Строй-Техника.ру

Строительные машины и оборудование, справочник

На рабочий процесс погрузочных машин оказывают влияние большое число конструктивных и эксплуатационных факторов: размеры и форма ковша, угол наклона его днища к почве, расположение и форма кромки ковша, размеры стрелы, кинематика движения рабочего органа, способ осуществления рабочего цикла, физико-механические свойства груза и т. п. Это определяет значительную сложность изучения рабочего процесса погрузочных машин, ввиду чего до настоящего времени нет достаточных теоретических разработок этого процесса. До сих пор для накопления данных и установления закономерностей, присущих процессу черпания насыпных грузов ковшом, основная роль принадлежит эксперименту.

За последнее время изучение рабочего процесса погрузочных машин начало привлекать внимание значительного числа научных учреждений и отдельных исследователей. Так, по погрузочным машинам нижнего захвата, преимущественно одноковшовым, были проведены экспериментальные и частью теоретические исследования Томляновичем Д. К, Калмыковым С. Г., Ивановым О. П., Тихоновым Н. В., Стоговым В. Н., Кичигиным Н. М. и др.

Ниже рассмотрены основные результаты экспериментально-теоретических исследований рабочего процесса шахтных одноковшовых погрузочных машин, выполненных Институтом горного дела Сибирского отделения Академии наук СССР в период 1948— 1957 гг.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Указанным исследованиям были поставлены следующие задачи:

а) выявление характера деформации штабеля во время черпания насыпного груза и протекающих при этом процессов взаимодействия ковша со штабелем;

б) исследование процесса наполнения ковшей для типичных рабочих органов ковшовых погрузочных машин периодического действия;

в) выявление влияния основных факторов (формы, размеров и траектории ковша, свойств груза и пр.) на величину и характер усилий, действующих на ковш при черпании насыпных грузов;

г) изучение некоторых специальных технических способов, позволяющих снизить усилия, действующие на ковш, в частности, исследование вибрирования.

Исследования проводились на моделях и натурных машинах при их работе в лабораторных и производственных условиях.

При проведении экспериментов и при последующем теоретическом обобщении их результатов насыпной груз рассматривался в качестве сыпучей среды, обладающей одинаковыми механическими свойствами в различных направлениях и подчиняющейся основным закономерностям механики сыпучих сред. Правильность данного допущения подтвердилась дальнейшими исследованиями.

Установленные в результате этих исследований основные закономерности и расчетные формулы полностью могут быть отнесены и к наземным погрузочным машинам нижнего захвата.

Деформация штабеля насыпного груза и процесс наполнения ковша

Основными задачами описанных ниже экспериментов ставились: выявить характер и закономерности деформаций штабеля насыпного груза при черпании, изучить усилия, действующие на ковш во время рабочего процесса погрузочных машин. Это давало возможность установить наиболее выгодные (оптимальные) формы и размеры ковша и характер его движения в насыпном грузе для обеспечения лучшего наполнения ковша и снижения действующих на него усилий.

При проведении экспериментов использовался ковш без боковых стенок. Основная программа опытов выполнялась на моделях рабочих органов погрузочных машин с постановкой контрольных наблюдений на ковшах натурного размера. Насыпной груз укладывался в ящик, имеющий стеклянные стенки и днище. Переменными факторами являлись: глубина внедрения ковша, высота штабеля насыпного груза, геометрическая форма и размеры ковша, положение центра его вращения, способ черпания и, наконец, вид самого насыпного груза.

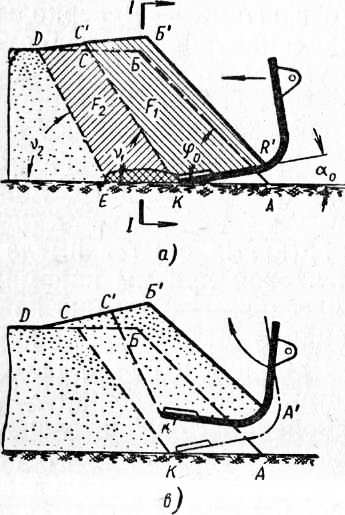

Рис. 1. Принципиальная схема деформации штабеля насыпного груза при зачерпывании.

Уплотненное ядро представляет собой группу частиц насыпного груза, которая служит как бы твердым продолжением передней кромки днища. Положение частиц в уплотненном ядре неустойчивое: частицы периодически перемещаются, а затем вновь образовывают кратковременно устойчивые группы. Размеры уплотненного ядра в значительной мере определяют величину сопротивления ковшу при внедрении его в штабель. В периоды, когда устойчивое положение частиц в ядре нарушалось, сопротивление породы внедрению ковша резко уменьшалось. Величина уплотненного ядра зависит с одной стороны от свойств насыпного груза, высоты слоя над ковшом и глубины внедрения ковша, а с другой — от формы и размеров ковша. Ширина уплотненного ядра равна примерно ширине передней кромки ковша В плюс диаметр d среднего куска породы.

Первая призма скольжения F1 во время опытов имела четкие очертания. Процесс возникновения первой призмы напоминал собой явления, происходящие при пассивном давлении подпорных стенок на сыпучие тела, но одновременно был близок по характеру и к явлениям, имеющим место при резании и волочении сыпучих тел со слабой связью между частицами.

Вторая призма скольжения F2 проявлялась значительно слабее, имела менее четкие границы и зависела в основном от размеров уплотненного ядра, которое и являлось причиной образования этой призмы. Во время внедрения ковша частицы в призмах F\ и F2 перемещались по траекториям, примерно параллельным плоскостям сдвига.

Угол наклона vi плоскости С’К к горизонту зависит от свойств насыпного груза, угла наклона а0 днища ковша и от глубины внедрения его в штабель. При наклоне днища а0—10° средние значения угла vi, для различных горных пород (гранита, железной руды, известняка, песчаника) находились в пределах 72—77°.

При увеличении угла а0 от 10 до 40° угол vi уменьшался для гранита с 72—77° до 60—62°; с увеличением глубины внедрения ковша от 30 до 120 мм vi уменьшался с 79 до 72°. Величина угла V2 находилась примерно в тех же пределах, что и vi.

При повороте ковша в вертикальной плоскости после внедрения его в штабель на некоторую глубину рабочая кромка днища, постепенно выходит из соприкосновения с уплотненным ядром, в силу чего сопротивление зачерпыванию груза резко уменьшается.

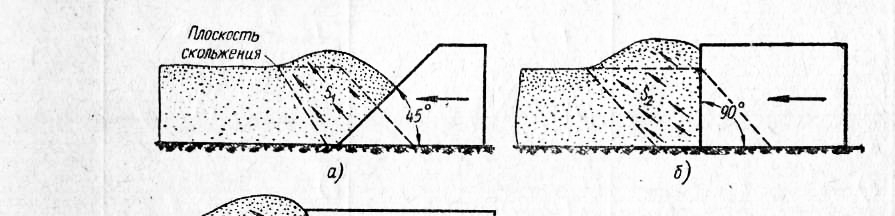

На схеме рис. 2 показаны форма и площади уплотненных ядер 5Ь S2, S3, а также направление движения частиц породы при внедрении стенок, наклоненных под различными углами. Если площадь уплотненного ядра перед стенкой с углом наклона, равным 45°, принять за 100%, то для стенок с углами 90 и 120° она будет равна соответственно 170 и 220%. При изменении угла наклона кромки существенно изменяется и направление движения частиц в зоне деформации. Внедрение стенки в виде острого клина вызывает движение частиц, направленное к открытой верхней поверхности откоса; наоборот, тупой клин стремится как бы вдавить породу в штабель, что сопряжено с необходимостью преодоления значительных сопротивлений.

Рис. 2. Схема деформации штабеля насыпного груза при внедрении наклонных стенок.

Второй стадией процесса наполнения ковша грузом, следующей непосредственно за внедрением его в штабель, является поворот ковша в вертикальной плоскости, осуществляемый либо раздельно от внедрения, либо совмещаемого с ним.

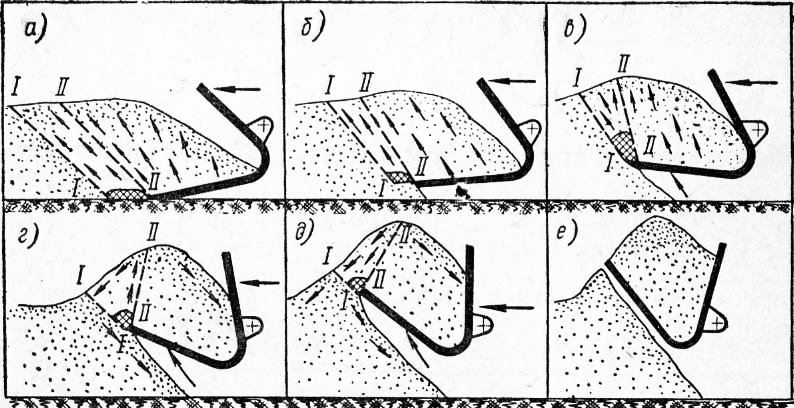

Схема деформаций насыпного груза при совмещенном способе черпания носит более сложный характер, чем при раздельном. На первых этапах процесс наполнения ковша не отличается от раздельного: здесь также имеется уплотненное ядро и две плоскости сдвига /—/ и II—II. При этом траектории частиц примерно совпадают с направлением плоскостей скольжения. Дальнейший вывод ковша из штабеля вызывает интенсивное пересыпание частиц груза к задней стенке ковша, в штабель и под ковш.

После выхода ковша угол естественного откоса штабеля почти не изменяется.

Таким образом, первая часть экспериментального исследования позволила установить, что ковш погрузочной машины во время работы производит значительную деформацию штабеля насыпного груза с образованием в нем уплотненных ядер перед передними кромками днища и боковых стенок, а также появлением двух призм скольжения. Необходимо заметить, что в известных но литературным источникам теоретических построениях рабочего цикла одноковшовых погрузочных машин периодического действия не учитывался факт образования уплотненного ядра, что приводило к серьезным ошибкам.

Одним из малоизученных разделов рабочего процесса погрузочных машин является наполнение ковшей насыпным грузом.

Вследствие совершенно недостаточного наполнения ковша практическая производительность большинства современных погрузчиков напорного действия бывает в 2—3 раза ниже расчетной.

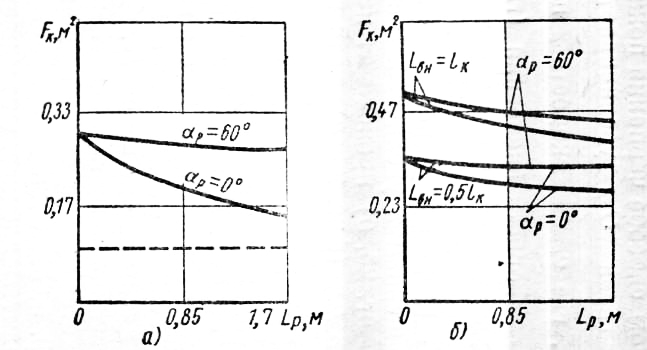

Нижеописанное экспериментирование при исследовании процесса наполнения ковша осуществлялось с использованием как раздельного, так и совмещенного способов черпания. При раздельном способе черпания основным переменным фактором принималась глубина внедрения ковша, изменявшаяся от 25 до 100% длины его днища, а при совмещенном процессе — глубина первоначального внедрения и соотношение скоростей подъема и напора, которое изменялось от 0,32 до 1,16. За скорость подъема принималась скорость движения передней кромки ковша в направлении, перпендикулярном днищу. Скорость напора определялась скоростью поступательного движения ковша в штабель материала. Длина рукояти ковша (применительно к машинам натурного размера) изменялась в пределах от 0 до 1,7 м, а угол ее наклона к горизонту от 0 до 60°.

Рис. 3. Схема деформации насыпного груза при совмещенном способе черпания.

Опыты по исследованию наполнения ковшей проводились на моделях рабочих органов погрузочных машин и на машинах естественного размера. Опыты на моделях проводились с соблюдением условий геометрического и кинематического подобия.

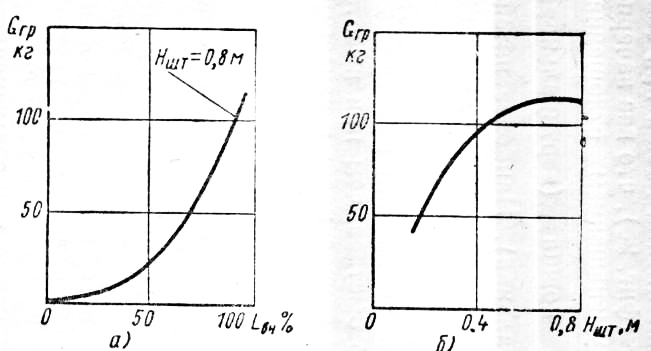

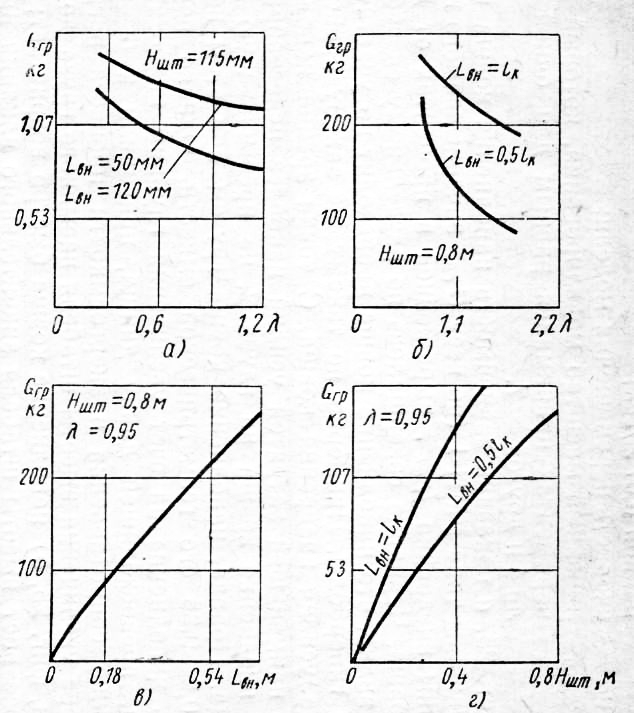

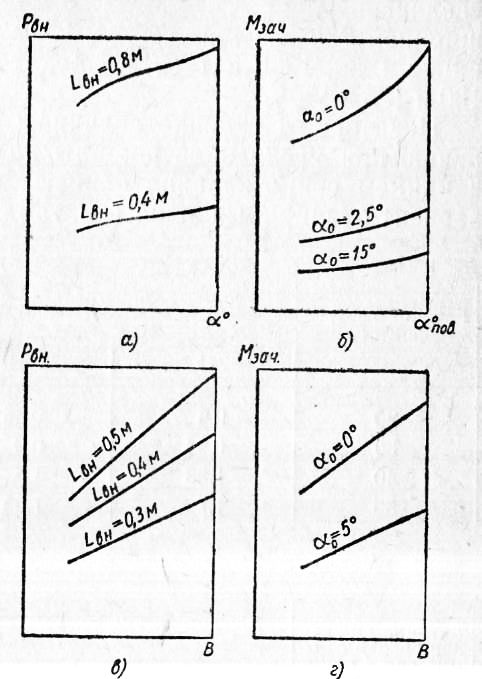

На рис. 4, а показана зависимость наполнения ковша погрузочной машины типа УМП-1 (по весу Gер зачерпываемого груза) от глубины внедрения L вн , выраженной в процентах от длины днища ковша. Черпание совершалось по раздельному способу. Из графика видно, что наполнение ковша происходит по участку кривой типа гиперболы. Примерно по такому же закону происходит изменение усилий внедрения ковша. С точки зрения наполнения ковша с наименьшей затратой усилий наиболее целесообразным является внедрение ковша на глубину, не превышающую длину его днища. Правда, наполнение ковша грузом при этом не превышает 0,8—0,85 его геометрической емкости. Однако попытки улучшить наполнение за счет увеличения глубины внедрения до величины, превосходящей длину днища, приводили к быстрому возрастанию сопротивления и энергоемкости процесса погрузки.

На графиках рис. 5 глубина внедрения ковша ЬвН выражена в долях длины днища ковша 1К.

С увеличением глубины первоначального внедрения ковша наблюдается увеличение наполнения ковша насыпным грузом. Однако прирост наполнения ковша в этом случае происходит медленнее. Объясняется это тем, что при совмещенном способе черпания наполнение ковша грузом происходит по существу в продолжение всего цикла погрузки; в случае раздельного черпания ковш наполняется только во время внедрения и поворот ковша служит здесь в основном для его отрыва от штабеля.

Рис. 4. Графики зависимости наполнения ковша от глубины внедрения и высоты штабеля при раздельном способе черпания.

Рис. 5. Графики зависимости наполнения ковша от различных факторов при совмещенном способе черпания.

Рис. 6. Графики зависимости наполнения ковша от длины рукоятки и угла ее наклона.

Результаты исследования способов черпания показали, что удельная работа раздельного черпания незначительно зависит от глубины внедрения ковша и находится на уровне 0,7—0,75 кГм на 1 кг зачерпнутого груза. При небольшой глубине первоначального внедрения удельная работа совмещенного черпания мало отличается от раздельного; увеличение же глубины внедрения до 80% и более длины днища ковша приводит к некоторому росту энергоемкости процесса черпания.

Количество захватываемого ковшом груза при совмещенном способе черпания в целом больше, чем при раздельном. Наблюдения показывают, что для зачерпывания примерно одного и того же количества груза глубина внедрения ковша при раздельном способе должна вдвое превышать первоначальную глубину внедрения при совмещенном режиме.

Зависимость наполнения ковша от высоты штабеля груза Ншт при совмещенном способе черпания приведена на рис. 5, г. С увеличением высоты до 0,4—0,5 м наполнение ковша растет примерно пропорционально высоте штабеля; при дальнейшем увеличении Ншт прирост наполнения ковша уменьшается и, надо полагать, что в случае достаточно большой высоты штабеля наполнение ковша достигает некоторой постоянной величины.

Была проведена группа опытов по исследованию зависимости наполнения ковша от длины рукояти Lp и угла ее наклона ар к горизонту. Опыты позволили установить, что с уменьшением длины Lp и увеличением угла ар наполнение ковша (т. е. площадь Fк продольного сечения материала в ковше) возрастает как при раздельном, так и при совмещенном способе черпания, причем в последнем случае — более интенсивно. Максимальное наполнение ковша наблюдается при расположении оси вращения ковша в центре тяжести его боковых стенок.

Отношение количества зачерпываемого и деформируемого ковшом в процессе погрузки материала уменьшается по мере увеличения Lp и ар.

Коэффициент зачерпывания уменьшается при увеличении длины рукояти, глубины первоначального внедрения ковша и угла наклона рукояти к горизонту.

Одновременно с изучением процесса наполнения ковша насыпным грузом производилось измерение усилий, действующих на ковш при различных сочетаниях переменных факторов.

Рис. 9. Графики зависимости сопротивлений ковша внедрению . и зачерпыванию от глубины внедрения и угла поворота ковша.

При совмещенном цикле черпания величина сопротивлений зависит от глубины первоначального внедрения и соотношения X скоростей подъема и напора. Увеличение глубины первоначального внедрения приводит к росту усилия перемещения машины при любом значении X. Наиболее интенсивный рост усилия наблюдается при пологих траекториях ковша, особенно, если ковш упирается днищем в штабель груза.

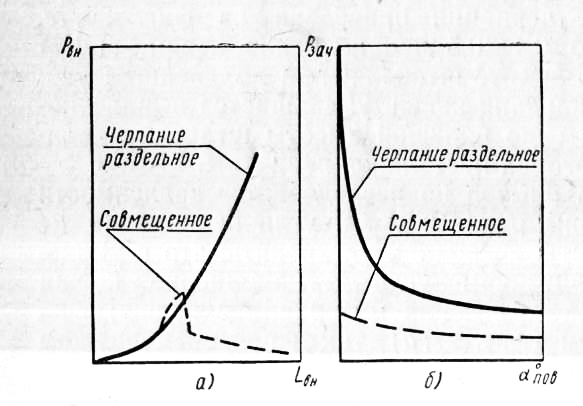

Из графиков рис. 28 видно, что кривая усилия внедрения для совмещенного и раздельного способов черпания на некотором участке, соответствующем первоначальному внедрению ковша, одна и та же. Затем, когда начинается поворот и вывод ковша из штабеля, усилие внедрения при совмещенном черпании превосходит усилие внедрения раздельного способа. На некотором участке оно достигает максимума, затем резко падает и к моменту выхода ковша из слоя плавно снижается до значения, обусловливаемого ветем зачерпнутого груза. Более высокие значения сопротивления внедрению при совмещенном черпании к концу первоначального внедрения объясняются дополнительными сопротивлениями материала, вызываемыми поворотом ковша. Для поворота ковша при раздельном способе черпания требуется усилие в 3—5 раз больше, чем при совмещенном.

Обработка опытных данных позволила установить, что наиболее целесообразным, с точки зрения наполнения ковша и величины сопротивления внедрению и черпанию, является совмещенный способ черпания. Удельная работа при зачерпывании одинакового количества груза для раздельного и совмещенного способа черпания примерно одинакова.

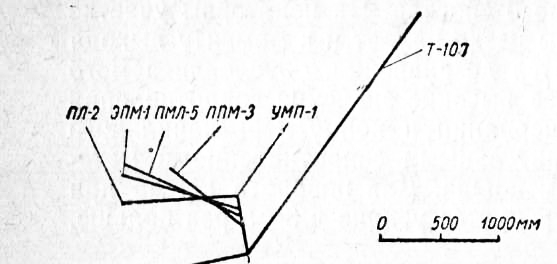

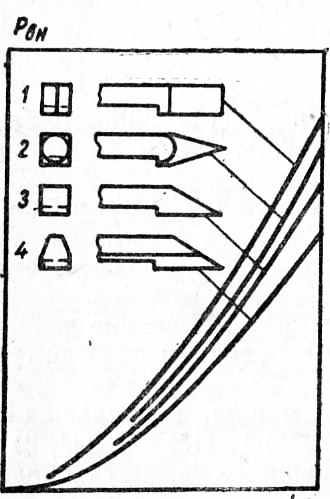

Ковши погрузочных машин имеют самые различные продольные профили. С целью их оценки были проведены специальные опыты в одинаковых условиях.

Причиной плохого наполнения ковша машины ЭМП-1 является короткое днище и слишком наклоненная вперед длинная верхняя стенка, которая при внедрении упирается в штабель груза. Несколько лучшее наполнение ковшей машин ПМЛ-5 и ППМ-3 обусловлено более длинным днищем и несколько меньшим углом наклона передней стенки ковша в сторону штабеля.

Задняя стенка ковша тракторного погрузчика Т-107 отогнута в противоположную от штабеля сторону и поэтому не упирается в штабель насыпного груза, оказывая незначительное сопротивление наполнению. Ковш машины ПЛ-2 имеет весьма длинное днище, что чрезвычайно благоприятно для совмещенного черпания.

Опытами установлено, что лучшее наполнение ковша происходит, когда длина задней стенки ковша составляет 0,5—0,7 длины днища, и наклон ее в сторону, противоположную от штабеля, составляет 135—145°.

Рис. 10. Продольные профили ковшей различных погрузочных I машин.

Таким образом, с точки зрения наполнения, наиболее совершенными являются ковши машин типа Т-107. Однако при более полной оценке ковшей необходимо принять во внимание и такие факторы, как длина рукояти, угол ее наклона к горизонту и высота слоя груза.

Большинство шахтных погрузочных машин работают по раздельному способу черпания (ПМЛ-5, ЭПМ-1 и др.). На строительных площадках широко распространены погрузчики Т-107 и различные типы автопогрузчиков, работающих в основном по совмещенному черпанию.

Возможность совмещенного черпания многими шахтными погрузчиками (ЭПМ-1, ПМЛ-5, ПЛ-2) ограничена ввиду недостаточного расстояния между ковшом и передними скатами машины. При глубоком внедрении рабочего органа передние скаты и корпус таких машин упираются в штабель, препятствуя дальнейшему внедрению ковша. Кроме того, невозможность регулирования траектории ковша в зависимости от высоты штабеля и недостаточный сцепной вес машины также ограничивают осуществление совмещенного черпания.

Выполнение совмещенного черпания с оптимальными параметрами траектории движения ковша возможно на машинах, у которых вылет передней кромки ковша относительно оси передних скатов достигает большой величины (ППМ-3, УМП-1, Т-107 и др.). Опытные машинисты работают иногда на этих машинах с использованием совмещенного способа черпания, достигая хороших результатов. Однако процесс управления в этом случае требует определенных навыков.

Результаты экспериментальных исследований в лабораторных условиях и наблюдения за работой погрузочных машин в производственной обстановке показывают полную возможность работы по совмещенному циклу при некоторой реконструкции существующих машин и создают предпосылки для проектирования новых машин, приспособленных для совмещенного черпания.

Исследование процесса наполнения ковшей позволяет сделать следующие выводы:

1. Наполнение ковша зависит от глубины внедрения, высоты штабеля груза, вида траектории, продольного профиля ковша и некоторых других факторов. При раздельном и совмещенном способах черпания наполнение ковша возрастает с увеличением глубины внедрения и высоты штабеля. При совмещенном черпании наполнение зависит, кроме того, от соотношения скоростей подъема и напора: чем меньше это отношение, тем выше наполнение ковша.

2. Совмещение операций внедрения и зачерпывания является более выгодным как по заполнению ковша, так и по величине сопротивления штабеля насыпного груза.

3. Наибольшее наполнение ковша насыпным грузом наблюдается в том случае, когда ось ковша находится в центре тяжести его боковых стенок; этому положению оси вращения соответствует минимальная удельная работа черпания.

4. Увеличение длины рукояти ведет к уменьшению наполнения ковша; при увеличении угла наклона рукояти к горизонту наполнение ковша возрастает.

5. Большое количество погрузочных машин, получивших широкое распространение на практике (ЭМП-1, ПМЛ-5, ПЛ-2), не приспособлены для погрузки по совмещенному способу черпания, так как имеют небольшой вылет ковша.

6. В целях обеспечения движения ковша по рациональной траектории в кинематической схеме механизма подъема и напора должно быть предусмотрено автоматическое устройство, обеспечивающее взаимосвязь движений рабочего органа.

7. Форма продольного профиля ковша существенно влияет на его наполнение. Заднюю стенку ковша следует наклонять в сторону от штабеля под углом 135—145°, длина задней стенки должна находиться в пределах 0,5—0,7 длины днища ковша.

Зависимость между величиной усилий при черпании и формой ковша

Выполненные исследования показали, что геометрическая форма ковша является одним из наиболее важных факторов, определяющих величину сопротивления внедрению. При выборе формы ковша наиболее важна форма передней кромки днища и способ армирования ее зубьями. Форма (радиус закругления) кромки, количество, расположение и профиль зубьев влияют на величину уплотненных ядер, образующихся перед кромкой ковша в штабеле груза при черпании, что в свою очередь определяет величину сопротивления внедрению.

При увеличении радиуса закругления передней кромки днища сопротивление внедрению увеличивается, стремясь к некоторой постоянной величине, характерной для днища с прямолинейной кромкой. Практически для ковша шириной 75 см увеличение радиуса закругления передней кромки днища более 150 см не отражалось на величине сопротивления ковша. Опытами было установлено, что наиболее целесообразным является днище с криволинейной кромкой, очерченной частью окружности с радиусом, равным 1,1 —1,2 ширины ковша. Некоторое уменьшение сопротивления днища криволинейной формы 1 может быть объяснено тем, что центральная часть такого днища раздвигает отдельные куски груза и тем самым способствует более легкому проникновению остальной части днища в штабель.

На величину сопротивления внедрению существенное влияние оказывает форма и количество зубьев на передней кромке днища ковша. Наименьшим сопротивлением обладают зубья с трапецеидальной формой (№ 4) поперечного сечения, при которой исключается возможность заклинивания кусков груза между зубьями. При внедрении днища, армированного копьевидными зубьями (№ 2) и особенно клиновидными (№ 1) наблюдалось частое заклинивание кусков груза в зубьях, что приводило к интенсивному росту сопротивлений.

По мере увеличения числа зубьев на кромке днища сопротивление внед-относительный рост неодинаков для зубьев различной формы. Например, сопротивление днища с семью клиновидными зубьями (№ 1) превосходило на 15—25% сопротивление этого днища без зубьев. При уменьшении шага расстановки зубьев других форм усилие внедрения также возрастало, но не превосходило сопротивление неармированного днища.

Опытами с замером количества зачерпываемого насыпного груза было установлено, что наиболее целесообразным является шаг расстановки зубьев, примерно равный тройной их ширине. Увеличение шага выше указанного приводило к уменьшению наполнения ковша вследствие просыпания отдельных кусков груза между зубьями в момент поворота ковша; уменьшение шага соп-ояжено со значительным ростом сопротивлений и не оправдывается некоторым весьма незначительным улучшением наполнения.

Опытами установлено, что сопротивление ковша резко возрастает, если передняя кромка днища движется не по контакту насыпного груза с почвой, а на некотором от нее расстоянии. Это объясняется тем, что при движении над почвой днище чаще упирается в отдельные куски груза, а не захватывает их снизу, как это происходит при его движении по относительно ровной почве.

Рис. 11. График зависимости сопротивления внедрению ковша от глубины внедрения при различной форме зубьев передней кромки ковша.

Исследованию были подвергнуты боковые стенки, отличающиеся различным наклоном передних кромок по отношению к днищу. Наименьшие сопротивления были получены пои внедоении ковша, передние кромки боковых стенок которого имели угол наклона 45°. Стенки с таким наклоном внедрялись в материал как острый клин, не вызывая образования большого уплотненного ядра.

Таким образом, выполненные исследования показали, что геометрическая форма ковша является одним из наиболее важных факторов, определяющих величину сопротивления внедрению. Только за счет улучшения геометрии ковша и придания ему некоторой «обтекаемости» сопротивления внедрению могут быть снижены в весьма значительной степени.

Наряду с этим опытами установлено, что геометрическая форма ковша не имеет большого влияния на момент черпания или, что то же самое, на сопротивление черпанию. Угол наклона передних кромок боковых стенок также мало влияет на момент черпания.

Рис. 12. Графики зависимости сопро тивления внедрению и момента зачерпывания от угла наклона и ширины ковша.

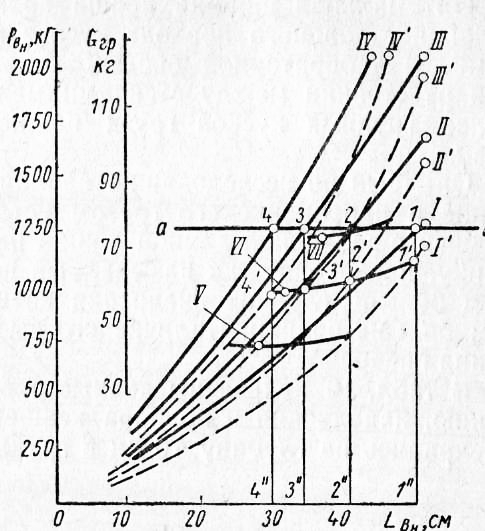

После исследования основных геометрических параметров ковша было изучено влияние его размеров на сопротивление и наполнение грузом.

Из анализа графиков рис. 12, в, г, следует, что сопротивление внедрению и момент зачерпывания растут медленнее относительно увеличения ширины ковша В. Так, если сопротивление ковша шириной 750 мм принять за 100%, то сопротивления ковшей шириной 1000, 1250 и 1500 мм будут соответственно 127—130, 157— 160 и 185—190%.

Некоторое снижение величины удельного сопротивления внедрению при увеличении ширины ковша объясняется влиянием сопротивления боковых стенок, которое практически не зависит от ширины ковша.

Данные опытов показывают, что сопротивление ковша в сборе больше суммы сопротивлений днища и боковых стенок, внедряемых порознь. Это обстоятельство можно объяснить влиянием углов, образуемых днищем и боковыми стенками, которые оказывают дополнительное сопротивление внедрению, а также распором груза в ковше. В отличие от сопротивлений наполнение ковша растет примерно пропорционально его ширине.

Зависимость сопротивления внедрению и наполнения ковшей различной ширины от глубины внедрения ковша показана на рис. 32. Графики позволяют определить наполнение ковшей шириной 75, 100, 125 и 150 см насыпным грузом (по весу Gep груза в ковше) при определенном, постоянном для данных условий работы, напорном усилии погрузочной машины.

Пример. Пусть глубина внедрения ковша ограничена напорным усилием машины Р,ан. равным 1250 кГ.

Рис. 13. Зависимость сопротивления внедрению и наполнения ковшей различной ширины от глубины внедрения. Сплошной линией обозначены кривые усилий внедрения I, II, III, IV, соответствующие ширине ковша 75, 100, 125 и 150 см, пунктирной линией обозначены кривые наполнения ковша I’, II’, III’, IV’, соответствующие ширине ковша 75, 100, 125 и 150 см.

Количество зачерпываемого каждым ковшом насыпного груза при напорном усилии Рвн = = 1250 кГ может быть определено по кривым наполнения в зависимости от глубины внедрения. Для ковша шириной 75 см наполнение пропорционально ординате точки Г, которая находится на кривой Г и соответствует определенной глубине внедрения ковша. Количество груза, зачерпываемое ковшами шириной 100, 125 и 150 см, определяется точками 2’, 3’, 4’, которые могут быть соединены кривой VI, показывающей их наполнение при усилии внедрения, равном 1250 кГ.

Из кривой VI видно, что по мере роста ширины ковша количество зачерпываемого груза уменьшается. Так, если количество груза в ковше шириной 75 см принять за 100%, то для ковшей более широких (100, 125 и 150 см) оно будет составлять соответственно 92, 85 и 83%.

Кривые V и VII показывают наполнение рассматриваемых ковшей при величине напорного усилия 1000 и 1500 кГ. Характер изменения этих кривых такой же, как и кривой VI. Однако при увеличении напорного усилия разница в весе груза, за-5* 67 черпываемого различными ковшами, становится более значительной.

Как показали результаты исследования, при одинаковой для широких и узких ковшей величине напорного усилия узкие ковши внедряются на большую глубину и зачерпывают большее количество груза.

Оптимальная ширина ковша должна определяться исходя из условий свободного прохода кусков груза между боковыми стенками. В лабораторной обстановке были отмечены случаи, когда при расстоянии между стенками менее 2—2,5 поперечников наиболее крупных кусков груза наблюдалось расклинивание их в ковше.

Опытами по исследованию влияния длины ковша на сопротивление и наполнение его грузом установлено, что при внедрении ковшей с различной длиной днища на глубину, превышающую эту длину, происходит так называемый подпор груза у задней стенки. Чем больше глубина внедрения ковша превышает длину днища, тем больше подпор. Наличие его вызывает резкий рост сопротивления внедрению.

Подпор измерялся по высоте слоя груза около задней стенки ковша.

При анализе результатов этих опытов наибольший интерес представляют указанные в таблице удельные сопротивления. При увеличении глубины внедрения удельные сопротивления внедрению и черпанию растут, но удельные сопротивления наполнению (т. е. отношение наибольшего сопротивления внедрению или черпанию к весу груза в ковше) уменьшаются. Это свидетельствует о том, что рост наполнения ковша опережает рост сопротивлений. С точки зрения энергоемкости процесса погрузки наиболее целесообразным является черпание породы при значительной конечной глубине внедрения ковша.

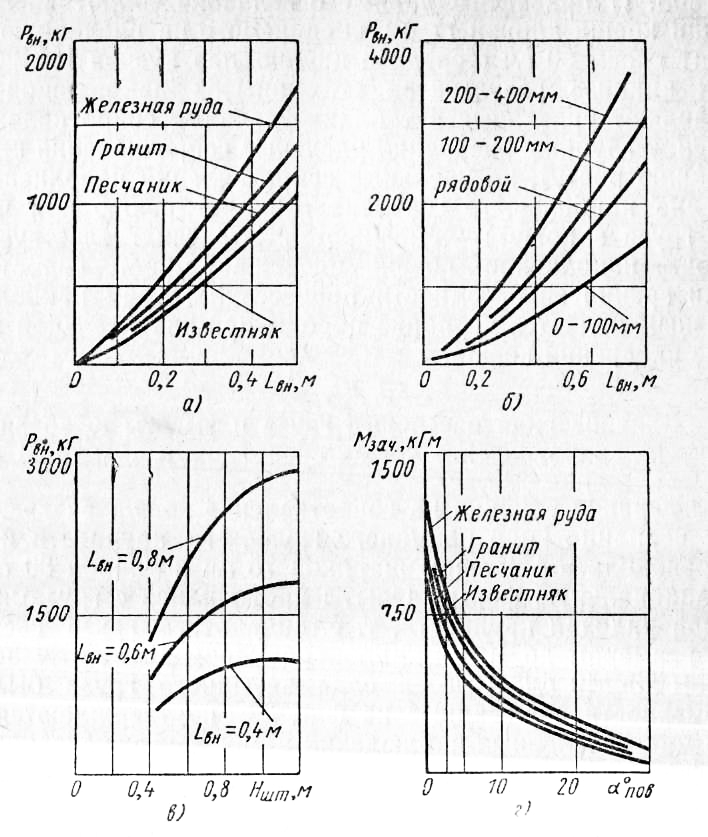

Влияние вида насыпного груза и высоты штабеля на сопротивление ковша внедрению и черпанию

Исследование влияния на сопротивление ковша внедрению и на момент черпания вида насыпного груза, его крупности и высоты слоя проводилось с ковшом шириной 75 см и длиной 80 см, имеющим рациональную форму. Опыты проводились с грузами так называемой рядовой крупности, т. е. 40% этого груза состояло из кусков размером до 10 см, 30% — размером 10—20 см и 30% — размером 20—40 см. Высота слоя насыпного груза была 0,8 м. Закономерности, показанные на рис. 33, подтверждаются результатами многочисленных наблюдений и при других условиях опытов.

Из рис. 14, а, г видно, что насыпные грузы, имеющие значительный объемный вес и отличающиеся высокими абразивными свойствами (железная руда, гранит), оказывают большее сопротивление внедрению и требуют более высокого момента черпания по сравнению с грузами легкими и менее абразивными (известняк, песчаник).

Влияние крупности груза на сопротивление внедрению показано на рис. 14, б. Обращает внимание, что сопротивление внедрению насыпного груза рядовой крупности мало отличается от сопротивления грузов с небольшим (0—100 или 100—200 мм) размером кусков. При погрузке крупнокусковых грузов встречались значительные трудности. В этом случае резко сказывалось взаимное расположение кусков груза в слое, а величина отдельных усилий внедрения в 1,5—1,6 раза превышала их среднее значение.

Во избежание излишних сопротивлений рабочего органа погрузочной машины и снижения ее технической производительности средняя крупность кусков груза не должна превышать 100—150 мм (с включением отдельных кусков до 400—450 мм).

При увеличении высоты слоя груза сопротивление внедрению и момент черпания увеличиваются. Интенсивный рост сопротивлений и моменты зачерпывания, а также наполнения ковша грузом наблюдается при увеличении высоты слоя до 0,8— 1,0 м. Дальнейшее увеличение высоты менее сказывается на величине усилий (если днище ковша имеет длину не более 0,7—0,8 м).

Рис. 14. Графики зависимости сопротивления внедрению и момента зачерпывания от глубины внедрения, высоты штабеля и угла наклона ковша для различных насыпных грузов.

Исследование параметров ковша и качества насыпного груза позволяет дать следующие рекомендации по уменьшению сопротивлений внедрению ковша и улучшению его наполнения:

1. Переднюю кромку днища ковша следует выполнять криволинейной (в плане), очерченной частью окружности с радиусом, равным 1,1 —1,2 ширины ковша.

2. Наиболее рациональным армированием передней кромки днища ковша является армирование зубьями трапецеидальной формы с осями, параллельными продольной оси ковша, и с шагом расстановки, равным 2,5—3-кратной ширине зуба, но не превосходящем диаметр среднего куска насыпного груза.

3. Продольные оси зубьев должны совпадать по направлению с осью ковша. Веерообразное расположение зубьев на передней кромке ковша приводит к заклиниванию между ними кусков груза и росту сопротивлений.

4. Передние кромки боковых стенок ковша должны быть наклонены в сторону от штабеля груза и заострены со скосом во внутрь ковша.

5. Угол наклона днища ковша к почве выработки должен быть равен 5—7°. Переднюю кромку днища следует располагать на контакте груза с почвой.

6. Ширина ковша не должна быть меньше 2,5—3-кратного диаметра наиболее крупных кусков груза. При одинаковой величине напорного усилия узкие ковши внедряются по сравнению с широкими на большую глубину и зачерпывают больше груза.

7. Высота штабеля насыпного груза должна находиться в пределах 0,4—1,0 .и. Средняя крупность кусков насыпного груза, предназначенного для погрузки погрузочными машинами, не должна превышать 150—200 мм.

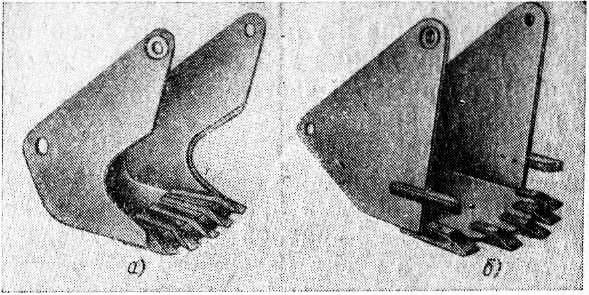

На основе результатов исследований, выполненных Институтом горного дела Сибирского отделения Академии наук СССР, был изготовлен ковш с улучшенной формой, который испытывался в лабораторных и производственных условиях. Ковш (рис. 34, а) имеет днище полукруглой формы с кромкой, снабженной пятью трапецеидальными зубьями; боковые стенки ковша имеют полукруглые вырезы в нижней части; передние кромки днища и боковых стенок — с фасками, днище в промежутках между зубьями имеет перегибы.

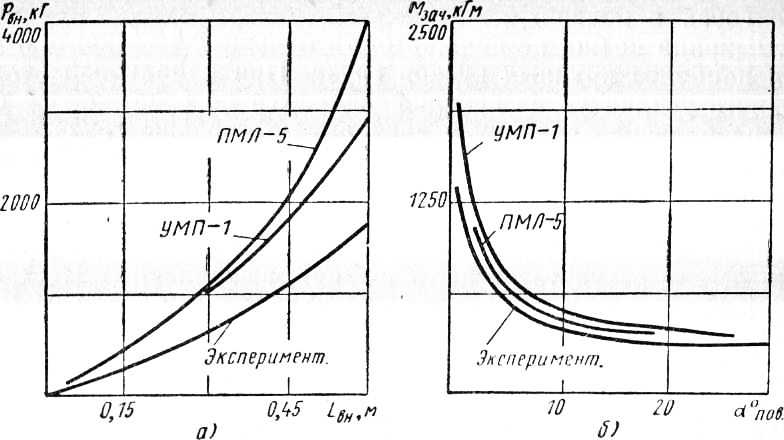

Как показало лабораторное испытание, сопротивление усовершенствованного ковша было значительно меньше сопротивления ковша машины УМП-1 и особенно машины ПМЛ-5. Большие сопротивления ковша машины ПМЛ-5 объясняются наличием сужения между боковыми стенками, которое вызывает заклинивание кусков груза. На момент черпания геометрическая форма ковша влияет незначительно.

Промышленные испытания нового ковша подтвердили результаты лабораторного исследования и показали, что геометрическая форма ковша является одним из важнейших факторов, влияющих на эксплуатационные качества погрузочных машин. Испытания проводились на одной из шахт Кузбасса при проходке однопутевого полевого штрека сечением 8,8 м2 по песчаникам средней крепости. Средняя техническая производительность машины УМП-1, оборудованной усовершенствованным ковшом, увеличилась на 65— 70% и была равна 25—26 м3/ч. Увеличение производительности машины происходило в основном за счет лучшего наполнения ковша и некоторого уменьшения времени одного черпания. Коэффициент наполнения нового ковша (т. е. отношение фактического 72 объема зачерпнутого груза к полной емкости ковша) был в среднем 0,85—0,95, в то время как у стандартного ковша не превышал 0,45—0,70.

Рис. 15. Усовершенствованный (а), и стандартный (в) ковши погрузочной машины УМП-1.

Рис. 16. Графики сопротивления внедрению и зачерпыванию для различных ковшей.

Учитывая положительные результаты испытаний, Александровский машиностроительный завод начал с 1954 г. выпускать погрузочные машины типа ППМ-4 с ковшом усовершенствованной формы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Результаты экспериментальных исследовании"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы