Строй-Техника.ру

Строительные машины и оборудование, справочник

Экспериментальные исследования рабочего процесса машин бокового захвата с основным типом рабочего органа — нагребающими лапами — были проведены в институте Гипроникель для условий погрузки скальных пород и руд. Опыты имели целью установить зависимость величины усилий и количества захватываемого (отделяемого от штабеля) материала от направления и глубины внедрения рабочей кромки.

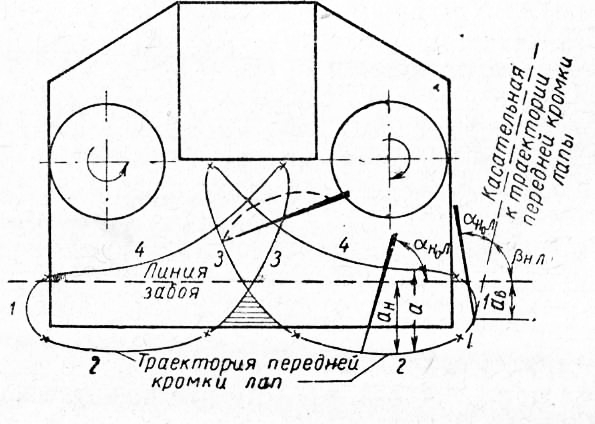

Траектория нагребающих лап

В процессе погрузки каждая из нагребающих лап совершает одинаковые и непрерывно повторяемые циклы. Рациональная кинематика рабочего органа является важнейшим условием эффективной работы погрузочной машины, определяющим производительность, энергоемкость, прочные размеры и компоновку рабочего органа и машины в целом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

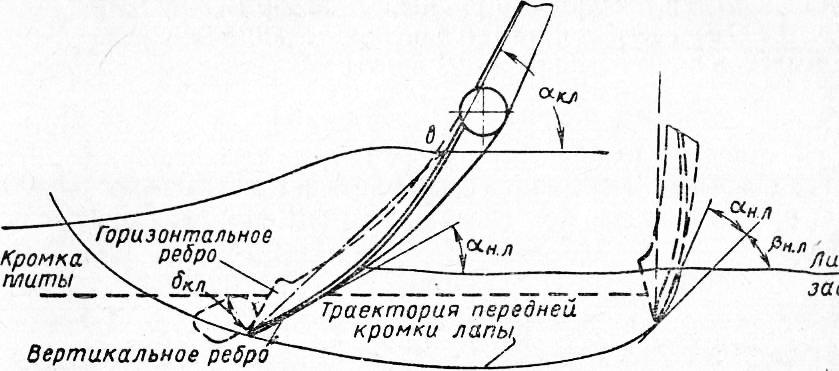

Рис. 1. Схема действия парных нагребающих лап.

С целью упрощения экспериментов последние проводились при прямых траекториях движения рабочей кромки лапы с последующей проверкой полученных результатов при действительных (криволинейных) траекториях.

Цикл работы нагребающей лапы может быть разделен на четыре периода:

1. Внедрение лапы в штабель;

2. Нагребание насыпного груза;

3. Перемещение груза по плите до приемного конвейера;

4. Холостое (обратное) движение лапы.

Траектория движения передней кромки лапы при внедрении схематически может быть представлена в виде прямого отрезка, соответствующего внедрению лапы на некоторую глубину Выявление основных закономерностей внедрения было произведено на полноразмерном стенде, включающем массивную нагребающую лапу, внедряемую в штабель рядового гранита (максимальная крупность кусков 400 мм)-, глубина внедрения лапы изменялась от 0 до 800 мм.

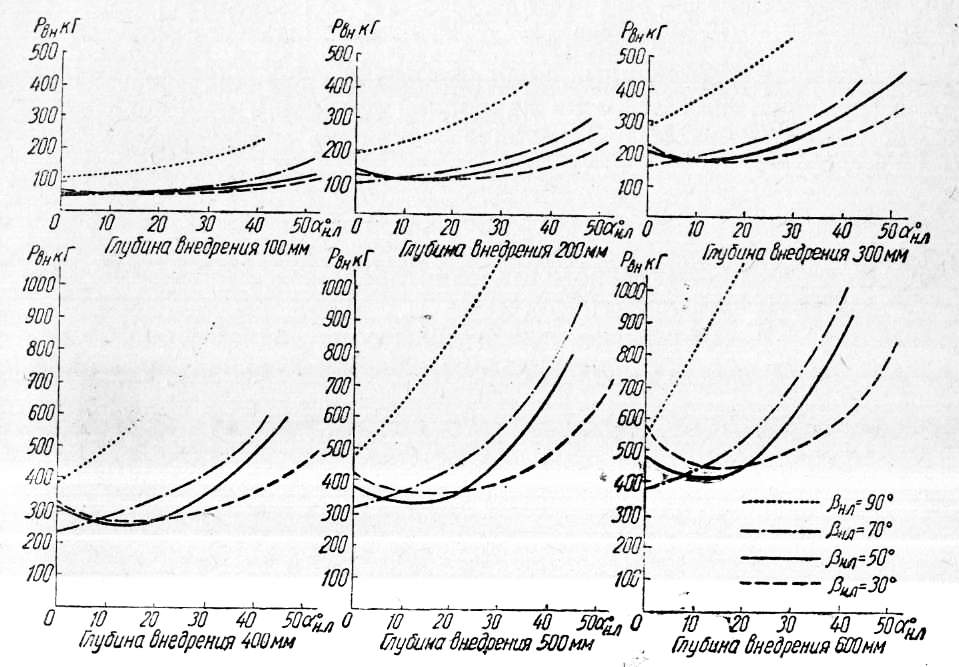

Рис. 2. Графики зависимости усилий внедрения от внешнего и внутреннего углов при различной глубине внедрения.

Рассмотрение графиков, показывающих характер изменения усилия внедрения при переменных а позволяет установить следующее:

а) при значениях внутреннего угла рн.л, равных 30—70°, величина статических усилий больше при внешнем угле ан.л=0°, чем при ан.л= 10°. Указанное обстоятельство связано с тем, что при <хн.л= 0° силы трения о насыпной груз действуют по обеим сторонам лапы;

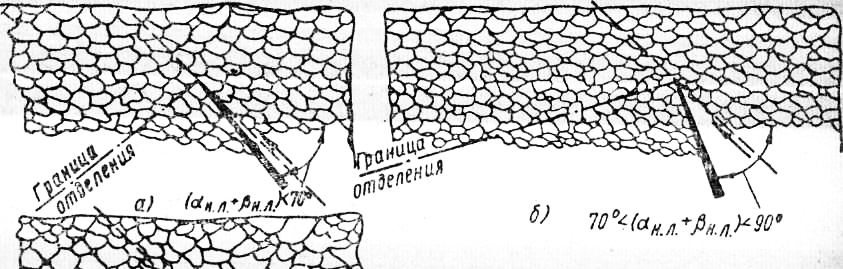

б) увеличение глубины внедрения более 400 мм вызывает значительный рост усилий внедрения при сумме углов = = 80-f-90°. Это вызвано тем, что в движение приходит большой объем насыпного груза (рис. 65,6), соприкасающийся с почвой и штабелем по значительной площади;

в) дальнейшее резкое увеличение усилий внедрения при (а«.л+ + Р н.л) > 90° объясняется тем, что лапа начинает испытывать действие отпора (противодавления) насыпного груза, лежащего в штабеле.

При пересчете данных, приведенных в графиках рис. 2 для случая внедрения лапы по наклонной плоскости приемной плиты машины, действительная глубина внедрения может определяться по формуле

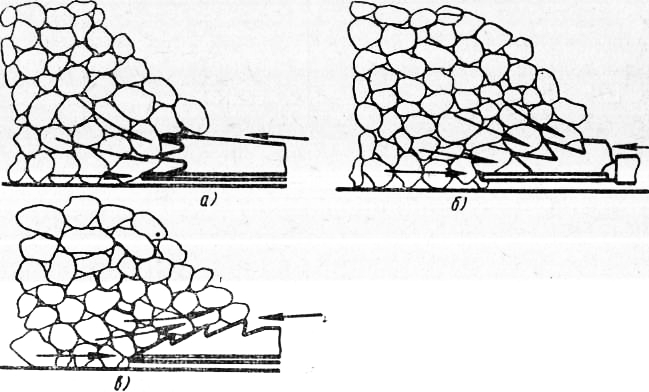

Взаимодействие нагребающей лапы со штабелем рядового гранита в период нагревания исследовалось при движении передней кромки лапы параллельно линии основания штабеля. На экспериментальном стенде измерялось количество нагребаемого груза и величина усилий нагребания при переменных значениях внешнего угла а и глубины нагребания ан. Обобщение данных показало, что значительное увеличение усилий нагребания и уменьшение количества нагребаемого груза наблюдается при а„.л > 80°. Это связано с ростом сопротивления движению груза вверх по наклонной плите и действием на лапу противодавления штабеля.

Рис. 3. Схемы отрыва насыпного груза от штабеля при различных направлениях внедрения нагребающей лапы.

Для облегчения работы лапы желательно, чтобы она не выходила за линию передней кромки плиты, захватывая, таким образом, более разрыхленный груз, поступивший из штабеля на плиту. Однако это связано с созданием достаточно больших напорных усилий, необходимых для внедрения кромки плиты в штабель, что затруднительно для легких погрузочных машин. Поэтому лапа может несколько выходить за кромку плиты, однако величина такого выбега должна быть небольшой, а траектория движения передней кромки лапы в период нагревания должна быть по возможности параллельной торцовой кромке плиты.

Это подтвердилось результатами экспериментов, проведенных на машине типа Кривбасс-250. Были изготовлены и испытаны два варианта погрузочных головок: с лапами, не выступающими при работе за торцовую кромку приемной плиты (1-й вариант), и с лапами, выступающими при внедрении и захвате на 120 мм за переднюю кромку плиты (2-й вариант).

Таким образом, схема головки с лапами, не выступающими за кромку плиты, обеспечила производительность погрузки на 26% и снижение удельной энергоемкости на 38% больше, чем при схеме головки с лапами, выступающими за кромку плиты, показав, кроме того, более высокую надежность работы лап.

Экспериментальные работы и теоретический анализ позволили установить также, что для обеспечения высокой производительности погрузки и предотвращения чрезмерно больших усилий на рабочем органе необходимо соблюдение следующих требований для. остальных периодов цикла движения нагребающих лап:

1. В период перемещения груза по плите кинематика и форма лап должна обеспечивать передвижение всего отделенного от штабеля груза до приемного люка конвейера без потерь. Для этого необходимо, во-первых, чтобы силы, действующие на движущийся груз, надежно удерживали его на лапе (особенно в момент выхода ее из штабеля), во-вторых, чтобы лапа доводила весь груз до передаточного конвейера.

2. В период холостого (обратного) хода для уменьшения его продолжительности скорость движения лапы должна быть значительно больше, чем в остальных периодах.

Расстояние а между участками траектории передней кромки лапы в периоды нагребания и холостого хода должно быть достаточно большим для того, чтобы исключить обратное сбрасывание лапой кусков груза при холостом ходе и обеспечить захват из штабеля кусков необходимых максимальных размеров. Величина а зависит от формы траектории передней кромки лапы и диаметра диска и обычно меньше этого диаметра на 10—25%. Из фиг, 63 видно, что от расстояния а непосредственно зависит глубина нагребания ан, которая обычно бывает меньше этого расстояния на 5—15%, и, в свою очередь, определяет максимальный размер кусков груза, которые может нагребать лапа; размер максимальных кусков не может быть больше чем (1,2-ь 1,3) ан.

Учитывая указанные соотношения, можно сделать вывод, что максимальный размер кусков не должен превышать величины диаметра ведущего диска, что в полной мере подтверждается опытом эксплуатации серийных погрузочных машин.

Форма нагребающих лап.

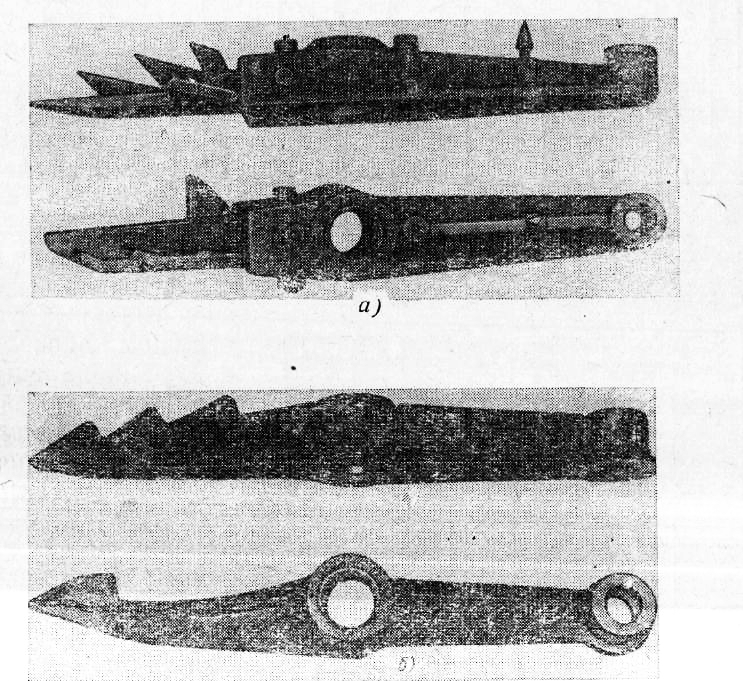

Особое значение имеет правильный выбор формы нагребающих лап. Анализ наиболее характерных конструктивных форм передней кромки (наконечника) нагребающей лапы, представленных на рис. 4, позволяет установить, что наибольшая величина зоны уплотнения груза, а соответственно и наибольшие значения сопротивлений внедрению лапы, имеют место при прямом или заостренном вертикальном ребре наконечника, армированном зубьями, направленными вперед. Опыты показывают, что наилучший захват насыпного груза из штабеля обеспечивается при использовании заостренного наконечника, вертикальное ребро которого имеет зубья, направленные назад. Рациональный угол заострения наконечника 8Л может быть определен из условия

Рис. 4. Формы наконечника нагребающих лап.

Горизонтальное ребро наконечника нагребающей лапы (рис. Ь7) также должно быть заостренным.

Рис. 5. Форма кромки нагребающей лапы.

Для того чтобы груз в период нагребания легко передвигался вверх (по плите и по лапе), лапа должна иметь такую форму, при которой угол а/г.л, образованный касательной к лапе в точке в, и линией основания штабеля (или параллельной ей) был мень ше 80°.

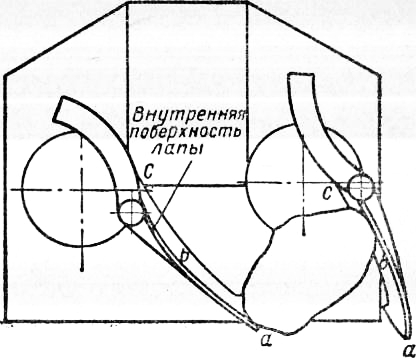

При работе машин довольно часто возникает заклинивание крупных кусков груза между лапами, что может привести к их поломке. Для предотвращения заклинивания геометрическая форма внутренней поверхности лап должна обеспечивать возможность беспрепятственного подъема крупных кусков груза вверх. Как правило, такие куски заклиниваются между участками ab и be обоих лап; очевидно, если участкам be каждой лапы придана наклонная внутренняя поверхность, то заклиниваемый кусок груза будет свободно «всплывать» (подниматься) вверх; следовательно, внутренняя поверхность лапы должна быть выполнена по винтовой спирали.

Рис. 6. Схема захвата нагребающими лапами крупного куска груза.

Попадание мелких частиц насыпного груза между нижней поверхностью горизонтального ребра лапы и приемной плитой вызывает появление дополнительных усилий и износ. Для устранения этого недостатка необходимо уменьшать зазор между лапой и плитой, что легче всего достигается использованием ведущих дисков, утопленных в плоскости приемной плиты.

Форма приемной плиты

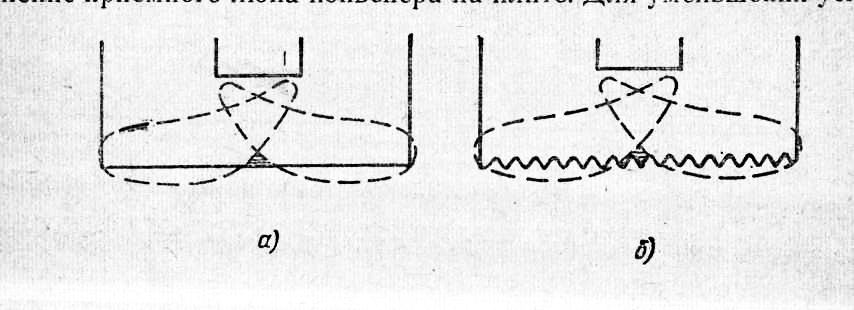

Рис. 7. Формы передней кромки плиты.

Передняя кромка плиты в плане чаще всего имеет прямолинейную (при захвате мелкого, некрепкого груза и ровном основании) или зубчатую форму (при погрузке кусковатого груза и неровном основании), показанные на рис. 7, а, б. Однако определенный интерес может представить и криволинейная (выпуклая) форма этой кромки, которая должна обеспечить параллельность участка траектории лапы и передней кромки плиты на протяжении всего периода нагребания, а также устранение или значительное уменьшение площади «мертвой зоны» плиты, не охватываемой нагребающими лапами.

С целью сокращения продолжительности периода перемещения насыпного груза расстояние между передней кромкой плиты и приемным люком конвейера машины должно быть минимальным; при этом предотвращается также обратное скольжение кусков груза по наклонной плите. Кроме того, несущее полотно передаточного конвейера должно быть опущено ниже уровня плиты, образуя небольшую приемную воронку, существенно облегчающую передачу груза от лап на конвейер.

Результаты испытаний нагребающих лап

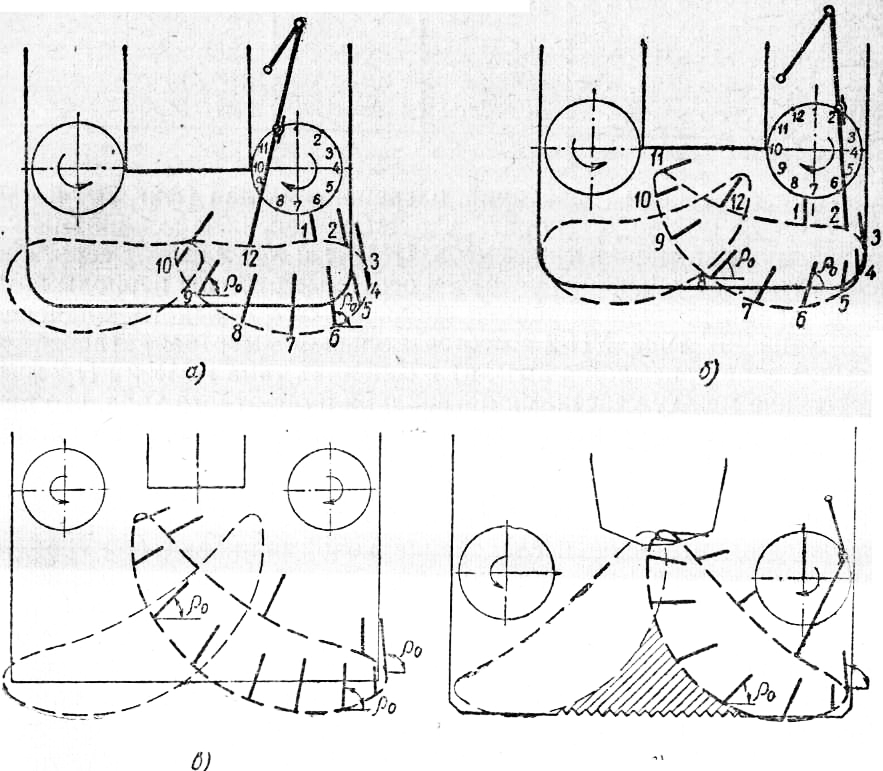

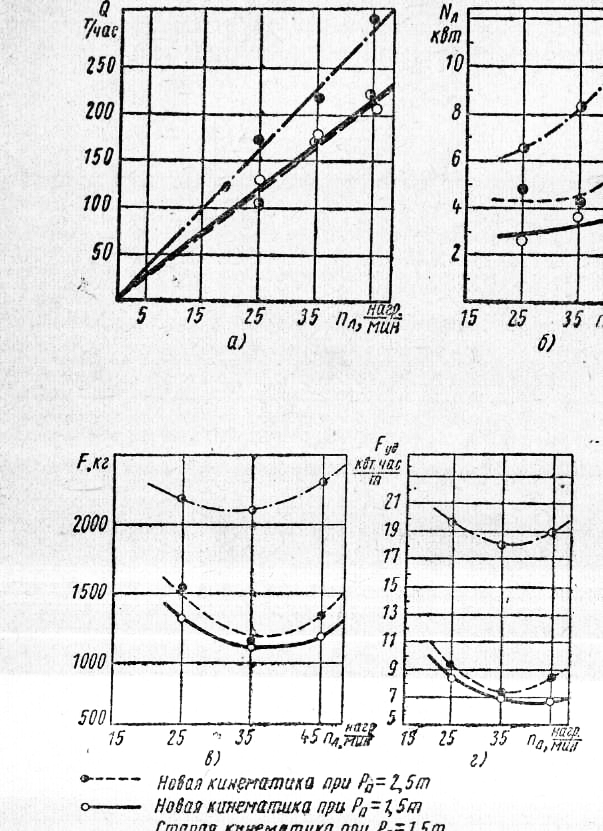

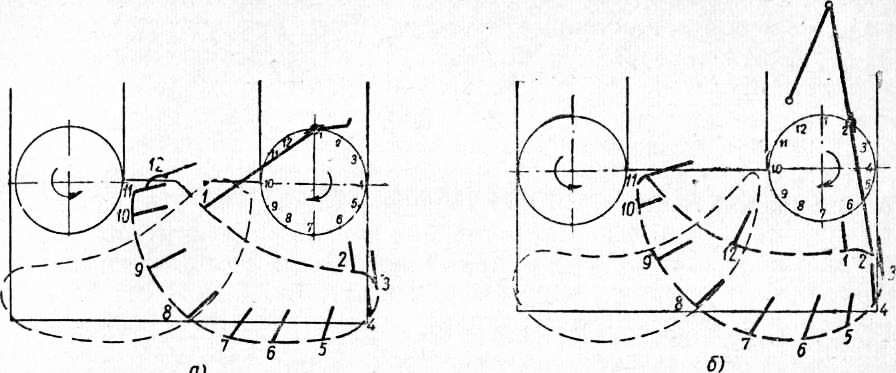

С учетом указанных выше рекомендаций и на базе графоаналитического анализа канд. техн. наук И. Д. Мариан разработал новую рациональную кинематику и форму нагребающих лап (применительно к погрузочной головке машины типа С-153). На рис. 8, а, б соответственно представлены существующая и рациональная траектории; для сравнения показаны также существующие траектории отечественных машин ПМУ-1 и УП-2. Необходимо отметить, что значения этого угла могут быть дополнительно уменьшены (на 5—10°) за счет дальнейшего совершенствования геометрической формы лап.

Рис. 8. Траектории нагребающих лап.

Из рассмотрения траекторий, нагребающих лап можно установить, что четырехзвенные механизмы нагребающих лап машин типа С-153, ПМУ-1 и УП-2 имеют серьезные недостатки:

а) величины угла р 0 в основные рабочие периоды внедрения и нагребания приняты больше оптимального значения;

б) в машинах типа УП-2 имеется большая «мертвая» (неиспользуемая) зона приемной плиты;

в) в машинах типа ПМУ и УП-2 мало расстояние между участками нагребания и обратного хода, что приводит к сбрасыванию кусков груза при обратном ходе;

г) в машинах типа С-153 лапы не доводят груз до приемного люка конвейера.

В новой (рациональной) траектории лап эти недостатки отсутствуют.

Экспериментальное исследование новой рациональной траектории и кинематики нагребающих лап выполнялось на полноразмерном стенде. Стендовые исследования были проведены для двух форм и траекторий нагребающих лап: существующей (машины С-153) и новой. Нагребающие лапы серийной погрузочной машины С-153 снабжены заостренной передней кромкой с зубьями, направленными вперед. Большая ширина нижнего ребра лапы вызывает повышенное истирание мелких частиц груза между лапой и плитой. Форма внутренней поверхности лапы не позволяет материалу двигаться вверх вдоль лапы в период нагребания. Новые лапы рациональной формы имеют переднюю кромку с зубьями, направленными назад. Ширина нижнего ребра лапы уменьшена, а форма внутренней поверхности не препятствует движению материала вдоль лапы. Опыты проводились при 25, 35 и 45 ходах (нагребаниях) каждой лапы в минуту и при двух значениях усилия подачи— 1550 и 2000 кГ, что соответствует работе легкой и средней погрузочной машины рассматриваемого типа. Следует отметить, что для существующей кинематики и формы лапы удалось провести опыты только при усилии 1500 кГ, так как при дальнейшем увеличении напора возникали чрезмерные нагрузки на лапах..

Рис. 9. Нагребающие лапы:

а — машины С-153; б — рациональной формы.

Анализируя выявленные зависимости, можно установить, что:

1. Производительность погрузки увеличивается строго пропорционально числу ходов нагребающих лап. С увеличением усилия подачи в 1,65 раза (с 1,5 до 2,5 т) производительность погрузки гранита при новой (рациональной) траектории и форме лап увеличивается на 35%.

2. При одинаковом усилии подачи 1500 кГ и одинаковой производительности применение рациональной траектории обеспечивает уменьшение потребляемой на привод лап мощности в 2,3 раза при п = 25 ходов в минуту и в 2,9 раза при п = 45 ходов в минуту по сравнению с расходом мощности при существующей траектории. Расход мощности при движении лап по рациональной траектории и напорном усилии 2,5 г оказывается на 60% меньше, чем при прежней траектории со значительно меньшим напором (1,5 г). При одинаковом напоре 1,5 т потребляемая мощность с увеличением числа ходов лап возрастает для обеих траекторий, но для старой траектории более интенсивно.

3. При одинаковом напоре и производительности значения максимальных усилий на ведущем диске при новой рациональной траектории снижаются в среднем в 2 раза по сравнению с усилиями при существующей траектории. Работа нагребающих лап улучшенной формы по рациональной траектории обеспечивает возможность увеличения напора с 1,5 до 2,5 т без каких-либо осложнений; при этом величина максимальных усилий на пальце иости машины, потребляемой мощности, усилий ведущего диска возрастает на ведущем диске и удельного расхода энергии от числа ходов (нагребаний) лап и усилия подачи (напора).

Рис. 10. Графики зависимости производитель

Величина максимальных усилий при 25 ходах лапы в минуту оказывается несколько больше, чем при 35 ходах в минуту. Это объясняется тем, что при меньшей скорости движения лапы имеют место большие значения коэффициента трения лапы по грузу и коэффициента внутреннего трения материала при его движении в штабеле. С дальнейшим увеличением числа ходов лап (до 45 в минуту) возникают повышенные ускорения, а следовательно, и динамические усилия; при этом значения максимальных усилий на пальце ведущего диска вновь резко увеличиваются.

Таким образом, оптимальное число ходов нагребающих лап при погрузке крепкого гранита составляет 30—35 в минуту; для более легких грузов оно может быть увеличено до 45 в минуту.

Рис. 11. Экспериментальные траектории нагребающих лап.

4. При рациональной траектории и форме нагребающих лап удельный расход энергии на погрузку 1 г гранита при усилии подачи 1,5 т примерно в 2, 6 раза ниже, чем при существующей кинематике погрузочного органа.

При проведении экспериментальных работ было также установлено следующее:

1. В случаях, когда лапы не выходили за пределы боковых углов приемной плиты, последняя упиралась этими углами в основание штабеля и внедрялась очень плохо. После закругления боковых углов плиты лапа активно разрыхляла груз перед ними; внедрение плиты значительно улучшилось. В связи с этим при проектировании машин следует исключать наличие «мертвых зон», остающихся по краям приемной части плиты.

2. При ранее принятой кинематике и форме лап необходимо очень глубокое внедрение плиты в штабель, так как пои малом внедрении куски груза лишь перебрасываются между лапами, но не захватываются ими. Новая рациональная траектория и форма лап обеспечивает надежный захват и погрузку материала при неглубоком внедрении плиты и даже в тех случаях, когда кромка плиты только подведена к основанию штабеля.

Кроме рациональной траектории передних кромок нагребающих лап, были экспериментально опробованы варианты траектории с большим увеличением скорости движения лап при обратном ходе. Однако создаваемый при этом резко толиковый характер движения лапы вызывал появление больших динамических усилий, удары в редукторах ведущих дисков, отбрасывание кусков груза и снижение безопасности обслуживания машины. На основании этих опытов установлено, что скорость движения передней кромки лап при обратном ходе не должна превышать 4 м/сек.

Как уже отмечалось выше, существенное значение при работе нагребающих лап имеют динамические усилия, вызывающие частый выход из строя подшипников, шестерен и цепей редуктора лап и других деталей. Исследования, проведенные в Новочеркасском политех, ническом институте (Н. В. Гонтарь) и Институте горного дела Академии наук УССР (С. А. Полуянский), показали, что суммарные динамические перегрузки при работе лап характеризуются коэффициентом 1,6—1,7. При этом только дополнительные динамические усилия, возникающие в моменты входа в зацепление элементов цепной передачи движения, составляют около 25%, что свидетельствует о целесообразности исключения цепных передач из кинематических схем машин с нагребающими лапами. Такое решение уже принято в новейших конструкциях отечественных и зарубежных машин.

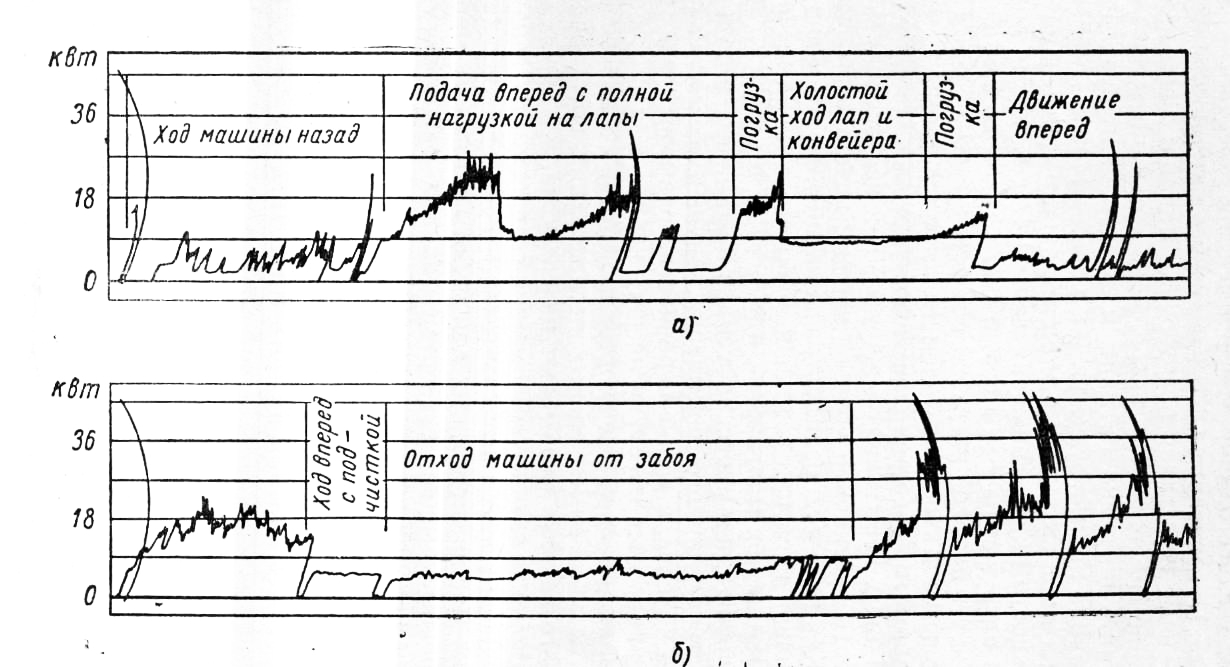

Большой интерес представляют испытания погрузочных машин с нагребающими лапами, проведенные институтом Гипроникель в шахтных условиях при работе на погрузке рядового конгломерата из горючего сланца и известняка (объемный вес насыпного груза около 1,9 г/ж3) в кусках крупностью до 600 мм.

Проведенные замеры подтверждают вывод о меньшей перспективности рабочего органа типа цепей с консольными скребками. Если учесть, что производительность машины 0-5с в рассматриваемом случае была на 25% ниже, а расход мощности (во всех режимах) на 25—40% больше, чем при работе машины УП-3, становится очевидной значительно более высокая эффективность машин с рабочим органом типа парных нагребающих лап.

Рис. 12. Записи мощности, потребляемой двигателями машины при погрузке известняка и сланца: а — для машины типа УП-3; б — для машины типа 0-5с,

Как показывает опыт, режим работы электродвигателей погрузочных машин с нагребающими лапами крайне тяжел. Поэтому, особое значение имеет создание рациональных схем привода таких машин и, прежде всего, широкое применение электрогидравлического привода. Проведенные СКВ Копейского машиностроительного завода детальные испытания погрузочной машины УП-2 показали, что применение гидропривода нагребающих лап позволяет значительно смягчить нагрузки на лапы и электродвигатели. Рабочие усилия составили при погрузке угля и породы 1440 кГ. Максимальное усилие на лапе возникает в момент захвата груза из штабеля. При длительности цикла движения лапы 1,47 сек. время воздействия рабочей нагрузки на лапы составляет от 0,05 до 0,43 сек, причем длительность пиковой нагрузки не превышает 0,05 сек. Потребляемая главным электродвигателем мощность в моменты опрокидывания гидромоторов составляла 16,5 кет.

При стендовых испытаниях машины УП-2 исследовались также режимы работы гусеничной ходовой части и хвостового ленточного конвейера. Как показало осциллографирование, максимальное усилие в гусеничной цепи при создании рабочего напора на штабель составило 9120 кг при маневровой и 5736 кГ при рабочей скорости подачи. Большие динамические усилия возникают в гусеничной ленте вследствие ударного зацепления ведущей звездочки гусениц с цепью. Это явление, а также неровности почвы, вызывают значительные вибрационные нагрузки на весь корпус машины; большая вибрация наблюдалась также на стреле ленточного конвейера.

Результаты экспериментальных исследований погрузочных органов бокового захвата указывают на возможность значительного усовершенствования конструкции машин с парными нагребающими лапами, улучшения всех их показателей и использования больших резервов этих машин, пригодных для работы по любым насыпным грузам. Основные выводы экспериментальных работ могут быть использованы как при конструировании новых и модернизации существующих машин с нагребающими лапами, так и при создании любых модификаций погрузочных машин бокового захвата.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Результаты экспериментальных исследований погрузочных машин бокового захвата"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы