Строй-Техника.ру

Строительные машины и оборудование, справочник

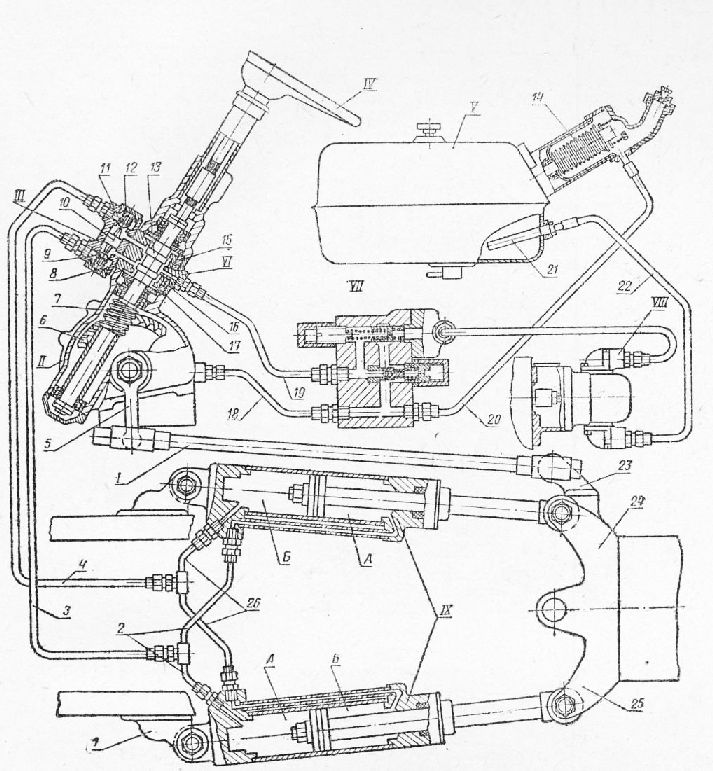

Рулевое управление служит для изменения направления движения трактора за счет взаимного углового смещения шарнирно соединенных полурам трактора вокруг вертикального шарнира рамы. Взаимное угловое смещение полурам осуществляется гидравлическими силовыми цилиндрами поворота гидромеханического рулевого управления, состоящего из гидравлических и механических частей. К гидравлической части рулевого управления относятся: соединенные стальными трубопроводами и гибкими шлангами насос VIII, клапан расхода VII, распределитель VI, запорный клапан III, два гидравлических силовых цилиндра IX и бак V.

Механические узлы системы: рулевой механизм II, рулевая колонка IV и тяга / обратной связи.

Поворот трактора происходит во время подачи рабочей жидкости от насоса к исполнительному органу рулевого управления — гидравлическим силовым цилиндрам. Поток рабочей жидкости направляет регулирующий орган — распределитель рулевого механизма. Положение золотника распределителя, а следовательно, и направление потока рабочей жидкости к гидравлическим силовым цилиндрам изменяется при вращении рулевого колеса. Для обеспечения пропорциональности угла поворота рамы углу поворота рулевого колеса и прекращения поворота с прекращением вращения рулевого колеса служит обратная связь от исполнительного органа (гидравлических силовых цилиндров) к регулирующему органу (золотнику). Обратная связь осуществляется через поворотные рычаги рамы, тягу обратной связи, сошку и червячную пару рулевого механизма.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На тракторах Т-150К выпуска до III квартала 1974 г. устанавливали рулевое управление с одним гидравлическим силовым цилиндром поворота, закрепленным коническими хвостовиками пальцев шаровых шарниров к правому заднему кронштейну рессоры и правому поворотному рычагу рамы. Тяга обратной связи прикреплялась к левому поворотному рычагу рамы и сошке. Трубопроводы от запорного клапана соединялись с одним гидравлическим силовым цилиндром.

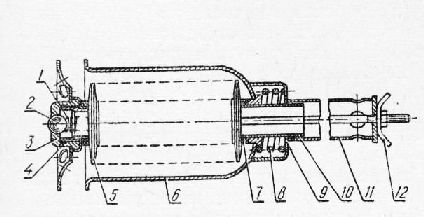

Шестеренный насос НШ-32УЛ служит для подачи рабочей жидкости под давлением к исполнительным гидравлическим органам — силовым цилиндрам поворота. Теоретическая производительность насоса при частоте вращения ведущего вала насоса 1760 об/мин (обороты вала насоса при номинальных оборотах коленчатого вала двигателей п—2100 об/мин) равна 55 л/мин.

Насос состоит из корпуса, крышки, качающего узла и угловых муфт с присоединительными штуцерами. В качающий узел входят ведущая и ведомая шестерни, две полуцилиндрические обоймы и детали торцевого и радиального уплотнения.

В колодцах обойм располагаются зубчатые венцы ведущей и ведомой шестерен, а опорами для шеек шестерен служат полуцилиндри-ческие расточки в боковых стенках обойм. Уплотнение торцов шестерен осуществляется двумя бронзовыми поджимными пластинами с уплотнительными пластинами, под которые во время работы постоянно подводится рабочая жидкость из нагнетательной полости. В месте выхода нагнетательное отверстие обоймы уплотнено манжетой радиального уплотнения.

Качающий узел установлен в корпус и закрыт крышкой, уплотняемой резиновым кольцом.

Вал ведущей шестерни уплотнен резиновыми манжетами. Стальное кольцо препятствует выдавливанию наружной манжеты, уплотняющие кромки которой установлены внутрь насоса. Центрирующая втулка корпуса предотвращает поворот качающего узла. Насос закреплен четырьмя шпильками с гайками к правому проставочному корпусу, установленному на задней стенке раздаточной коробки. Насос приводится в действие от коленчатого вала двигателя через привод к независимому ВОМ, приводной вал раздаточной коробки и компенсирующий привод. При помощи подвижной шестерни в раздаточной коробке насос может переключаться при буксировке на привод от ведущих

Головки зубьев муфт имеют сферическую форму, что позволяет втулке самоустанавливаться на них. Это дает возможность компенсировать взаимные несоосности и перекосы приводного вала и вала ведущей шестерни насоса и разгружает ведущую шестерню насоса or осевых и радиальных усилий. Масло в привод поступает в проставочный корпус из раздаточной коробки. Уровень масла в проставочном корпусе поддерживается на уровне дренажного отверстия А.

На тракторах Т-150К до июня 1973 г. устанавливался привод с кулачковыми муфтами.

Уход за насосом. Специального ухода за насосом не требуется. Разборку и сборку его производить только в исключительных случаях и в закрытом помещении.

Если обнаружена течь по валу ведущей шестерни необходимо заменить манжеты.

Для замены манжет необходимо снять крышку насоса и вынуть качающий узел, снять стопорное и упорное кольца сальников, после чего выпрессовать сальники из крышки. Запрессовать новые сальники, смазав предварительно расточку в крышке и наружную поверхность сальников маслом. Уплотняющая поверхность внутреннего сальника должна располагаться наружу, а наружного сальника внутрь насоса. Устанавливая качающий узел для предохранения уплотняющих поверхностей сальников от повреждений, применять конусную оправку.

После сборки вал ведущей шестерни насоса должен поворачиваться от руки без заеданий.

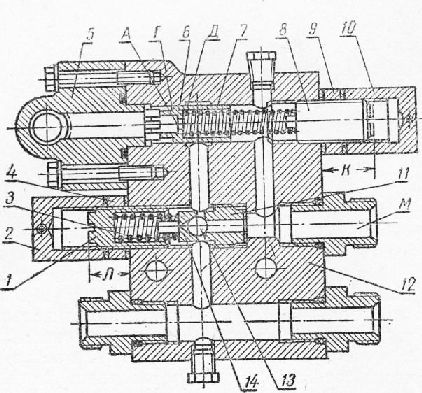

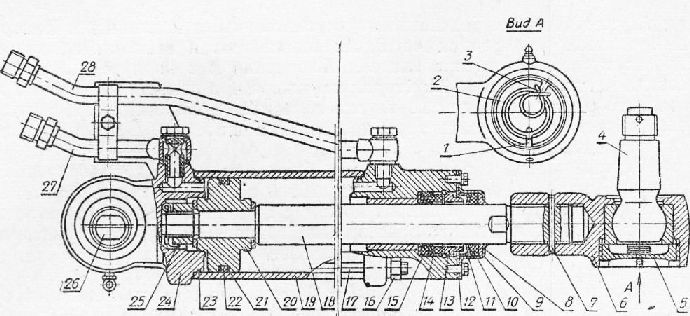

Клапан расхода предназначен для подачи к силовым цилиндрам поворота постоянного и необходимого количества рабочей жидкости независимо от производительности насоса, изменяемой при изменении оборотов коленчатого вала двигателя.

Это обеспечивает одинаковую скорость поворота при любом скоростном режиме работы двигателя, а также плавный поворот трактора без резких толчков.

Клапан закреплен двумя болтами к заднему правому кронштейну крепления кабины.

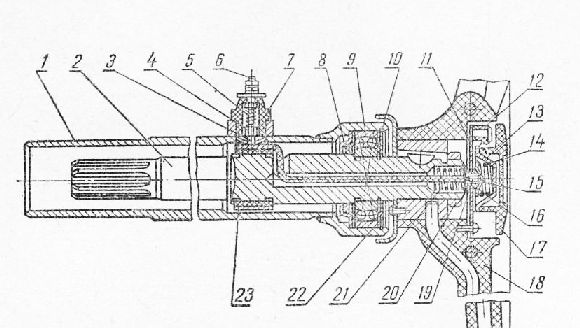

Основная деталь клапана расхода — золотниковый клапан, перемещающийся в отверстии корпуса. Внутренняя полость клапана имеет перегородку с центрально расположенным демпферным отверстием А, создающим сопротивление перетеканию рабочей жидкости. Поэтому давление в полости перед демпферным отверстием (со стороны нагнетающей магистрали насоса) выше, чем за ним (отводящая магистраль к распределителю).

Чем выше производительность насоса, тем больше избыточное давление в полости перед клапаном. Избыточное давление уравновешивается пружиной, усилие которой регулируется винтом, контрящимся контргайкой и закрытым колпачком.

Усилие пружины регулируют с таким расчетом, чтобы сила избыточного давления при производительности насоса 27+5 л/мин устанавливала клапан в положение, когда его отсечная кромка Г не открывает кромку Д сливной канавки.’ При увеличении производительности насоса избыточное давление на клапан 6 увеличивается и клапан перемещается, открывая своей кромкой Г кромку Д сливной канавки. Излишки рабочей жидкости сливаются в бак. Ход золотника, а следовательно величина открытия сливной канавки и количество сливаемой рабочей жидкости пропорциональны величине избыточной производительности. Поэтому при любой производительности насоса поддерживается одинаковая подача рабочей жидкости к силовым цилиндрам поворота.

В нерабочем положении клапан 6 своим торцом упирается в торец угловой муфты 5, уплотненной резиновым кольцом и прикрепленной к корпусу двумя болтами. В угловую муфту ввернут штуцер для подсоединения трубопровода, связывающего клапан с насосом.

Для предохранения системы от чрезмерных давлений, которые могут привести к разрушению системы и для перепуска рабочей жидкости в бак при крайних положениях поршней гидравлических силовых цилиндров, служит предохранительный клапан. Клапан смонтирован в корпусе клапана расхода и состоит из шарикового клапана, седла, направляющей и пружины. Клапан регулируют винтом, фиксируемым контргайкой и закрытым колпачком.

Уход за клапаном расхода. В процессе работы клапан расхода ухода не требует. Однако следует помнить, что золотник клапана установлен в корпусе с зазором 0,033—0,055 мм и чувствителен к качеству очистки рабочей жидкости. Поэтому масло, заливаемое в бак рулевого управления, должно быть чистым, хорошо профильтрованным. При работе на загрязненном масле золотник может заклинить в корпусе, что приведет к отказу в работе рулевого управления, замедленному и тяжелому управлению трактором или к резким незатухающим толчкам в процессе поворота.

В этом случае клапан необходимо промыть и отрегулировать. Для промывки клапан снимают с трактора, а затем, отвернув два болта крепления угловой муфты, снимают муфту, вынимают золотниковый клапан и пружину из корпуса и промывают корпус, клапан и пружину в дизельном топливе. Собрать клапан, соблюдая предосторожность при установке клапана в корпус, чтобы не повредить наружную поверхность клапана и расточку в корпусе.

Если требуется более тщательная промывка, клапан необходимо полностью разобрать. Перед разборкой, сняв колпачки 2 и 10, замерить расстояние К и Л от торцов регулировочных винтов 1 и 8 до торцевых плоскостей корпуса 12. Разобрать клапан и тщательно промыть все его детали в дизельном топливе. После промывки собрать клапан, выдержав размеры К и Л от торцов регулировочных винтов до плоскостей корпуса. Если после разборки и сборки регулировка клапана нарушится, то клапан расхода и предохранительный клапан следует отрегулировать на специальном стенде.

Клапан расхода регулируется на стенде на производительность 27+5 л/мин, замеряемую на выходе из штуцера М при противодавлении 40 кг/см2 и при производительности насоса, подсоединенного к угловой муфте клапана, равной 40 л/мин. Предохранительный клапан регулируется на давление 70+10 кгс/см2, замеряемое на выходе из штуцера М при расходе на выходе 27+5 л/мин. Следует помнить, что клапан расхода и предохранительный клапан отрегулированы на заводе и запломбированы. Поэтому полную разборку и регулировку следует производить только в случае крайней необходимости и в чистом помещении.

Если стенда нет, то регулировку можно проводить на тракторе в следующем порядке:

1. Снять трубку от клапана к распределителю рулевого механизма и на ее место установить специальную трубку с манометром на 100 кгс/см2.

2. Завернуть регулировочный винт клапана расхода так. чтобы он выступал над плоскостью на величину 25—30 мм.

3. Повернуть трактор влево до полного «излома» рамы. Довернуть рулевое колесо до упора и, удерживая его в этом положении, отрегулировать винтом давление по показанию манометра на величину 70 +10 кгс/см2.

4. Установить на место трубку от клапана к распределителю.

5. Регулировочным винтом клапана расхода отрегулировать подачу масла так, чтобы при повороте трактора, установленного на ровной сухой площадке, из левого крайнего положения в правое, время поворота составляло не более 5—7 с.

6. После регулировки винты надежно законтрить контргайками и закрыть колпачками.

На тракторах с одним гидравлическим силовым цилиндром клапан расхода регулировался на производительность 23+3 л/мин.

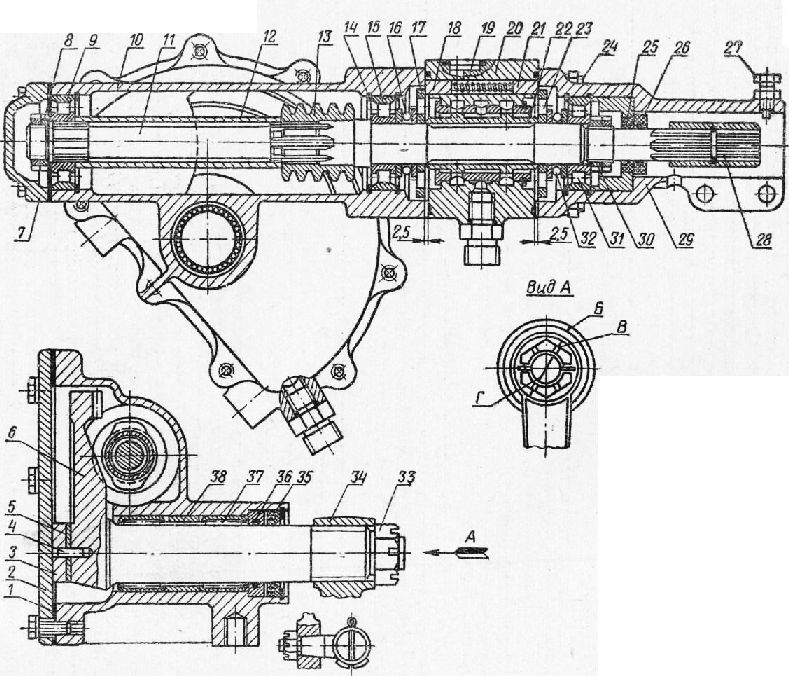

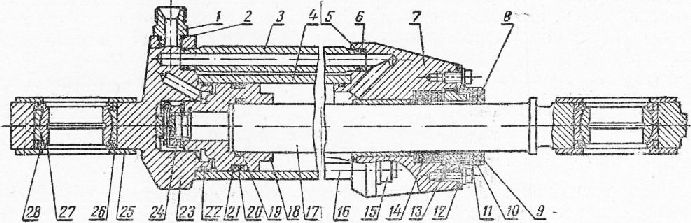

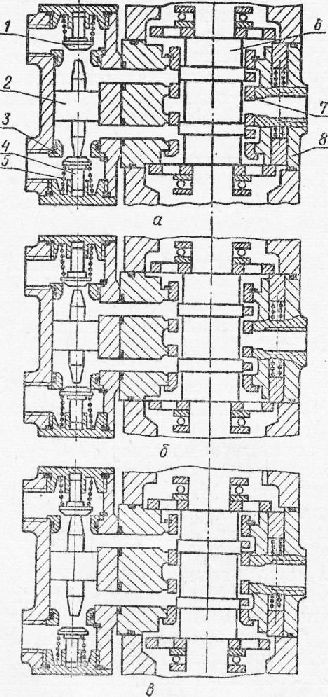

Рулевой механизм с распределителем. Рулевой механизм, собранный совместно с распределителем, служит для управления поворотом трактора. Он прикреплен тремя болтами к кронштейну, установленному на правом лонжероне передней полурамы трактора.

В чугунном картере на двух цилиндрических роликовых подшипниках установлен вал рулевого механизма. Цилиндрические роликовые подшипники позволяют валу совместно с внутренними обоймами и роликами подшипников совершать вращательное движение и осевое перемещение относительно наружных обойм подшипников, зафиксированных в картере стопорными кольцами и нижней крышкой. В средней части вала расположен бурт с упором, в который установлены два набора деталей рулевого механизма. На шлицах нижней части вала установлен двухзаходный червяк, фиксируемый через распорную втулку и внутреннюю обойму роликоподшипника двумя гайками. Червяк находится в постоянном .зацеплении с сектором, зубья которого нарезаны на плоской части венца. Это позволяет проводить регулировку зазора в зацеплении за счет изменения положения сектора относительно червяка, установкой между боковой крышкой и сектором регулировочной шайбы и подпятника. Шайба и подпятник удерживаются от выпадения штифтом, запрессованным в сектор. Так как движение трактора в основном происходит в положении, близком к прямолинейному, зубья сектора большую часть времени работают и больше изнашиваются в средней части. Для обеспечения регулировки изношенной червячной пары зубчатый венец червячного сектора выполнен с уклоном на понижение от середины к краям.

Вал сектора установлен в картере на двух игольчатых подшипниках, между которыми расположена распорная втулка. Выходящий конец вала сектора уплотняется резиновым кольцом и сальником. Сошка закреплена на шлицах вала сектора гайкой. На верхней части вала рулевого механизма двумя гайками закреплен набор, состоящий из двух внутренних обойм роликоподшипников, двух шариковых упорных подшипников, двух упорных шайб и золотника. На шлицевой конец вала насажена шли-цевая втулка, соединяющая его с валом рулевой колонки.

Выходной конец вала уплотняется резиновым кольцом и сальником, расположенными в верхней крышке, центрируемой на валу по верхнему подшипнику.

В центральную расточку крышки входит труба рулевой колонки, стопорящаяся винтом и зажимаемая клеммовым зажимом крышки с двумя болтами.

Между верхней плоскостью картера и верхней крышкой четырьмя шпильками с гайками закреплен распределитель рулевого управления.

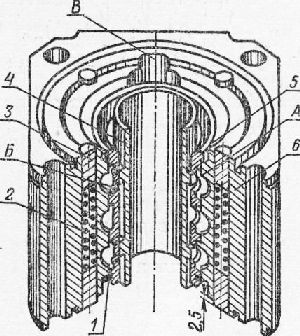

Распределитель состоит из корпуса, втулки, золотника и восьми плунжеров с четырьмя распорными пружинами.

Втулка золотника запрессована в корпус и зафиксирована стопорным кольцом.

Во втулке перемещается двухпоясковый золотник. Для прохода рабочей жидкости к золотнику во втулке предусмотрено три ряда отверстий А большого диаметра и четыре ряда отверстий Б малого диаметра. Центральная проточка корпуса сообщается с нагнетательной полостью насоса, а две крайние проточки через запорный клапан сообщаются с полостями гидравлических силовых цилиндров.

При нейтральном положении золотника его шейки перекрывают большие отверстия крайних рядов и расположенные рядом с ними малые отверстия во втулке, оставляя открытыми небольшие сегментные площади в них для прохода рабочей жидкости.

При смещении золотника в осевом направлении происходит плавное изменение проходных площадей, что способствует плавному изменению расхода и давления рабочей жидкости, поступающей к гидравлическим силовым цилиндрам. Два боковых продольных сверления В в корпусе соединяют полости, расположенные с двух сторон золотника. Через сверления в картере рулевого механизма эти полости сообщаются затем со сливной магистралью системы.

В каждом из четырех боковых сверлений корпуса установлены по два плунжера, разжимаемых пружиной.

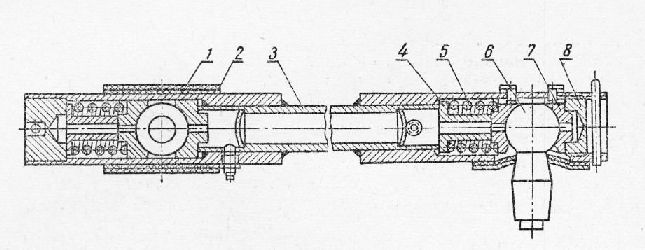

Гидравлический силовой цилиндр. Два одинаковых гидравлических силовых цилиндра осуществляют взаимный поворот полурам трактора.

Передние головки цилиндров крепят с помощью пальцев к проушинам задних кронштейнов рессор на передней полураме трактора, а штоки — к поворотным рычагам задней полурамы.

Во внутренней расточке корпуса цилиндра перемещается уплотненный резиновым кольцом и двумя пластикатовыми прокладками алюминиевый поршень. Корпус закрыт с двух сторон передней и задней крышками, уплотненными резиновыми кольцами и стянутыми четырьмя шпильками с гайками. Своими цилиндрическими выступами крышки центрируются по внутренней расточке корпуса. Поршень закреплен на штоке гайкой. Шток перемещается по бронзовой втулке, запрессованной в заднюю крышку. Регулируемое гайкой шевронное уплотнение служит для герметизации выводного конца штока. Гайка фиксируется от выворачивания замковой пластиной, контрящейся двумя болтами. Чугунный чистик и войлочное кольцо, установленные в защитном кожухе, очищают выходной конец штока при его движении внутрь цилиндра от грязи и других посторонних частиц.

В расточках передней крышки и головки штока установлены шарнирные подшипники. Через отверстия во внутренних обоймах подшипников проходят пальцы, крепящие цилиндр к раме. Трущиеся поверхности подшипников уплотнены резиновыми манжетами. Два установочных кольца и две крышки, склепанные заклепками, фиксируют подшипники в расточках.

Для подсоединения трубопроводов в переднюю крышку ввернуты два резьбовых штуцера. Рабочая жидкость подводится от передней к задней крышке через маслопровод, уплотняемый резиновыми кольцами 6 с пластиковыми шайбами.

На тракторах с одним гидравлическим силовым цилиндром устанавливался цилиндр с шаровыми шарнирами, смонтированными в расточках передней головки и наконечника штока. Шарниры состоят из конических шаровых пальцев и сухарей, разжимаемых пружинами. Сухари имеют эксцентричные внутреннюю и наружную поверхности, благодаря чему при износе шарнирных соединений пружина, разжимая сухари, сдвигает их, выбирая зазоры, возникающие между шаровыми головками пальцев и сухарями. Для предотвращения самопроизвольного проворачивания сухарей служит запрессованная в головку и наконечник скоба, в который упирается торцом один из сухарей. Полости шарниров закрыты резьбовыми крышками, фиксируемыми от отворачивания проволочным стопором. Наконечник навернут на резьбо-вый конец штока до упора и зафиксирован от выворачивания штифтом. Подвод рабочей жидкости к крышкам цилиндра осуществляется по трубопроводам, соединенным с крышками поворотными угольниками с болтами и фиксируемыми на кронштейне.

Цилиндр специального ухода не требует. Необходимо следить за герметичностью и своевременно подтягивать соединения, по которым обнаруживаются течи.

При подтекании рабочей жидкости по штоку необходимо подтянуть шевронное уплотнение. Для этого нужно отвернуть два болта крепления защитного кожуха к задней крышке, сдвинуть по штоку кожух, чистик, войлочное кольцо и замковую пластину и гайкой подтянуть уплотнение. Затем надеть на грани гайки пластину так, чтобы отверстия в ней совпали с резьбовыми отверстиями в задней крышке, установить все сдвинутые детали на место и завинтить болты.

Для обеспечения долговечной работы шарниров цилиндра через каждые 240 ч работы необходимо производить смазку. На тракторах с двумя цилиндрами поворота смазка производится через масленки, завернутые в нижние торцы соединительных пальцев, а на тракторах с одним цилиндром через масленки на головке и наконечнике штока.

В случае разборки и сборки шаровых шарниров цилиндра одноцилиндрового рулевого управления сухари необходимо установить так, чтобы один из сухарей своим узким торцом упирался в скобу, а второй сухарь надежно распирался пружиной. Крышку завернуть до упора, а затем отвернуть ее до совмещения прорези на ней с ближайшим отверстием в головке (или наконечнике) и законтрить проволочным стопором.

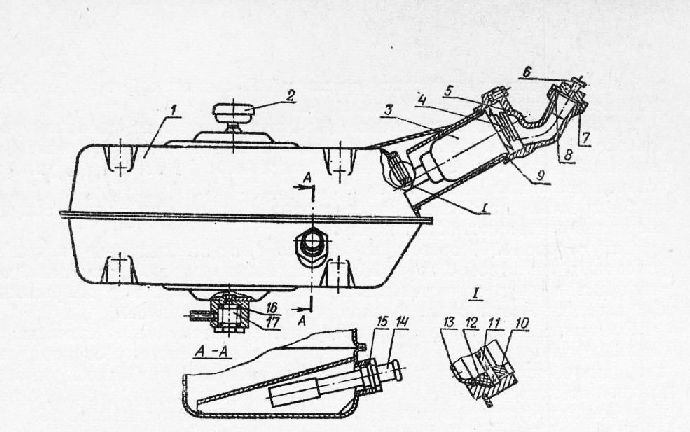

Бак рулевого управления предназначен для обеспечения гидравлической системы необходимым для работы количеством рабочей жидкости и создания емкости для охлаждения. Емкость бака 38 л.

Бак установлен на двух кронштейнах под кабиной трактора с правой стороны и закреплен стяжными лентами.

В заливной горловине сварного корпуса бака (рис. 8) установлен фильтр, поджимаемый пружиной и закрытый крышкой. Бак заправляют рабочей жидкостью через отверстие в патрубке крышки, закрываемое пробкой с уплотнительной прокладкой. Для заправки бака нагнетателем в пробке предусмотрено коническое резьбовое отверстие, в которое завинчена пробка.

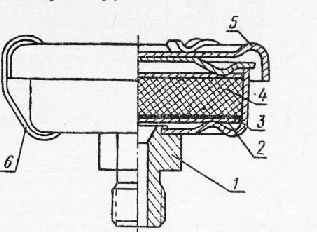

Фильтр бака (рис. 133) состоит из набора фильтрующего элемента. Сетчатые, чечевицеобразной формы, фильтрующие элементы 5 обеспечивают очистку рабочей жидкости от частиц размером свыше 80 микрон.

Фильтрующие элементы надеты на перфорированную трубку, сваренную со штуцером. На штуцер навинчена пробка. Трубка служит седлом поджатого пружиной шарикового предохранительного клапана. Клапан предохраняет фильтрующие элементы от разрушения, перепуская рабочую жидкость в бак, минуя фильтр при чрезмерном загрязнении элементов. В корпусе размещен набор фильтрующих элементов. Для устранения зазоров по торцам фильтрующих элементов набор элементов поджимается пружиной, сжимаемой через стакан и промежуточную трубку гайкой.

Уровень рабочей жидкости в баке контролируют по маслоизмерите-лю, расположенному на задней наклонной стенке бака и состоящему из шайбы с отверстиями, масломерного стекла, уплотни-тельной прокладки и регулировочной гайки.

Внутренняя полость бака соединена с атмосферой через сапун, ввернутый в верхнюю бонку корпуса.

Сапун состоит из корпуса, с установленным в нем поролоновым фильтром грубой очистки, неткаными прокладками тонкой очистки, двух ограничительных сетчатых прокладок и крышки. Две защелки служат для фиксации крышки на корпусе.

Рабочая жидкость из бака поступает в систему через сетчатый заборный фильтр, предохраняющий систему от попадания инородных частиц. Фильтр ввернут в боковую бонку бака и уплотнен резиновым кольцом. Для выпуска рабочей жидкости из бака, в нижнюю бонку ввернута спускная пробка, уплотняемая шайбой.

Уход за баком.

1. Бак гидравлической системы заполнять только через фильтр заливной горловины.

2. В случае подтекания рабочей жидкости по масломерному стеклу устранять течи заворачиванием регулировочной гайки.

3. После 60-часовой обкатки и через каждые 480 ч работы трактора необходимо промыть сапун и фильтр заливной горловины.

Для промывки фильтра следует:

а) отвинтить четыре болта крепления крышки, снять крышку и пружину

б) вынуть фильтр из горловины;

в) отвернуть контргайку и гайку. Вынуть набор фильтрующих элементов из корпуса, разобрать набор и промыть в дизельном топливе фильтрующие элементы и все детали фильтра;

г) собрать фильтр. Пружину гайкой затягивать до соприкосновения стакана с корпусом фильтра, после чего гайку законтрить;

д) установить фильтр на место, проверив состояние уплотнительно-го кольца. При необходимости кольцо заменить. Установить пружину и закрепить крышку.

Сапун для промывки необходимо вывинтить из корпуса, снять защелки, вынуть все его детали и промыть их в дизельном топливе, после этого сапун собрать и установить на место.

4. После 60-часовой обкатки и при переходе на весенне-летний период эксплуатации после выпуска рабочей жидкости из бака промыть заборный фильтр в дизельном топливе, для чего отсоединить всасывающий шланг от штуцера фильтра, вывинтить фильтр и промыть его. При установке фильтра на место не повредить резиновое уплотнительное кольцо.

Рулевая колонка закреплена в горловине верхней крышки рулевого механизма при помощи клеммы крышки, затягиваемой двумя болтами, и стопорного винта.

Вал рулевой колонки с закрепленным к нему шпонкой и гайкой рулевым колесом вращается в двухрядном шарикоподшипнике, установленном во фланце трубы. Нижний шлицевой конец вала через шлицевую втулку соединяется с валом рулевого механизма. Полость подшипника защищена войлочным сальником и защитной шайбой.

В рулевой колонке размещены кнопка сигнала с включателем и контактный механизм.

Контактная чашка своим пластмассовым изоляционным основанием напрессована на вал рулевой колонки. К металлической контактной втулке чашки пружиной прижимается вставленная в ползун сетчатая щетка.

Ползун перемещается в отверстии пластмассового корпуса контактного механизма, ввернутого в бонку трубы колонки. Ползун и контактный винт соединены впаянным в них проводом. Контактный винт подсоединяется к электрической цепи звукового сигнала. Втулка контактной чашки, спаянная с проводом и штырем, установленным через два пластмассовых изолятора в контактной пластине, соединяется с включателем. Контактная пластина И включателя привернута тремя винтами к рулевому колесу. Контакт пластины с «массой» осуществляется через вал колонки и пружину.

Штырь и металлический колпак пластмассовой кнопки связаны через тарелку и пружину.

Прикрепленные к контактной пластине три захвата удерживают кнопку от выпадения.

При нажатии на кнопку металлический колпак кнопки соприкасается с контактной пластиной и электрическая цепь звукового сигнала соединяется с «массой».

Для обеспечения необходимой работоспособности подшипника при переходе на весенне-летний период эксплуатации его полость необходимо заполнить смазкой «С», для чего:

1. Выключить включатель массы.

2. Прокрутить кнопку относительно рулевого колеса, так чтобы зацепы кнопки вышли из захватов. Вынуть кнопку и детали включателя.

3. Отвернуть три винта, крепящие контактную пластину к рулевому колесу и, вынув изоляторы, снять контактную пластину.

4. Отвернуть гайку и снять рулевое колесо.

5. Снять стопорное кольцо и защитную шайбу.

6. Заполнить полость подшипника и провести сборку в порядке, обратном разборке.

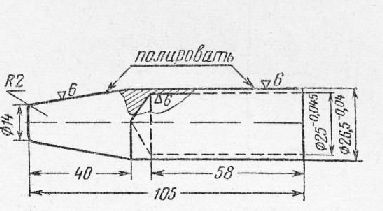

Тяга служит для обеспечения в рулевом управлении обратной связи. Она соединяет поворотное ухо задней полурамы трактора и сошку. В наконечниках сварной штанги тяги (рис. 11) установлены шаровые шарниры, состоящие из шаровых пальцев, сухарей, промежуточных втулок, пружин и пробок. Герметичность внутренних полостей наконечников обеспечивает резиновая пластина, закрепленная хомутом.

Для обеспечения долговечной работы шаровых шарниров необходимо смазывать солидолом «С» через каждые 240 ч работы внутренние полости шарниров через масленки, ввернутые в головки штанги.

В случае повышения свободного хода рулевого колеса необходимо отрегулировать затяжку шарниров, для чего вынуть шплинт, завернуть пробку до упора, а затем отвернуть ее до совмещения прорези с ближайшим отверстием в головке штанги и зашплинтовать.

Работа рулевого управления. При прямолинейном движении с постоянным радиусом поворота, когда рулевое колесо не вращают, золотник распределителя VI установлен с помощью плунжеров в нейтральное положение. Рабочая жидкость засасывается насосом VIII из бака V, через Клапан VII расхода подается к центральному ряду сверлений во втулке распределителя и затем, проходя по кромкам золотника через не перекрытые золотником сегментные щели нижнего и верхнего рядов отверстий во втулке распределителя и сверления в корпусе распределителя и картера, поступает в картер рулевого механизма П. Из картера по трубопроводам рабочая жидкость проходит через фильтр заливной горловины в бак. Положения золотника распределителя и грибковых клапанов запорного клапана при установившемся движении трактора и при повороте полурам трактора показаны на рисунке 12. Так как передние головки црлинд-ров IX прикреплены к передней полураме трактора, а штоки к задней полураме, при наезде на препятствия и возникновении усилий, стремящихся взаимно повернуть полурамы вокруг вертикального шарнира, штоки цилиндров с поршнями будут стремиться совершить ход и вытеснить из одной полости цилиндров рабочую жидкость. Однако этому препятствуют закрытые грибковые клапаны, прижимаемые пружинами к своим седлам. Поэтому эти силы будут восприниматься объемами рабочей жидкости в полостях гидравлических цилиндров и взаимного поворота полурам трактора происходить не будет.

Вращение рулевого колеса передается через вал колонки, втулку и вал рулевого механизма к червячной передаче.

Сектор червячной передачи через сошку и тягу, связанный с задней полурамой, не имеет возможности обкатываться по червяку, так как полости силового цилиндра заперты и взаимного поворота полурам трактора не происходит.

В связи с наличием зазора между упорными шайбами и корпусом распределителя вал рулевого механизма трактора может перемещаться в осевом направлении и червячная пара начинает работать как винт и гайка. Червяк навинчивается и свинчивается по червячному сектору.

При повороте рулевого колеса вправо червяк навинчивается по червячному сектору и вал рулевого механизма с золотником смещается вниз.

При этом верхняя упорная шайба, воздействуя на плунжеры, сжимает пружины, усилие которых воспринимается как усилие на рулевом колесе. Золотник, смещаясь вниз, перекрывает нижними кромками верхнего и нижнего поясков сегментные щели верхнего и нижнего рядов отверстий во втулке и отсоединяет нагнетающую полость насоса от сливной магистрали. Верхняя кромка нижнего пояска золотника увеличивает величину открытия сегментных щелей в нижнем ряду отверстий во втулке, соединяя напорную магистраль насоса с полостью грибкового клапана, запорного клапана. Верхняя кромка верхнего пояска увеличивает величину открытия сегментных щелей в верхнем ряду отверстий во втулке, соединяя полость противоположного клапана со сливной магистралью.

Рабочая жидкость, нагнетаемая насосом VIII, своим давлением открывает грибковый клапан и поступает в полость А силовых цилиндров.

Одновременно рабочая жидкость сдвигает плунжер запорного клапана, который своим хвостовиком открывает грибковый клапан, соединяя полости Б силовых цилиндров со сливной магистралью. Поршни силовых цилиндров совершают рабочий ход, поворачивая полурамы трактора вправо. Трактор поворачивается вправо. При повороте полурам поворотный рычаг перемещает следящую тягу вперед. При этом поворачивается сошка 5, а вместе с ней и сектор. Воздействуя на червяк как рычаг, сектор перемещает червяк вверх, стремясь установить золотник в нейтральное положение, чтобы прекратить подачу рабочей жидкости от насоса к силовым цилиндрам и поворот полурам трактора. Пока скорость вращения рулевого колеса быстрее скорости воздействия обратной связи на золотник, полурамы трактора поворачиваются.

Как только прекращается вращение рулевого колеса, обратная связь устанавливает золотник в нейтральное.положение и поворот полурам трактора прекращается.

Грибковые клапаны запорного клапана под воздействием пружин садятся на седла, запирая силовые цилиндры и направление-движения трактора стабилизируется.

При повороте рулевого колеса влево червяк свинчивается по червячному сектору. При этом нижняя упорная шайба через плунжеры сожмет пружину.

Золотник распределителя смещается вверх и перекрывает верхними кромками верхнего и нижнего поясков сегментные щели верхнего и нижнего рядов отверстий во втулке, а нижние кромки поясков золотника увеличивают величину открытия сегментных отверстий. Рабочая жидкость, нагнетаемая насосом, открывает грибковый клапан и поступает в полость Б силовых цилиндров. Плунжер открывает грибковый клапан, соединив полости А силовых цилиндров со сливной магистралью. Трактор поворачивается влево.

Следящая тяга будет перемещаться назад, смещая через сошку и червячную пару, золотник распределителя вниз, стремясь установить его в нейтральное положение.

Происходит тот же процесс, как и при правом повороте.

Техническое обслуживание

Для исправной и безотказной работы рулевого управления необходимо:

1. Регулярно следить за затяжкой всех соединений маслопроводов, а также за надежностью крепления агрегатов рулевого управления трактора.

2. Все агрегаты рулевого управления содержать в чистоте.

3. Ежедневно проверять уровень масла в баке и при необходимости доливать его до середины масломерного стекла.

4. Заливать в бак хорошо отстоянное чистое масло и только через фильтр заливной горловины. Заливка масла в бак со снятым фильтром категорически запрещается. Применять для заливки только рекомендуемые сорта масел.

5. Регулярно, через каждые 240 ч работы, смазывать шарниры гидравлических силовых цилиндров и тяги обратной связи.

6. При переходе на весенний период работы заменять масло в баке. Сливаемое масло должно быть предварительно прогрето. Поэтому замену масла проводить непосредственно после работы трактора или после 10-кратного поворота трактора из одного крайнего положения в другое.

Поставить трактор в положение прямолинейного движения и остановить двигатель. Слить загрязненное масло из бака и промыть в дизельном топливе фильтр заливной горловины бака, заборный фильтр и сапун. Залив масло, запустить двигатель и для удаления воздуха из гидравлической системы сделать десятикратный поворот трактора из одного крайнего положения в другое. Проверить уровень масла в баке и при необходимости долить его до середины масломерного стекла.

7. При увеличенном свободном ходе рулевого колеса подтянуть шаровые пальцы тяги обратной связи. Если после регулировки шарниров тяги свободный ход рулевого колеса не уменьшится до нормального, отрегулировать зазор в зацеплении «червяк—сектор» рулевого механизма.

8. Для буксировки трактора при неработающем двигателе переключать привод насоса с двигателя на колеса. Буксировать трактор на скорости не выше 15 км/ч.

При выходе из строя одного из узлов рулевого управления и необходимости буксировки, отсоединить шланги от гидроцилиндров и. закрыть их пробками.

Буксировать трактор при ручном управлении на жесткой сцепке со скоростью не выше 10 км/ч.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рулевое управление трактора Т-150"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы