Строй-Техника.ру

Строительные машины и оборудование, справочник

Такие навалочные грузы, как твердое топливо (уголь, торф), инертные строительные материалы (песок, щебень, гравий), а также шихтовые материалы обычно в том или ином количестве поступают на предприятия машиностроительной промышленности. На тепловых электростанциях твердое топливо является основным из поступающих грузов, грузопоток его достигает миллиона и более тонн в год. На заводах строительной индустрии основную массу грузов составляют поступающие с внешнего транспорта минеральные строительные материалы, грузопоток которых измеряется сотнями тысяч тонн в год. На предприятиях черной металлургии грузопотоки руды, угля, известняка и других навалочных грузов открытого хранения измеряются несколькими миллионами тонн в год. Мощные заводы химической промышленности также получают немало навалочных грузов открытого хранения (колчедан и другое сырье).

Указанные навалочные грузы открытого хранения перевозятся в основном в саморазгружающихся полувагонах и лишь примерно 10% еще доставляется на железнодорожных платформах.

Технологически процесс перемещения навалочных грузов с железной дороги до производства делится на технологию разгрузки полувагонов (приема грузов), технологию складирования и технологию отправления (отгрузки) грузов на производство.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Технологический процесс разгрузки полувагонов предусматривает выгрузку навалочных грузов самотеком через люки или путем вычерпывания груза из полувагонов без открывания люков. Выгрузка через люки осуществляется из полувагонов, установленных на повышенных путях (эстакадах) или над приемным бункерным устройством. Вычерпывание груза из полувагона производится грейфером или ковшами.

Технология перегрузки в складские штабели предусматривает при выгрузке грузов через люки в отвалы зачерпывание груза из отвалов для подачи в штабель, при выгрузке в приемный бункер — самотечный выпуск груза из бункера на непрерывный (конвейерный) транспорт для направления груза в складские штабели, а при разгрузке путем вычерпывания — использование средств разгрузки также и для механизации подачи вычерпываемого груза на складское хранение в штабелях.

Технология складирования, отвечающая условиям приема груза с железной дороги, обусловливается объемом и в известной степени конфигурацией штабелей, требуя в отдельных случаях (например, при особенно большой емкости склада) дополнительного перемещения груза из первичного (оперативного) шта беля в штабели накопления больших запасов груза на складс

Технология отправления грузов из штабелей непосредственно на производство или отгрузка на средства внутризаводского транспорта определяется требованиями производства, характеристикой пунктов назначения груза и условиями его перемещения при выдаче из открытых штабелей.

Технология отправления груза со склада решается в комплексе с технологией приема и складирования, используемой в отдельных случаях также и на операциях выдачи груза со склада, в особенности при операциях с неслеживающимися и несмерзающимися навалочными грузами. Используются и способ отгрузки вычерпыванием груза из штабелей и способ отгрузки самотеком на линию подачи груза на производство.

На рис. 1 приводятся примеры типовых схем комплексной’ механизации складов, построенных для технологического процесса переработки грузов открытого хранения (приема, штабелирования и отправления грузов).

При этом следует различать три основных решения технологического процесса переработки навалочных грузов открытого хранения — разгрузка (прием) груза из полувагона, стоящего на эстакаде, методом вычерпывания груза (вариант /), саморазгрузка полувагона через открывающиеся люки в приемный бункер (вариант II) и разгрузка полувагонов методом самоопрокидывания (вариант III).

Типовые схемы комплексной механизации для трех вариантов решения технологического процесса переработки груза представлены для варианта I — на схемах 2, 3, 4 и 5; для II — на схемах 7, 8 и 9; для III — на схеме 11.

Схема 2 с использованием грейферного крана на гусеничном ходу (вылет стрелы 12—14 м) применяется при небольшой емкости склада. Для механизации вспомогательных операций предусматривается специальный самоходный портал, оснащенный рабочими мостками для подхода рабочих к люкам полувагонов, люко-закрывателям и подвесным электровибраторам для очистки полувагонов от остатков груза.

Склады большей емкости могут быть оборудованы по схеме 3 портальным краном, под порталом которого размещается тран-шейно-эстакадное приемное устройство. Специальный портал с приспособлениями для механизации вспомогательных операций с полувагонами может перемещаться по подкрановым путям портального крана.

Мощный мостовой перегружатель (схема 4), имея под своей консолью высокую разгрузочную эстакаду, обслуживает штабели большой емкости, размещаемые в пролете перегружателя, а нередко и под другой его консолью. Высокая стоимость перегружателя, несмотря на его высокую производительность, в отдельных случаях заставляет заменять его мощными бульдозерами.

Рис. 1. Типовые схемы комплекс ной механизации складов навалоч ных грузов открытого хранения

На схеме 5 представлено применение высокой эстакады, бульдозеров и ковшового экскаватора (возможно также использование грейферного крана или погрузчика). На складах неслеживающихся и несмерзающихся грузов под разгрузочной эстакадой в этой схеме размещается ленточный конвейер для направления груза на производство (схема 6).

Бульдозерный способ перемещения груза можно использовать при необходимости образования емких штабелей в дополнение к основным штабелям, обслуживаемым грейферными кранами.

Представленные схемы 7, 8, 9 механизации складов с применением бункерных приемных устройств предусматривают одинаковый по конструкции железобетонный бункер с пластинчатым питателем для подачи груза на наклонный ленточный конвейер. Для разгрузки железнодорожных платформ служит скребковая установка Т-182А, а для механизации вспомогательных операций предусматривается установка над бункером бурорыхлительной машины БРМ-80, электрических люкозакрывателей и накладного электровибратора для очистки полувагонов от остатков груза. Для передвижения полувагонов (платформ) применяется маневровая электролебедка.

Для обеспечения процесса переработки грузов при условии саморазгрузки полувагонов через люки в приемный бункер при небольшой емкости склада (примерно до 5000 м3) конвейерная подача груза может осуществляться из приемного бункера в так называемый кольцевой штабель.

Схема 7 представляет склад с кольцевым штабелем, образуемым с помощью поворотного ленточного конвейера-штабелера длиной 30—50 м при угле поворота его до 170° в зависимости от требуемой емкости штабеля. Для отгрузки из штабеля на автотранспорт предусматривается грейферный кран на гусеничном ходу или экскаватор с ковшом емкостью до 1,5 м3. Конвейерная подача груза на производство возможна ленточным конвейером, помещенным в подштабельном тоннеле.

При необходимости увеличения емкости штабеля возможно увеличение сечения кольцевого штабеля за счет перевалки груза грейферным краном, например при высоте штабеля 8 м ширина его может быть увеличена с 16 до 36 м (при условии, что вылет стрелы крана не менее Юм).

При большей емкости склада представляется целесообразным производить укладку груза в хребтовые штабели достаточной высоты и значительной длины с помощью надштабельных ленточны конвейеров со сбрасывающими устройствами. Схема 8 предусматри вает укладку груза в хребтовый штабель высотой 8—10 м с по мощью специальной двухбарабанной сбрасывающей установки, перемещающейся по рельсовым путям вдоль ленточного конвейера, принимающего груз с наклонного конвейера. Отгрузка из штабеля на автотранспорт, как и в схеме 7, осуществляется грейферным краном, а отгрузка на производство — подштабельным ленточным конвейером, размещенным в тоннеле по оси хребтового штабеля на всем его протяжении.

Для образования штабелей большей емкости применяются разгребающие средства в виде бульдозеров или канатных скреперных установок.

Схема 9 подобна схеме 8, но предусматривает возможность значительного увеличения емкости склада за счет применения бульдозеров. При выбросе груза наклонным ленточным конвейером в первичный штабель в виде конуса предусматривается радиальное перемещение груза бульдозером или скреперной установкой в штабель секторного типа. В этом случае обратная доставка груза из штабеля на производство осуществляется также радиальными ходами бульдозера (скрепера) к первичному коническому штабелю, под которым имеется приемное (через бункер) устройство ленточного конвейера, подающего груз на производство.

При технологии разгрузки по схеме 1 (вычерпывание груза без открывания люков полувагона) применяются не только грейферные краны, но и специальные элеваторные разгрузчики.

Разгрузка полувагонов грейферными кранами малоэффективна и применяется при небольшом поступлении грузов и обычно в условиях отгрузки со склада на автотранспорт. Небольшая производительность разгрузки объясняется ограниченным объемом грейфера и искусственным замедлением его работы внутри полувагона во избежание повреждения. Значительные остатки груза в полувагоне требуют применения ручного труда или удаления этих остатков с помощью специальных очистительных машин.

Типовая схема механизации 10 показывает использование элеваторного разгрузчика С-492 с хребтовым штабелем, поперечное сечение которого может быть увеличено за счет сброса груза со штабеля плужковым сбрасывателем или отвальным ленточным конвейером, а на автотранспорт — различными погрузчиками.

В случае необходимости устройства склада большей емкости в дополнение к основному штабелю может быть создан (с помощью бульдозеров или скреперной установки) штабель требуемой емкости.

В условиях большого и устойчивого грузопотока (около 1 млн. т и более) применяются схемы комплексной механизации, базирующиеся на технологии по схеме 11 — разгрузка полувагонов путем их опрокидывания.

По схеме 11 полувагоны разгружаются роторным вагоноопро-кидывателем в бункерное приемное устройство, откуда системой ленточных конвейеров груз подается в первичные отвалы под консолью мостового перегружателя. Подача на производство осуществляется ленточным конвейером, находящимся в тоннеле под первичными отвалами груза. Мостовой перегружатель большого пролета обеспечивает перегрузку из первичных отвалов в штабеля

большой емкости, а также по мере надобности обратную перегрузку из штабелей в зону первичных отвалов для направлени груза на производство. Перегрузка на автотранспорт также мож производиться мостовым перегружателем.

Высокая стоимость мостовых перегружателей оправдывае в ряде случаев применение вместо них бульдозеров и скреперны установок.

Применяемые все чаще боковые вагоноопрокидыватели обеспечивают перегрузку из полувагонов в приемный бункер с загрузочным отверстием на высоте около 4 м над уровнем площадки склада, что исключает необходимость сооружения дорогостоящих подземных приемных бункеров, требуемых для старых по конструкции роторных вагоноопрокидывателей. Применение передвижного башенного вагоноопрокидывателя предусматривает выброс груза из полувагонов в приемную траншею под консолью мостового перегружателя, откуда перегрузка осуществляется в емкие штабеля. Подача груза на производство обычно осуществляется мостовым перегружателем непосредственно в приемные бункера под консолью перегружателя или через подвесной (к мосту перегружателя) бункер на линию ленточных конвейеров, направляющих груз на производство.

Проведенный обзор схем позволяет дать им ориентировочную сравнительную оценку по их достоинствам и недостаткам с эксплуатационной точки зрения.

Схемы 5 механизации с применением траншейно-эстакадных приемных устройств обеспечивают на развернутом фронте приема высокую производительность разгрузки тем большую, чем больше рабочих участвует в обработке саморазгружающихся полувагонов или чем большее число специальных передвижных машин (например, специальных порталов) применяется для механизации всех операций разгрузки.

В первичных отвалах по обе стороны эстакады при достаточной ее высоте можно организовать складирование груза без излишней его перевалки в штабеля. Однако не только высокая эстакада, но и повышенный на 2—3 м разгрузочный путь требует специального железнодорожного подхода на насыпи, что нередко связано с осложнениями в размещении склада на территории предприятия.

Недостатком применения траншейно-эстакадных приемных устройств является необходимость при поступлении нескольких сортов груза выделять для каждого сорта постоянные участки для выгрузки или штабелирования, что приводит к значительному удлинению разгрузочного пути. Другим недостатком рассматриваемых схем являются затруднения с разгрузкой платформ, для чего обычно представляется необходимым применять специальные и сложные разгрузочные машины.

Схемы 7—9 с бункерными приемными устройствами лишены указанных выше недостатков.

Короткий (обычно на один-два полувагона) фронт разгрузки, свойственный этим схемам, удобно оснащается стационарными средствами механизации всего комплекса работ, связанного с разгрузкой полувагонов и платформ с навалочными грузами. Подземное размещение приемного бункера позволяет укладывать разгрузочный путь на уровне рабочей площадки без устройства специальных наклонных въездов на бункер.

Производительность разгрузки полувагонов и платформ с помощью стационарных средств механизации на указанном коротком фронте равна приблизительно производительности трех бригад (по 4 человека) на трех специальных портальных установках, используемых для разгрузки на повышенных путях (эстакадах).

К недостаткам рассматриваемых схем относится потребность в специальных маневровых устройствах для размещения разгружаемого состава над приемным бункером, а также возможные в отдельных случаях трудности при сооружении подземных бункерных устройств, связанные с изоляцией от грунтовых вод.

Конвейерный способ складирования, а также и отправления грузов со склада на производство, характерный для этих схем, представляет значительные эксплуатационные выгоды как по производительности, так и по возможностям автоматизации этих операций.

Схемы с применением метода вычерпывания груза из подвижного состава в условиях использования грейферных кранов характеризуются относительной малой производительностью разгрузки, что требует обычно одновременной работы нескольких кранов для сокращения времени простоя подвижного состава под разгрузкой.

К положительным качествам этих схем относится совмещение операции выгрузки со складированием груза, а также мобильность, позволяющая использовать краны на складах различных навалочных грузов без каких-либо специальных приемных устройств.

Преимуществом схемы 10 с использованием элеваторных разгрузчиков С-492 является высокая производительность выгрузки (до 400 т/ч), а также возможность образования штабелей большой емкости при поступлении навалочных грузов как в полувагонах, так и на платформах. Однако, если с помощью грейфера возможна выгрузка слеживающихся и крупнокусковых грузов, то элеваторный разгрузчик С-492 для выгрузки таких грузов непригоден и применяется обычно лишь для мелко- и среднекусковых навалочных грузов.

К недостаткам схем с применением как грейферных кранов, так и элеваторных разгрузчиков следует отнести значительное количество остатков груза в открытом подвижном составе после разгрузки, что требует использования специальных очистных машин для удаления остатков груза из полувагонов.

Схемы с применением метода разгрузки полувагонов путем их опрокидывания имеют весьма высокую производительность разгрузки. Эти схемы имеют также и другие достоинства, свойственные схемам с бункерным приемным устройством в случае применения роторных или боковых вагоноопрокидывателей.

Однако высокая стоимость вагоноопрокидывателей и связанных с ними устройств позволяет применять указанные схемы лишь в условиях весьма большого и устойчивого грузопотока.

Сравнивая все рассмотренные схемы по условиям отгрузки из штабелей и по обеспечению емкости штабелей различной конфигурации, можно отметить, что образование штабелей той или иной емкости и способ отгрузки из штабелей для ряда навалочных грузов обусловливаются в основном характеристикой этих грузов.

Применение, например, средств механизации как бульдозеры и скреперы возможно только для грузов, не боящихся измельчения, и противопоказано для таких грузов как кокс, щебень определенных фракций и т. п. Самотечная выгрузка из штабелей на подштабельный ленточный конвейер через выпускные воронки (бункера) в тоннеле легко осуществляется при операциях с легкосыпучими исслеживающимися и несмерзающимися грузами. Для обеспечения аналогичной подачи слеживающихся грузов применяются специальные устройства в виде скребковых кратцеров и др. При условии смерзания груза в штабеле применяются средства разогрева груза в зоне его выпуска из штабеля на подштабельный конвейер, как, например, паровые регистры и т. д.

Выгрузку слежавшегося в монолит или смерзшегося навалочного груза из полувагонов в бункерное приемное устройство представляется возможным производить при условии применения установок для рыхления (типа БРМ-80, виброклиноударных и др.) или после разогрева смерзшегося в полувагоне груза в специальных тепляках.

С экономической точки зрения схемы комплексной механизации оцениваются суммой необходимых капитальных затрат на устройство и оборудование склада и себестоимостью комплексной переработки одной тонны груза.

Эти основные экономические показатели зависят от величины годового грузопотока, который при определенной норме запаса груза на складе определяет размеры склада и потребную производительность операций по приему, складированию и отпуску груза.

Для сопоставимости экономических показателей рассматриваемых схем расчеты выполнены по одинаковым исходным данным в пределах годового грузопотока от 100 до 1000 тыс. тонн в год при одинаковом коэффициенте неравномерности 1,3 и одинаковой норме запаса грузов на складе равной 20 суткам.

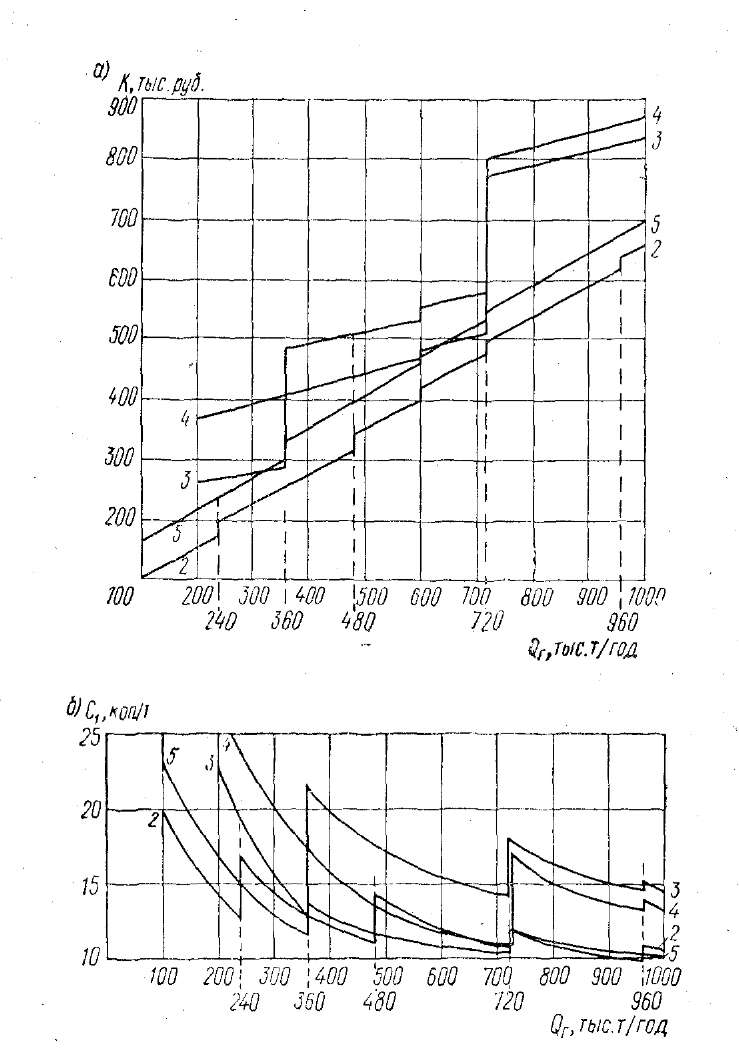

На графике зависимости капитальных затрат от величины годового грузопотока (рис. 42) отражено резкое возрастание капитальных затрат на оборудование /(об, связанное с приобретением дополнительного крана при такой величине грузопотока, когда масса объема переработки Qnep в т/год превышает предельную выработку тех или иных кранов. Капитальные затраты на устройство склада Кус1 на графике выражаются прямой, а капитальные затраты на оборудование К0б — ступенчатой линией, причем высота ступени отражает величину указанных дополнительных затрат на приобретение крана.

Располагая данными о капиталовложениях, количестве оборудования и условиях его обслуживания, можно ориентировочно определить ежегодные эксплуатационные расходы и себестоимость переработки груза в зависимости от величины грузопотока по той или иной схеме механизации.

В результате выполненных расчетов для схем с траншейно-эстакадными приемными устройствами при различных средствах механизации в условиях грузопотока от 100 тыс. до 1 млн. т/год на рис. 43 графически представлена зависимость себестоимости, а на рис. 44 зависимость приведенной себестоимости (с учетом эффективности капиталовложений) от величины грузопотока.

Рассмотрение графиков, построенных для схем механизации складов навалочных грузов с применением траншейно-эстакад-ных премных устройств, позволяет сделать следующие выводы.

График зависимости капитальных затрат от величины годового грузопотока (рис. 42, а) показывает, что схема 2 с применением грейферных гусеничных кранов, несмотря на относительно большие затраты на устройство склада, требует наименьших капиталовложений, благодаря небольшим затратам на оборудование склада.

Схема 3 с портальным краном и схема 4 с мостовым перегружателем, связанные с наибольшими капитальными затратами на оборудование, требуют наибольших капиталовложений по сравнению с другими схемами механизации.

Схема 5 с высокой разгрузочной эстакадой, исключающей перевалку груза из первичных отвалов в штабеля, занимает промежуточное положение по капитальным затратам среди других рассмотренных схем.

График зависимости себестоимости Сх от величины грузопотока Qr также указывает на преимущества схем 2 и 5 по сравнению с другими, причем себестоимость по схеме 2 оказывается меньше чем по схеме 5 при грузопотоке Qr = 240 тыс. т/год, при грузопотоке в пределах от 240 до 360 тыс. т/год себестоимость меньше при схеме 5, что объясняется включением в работу при таком грузопотоке по схеме 2 дополнительного грейферного крана. При больших грузопотоках, начиная с 360 тыс. т/год, показатели себестоимости схем 2 и 5 сближаются в связи с отсутствием необходимости включения в работу дополнительного оборудования.

Рис. 2. Графики зависимости капитальных затрат (а), себестоимости (б) и приведенной себестоимости (е) от годового грузопотока на складах, оборудованных тран-шейно – эстакадными приемными устройствами

Приведенная себестоимость Съ учитывающая эффективность капиталовложений, представленная в зависимости от величины грузопотока, указывает на преимущества схем 2 и 5, подчеркивая рентабельность схемы 2 по сравнению с 5, при любых величинах годового грузопотока, а также возможную целесообразность применения схемы 3 (с портальным краном) при грузопотоке от 350 тыс. до 450 тыс. т/год и схемы 4 (с мостовым перегружателем) при пределах грузопотока от 500 до 700 тыс. т/год.

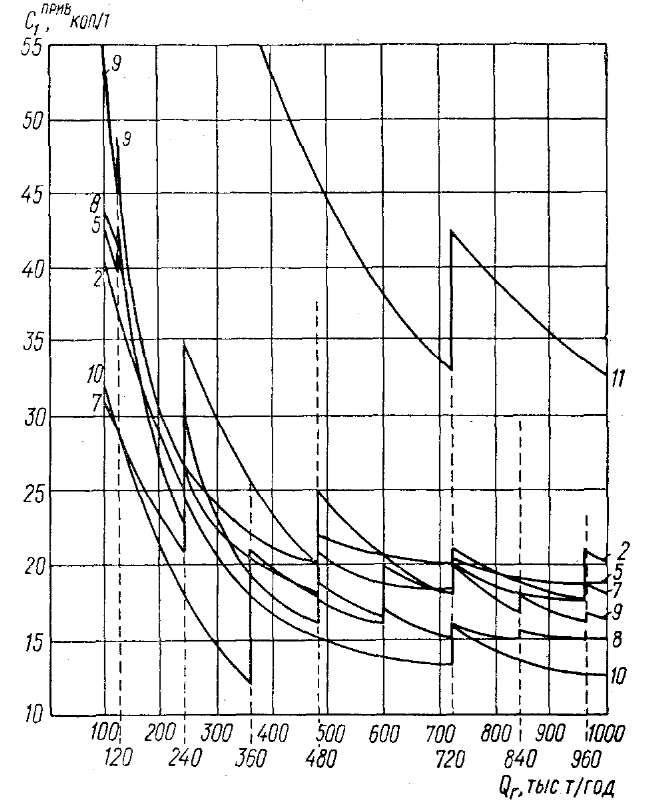

Рассматривая графики экономических показателей по схемам механизации с применением бункерных приемных устройств, можно отметить, что схема 11 с применением вагоно-опрокидывателя резко превышает по капиталовложениям все другие рассмотренные схемы, капитальные затраты по которым примерно одинаковы. Капитальные затраты по схеме 2 (с использованием грейферных кранов) и схеме 10 (с использованием разгрузчика С-492) близки к затратам по схемам 7, 8 и 9.

Рассматривая график себестоимости, можно отметить, что наименьшая себестоимость получается при схеме 10 с использованием разгрузчика С-492. При грузопотоке менее 360 тыс. т/год себестоимость по схеме 7 с поворотным конвейером-штабелером оказывается меньше чем при других схемах. Резко выделяется себестоимость при схеме 11 с использованием вагоно-опрокидывателя по сравнению с другими схемами, в особенности при грузопотоке менее 500 тыс. т/г, что подчеркивает нецелесообразность применения этой схемы при сравнительно небольшом грузопотоке.

Экономический анализ схем механизации по приведенной себестоимости при различной величине годового грузопотока позволяет сделать следующие выводы.

Наименьшая приведенная себестоимость получается при схеме 10 (с разгрузчиком С-492) при грузопотоке до 360 тыс. т/год, при большей же величине Qr приведенная себестоимость по этой схеме приближается к другим схемам.

При механизации по схеме 2 с применением грейферных кранов при годовом грузопотоке от 240 до 600 тыс. т/год приведенная себестоимость грузопереработки оказывается выше чем при схемах 8 и 9. Особенно высокую приведенную себестоимость имеем при механизации по схеме 11 (с роторным вагоноопрокидывателем), что подчеркивает нерентабельность этой схемы в пределах рассматриваемых величин годового грузопотока.

Учитывая, что приведенная себестоимость служит основным показателем экономической оценки схемы механизации, на рис. 44 построен совмещенный сравнительный график приведенной себестоимости, выполненный наложением на один график кривых приведенной себестоимости наиболее рентабельных схем.

Анализ сравнительного графика приведенной себестоимости при различных схемах позволяет установить для каждой схемы зону рентабельного применения в рассматриваемых пределах грузопотока.

Схема 10 с применением разгрузчика С-492, характеризующаяся наименьшей величиной приведенной себестоимости, имеет явно выраженную зону экономически рентабельного применения при годовом грузопотоке до 360 тыс. т/год, а при более высоком грузопотоке приведенная себестоимость по этой схеме приближается к схеме 8 с бункерным приемным устройством, штабелирующим конвейером и грейферными кранами.

Рис. 4. Сравнительный график зависимости приведенной себестоимости от величины годового грузопотока на складах

Следует отметить, что зона практического применения схемы 10 определяется не только указанным экономическим показателем (CJP118), но также эксплуатационно-техническими условиями работы, учитывая, что элеваторный разгрузчик С-492 не пригоден для выгрузки из полувагонов крупнокусковых и смерзающихся навалочных грузов. Вместе с тем недостаточная надежность С-492 в работе также сокращает зону по величине годового грузопотока.

Схема 7 с применением траншейно-эстакадных приемных устройств и гусеничных грейферных кранов, как видно на графике, занимает по сравнению с другими схемами зону до Qr < 240 тыс. т/год, уступая лишь схеме 10,

Схема 5 с применением высокой разгрузочной эстакады и грейферных кранов, а также схема 2 с грейферными кранами, осуществляющими разгрузку полузагонов, имеют зону рентабельного применения при Qr < 150 тыс. т/год, но при большем грузопотоке уступают по приведенной себестоимости схеме 8 с бункерным приемным устройством, зона применения которой распространяется в рассматриваемых пределах годового грузопотока до 1 млн. т/год.

Вообще при сравнении схем комплексной механизации складов с применением траншейно-эстакадных и бункерных приемных устройств, как правило, необходимо учитывать кроме экономических показателей и эксплуатационно-технические, характеризующие те или иные схемы.

Например, по сравнению с траншейно-эстакадными бункерные приемные устройства имеют следующие преимущества с технической точки зрения:

а) универсальность по отношению к виду навалочного груза и подвижного состава, позволяющая пропускать через бункер грузы различного состава, доставляемые как в полувагонах, так и на платформах;

б) компактность размещения на коротком фронте разгрузки устройств для механизации вспомогательных операций (рыхления смерзшегося груза, очистки полувагонов, закрывания люков);

в) возможность разгрузки подвижного состава на уровне площадки без устройства повышенного пути и подхода к нему;

г) возможность применения конвейерного транспорта для направления груза на склад, обеспечивающая минимальное использование обслуживающего персонала в связи с автоматизацией процесса перемещения груза.

К недостаткам этих устройств нужно отнести необходимость строительства более сложных по сравнению с эстакадными подземных сооружений (подземного бункера и наклонного тоннеля для ленточного конвейера). Кроме того, для последовательной установки на приемном бункере каждого полувагона требуется специальная маневровая электролебедка, используемая на разгрузочном пути, вдвое превышающем по длине подаваемый под разгрузку состав.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Схемы механизации складов навалочных грузов открытого хранения"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы