Строй-Техника.ру

Строительные машины и оборудование, справочник

Для приема, хранения, выдачи металла и металлоизделий различных сортаментов строят специализированные склады пропускной мощностью 50, 100, 150 и 250 тыс. т в год. Такие склады (металлобазы) располагают в районах потребления металлопродукции. Как правило, склады имеют подъездные железнодорожные пути. Разгрузка открытого подвижного состава выполняется кранами, а из крытых вагонов — вилочными погрузчиками.

Металлопродукция каждого вида хранится на специализированных площадках, оборудованных стеллажами или опорами для штабелирования. Размеры этих площадок определяются расчетом и зависят от установленной нормы запаса, высоты хранения и полезной складской нагрузки. Высота хранения при участии строполыцика в застроп-ке и отстропке грузов принята 1,5—2,0 м, а при использовании кранов-штабелеров или автопогрузчиков с высоким подъемом вил — 4,5—7,0 м.

Расчетная складская нагрузка определяется исходя из среднего заполнения стеллажей или штабелей. В зависимости от вида металлопродукции применяют стеллажи различных типов. Так, для сортового, высококачественного металла и стальных труб наиболее рациональными являются стоечные стеллажи, выполненные из зетового профиля или швеллеров. Стеллажи из зетового профиля используют для наиболее «ходовых» видов металлопродукции.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При укладке металла в стоечные стеллажи каждую пачку отделяют прокладками. Для хранения мелких партий высококачественного металла и труб служат фигурные или елочные стеллажи. Листовой прокат хранят в штабелях, а также на стеллажах стоечного типа.

Для доменных ферросплавов и чугуна используют контейнеры совкового и челюстного типов.

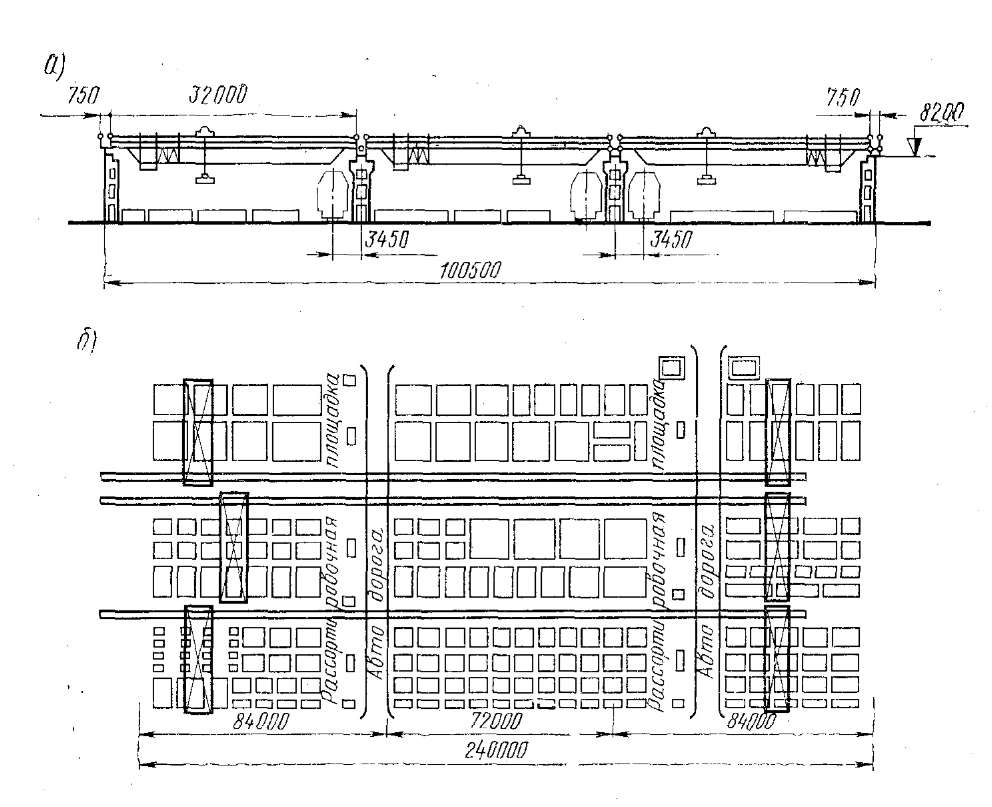

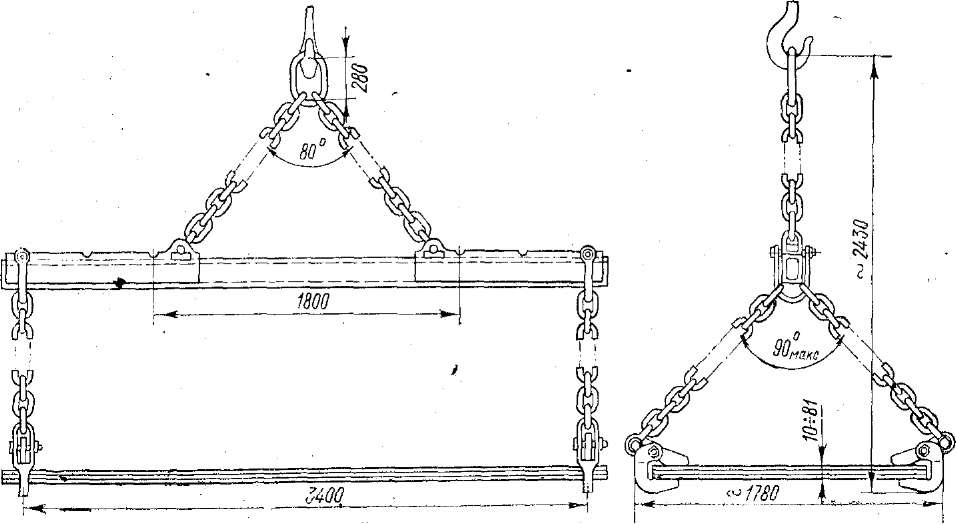

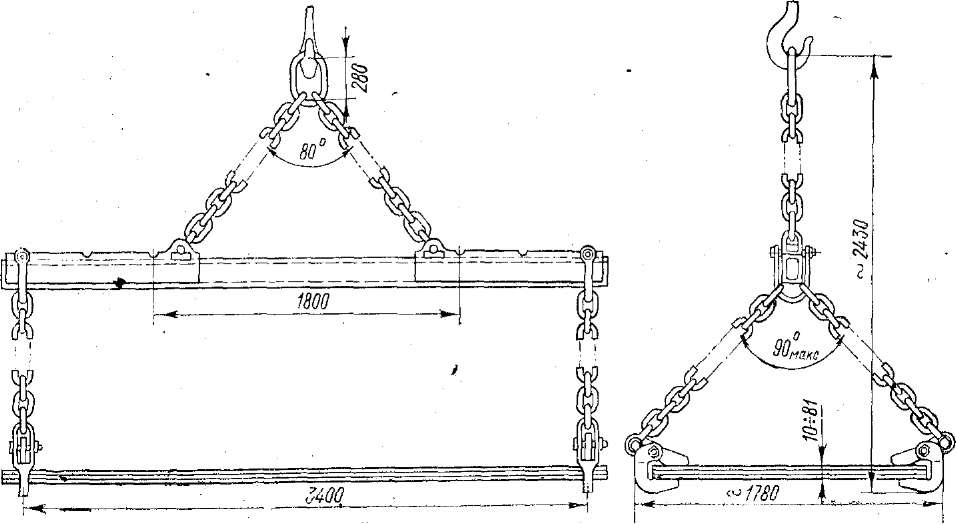

Рис. 1. Схема механизации открытого склада металла, оборудованного мостовыми кранами:

а — поперечный разрез; б — план

Торцы пакетов металлопроката выравнивают при помощи специальных торцевателей. Пакеты укладывают в торцеватель краном. Один конец пакета поднимается, при этом металлопрокат скользит по роликам до упора и происходит выравнивание торца.

Для подготовки металлопродукции к погрузке в подвижной состав на каждом складе имеется подсортировочная площадка, емкостью равная двухсуточному грузообороту данного склада. На открытых складах наиболее целесообразно применение мостовых и козловых кранов. Возможно использование также стреловых кранов. Однако при этом необходимы большие капитальные вложения.

На металлобазах с годовой мощностью 50 тыс. т эффективно применение козловых кранов. Капиталовложения при оснащении склада козловыми и мостовыми кранами примерно равноценны для металло-баз мощностью 100, 150 и 250 тыс. т в год. Однако при прочих равных условиях мостовые краны более предпочтительны. На рис. 1 показан открытый склад с мостовыми кранами грузоподъемностью 15 т и пролетом 32 м, оборудованными сменными захватами.

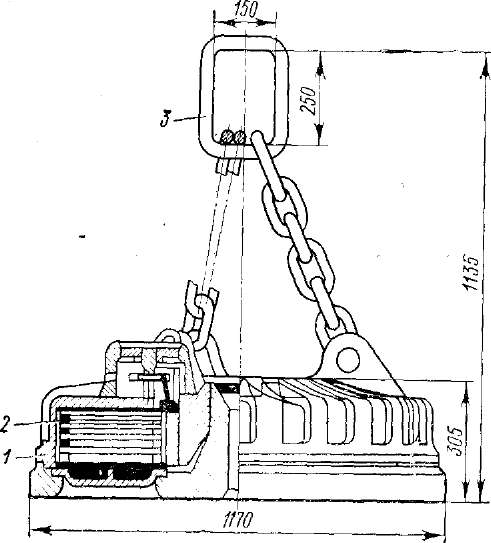

Оснащение кранов магнитными плитами позволяет комплексно механизировать грузовые операции с толстым листом, чугуном, рельсовыми скреплениями.

Для металлопродукции, требующей закрытого хранения, разработано два типа закрытых складов в зависимости от размеров и веса отдельного, поступающего на базу грузового пакета или места. Закрытый склад первого (кранового) типа предназначен для приема, хранения и выдачи высококачественной стали, стальных труб, тонкого листа и троса, прибывающих в пакетах, пачках или барабанах массой до 8 т при длине отдельного места до 8 м.

Закрытый склад второго (рампового) типа принят для складирования крепежных изделий, сетки, проволоки, ленты, электротермических ферросплавов и других метизов, поступающих на базу в крытых вагонах при массе одного места не более 1 т.

На складах первого типа разгрузка вагонов, выдача продукции со склада, а также складирование в штабелях тонкого листа и троса выполняются при помощи мостовых кранов.

Высококачественную сталь и стальной лист хранят в стоечных стеллажах, обслуживаемых мостовым краном, и в специальных стеллажах высотой до 7 м, обслуживаемых краном-штабелером. Применение крана-штабелера позволяет увеличить емкость склада.

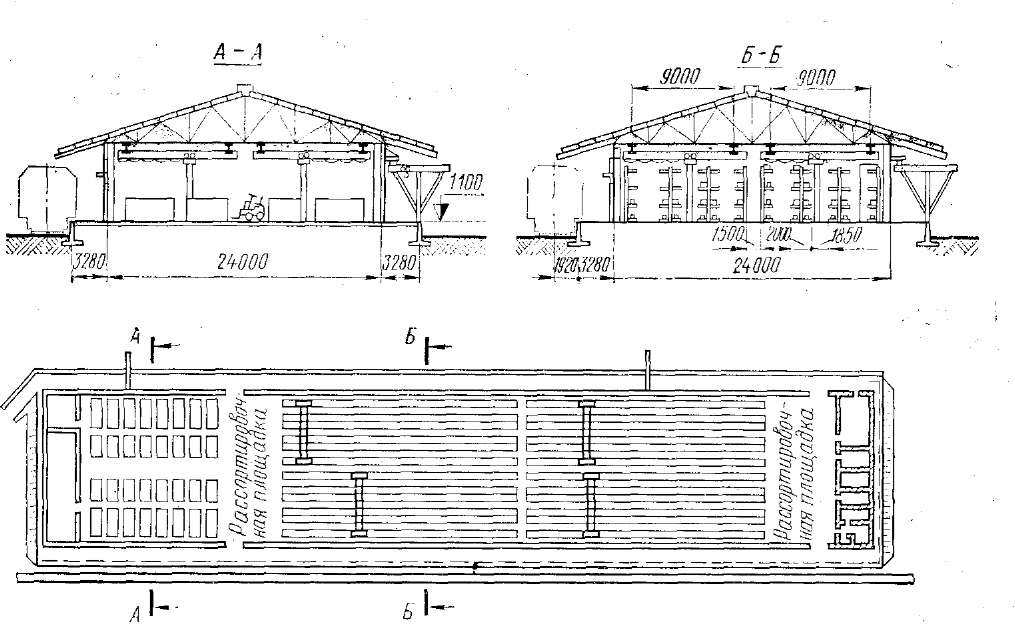

На складах рампового типа материалы, прибывающие на базу в крытых вагонах, разгружают на наружную рампу и затем автопогрузчиками подают внутрь склада.

Здесь предусматривается применение:

а) электропогрузчиков и подвесных кран-балок грузоподъемностью 1 т;

б) электропогрузчиков и подвесных управляемых с пола кранов-штабелеров грузоподъемностью 1 т.

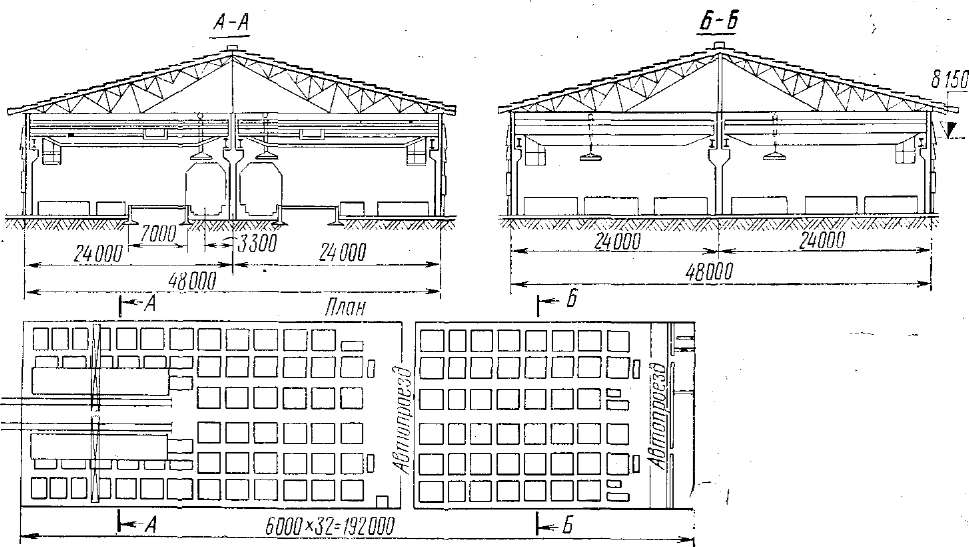

Рис. 2. Закрытый склад металла, оборудованный мостовыми кранами

Рис. 3. Закрытый склад метизов, оборудованный кранами-штабелерами

Представляет интерес склад пруткового металла одного из харьковских заводов. Металл хранится на складе в стоечных стеллажах. Погрузочно-разгрузочные работы и операции по штабелированию выполняются козловыми двухконсольными кранами грузоподъемностью 5 т. Вылет консолей около 2,5 м. Пролет крана 6 м. Краном выгружают металл с платформ, складируют его и затем подают через специальный люк на цепной конвейер для транспортировки в заготовительный цех. Конвейер длиной около 12 м расположен в тоннеле. К наружным пластинам конвейерной цепи приварены упоры, способствующие более правильному положению прутков на конвейере. Подземная конвейерная подача прутков в заготовительное отделение обеспечивает бесперебойное снабжение производства.

На грузовых дворах железнодорожных станций при большом поступлении металлопродукции выделяются специализированные площадки, которые, как правило, оснащаются козловыми электрическими кранами грузоподъемностью 10 т. Применяются также дизель-элек-трические краны на железнодорожном ходу грузоподъемностью 16 т, автокраны и автопогрузчики.

Козловые и стреловые краны на железнодорожном ходу оборудуются электромагнитными плитами, что дает возможность комплексно механизировать погрузочно-разгрузочные работы. Производительность труда при этом по сравнению с оборудованием крюком и стропами повышается примерно в 1,5 раза.

Кроме электромагнитных плит, на кранах применяют простейшие рычажные приспособления, обеспечивающие надежное защемление груза при застропке. Для подъема металлических слитков используются полуавтоматические клещи с упором. Для удержания зева клещей в раскрытом состоянии на одном из рычагов установлен стержень на шарнире, другой конец которого упирается на выступ второго рычага клещей. Когда клещи поставлены на слиток, стро-полыцик крюком отводит стержень, клещи смыкаются и при подъеме захватывают слиток.

Рис. 4. Магнитная плита М-42:

1 — литой корпус; 2 — катушки соленоида; 3 — кольцо для подвески плиты

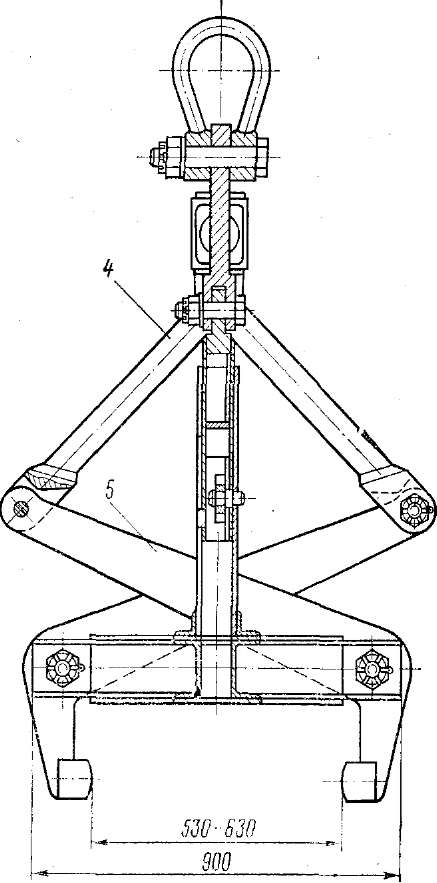

Автоматические клещи предназначены для подъема и перемещения двух слитков общей массой до 5 тонн. Основными элементами клещей являются: траверса, рама, зажимные рычаги, тяги, механизм фиксации.

Клещи аналогичной конструкции предназначаются для подъема и перемещения слябов массой до 14 от.

Рис. 5. Захват для листового металла грузоподъемностью 4 т

На рис. 7 показана траверса грузоподъемностью 9,6 т для переработки пакетов стальных прутов длиной до 4 м.

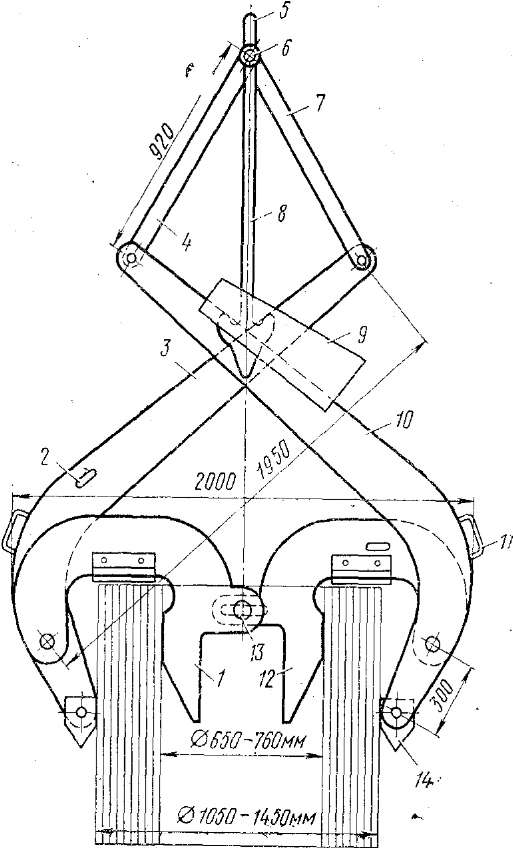

Для выгрузки из полувагонов и платформ рулонов листовой стали и других грузов цилиндрической формы с внутренней осевой полостью применяется специальный полуавтоматический захват для полых грузов, показанный на рис. 8.

Захват имеет сдвоенную клещевину, шарнирно соединенную П-образной скобой и одинарную клещевину с П-образной скобой. Обе скобы связаны между собой штифтом. К верхним концам клещевин шарнирно прикреплены сдвоенная и одинарная тяги, которые соединены со скобой 5 штырем. На штыре свободно качается вдоль захвата маятниковая защелка. Колебания защелки ограничиваются направляющей планкой.

Рис. 6. Автоматические клещи грузоподъемностью 5 т для слитков

Клещевой захват за скобу навешивают на крановый крюк крана. При этом маятниковая защелка зацепляется за штифт и между П-образными скобами и башмаками обеспечивается зазор, необходимый для установки захвата на рулоне. При дальнейшем опускании крюка крана начинает опускаться верхняя часть захвата и защелка прутком выводится из зацепления со штифтом. Затем поднимают рулон, который прочно зажат между П-образными скобами и башмаками.

Для освобождения груза верхнюю часть захвата опускают до тех пор, пока зев маятниковой защелки не окажется ниже штифта. При повторном подъеме груза зев защелки автоматически упирается в штифт, и клеще, вины и скобы остаются разжатыми. Захват применяется в Херсонском морском порту.

Для выгрузки из подвижного состава металлической стружки используют краны с грейферными захватами, причем наибольшая производительность кранов достигается при работе с многочелюстными грейферами.

Рис. 7. Траверса грузоподъемностью 9,6 т для переработки пакетов стальных прутов длиной до 4 м

Рис. 8. Захват грузоподъемностью 5 т для полых металлических изделий

—

Склады металла размещены в районах с совершенно различными климатическими условиями, начиная от южных районов с влиянием морского климата, и кончая северными районами с низкой (ниже —40 °С) расчетной температурой.

Весь металлопрокат, изготовляемый металлургическими заводами, проходит через склады. Можно указать обычную цепь прохождения металлопроката от металлургического завода до потребителя. Одна, значительная часть металла со склада готовой продукции металлургического завода железнодорожным транспортом поступает на склад снабженческо-сбытовых предприятий по поставкам металлопродукции. Отсюда железнодорожным или автомобильным транспортом металл транспортируют на общезаводские и цеховые склады машиностроительных заводов. Возможно хранение металла и на промежуточных складах. Таким образом, металлопрокат от изготовления до переработки проходит, как минимум, три склада.

Другая часть металлопроката, потребляемая крупными машиностроительными предприятиями, со складов готовой продукции металлургических заводов поступает непосредственно на склады металла заводов или цехов. В этом случае металлопрокат проходит через склады, как минимум, дважды. Если к этому добавить, что в процессах производства и переработки металлопродукция может неоднократно передаваться на склады, то видно, какое значение приобретает рациональное складирование металла.

Склады металла занимают большой удельный вес в общем объеме объектов складского назначения как в народном хозяйстве страны, так и в общегосударственной системе материально-технического снабжения. Поэтому задачи механизации и автоматизации переработки грузов на складах металла имеют большое народнохозяйственное значение.” Решение этих задач позволит; высвободить значительное число рабочих для использования их в других отраслях народного хозяйства; улучшить условия труда обслуживающего персонала; снизить себестоимость складской переработки металла; уменьшить капитальные затраты на строительство новых и реконструкцию действующих складов; сократить количество оборудования в результате более эффективного его использования; снизить потери металла от коррозии, механической деформации и пересортицы; сократить сверхнормативные запасы металла на складах в результате более оперативной его переработки, возможности отгружать металл потребителям в необходимом ассортименте и количествах.

В настоящее время в промышленности и материально-техническом снабжении преобладает хранение металлопродукции на открытых крановых эстакадах. Так, из общего складского грузооборота в системе Госснаба СССР до 60 % металлопродукции хранится на открытых эстакадах. При этом неизбежны значительные потери металла от коррозии. Переход на складирование металлопродукции в закрытых помещениях позволит сократить потери металла. Поэтому сокращение стоимости строительства складов, сокращение необходимых площадей вследствие увеличения высоты складирования, уменьшения количества оборудования и другие факторы позволяют создать экономические предпосылки для перехода на хранение металлопродукции в закрытых помещениях.

Металл складируют в основном двумя способами; в стоечные стеллажи с помощью мостовых и козловых кранов как в закрытых складах, так и на открытых крановых эстакадах; в высотные стеллажи с консольными полками с помощью универсальных и специализированных кранов-штабелеров, как правило, в закрытых складах.

Преимущества складирования в стоечных стеллажах заключается в минимальном расходе металла на изготовление стеллажей, низкой стоимости оборудования, простоте обслуживания. К недостаткам следует отнести недостаточно эффективное использование вместимости складов (нагрузка на 1 м2 площади складов намного превышает 1,5—2 т/м2); низкую производительность труда обслуживающего персонала, связанную с необходимостью строповки и расстроповки грузов, перекладки пакетов из одного стеллажа в другой, чтобы достать необходимый металл, лежащий в нижних пачках; значительные эксплуатационные расходы, связанные с постоянным ремонтом стеллажей, разбиваемых пакетами металла, укладываемыми сверху в стеллаж; большой расход материала (обычно дерева) на прокладки между пачками.

Эти недостатки частично устраняют, увеличивая высоты стоечных стеллажей и устанавливая постоянные металлические прокладки (полки), в том числе с механическим приводом (приводимые в действие от массы опускаемого в стеллаж груза). Однако эти усовершенствования, давая определенный эффект, не устраняют основных недостатков, присущих этому способу складирования, и прежде всего, — относительно низкого использования вместимости и низкой производительности труда.

Радикальное улучшение всех показателей работы складов металла достигается при переходе к складированию с помощью кранов-штабелеров, как мостовых универсальных и специализированных, так и автоматических стеллажных.

Склады металла, как и склады тарно-штучных грузов, разнообразны как по назначению, так и по грузообороту. Поэтому на складах металла находят применение краны штабелеры многих видов.

Так, на складах инструментальной стали, труб, цветного металла, метизов широко применяют мостовые краны-штабелеры грузоподъемностью до 1,0 т. Эти краны-штабелеры имеют специальные грузоподъемники с раздвинутыми вилами, чтобы обеспечить более устойчивое положение пакета с длинномерными грузами.

Организация работы на подобных складах, имеющих высоту не более 7,2 м и пролеты до 12, м, не отличается от работы складов тарно-штучных грузов. Специфическая особенность таких складов — более широкие проезды для перемещения груза поперек пролета, для захода в необходимый межстеллажный проход, вызванные большой (до 4—6 м) длиной пакетов.

На складах металла с большим грузооборотом и различными перерабатываемыми грузами применяют мостовые универсальные краны-штабелеры, управляемые из кабины грузоподъемностью от 1,0 т до 12,5 т (а в некоторых случаях и более).

Металлопрокат хранится в консольных стеллажах в связках (пачках) и на поддонах. В связках металл хранится в тех случаях, когда связки целиком, без распаковки направляются потребителям. Если металл выдается в небольших количествах., исчисляемых сотнями (иногда десятками) килограмм, например, инструментальная или качественная сталь, цветной металл, то хранят его в поддонах. Это объясняется тем, что развязывание и увязывание пачек металла — очень трудоемкая работа, а хранение металла в поддонах позволяет в 2—3 раза повысить производительность труда персонала при отборе металла.

Примером подобного многономенклатурного склада может служить закрытый склад качественной стали ме-таллобазы Госснаба СССР. Склад представляет собой двух-пролетное здание длиной 192 м, шириной 48 м (2×24 м), высотой 10,8 м. Для разгрузки и погрузки железнодорожного транспорта в каждом из пролетов установлены мостовые краны грузоподъемностью 10 т.

Металлопродукцию из вагонов укладывают для временного хранения на настил, откуда после взвешивания и торцовки пакетов мостовыми кранами-штабелерами их переносят в консольные стеллажи.

Востребованный груз (листовой, сортовой металл, трубы) мостовым краном-штабелером вынимают из стеллажей и укладывают на настил, откуда мостовым краном грузят для отправки потребителям на железнодорожные платформы или грузовые автомашины. При необходимости металл грузят в автомашины непосредственно мостовыми кранами-штабелерами.

Описываемый склад характерен тем, что предназначен для хранения разнообразной металлопродукции, включая бухты проволоки, для хранения которых выделен отдельный участок, оснащенный мостовым краном-штабелером грузоподъемностью 1,0 т. Проволоку из экспедиции приема грузов на участок хранения транспортируют автопогрузчиками.

Грузооборот склада составляет 57 тыс. т, а максимальная его вместимость 10,2 тыс. т. Нагрузка на один квадратный метр площади в зоне хранения металла составляет 3,9 т/м8. Удельные капитальные затраты на 1 т грузооборота составляют 17,3 руб. Себестоимость переработки 1 т груза — 3,8 руб.

На крупных складах металла где в значительных количествах хранится однородный по способу поставки и упаковки металл, более эффективно применять специализированные краны — как мостовые, так и стеллажные. Специализированные краны-штабелеры позволяют значительно увеличить полезные нагрузки на 1 м площади, используемой под хранение металла. Примером может служить склад качественной стали и труб снабженческо-сбытового предприятия по поставкам металлопродукции.

Этот склад состоит из двух отделений.’ склада труб и склада качественной стали.

Прокат хранят в высотных стеллажах, обслуживаемых кранами-штабелерами с высотой складирования в отделении труб до 7 м, в отделении качественной стали — до 8,7 м. Склад размещен в закрытом отапливаемом помещении длиной 180, шириной 48, высотой 10,8 м с вводом железнодорожного и автомобильного транспорта внутрь помещения для разгрузки и выгрузки.

Трубы поступают на склад в железнодорожных платформах и полувагонах, а также на грузовых автомобилях с прицепами. Выгрузку производят мостовым 10-тонным краном. Пачки труб укладывают на стеллажи временного хранения (до получения отправочных документов). После приемки трубы с помощью мостового крана перекладывают в специальные складские поддоны. Предварительно трубы торцуют и взвешивают.

Поддоны рассчитаны на хранение до 1,8 до 2,3 т труб в зависимости от длины проката. Поддоны состоят из двух или трех секций, соединенных между собой шарнирами. Каждая секция выполнена из листовой стали ко-рытного профиля толщиной 3 мм. Поддоны с трубами, укладывают на загрузочный роликовый конвейер .

В конце роликового конвейера имеется конечный выключатель, срабатывающий при наезде поддона на концевой упор. Движущийся поддон с трубами наезжает на упор и автоматически останавливается внутри стеллажа. Дальнейшее транспортирование поддона с трубами и их укладка в стеллажи для хранения производятся мостовым специализированным краном-штабелером ОКД-5 грузоподъемностью 5 т, работающим на тех же крановых путях, что и мостовой 10-тонный кран. Высота стеллажей 7,1 м. По высоте на стеллаж укладывается восемь рядов поддонов. Стеллажи выполнены в виде сварных колонн с консольными полками для укладки поддонов. Длина двойных стеллажей — 74,1 м, на них размещают 10 пакетов труб длиной до 7 м или 8 пакетов длиной 9 м, а длина одинарных стеллажей — 89,3 м и на них размещают по горизонтали соответственно 12 или 10 пакетов.

Всего в стеллажах находится 832 поддона с трубами длиной до 7 м. Для хранения труб большей длины (до 9 м) отводится один ряд стеллажей. Все поддоны хранятся в стеллажах и имеют маркировку, соответствующую месту, которое они постоянно занимают. Номер поддона состоит из порядкового номера, стеллажа, вертикального ряда и порядкового номера по горизонтали.

Учет грузов, хранимых на складе, а также учет пустых поддонов осуществляется с помощью ЭВМ. Все данные о металле, хранимом в поддонах, с указанием номеров поддонов находятся в памяти ЭВМ, равно как и номера пустых поддонов, и могут быть выданы по требованию в виде отпечатанной ведомости.

Грузы потребителям выдаются по нарядам, включающим наименование металла, его количество.я номер поддона, в котором хранится требуемый металл. Оператор крана-штабелера извлекает поддон из стеллажа и устанавливает на один из двух роликовых конвейеров, расположенных на участке выдачи труб. Поддон транспортируется роликовым конвейером в зону работы мостового крана. Здесь, в зависимости от наряда, извлекаются все трубы, хранящиеся в поддоне, или часть труб, и поддон возвращается по роликовому конвейеру в зону работы крана-штабелера и устанавливается последним обратно в стеллаж.

Трубы, извлеченные из поддона, подвергают контрольной проверке, взвешиванию и увязывают в пачку. К пачке крепят бирку, на которой кладовщик наносит наименование и марку металла (номер плавки при необходимости), количество, а также наименование предприятий отправителя и получателя. Подготовленная к отправке продукция хранится в стоечных стеллажах в ожидании прибытия автотранспорта или железнодорожных вагонов. По окончании подготовки металла к отгрузке кладовщик закрывает наряды и соответствующая информация вновь вводится в ЭВМ, которая фиксирует выполнение ранее выданного приказа на отгрузку.

Трубы хранятся в стеллажах в ожидании транспорта в течение короткого времени до тех пор, пока не набирается норма повагонной отправки. При поступлении вагонов последние загружаются мостовым 10-тонным краном.

Склад качественной стали занимает один пролет складского корпуса шириной 24 и длиной 180 м. Качественная сталь на склад поступает по железной дороге (на платформах), а также на автомашинах. В склад проходит тупиковый железнодорожный путь, длина которого достаточна для одновременной разгрузки двух железнодорожных платформ. Для разгрузки автомобилей предусмотрен въезд и разгрузочная рамка, рассчитанная на установку одного большегрузного автомобиля

Разгрузка прибывающего на склад металла производится мостовым 10-тонным краном на стоечные стеллажи для временного хранения. Одновременно с приемкой металла производится ввод информации о прибывшем металле в ЭВМ, определяющую дальнейший порядок переработки металла.

Основная часть металла после приемки укладывается для хранения в стеллажи, ЭВМ определяет номера пустых поддонов, в которые должен укладываться металл для хранения.

Поддоны для качественной стали по конструкции аналогичны поддонам для труб. Они рассчитаны на хранение пачек металла длиной до 7 м. Максимальная грузоподъемность поддона 4,5 т.

Качественная сталь, подлежащая укладке в стеллажи, делится на пачки, соответствующие грузоподъемности поддона. Пачки металла мостовым краном укладываются в поддоны, расположенные на загрузочных роликовых конвейерах.

В пролете для качественной стали расположено шесть двойных стеллажей и два — одинарных, образующих семь проходов шириной 1,25 м, в которых работают стеллажные автоматические краны-штабелеры САД-5,0. При высоте склада до низа перекрытий 10,8 м стеллажи загружены на высоту 8,675 м и рассчитаны на укладку 14 вертикальных рядов поддонов. Длина стеллажей 96,9 м (достаточная для размещения 13 пакетов). Общая емкость склада качественной стали составляет 2534 пакета.

Стеллажные краны-штабелеры для длинномерных грузов, осуществляющие установку поддонов в стеллажи и выдачу поддонов из стеллажей, загружаются приводными роликовыми конвейерами, перемещающими поддоны из зоны работы мостового крана в зону работы крана-штабелера. Каждый кран-штабелер обслуживается двумя конвейерами (один — в зоне загрузки и один — в зоне выгрузки), конструкция которых аналогична конструкции роликовых конвейеров, работающих на складе труб. Стеллажные краны-штабелеры для длинномерных грузов выполняют те же функции и в тех же условиях, что и мостовой кран-штабелер, и имеют одинаковые узлы (грузовую платформу, телескопические захваты, кабину оператора).

На складе качественной стали работают семь стеллажных кранов-штабелеров, каждый из которых обслуживает два стеллажа, в проходе между ними уложен крановый рельс, по которому кран-штабелер перемещается.

Управление стеллажными кранами-штабелерами производится автоматически со стационарных пультов управления. Для каждого крана-штабелера имеется отдельный пульт. Пульты всех семи кранов-штабелеров сблокированы на двух площадках, расположенных в зонах загрузки и разгрузки кранов.

Грузы отпускают на участке выдачи качественной стали по нарядам, выдаваемым ЭВМ. В наряде указывается потребитель, наименование и количество металла, номер поддона, в котором хранится требуемый металл. Оператор, работающий на пульте управления, вызывает необходимый поддон. Стеллажный кран-штабелер извлекает поддон из стеллажа и устанавливает его на разгрузочный роликовый конвейер, с помощью которого поддон транспортируется в зону работы мостового крана. Из поддона вынимается весь металл или часть и взвешивается на платформенных весах. Взвешенный металл увязывается в пачку, маркируется и укладывается на передаточную тележку, которая перевозит его в пролет труб на участок отгрузки. Далее металл укладывается в стоечные стеллажи для временного хранения перед отправкой.

Нередко требуется отправка такого количества высококачественного металла, которое не совпадает с весом прутков, хранящихся в поддонах. В этих случаях поддоны снимаются с роликового конвейера и укладываются на настил. Из поддонов мостовым краном вынимаются прутки стали и транспортируются к механической пиле. Обрезанные для отправки прутки металла увязываются в общую пачку для одного потребителя, а оставшаяся часть металла укладывается обратно в поддон, который затем вновь устанавливается в стеллаж. Часть металла отгружается автотранспортом. В этом случае отобранная Качественная сталь, увязанная в пачки, грузится на автомашину, которая может въезжать в пролет для труб или для качественной стали.

Склад имеет грузооборот по трубам — 6 тыс. т, по качественной стали — 28,4 тыс. т. Полезная нагрузка на 1 м2 площади склада качественной стали достигает 5 т/м2. Описанный склад, эксплуатирующийся уже длительное время, и на настоящее время является одним из лучших складов в Европе, как по степени механизации и автоматизации, так и по организации работы.

Этот склад, явившийся прототипом для строительства ряда новых подобных складов, интересен еще и в том отношении, что вводом его в действие была доказана экономическая эффективность применения новых видов складского оборудования при одновременном достижении значительного социального эффекта, выражающегося в том, что коренным образом были улучшены условия труда обслуживающего персонала. Вместо работы под открытым небом десятков грузчиков и стропальщиков, в закрытом отапливаемом складе работают операторы автоматических кранов-штабелеров. Число стропальщиков сокращено до минимума и условия их труда значительно улучшились.

Для механизации складов металла созданы различные виды оборудования и технологических схем переработки металла, среди которых можно перечислить мостовые’ универсальные краны-штабелеры типа ОК, специализированные краны-штабелеры для длинномерных грузов (типа ОКД), стеллажные краны-штабелеры для длинномерных грузов (типа САД), краны-штабелеры с торцевой загрузкой и различные специальные системы для складирования металлопродукции.

С целью выбора наиболее экономичных вариантов механизации складов, определения направлений в создании перспективного оборудования Специальным конструкторским бюро складского оборудования, механизации и автоматизации складов (СКБС) проведена научно-исследовательская работа по изучению условий применения различных типов кранов-штабелеров на складах металла.

Были рассмотрены различные схемы механизации складов металла и выделены следующие пять вариантов схем, имеющих наибольшее практическое значение.

Вариант 1 — тупиковый неотапливаемый склад с мостовым краном-штабелером ОК-5,0, продольным расположением железнодорожных путей и проездом для автотранспорта.

Вариант 2 — такой же с мостовым краном-штабелером ОК-8 или ОК-12,5, снабженным поворотными вилами и крюковым захватом.

Вариант 3 — такой же с автоматическими стеллажными кранами-штабелерами САД для длинномерных грузов.

Вариант 4 — такой же с мостовым специализированным краном-штабелером ОКД для длинномерных грузов.

Вариант 5 — тупиковый неотапливаемый склад металла с поперечным расположением железнодорожных путей и проездом, со специализированным стеллажным краном-штабелером для длинномерных грузов с торцевой загрузкой стеллажей.

Для этих складов принят технологический процесс переработки металлопродукции, в основном соответствующий технологическому процессу, принятому на предприятиях по поставкам металлопродукции Госснаба СССР.

Вариант I. Склад оборудован: одним мостовым краном грузоподъемностью 15 т с гибким подвесом поперечной траверсы; мостовым краном-штабелером грузоподъемностью 5 т типа ОК-5,0, управляемым оператором из кабины; загрузочным устройством, предназначенным для передачи пакетов металлопроката из зоны действия мостового крана в зону действия крана-штабелера; стел-

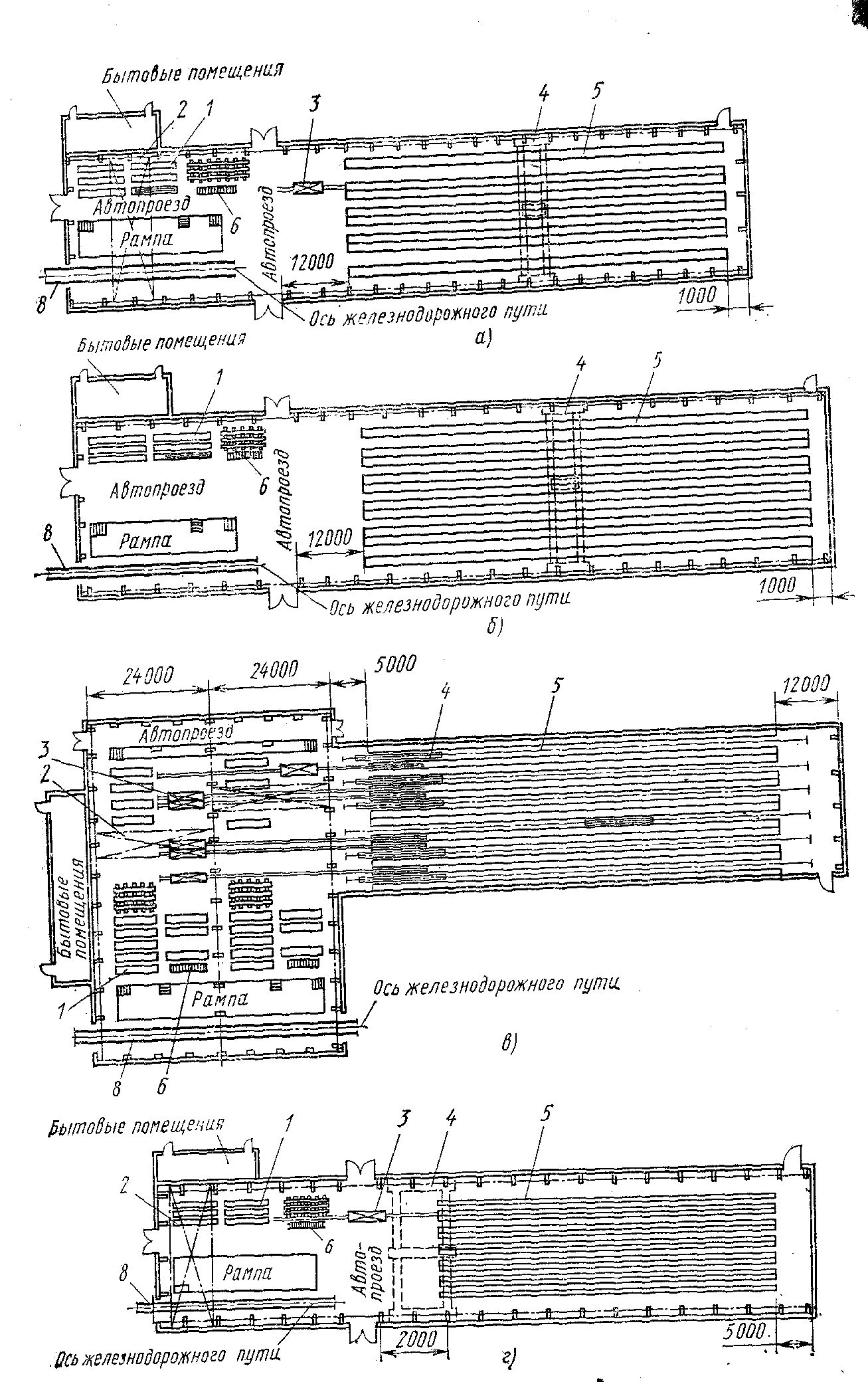

Рис. 9 Схемы складов металла с применением кранов-штабелеров;

а — о мостовым краном-штабелером ОК-5,0; б —- в мостовым краном-штабелером ОК-8,0 или ОК-12,5; в — со стеллажными автоматическими кранами-штабелерами САД-5,0; 8,0 или 12,5; г — с мостовым краном-штабелером ОКД-5,0; д — ео стеллажным краноы-штабелером с торцевой загрузкой стеллажей; 1 — настил; 2 — мостовой кран; 3 — передаточная тележка для загрузки кранов-штабелеров; 4 — кран-штабелер; 5 — стеллаж; 6 — весы; 7 — стеллаж с торцевой загрузкой; 8 — железнодорожный путь

лажами с консольными полками, предназначенными для длительного хранения металлопроката; стоечными стеллажами для кратковременного хранения в экспедициях металлопроката, поступившего без сопроводительной документации, а также для хранения скомплектованных заказов в ожидании отгрузки; настилами для комплектования заказов; торцевателем для выравнивания прутков металлопроката по длине и весами.

Для разгрузки .железнодорожных вагонов и загрузки автомобилей в складе имеется рампа, длина которой позволяет производить одновременно разгрузку нескольких вагонов. В экспедиции имеется проезд, позволяющий въезжать автомобилям поперек склада, вдоль фронта высотных стеллажей, и железнодорожный путь.

Зоны действия мостового крана и крана-штабелера разделены тупиковыми упорами.

Склад предназначен, для хранения, сортового и листового проката черных металлов, а также метизов, чугуна и ферросплавов, которые в ящичной таре могут храниться на отдельных участках стеллажей. Универсальность оборудования достигается в результате переналадки вилочных захватов кранов-штабелеров.

На склад металлопродукция поступает на железнодорожных платформах и в полувагонах. Разгрузка производится мостовым краном. Пакеты металлопродукции с помощью канатных строп извлекают из вагонов и укладывают в стоечные стеллажи. Связки металлопроката должны быть разделены прокладками, которые устанавливают горизонтально, без перекоса, для того чтобы обеспечить свободную последующую застропку пакетов.

В стоечных стеллажах металлопрокат хранится до его приемки, которую проводят только после прибытия товаросопроводительной документации.

Если груз прибыл с необходимой товаросопроводительной документацией и масса отдельных, хорошо упакованных пакетов не превышает грузоподъемности крана-штабелера, то пакеты после проверки массы и сверки марок металлопроката с сертификатом мостовым краном укладываются непосредственно на загрузочное устройство, с помощью которого передаются в зону действия крана-штабелера.

Из стоечных стеллажей пакеты забираются мостовым краном и укладываются на весы. После проверки массы пакета и сверки марок металлопроката с сертификатом В случаях превышения массы груза грузоподъемности крана-штабелера или плохой торцовки и упаковки пакет развязывается, разделяется на отдельные пакеты, затем мостовым краном эти пакеты укладываются в приводной торцеватель.

После торцовки пакет обвязывается непосредственно в торцевателе металлической лентой и снабжается необходимой товаросопроводительной документацией.

Обвязанный пакет с помощью строп забирается из торцевателя мостовым краном и укладывается на загрузочное устройство, которое передает пакет в зону действия крана-штабелера.

С загрузочного устройства пакет забирается краном-штабелером, управляемым оператором из кабины, и укладывается в ячейку, указанную в сопроводительной документации.

При поступлении заказов на выдачу груза оператор крана-штабелера получает соответствующий документ на выдачу из необходимой ячейки определенного количества металлопроката.

Кран-штабелер с помощью вилочного захвата забирает пакет металлопроката из ячейки стеллажа и устанавливает на загрузочное устройство, которое передает пакет в зону действия мостового крана. Если пакет металлопроката соответствует заказу, то он с загрузочного устройства забирается мостовым краном и укладывается или в стоечные стеллажи в отделении отгрузки, или непосредственно в автомобили для отправки потребителю. При укладке в стоечные стеллажи или на автомобили металлопрокат снабжается необходимой товаросопроводительной документацией.

Если пакеты полностью не выдаются потребителю, то они забираются мостовым краном с загрузочного устройства, подаются на комплектовочную площадку, где их распаковывают. Из распакованного пакета отбирается требуемое количество металлопроката и мостовым краном подается к весам. Здесь металлопрокат взвешивают, непосредственно на стропах упаковывают с соответствующей документацией, в которой указаны фактическая масса металла и его марка, и укладывается или в стоечный стеллаж в ожидании отгрузки, или непосредственно в автомобиль для отправки потребителю.

Оставшийся на комплектовочной площадке металлопрокат увязывают в пакет, в документе проставляют массу отобранного металла и массу остатка. Мостовой кран забирает увязанный пакет и укладывает его на загрузочное устройство, которое передает пакет в зону действия мостового крана-штабелера. Кран-штабелер забирает с загрузочного устройства металлопрокат и возвращает его в соответствующую ячейку стеллажа.

Аналогичная технология принята и для других вариантов складов и отличается только применяемым типом кранов-штабелеров. Так, для варианта 2 вместо мостового крана для разгрузки и погрузки транспортных средств используют краны-штабелеры ОК-8 и ОК-12,5, оборудованные устройством для замены вилочных захватов крюковыми и наоборот. Для варианта 3 применены стеллажные автоматические краны-штабелеры типа САД. Для варианта 4 используют мостовой специализированный кран-штабелер типа ОКД, а для варианта 5 — стеллажный кран-штабелер с торцевой загрузкой.

Склады предназначены для приемки металлопродукции (сортового металла, труб, качественной стали и т. д.), поступающей с металлургических заводов, ее складирования и хранения в необходимом количестве и номенклатуре, создания запасов, комплектования заказов, своевременного отпуска и отгрузки потребителям в необходимом количестве и ассортименте. Они универсальны и с некоторыми изменениями и доработками могут быть использованы для хранения и переработки различных видов металлопроката.

При расчете производительности оборудования были определены оптимальные грузообороты, размеры складов и их технико-экономические показатели. Приняты размеры складов, наиболее характерные для применяемого оборудования: ширина пролетов 24 и 30 м, высота помещения 12,6; 14,4 и 16,8 м. Длина складов обусловлена грузооборотом.

Существенной составной частью капитальных затрат на строительство склада является стоимость зданий, снижение которой в значительной мере зависит от новых видов технологии и оборудования.

Здания для складов, обслуживаемых мостовыми кранами-штабелерами, представляют собой типовые промышленные конструкции в их традиционном исполнении. Разработанные комбинированные здания складов, обслуживаемых стеллажными кранами-штабелерами. Экспедиции —- это обычные промышленные здания с опорой перекрытия на железобетонные колонны. Хранилища — специально разработанные для данных складов помещения с опорой крыши на стеллажи и с креплением к стеллажам стеновых панелей. Здания такого типа для складов металла с применением стеллажных кранов-штабелеров наиболее перспективны.

Наиболее низкую стоимость имеют складские здания с опорой перекрытий на стеллажи (варианты 3, 5). В рассматриваемом диапазоне высоты от 12,6 до 16,2 м это уменьшение стоимости составляет 8—12 %.

Расчет производительности оборудования позволил определить оптимальные грузообороты, размеры закрытых складов и их основные технико-экономические показатели.

С увеличением высоты склада свыше 12,6 м увеличивается нагрузка на 1 м2 площади склада, т. е. улучшается использование складской площади и объема. В то же время экономические показатели меняются незначительно. Для данных условий высота 14,4 м является оптимальной. При увеличении высоты складских помещений снижается стоимость строительства складских зданий, но в то же время увеличиваются размеры и металлоемкость складского оборудования.

Во всех приведенных вариантах складов капитальные и эксплуатационные затраты и приведенные расходы при оптимальном использовании оборудования примерно одинаковы, что позволяет оценить методы и средства складирования металлопродукции.

Так, склады с торцовой загрузкой стеллажей мало отличаются по экономическим показателям от складов других типов и они эффективны только при одинаковых размерах пакетов по длине и ширине, т. е. менее универсальны, чем другие склады. Поэтому следует отказаться от проектирования и строительства типовых складов с торцовой загрузкой стеллажей и от создания оборудования для них, оставляя возможность предприятиям в конкретных, достаточно обоснованных случаях создавать оригинальные склады.

Технико-экономические показатели складов металла с применением кранов-штабелеров выше технико-экономических показателей складов металла, оснащенных мостовыми и козловыми кранами. Причем технико-экономические показатели закрытых складов с применением кранов-штабелеров в ряде случаев выше, чем технико-экономические показатели преобладающих открытых складов металла. В то же время капитальные затраты на 1 т грузооборота закрытых складоь с применением кранов-штабелеров составляют 7,3—14 руб [8].

Строительство закрытых складов металла, оснащенных кранами-штабелерами, вместо открытых крановых эстакад позволит снизить потери металла от коррозии (при открытом хранении металлопроката на складах в течение 60 суток потери от коррозии в среднем составляют 1,5—2,0 % от его массы); улучшить условия работы обслуживающего персонала; повысить производительность труда; значительно сократить земельные участки, отводимые под строительство складов металла.

Для дальнейшей реализации, очевидно, следует принять две следующие основные схемы механизации складов металла.

В универсальных складах при хранении металлопродукции различных видов и грузооборота до 40—60 тыс. т наиболее эффективно использовать мостовые краны-штабелеры типа ОК., оборудованные грузозахватными устройствами, позволяющими заменять вилочные захваты на крюковые и наоборот.

В крупных складах металла с большим грузооборотом (до 200 тыс. т и более) наиболее эффективно применять стеллажные автоматические краны-штабелеры типа САД, позволяющие максимально использовать объемы зданий и уменьшить до минимума их площади, а также площади застройки всей металлобазы.

При предлагаемой компоновке складов можно более рационально решить ряд вопросов, связанных с организацией работы на складах. Так, более удобно можно отгружать часть металлопродукции сразу после приемки, непосредственно потребителям (так называемый транзитный металл) без загрузки его в стеллажи. Благодаря многопролетной экспедиции повышается производительность при разгрузке и погрузке вагонов, сокращается срок их простоя, так как погрузочно-разгрузочные работы могут вестись одновременно в нескольких пролетах. Имеется возможность расширения складов в результате установки дополнительных стеллажей или удлинения пролетов экспедиции.

Современные склады металла — это сложные механизированные предприятия для складской переработки продукции. Помимо кранов-штабелеров они име«от оборудование для разгрузки и погрузки транспортных средств; для транспортирования металлопродукции в складе; для взвешивания, торцовки, увязки пакетов; для предварительной резки и раскроя металла, а также стеллажи и тару.

Для погрузочно-разгрузочных работ на складах металла, как правило, применяют мостовые краны различной грузоподъемности. Наиболее удобны краны с двумя крюками, позволяющие ориентировать груз при проведении погрузочно-разгрузочных работ и при транспортировании по складу. На складах металлопроката длинномерные грузы не должны поворачиваться в плоскости склада, чтобы не увеличивать площади для проходов и проездов. Транспортирование грузов в складах металла также осуществляется мостовыми кранами или кранами-штабелерами. Краны-штабелеры типа ОК оборудованы взаимозаменяемыми грузозахватными устройствами.

При применении стеллажных кранов-штабелеров и специализированных мостовых кранов-штабелеров грузы из зоны работы мостовых кранов в зону работы кранов-штабелеров транспортируют роликовыми конвейерами или специальными рельсовыми тележками.

Роликовые конвейеры выполняют приводными, с цепными приводами. Для лучшего попадания поддона и направления его движения в головной части конвейера наклонно устанавливают направляющие ролики. Роликовые конвейеры применяют только для транспортирования пакетов из зоны работы мостовых кранов в зону работы кранов-штабелеров.

Остальное транспортирование пакетов производится мостовыми кранами. Развитые транспортные системы на складах металлопроката не применяются, так как при большой длине проката (до 9 и 12 м) они занимали бы значительные площади.

На складах металла используют только металлические стеллажи. Это связано с тем, что при укладке грузов на консольные стеллажи возникают значительные изгибающие нагрузки как в полках, так и в стойках. Бетон или железобетон для таких целей непригоден, тем более, что в складах металла, относящихся к низким группам по пожароопасности, огнестойкость стеллажей не имеет большого значения. Стеллажи, как правило, выполняют из швеллеров или двутавровых балок в виде колонн (стоек), к которым приварены поперечные консольные полки. При изготовлении стеллажей в виде двухветвевых стоек консольные полки служат поперечными связями. Изготовлять стеллажи более выгодно на месте их монтажа путем сварки в стапеле из заранее нарубленных заготовок. Несложен также и монтаж стеллажей. Готовые стойки с помощью автомобильного крана устанавливают в пролете склада и после выверки соединяют между собой в продольном направлении. Стеллажи для стеллажных кранов-штабелеров в верхней части соединяют и в поперечной плоскости.

Металлоемкость стеллажей для складов металла значительно меньше, чем стеллажей для тарно-штучных грузов. Значительно больше металла расходуется на изготовление тары—до 100—150 кг на 1 т хранимого металла. Поэтому прежде всего следует определять необходимость применения тары. При отправке потребителям металла пачками, без распаковки тара не требуется. Однако при этом должно быть обеспечено выполнение достаточно жестких требований к пачкам металла. Пачки должны быть увязаны прочно, не должны выступать отдельные прутки металла и места скрутки.

При необходимости частичной отгрузки металла из пачек должна быть определена трудоемкость разбивки пачек и сопоставлена со стоимостью эксплуатации тары (поддона), включающей также амортизацию. Только при значительном экономическом эффекте применение тары может быть оправдано.

В общем случае поддоны следует применять при хранении качественной и инструментальной стали, цветных металлов, когда материал отгружается отдельными прутками или кусками прутков и длине хранимых прутков может быть разной.

Поддоны для хранения длинномерного металлопроката выполняют или сплошные, или решетчатой конструкции. Для хранения тонких прутков поддоны должны быть сплошного сечения из листовой стали. При хранении металлопроката большого сечения поддоны могут иметь решетчатую конструкцию.

Интересна конструкция секционных поддонов, примененных на складе качественной стали. Две или три секции поддона соединены между ссбой шарнирами. Каждая секция представляет собой корыто из листовой стали, к днищу которого снаружи приварены продольные швеллеры, служащие в качестве подставок и для направления поддбиов по роликовому конвейеру.

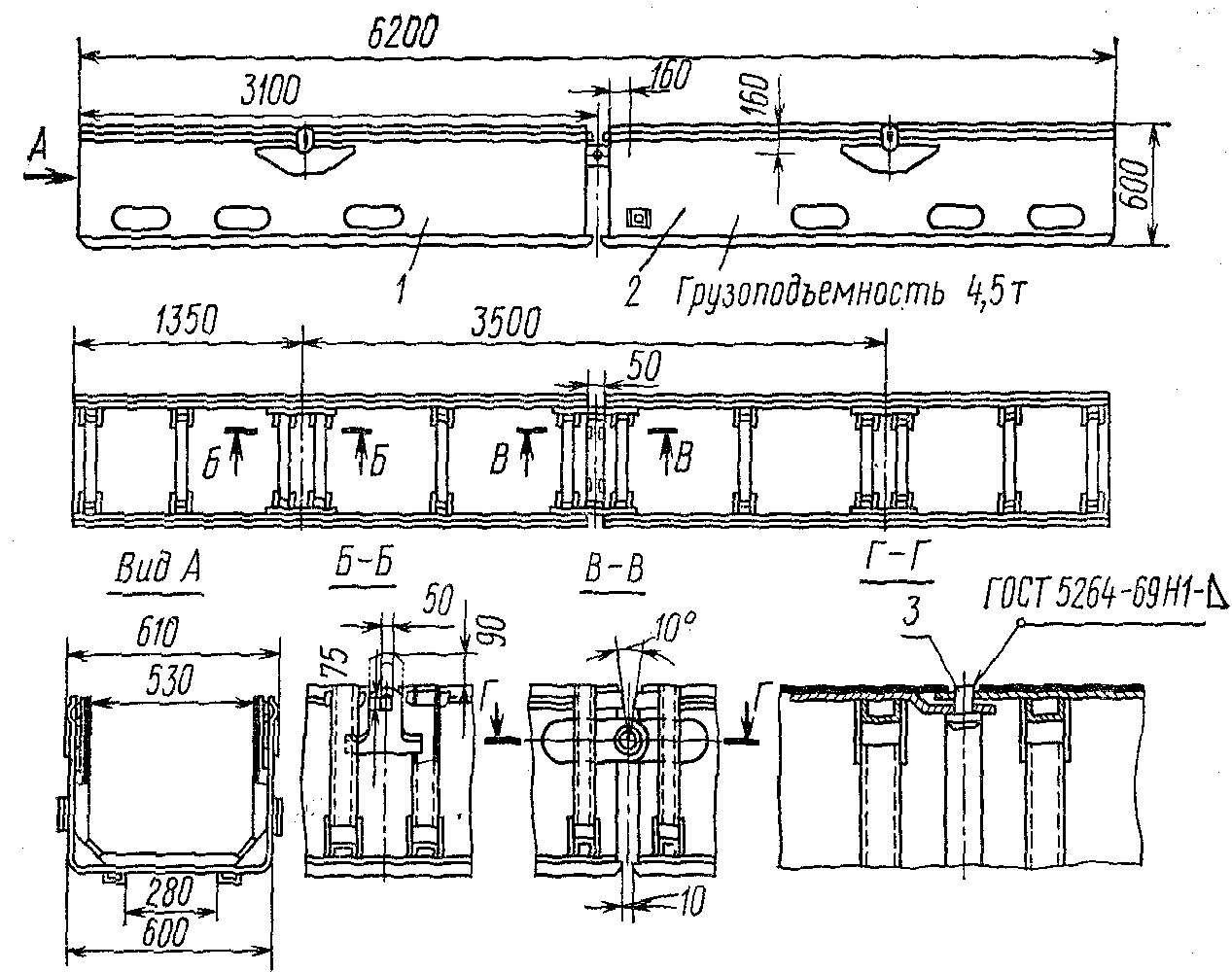

Рис. 10. Схема поддона для длинномерных грузов:

1 — секция поддона левая; 2 =- секция поддона правая; 3 — шарнир

Внутри корыта приварены в поперечной плоскости шпангоуты, увеличивающие прочность поперечного сечения и служащие для формирования геометрического сечения пачки хранимого металла. Между этим металлом и бортами поддона остается пространство, необходимое для заведения и вытаскивания строп.

Скобы для зачаливания поддонов при транспортировании мостовым краном выполнены плавающими и утоплены в пределах размеров поддона. Это позволяет лучше использовать пространство стеллажей. При укладке поддона в стеллаж он благодаря шарнирам принимает форму полок. При транспортировании мостовым краном поддон принимает форму хранимого в нем металлопроката, изогнутого под действием силы тяжести.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Склады металла, их оснащение и организация работы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы