Строй-Техника.ру

Строительные машины и оборудование, справочник

Время, затрачиваемое на захват и освобождение груза, составляет от 20 до 80 % общей продолжительности цикла работы крана, поэтому производительность кранов находится в прямой зависимости от конструктивных качеств захватных устройств и правильного подбора их к конкретному грузу и условиям работы с ним.

Выбор типа и технических характеристик грузозахватных устройств является важным этапом в разработке комплексных схем механизации погрузочно-разгрузочных работ с различными грузами. Основные требования к грузозахватным устройствам следующие:

— простота и прочность конструкции, обеспечивающие надежность и безопасность работы;

— обеспечение повышения производительности погрузочно-разгрузочной машины;

— минимальная собственная масса, что связано с производительностью машины и расходом энергии на 1 т перерабатываемого груза;

— минимальная продолжительность захвата и освобождения груза (автоматизация этих операций);

— универсальность, обеспечение сохранности перерабатываемого груза; соответствие требованиям техники безопасности и охраны труда.

Грузозахватные устройства различаются большим разнообразием по конструкции и назначению. Пока общепринятой классификации их не существует. По принципу действия грузозахватные устройства делятся на три группы: присоединяемые к грузу (застройка) и отсоединяемые от него (отстропка) вручную рабочими-стропальщиками, автоматически без их участия и присоединяемые к грузу вручную, а отсоединяемые автоматически. Грузозахватные устройства, кроме того, могут быть универсальными, обеспечивающими захват грузов различной конфигурации и размеров, и специальными, приспособленными для грузов определенного вида. К универсальным грузозахватным устройствам относятся стропы, грузозахватные крюки и траверсы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

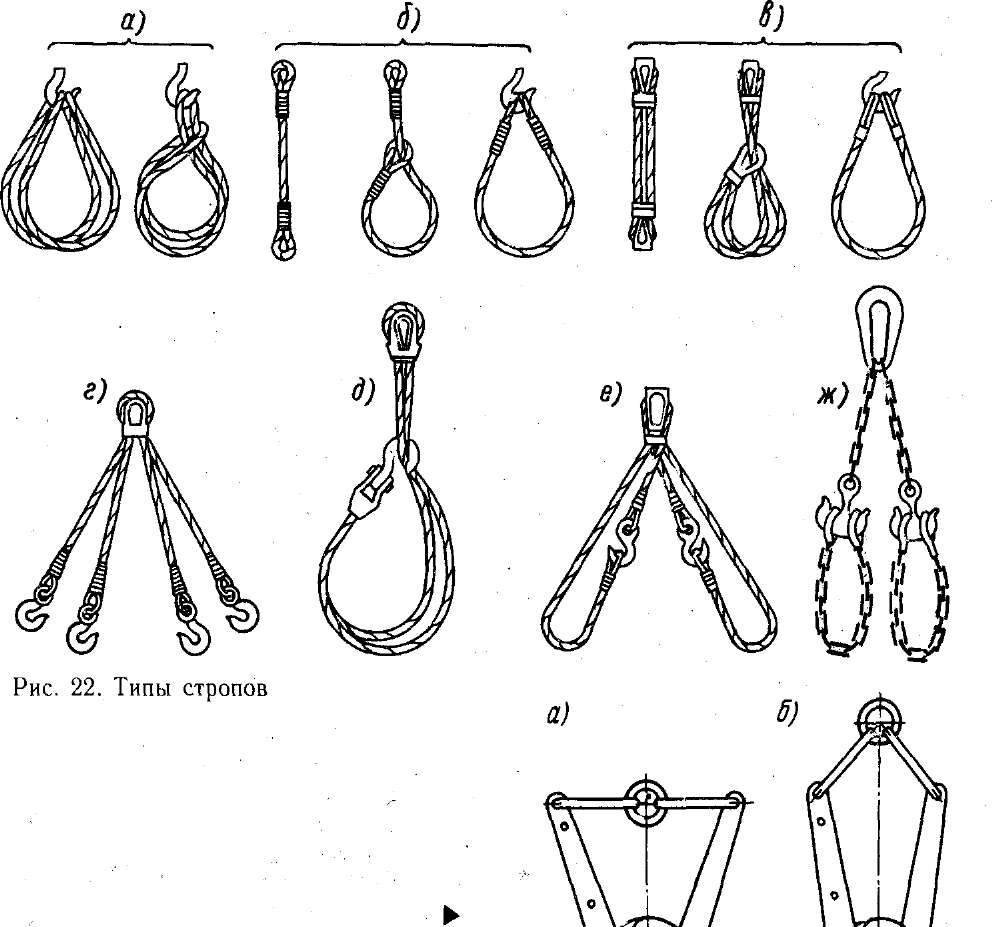

Стропы бывают различной конфигурации. Изготовляют их в виде кольцевого каната, отдельных его отрезков с коушами на обоих концах или с коушем на одном конце и крюком или несколькими крюками на другом. При использовании стропов, показанных на рис. 22, д, крюк, скользя по канату, затягивает петлю на грузе. Недостаток стропов из стальных канатов — их скручивание, поэтому для тяжелых грузов часто используют цепные стропы.

Размеры грузозахватных крюков регламентированы стандартами. Крюки малой грузоподъемности крепят непосредственно к канату. Крюки стреловых, козлоеых и мостовых кранов подвешивают на шариковой опоре к траверсе крюковой подвески. Крановые крюки изготовляют двух основных типов: однорогие и двурогие. И те, и другие могут быть цельноковаными, штампованными или пластинчатыми. Каждый крюк снабжен клеймом завода-изго-товителя и паспортом, где указаны его грузоподъемность и соответствие материала, из которого он изготовлен, действующим стандартам. Работать с крюками, не имеющими клейма и паспорта, не допускается.

Траверсами в Екде балок (или рам), подвешенных к крюку, перерабатывают длинномерные, громоздкие и тяжелые грузы. Иногда траверсы используют, чтобы объединить усилия дЕух кранов для подъема одного груза.

Специальные грузозахватные устройства можно разделить по видам грузов, для переработки которых они применяются: штучных, пакетированных, насыпных и контейнеров. Грузозахватные устройства для штучных грузов бывают механические (клещевого или рычажного типа), электромагнитные и вакуумные.

Клешевые захваты удерживают груз действием силы трения, зависящей от усилия нажатия. Оки удобны в эксплуатации, так как ускоряют захват и освобождение груза.

Рис. 1. Клещевой захват в открытом (а) и закрытом (б) положениях

электромагниты бывают круглые типа М и прямоугольные типа ПМ. Первые используют для переработки сравнительно мелких металлических грузов (болванхи, чушки-отлизкл), вторые — для проката (листовая и прутковая сталь, рельсы, трубы и др.). Грузоподъемность и производительность электромагнитов злзисят от рабочей плоскости захвата, которую можно увеличить, совместно используя два или три электромагнита.

Принцип действия вакуумных захватов заключается в том, что в установленной на поверхности груза камере создается разряжение воздуха (вакуум), в связи с чем под действием атмосферного давления возникает сила взаимодействия (притяжения) между грузом и захватом.

Особенно эффективны вакуумные грузозахватные устройства при транспортировании и монтаже конструкций и изделий из относительно воздухонепроницаемого материала с гладкой поверхностью (стекло, металл, мрамор, гранит, дерево, бетон, полимерные материалы и др.). Конструкции этих устройств и характер их использования зависят от способа разряжения воздуха в вакуумной камере, методов ее девакуумирования и др. По способу получения вакуума в камере различают насосные, эжекторные и безнасосные захваты. Более всего распространены захваты с насосом, который соединен с вакуумной камерой, контактируемой с грузом. Камеры имеют в месте контакта резиновые уплотнительные элементы.

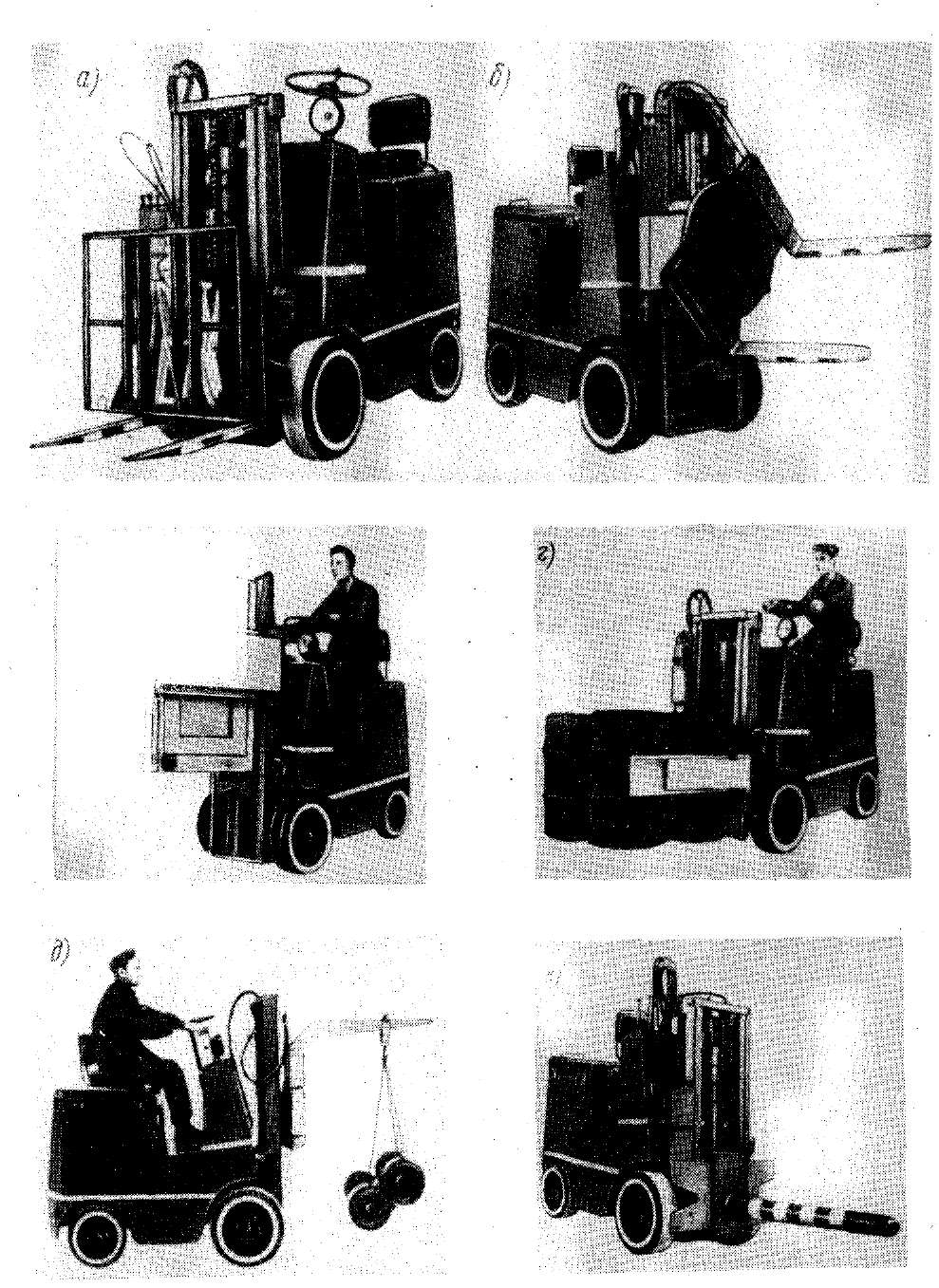

Для штучных и пакетированных грузов при переработке их погрузчиками используют сменные грузозахватные устройства.

Для того чтобы предохранить пакет штучных грузов от рассыпания, на него сверху накладывают прижимную рамку, сталкива-тель позволяет сдвинуть пакет с грузозахватных вил.

Для механизации трудоемких и опасных работ (застропки и от-стропки универсальных среднетоннажных контейнеров) разработаны специальные грузозахватные устройства, называемые автостропами. Наиболее эффективен из них принятый на контейнерных площадках дистанционно управляемый захват, разработанный ЦНИИ и ХИИТом. Захват предназначен для механической застропки и отстропки контейнеров массой брутто 3 и 5 т, оборудованных подъемными устройствами в виде рымов. При помощи специального Т-образного соединения он подвешен к механизму поворота, связанному с грузоподъемными тросами крана. Электрооборудование для управления захватом установлено в кабине машиниста крана. Питание электроэнергией осуществляется гибким кабелем.

Рис. 2. Сменные грузозахватные устройства на погрузчике:

а — вилы со сталкивателем; б — вилы с поворотной головкой; в — боковой захват; г — кантователь с боковым захватом; д — безблочная стрела; е — штырь для грузов с отверстием

Захват состоит из рамы, двух двигающихся по ней кареток с четырьмя захватными устройствами, винтового привода, механизма наводки. Каждое захватное устройство содержит четыре крюка, два из них предназначены для застропки 3-тонных и два для 5-тонных контейнеров. Механизм наводки состоит из двух шарнирно подвешенных в одной плоскости фиксаторов, которые приводом кареток могут раздвигаться, занимая два положения, соответствующие размерам контейнеров. При раздвижении кареток захватные устройства входят в пазухи рымов контейнеров.

Грейферы — основные захватные приспособления для сыпучих грузов (уголь, руда, песок, гравий, щебень, и др.). Это дистанционно управляемые приспособления. В зависимости от системы подвески, замыкания и размыкания челюстей грейферы бывают одно-, двух- и четырехканатными, а также приводными. По числу рабочих челюстей различают грейферы двух- и многочелюстные.

Рис. 3. Схема работы одноканатного грейфера

Двухчелюстные грейферы используют главным образом для перегрузки мелкокусковых сыпучих грузов и лесоматериалов; многочелюстные — для переработки крупнокусковых сыпучих грузов, металлолома, чушек чугуна и др. По назначению грейферы подразделяются на нормальные и специальные. Нормальные грейферы используют на основных перегрузочных операциях с навалочными грузами; специальные служат для вспомогательных работ — подгребания остатков грузов и зачистки вагонов (подгребающие грейферы).

По характеру воздействия на зачерпываемый груз различают грейферные механизмы с интенсифицирующими устройствами и без них. К последним относятся вибрационные грейферы. В их конструкции для ускорения внедрения челюстей в груз применяются вибраторы.

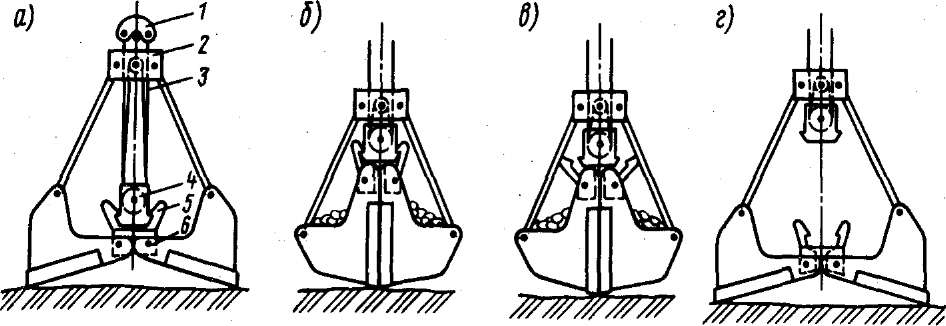

Одноканатные грейферы представляют собой группу автоматических зачерпывающих устройств, навешиваемых на крюк крана (съемные грейферы) или связанных с подъемным его канатом (несъемные грейферы). Рассмотрим принцип одноканатного грейфера. В момент зачерпывания головка грейфера и траверса связаны промежуточной блочной обоймой, висящей на канатном полиспасте. На нижней части обоймы и на траверсе находятся детали, образующие при соединении друг с другом запорное устройство 5. При стягивании полиспаста скобой траверса сближается с головкой и челюсти поворачиваются вокруг шарниров, внедряясь в груз и зачерпывая его. Поднятый груженый грейфер перемещают к месту разгрузки. Здесь головка отсоединяется от траверсы в момент касания грейфером опорной поверхности, при этом челюсти раскрываются либо сразу, либо при подъеме обоймы.

Раскрытый грейфер возвращается за новой порцией груза. При опускании грейфера к грузу запорные устройства снова соединяют головку с траверсой.

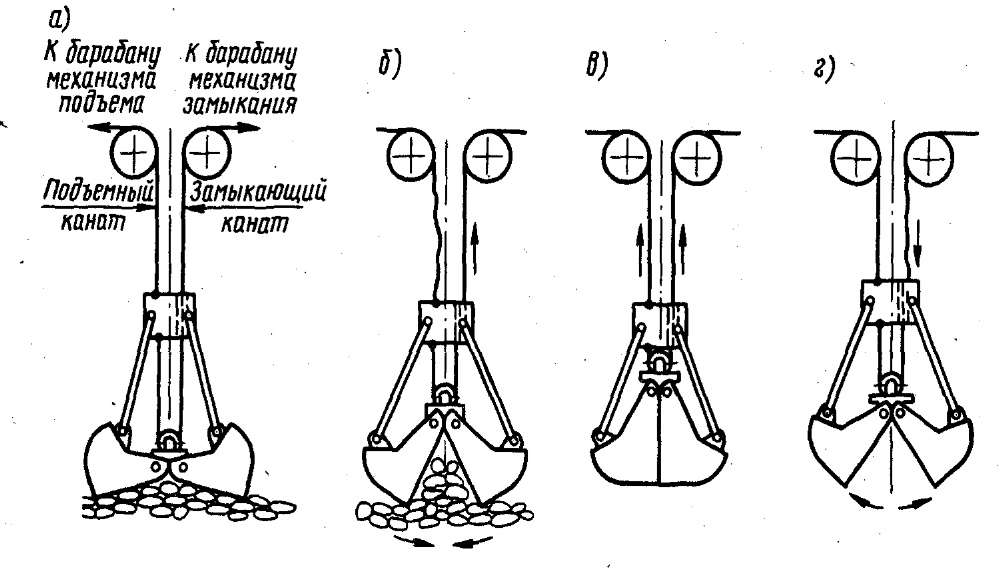

Рабочий цикл двух- и четырехканатных грейферов включает следующие операции:

— опускание порожнего раскрытого грейфера на груз — скорость опускания подъемного и замыкающего канатов одинаковая;

— зачерпывание груза — смыкание челюстей замыкающим канатом и ослабление подъемного каната;

— подъем груженого грейфера – участвуют две группы канатов;

— освобождение груженого грейфера от груза — раскрытие челюстей при ослабленном замыкающем канате и неподвижном подъемном канате.

ВНИИПТМАШ разработал моторные двухчелюстные грейферы с винтовым приводом. Электродвигатель, установленный на траверсе и связанный через фрикционную муфту с входным валом редуктора, вращает эксцентриковый выходной вал редуктора.

На выходном вале укреплены коническое зубчатое колесо и звенья шарнирных соединений, в которые вмонтированы конические зубчатые колеса. На корпусе фрикционной муфты установлен электромагнитный тормоз. Конические зубчатые колеса соединены с винтами, поводком и упором. Поводковое устройство обеспечивает в начале работы угловой люфт зубчатого колеса относительно винтов. При первом обороте эксцентрикового вала челюсти совершают принудительное колебательное движение, расталкивая материал. Дальнейшее вращение вала сцепляет поводок с упором; начинают вращаться винты. Гайки перемещаются и закрывают челюсти. Благодаря эксцентриковому валу И челюсти при зачерпывании совершают вынужденное пульсирующее движение, что способствует лучшему заполнению грейфера.

Рис. 4. Схема работы двухканатного грейфера

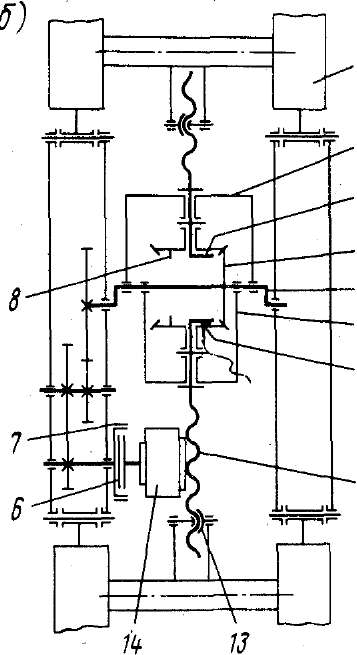

Рис. 5. Моторный грейфер с винтовым приводом:

а — схема общего вида; б — кинематическая схема привода

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сменные грузозахватные устройства"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы