Строй-Техника.ру

Строительные машины и оборудование, справочник

Ежегодно через базы снабжения сельскохозяйственных предприятий колхозам и совхозам поставляют более 80 тысяч наименований запасных частей к тракторам, автомобилям и машинам.

В зависимости от габаритов, массы и конфигурации запасных частей различают следующие способы пакетирования:

— с помощью одноразовых средств;

— на плоских поддонах;

— в стоечных поддонах;

— в ящичных поддонах;

— с применением специализированных средств;

— с использованием полиэтиленовой пленки.

Пакетирование с помощью одноразовых средств. Этот способ считается наиболее простым и экономически выгодным, поскольку такие средства имеют небольшую стоимость и не требуют затрат на их врзврат, амортизацию и ремонт. Укладывая изделия по определенной схеме, придают пакету такую форму, при которой его можно перерабатывать с применением различных видов грузоподъемных механизмов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

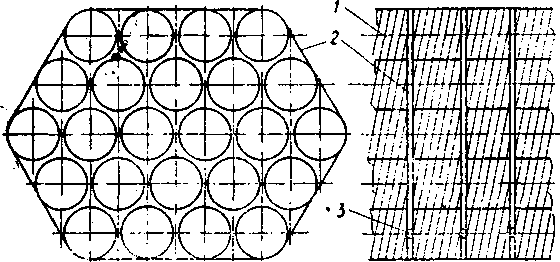

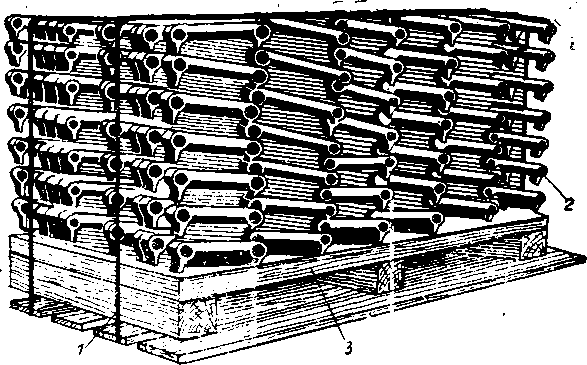

На рисунке 1 в качестве примера показан транспортный пакет из пружин, сформированный с помощью трех обвязок разового пользования из металлической ленты. Шестигранная форма позволяет удобно захватывать его вилочными захватами с одной из торцовых сторон независимо от того, на какой грани он стоит. Габариты и число пружин зависят от диаметра последних.

С помощью обвязки из проволоки пакетируют ведущие колеса и башмаки гусеничных тракторов, рессоры и рессорные листы автомобилей и ряд других изделий. Пакет (масса до 1 т) ведущих колес вмещает до 20 изделий.

На рисунке 3 показана одна из схем специального формирования и скрепления пакетов. Для погрузочноразгрузочных работ используют погрузчики с вилочным захватом. -

Форма некоторых изделий позволяет получить пакет в виде параллелепипеда, усеченной пирамиды и т. п. Изделия укладывают на бруски. Обвязки проходят по изделиям и брускам, которые создают необходимый просвет для ввода вилочного захвата.

При пакетировании с применением одноразовых средств необходимо проводить анализ форм и размеров изделий, условий их упаковки, транспортирования и хранения. Из грузов, поступающих на базы снабжения сельскохозяйственных предприятий, наиболее удобно пакетировать крупные детали или сборочные единицы (запасные части) тракторов, автомобилей и сельскохозяйственных машин, некоторые виды длинномерных изделий и строительных материалов.

Рис. 1. Пакет пружин горячей навивки:

1 — пружина горячей навивки; 2 — металлическая лента; 3 — пряжка.

Пакетирование на плоских поддонах. Плоский поддон — средство пакетирования с площадкой без надстроек. Он приспособлен для механизированного перемещения при погрузочно-разгрузочных, транспортных и складских работах.

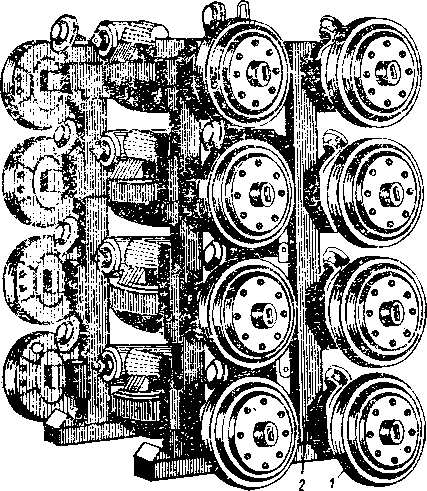

Рис. 2. Пакет ведущих колес трактора ДТ-75:

1 — деревянный брус; 2 — ведущее колесо.

Рис. 3. Схема специального формирования и скрепления пакета:

1 — дощатый ящик с грузом; 2 — металлическая лента; 3 — пряжка.

Плоские поддоны применяют для пакетирования тарно-штучных грузов. Они могут быть изготовлены из дерева, металла, пластмассы и других материалов, имеющих достаточную прочность и долговечность конструкции. В зависимости от рода груза, условий транспортирования и хранения их делят на многооборотные (многократного применения) и одноразовые (ограниченного срока эксплуатации).

Многооборотные поддоны. На их крайние бруски наносят: товарный знак предприятия-изготовителя; сокращенное обозначение месяца и года изготовления; массу брутто в тоннах.

По конструкции плоские поддоны бывают: однонастильные с одной площадкой, опирающейся на поперечные бруски или на ножки; двухнастильные с двумя настилами (вверху и внизу), разделенными брусками или шашками. Поддон, который можно захватывать с четырех сторон, называется четырехзаходным, а с двух — двухзаходным.

Однонастильные плоские поддоны типа П2 и П4 с одной рабочей поверхностью наиболее экономичны и удобны для компактных и сгруппированных грузов. Их захватывают вилочным погрузчиком или стропами крановых погрузчиков. Такие поддоны применяют при транспортировании кирпичей, некоторых строительных материалов, тяжелых материалов в деревянных ящиках и т. п.

Типы и параметры плоских поддонов

Поддоны с двумя настилами 2П4, 2ПО4 и 2ПВ2 могут быть четырех- и двухзаходные. Они включают верхний и нижний щиты. Нижний щит придает дополнительную прочность. Грузы пакетируют как на верхней, так и на нижней плоскостях.

Двухзаходные поддоны более прочны и надежны в эксплуатации и дешевле в изготовлении по сравнению с четырехзаходными (применяют при перевозке пакетированных грузов в контейнерах), которые, в свою очередь, удобны для выполнения перегрузочных операций.

В поддонах с выступающими верхними и нижними настилами брусья располагаются на определенном расстоянии один от другого с расчетом, чтобы края щитов выступали за них. Такие поддоны перемещают оборудованными стрелой автопогрузчиками, кранами, ручными тележками и обычными автопогрузчиками с вилочными захватами.

Для широкого обращения используют деревянный двухнастильный четырехзаходный поддон с габаритами 800X1200 мм и грузоподъемностью 1 т.

Внутри предприятий и складов применяют поддоны с размерами 1000X1200 мм. Их перевозят на транспорте общего пользования только по соглашению грузоотправителя, грузополучателя и транспортных организаций.

Широкое распространение получили перевозки запасных частей на плоских поддонах. При выборе типа поддона необходимо тщательно рассмотреть габариты грузов, их конфигурацию, а также характеристики подъемно-транспортных механизмов и подвижного состава. Одним из основных показателей служит масса брутто — наибольшая допустимая масса поддона с полным грузом в процессе нормальной эксплуатации.

Многооборотные поддоны рассчитывают на укладку их с грузом в штабеля. Поддон, установленный на пол, должен выдержать нагрузку, равную не менее его четырехкратной массы брутто.

При укладке запасных частей в пакет необходимо стремиться к максимальному использованию площади. Для храпения в ячейках стеллажа его высота не должна превышать 900 мм. Некоторые изделия можно формировать в пакеты меньшей высоты при условии, что будет полностью использована грузоподъемность транспортных средств. В таблице 3 приведены габариты пакетов для перевозки различными видами транспорта.

Схемы укладки изделий выбирают с учетом наиболее полного использования вместимости и грузоподъемности вагона, применения наименьшего количества материалов для скрепления, трудоемкости формирования пакета и других факторов.

Рекомендуемые габариты пакетов для перевозки

Предварительное скрепление нескольких изделий значительно повышает прочность пакета.

Для пакетов, сформированных на плоском поддоне, необходимо, чтобы их верхняя поверхность была ровной и параллельной нижней опорной поверхности. Это достигается тем, что на пакет устанавливают деревянный щит, по которому проходит обвязка. В тех случаях, когда они образуют ровную поверхность, достаточно установить два деревянных бруска или положить картонные прокладки, которые предохраняют их поверхности от повреждений при транспортировании.

Одним из основных требований, предъявляемых к пакету, считается обеспечение сохранности изделий и его прочности при механизированной погрузке и выгрузке, складской переработке и перевозке от поставщика к потребителю. Для этого важно сохранить форму пакета за счет подбора надежных средств соединения деталей.

Для скрепления пакетов используют средства многократного и разового применения. Последние выполняют из стальной проволоки (ГОСТ 3282—74), стальной ленты (ГОСТ 3560—73, ГОСТ 6009—74 и ГОСТ 503—84), круглой стали (ГОСТ 2590—71), алюминиевой катанки (ГОСТ 13843—78), синтетических канатов и лент, стальных канатов, склеивающих технических лент, полипропиленового шпагата и полиэтиленовой термоусадочной пленки.

Рис. 4. Пакет тормозных колодок к автомобилю ЗИЛ-130:

1 — тормозная колодка; 2 — металлическая лента; 3 — деревянный щит; 4 — плоский поддон.

Наибольшее распространение получили разовые обвязки из металлической ленты, концы которой соединяют с помощью пряжек или пломб. Для натяжения, а также просечки ленты и пломбы применяют лентонатяжные или обвязочные машины.

При формировании пакетов из изделий, упакованных в картонные коробки, их склеивают специальными полимерными клеями, прочность которых снижается по истечении определенного времени.

Деревянные ящики, уложенные в пакет, обвязывают металлической лентой или проволокой, пропущенной под верхний настил поддона. Для их скрепления также служат средства многократного применения: металлические пояса, гибкие и полужесткие металлические стропы, металлические стяжки и кассеты. К ним относится, например, устройство, состоящее из двух пар брезентовых ремней, соединенных по концам попарно с помощью колец. К кольцам крепят трос, на который свободно надевают овальное кольцо с натяжным рычагом. К рычагу монтируют цепь с крюком на конце. Приспособление включает два натяжных рычага и две цепи.

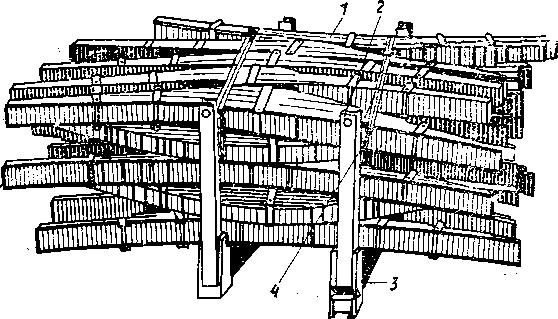

Рис. 5. Пакет звеньев гусениц трактора ДТ-75:

1 — металлическая лента; 2 — звено гусеницы; 3 — плоский поддон.

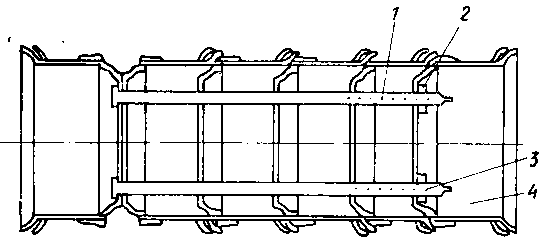

Рис. 6. Накет головок блоков цилиндров автомобиля ЗИЛ-130:

1 — головка цилиндров; 2 — плоский поддон; 3 — металлическая лента; 4 — деревянный щит.

Для обвязки пакетов применяют также ленты из полимерных материалов с высоким сопротивлением разрыва (около 20 кг/мм2). Они не подвержены коррозии.

Полимерную ленту скрепляют металлическими зажимами, склеивают или сваривают. Возможно также использование ремней из натуральных нитей. Их затягивают специальными замками и эксплуатируют многократно.

На плоском поддоне целесообразно формировать пакеты из запасных частей с размерами, равными или кратными размерам поддона. На рисунках 4…6 показаны пакеты, размещенные на деревянных поддонах.

Для пакетирования Отдельных грузов применяют вспомогательные приспособления, позволяющие значительно расширить номенклатуру перевозимых на них деталей. Они представляют собой металлические скобы различных форм и размеров, выполненные так, что их можно быстро крепить к поддону и снимать с него.

Одноразовые поддоны изготавливают из прессованного картона, отходов древесины и других дешевых материалов. Они имеют малые массу и объем.

При эксплуатаций одноразовых поддонов отпадает необходимость их возврата, а также исключаются затраты на ремонт.

К легким поддонам относят профильные, изготовленные из многослойной фанеры.

Фанерный поддон предназначен для кратковременного хранения и транспортирования штучных и тарноупаковочных грузов. Он представляет собой единый профильный щит, состоящий из плоской средней части, двух симметрично расположенных трапецеидальных гофр и двух боковых горизонтальных элементов.

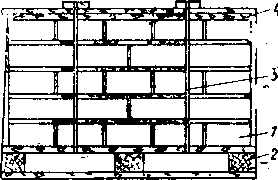

Рис. 7. Одноразовые плоские поддоны:

а — из гофрированного картона; б — деревянный однонастильный; в — пластмассовый; г — для транспортирования волнистых листов; д — с лапками; е — в виде гофрированного щитка.

К преимуществам профильных поддонов по сравнению с плоскими деревянными относят:

— значительную экономию древесины за счет использования низкосортного материала;

— возможность массового их изготовления на фанерных заводах;

— легкость и прочность конструкции;

— отсутствие металлических стяжек и гвоздей;

— малая занимаемая площадь при хранении и транспортировании порожних поддонов (в 3 раза меньше, чем для плоских).

За рубежом разработаны опытные конструкции поддонов из пластмасс, которые по сравнению с деревянными и металлическими имеют малую собственную массу и не впитывают влагу. Отсутствие выступающих частей (гвоздей, шурупов и т. п.) исключает повреждение грузов. Поддоны не подвержены коррозии. Их легко очищают горячей водой или паром. В качестве материалов для изготовления используют полиэтилен, полистирол и другие термопласты. Однако такие поддоны пока эксплуатируют в незначительном количестве из-за большой стоимости. В перспективе они могут найти широкое применение.

Пакетирование в стоечных поддонах.

Стоечным называется поддон со свободными или скрепленными связями, расположенными обычно по углам.

По ГОСТ 9570—84 различают следующие типы стоечных поддонов:

— 2С — с двумя несъемными стойками;

— 4С — с четырьмя несъемными стойками;

— 4СО — с четырьмя несъемными стойками и обвязкой;

— 4СС — с четырьмя съемными стойками;

— 4ССО — с четырьмя съемными стойками и съемной обвязкой.

При прямых и смешанных перевозках грузов рекомендованы стандартные стоечные поддоны грузоподъемностью 1 т размерами в плане 835X1240 мм и высотой не более 1150 мм. При этом допускают укладку пакетов в штабеля в несколько ярусов по высоте. Каждый поддон, установленный на пол, должен выдерживать нагрузку, равную их четырехкратной массе брутто.

Стоечные поддоны используют для пакетирования грузов, подверженных сминанию (хрупкие, легко повреждающиеся, в недостаточно прочной таре и т. и.), а также неправильной формы и сложной конфигурации. Запасные части перевозят в универсальных и специализированных стоечных поддонах, позволяющих механизировать процесс.

Широкое применение получил стоечный поддон для межзаводских перевозок аккумуляторных батарей, которые раньше упаковывали в бумагу и перевязывали шпагатом. Затем их поштучно укладывали в железнодорожные вагоны или кузова автомобилей в один — три яруса. Между ярусами помещали древесную стружку или деревянные бруски.

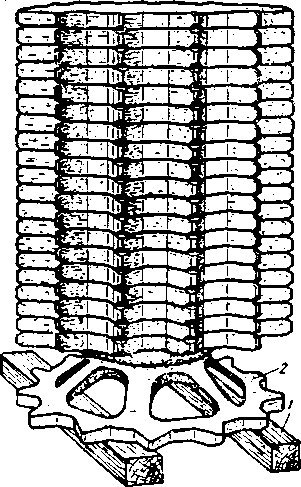

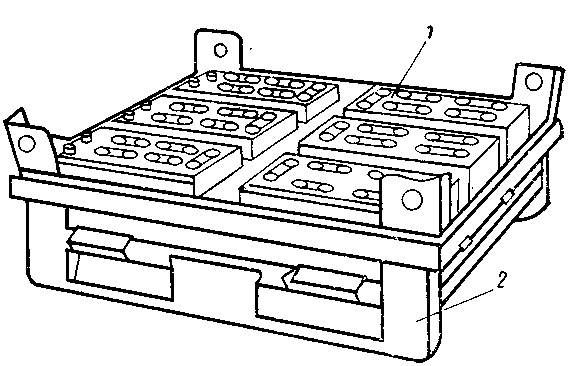

Рис. 8. Пакет аккумуляторных батарей:

1 — аккумуляторная батарея; 2 — стоечный поддон.

Такой способ перевозки характеризовался высокой трудоемкостью и себестоимостью перегрузочных работ, так как число ручных перевалок на отдельных маршрутах достигало десяти и более. Грузоподъемность транспортных средств и складские помещения использовались не полностью. Кроме того, повреждалось до 7% батарей.

Внедрение пакетных перевозок дает возможность комплексно механизировать погрузочно-разгрузочные работы, обеспечив 100%-ную сохранность батарей. Время простоя транспорта под погрузкой и выгрузкой снижается в 3 раза.

Стоечные поддоны применяют также для перевозки и хранения крупногабаритных сборочных единиц и деталей. Например, поддон для ведущих мостов автомобилей представляет собой сварную конструкцию. Она состоит из боковых стоек и поперечных балок. К боковым стойкам приваривают фиксаторы для быстрой и надежной установки одного поддона на другой. Его грузоподъемность 2000 кг, размеры в плане 1300Х Х1100 мм и высота 885 мм.

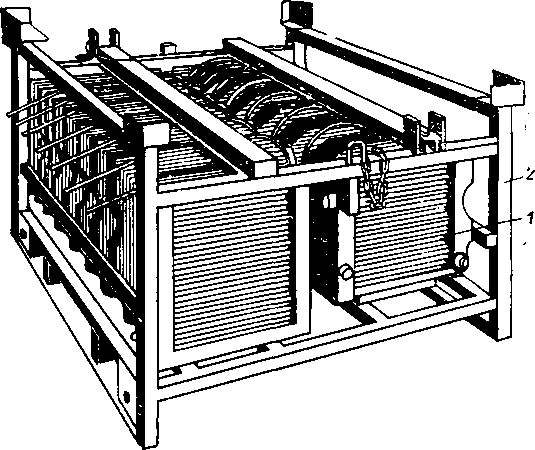

На рисунке 9 представлен пакет из легковесных крупногабаритных деталей машин. Поддон выполнен в виде унифицированного каркаса из труб квадратного сечения.

Рис. 9. Пакет легковесных крупногабаритных изделий:

1 — крышка багажника; 2 — стоечный поддон.

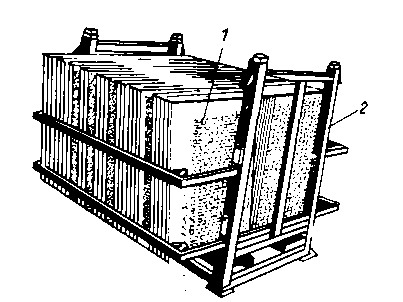

Рис. 10. Пакет радиаторов автомобилей «Москвич»:

1 — радиатор; 2 — стоечный поддон.

Качество поверхности и геометрию деталей можно сохранить за счет их групповой укладки, изолируя одну от другой съемными гребенчатыми ложементами.

Для транспортирования, складирования и многоярусного бесстеллажного хранения радиаторов автомобилей применяют стоечный поддон, выполненный из труб квадратного сечения. Радиаторы устанавливают на поддон на ребро в два ряда с фиксацией гребенками ложементов. Для устойчивости их прижимают специальными запорными устройствами. Чтобы предохранить от повреждения окрашенные поверхности, места соприкосновения необходимо покрывать резиной, а опорные нижние элементы — древесиной.

Поддон вмещает 20 радиаторов к автомобилю типа «Москвич». Его габариты 1200X1140X770 мм. Он обеспечивает комплексную механизацию погрузочно-разгрузочных и складских работ.

Пакетирование в ящичных поддонах. Различают решетчатые со сплошными сменками, разборные, неразборные и складные поддоны. Их используют для пакетирования изделий без упаковки или в первичной упаковке, требующих защиты от воздействия внешней среды, а также мелких запасных частей к автомобилям, тракторам и сельскохозяйственным машинам. Ящичный поддон (835X1240 мм) с четырьмя несъемными стенками и крышкой обозначают 4ЯК — 835X1240 по ГОСТ 9570—84.

К таким поддонам предъявляют следующие основные эксплуатационные требования:

— сохранность грузов при транспортировании, загрузке и выгрузке;

— удобство в работе, прочность и долговечность;

— возможность штабелирования;

— экономичное использование средств механизации;

— рациональное размещение в подвижном транспортном составе — железнодорожных вагонах, кузовах и прицепах автомобилей и контейнерах;

— рациональная организация рабочих мест, учет продукции и повышение общей производительности труда.

Ящичные поддоны изготавливают из дерева, металла, пластмассы и других материалов, обладающих достаточной прочностью и долговечностью конструкции.

Поддоны из гофрированных стальных листов, применяемые для перевозки и хранения запасных частей, отличаются высокой прочностью. Настил выполнен из гладкой или гофрированной листовой стали. Гофрированные стенки позволяют на 20% снизить металлоемкость за счет уменьшения их толщины. При этом прочность и надежность не снижаются. Срок службы обычно рассчитан на шесть лет. Усиленная верхняя кромка стенок обеспечивает устойчивое штабелирование.

В зависимости от назначения поддоны могут быть изготовлены с крышкой или без крышки. Обычно их перегружают вилочными погрузчиками и кранами. Поддон с открывающимся дном используют для груза, который по техническим условиям сохранности может высыпаться под действием силы тяжести.

Ящичные поддоны, оборудованные петлями и скобами для переработки кранами, можно опрокидывать при выгрузке и затем снова возвращать в первоначальное положение.

Для пакетирования запасных частей служит производственная тара. В соответствии с ГОСТ 18338—73 под производственной понимается тара, предназначенная для хранения, перемещения и складирования грузов. При массе брутто 0,25 т и более ее используют как многооборотное средство пакетирования при межзаводских и междуведомственных перевозках.

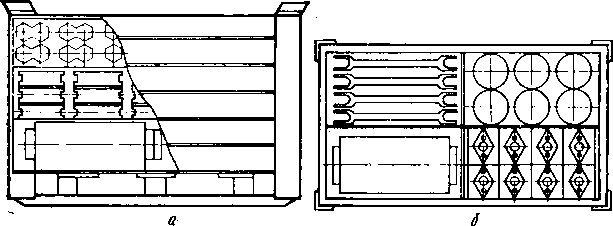

В ящичный поддон или производственную тару укладывают запасные части одного или нескольких наименований. При этом рекомендуется отделять их один от другого прокладками или щитками из картона, фанеры, оргалита и других материалов. В зависимости от числа и характера перевозимых изделий различают послойную и секционную укладки.

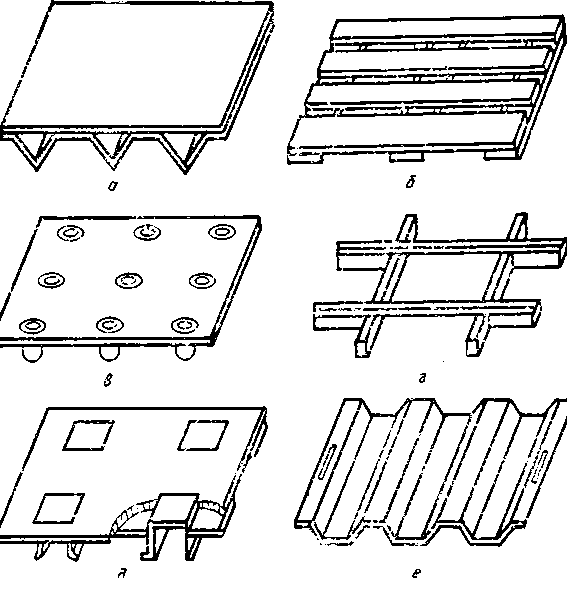

Рис. 11. Укладка запасных частей в многооборотную тару:

а — послойная; б — секционная.

При послойной укладке в нижних слоях размещают более прочные изделия, а в верхних — хрупкие. После заполнения поддон или тару закрывают крышкой и пломбируют. В тех случаях, когда не хватает металлических крышек, используют деревянные, которые крепят с помощью обвязок.

Основные технические данные многооборотной тары и ящичных поддонов

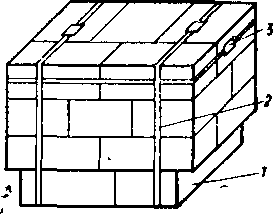

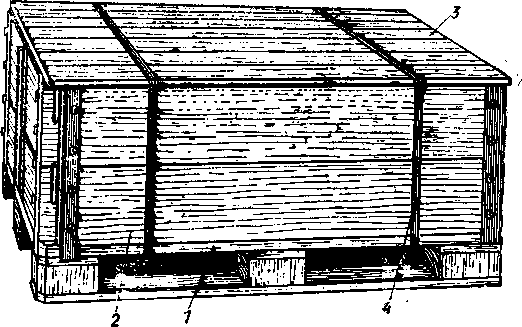

Рис. 12. Складная ящичная многооборотная тара:

1 — плоский поддон; 2 — модульная надставка; 3 — деревянная крышка; 4 — обвязка из металлической ленты.

Существует несколько типов ящичных поддонов и многооборотной тары:

— ящичная тара для механизированной погрузки, разгрузки и складирования штучных грузов;

— поддон ОС-7558 для складирования крупногабаритного стекла автомобилей и тракторов;

— поддон 4Я—835Х1240Д для механизированной погрузки, разгрузки, транспортирования и складирования мелких штучных грузов.

Разработана конструкция деревянно-металлической ящичной тары (рис. 12). Съемные складные модульные надставки высотой 432 и 632 мм размещают на стандартном деревянном поддоне размером 800X1200 мм. Они представляют собой деревянные стенки, соединенные по углам и в середине короткой стороны металлическими шарнирными петлями. Сверху тару накрывают крышкой. ,

В случае необходимости боковые стенки можно наращивать постановкой дополнительных модульных надставок. Для удержания от бокового смещения модульные надставки снабжают специальными лапами по углам.

После укладки изделий основание, боковые стенки и крышку обвязывают стальной лентой и при необходимости пломбируют. Тара считается многооборотной и после расформирования пакета в колхозе или совхозе подлежит возврату на базы снабжения сельскохозяйственных предприятий. Преимущество такой тары заключается в том, что ее отгружают и хранят в разобранном виде на малой территории, штабелируют в два-три яруса и загружают (выгружают) в автотранспорт или железнодорожный вагон с помощью вилочного или кранового погрузчика.

Пакет порожней тары состоит из нескольких комплектов (основание, боковые стенки и крышка). При высоте 1 м он вмещает четыре комплекта. Разбирает или собирает такую тару один рабочий за 0,5…1,0 мин.

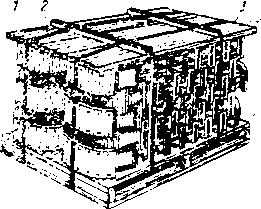

Рис 13. Пакет передних мостов автомобиля ЗИЛ-131:

1 — передний мост; 2 — средство пакетирования.

Рис. 14. Пакет рессор, сформированный с помощью жестких строп:

1 — рессора; 2 — стойка; 3 — нижняя опора; 4 — круглозвенная цепь.

Пакетирование с применением специализированных средств. Для перевозки мостов, рессор, дисков колес, дверей, маховиков и других изделий служат специализированные средства. Это позволяет получить пакет, пригодный для переработки различными средствами механизации, а также обеспечить сохранность изделий при погрузочно-разгрузочных и транспортно-складских операциях. Рассмотрим отдельные виды средств, которые представляют наибольший интерес.

Для транспортирования передних мостов автомобиля ЗИЛ-131 используют специализированное средство каркасного типа. Оно состоит из четырех сварных элементов, собранных с помощью фиксируемых клиньев. Габариты пакета: длина 2300 мм, ширина 1150 и высота 2115 мм. Масса брутто составляет 4000 кг. В него входят восемь мостов.

Многооборотные жесткие стропы предназначены для перевозки рессор, а также длинномерных изделий. Жесткий строп состоит из нижней опоры и двух шарнирно сочлененных с ней стоек. На одной стойке крепят круглозвенную цепь, а на другой — замок, фиксирующий ее свободный конец. В замке находится отверстие для проволочного шплинта. Обе стойки оканчиваются нишами с расположенными в них стропо-вочными рымами.

Пакет рессор формируют на двух жестких стропах и стягивают сверху цепью, которую натягивают специальным механизмом. В таком виде пакеты перевозят автомобильным и железнодорожным транспортом и перерабатывают различными грузоподьемными механизмами. При возврате 15 комплектов жестких стропов складывают в один, аналогичный пакету продукции.

Применение таких многооборотных стропов позволяет механизировать процессы грузопереработки, складирования и сократить простои транспорта при погрузке и выгрузке. Экономическая эффективность составляет 1 руб. на одну тонну транспортируемой продукции. Масса комплекта из двух жестких стропов 60 кг, а грузоподъемность 3000 кг.

Специализированные средства пакетирования картеров мостов грузовых автомобилей ЗИЛ служат для межзаводских перевозок и многоярусного хранения. После доставки продукции их разбирают. Основные технические данные пакетов картеров мостов автомобилей ЗИЛ и из четырех комплектов формируют пакет, который не требует дополнительной тары при перевозке.

Для пакетирования автомобильных дисков колес, а также других изделий со сквозными отверстиями используют стяжки. Это круглый металлический стержень, один конец которого имеет заплечник, а другой — коническую заходную часть с отверстиями под шплинт. Набор отверстий дает возможность перевозить колеса различных типоразмеров.

Пакет дисков формируют на базе двух стяжек, пропущенных через диаметрально противоположные болтовые отверстия. Выступающий конец стяжки фиксируют шплинтом. Колеса комплектуют деталями с целью укрупнения грузовой единицы, а также для ликвидации дополнительных перевалок на последующих стадиях транспортирования и повышения статической нагрузки железнодорожного вагона. После разборки пакетов из стяжек формируют пакет с применением проволочной обвязки. Его возвращают поставщику колес.

Рис. 15. Пакет дисков колес:

1 — отверстие; 2 — шплинт; 3 — стяжка; 4 — диск.

Экономическая эффективность от внедрения пакетных перевозок дисков колес составляет 2,5 руб. на одну тонну перевозимой продукции.

Пакетирование с использованием полиэтиленовой пленки. Пленка представляет собой скрепляющее одноразовое средство. Пакетирование на поддонах или без поддонов с помощью термоусадочной и растягивающейся пленок позволяет получить большой экономический эффект бестарных перевозок.

Сквозь полимерную пленку можно визуально определить вид изделия, что исключает ошибки при выполнении погрузочно-разгрузочных работ. Ее применение в ряде случаев позволяет уплотнить транспортный пакет. Автоматическое оберточное оборудование имеет высокую производительность.

Чтобы выбрать нужный вид пленки для пакетирования груза, уложенного на поддон, необходимо знать ее физико-механические свойства. Если продукция неправильной формы и хрупкая, то целесообразно использовать усадочную пленку. Для неустойчивых к нагреву изделий применяют растягивающуюся пленку. Такие пакеты хранят на открытом воздухе.

За рубежом в качестве упаковочного материала используют полимерные усадочные пленки.

После обертывания пакета груз размещают на поддоне и устанавливают в печь. Пленка нагревается до температуры, при которой снижаются напряжения, вызванные ее ориентацией. Происходит усадка с возникновением усилия сжатия пленки, которое значительно увеличивается при ее охлаждении (на выходе из печи). Продольная и поперечная усадки для двухосно-ориентированных пленок при нагреве соответственно составляют 40…50 и 35…45%, а для одноосно-ориентированных 50…70 и 10…30%.

Значение усилия зависит от типа полимера и технологических особенностей процесса экструзии. Чем оно больше, тем надежнее упаковка. Это играет важную роль для надежного транспортирования продукции.

В качестве усадочной и растягивающейся пленок применяют полиэтилен низкой плотности (0,910… 0,930 г/см3). Он лучше сваривается. Полиэтилен высокой плотности хорошо обрабатывается машинным способом, так как обладает повышенной жесткостью.

На практике используют растягивающую пленку в холодном состоянии. Такую пленку обтягивают без нагрева вокруг пакета и заваривают. Она сжимает груз с усилием, значение которого пропорционально усилию растяжения. Обычно в полиэтилен добавляют сополимер (этилен, эластомер и другие вещества), улучшающий механические и эластичные показатели пленки.

Для упаковывания пакетов в пленку служат различные установки, в том числе и автоматические. Об этом свидетельствует отечественный и зарубежный опыт.

Так, например, в нашей стране создана линия для скрепления пакетов термоусадочной пленкой на поддонах. Она состоит из установки для формирования и надевания чехла из пленки на пакет и туннеля для тепловой обработки пленки. Производительность обработки 35 пакетов в 1 ч. Габариты пакета (вместе с поддоном) 1200X1000X1200 мм. Линию обслуживают два человека (оператор и транспортный рабочий). Она работает в автоматическом режиме.

Сформированный на плоском стандартном поддоне пакет груза подается в установку. Пленка в виде рукава с боковыми складками сматывается с горизонтально расположенного рулона. Поперечный шов сваривается по заданному размеру длины чехла. Готовый чехол отрезается и надевается с помощью четырех захватов на пакет, который затем направляется транспортером в туннель. Там пленка усаживается, плотно обтягивает и скрепляет пакет груза.

В СССР некоторые объединения и предприятия освоили производство термоусадочных пленок из полиэтилена низкой плотности. Так, разработан на промышленном оборудовании технологический процесс получения двухосно-ориентированной пленки (усадка в продольном и поперечном направлениях 40…45%) толщиной 0,03…0,10 мм и шириной до 1000 мм. Освоено производство термоусадочной пленки толщиной 0,03…0,06 мм, шириной 1000… 1250 мм. Ее усадка в продольном и поперечном направлениях соответственно 40 и 20%. Разработана технология получения радиационнб-модифи-цированной полиэтиленовой термоусадочной пленки, отличающейся высокими показателями прочности и большой степенью усадки (до 80%).

Для упаковки мешков с цементом в термоусадочную пленку в стране внедрена линия пакетирования. Она включает следующее оборудование: накопительный рольганг с дозирующим роликом, разглаживающий, направляющий и выходной транспортеры, пакетоформирующую машину к магазин поддонов.

Мешок с цементом с подающего транспортера направляется на рольганг, на котором при накоплении более, пяти мешков транспортер отключается. Далее через дозирующий ролик он поступает на разглаживающий транспортер, который состоит из двух параллельных ленточных транспортеров с регулируемым расстоянием между ними. Здесь же мешкам придаются одинаковые форма, высота, и из них выпускается воздух. Через промежуточный транспортер они попадают на устройство, которое задает им направление дальнейшего движения (узкой либо широкой стороной вперед).

Пакетоформирующая машина укладывает мешки каждого слоя и передвигает их на выходной транспортер, где формируется весь пакет различными способами в зависимости от программы. С выходного транспортера он попадает на упаковочную часть линии, включающую: поперечные и промежуточные транспортеры, автомат упаковывания в пленку, термоусадочную печь, профилирующий и охлаждающий автоматы, кантователь, шесть транспортеров-накопителей, воздуходувку, пульт управления, компрессор, электрощит и гидростанцию.

В автомате упаковывания на пакет надеваются короткий и длинный чехлы. Затем он движется в термоусадочную печь, где при температуре 180…200°С в течение 35…38 с происходит усадка пленки. Далее пакет попадает в комбинированное устройство, где профилируются углы с одновременным охлаждением пленки воздухом. После этого он поступает на кантователь, переворачивается и вновь направляется на автомат упаковывания, где надевается один чехол.

Пакет попадает повторно в термоусадочную печь, далее — на комбинированное профилирующее устройство и на выходные транспортеры. Затем его снимают автопогрузчиком либо краном со специальным вилочным захватом.

Производительность линии 25 пакетов в 1 ч. Применение такой линии позволило механизировать погрузочно-разгрузочные работы, повысить производительность труда и улучшить сохранность цемента при хранении и транспортировании.

Для изготовления пленок используют термоусадочные пластмассовые материалы: этилен, пропилен, винилхлорид, стирол, винилацетат и виниловый спирт.

В Нидерландах используют автоматическую установку для скрепления пакетов на поддонах в термоусадочную пленку. В нее входят конвейер и устройства для обертывания пленкой, ее усаживания и для закрепления пленки под поддоном.

До начала формирования чехла автоматически замеряются размеры пакета с целью использования пленки минимального размера. В результате внедрения установки расход пленки уменьшен на 30%.

В ФРГ разработана автоматическая установка с передвижной рамой. Она предназначена для тепловой обработки пакетов, обтянутых чехлами из термоусадочной пленки.

Сначала тепловой обработке подвергают ножки поддона. Пластифицированная пленка плотно прилегает к поддону под действием газового потока и вытяжного вентилятора. Рама с форсунками перемещается вертикально вверх, нагревает пленку с боковых сторон пакета и останавливается на определенное время над его верхней частью. Вследствие этого гарантируется равномерная усадка пленки также и сверху пакета.

Производительность установки в зависимости от высоты пакетов составляет около 50 пакетов в 1 ч. Передвижение балки с форсунками размещены в горизонтальной плоскости и соответствуют габаритам пакетов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Способы пакетирования"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы