Строй-Техника.ру

Строительные машины и оборудование, справочник

Ремонт заменой поврежденных деталей. Ниже приводятся процессы замены заднего крыла автомобиля после общей разборки кузова, так как данный вид ремонта наиболее часто встречается в практике ремонтных предприятий.

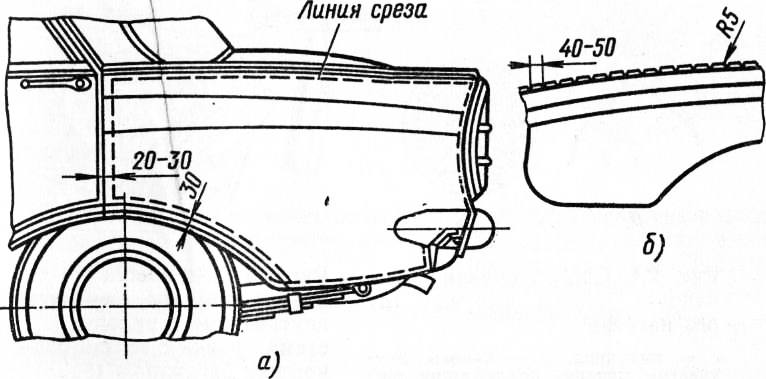

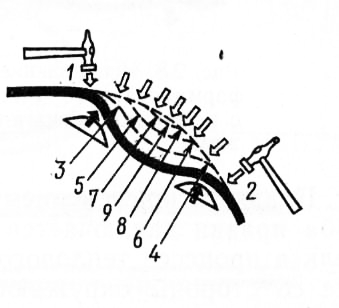

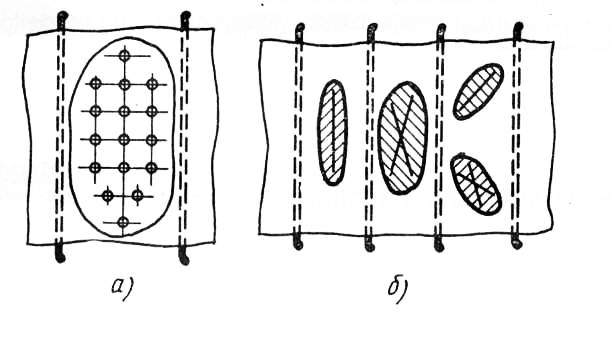

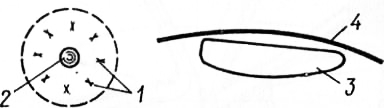

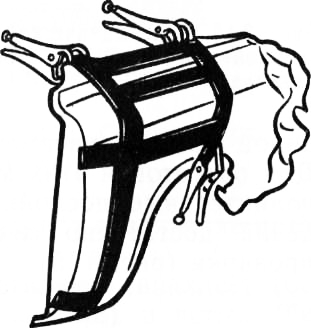

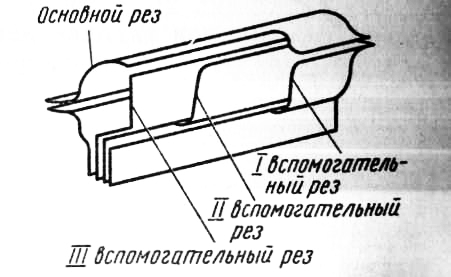

Рис. 1. Замена заднего .крыла легкового автомобиля:

а —разметка линии среза крыла, б — вырезы на фланцах

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Замену заднего крыла, приваренного к кузову автомобиля «Москвич» или «Волга», осуществляют следующим образом. Намечают карандашом или мелом линию среза по всему периметру старого крыла таким образом, чтобы оставить полосы шириной 20 — 30 мм на передней части крыла, по арке проема колеса и верхней части крыла — до его фланца. Старое крыло осторожно вырезают по разметке зачистной машинкой с отрезным абразивным кругом или зубилом и ножницами для резки листового металла, чтобы не повредить внутренние детали корпуса, укрепленные к кузову под крылом в местах выреза. Если после удаления старого крыла оставшиеся на кузове фланцы верхней его части не позволяют тщательно подогнать новое крыло по месту его крепления, эти фланцы удаляют. Высверливают точки контактной сварки со стороны приваренного фланца на глубину его толщины и отсоединяют фланец от кузова с помощью плоскогубцев или тонкого острого зубила. Для высверливания сварных точек следует использовать сверло диаметром 6 мм, заточенное под углом 150— 160°.

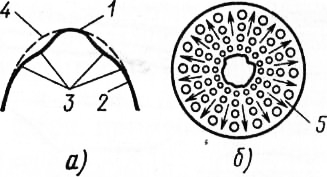

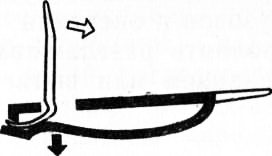

Рис. 2. Способ правки (б) в панелях кузова выпучин (а) без нагрева:

1 — выпучина, 2 — панель, 3 — участки панели, подлежащие растягиванию ударом молотка, 4 — радиус кривизны панели после правки выпучины, 5 — схема направления ударов молотка (указано стрелками) 1 — поддержка, 2 — внутренняя панель, 3 — вмятина, 4 — рих-товочиый молоток, 5 — наруж-няя панель

После обрезки крыла тщательно подравнивают и зачищают до металлического блеска поверхности фланцев, к которым надлежит приваривать новое крыло. На последнем делают вырезы радиусом 5 — 7 мм с шагом 40 — 50 мм по всему периметру подлежащему приварке. Устанавливают и подгоняют по месту крепления новое крыло и плотно прижимают его с помощью струбцины. Сварку производят только по кромкам выкусов в такой последовательности: приваривают в трех-четырех местах верхнюю переднюю часть, затем нижнюю заднюю часть сверху в районе фонаря, а после этого по арке проема колеса и т.д. до окончательной приварки крыла. В процессе сварки и после ее окончания сварной шов проковывают молотком, используя поддержку, а затем тщательно зачищают шов до металлического блеска.

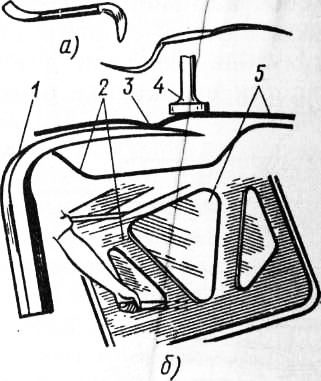

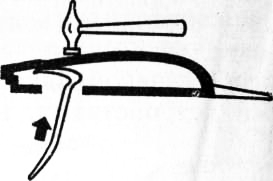

Рис. 3. Поддержки (а) для правки участков, закрытых внутренними панелями и схема правки с их помощью крышки багажника (б):

Правка деформированных панелей и проемов механическим воздействием. Как правило, вмятины в панелях кузовов и оперения, где металл после удара не растянут, выравнивают выдавливанием или вытягиванием вогнутого участка до придания ему правильного радиуса кривизны.

При большом растяжении металла образуются выпучины, которые нельзя исправить рихтовкой. Правку выпучины можно выполнять в холодном или нагретом состоянии. Устранение выпучины в холодном состоянии основано на растяжении металла по концентрическим окружностям или по радиусам от выпучины к неповрежденной части металла. При этом образуется плавный переход от наиболее высокой части выпучины к окружающей ее поверхности панели.

Значительное растяжение металла, имеющее место при устранении выпучины рихтовкой в холодном состоянии, увеличивает истинную поверхность металла на ремонтируемом участке. В результате коррозионная стойкость металла ухудшается. Поэтому правку неровных (волнистых, небольших вогнутых поверхностей) металлических панелей кузовов и оперения механическим способом рекомендуется выполнять разглаживанием специальными устройствами, выдавливанием или вытягиванием с помощью указанных ниже приспособлений, а выпучины править с применением нагрева.

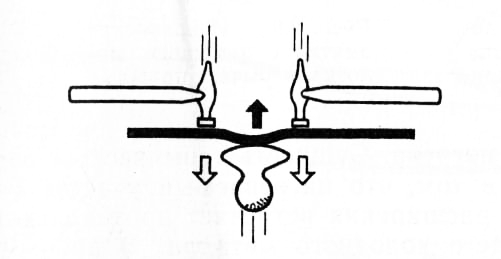

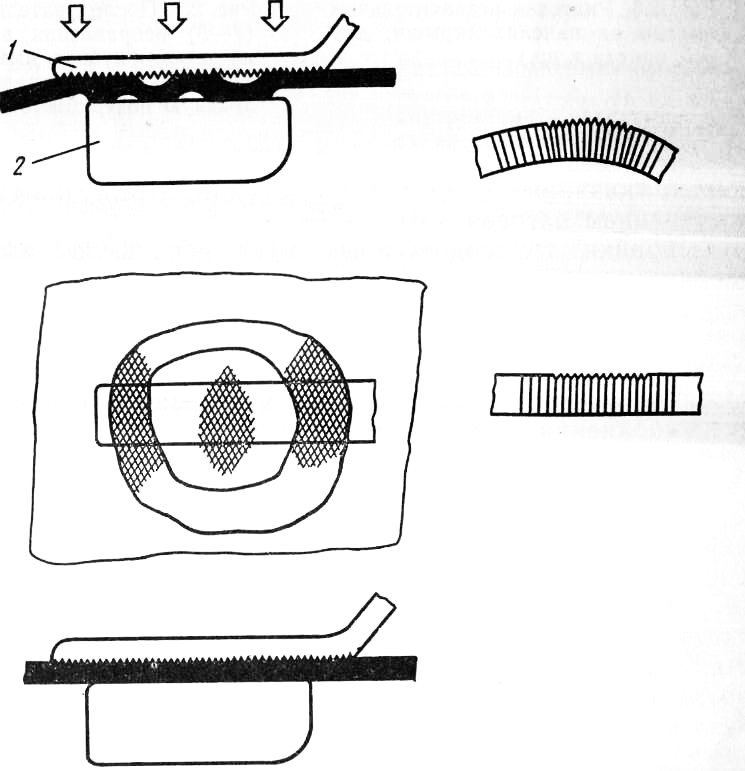

Рис. 4. Рихтовка незначительных вмятин на панелях (крыши, дверей, капота и др.)

Для правки труднодоступных мест используют изогнутые поддержки-лопатки, конец которых можно ввести между внутренними и наружными панелями кузова через зазоры или монтажные люки.

Исправление вмятин на кузовах, имеющих закругленную (овальную) лицевую поверхность, всегда начинают с периферии вмятины и продвигаются к ее центру. Устранение небольших деформаций в панелях в некоторых случаях можно осуществить с помощью рычага-прижима. Приемы работы с этим инструментом, а также с молотком и рычагом-прижимом приведены на рис. 6, 7. При использовании для рихтовки небольших деформационных участков специального рихтовочного молотка (имеет насечку) и наковальни-поддержки металл «не плывет», его длина восстанавливается до первоначальных форм и размеров.

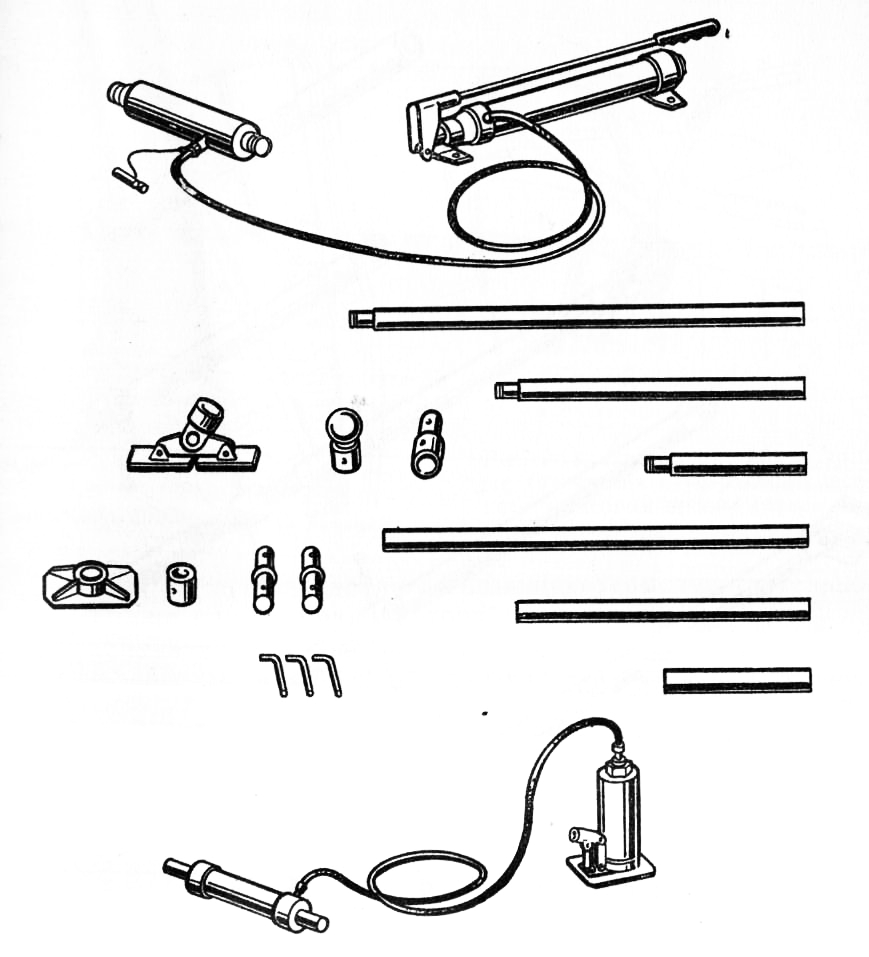

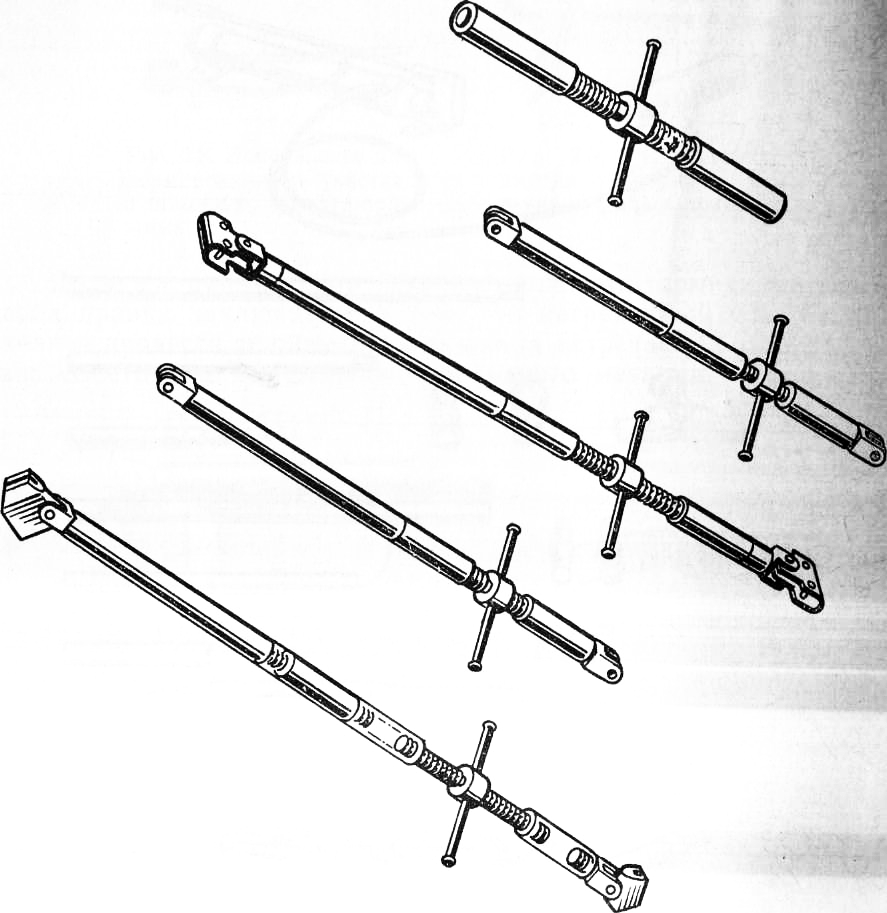

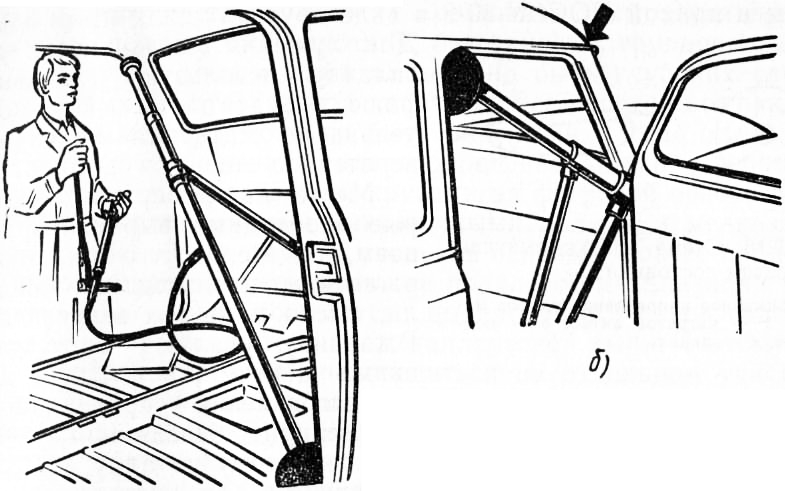

Для правки перекосов проема ветрового стекла, дверного проема используют гидравлические и винтовые растяжки. Правка прогиба в крыше с помощью растяжкц показана на рис. 11, а перекоса в дверном проеме — на рис. 11, б.

Рис. 5. Последовательность (1—9) исправления вмятин на деталях кузова, имеющих закругленную (овальную) лицевую поверхность

Рис. 6. Исправление деформированного участка с помощью рычага-прижима

Рис. 7. Исправление вмятин с помощью молотка и рычага-прижима

Правка с применением нагрева. Сущность термического способа правки заключается в том, что нагреваемый участок панели в процессе теплового расширения встречает противодействие со стороны окружающего холодного металла. В процессе остывания происходит уменьшение выпучины за счет того, что нагретые вокруг нее участки, охлаждаясь, производят стягивающее действие. Как правило, зону нагрева следует располагать как можно ближе к вершине выпучины. Нагревание осуществляется пятнами или полосами с помощью ацетилено-кислород-ной горелки до температуры 600 — 650 °С. Пятна диаметром до 30 мм ориентируют вдоль длинных сторон выпучины. Нагрев начинают на более жестком участке и переходят к менее жесткому. Расстояние между центрами пятен 70 — 80 мм.

Рис. 8. Рихтовка небольших деформированных участков с помощью специального рихтовочного молотка

Рис. 9. Гидравлические устройства для правки кузова

Если форма выпучины приближается к шаровой, то нагрев осуществляется перекрещивающимися полосками или полосой, расположенной по склонам выпучины. Нагрев каждой последующей полосы выполняют после полного остывания предыдущей. Если имеется свободный доступ к выпучине с наружной и внутренней сторон панели, то для ускорения правки можно совместить нагрев с механическим воздействием. При этом самую растянутую часть нагревают небольшими пятнами и ударами деревянного молотка вокруг нагретого пятна «вгоняют» излишек металла в это пятно.

Рис. 10. Винтовые устройства для правки кузова

При правке крутых глубоких вмятин наиболее деформированный участок разрезают, а после осадки сваривают.

Вмятины в панелях кузовов, изготовленных из дюралюминия, трудно поддаются исправлению, так как дюралюминии стареет и сильно упрочняется. Для придания этому материалу пластических свойств его отжигают: нагревают металл до 300 — 350 °С, выдерживают его при этой температуре в течение 45 — 60 мин и затем охлаждают в воде или на воздухе. Температуру нагрева для отжига определяют с помощью термочувствительного карандаша или термоиндикатора.

Рис. 11. Правка прогиба в крыше (а) кузова и устранение перекоса в дверном проеме (б)

Выравнивание поверхности с применением припоя. После выполнения сварных соединений (точечной, газовой, стыковой сваркой и др.), расположенных на лицевой поверхности, производят рихтовку с применением припоя или его заменителя. Рихтовку, а также выравнивание выполняют в процессе изготовления кузовных деталей, сборки и сварки отдельных сборочных единиц кузова и кабин, так как на поверхностях лицевых деталей, как правило, остаются дефекты (вмятины, риски от зажимов и фиксаторов, выплески в местах точечной сварки и т.п.)

Рис. 12. Способы нагрева при правке выпучин на панелях:

а — нагрев патнами, б — нагрев полосами

Для выравнивания лицевых поверхностей применяют припой ПОССУ-18-2 в виде трехгранных прутков с размером сторон 16 мм и припой ПОССУ-ЗО-2 в виде прутков диаметром 8 мм.

Для лужения поверхности под оплавку используют активный флюс в виде пасты. Вспомогательными материалами служат веретенное масло и ветошь.

Места на поверхности, которые необходимо выровнять припоем, тщательно очищают от ржавчины, производственной пыли, масла и других загрязнений. Ржавчину удаляют металлическими щетками, а масла и другие загрязнения — протиркой органическими растворителями (уайт-спирит, бензин и др.). Все сварные швы и переходы от них к основному металлу, прожоги от сварки зачищают по всей поверхности до металлического блеска. На подготовленную поверхность волосяной кистью наносят тонкий слой паяльной пасты и равномерно нагревают газовой горелкой до плавления припоя, содержащегося в пасте. Расплавленный припой растирают по поверхности чистыми обтирочными материалами — ветошью, салфетками и т. п. Получившаяся луженая поверхность должна быть светлой и блестящей. Желтый или синий цвет указывает на перегрев, темные цвета — на наличие грязи, и то и другое недопустимо. Состав (кг) пасты для лужения: цинк хлористый (кристаллический) — 0,11, смачиватель ОП-7 или ОП-10 —0,012, порошок свинца — 0,7, порошок олова — 0,3, вода — 0,13.

Пасту приготавляют следующим образом: взвешивают необходимое количество порошков свинца и олова, перемешивают их до получения однородной массы, взвешивают и загружают в колбу хлористый аммоний, ОП-7, хлористый цинк, воду и все перемешивают до полного растворения солей, в смесь порошков олова и свинца небольшими порциями добавляют готовый раствор солей и перемешивают. Вместо смеси олова и свинца можно применять порошок припоя ПОССУ-ЗО-2 или ПОССУ-30-0,5.

Перед нанесением кашеобразного припоя ПОССУ-18-2 или ПОССУ-ЗО-2 луженую поверхность нагревают пламенем горелки до появления признаков плавления: если по луженой поверхности провести деревянной лопаткой, то должен остаться отпечаток. Пламенем горелки поддерживают температуру, при которой припой находится в кашеобразном состоянии. Такой припой наносят на луженую поверхность и деревянной лопаткой, смазанной веретенным маслом, его уплотняют и выравнивают. Притиркой обеспечивают хорошую его плотность и устраняют возможность появления пор. При этом слой припоя не должен выходить за границу участка. Толщина припоя, наносимого на ровные поверхности, не должна превышать 3 мм. Опаянная поверхность должна быть плотной, без раковин, групповых пор и трещин, кроме того, на ней не должно быть глубоких следов, оставленных уплотнительной лопаткой. Все переходы от припоя к основному металлу должны быть плавными. После опайки поверхность обрабатывают электрошлифовальными машинками типа ШПП-6 с абразивными кругами на фетровой основе № 16, 24, 36, 40, специальными рихтовочными пилами и мелкозернистой наждачной шкуркой на тканевой основе. Процесс пайки является малопроизводительным, не поддается механизации и автоматизации и сопровождается выделениями паров свинца и олова, а во время рихтовки — металлической пыли. Поэтому пайка и рихтовка должны производиться на отдельном участке с хорошей приточно-вытяжной вентиляцией, на котором ежедневно необходимо проводить мокрую уборку. В современных производствах припой стремятся заменить менее токсичными материалами— порошкообразными пластмассами (ТПФ-37) и полиэфирными шпатлевками быстрого отверждения.

Рис. 13. Схема правки выпучин в нагретом состоянии:

1 — примерное направление ударов молотка, 2 — нагретое пятно, Я — поддержка, 4 — панель

Выравнивание поверхности с применением пластмасс ТПФ-37. Для получения качественного покрытия на основе пластмассы ТПФ-37 необходима тщательная подготовка металлической поверхности— обезжиривание и зачистка для создания требуемой шероховатости и хорошей сцепляемости пластмассы с основным металлом. Поверхность следует подготавливать не ранее чем за 8 ч до нанесения пластмассы. Перед использованием порошок пластмассы подсушивают при температуре 70 — 75 °С в течение 2,5 ч, перемешивая через каждые 30 мин. Во время сушки толщина слоя порошка не должна превышать 50 мм. Высушенный материал хранят в герметичной таре, чтобы избежать его увлажнения.

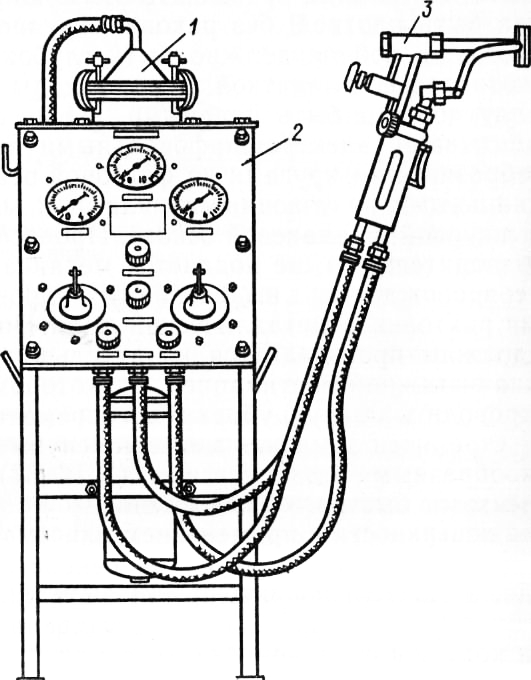

Для нанесения пластмассы ТПФ-37 можно применять установки газопламенного напыления марок УПН-4 или УПН-6-63 со специальными горелками. Для установок подается очищенный от влаги и масла воздух под давлением 0,5 — 0,6 МПа и ацетилен под давлением 0,06 — 0,07 МПа.

Перед нанесением пластмассы поверхность металла нагревают пламенем горелки до появления золотисто-желтого цвета побежалости, соответствующего 200 — 220 °С. Расстояние от головки горелки до поверхности должно быть в пределах 100 — 150 мм. Образование окалины (синих цветов побежалости) на поверхности металла при нагреве недопустимо. Подачу порошка через распылительную горелку необходимо отрегулировать так, чтобы порошок от пламени горелки расплавлялся и изменял цвет от светло-серого до черного. После прогрева металла полным пламенем наносят первый слой пластмассы толщиной не более 0,5 мм, последующие слои — при меньшем пламени. Головка распылительной горелки должна располагаться по возможности перпендикулярно поверхности металла и находиться на расстоянии 100 — 300 мм. На тонкий слой пластмассы черного цвета накладывают основной слой заданной толщины. При этом не следует касаться слоя пластмассы пламенем горелки. При нанесении пластмассы она не должна перегреваться и вскипать. При появлении на поверхности вздутия его быстро снимают деревянной лопаточкой и производят повторное напыление. Готовый пластмассовый слой уплотняют металлическим катком и лопаточкой. Для предотвращения прилипания катка к пластмассе его смачивают водой. Затем пластмассу охлаждают до температуры окружающей среды. Охлажденную пластмассовую поверхность обрабатывают до получения необходимой формы поверхности фибровым диском с зерном № 40. Для труднодоступных мест применяют шабер. Могут применяться специальные рихтовочные пилы.

Рис. 14. Схема установки для нанесения пластмассы:

1 — бак с пластмассой, 2 — пульт управления, 3 — горелка

В настоящее время для рихтовочных работ широко применяют полиэфирные шпатлевки.

Рис. 15. Рихтовочная пила

Полиэфирная шпатлевка ПЭ-00-44 — пастообразная масса светло-серого цвета. Перед применением к 100 мае. ч. шпатлевки добавляют 3 мае. ч. инициатора полимеризации (гипериз). После смешения шпатлевка сохраняет малярные свойства в течение 3 ч при 18—22 °С. Шпатлевку наносят шпателем слоем толщиной 1,5— 1,6 мм на загрунтованную поверхность или прямо на металл. После высыхания при 18 — 22 °С в течение 24 ч или при 60 °С в течение 1,5 ч шпатлевка образует легко шлифуемое покрытие без усадки. Применять шпатлевку рекомендуется под эмали, высыхающие при температуре не выше 80 °С. В настоящее время разработана полиэфирная шпатлевка ПЭ-00-85, высыхающая в течение 60 мин.

После осуществления всех рихтовочных работ кузов передают на окрашивание.

—

После устранения перекосов на силовых стендах или приспособлениях устраняют незначительные деформации деталей кузова механическим воздействием (рихтовкой, вытяжкой) в холодном состоянии или с применением местного нагрева; вырезкой разрушенной части детали с изготовлением ремонтной вставки и использованием бывших в употреблении деталей; За меной деформированных деталей из номенклатуры запасных частей с дальнейшей их подгонкой по месту и сваркой встык или внахлест в зависимости от конструкции ремонтируемого узла.

В настоящее время на СТО широко применяют способ частичной замены кузовных деталей и панелей.

При частичной замене деталей кузовов выполняют разметку границ удаляемого участка и изготовляемой ремонтной детали удаление поврежденных участков деталей кузова, изготовление и подгонку ремонтных деталей, подготовку деталей к сварке, соединение деталей сваркой, выравнивание зон сварных соединений.

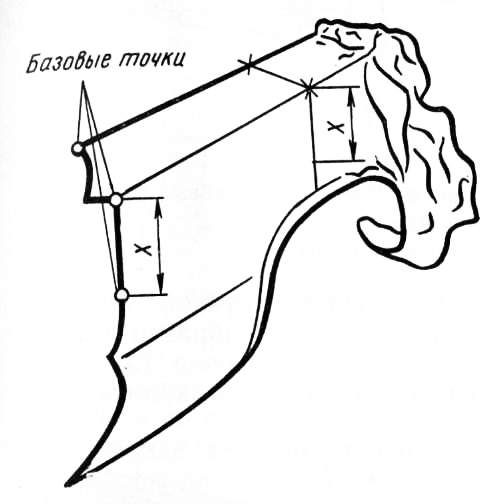

Разметку границ удаляемого участка производят после предварительной установки сопряженных поверхностей деталей или сопряженных деталей с допустимыми зазорами в исходном положении (соответствующее их положение до аварии). Линии разметки наносят по отсчету от базовых точек, шаблону, ремонтной детали. Перед началом разметки визуально определяют и наносят мелом границы заменяемого участка.

Базовые точки отсчета при разметке берут на пересечении характерных линий деталей или на каком-то расстоянии (удобном для замера) от пересечения характерных линий. Затем по отсчету от базовых точек находят координаты точек, определяющие линию отреза поврежденного участка панели. Соединить намеченные точки можно с помощью гибкой металлической линейки, мелованного шнура, нетянущейся клейкой ленты. После окончательного определения и разметки линии реза последнюю переносят точно так же на панель, из которой будет изготовлена ремонтная вставка.

СТО специализируются в основном на определенных моделях автомобилей, а повреждения при всем разнообразии предопределяют деление панелей на 2 — 3 ремонтные зоны, поэтому целесообразно для разметки удаляемых поврежденных зон использовать шаблоны, которые легко изготовить на местах из старых панелей, картона или другого подручного материала. Эти шаблоны должны строго базироваться и закрепляться на панели и иметь сплошную образующую для разметки линии отреза. Базироваться они должны на целой части панели. Например, для работы с передним крылом необходимо иметь 2 шаблона, один, позволяющий базироваться на задней части крыла, второй — на передней его части. При разметке поврежденной панели и изготовлении ремонтной детали следует пользоваться одним и тем же шаблоном.

Шаблон накладывают на ремонтируемую панель или деталь, и по нему отчеркивают линию отреза. Аналогично производят разметку ремонтной вставки.

Линию разметки наносят на оставленную часть панели нпи детали кузова по кромке наложенной ремонтной детали.

Поврежденные участки деталей кузова удаляют резкой панелей, коробчатых сечений, мест соединения панелей, разъединением мест точечной и шовной сварок. При исполнении этих видов ремонтных работ не допускается деформация оставшихся частей панелей и сопряженных деталей.

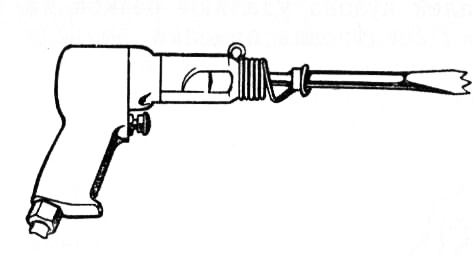

Рис. 1. Разметка по отсчету от базовых точек

Рис. 2. Пример установки разметочного шаблона на поврежденном крыле

Резку панелей можно производить дисковой пилой или пневмомолотком КМП-2М с соответствующим рабочим органом, при этом появляется необходимость в рихтовке кромок; с помощью механических ножниц вырубного типа, а также режущего инструмента: ножовки, шлицовки, «секача», зубила. Во всех случаях необходимо сначала резать панели, а потом жесткости, ее поддерживающие.

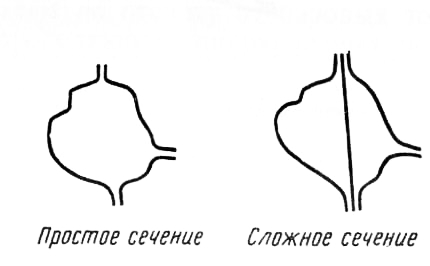

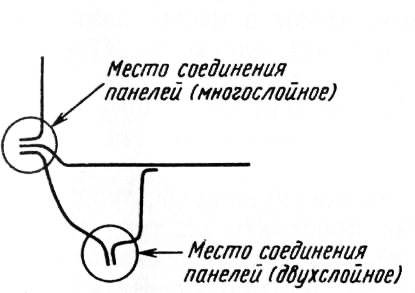

Коробчатые сечения в кузовах легковых автомобилей бывают простые (двухслойные) и сложные (многослойные). Резку по линии разметки производят пилой прямой пневматической, пневмомолотком с резаком, а также ручной ножовкой с глубиной рамки, превышающей габаритные размеры короба. Если короб имеет многослойное сечение, делают дополнительный рез с удобной стороны для обеспечения доступа сварочному инструменту к внутренней детали. Если в сечении короба более трех слоев, делают ступенчатые надрезы, обеспе вая доступ для сварки всех слоев короба.

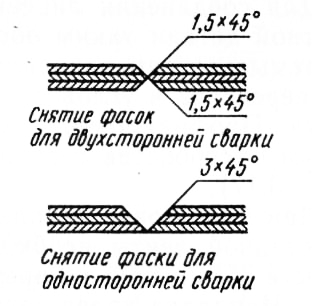

Места соединений панелей бывают двух- и многослойн. Их резку по линии разметки следует производить пилой прямой пневматической, ножовкой ручной, шлицовкой. Для подготовки этих мест к сварке нецелесообразно делать дополнительные послойные вырезы. Для стыковки таких соединений достаточно снять фаски для одно- или двусторонней проварки.

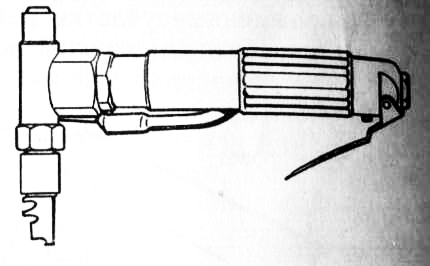

Рис. 3. Пневматический молоток с «перкой» (резаком) для резки листового металла

Рис. 4. Вырубные ножницы

Рис. 5. Коробчатые сечения

Рис. 6. Ступенчатые надрезы

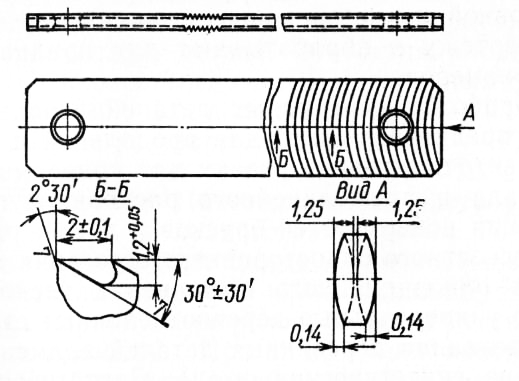

Для разъединения мест точечной сварки стачивают часть или всю зону сварного соединения на одной из деталей. Стачивание части зоны сварного соединения производят твердосплавной шарошкой 4—6 мм с помощью высокооборотной (от 12 000 до 80 000 об/мин) шлифовальной машинки типа ШПТ или специально заточенным сверлом с помощью обычной cвepлильной машинки, если возможен доступ со стороны удаляемой детали с минимальным воздействием на оставляемую часть. Если доступ к сварочным точкам невозможен со стороны удаляемой детали, обычным сверлом высверливают точки насквозь с удобной стороны.

Сварочный шов удаляют с помощью шлифовальной машинки с абразивным камнем или шарошкой, преимущественно стачивая удаляемую деталь, затем разъединяют сварное соединение пнев-момолотком со специальным резаком.

Рис. 7. Места соединения панелей

Рис. 8. Снятие фасок для сварки полоска с точечной

Соединение деталей сваркой осуществляют внахлест (без профилирования и с профилированием кромки) и встык (без подкладки и с подкладкой ленты, с отбортовкой кромок). Перед выполнением сварки тщательно зачищают свариваемые кромки; производят антикоррозионную защиту закрываемых поверхностей специальными токопроводящими материалами или грунтовкой ГФ-021.

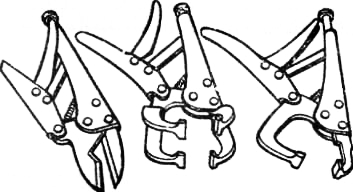

Рис. 9. Быстродействующие зажимы модели 32.00.00 (ПТБ «Автотехобслуживание»)

Рис. 10. Молоток пневматический с устройством для профилирования кромки

При соединении внахлест без профилирования кромки применяют сварку прерывистым или сплошным швом за край одной из деталей. При этом необходимо подогнать детали так, чтобы они плотно прилегали друг к другу и зафиксировать их в этом положении с помощью быстродействующих зажимов.

Для соединения деталей внахлест применяют способ электрозаклепки. При подготовке соединения под сварку таким собом необходимо на одной из свариваемых деталей изготовить отверстия в зоне соединения. Для этого используют дырокол или сверлильную машину со сверлом 4 — 6 мм. Этот вид соединения применяют при необходимости воспроизводства соединений, выполненных на заводе-изготовителе.

Для соединения лицевых панелей профилируют кромку ре монтной детали таким образом, чтобы в месте соединения свариваемые детали находились в одной плоскости. При этом места перегибов и углов соединяемых деталей готовят для сварки встык. Профилирование кромки производят с помощью специального устройства с ручным или пневматическим приводом.

При подготовке деталей для соединения сваркой встык без подкладной ленты необходимо подогнать их так, чтобы зазор в месте соединения не превышал 1,5 диаметра сварочной проволоки. Накладка краев деталей не допускается. Детали для примерки и после окончания подгонки закрепляют быстродействующими зажимами.

При соединении деталей встык с подкладной лентой не требуется выдерживать точный зазор между соединяемыми деталями (он может быть от 1 до 10 мм). Это достигается за счет перекрытия зоны соединения подкладной лентой шириной 30 — 40 мм. Соединение деталей производят преимущественно способом электрозаклепок. Для этого кромки соединяемых деталей перфорируют.

Сварку встык с отбортовкой кромок применяют при необходимости воспроизводства соединений, выполненных на заводе-изготовителе. Соединяемые кромки отбортовывают под углом 90° на 8—10 мм, в случае необходимости на отбортованных кромках делают клиновидные вырезы. Одну из кромок перфорируют под сварку способом электрозаклепок.

Соединение деталей кузова современного легкового автомобиля на автозаводах производят в основном с помощью электросварки. Электросварка все более распространяется и при ремонте кузова, вытесняя ацетилено-кислородную (газовую). Ранее приведенный способ ремонта кузовов основывается на применении только полуавтоматов для электросварки в среде защитного газа и клещей для точечной электроконтактной сварки.

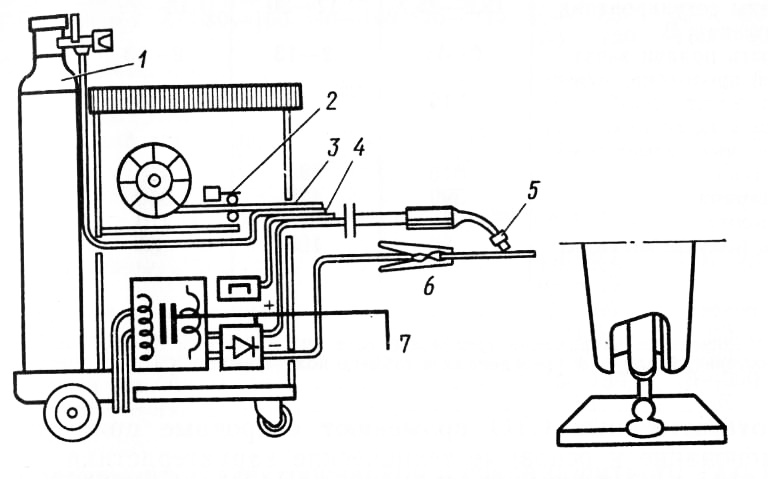

Рис. 11. Полуавтомат для сварки в среде защитных газов:

1 — баллон с углекислотой, 2 — механизм подачи проволоки, 3 — проволока, 4 — подача газа, 5 — горелка, 6 — заземление, 7 — трансформатор

Точечная сварка, выполненная в среде защитных газов, помимо перечисленного позволяет проводить одностороннюю сварку, когда ко второй детали подход затруднен или вообще невозможен (т. е. без противоположного электрода); обеспечивает неизменно высокую прочность сварных точек, в том числе при наличии воздушных зазоров и остатка краски между листами.

Сварочный полуавтомат состоит из источника тока, обеспечивающего питание от сети переменного тока напряжением 220/380 В, устройства для подачи проволоки, свар-рочной горелки с комплектом трубопроводов, по которым подаются газ, проволока и электропровод, баллона с газом.

В качестве защитного газа используют химически неактивные (инертные) газы (аргон, гелий или их смеси) либо активные газы (СОг и различные газовые смеси, оказывающие химическое воздействие на расплавленный металл в зоне сварки). Наиболее дешевым и приемлемым защитным газом при ремонте кузовов является СО2.

В настоящее время сварочные полуавтоматы широко распространены во всем мире и выпускаются различными фирмами.

Наиболее распространены сварочные полуавтоматы «Кемпомат-163S» фирмы KEMPPI (Финляндия).

Необходимым условием проведения сварочных работ на всех режимах является надежное соединение заземляющего кабеля с кузовом. Место закрепления зажима должно быть выбрано на минимальном удалении от места сварки и зачищено до металла от краски, ржавчины или мастики.

В настоящее время для дуговой сварки деталей в среде защитных газов широко применяют сварочные аппараты «Траконик». Ниже приведены их технические характеристики.

По сравнению с электросваркой в среде защитного газа электроконтактная точечная сварка обеспечивает еще меньший нагрев свариваемых деталей, исключает выполнение таких подготовительных операций, как сверление. Места соединения электроконтактной точечной сварки почти незаметны, что уменьшает трудоемкость подготовки к окрашиванию. Точечная сварка практически не меняет качества металла в сварном соединении, что способствует длительной эксплуатации отремонтированного кузова.

Однако высокая производительность точечной сварки при ремонте кузовов снижается из-за повышенных требований к чистоте свариваемых поверхностей. Кроме того, для двустороннего доступа к различным участкам кузова необходим большой набор сменных специальных держателей с электродами, а также регламентированное усилие сжатия. Клещи для точечной сварки значительно тяжелее горелки сварочного полуавтомата. Для работы с ними желательно использовать подвесное устройство.

Наиболее широко распространен на станциях технического обслуживания способ замены поврежденных панелей и деталей кузова на поставляемые с завода запасные части. При этом применяют практически ту же технологию, оборудование и специальный инструмент, что и при ремонте способом частичной замены.

Если возможно, то повреждения элементов кузова должны устраняться способом механического воздействия (рихтовкой, вытяжкой) в холодном состоянии или с применен ем местного нагрева. При этом применяемый инструмент так11” же, как и на ремонтных заводах.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Способы ремонта кузовов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы