Строй-Техника.ру

Строительные машины и оборудование, справочник

Нормативные документы по сварке

При проектировании, изготовлении, ремонте и реконструкции сварных металлоконструкций кранов необходимо руководствоваться следующими нормативными документами:

ГОСТ 2101—44 «Сварка металлов. Терминология»;

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

ГОСТ 5264—69 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы»;

ГОСТ 8713—70 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под слоем флюса. Основные типы и конструктивные элементы»;

ГОСТ 11533—65 «Швы сварных соединений. Автоматическая и полуавтоматическая сварка под флюсом. Основные типы и конструктивные элементы (под острым и тупым углами)»;

ГОСТ 11534—65 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы и конструктивные элементы (под острым и тупым углами)»;

ГОСТ 2246—70 «Проволока стальная сварочная»;

ГОСТ 9466—60 «Электроды металлические для дуговой сварки и наплавки. Размеры и общие технические требования»;

ГОСТ 9467—60 «Электроды металлические для дуговой сварки конструкционных и теплоустойчивых сталей. Типы»;

ГОСТ 3242—69 «Швы сварных соединений. Методы контроля качества»;

ГОСТ 6996—66 «Сварные соединения. Методы определения механических свойств»;

ГОСТ 7512—69 «Швы сварных соединений. Методы контроля просвечиванием проникающим излучением»;

ГОСТ 14782—69 «Швы сварных соединений. Методы ультразвуковой дефектоскопии»;

ГОСТ 11969—66 «Сварка металлов. Обозначения основных положений сварки плавлением»;

ТУ 36-510-69 «Технические условия. Оборудование грузоподъемное. Изготовление и приемка (общая часть)»;

извещением № 72-36—63а (1) об изменениях ТУ 36-510—69;

Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ст. 58—67).

При наличии расхождений между ТУ 36-510—69 и Правилами по кранам следует руководствоваться последними.

Требования к конструкции сварных соединений

При разработке конструкций расчетных сварных соединений необходимо руководствоваться следующим:

а) конструкция сварных соединений должна предусматривать возможность удобного доступа для выполнения швов и их контроля. Стыковые швы по возможности должны иметь доступ для выполнения сварки с обеих сторон;

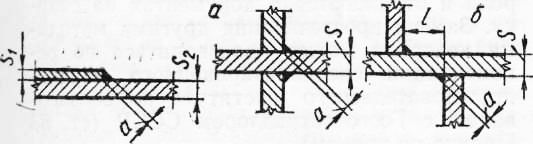

б) угловые швы тавровых соединений в сечении для снижения концентрации напряжения, как правило, должны иметь вогнутое или плоское очертание поверхности с плавным переходом к основному металлу;

в) наибольшая высота углового шва не должна превышать 0,7 где Si — толщина более тонкого из соединяемых элементов;

г) угловые швы допускаются с обеих сторон элемента, если его толщина S в 1,5 раза превышает высоту шва а. При толщине элемента менее указанной швы должны быть смещенк один относительно другого на расстояние / > 2S;

д) прерывистые швы на элементах кранов, подверженных коррозии (краны, предназначенные для работы на открытом воздухе, в химических цехах и т. п.), допускаться не должны;

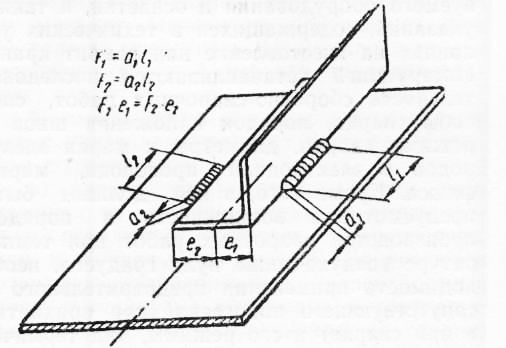

е) в соединениях несимметричных профилей швы следует размещать так, чтобы их общий центр тяжести совпадал с центром тяжести привариваемого профиля (в проекции), а если это невозможно, необходимо учесть напряжения, вызванные эксцентриситетом;

ж) выполнение клепаных и сварных соединений в одном узле не допускается.

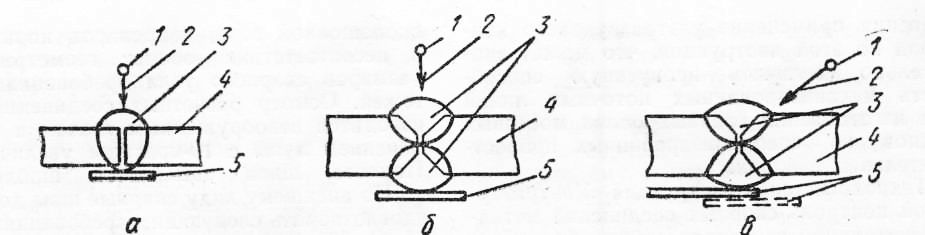

Рис. 1. Сварка угловых швов

Рис. 2.

Рабочие чертежи должны содержать указания, касающиеся конструкций сварных соединений, а также указания по механической и термической обработке. Монтажные швы должны быть обозначены особо (ст. 63 и 64 Правил по кранам).

Заготовка элементов под сварку

Для заготовки элементов конструкций из листов, профильного проката, труб и -тому подобного допускается применение всех способов резки, обеспечивающих получение форм и размеров этих элементов в соответствии с рабочими чертежами (ст. 65 Правил по кранам).

Резка материалов и полуфабрикатов из стали, чувствительной к структурным изменениям при нагреве, должна производиться по технологии, исключающей возможность образования трещин или ухудшения качества металла на кромках, а также в зоне термического влияния (ст. 65 Правил по кранам).

При сборке конструкций под сварку должна быть обеспечена точность соединений в пределах размеров и допусков, установленных чертежами и инструкцией по технологии сварки (ст. 66 Правил по кранам).

Свариваемые кромки, а также прилегающая к ним поверхность шириной не менее 20 мм перед сваркой должны быть зачищены до чистого металла (ст. 67 Правил по кранам). Допускаются на свариваемых кромках следы ржавчины и окалины после прокатки в соответствии с Техническими условиями на изготовление и

приемку грузоподъемного оборудования (информационно-дефектное письмо Гос-гортехнадзора СССР от 26 августа 1971 г.).

Требования к выполнению сварки

На сварку несущих элементов кранов предприятие, производящее сварочные работы, должно иметь инструкцию по технологии сварки, разработанную с учетом специфики свариваемого изделия, используемого оборудования и оснастки, а также указаний, содержащихся в технических условиях на изготовление или ремонт крана. Инструкцией устанавливаются последовательность сборочно-сварочных работ, способы сварки, порядок наложения швов и режимы сварки, диаметры и марки электродов и электродной проволоки, марки флюса. Кроме того, в ней должны быть предусмотрены возможность и порядок производства сварочных работ при температуре воздуха ниже нуля градусов, необходимость применения предварительного и сопутствующего подогрева (при прихватке и при сварке) и его режимы, вид термической обработки и ее режимы, если необходимость термической обработки несущих элементов крановых металлоконструкций была предусмотрена техническими условиями на изготовление, ремонт или реконструкцию крана и др.

Выбранный технологический процесс сварки должен обеспечить ее хорошее качество, требуемые геометрические размеры швов и механические свойства сварных соединений, а также минимальные остаточные напряжения и деформации свариваемых изделий.

При обнаружении сварных соединений, выполненных с отступлением от технологического процесса и технических условий, работы по сварке необходимо приостановить, а заваренные швы проверить и при необходимости переварить.

Сварка металлоконструкций кранов может производиться в помещениях, исключающих влияние неблагоприятных атмосферных условий на качество сварных соединений, или на открытом воздухе при условии защиты мест сварки от атмосферных осадков и ветра (ст. 68 Правил по кранам).

Для сварки (автоматической, полуавтоматической, ручной) ответственных элементов металлоконструкций, приварки перил и лестниц на кране могут допускаться только сварщики, выдержавшие испытания в соответствии с Правилами аттестации сварщиков, утвержденными Госгор-технадзором СССР 22 июня 1971 г. Сварку неответственных узлов грузоподъемных кранов (настилов, кожухов, капотов и др.) разрешается производить иеаттестованным сварщикам, качественно выполняющим указанную работу.

Прихватки элементов сварных соединений при сборке должны выполняться сварщиками той же квалификации с использованием тех же сварочных материалов, как и при выполнении сварных швов (ст. 62 Правил по’кранам). Перед наложением основных швов прихватки должны вырубаться или очищаться от шлака и полностью переплавляться (ст. 72 Правил по кранам) .

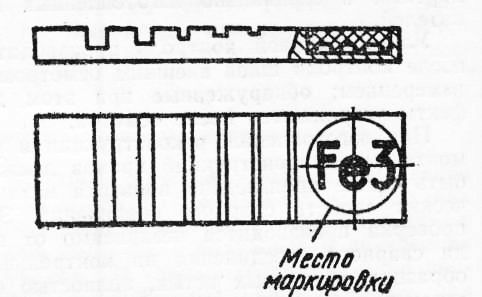

При выполнении ответственных работ каждый сварщик обязан поставить присвоенный ему номер или клеймо рядом с выполненным им шеом, если сварка одной металлоконструкции производится несколькими сварщиками; если сварка металлоконструкции (узла) производится одним сварщиком, то номер или клеймо сварщика ставится им один раз в определенном месте, указанном на чертежах.

Маркировка должна выполняться методом, обеспечивающим ее сохранность в процессе эксплуатации крана. По ней в случае необходимости устанавливается фамилия сварщика, выполнявшего шов или изделие (ст. 74 Правил по кранам).

Для обеспечения качественного выполнения сварных швов нельзя допускать сварщиков к выполнению работ способом и в положении, не указанными в его удостоверении. Если при сварке применялись выводные планки, то по окончании работы они должны быть удалены кислородной резкой или механическим путем, а торцы швов зачищены (ст. 73 Правил по кранам). Выводные планки рекомендуется применять при выполнении швов автоматической сваркой.

Контроль качества сварки

Контроль качества сварных соединений производится для выявления соответствия конструкции и размеров шва проекту, а также возможных наружных и внутренних дефектов. Из существующих методов контроля, установленных ГОСТ 3242—69, при изготовлении, реконструкции и ремонте кранов качество всех сварных соединений обязательно должно быть проверено внешним осмотром и измерением. Стыковые сварные соединения, кроме того, должны проверяться просвечиванием проникающим излучением с изготовлением снимков на рентгеновской пленке.

Просвечиванию должно подвергаться не менее 25% длины шва контролируемого соединения. Места просвечивания устанавливаются отделом технического контроля и отражаются в документах на сварку. Замена просвечивания другими методами контроля может производиться по рекомендации специализированного научно-исследовательского института по согласованию с Госгортехнадзором СССР (ст. 83 Правил по кранам).

Проведены экспериментальные работы, по результатам которых разработаны аппаратура и методика проведения ультразвукового контроля и составлена Временная инструкция по ультразвуковому контролю стыковых сварных соединений поясов и вертикальных стенок главных балок электромостовых кранов грузоподъемностью 5—50 тс. Госгортехнадзор СССР (письмо № 06-13-15 г/911 от 12 июля 1972 г.) разрешил Министерству тяжелого, энергетического и транспортного машиностроения применение ультразвукового контроля по этой инструкции, что может значительно увеличить пропускную способность механизированных поточных линий при изготовлении главных балок мостовых кранов на специализированных краностроительных заводах.

Технологическая инструкция «Ультразвуковой контроль сварных соединений металлоконструкций грузоподъемного оборудования» разработана также Главстроймеха-низацией Минмонтажспецстроя СССР. Инструкцией определена методика ультразвуковой дефектоскопии сварных соединений металлоконструкций грузоподъемного оборудования и критерии оценки швов по результатам ультразвукового контроля. Требования технологической инструкции распространяются на ультразвуковой контроль сварных соединений конструкций с толщиной стенки от 6 до 40 мм из низкоуглеродистых и низколегированных сталей (за исключением стыковых швов профилей), вылолненных всеми видами ручной, полуавтоматической и автоматической сварки плавлением. Методика составлена с учетом возможностей дефектоскопов УДМ-1М, УДМ-ЗМ с применением стандартных и специально изготовленных искателей.

Ультразвуковой контроль производится после контроля швов внешним осмотром и измерением; обнаруженные при этом дефекты устраняются после осмотра.

При изготовлении, реконструкции и ремонте металлоконструкций кранов должна быть также произведена проверка механических свойств сварного соединения. Эта проверка производится независимо от вида сварного соединения на контрольных образцах, сваренных встык, полностью отвечающих изготовлению металлоконструкций (те же основные и присадочные материалы, те же сварочные режимы, то же положение сварки).

На специализированных предприятиях по изготовлению, ремонту, или реконструкции кранов механические испытания могут производиться периодически в сроки, предусмотренные техническими условиями, а при выполнении указанных работ на неспециализированном предприятии контрольные образцы должны свариваться каждым сварщиком, принимавшим участие в сварке металлоконструкций крана в количестве не менее двух для каждого вида испытания (растяжение, изгиб).

Контроль качества сварки при монтаже крана должен производиться методом, указанным заводом-изготовителем в инструкции по монтажу и эксплуатации крана (ст. 47 Правил по кранам). Представлять при регистрации крана специальный акт (кроме предусмотренного ст. 257 Правил по кранам) о результатах контроля качества сварки, произведенной при монтаже крана, не требуется.

Внешний осмотр и измерение швов сварных соединений производятся для выявления следующих наружных дефектов: наплывов, прожогов, незаверенных кратеров, подрезов, наружных трещин в шве и околошовной зоне, непроваров корня шва и несоответствия общих геометрических размеров сварного узла требованиям чертежей. Осмотр расчетных соединений производится невооруженным глазом и с применением лупы с 10-кратным увеличением. Полнота швов замеряется шаблонами.

По внешнему виду сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую или мелкочешуйчатую поверхность (без наплывов, прожогов, перерывов) и плавный переход к основному металлу. Неровность поверхности шва не должна превышать 0,5 мм для легкодоступных швов и 1 мм для труднодоступных;

б) иметь форму и размеры в соответствии с указаниями рабочих чертежей с учетом допусков;

в) наплавленный металл должен быть плотным по всей длине шва, не иметь трещин, скоплений и цепочек поверхностных пор и шлаковых включений. Допускаются отдельно расположенные поверхностные поры и шлаковые включения в соответствии с техническими условиями на сварку;

г) подрезы основного металла не допускаются;

д) все кратеры должны быть заварены;

е) глубина вдавливания электрода точечной машины в основной металл в сварной точке не должна превышать 20% от толщины наиболее тонкой из свариваемых деталей, но не быть более 0,4 мм, а увеличение диаметра контактной поверхности электродов в процессе сварки не должно превышать 20% от первоначально установленного размера.

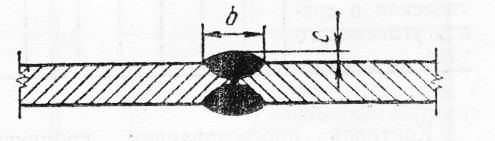

В стыковых швах высота усиления шва с должна быть не более 1/10 ширины шва 6, но не превышать 3 мм.

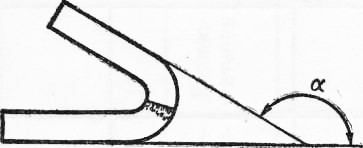

Рис. 3.

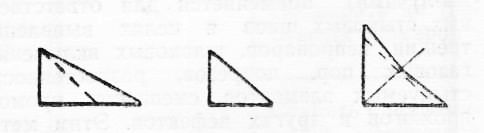

Рис. 4.

Превышение усиления шва сверх указанных размеров не является браковочным признаком, если при этом выполнено требование плавности переходов.

Размером углового шва считается катет вписанного в сечение шва равнобедренного треугольника. Угловые швы должны выполняться с вогнутой поверхностью и плавным переходом к основному металлу. Фланговые швы соединений, воспринимающие осевые нагрузки, допускается выполнять плоской или выпуклой формы.

Величина вогнутости должна быть не более 1 мм. Выпуклость угловых швов для сварки в нижнем положении не должна превышать 0,15 размера катета, для сварки в вертикальном и потолочном положениях 0,25 размера катета шва.

Для швов с катетами до 8 мм допускается увеличение катета на 1 мм, для швов с катетами более 8 мм — на 2 мм. Швы могут быть несимметричными, однако величина меньшего катета должна быть не менее величины, указанной в чертеже.

ных в технических условиях, допускается контроль с направлением центрального луча по скосам кромок по схеме, приведенной на рис. 3.11, е.

Просвечиванием проникающим излучением может также производиться контроль швов нахлесточных, тавровых и угловых сварных соединений, а также кольцевых швов цилиндрических и сферических изделий.

Рис. 5. Контроль стыкового сварного соединения:

1 — источник излучения; 2 — центральный луч; 3 — шов сварного соединения; 4 — основной металл; 5 — кассета

Рис. 6. Пластинчатый эталон

Контроль просвечиванием проникающим излучением (рентгеновскими или гам-ма-лучами) применяется для ответственных стыковых швов в целях выявления трещин, непроваров, шлаковых включений, газовых пор, подрезов, разностенности стыкуемых элементов, смещения кромок, прожогов и других дефектов. Этим методом выявляются дефекты размером не менее 0,5 мм. Выявление трещин просвечиванием не гарантируется, так как они могут быть расположены под малым углом к направлению центрального пучка. Просвечиванием не выявляется непровар в виде плотного слипания и несплавления металла без шлаковой прослойки. Контроль просвечиванием осуществляется в соответствии с ГОСТ 7512—69, которым установлены пять схем зарядки кассет рентгеновской пленкой.

Швы стыковых сварных соединений контролируются с направлением центрального пучка по схемам, приведенным на рис. 5,а и б. В случаях, особо оговореншлака, брызг, окалины и других загрязнений и подвергнуть внешнему осмотру. При обнаружении недопустимых по внешнему осмотру наружных дефектов (выходящие наружу трещины, пористость, подрезы и др.) просвечивание не допускается до их устранения. Контролируемые участки шва сварного соединения должны быть промаркированы с таким расчетом, чтобы их можно было легко обнаружить на снимках (ст. 79 Правил по кранам).

Чувствительность контроля оценивают эталонами чувствительности, помещаемыми на поверхность металла, обращенную к источнику излучения, а при невозможности такого расположения — между кассетой и изделием. Чувствительность контроля должна обеспечить выявление дефектов, вдвое меньших по сравнению с- минимально допустимыми.

Эталоны чувствительности изготовляют из металла, аналогичного контролируемому изделию. Применяют пластинчатые эталоны с канавками или проволочные эталоны чувствительности. Форма и размеры их установлены государственным стандартом. Эталоны маркируются свинцовыми знаками, нанесенными на их чехле.

При просвечивании определяют вид, характер, количество и размеры внутренних дефектов сварного соединения и околошовной зоны и составляют заключение.

Глубину дефектов по сечению шва сварного соединения ориентировочно определяют при помощи пластинчатого эталона чувствительности. Глубину дефекта определяют, сравнивая затемнение на снимке с затемнением соответствующей канавки пластинчатого эталона чувствительности; при этом должно учитываться условие равенства высоты усиления шва сварного соединения с толщиной эталона.

В заключение указывают условное обозначение шва сварного соединения, чувствительность снимка в процентах, длину проконтролированного участка шва сварного соединения в миллиметрах, вид и характер дефектов, количество в штуках и протяженность дефекта в миллиметрах.

По характеру распределения дефекты объединяют в следующие группы:

А — отдельные; Б — цепочка дефектов; В — скопление дефектов.

Распределение дефектов по группам производят по следующим признакам. К отдельным относятся дефекты, которые по своему расположению не образуют цепочки или скопления. К цепочке дефектов относятся дефекты, которые расположены на одной линии в количестве не менее трех с расстоянием между ними, равным или меньшим трехкратной величины дефекта. К скоплению дефектов относятся дефекты с кучным расположением в количестве не менее трех с расстоянием между ними, равным или меньшим трехкратной величины дефекта.

Оценка качества сварных соединений по результатам внешнего осмотра и просвечивания должна производиться в соответствии с техническими условиями на изготовление, ремонт или реконструкцию кранов, которые должны содержать нормы оценки качества сварных соединений, исключающие выпуск изделий с дефектами, снижающими их прочность и эксплуатационную надежность.

В сварных соединениях не допускаются следующие дефекты:

а) трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявляемые при микроисследовании;

б) непровары (несплавления), расположенные на поверхности и по сечению сварного соединения (между отдельными валиками и слоями шва и между основным металлом и металлом шва);

в) непровары в вершине (корне) угловых и тавровых сварных соединений, выполненных без разделки кромок;

г) поры, расположенные в виде сплошной сетки;

д) подрезы и наплывы (натеки);

е) незаверенные кратеры;

ж) свищи;

з) незаверенные прожоги в металле шва;

и) прожоги и подплавления основного металла (при стыковой контактной сварке труб);

к) смещение кромок выше норм, предусмотренных чертежами (ст. 81 Правил по кранам).

Механические испытания производятся по ГОСТ 6996—66 (раздел 8) на образцах со снятым усилением.

При испытаниях сварного соединения на статическое растяжение определяется прочность наиболее слабого участка стыкового соединения (временное сопротивление наиболее слабого участка). При испытаниях стыковых сварных соединений на статический изгиб определяют способность соединения принимать заданный по размеру и форме изгиб а при образовании первой трещины в растянутой зоне образца. Если трещина не образуется, то испытание, согласно требованиям, оговоренным в технических условиях, доводится до нормированного угла изгиба. Появление надрывов длиной до 5 мм по кромкам и на поверхности образца, не развивающихся дальше в процессе испытания, браковочным признаком не является.

Рис. 7.

Для испытания образцов на растяжение и изгиб сварщики должны сварить встык с проваром вершины шва с обратной стороны (допускается предварительная подрубка) пластины из листов той же толщины, того же материала, теми же электродами, что и основные элементы узлов металлоконструкций. Пластины необходимо сваривать в тех же положениях, в которых сварщики выполняют швы при изготовлении изделий (в нижнем, нижнем и вертикальном, вертикальном и потолочном и т. д.). Допускается сварка пластин в двух положениях. Подварка вершины шва должна выполняться в тех же положениях, что и основная сварка. При определении размеров пластин для изготовления контрольных образцов необходимо учесть припуск на отрезку полос в начале и конце шва шириной не менее 30 мм.

Количество образцов для проверки на растяжение и изгиб устанавливается для каждого испытания заводом-изготовителем, но должно быть не менее двух для испытания на растяжение и на изгиб. Результаты испытания считаются удовлетворительными, если:

а) временное сопротивление разрыву металла шва не ниже нижнего временного сопротивления разрыву основного металла, установленного ГОСТ или ТУ для данной марки стали;

б) угол загиба не менее 100° (для углеродистых сталей).

Указанные показатели механических свойств принимаются за средние. Для отдельных образцов допускается снижение механических свойств, но не более чем на 10%,

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сварка металлоконструкции кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы