Строй-Техника.ру

Строительные машины и оборудование, справочник

В условиях гаража восстановление автомобильных деталей производится ручной сваркой. При этом сварке могут подвергаться стальные, чугунные и алюминиевые детали. Применяется в основном два вида сварки: электродуговая и газовая.

Электродуговая сварка осуществляется на переменном или постоянном токе. Режим ручной дуговой сварки характеризуется силой тока, диаметром электрода и толщиной свариваемого металла.

Электроды, покрытые для ручной дуговой сварки углеродистых, низколегированных и легированных конструкционных сталей, изготовляются по ГОСТ 9467-75 следующих типов: Э38, Э42, Э46 и Э50 — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 750 кгс/мм2; Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 50 кгс/мм2, когда к металлу сварных швов предъявляются повышенные требования по пластичности и Ударной вязкости; Э55 и Э60 — для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 60 кгс/мм2; Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 60 кгс/мм2; Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ— лля сварки легированных теплоустойчивых сталей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В условном обозначении электродов для сварки углеродистых и низколегированных сталей цифры указывают минимальное значение величины временного сопротивления разрыву в кгс/мм2, а в обозначении электродов для сварки легированных теплоустойчивых сталей первые две цифры указывают содержание углерода в сотых долях процента, а последующие буквенные индексы — легирующие элементы (Б — ниобий, В — вольфрам, Г — марганец, Д — медь, М — молибден, Н — никель, С — кремний, Т — титан, Ф — ванадий, X — хром, Ю — алюминий). Число за буквенным обозначением элемента указывает его среднее содержание в процентах. Если же их среднее содержание менее 0,8%, то число за буквенным обозначением не ставится.

При газовой сварке наибольшее распространение имеет ацетилено-кислородная сварка. Ацетилен и кислород хранятся в отдельных баллонах, которые отличаются расцветкой: кислородный баллон — голубой, ацетиленовый — белый. Баллоны заполняются кислородом до давления 15 МПа (150 кгс/см2) и ацетиленом до 1,6 МПа (16 кгс/смг). Для понижения давления газа используются редукционные вентили или редукторы, обеспечивающие постоянное рабочее давление. Для контроля давления имеются манометры.

Смешивание ацетилена с кислородом при горении осуществляется в газовых горелках, которые делятся на инжекторные (низкого давления) и безинжекторные (высокого или равного давления). Наибольшее распространение получили инжекторные горелки типа «Москва», ГС и ГСМ, которые отличаются номерами наконечников (применяется восемь номеров от 0 до 7). Номер наконечника выбирается в зависимости от толщины свариваемого материала.

Заварку трещин в тонких стальных деталях для уменьшения коробления рекомендуется вести от центра к периферии. При наплавке изношенных поверхностей втулок и других круглых деталей валики накладывают поочередно на диаметрально противоположные стороны. Для получения необходимой твердости наплавленные детали подвергают термической обработке. При необходимости производят механическую обработку: зачистку шва наждачным кругом с гибким механическим или пневматическим приводом, обтачивание на токарном станке, сверление, шлифование и др. Закаленные детали обычно подвергают шлифованию, а при необходимости полированию.

Ремонт чугунных деталей сваркой. Такие дефекты, как трещины в блоках цилиндров двигателя, небольшие обломы, можно отремонтировать в условиях гаража сваркой в холодном состоянии. При холодной сварке применяют покрытые электроды со стержнями из цветных металлов, сплавов и стали.

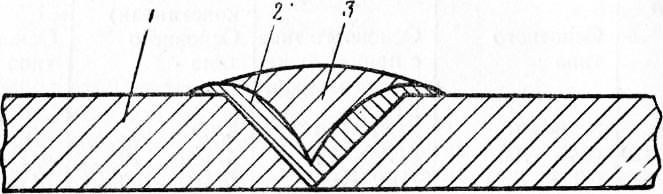

Сварка электродами ЦЧ-4 производится небольшими участками длиной 30—60 мм. Перед сваркой трещину в блоке разделывают в виде канавки.

Заваривают сначала вдоль стенок канавки, а затем после охлаждения до температуры 50—60 °С заполняют ее, не заходя на основной металл детали (накладывают отжигающий валик). Для уменьшения напряжения в сварном шве рекомендуется проковывать наплавленный металл легкими ударами молотка.

Электродами МНЧ-1 и ЖНБ-1 заварку трещин рекомендуется вести в сочетании с электродом ОЗЧ-1. Сначала края канавки завариваются электродом ОЗЧ-1, а затем шов заполняется электродом МНЧ-1 или ЖНБ-1. Сварка ведется небольшими участками (длиной 15—20 мм) предельно короткой дугой.

Ремонт деталей из алюминиевых сплавов электродуговой сваркой. Детали из алюминиевых сплавов (головки блока, блоки цилиндров, картеры сцепления, коробки передач) при наличии дефектов могут быть отремонтированы электродуговой сваркой специальными электродами, Которые позволяют получить состав металла шва, мало отличающийся по химическому составу от основного металла.

Покрытие электродов предназначено для обеспечения хорошей стабилизации горения дуги, а также для защиты расплавленного металла от окисления. Для сварки алюминиевых деталей рекомендуется использовать постоянный ток, который обеспечивает лучшее по сравнению с переменным током расплавление основного металла свариваемой детали. Сварку ведут при обратной полярности (плюс на электроде). Для питания сварочной дуги можно использовать сварочный генератор, предназначенный для ручной сварки.

Перед сваркой рекомендуется свариваемую деталь подогреть до температуры 150—250 °С в термической печи или с использованием любого другого источника тепла (электрическая плита, газовая горелка и т. п.). Для сварки применяют электроды диаметром 5—6 мм при силе тока 135—210 А. Длина дуги должна быть минимальной, она должна увеличиваться с увеличением диаметра электрода.

При заварке трещин в деталях производят вырубание канавки (разделывают трещину). Чтобы не заплавить отверстия (водяной рубашки, масляного канала и т. п.), в них вставляют пробки из огнеупорной глины или, если возможно, заплавляют и затем рассверливают отверстие. Сварные швы необходимо испытать на герметичность гидравлическим способом или с использованием керосина. В последнем случае место заварки натирают сухим мелом, а с обратной стороны наливают керосин. Неплотность шва обнаруживается по потемневшему мелу в месте неплотности.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сварочные работы при ремонте автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы