Строй-Техника.ру

Строительные машины и оборудование, справочник

Для получения максимального антикоррозийного эффекта лакокрасочных покрытий необходимо строго соблюдать технологический процесс окраски, состоящий из следующих основных операций:

1) подготовки поверхности перед окраской;

2) грунтования;

3) шпатлевания (полного или местного);

4) шлифования;

5) нанесения краски.

Подготовка поверхности перед окраской. Все детали, узлы и объекты должны поступать на окраску в законченном виде, после окончания всех слесарно-механиче-ских работ. В особых случаях после окраски допускается сверление мелких отверстий и нарезка в них резьбы, гравировка и другие работы, не портящие лакокрасочных покрытий.

Листовой материал, предназначенный для изготовления деталей, при необходимости должен быть выправлен. Правка листов, идущих на изготовление окрашиваемых конструкций, не должна производиться с лицевой стороны. На лицевой стороне допускаются вмятины глубиной не более предусмотренных ГОСТ 914-56.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Подготовка поверхности производится механическим путем (шлифование, крацевание, очистка металлическим песком или гидропескоструйная очистка), посредством химической очистки (обезжиривание, травление) или очисткой с помощью ультразвука.

Детали, входящие в узлы, должны быть до сборки подвергнуты фосфатированию или грунтованию с последующей окраской в собранном виде.

Изделия из стали рекомендуется фосфатировать в зависимости от условий эксплуатации. Наибольшей защитной способностью обладают мелкокристаллические фосфатные покрытия, толщина которых колеблется в пределах 4—10 мк. Хорошая прилипаемость лакокрасочных покрытий к фосфатному слою обусловлена не только переплетением материала лакокрасочной пленки с фосфатным слоем вследствие сильно развитой поверхности последнего, но и повышенной адсорбционной способностью лаков и красок к фосфатному слою. Фосфатный защитный слой после покрытия лакокрасочными материалами является превосходным грунтом под лакокрасочные покрытия и хорошей противокоррозийной защитой металлов.

Детали, отлитые в землю, обязательно подвергаются механической очистке (гидропескоструйной или металлическим песком),

Изделия из стали, покрытые цинком и предназначенные для жестких условий эксплуатации, рекомендуется фосфатировать, изделия из алюминия и его сплавов — оксидировать, а изделия из меди и ее сплавов — пассивировать.

Поверхность изделия перед грунтованием должна быть тщательно очищена от грязи, окалины, формовочной земли, ржавчины и жировых загрязнений.

Сварные швы должны быть выполнены в соответствии с ГОСТ 5264-58. Места сварки не должны иметь свищей, раковин и шлаковых включений и должны тщательно зачищаться.

Места, подвергавшиеся механической обработке, должны быть опилены и зачищены. На поверхности металлических деталей не допускается наличие зазубрин, заусенцев и острых кромок.

Грунтование. Грунтом называется первый слой лакокрасочного покрытия, наносимый на очищенную или фосфатируемую поверхность металла или другого материала с целью создания надежного антикоррозийного слоя, обеспечивающего высокую прочность сцепления с поверхностью изделия и с последующими слоями лакокрасочного покрытия.

Грунты должны характеризоваться следующими особенностями:

1) иметь хорошее сцепление с поверхностью металла или другого материала и с последующими слоями окрасочных материалов;

2) иметь высокую антикоррозийную устойчивость;

3) обладать хорошим перетиром пигментов, входящих в состав грунтовки;

4) обладать высокой механической прочностью.

Грунт является основой всякого лакокрасочного покрытия, поэтому правильный выбор грунта и технологии его нанесения имеет важное значение. При выборе грунта необходимо учитывать природу материала, на который наносится грунт, а также природу наносимых лакокрасочных материалов. При неправильном выборе грунта могут иметь место отслаивания, растрескивания покрытий, снижающих их декоративные и защитные свойства.

Грунт должен наноситься на поверхность изделия ровным тонким слоем (15—20 мк) непосредственно после очистки. В обычных условиях работы наиболее рациональным будет нанесение грунта методом распыления. Однако следует учитывать, что в условиях пониженных температур и повышенной влажности грунтовочный слой, нанесенный распылением, имеет пониженную при-липаемость к металлу.

Сушку грунтов следует производить согласно техническим условиям. Если грунт после высыхания имеет глянцевую поверхность, то перед нанесением следующего лакокрасочного слоя для получения шероховатой поверхности грунт рекомендуется зачистить мелкой наждачной шкуркой № 4—6.

Лакокрасочной промышленностью выпускается широкий ассортимент грунтов. Кроме грунтов общего назначения, в последнее время получили широкое распространение протекторные и фосфатирующие грунты. Протекторные грунты представляют собой составы, включающие пленкообразователь и порошкообразный металлический пигмент, имеющий более низкий электродный потенциал по сравнению с черными металлами. Принцип антикоррозийной защиты заключается в переводе коррозии с основного металла, который становится катодом, на металлические пигменты, выполняющие роль анода.

Широкое применение получают цинковые протекторные грунты ПС, которые обладают способностью проводить электрический ток. Применяют эти грунты для покрытия изделий, подлежащих точечной или электродуговой сварке. Грунты ПС надежно предохраняют сталь от коррозии в атмосферных условиях, пресной воде и в помещениях. Кроме того, они обладают способностью создавать катодную защиту стали в морской воде. Согласно лабораторным испытаниям грунт ПС в 15 раз более стоек (по отношению к действию 3%-ного раствора NaCl), чем грунт № 138 и в 2—3 раза, чем свинцово-суричный грунт на олифе.

Процесс приготовления грунтов ПС заключается в растворении полистирола в ксилоле или скипидаре с последующим добавлением цинковой пыли.

Фосфатирующие грунты В J1 состоят из основы и кислого разбавителя. Перед нанесением покрытий (за 15— 30 мин) производится разведение основы разбавителем в отношении 4:1. Срок годности фосфатирующих грунтов В Л 8—10 ч.

Грунты ФХЛ применяют для окраски стальных гладких шлифованных поверхностей, где невозможно применять очистку механическим путем или гидропескоструйную очистку с последующим фосфатированием.

Шпатлевание. Процесс шпатлевания производится для устранения неровностей на поверхности загрунтованных изделий. Шпатлевание улучшает виешний вид покрытия, но в то же время снижает его механическую прочность и защитное свойство, вызываемое наличием в составе шпатлевок тощих смоляных лаков, большим содержанием наполнителей и пигментов.

Шпатлевание не повышает защитных свойств покрытий, так как толстый и недостаточно эластичный слой шпатлевки подвержен растрескиванию, в результате чего нарушается прочность всего покрытия. По этой причине необходимо стремиться устранять дефекты не шпатлевкой, а путем предварительной механической обработки поверхности окрашиваемых изделий. Специальные лакокрасочные покрытия (атмосферостойкие, мас-лостойкие и др.) наносятся, как правило, без шпатлевки.

При высоких требованиях к качеству отделки процесс шпатлевания разделяется на три стадии:

1. Местное шпатлевание — выравнивание отдельных наиболее глубоких неровностей на поверхности изделий.

2. Сплошное шпатлевание — выравнивание всей поверхности изделия.

3. Окончательное шпатлевание — выравнивание дефектных мест на зашпатлеванной и окрашенной поверхности.

Толщина первого слоя шпатлевки не должна превышать 0,5 мм *. При единовременном нанесении большей толщины шпатлевки высыхание происходит неравномерно и слой шпатлевки растрескивается. Это приводит к отслаиванию всего окрасочного слоя. Общая толщина шпатлевочных слоев должна быть не более 1,5—2 мм. Каждый повторный слой шпатлевки следует наносить только по высушенному предыдущему слою, покрытому грунтом.

Нанесение шпатлевки на поверхность производится ручным или механическим шпателем, а также методом воздушного распыления с помощью пистолета-распылителя типа РШ. Этот пистолет-распылитель позволяет наносить шпатлевку высокой вязкости слоем любой толщины. Питание распылителя производится от краско-нагнетательного бака с соплом диаметром 6 мм. Давление воздуха 3-—3,5ат, давление на шпатлевку 1,5—2 ат.

Для нанесения нитроцеллюлозной и перхлорвини-ловой шпатлевок могут быть использованы пульверизаторы типа КР с соплом диаметром 2,5 мм.

Шпатлевание больших поверхностей простой конфигурации производится с помощью механических шпателей. Для шпатлевания изделий сложной конфигурации используются резиновые, деревянные и металлические шпатели. Шпатлевание металлическим шпателем более качественное, так как при этом происходит выравнивание поверхности, вследствие чего отсутствует волнистость, образующаяся при шпатлевании резиновым шпателем.

Шлифование (шкуровка). Шлифование производится с целью сглаживания последнего слоя шпатлевки или промежуточных слоев лакокрасочных покрытий. Для шлифования применяют природные или искусственные абразивные материалы (пемза, корунд, наждак, искусственная пемза, карборунд и др.). Корунд, карборунд и наждак применяют в виде шлифовальных шкурок (табл. 5). По величине абразивных зерен шкурки подразделяются на следующие группы и номера (ГОСТ 3647-59):

1. Крупнозернистые № 12, 10, 8, 6 — для шлифования шпатлевок.

2. Мелкозернистые № 6, 5, 4, 3 — для шлифования масляных лакокрасочных покрытий и последнего слоя шпатлевки (выправка).

3. Микронные (бархатные) № 4, 3 и микропорошки М28, М20, М14, М10 — для шлифования нитроэмалей и эмалей глянцевых покрытий.

По виду работ различают сухое и мокрое шлифование. При мокром шлифовании поверхность в процессе работы обильно смачивается водой или скипидаром. При мокром шлифовании применяют водоупорную шкурку, изготовленную на неразмокаемой бумаге.

Шлифование зашпатлеванных поверхностей относится к наиболее трудоемким операциям окрасочных работ,

поэтому процесс шлифования должен быть максимально механизирован. Для механического шлифования применяют разнообразные шлифовальные машинки и устройства.

Однако серийное производство универсальных простых шлифовальных машинок еще не налажено, вследствие чего каждый завод изготавливает у себя различные типы машинок в зависимости от требовании технологических процессов.

Шлифовальные машинки конструктивно разделяют на пневматические и электрические с возвратно-поступательным или вращательным движением шлифующих колодок или дисков.

Пневматическая машинка ППМ-1 с возвратно – поступательным движением получила в последнее время широкое распространение в среднем и крупном машиностроении. Машинка приводится в действие пневматическим роторным двигателем. Вращательное движение ротора преобразуется через эксцентрик в возвратно-поступательное движение шлифовальной колодки, на которой укреплена микропористая резина и шлифовальная шкурка. Машинка позволяет шлифовать поверхности сложной конфигурации. Для ведения мокрого шлифования машинка ППМ-1 снабжена устройством для подачи воды.

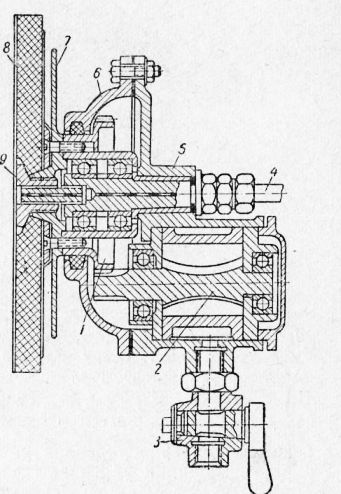

Рис. 1. Схема универсальной пневматической машинки УПМ-1:

1 — ведомая шестерня; 2 — пневматический двигатель; 3 — кран; 4 — водопроводная трубка; 5 — корпус; 6 — крышка; 7 — планшайба; 8 — рабочий инструмент; 9 — винт.:

Универсальная пневматическая машинка УПМ-1 применяется для шлифования ровных поверхностей большой площади (например, автомашин, вагонов и др.). Машинка приводится в действие пневматическим роторным двигателем, который через шестерню вала передает вращение ведомой шестерне. На ведомой шестерне укреплен рабочий инструмент. На корпусе машинки укреплены две рукоятки, за которые поддерживают машинку во время движения.

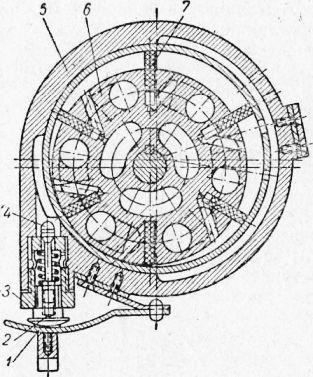

Рис. 2. Схема наручной шлифовально-подировальной машинки:

1 — прижим; 2 — кнопка; 3 — гнездо клапана; 4 — шток клапана; 5 — корпус; 6 — турбинка; 7 — лопасть.

На рис. 7 представлена схема наручной шлифоваль-но-полировальной пневматической машинки небольших размеров. Применяется эта машинка для шлифования шпатлевки преимущественно плоских деталей и приводится в движение пневматической турбинкой, имеющей. подвижные лопасти, свободно двигающиеся в пазах турбинки. Сжатый воздух, поступая в пространство между корпусом и турбинкой, давит снаружи на боковые плоскости лопастей, а через каналы, расположенные внутри турбинки, давит изнутри на торцовые плоскости лопастей, плотно прижимая лопасти торцовой плоскостью к внутренней радиальной поверхности корпуса турбинки. Планшайба вращается со скоростью 3000 об/мин.

При работе машинка надевается на руку при помощи ремешка так, чтобы большой палец правой руки находился под прижимом, удерживающим кнопку во включенном состоянии. Вес машинки 2,15 кг, давление воздуха 5—6 ат.

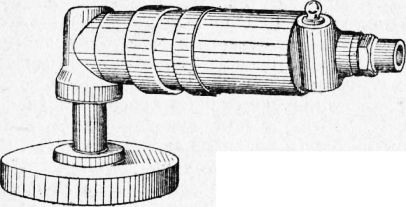

Рис. 3. Пневматическая угловая шлифовальная машинка марки РСУ-8.

На рис. 3 представлена пневматическая угловая сверлильная машинка марки РСУ-8, снабженная шлифовальным приспособлением. Приспособление представляет собой втулку с конусообразным отверстием. На шпинделе машинки при помощи гайки закрепляется фетровый или резиновый диск. На рабочий диск намазывается жидкое стекло и накатывается шлифовальный порошок или крепится наждачная шкурка.

При шлифовании масляно-лаковых шпатлевок ручным способом наиболее эффективным будет применение пемзы марок I—I, I—И, 1—III. При шлифовании шкурками во избежание образования пыли необходимо смачивать поверхность водой (при работе с водостойкими шкурками) или уайт-спиритом, скипидаром (при работе с обычными шкурками).

Процесс шлифования сопровождается образованием пыли, поэтому рабочие места необходимо оборудовать вытяжной вентиляцией.

Пневматические шлифовальные машинки изготавливают ленинградский завод «Пневматика» и свердловский завод «Пневмостроймашина».

Окрашивание. Окрашивание осуществляется путем нанесения лакокрасочного материала на подготовленную к окраске поверхность.

Лакокрасочные материалы должны применяться в соответствии с предусмотренным технологическим процессом и полностью соответствовать требованиям госта или ТУ.

Количество наносимых слоев лакокрасочного материала и их номенклатура определяются технологическим процессом.

Лакокрасочные материалы наносятся несколькими тонкими слоями. Первый слой лакокрасочного материала, наносимый по шпатлевке, является «выявительным» слоем; он дает возможность обнаружить дефекты шпатлеванной поверхности. Выявленные дефекты поверхности исправляют при. помощи быстросохнущих шпатлевок (АШ-30, ПХВШ-23) с последующим шлифованием.

Покрытие одним слоем не может служить надежной защитой от коррозии, так как при. этом всегда имеется большое количество пор; нанесением последующих слоев краски эти поры перекрываются, и пленка становится более сплошной.

Уменьшение количества слоев за счет увеличения их толщины недопустимо, так как это приводит к снижению прочности пленки, вызывая ее растрескивание, образование морщин, подтеков.

Для сокращения количества слоев краски практикуется нанесение лакокрасочного материала в подогретом состоянии (до 40—50°). В этом случае .увеличение толщины пленок не влечет за собой появление упомянутых дефектов, так как необходимая вязкость материала достигается при небольшом содержании растворителя.

При нанесении лакокрасочных материалов на окрашиваемую поверхность растворитель улетучивается и теряется безвозвратно. Поэтому сокращение потерь растворителя является весьма важной проблемой.

Одним из путей решения этой проблемы является нанесение лакокрасочных- материалов в подогретом состоянии. Как известно, нитроцеллюлозные лаки, являясь коллоидным раствором, при повышении температуры резко снижают вязкость и переходят в истинные растворы. Таким образом, снижение вязкости может быть достигнуто не только разведением растворителей, но- и повышением температуры лакокрасочного материала перед его нанесением. В этом отношении представляют интерес так называемые лаки горячего нанесения, выпускаемые с повышенной вязкостью и содержащие в своем составе меньшее количество растворителя. Применение этих лаков позволяет сократить расход растворителей и число наносимых слоев.

Нанесение лаков и эмалей в подогретом состоянии. Применение подогрева лакокрасочных материалов позволяет применять материалы с высокой вязкостью (120—140 сек по вискозиметру ВЗ-4) и с высоким содержанием сухого остатка (30—35%), что дает экономию растворителей и сокращает число наносимых слоев. Кроме того, в результате подогрева лакокрасочных материалов получаются менее пористые и более качественные блестящие покрытия и уменьшаются потери на ту-манообразование.

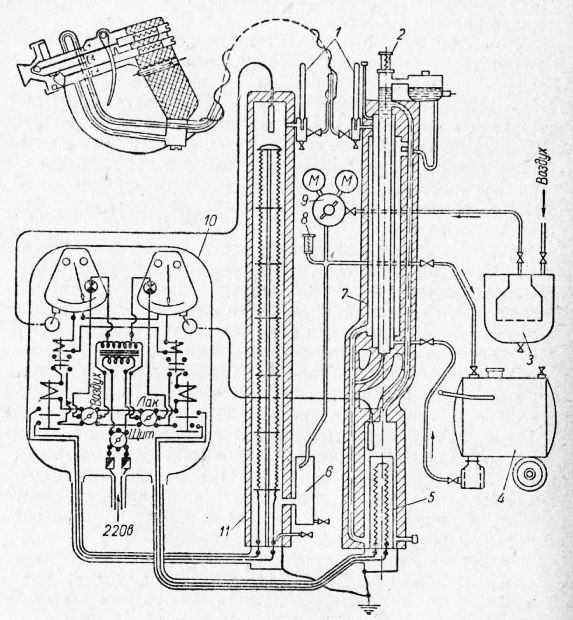

Хотьковский экспериментальный завод выпускает аппарат УГО-2 для окраски изделий распылением с подогревом лакокрасочных материалов. Аппарат состоит из двух частей: воздухонагревателя и теплообменника лаконагревателя. Сжатый воздух (давление 3— 5 ат) через масловодоотделитель и мембранный редуктор поступает вначале в расширитель 6 и затем в воздухонагреватель, где при помощи трубчатого электронагревателя подогревается до 90°. Лак через лакона-порный бак поступает в трубки лаконагревателя. Внутри трубки теплообменника находится вода, которая нагревается трубчатым электронагревателем и передает тепло лакокрасочному материалу, нагреваемому до 70—90°. Таким образом, нагретый воздух и лак через сдвоенный изолированный шланг поступают к краскораспылителю. Аппарат снабжен термометром, предохранительным клапаном и терморегулятором, установленным на щите управления, находящимся в герметическом кожухе. Ниже приведена техническая характеристика аппарата УГО-2:

Рис. 4. Схема аппарата УГО-2:

1 — термометры; 2 — предохранительный клапану 3 — масловодоотделитель; 4 — лаконапорный бак; 5 трубчатый электронагреватель; 6 — расширитель; 7 — теплообменник лаконагревателя; 8 — лредохранительный клапан; 9 — редуктор мембранный; 10 — щит управления в герметичном кожухе; 11 — воздухонагреватель.

Установка взрыво- и пожаробезопасна. Работает установка от электросети.

Применение аппарата УГО-2 позволило:

1) сократить количество наносимых слоев эмали с двух до одного;

2) повысить качество окраски (покрытие стало более ровным с высоким глянцем без потеков и шагрени);

3) сократить время на окраску.

Аппарат УГО-2 может быть успешно применен для подогрева не только нитроэмалей, но и глифталевых эмалей. Наибольший экономический эффект получается при применении этого аппарата в условиях массового производства, где имеет место большой расход лакокрасочных материалов.

При нанесении лакокрасочных материалов каждый последующий слой должен быть нанесен только на хорошо просушенный предыдущий слой. Окрашивание изделий, особенно нанесение последнего слоя лакокрасочного покрытия, необходимо производить в чистом, тщательно вентилируемом помещении. Пыль сильно загрязняет покрытие и ухудшает его внешний вид. В связи с этим в помещениях, где осуществляется окраска, категорически запрещается одновременно производить процесс шлифования шпатлевки.

Технологические процессы на лакокрасочные покрытия составляются в зависимости от технических требований, предъявляемых к деталям и изделиям, классов отделки и условий их эксплуатации.

Ниже приведен типовой технологический процесс на окраску изделий по 2-му классу:

1. Подготовка поверхности (химическая, механическая) .

2. Обдувка сжатым воздухом или протирка ветошью (операция производится с целью удаления пыли).

3. Обезжиривание. Операция производится бязевыми салфетками, смоченными бензином, уайт-спиритом или растворителем РДВ. Оцинкованные детали необходимо протирать, не нарушая пассивной пленки.

4. Обдувка сжатым воздухом.

5. Грунтовка первого слоя. Применяемые материалы: для стали и меди — грунт № 138, для алюминия и его сплавов — грунты АЛГ-1 и АЛГ-5. Грунт должен быть профильтрован через металлическое сито, имеющее 1500 отверстий на 1 см2.

6. Сушка.

7. Шпатлевка первого слоя (операция производится с целью выравнивания дефектов на поверхности). На грунтованную, высушенную поверхность следует наносить слой шпатлевки толщиной не более 0,5 мм.

8. Шлифование (операция производится с целью сглаживания неровностей шпатлевки). Производить ее следует наждачной шкуркой № 16—10.

9. Обдувка сжатым воздухом, протирка ветошью (операция производится с целью удаления материалов зачистки).

10. Грунтовка второго слоя (операция производится с целью выявления дефектов на поверхности и для лучшего сцепления с последующей шпатлевкой).

11. Сушка.

12. Шлифование наждачной шкуркой № 6 и 5.

13. Обдувка сжатым воздухом.

14. Первая окраска.

15. Сушка.

16. Легкое шлифование наждачной шкуркой № 5.

17. Обдувка сжатым воздухом.

18. Вторая окраска.

19. Сушка.

20. Контроль качества окраски.

Общие рекомендации к предложенному технологическому процессу: шпатлевка может быть местная или сплошная, в один или два слоя в зависимости от технических требований, предъявляемых к детали. Лакокрасочные материалы (краски и грунты) должны поступать разведенные до рабочей вязкости и фильтрованные. Сжатый воздух должен контролироваться на отсутствие воды и масла не менее раза в смену путем обдувания белой фильтровальной бумаги. На бумаге должны отсутствовать следы масла и влаги. Все лакокрасочные материалы, применяемые в производстве, должны поступать с документацией, подтверждающей соответствие ТУ или госту. Если сушка производится в закрытых сушильных шкафах, то печь загружается единовременно на полную загрузку.

Кроме типового технологического процесса, в последнее время большинство предприятий разработало и применяет подетальный технологический процесс с конструктивным видом детали или изделия. Основными документами при подетальном технологическом процессе являются технологическая карта лакокрасочных покрытий, в которой описывается, как и чем необходимо производить покрытия, и чертеж, в котором условными обозначениями указано, что надо делать с деталью или изделием.

Метод окраски по влажной поверхности. Чаще всего окраска крупногабаритных деталей производится на воздухе по сухой поверхности. Однако возникает необходимость производить окраску и при неблагоприятных мете-реологических условиях (например, при высокой влажности воздуха, в тумане и др.).

Технологический процесс нанесения покрытий при этом следующий:

1. Удаление избыточной влаги (обдувка сжатым воздухом).

2. Обработка влажным эмульгирующим раствором (1%-ный раствор жидкого эмульгатора ВНИИЖ) в гидрофобных органических растворителях, а также ксилолом, уайт-спиритом и др. Такая обработка производится с помощью кисти или щетки, после чего поверхность обрабатывается чистым растворителем.

3. Нанесение кистью грунта при тщательной растушевке. Покрытие материала наносится обычным методом. При гладкой поверхности металла удаление влаги может быть произведено обработкой чистым растворителем без эмульгатора.

Проведенные испытания показали, что покрытия по влажному металлу, нанесенные новым методом в воздухе со 100%-ной влажностью, не уступают в стойкости аналогичным покрытиям, нанесенным на сухой металл и высушенным в обычном воздухе с влажностью 60—70%. Опытные покрытия, нанесенные подобным образом, проверялись в следующих условиях и выдержали испытания.

а) в 3%-ном растворе повареной соли — 400 суток, б) в солевом тумане — 400 суток, в) в аппарате искусственного климата— 1000 суток, г) в условиях атмосферной станции — 360 суток.

Частичная окраска. В технологии лакокрасочных покрытий некоторые детали и узлы подвергают частичной окраске (например, посадочные места; внутренние отверстия, сопрягаемые с другими деталями; притертые поверхности; места для паек; резьбовые части деталей; отверстия для крепежа и другие должны быть изолированы от нанесения лаков и красок).

Изолирование от краски указанных выше деталей и узлов достигается различными способами: применением специальных приспособлений, изготовленных из пластмасс (конструкция приспособления зависит от вида детали и фигуры изолируемого места или участка от окраски), мокрой асбестовой бумаги или асбестового шпура (при высыхании краски высыхает и асбестовая изоляция, которая легко удаляется деревянными штырями) и др. Выбор способа изоляции деталей зависит в каждом отдельном случае от их конструкции и применяемой технологии.

Если окрашенные детали подвергаются сушке при температуре 60—110°, их можно изолировать тонким слоем вазелина, после сушки детали краска на жирной поверхности не имеет сцепления и легко механически удаляется ватой. Резьбовые отверстия для крепежа, как правило, при окраске не изолируются. Краска с них снимается комплектом проходных метчиков в механических цехах. При этом во избежание повреждения резьб, особенно у деталей, изготовленных из алюминиевых и других легких сплавов, они должны быть подвергнуты тщательному контролю.

Удаление старых лакокрасочных покрытий. Удаление старых лакокрасочных покрытий производится при ремонтных работах перед новым окрашиванием или в случаях обнаружения брака после окрашивания. Для этой цели применяют различные способы в зависимости от рода краски, степени разрушения покрытия и прочности сцепления его с поверхностью металла.

Механическим способом, при помощи скребков, стальных шпателей, ручных или вращающихся щеток и кругов из абразивных материалов сравнительно легко удаляются только разрушившиеся покрытия, слабо держащиеся на поверхности. Значительно труднее удалить масляные и масляно-битумные покрытия, полученные при горячей сушке. Такие покрытия удаляются при помощи гидропескоструйных, дробеструйных аппаратов или аппаратов, производящих очистку металлическим песком.

Старую масляную краску можно удалить с поверхности металла (стали) выжиганием при помощи паяльных ламп или жаровень с горящим углем. При этом нагревание старой краски производят лишь до степени размягчения, после чего она сравнительно легко снимается с поверхности шпателем или скребком. Для стальных изделии малых и средних габаритов применяют химический способ снятия краски в растворах едкого натрия (25—30%) при температуре 60—70° в течение 1 ч.

Краску, нанесенную на цветные металлы, удаляют при помощи различных смывок, содержащих органические растворители. Для масляных, нитроцеллюлозных и других покрытий применяют парафиновую смывку, состоящую из 10% парафина, 60% ацетона и 30% бензола. Смывку наносят кистью или тампонами; затем через 2 ч слой краски удаляют шпателем. Если позволяет время, то детали, с которых необходимо удалить краску, кладут в герметические железные баки с крышками и заливают смывкой. Если смывка залита в начале смены, то уже в конце смены старая краска полностью удаляется.

Наиболее часто для снятия красок применяют обыкновенную смывку СД (об) (ТУ НКХП 906-42) или специальную смывку СД (сп) (ТУ НКХП 1113-44).

Очищенную поверхность необходимо протереть ветошью, смоченной бензином или уайт-спиритом. Эффективное удаление старой краски достигается применением смывки АФТ-1 (ТУ МХП 2648-51), содержащей фор-мальгликоль. Для удаления красок на основе обращаемых пленкообразователей применяют различные растворители, как-то; целлюзольв, Р-4, дихлорэтан и др.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технологический процесс окраски"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы