Строй-Техника.ру

Строительные машины и оборудование, справочник

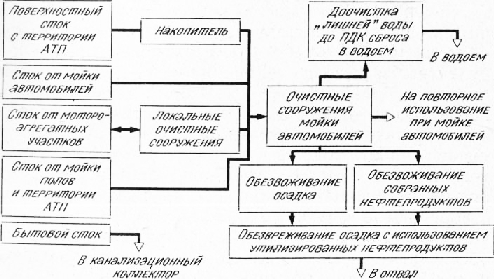

Состав очистных сооружений АТП определяется характером загрязнений, образованных в результате технологических процессов, а также конечной целью очистки (повторное использование на мойке автомобилей, сброс в канализационный коллектор, выпуск в водоем и т. д.). Так как основной объем водопотребления АТП приходится на мойку автомобилей в процессе повседневного обслуживания, то очистка стока от мойки подвижного состава занимает основное место в очистных сооружениях АТП (рис. 1).

В зависимости от используемого метода очистки замкнутого или незамкнутого цикла водопользования меняется состав сооружений и технология очистки сточных вод. Однако при всем многообразии очистных сооружений АТП, созданных за последние 20—25 лет [4] по типовым или индивидуальным проектам с применением различных способов очистки, следует отметить единство принципов построения схем очистки:

— извлечение песка и крупной взвеси;

— выделение мелкой взвеси и коллоидов;

— извлечение и удаление нефтепродуктов;

— доочистка стока до ПДК повторного использования на мойке автомобилей или сброса в водоем;

— утилизация выделенных загрязнений.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основное внимание в данной главе уделено методам и сооружениям очистки сточных вод АТП, образованных в процессе мойки автомобиля.

Извлечение песка и крупной взвеси

Удаление из стока крупной взвеси минерального происхождения осуществляется в различного типа песколовках и грязеотстойниках путем ее осаждения под действием силы тяжести. Данные сооружения рассчитаны на задержание частиц гидравлической крупностью более 18 мм/с, при этом влажность выпавшего осадка равна 80—90%, а его количество для грузовых автопарков составляет 3—8 л осадка с 1 м стока.

Песколовки (грязеотстойники) подразделяют: по конструкции — на горизонтальные и вертикальные, по расположению — на подземные и наземные.

Горизонтальная песколовка представляет собой прямоугольный резервуар с наклонным днищем. В большинстве случаев данный тип песколовки располагается непосредственно под моечной эстакадой. Различие горизонтальных песколовок заключается лишь в способе удаления выпавшего осадка (гидромеханический, пневматический, бадье-вой, грейферный и т. д.). Сложность удаления осадка из горизонтальных песколовок обусловила применение вертикальных песколовок с пневматическим выбросом осадка.

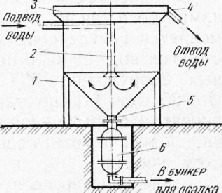

Принцип работы вертикальной песколовки (рис. 2) заключается в следующем. Сток из приемного колодца перекачивается насосом в песколовку, проходит по распределительной трубе, поднимается вверх и попадает в распределительный лоток и далее в отводящий патрубок. Крупные частицы, проходя по шламовому патрубку, оседают в баке-ресивере. По мере заполнения бака-ресивера осадком срабатывает сигнальный механизм и осадок передавливается сжатым воздухом в бункер для осадка.

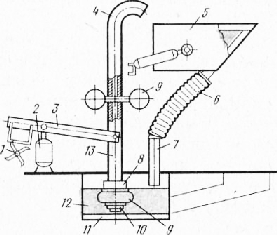

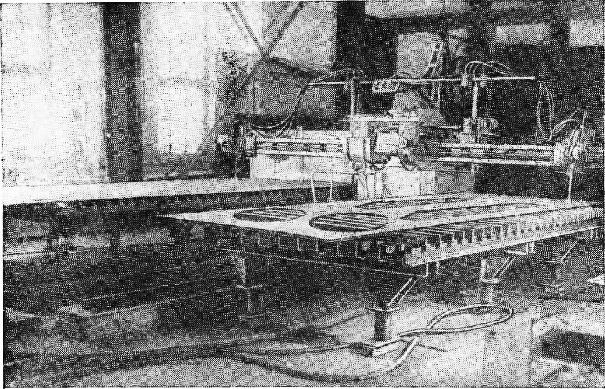

Грязенасосная установка с опрокидывающимся отстойником-песколовкой показана на рис. 3. В приемной секции вместимостью 8 м3 расположен всасывающий патрубок диаметром 150 мм, соединенный с двумя диафрагменными насосами. Между ними размещена промежуточная секция, совершающая возвратно-поступательные движения (20—30 раз/мин) при помощи гидроцилиндра. Диафрагменными насосами сток перекачивается в грязеотстойник вместимостью 1,8 м3, в котором происходит выделение крупной взвеси. При наполнении отстойника песком он опрокидывается гидроприводом в автомобиль-самосвал. При ежедневной мойке 100—120 грузовых автомобилей отстойник опорожняется 1 раз в сутки.

Интенсификация процесса выделения крупной взвеси возможна за счет использования центробежной силы в различного типа гидроциклонах (напорных, безнапорных). Основными преимуществами этих сооружений перед песколовками являются: высокая производительность, как абсолютная, так и отнесенная к занимаемой площади; простота конструкции и невысокая стоимость изготовления; более стабильное выделение частиц расчетной гидравлической крупности, подлежащих отделению.

Осаждение взвешенных веществ в поле действия гравитационных сил во много раз медленнее отделения их под действием центробежных сил. Фактор разделения гидроциклона показывает, во сколько раз скорость перемещения частиц взвеси под действием центробежной силы больше скорости ее осаждения под действием силы тяжести. Значение фактора разделения для напорных гидроциклонов составляет 500—2000.

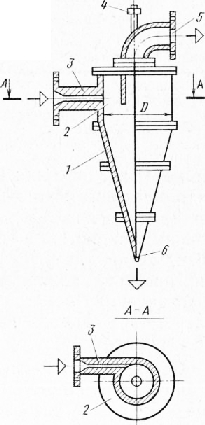

Напорный гидроциклон (рис. 4) состоит из корпуса, заканчивающегося короткой цилиндрической частью. Сток подается под давлением через питающий патрубок , расположенный тангенциально к цилиндрической части. Выделяющийся осадок удаляется через нижний шламовый конус, а осветленная вода — через сливной патрубок, расположенный в центре аппарата. Ревизия аппарата гхм/шествляется чеоез заглушку.

Достаточно подробно работа гидроциклонов в системе очистных сооружений АТП описана в работе. На основании данных, полученных автором, проектно-конструкторским бюро Минсель-строя БССР разработан проект очистных сооружений с напорными гидроциклонами. К недостаткам напорных гидроциклонов следует отнести совместную работу с насосами высокого давления, быстрое стирание стенок шламовой насадки и вкладышей питающего отверстия гидроциклона частицами песка, возможность засорения питающего патрубка плавающими примесями стока АТП и т. д.

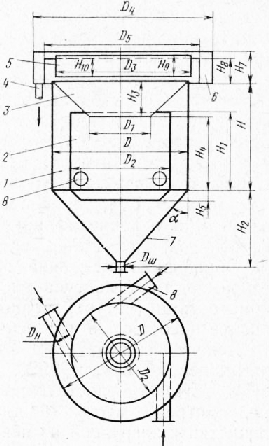

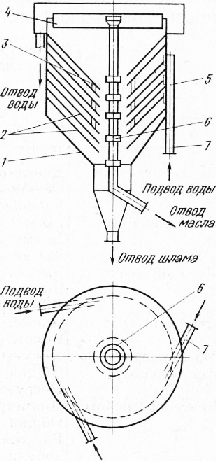

Многие из этих недостатков отсутствуют в так называемых безнапорных (открытых) гидроциклонах. ВНИИВОДГЕОГосстроя СССР для стока АТП рекомендовано применение открытых гидроциклонов (рис. 5), состоящих из цилиндрической части, переходящей в коническую, внутренней ложной стенки, конической диафрагмы, маслоудерживающего кольца, водосборного лотка и трех тангенциально расположенных впускных патрубков.

Очищаемая вода по впускным патрубкам поступает во внутреннюю часть гидроциклона, ограниченную ложной стенкой. У верхней кромки стенки рабочая струя разделяется на два потока. Один поток вместе с тяжелыми примесями попадает в пространство между ложной стенкой и стенкой гидроциклона/и опускается в коническую часть аппарата, откуда взвесь удаляется периодически. Другой поток движется к отверстию в диафрагме и далее уходит в водосборный лоток и отводящий патрубок. Всплывшие вещества выделяются в зоне аппарата, расположенной над диафрагмой и удерживаются от выноса маслоудерживающим кольцом.

Для отвода воздуха из-под диафрагмы в верхней ее части предусмотрены три вертикальные трубы диаметром 50 мм. Уровень верхней кромки ложной стенки должен быть на уровне нижней кромки конической диафрагмы. Благодаря диафрагме удается значительно уменьшить вынос взвеси с пульпой из гидроциклона.

Экспериментально найдено оптимальное соотношение между диаметром безнапорного гидроциклона и другими размерами устройства.

В последнее время для очистки моечных вод получили распространение безнапорные многоярусные гидроциклоны (рис. 6). Рядом проектных институтов разработан экспериментальный проект оборотного водоснабжения с очисткой стоков на безнапорных многоярусных гидроциклонах.

В основе работы такого типа гидроциклонов лежит принцип выделения взвеси в полочных отстойниках, т. е. более полное использование объема сооружения и уменьшение расчетной продолжительности пребывания в нем стока при равной степени ее очистки за счет уменьшения зоны отстаивания. Устройство работает следующим образом. Очищаемая вода по патрубкам поступает в три аванкамеры, оборудованные водораспределительными устройствами, с помощью которых водный поток делится поровну между ярусами гидроциклона. Далее вода движется по спирали к центру, при этом частички взвеси выпадают на нижнюю диафрагму каждого яруса и по ней сползают к центру.

Далее осадок через трубчатые стояки, объединяющие все ярусы, направляется в коническую часть гидроциклона.

Выделяющиеся в ярусах капельные фракции нефтепродуктов всплывают к верхним диафрагмам ярусов и по маслоотводящим трубам направляются в маслоудерживающее кольцо. Осветленная вода поступает в центральную часть сооружения, откуда отводится через кольцевой водослив. При проектировании многоярусных гидроциклонов рекомендуется принимать следующие параметры:

Удаление тонкой взвеси и коллоидов в настоящее время производится раздельно или совместно механическими или физико-химическими методами. Применение биологической очистки затруднено из-за значительных колебаний количественного и качественного состава поступающего стока и относительно небольшого расхода воды на одном АТП. Наибольшее распространение для этих целей на АТП получил метод отстаивания в различных типах отстойников (горизонтальных, вертикальных, тонкослойных и т. д.).

Горизонтальные отстойники наиболее просты по конструкции и вместе с тем имеют самую устойчивую структуру потока, т. е. более равномерное распределение скоростей потока в объеме сооружения по сравнению с другими типами отстойников.

Это означает, что поток в них имеет меньшую транспортирующую способность, а сооружение в целом — большую эффективность.

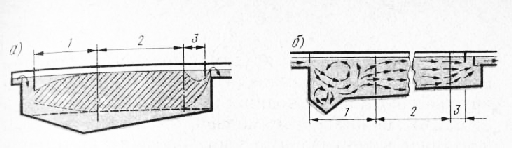

Существенное влияние на формирование структуры потока оказывают впускные и выпускные устройства отстойника, причем, как видно из рис. 7, наибольшее влияние оказывают впускные устройства. Задачей впускных устройств является равномерное распределение потока сточных вод, поступающего сосредоточенной струей, по всему поперечному сечению сооружения, в 100—200 раз превышающего сечение подающей трубы. Обычно эту задачу решают поэтапно. Вначале стоки распределяются по ширине остойника при помощи лотка и перелива (рис. 8), кромки которого желательно иметь в виде зубчатого водослива. Последующее распределение потока по высоте проточной части отстойника происходит самопроизвольно и заканчивается, как видно из приведенных схем , на значительном расстоянии от входа в сооружение.

Стремление к упрощению системы удаления осадка из отстойников привело к применению вертикальных отстойников наземного расположения с коническим днищем. По конструкции вертикальные отстойники, используемые на АТП, не отличаются от подобных конструкций для очистки бытовых сточных вод. Специфика стока вносит лишь некоторые особенности в гидравлический расчет отстойников.

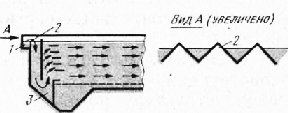

Одним из способов интенсификации работы отстойников является применение полочного отстаивания. Уменьшение высоты отстаивания обеспечивает снижение турбулентности’ потока, вследствие чего увеличивается эффективность осветления, а продолжительность отстаивания уменьшается до нескольких минут. Реконструкция горизонтальных отстойников в тонкослойные позволяет повысить их производительность в 2—4 раза. В полочных отстойниках возможно использование нескольких схем взаимного движения воды и выделяемого осадка: перекрестная — выделенный осадок движется перпендикулярно потоку жидкости; противоточная — выделенный осадок удаляется в направлении, противоположном движению воды; прямоточная — направление движения осадка совпадает с направлением движения воды. Наиболее рациональной является конструкция отстойника с противоточной системой движения.

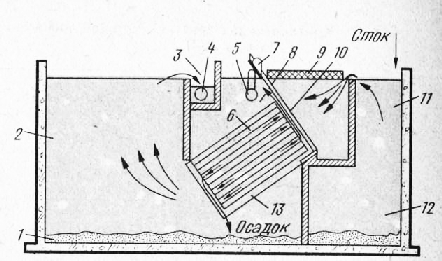

На рис. 9 показана схема полочного отстойника. Сток от мойки автомобилей подается в песколовку, поднимается по проходу и равномерно распределяется между металлическими пластинами, которые можно устанавливать на расстоянии 40—60 мм друг от друга. Осветленная вода поступает в резервуар и далее отводится через водослив. Осевший на пластинах осадок сползает в зону осадка, уплотняется и периодически удаляется илососом. Расчет полочного отстойника производится по стандартной методике.

При этом следует помнить, что включение реагентной очистки стоков АТП потребует дополнительного реагентного хозяйства (дозаторной, склада реагентов и т. д.), что повлечет за собой увеличение площади очистных сооружений и усложнит эксплуатацию системы очистки.

Доочистка стока для повторного использования на мойке автомобилей производится в основном флотацией и фильтрованием.

Одним из современных направлений в области очистки нефтесодержащих стоков, образующихся на АТП, является флотация. В основе процесса флотации лежит молекулярное слипание частиц примесей и пузырьков тонкодиспергированного в воде воздуха или газа. Скорость образования агрегатов «частица — пузырек воздуха» зависит от частоты их столкновений друг с другом, химического взаимодействия находящихся в воде веществ, стабильности газовыделения, избыточного давления и т. п.

В зависимости от способа подачи газа (воздуха) в жидкость различают импеллерную флотацию (воздух засасывается в жидкость при помощи специальной турбинной мешалки), напорную флотацию, электрофлотацию и т. д. Каждый вид флотации характеризуется определенной дисперсностью получающихся газовых пузырьков. Так, в импеллерной и напорной флотации преобладают пузырьки размером около 1 мм, в компрессорной флотации — менее 0,5 мм, а в электрофлотации газовые пузырьки, получающиеся в результате электролиза воды, имеют размеры 20—120 мкм.

В практике очистки стоков АТП наибольшее распространение получил метод напорной флотации. Установки, работающие по этому методу, включают в себя приемный резервуар для стока, насосно-эжекторную станцию или компрессорную установку для подачи воздуха, напорный резервуар (сатуратор) для насыщения воды воздухом, флотационную камеру с оборудованием для сбора и удаления всплывшей пены. Объем сатуратора рассчитывается на пребывание в нем воды в течение 2—3 мин. Площадь флотационной камеры в плане принимают исходя из гидравлической нагрузки 6—10 м3/(м2-ч). Количество растворяющегося в сатураторе воздуха должно быть не менее 3% от объема очищаемого воздуха.

Производство установок флотационной очистки ведется по экспериментальным или индивидуальным проектам, разработанным в зависимости от их производительности: ЦНИИ МПС (3,5 и 10,0 м3/ч); Гипроавтотрансом (20 м3/ч); Ленгипротран-сом (25 м3/ч) и др. Стоимость флотационных установок производительностью 10—20 м3/ч составляет 15—30 тыс. р.

Фильтрование как способ доочистки стоков АТП имеет более давнюю историю, чем флотация. Однако в последнее время с появлением синтетических фильтрующих материалов, таких как пенополистирол, сипрон, пенополиуретан и других, с большой адсорбционной способностью по отношению к нефтепродуктам данный способ доочистки поднялся на новую ступень, что потребовало пересмотра конструктивных решений и приемов эксплуатации филВтров. Появился ряд фильтров, хорошо зарекомендовавших себя в условиях АТП. Остановимся более подробно на некоторых из них.

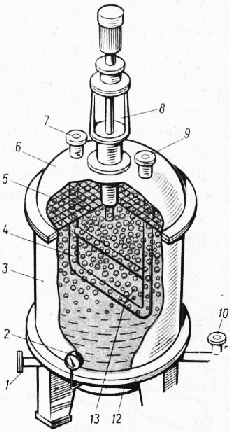

Напорные фильтры с загрузкой из пенополисти-рола, известные как фильтры с плавающей загрузкой (рис. 10), представляют собой цилиндрический корпус, закрытый крышками, внутри которого расположена поддерживающая сетка, якорная мешалка и загрузка. Процесс фильтрации осуществляется следующим образом. Сток поступает в нижний патрубок, заполняет внутреннее пространство фильтра, при этом загрузка из пенополистирола, имеющая плотность меньше, чем у воды, всплывает вверх к поддерживающей сетке, таким образом образуется фильтрующий слой. Очищенная вода отводится по патрубку. Механизм фильтрации заключается в накоплении фильтрующей пленки в межгранульном пространстве, которая и задерживает загрязнения стока. Промывка производится обратным током неочищенной воды интенсивностью 8—10 л/(с-м2) и одновременным перемешиванием загрузки при помощи якорной мешалки (скорость вращения — 48 мин-1) в течение 4—б мин.

Следует указать на то, что данный фильтр хорошо зарекомендовал себя в удалении из стока тонкодисперсной фракции взвеси. Для удаления нефтепродуктов потребовались более эффективные средства, например кассетный фильтр, разработанный Мосводоканалниипроектом (рис. 11).

Фильтр состоит из ряда кассет, заполненных сипроном. Каждая кассета с габаритами 900Х 913Х Х415 мм состоит из наружного и внутреннего корпусов, двух металлических сеток, лотка и переливной трубы. Такая конструкция фильтра принята с целью увеличения грязеемкости фильтра, поскольку было установлено, что эффективное задержание нефтепродуктов происходит в толщине слоя сипрона не более 100—200 мм. Очищенная вода собирается в резервуаре чистой воды, откуда поступает на повторное использование. Регенерация загрузки 18 осуществляется путем извлечения отработанной кассеты из блока и замены материала, при этом работа фильтра может продолжаться до использования грязеемкости следующих кассет в стойке. В последующих конструкциях фильтра верхнерасположенный декантатор 11 заменен на пятый ряд кассет в стойке.

При всей простоте и компактности конструкции основным недостатком кассетного фильтра является трудоемкая операция по извлечению кассет и замене сипрона, который относится к труд-норегенерируемым материалам, что в свою очередь требует дополнительного запаса «чистого» и утилизации «грязного» сипрона.

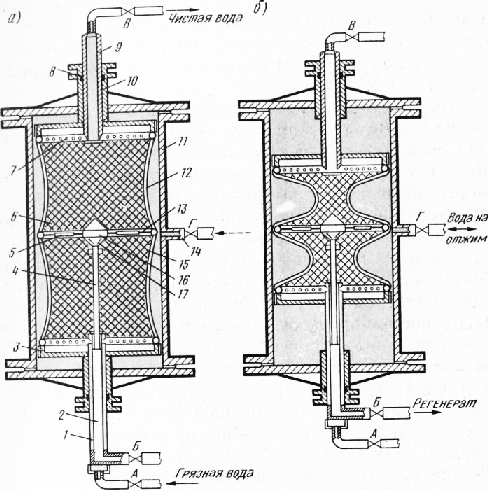

Фильтр с многоразовым использованием синтетической загрузки (пенополиуретана) и автоматической регенерацией, разработанный в 1986 г. Мос-водоканалниипроектом, приведен на рис. 12. Фильтр состоит из цилиндрического корпуса, капсулы, выполненной из тонкого водонепроницаемого материала (резиноткани), закрепленной на подвижных поршнях и заполненной загрузкой из пенополиуретана. Фильтрование производится снизу вверх со скоростью 25 м/ч, при этом есть возможность регулировать плотность «набивки» загрузки путем подачи давления в корпус через патрубок.

Регенерация осуществляется путем отжима загрузки при перемещении поршней и сжатии загрузки стенками капсулы за счет внешнего давления, создаваемого в корпусе. При этом регенерат удаляется через полый элемент, расположенный в центральной части фильтра. Процесс отжима загрузки чередуется с заполнением фильтра водой.

Такой способ регенерации позволяет снизить расход воды на регенерацию до 0,1—0,2% от объема фильтрата.

Рассматривая доочистку стоков АТП, следует обратить внимание на возможность появления в стоке токсичного элемента — тетраэтилсвинца (ТЭС), связанную с применением в качестве топлива этилированного бензина. Наличие ТЭС в бензине обусловливается необходимостью улучшения его антидетонационных свойств и в зависимости от марки бензина составляет 410—820 мг на 1 кг топлива.

В связи с высокой токсичностью ТЭС спуск сточных вод, содержащих данный компонент, запрещен. Согласно концентрация ТЭС в воде, подаваемой на мойку автомобилей, не должна содержать более 0,001 мг/л. По данным НИИ водных проблем, концентрация ТЭС в стоках от мойки автомобилей, работающих на этилированном бензине, составляет 0,002—0,01 мг/л. ТЭС хорошо адсорбируется нефтепродуктами, находящимися в стоке АТП, поэтому и очистка сточных вод от ТЭС не всегда требуется. Если же такая необходимость возникает, то для этой цели известно более 15 методов очистки, например, экстракция неэтилированным бензином, отгонка ТЭС водяным паром, обработка раствором серной кислоты, хлорирование, озонирование и т. д. Среди перечисленных выше методов наиболее эффективным является озонирование, т. е. обработка стока озоном (Оз). Кроме удаления из стока ТЭС озон уничтожает до 10 000 спор в 1 л воды при дозе 50 мг/л.

Таким образом, озонирование является универсальным методом обработки стоков, загрязненных ТЭС, так как при этом происходит их обеззараживание. Однако получение озона связано с большими капитальными и эксплуатационными затратами и не всегда оправдано в условиях АТП.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология очистки загрязненных вод АТП"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы