Строй-Техника.ру

Строительные машины и оборудование, справочник

В зависимости от вида материала, дальности его подачи и производительности транспортировка груза со склада потребителю производится по различным технологическим схемам с использованием разнообразных машин и механизмов. Технология подачи вяжущих порошкообразных материалов (цемента, гипса, порошкообразной извести) в расходные бункера бетонорастворосмесительных заводов и установок должна соответствовать сравнительным технико-экономическим показателям средств механизации, включающая удельные энергетические затраты. Технология подачи вяжущих материалов по способу транспортировки может быть с механическим или пневматическим перемещением груза. Механическая подача порошкообразного вяжущего материала в основном применяется на складах с мобильными бетонорастворосмесительными установками или передвижными смесителями, которые используют при небольших

объемах строительных работ, обычно на рассредоточенных объектах. Кроме того, механическая подача применяется на заводах сборного железобетона, где склады цемента близко расположены (до 30 м) от бетонорастворосмесительных отделений. Достоинство этого способа подачи — простота обслуживания и небольшая энергоемкость механизмов; основной недостаток — потери и смешивание цемента различных марок.

Пневматическая система подачи порошкообразного материала со склада потребителю обладает рядом преимуществ: сокращает потери транспортируемого материала и способствует охране воздушной среды от пыли, благодаря чему улучшаются санитарно-гигиенические условия труда; гибкость трассы позволяет осуществлять подачу в весьма стесненных по габаритам и неблагоприятных для механического транспорта условиях; меньшее количество обслуживающего персонала, особенно на больших трассах. Недостатки пневматического транспорта — большая энергоемкость и необходимость установки компрессорной станции. Ниже приведены средства механизации, применяемые при различных технологических способах транспортировки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Механический способ перемещения груза

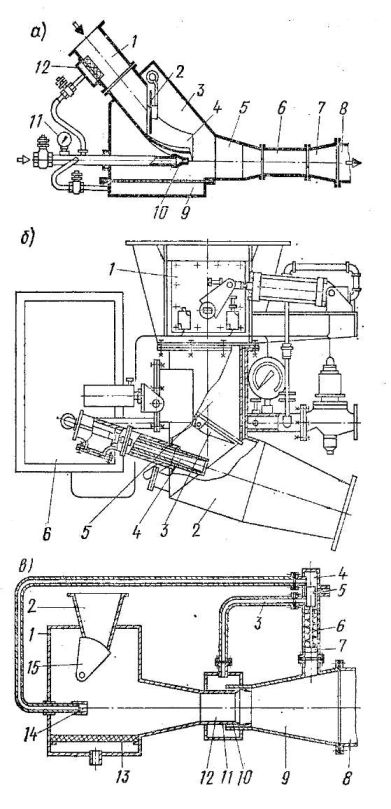

При механическом способе подачи порошкообразных строительных материалов используют в основном два вида конвейеров: винтовые конвейеры (без гибкого тягового органа) и ковшовые элеваторы (конвейеры с гибким тяговым органом). Область применения в строительном производстве инерционных конвейеров ограничена.

Винтовые конвейеры применяют для перемещения порошкообразных материалов в горизонтальном и наклонном направлениях. Для транспортировки вяжущих материалов используют конвейеры диаметром 200—500 мм с длиной одной сборочной секцией до 4 м. Производительность винтового конвейера зависит от: диаметра, шага и частоты вращения шнека, объемной массы подаваемого материала в рыхлом, насыпном состоянии, а также от степени наполнения материалом желоба шнека. Винтовые конвейеры имеют ограниченную длину подачи: по горизонтали — до 50 м с углом наклона к горизонтали 50… 75°.

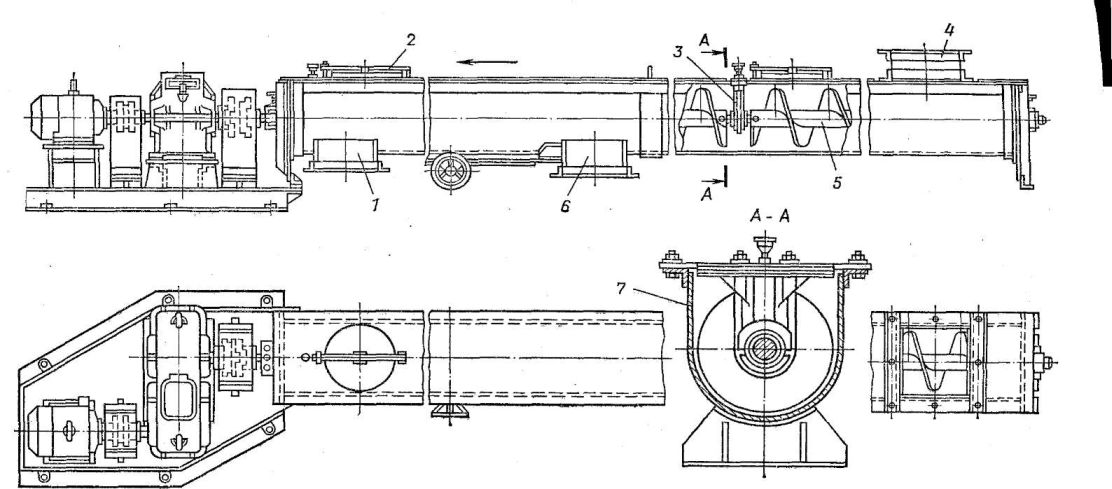

Рис. 1. Винтовой конвейер

1 — концевой разгрузочный патрубок; 2 — смотровой люк; 3 — подвесной Подшипник; 4 — загрузочный патрубок; 5 — шнек; 6 — 5й промежуточный разгрузочный патрубок с задвижкой; 7 — желоб

Ковшовые элеваторы применяют для вертикальной транспортировки сыпучих материалов на высоту д 35 м. Высота элеватора может изменяться за счет числа промежуточных звеньев. По виду тягового органа различают ленточные и цепные ковшовые элеваторы; по характеру установки — вертикальные и наклонные; по скорости движения ленты — тихоходны и быстроходные; по способу разгрузки — с центробежной или гравитационной разгрузкой. Для подачи сыпучих материалов (цемент; гипса, сухой золы) используют быстроходные ленточные ковшовы элеваторы с центробежной разгрузкой и глубоким ковшом вместимостью 0,2—16,8 л. Мелкий ковш (вместимостью 0,1—11,5 л) при меняют для слеживающихся материалов.

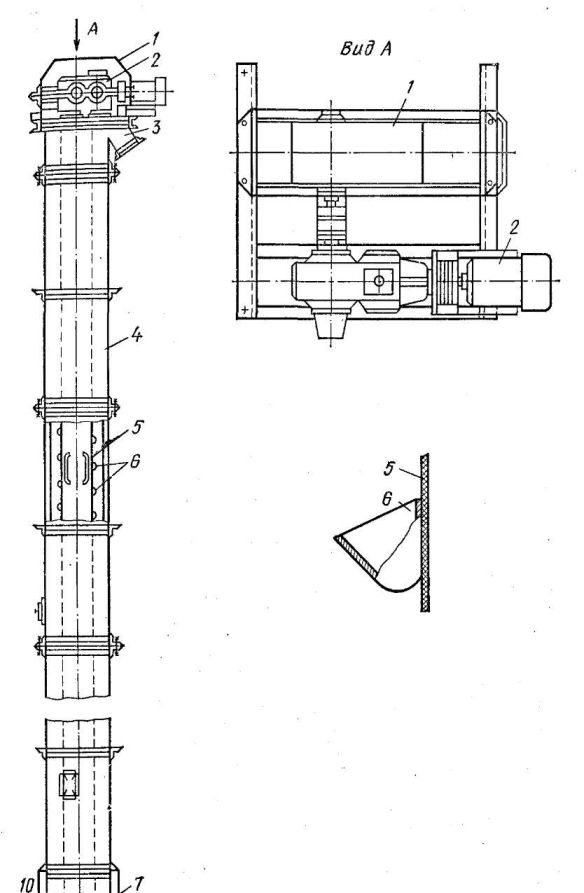

Рис. 2. Ковшовый элеватор

1 — головка; 2—привод; 3 —течка; 4 — звено кожуха; 5 —лента; 6 — ковши; 7 — башмак; 8 — барабан; 9 — натяжное устройство; 10 — патрубок

Пневматический способ транспортирования порошкообразных материалов При пневматическом способе подачи порошкообразных материалов со склада потребителю используют насосы трех видов: винтовой, камерный и струйный. Каждый из этих питателей имеет специфические особенности, достоинства и недостатки. Производительность питателей всех видов зависит от приведенной дальности транспортировки. При этом фактор дальности подачи больше всего влияет на производительность струйного аппарата и в меньшей степени — на производительность камерного питателя. Кроме того, с увеличением приведенной дальности транспортировки возрастает потребляемая мощность электродвигателя пневмовинтового насоса и давление в трубопроводе.

Эквивалентную длину прямых участков трубы для двухходовых переключателей принимают равной 8 м (по данным ВНИИПТМАШа). При большой длине трубопроводов двухходовые переключатели применять не рекомендуется.

Пневматический винтовой насос обеспечивает непрерывную подачу порошкообразного материала и обладает небольшими габаритами. Однако этот насос имеет недостатки: быстрый износ шнека (через 1000 ч непрерывной работы), высокий расход удельных энергозатрат по сравнению с камерным насосом и возможность заклинивания шнека при попадании с цементом посторонних включений. Пневмовинтовой насос состоит из приемной камеры, напорного быстроходного шнека, броневой гильзы, смесительной камеры с обратным клапаном, коллектора и форсунок для подачи сжатого воздуха, электродвигателя и сварной рамы. Из приемной камеры порошкообразный материал подается быстро-вращающимся напорным шнеком (с частотой вращения 1000 мин-1) в смесительную камеру, куда поступает через форсунки сжатый воздух. В смесительной камере порошкообразный материал разрыхляется и транспортируется в потоке сжатого воздуха потребителю. Практикой установлено, что долговечность работы быстроходного шнека и броневой гильзы зависит от величины давления в смесительной камере. При увеличении дальности подачи возрастает давление в смесительной камере и, как следствие, повышается износ шнека и гильзы за счет увеличения сопротивления проталкиванию порошкообразного материала напорным шнеком, что, в свою очередь, вызывает рост мощности, потребляемой электродвигателем привода шнека.

Порядок пуска и остановки пневмовинтового насоса те же, что невмовинтового подъемника, однако продолжительность продувки трубопровода увеличивается до 3—5 мин.

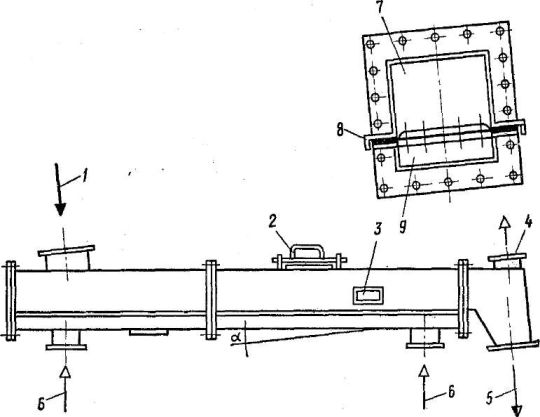

Пневматический камерный насос. Рациональная область применения технологических схем подачи сыпучих материалов с использованием камерных насосов—обеспечение наибольшей приведенной дальности транспортировки (до 1000 м) при высоких рабочих давлениях (до 0,6 МПа). Кроме того, камерные насосы позволяют подавать порошкообразные строительные материалы, которые ввиду физико-механических свойств (связность частиц, слипаемость, способность к аэрированию) не транспортируются другими видами пневматических питателей. Достоинством камерных насосов также является возможность создания высоких концентраций материало-воздушной смеси. Недостаток этих питателей — большие габариты, цикличность работы, сложная система автоматического управления и значительные капитальные затраты.

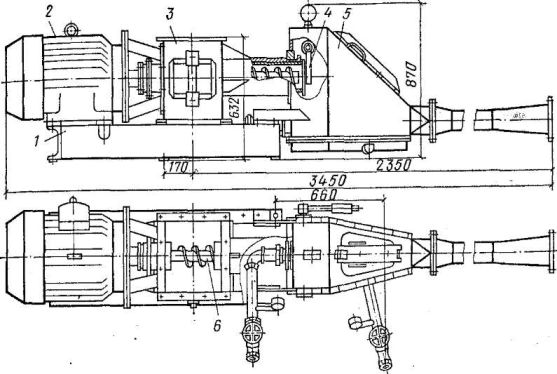

Рис. 3. Пневматический винтовой насос с эжекционной насадкой ТА-14А

1 — рама; 2 — электродвигатель; 3 — корпус шнека; 4 — обратный клапан; 5 — смесительная камера; 6 — шнек

Камерный насос состоит из резервуара (одного или нескольких) и систем автоматического управления. Наполнение резервуара порошкообразным материалом осуществляется через верхнее загрузочное отверстие, которое герметически закрывается специальным клапаном или дисковой задвижкой после завершения процесса загрузки емкости и открывается после опорожнения резервуара. В зависимости от свойств транспортируемого материала существуют в основном две разновидности способа подачи сжатого воздуха в камерный насос; для подачи материала, обладающего хорошей аэрирующей способностью, эффективно используется ввод воздуха через различные системы аэрирующих устройств; при транспортировке плохо аэрированного или слипаемого материала применяют сопла. Под действием разности давления материал из резервуара подается по трубопроводу к потребителю (в расходные бункера бетонных заводов, заводов сборного железобетона, растворосмесительные узлы и др.).

В верхней части резервуара питателя установлен клапан для отвода воздуха, оставшегося в резервуаре после окончания выгрузки материала, а также для отвода воздуха, вытесняемого из питателя при загрузке.

Так как камерный насос работает периодически, то при автоматическом режиме очень важна своевременная фиксация положений верхнего и нижнего уровней порошкообразного материала в резервуаре. Существуют три основных способа автоматической регистрации составляющих цикла камерного питателя: контроль загрузки и выгрузки по массе, по времени и по объему материала в резервуаре (с помощью указателей уровня). Наиболее точен весовой контроль наличия материала в резервуаре.

Для различных условий эксплуатации в строительном производстве отечественная промышленность выпускает четыре разновидности камерных насосов: на строительной площадке в составе приобъектного инвентарного склада цемента СБ-ЗЗВ используют камерный питатель с вместимостью резервура 0,5 м3, на автоматизированных прирельсовых складах цемента бетонных заводах и заводах сборного железобетона применяют камерный питатель ТА-23А с вместимостью резервуара 1,5 м3. Двухкамерные насосы ТА-29А и ТА-28А, имеющие суммарную вместимость резервуаров соответственно 12,6 и 37,3 м3, в основном используют на цементных заводах или крупных элеваторах.

Эти четыре камерных насоса отличаются друг от друга следующим.

Питатель СБ-ЗЗВ имеет аэрирующее днище и верхнюю выгрузку материала. Камера насоса подвешена на трех пружинах, а на раме укреплены концевые выключатели, что позволяет при вертикальном перемещении резервуара (в процессе его загрузки или выгрузки) регистрировать наполнение или опорожнение емкости.

Камерный насос ТА-23А оснащен в нижней части резервуара 12 соплами и сигнализатором уровня СУС-14; кроме того, имеет нижнюю выдачу материала в транспортный трубопровод; на выходе из питателя установлен магистральный затвор, предназначенный для перекрытия начального участка трубопровода после разгрузки камеры и обеспечения продувки сжатым воздухом транспортного трубопровода с одновременной загрузкой цементом камеры насоса.

Камерные питатели ТА-29А и ТА-28А состоят каждый из двух резервуаров, позволяющих потребителю непрерывно транспортировать порошкообразный материал. (Рабочий цикл насоса осуществляется таким образом, что начало выгрузки из одного резервуара соответствует окончанию предыдущего). Эти питатели оснащены аэрирующими элементами и разгрузочными клапанами, представляющими собой запорные устройства с мембранным пневмоприводом, которые предназначены для предварительного поднятия давления сжатого воздуха в резервуаре перед началом выгрузки порошкообразного материала. Камерные насосы этой группы устанавливаются на весах (насос ТА-28А одной опорой устанавливается на весы, а двумя другими — на призматические опоры, смонтированные на фундаменте).

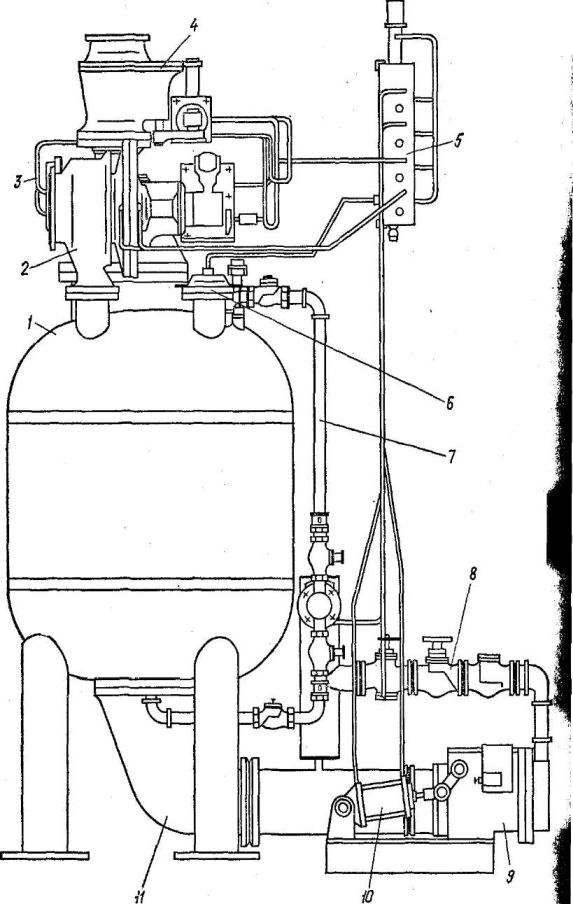

Рис. 4. Камерный насос с нижней выгрузкой ТА-23А

1 – резервуар; 2 клапан сброса воздуха; 3 — шланг пневмоуправления к задвижка дисковая; 5 — шкаф пневмоуправления; 6 — фильтр; 7, 8— воздухопроводы; 9 затвор магистральный; 10 — пневмоцилиндр; 11 — трубопровод выдачи цемента

Привод клапанов и затворов камерного насоса склада СБ-ЗЗВ осуществляется с помощью электроисполнительных механизмов ИМТ-4/2,5, что позволяет эксплуатировать питатель при окружающей температуре до —35 °С. В камерных насосах ТА-23А, ТА-29Д и ТА-28А привод клапанов от пневмоцилиндров, что требует установки этих насосов в закрытых отапливаемых помещениях с температурой +5° — 50 °С.

В процессе использования камерного насоса склада СБ-ЗЗВ следует постоянно проверять и при необходимости регулировать кон-цевые выключатели, регистрирующие наполнение или опорожнение камеры по массе.

Аэрирующая ткань аэроднища камерных насосов должна быть сухой и не иметь повреждений. Для этого необходимо предотвращать возможность попадания атмосферной влаги в камерный насос, не реже одного раза в смену сливать конденсат, из влагомаслоотде-лителя и периодически (не реже чем через 220 ч работы) снимать аэрирующий тканевый элемент, проверять его состояние, а при необходимости заменять.

Пневматические струйные насосы. Технологический процесс пневматической транспортировки порошкообразных материалов на ограниченную приведенную дальность подачи (до 150 м) рационален с использованием струйных насосов, которые имеют следующие достоинства: простая конструкция, небольшой габарит, непрерывность подачи материала, отсутствие привода и вращающихся элементов и, как следствие, высокая износостойкость и надежность в работе. Недостаток струйных насосов — невысокий коэффициент полезного действия и зависимость производительности аппарата от высоты столба аэрированного материала в силосе.

Таким образом, для повышения эффективности работы струйного аппарата необходимо создать такие условия эксплуатации, при которых может быть достигнуто наибольшее наполнение силоса цементом. Повышение производительности аппарата зависит также от правильного выбора конструктивных и технологических параметров. Так, струйный насос с диффузором в хвостовой части имеет коэффициент полезного действия в 1,7 раза больший, чем аппарат без диффузора, на что не всегда обращают внимание,.

Струйный насос конструкции ЦНИИОМТП Госстроя СССР состоит из интенсифицирующей камеры с обратным клапаном и лотком криволинейной формы, конфузора, смесительного участка, регулируемого сопла и диффузора. Наличие в аппарате лотка криволинейной формы с размещенными на его конце расчлененными отдельными желобами вокруг сопла позволяет равномерно распределять цемент по периметру поперечного сечения воз-Душной струи, тем самык увеличивая непосредственный контакт подаваемого порошкообразного материала со струей сжатого воздуха, и подавать материал в направлении, близком к направлению Струи транспортирующего воздуха.

Рис. 5. Струйные насосы

У струйного износа, поставляемого с завода-изготовителя, сопло установлено произвольно. Площадь сечения в узкой части сопла рассчитана для подачи цемента только на приведенную дальность 150 м. Поэтому при получении насоса нужно в зависимости от конкретной технологической трассы определить требуемый диаметр сопла (в узкой его части на выходе) и изготовить насадку сопла, с расчетными размерами выходного отверстия. Кроме того, необходимо установить сопло в оптимальное положение для данной трассы, транспортировки. Струйный аппарат конструкции ЦНИИОМТП следует устанавливать под донным разгружателем таким образом, чтобы продольная его ось была pacположена строго горизонтально. Перед началом транспортировки материала открыть вентиль подачи сжатого воздуха и продуть трубой провод в течение 3—5 мин.

Если при работе насоса частично или полностью прекращена подача воздуха в струйный аппарат, необходимо срочно перекрыть, конусный клапан донного разгружателя. Следить за положением рукоятки обратного клапана, которая должна находиться в режиме «колебание». В случае заклинивания оси обратного клапана необходимо остановить работу аппарата, вскрыть боковую крышку, разобрать обратный клапан, проверить состояние подшипников и сальникового уплотнения. Для остановки насоса следует перекрыть вентили системы аэроднища силоса и закрыть конусный клапан донного разгружателя, затем провести продувку транспортного трубопровода в течение 3—5 мин.

Волгоградский проектный отдел института Гидропроект им. С. Я. Жука Минэнерго СССР разработал несколько модификаций; струйного аппарата производительностью 40—50 т/ч, применяемых в энергетическом строительстве. Струйный насос ПСНД-40А1, рассчитан на эксплуатацию при высоком давлении сжатого воздуха, подводимого к питателю (не менее 0,6 МПа). При этом предусматривается подсос атмосферного воздуха через подсасывающий клапан.

ЦНИИОМТП Госстроя СССР разработал новую конструкцию струйного аппарата (питатель цемента ПР № 17-27), снабженного кольцевым соплом, охватывающим смесительную камеру, и распределительным пневматическим клапаном, установленным на транспортном трубопроводе (рис. VII.29, в). Эти конструктивные особенности питателя позволили снизить удельные энергозатраты путем поддержания оптимальной концентрации материально-воздушной; смеси при относительно невысоком давлении сжатого воздуха, подводимого к соплу (0,2 МПа). Удельные энергетические затраты на выработку сжатого воздуха (с учетом необходимого давления) у питателя ПР № 17-27 при подаче на приведенную дальность 150 м составляют 1,99 кВт-ч/т.

Подача порошкообразного материала в аэрированном состоянии

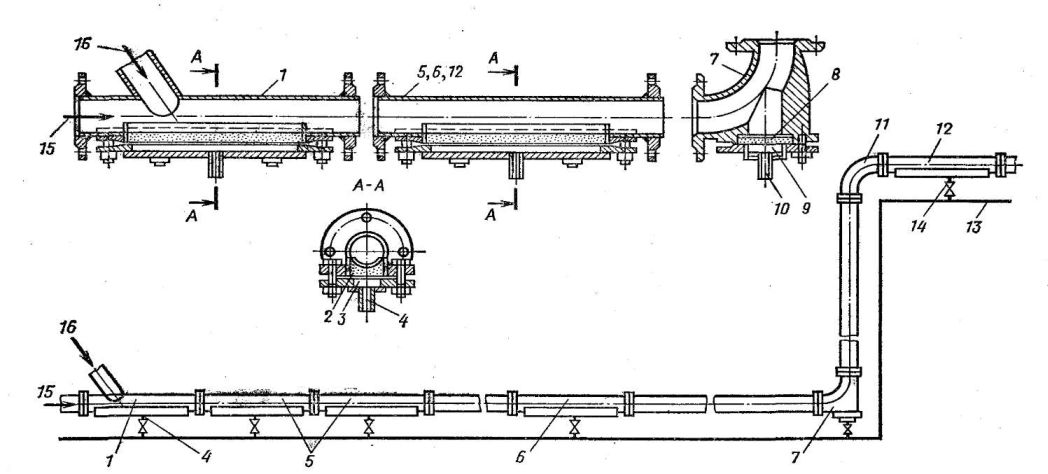

Транспортировка порошкообразного материала, находящегося на микропористой перегородке в аэрожелобах, аэрирующих днищах силосов и других аэрационных устройствах, осуществляется за счет приобретения материалом свойств текучести под действием тонко рассеянного сжатого воздуха. (Сжатый воздух, пройдя через слой порошкообразного материала, нарушает взаимный контакт отдельных его частиц.)

Аэрожелоб представляет собой трубопровод прямоугольного сечения, составленный из двух коробов (верхнего и нижнего), между которыми помещается воздухопроницаемая микропористая перегородка — керамическая или тканевая. Тканевую перегородку часто называют мягкой. В аэрожелобах большой длины (свыше 15 м) для предотвращения неравномерного (волнообразного) движения потока порошкообразного материала применяют регулятор высоты потока, который представляет собой передвижную задвижку, вводимую сверху в верхний короб.

Рис. 6. Аэрожелоб

1 — загрузка материала; 2 — люк; 3 —смотровое окно; 4— фильтр; 5 — выгрузка материала; 6 — подача воздуха; 7 —верхний короб; S— пористая перегородка; 9 — нижний короб

Производительность аэрожелоба зависит от его ширины и наклона, высоты потока аэропульпы и количества сжатого воздуха. Количество сжатого воздуха, необходимого для транспортировки материала в аэрожелобе в зависимости от наклона желоба, а также от свойств подаваемого материала составляет 1,5—4 м3/мин на 1 м2 микропористой перегородки. Средний расход сжатого воздуха при давлении 5 кПа равен 2 м3/мин на 1 м2 аэрируемой поверхности.

Для транспортировки в аэрожелобе очень тонко размолотого материала (менее 20 мкн) необходимо большее количество воздуха, чем для подачи материала с более крупным помолом—портландцемента с размером частиц до 90 мкн.

По окончании работы аэрожелоба прежде всего должна быть прекращена подача порошкообразного материала в транспортный лоток; вентилятор должен работать до тех пор, пока основная часть цемента не стечет по лотку. На поверхности пористой перегородки может оставаться слой материала высотой 5—10 мм (в зависимости оТ уклона желоба).

Аэрационно-пневматическая транспортировка порошкообразного материала в горизонтальном направлении с использованием аэро-желоба по сравнению с другими способами подачи является наиболее экономичной. Недостаток технологического процесса перемещения материала в аэрированном состоянии — необходимость придания трассе уклона, который на практике в большинстве случаев составляет 0,04—0,08°. Кроме того, транспортируемый порошкообразный материал должен обладать хорошей аэрирующей способностью.

Свердловский научно-исследовательский институт металлургической теплотехники Минчермета СССР (ВНИИМТ) разработал технологическую систему аэрационно-пневматической транспортировки порошкообразного материала, сущность которой состоит в совмещении двух процессов: пульсационной аэрации материала в транспортном трубопроводе и подачи материала в потоке сжатого воздуха по горизонтальным и вертикальным участкам. Устройство состоит из транспортного трубопровода с установленными через определенный промежуток аэрирующими секциями и магистрального воздухопровода, который проложен параллельно транспортному трубопроводу и связан с ним отводными вентилями. В конце горизонтального участка трубопровода установлено колено с пористой керамической перегородкой. Расстояние между аэрирующими секциями зависит от аэрирующей способности порошкообразного материала. Для многих материалов (в том числе и для цемента) это расстояние может быть принято «6 м. Воздух в аэрирующие секции вводится порциями, а подача его в каждое колено секцию регулируется отдельным вентилем. В результате этого при минимальном расходе аэрирующего воздуха достигается значительнее увеличение производительности пневмотранспортной установки, а следовательно, и ее экономичности.

Рис. 7. Система (устройство) для аэрационно-пневматической транспортировки порошкообразного материала в трубопроводе

1 — загрузочная аэрирующая секция; 2—пористая керамическая перегородка; 3 — камера; 4—воздухопровод; 5, 6, 12 — магистральные аэрирующие секции; 7— колено; 8 — пористая керамическая перегородка колена; 9 — камера колена; 10 — патрубок; 11 — поворотный участок; 13 — магистральный трубопровод; 14 — вентиль; 15 — подача воздуха; 16 — загрузка материала

При достаточно частом расположении аэрирующих секций по длине трубопровода в нем может быть организована транспортировка материала сплошным потоком на расстояние, значительно превышающее дальность транспортировки по трубопроводу, не оборудованному подобной системой (устройством). В связи с простотой конструкции устройства для аэрации материала в транспортном трубопроводе круглого сечения и небольшой его стоимостью предприятия стройиндустрии могут изготовить и внедрить эту систему своими силами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология подачи порошкообразного материала со склада потребителю"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы