Строй-Техника.ру

Строительные машины и оборудование, справочник

ПОДГОТОВКИ И СТЯЖКИ ПОД ПОЛЫ. При устройстве полов по грунту в качестве материала подстилающих слоев используется песок и щебень. Укладка их производится послойно (слой песка — 50 … 75 мм, слой щебня — 80 … 200 мм) с уплотнением. Песок в процессе уплотнения рекомендуется поливать. При больших площадях и значительных толщинах слоев для уплотнения песка и щебня применяют специальные механические средства уплотнения — трамбовки, катки.

После песчано-щебеночных слоев укладывается подстилающий слой из бетонной смеси (марка бетона определяется проектом). Укладка его ведется полосами шириной 3 … 4 м по рейкам, выравнивание и уплотнение производится с помощью виброреек, последующая обработка выполняется заглаживающими машинами.

В качестве звукоизоляционных слоев используется сухой песок. Звуко- и теплоизоляционный слой выполняется из различного рода плитных материалов (минераловатные плитки на битумной или синтетической основе, пенополистирольные плиты, ДВП, фибролит и т. д.), укладываемых насухо или с применением клеящих составов. Необходимо обеспечивать жесткость теплоизоляционного слоя и ровность его поверхности.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основания как под стяжки, так и под чистые полы могут выполняться из легких бетонов, например из керамзитобетона, шунгезитобетона и т. п. Технология укладки и разравнивания этих смесей такая же, как бетонных. Подача бетонов производится, как правило, с помощью специальных установок типа ПРН-500, СО-126.

Теплоизоляция может предусматриваться из легких сыпучих материалов (например, из того же керамзита), в этом случае технология их укладки аналогична укладке песка, щебня.

Стяжки из легких бетонов подвергаются дополнительной обработке для создания ровной надежной основы для наклейки покрытия чистого пола. Поверхности тщательно выравниваются с помощью полутерков, затем при необходимости обрабатываются шлифовальными и заглаживающими машинами. Наиболее часто для устройства стяжек под чистые полы используются цементо-песчаные растворы; транспортировка смесей осуществляется по трубопроводам от специальных пневморастворонагнетательных машин; дальнейшая обработка производится механическими гладилками и затирочными машинами типа СО-89, СО-135, СО-170.

Для сохранения качества оснований под чистые полы цементные стяжки рекомендуется увлажнять не реже 1 раза в сутки и закрывать матами, опилками.

Аналогично (за исключением транспортировки) выполняются стяжки из бетонных смесей. Однако применение их более ограниченно, так как для таких работ необходим, как правило, бетон мелкофракционный и к тому же более сложна его подача и обработка.

Для сокращения расхода теплоизоляционных материалов последнее время применяются поризованные цементно-песчаные растворы с объемной массой 1200 … 1500 кг/м3, близкой к такому же показателю легких бетонов. Поризованные растворы готовятся на объектах как из отдельных компонентов, так и с использованием готовых цементно-песчаных смесей. Применяются стандартные растворосмесители вместимостью 60 … 1000 л.

В состав поризированных растворов, кроме цемента, воды и песка, вводятся алюминиевая пудра, поверхностные активные вещества, сернокислый натрий. Марки поризованных растворов: 50, 75, 100. Цемент для изготовления их должен быть не ниже М400. Для транспортировки поризованных растворов можно применять штукатурные станции или растворонасосы.

Толщина стяжки из таких растворов определяется проектом, при укладке ее устанавливаются маяки; после нанесения сразу производится выравнивание поризованной смеси. Двое-трое суток стяжка выдерживается, пока раствор не достигнет прочности 0,2 МПа. Только после этого возможно движение людей по ней и при необходимости дальнейшая доводка; при появлении трещин производится дополнительная обработка стяжки.

Стяжки могут выполняться и из других составов. Так, например, для полимерных, линолеумных и других покрытий используются самовыравнивающиеся смеси на основе гипса с применением пластификаторов и замедлителей твердения; прочность составов должна быть 2,5 … 15 МПа. Такие стяжки требуют тщательной подготовки основания, грунтования его, соблюдения температурного режима, строгого соблюдения технологии процесса, начиная от загрузки смесителя и кончая наливом смеси в помещениях, и ухода за ними. Движение по стяжке можно начинать только через 2,5 … 3 ч после ее укладки. Приготовление и подача смесей осуществляются растворосмесителями и винтовыми растворонасосами.

Редко для устройства стяжек применяются асфальтобетонные смеси. Необходимость поддержания высокой температуры смеси, сложность механизированной подачи ее, нанесения и разравнивания ограничивает использование асфальтобетона.

Кроме монолитных оснований под чистые полы, могут выполняться стяжки из сборных элементов. Наиболее применимы Для этих целей древесно-волокнистые плиты, укладываемые в один или несколько слоев насухо или с приклейкой. Стыки плит верхнего слоя проклеиваются бумагой или пленкой.

УСТРОЙСТВО ГИДРОИЗОЛЯЦИИ. В конструкциях полов в основном выполняются гидроизоляции: из рулонных материалов (рубероид, гидроизол, стеклорубероид и др.), наклеиваемых в основном на горячих битумных мастиках; из мастик на горячем битуме; из холодных битумных мастик; из асфальтобетонных смесей.

До наклейки рулонов на битумной мастике их подготавливают — раскатывают и выдерживают. Наклейку производят теми же методами, что и кровельные работы. Битум наносят вручную или с помощью насосов через форсунку. При этом должны соблюдаться требования по нахлестке полотнищ рулонного материала и направлению наклейки их.

Гидроизоляция из битумных горячих мастик выполняется с применением агрегатов СО-ЮОА или вручную, толщина слоя — 0,5 … 2 мм. При этом отдельные стыки и сопряжения оклеиваются полосами рулонных материалов.

Широко применяются различного рода холодные битумные мастики. Их транспортировка и нанесение производятся с помощью насосов, специальных станций и установок. Каждый последующий слой наносится после высыхания предыдущего. Количество наносимых слоев толщиной 0,5 … 1 мм — от 2 до 4. Для сохранности изоляции рекомендуется ее после укладки и схватывания последнего слоя закрывать сразу защитной стяжкой.

Асфальтовая гидроизоляция из литых смесей может выполняться, например, в первых этажах промышленных зданий, где можно разравнивать и уплотнять ее с помощью катков.

Для гидроизоляции могут использоваться также и другие составы и материалы, например коллоидные растворы, полимерные пленки и т. д., однако применение их ограниченно.

УСТРОЙСТВО ПОЛОВ ИЗ ПАРКЕТА И ДРУГИХ МАТЕРИАЛОВ НА ОСНОВЕ ДРЕВЕСИНЫ. Штучный паркет укладывают по готовому основанию, наклеивая на него, или прибивают к деревянной обрешетке. В целях экономии древесины в основном применяется укладка паркета на клеящих мастиках. Основание под паркет должно быть обеспылено, выровнено, иметь влажность не более 4 … 5% (при применении ДВП — до 12 %). Работы проводятся при температуре в помещении не ниже +10 °С.

Настилается паркет «в елку», змейкой, в «косую елку», «прямыми рядами», «прямыми или развернутыми квадратами». При укладке «в елку» (наиболее широко распространенный способ) работа начинается с настилки двух маячных рядов планок под углом 90°, от входной двери к окну. Сплоченные планки прижимают к мастике, предварительно нанесенной на основание; перед настилкой планки сортируют по длине, при необходимости обрезают на станках и машинах марок С0-70, ИЭ-6009, ИЭ-6902.

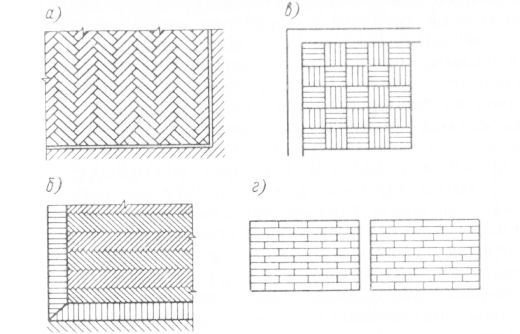

Рис. 2. Полы из штучного паркета

а — «в елку»; б — «в елку» с фризом; в — квадратами; г — прямой ряд

Зачастую проектируется устройство паркетных полов с фризовыми рядами по периметру стены. Фризовые ряды соединяются между собой на «ус», «лесенкой» или «корзинкой».

При настилке паркета «прямыми рядами» работы начинаются также с устройства маячных рядов. Этот способ применяется при укладке в коридорах, гардеробах и т. д.; он дает возможность максимально использовать паркетные планки.

Настилка планок «прямыми квадратами» начинается от дальней (от двери) стены; при «развернутых квадратах» планки укладываются под углом 45° к стенам помещения.

Настилка «сложным» узором представляет собой комбинацию различных более простых вариантов.

Полы из наборного мозаичного паркета настилают «прямыми или развернутыми» квадратами. Щиты паркета темных тонов разделяются линейками светлых тонов (или наоборот).

После настилки штучного паркета полы циклюют, шлифуют и покрывают лаком (или натирают), для чего используются машины типа С0-60, СО-84, СО-155, СО-139. Укладываются щиты по лагам (б = 23 … 40 мм), располагающимся в направлении продольных стен. Щиты могут быть с пазом и гребнем, или только с пазами, тогда они соединяются на шипах. Паркетные доски также настилают по лагам.

При устройстве полов из щитов и досок максимальное внимание уделяется укладке лаг, во избежание неровностей готового пола, зыбкости и провисания его. Под лагами располагаются звукоизоляционные прокладки. В зависимости от толщины шпунтовых досок (20 … 40 мм) расстояние между лагами по осям колеблется от 400 до 600 мм. К укладке шпунтовых досок приступают после выверки основания. Настилку шпунта ведут с помощью сжимов (только при влажности досок 8 % сжим можно не применять). После настила дощатых полов производится их обработка машинами для острожки (С0-40, СО-97) или паркето-шлифовальными (СО-155); обработанные покрытия грунтуют, шпатлюют и окрашивают за два раза.

УСТРОЙСТВО ПОЛОВ ИЗ СИНТЕТИЧЕСКИХ РУЛОННЫХ И ПЛИТОЧНЫХ МАТЕРИАЛОВ. Укладывается линолеум как по междуэтажным перекрытиям из железобетонных панелей, так и по различного рода стяжкам и основаниям. Влажность стяжек под линолеум не должна превышать 5 %; температура воздуха при укладке должна быть не менее -15 °С. Основание под линолеум тщательно выравнивается. По всей площади линолеумы приклеиваются клеями или мастиками. Швы стыкующихся полотнищ свариваются. В жилищном строительстве заранее свариваются ковры линолеума размером на комнату в стационарных условиях с помощью машин марки СО-104.

При укладке линолеумов (кроме жилых зданий) ковры выдерживают в помещениях не менее двух суток, после чего их раскатывают, разрезают на полотнища и укладывают с напуском кромок 20 … 30 мм; в раскатанном состоянии полотнища выдерживают также не менее двух суток до полного исчезновения волнистости. Для наклейки линолеумов применяют различные клеи (в зависимости от подосновы их) — «Бустилат», «Гумилакс», КН-2, КН-3 и др. Для прирезки, приклейки, сварки покрытий применяются различные механизмы, в том числе излучатель «Пилад» различных марок. Для безосновного линолеума или линолеума на тканевой основе применяется «холодная» сварка специальными клеями. В дверных проемах устанавливаются пластмассовые порожки из поливинилхлорида. По периметру стен прибиваются деревянные или наклеиваются пластмассовые плинтусы.

Наклейка покрытий из синтетических плиток требует таких же температурных условий, как и работа с линолеумом. Плитки перед укладкой сортируются по цвету, размерам. Клеи КН-2, КН-3 и др. наносят шпателем на основание и обратную сторону плиток и выдерживают до улетучивания растворителя. Мастики и клеи из швов удаляют сразу после укладки плиток.

В процессе работ необходимо обеспечить 100%-ное приклеивание плиток. Для этого требуется максимально прижать их по всей плоскости (иногда используются виброкатки).

Ковровые покрытия применяются в зданиях общественного назначения (гостиницы, рестораны и т. п.). Подготовка ковров к укладке, обработка оснований, технология наклейки аналогична технологии устройства линолеумных покрытий. Стыки наклеенных ковров после высыхания мастик прирезаются. Прирезку уложенных ковров производят через 3 суток и более, чтобы обеспечить усадку покрытия. Выступивший в швах клей немедленно убирают. При наклейке ковров важно не допустить их загрязнения клеями, красками, так как очистка коврового покрытия крайне затруднительна.

ПОЛЫ ИЗ КЕРАМИЧЕСКИХ И КАМЕННЫХ ПЛИТ. Керамические плитки для полов применяются в помещениях, где необходимы частые мокрые уборки, в жилищном, промышленном и культурно-бытовом строительстве. Керамические (метлахские) плитки укладываются на растворе по готовому основанию, как правило, с гидроизоляционным слоем. Температура раствора (и воздуха при производстве работ) должна быть не ниже +10 °С. В состав цементно-песчаного раствора может вводиться латекс СКС-65ГП или дисперсия ПВА. Раствор должен иметь осадку конуса не более 5 … 6 см. Укладка в помещениях плиток (кроме малых площадей) ведется по маякам. Подача раствора при значительных его расходах осуществляется установками типа ПРН-500, СО-126, СО-165. Перед укладкой плитки подбирают по размерам и замачивают.

При большой площади помещений для раскладки плиток применяются шаблоны, втапливание их производится виброагрегатами. Незаполненные швы впоследствии заполняются жидким раствором или цементным тестом. Излишки раствора удаляют до начала схватывания. Уложенное покрытие рекомендуется закрывать мокрыми опилками, матами, мешковиной. Допустимое отклонение от горизонтали (или проектного уклона) — не более 0,2 %, а отклонение по толщине швов — не более 10 мм на 10 м длины ряда. Не допускается образование мест с застоем воды. Уступ между плитами может быть не более 1 мм. Хождение по покрытию возможно только после набора раствором необходимой прочности.

Аналогично метлахским плиткам укладываются плиты из шлакоситалла, сборные мозаичные, бетонные и цементно-песчаные. Бетонные и цементно-песчаные плиты в основном применяются при устройстве стилобатов, внутренних двориков, эксплуатируемых кровель и т. п. В интерьерах использование их ограниченно.

Шлакоситалловые плиты и плиты из каменного литья прирезаются на камнерезательных станках типа КРС, КРС-2, КРС-2М. При производстве работ швы между плитами покрытий заполняются цементным тестом или специальными мастиками. Глубина заполнения шва — до 10 мм. Для придания специальных свойств раствору (щелоче-, кислотостойкость и т. п.) в состав его вводятся специальные добавки.

Плиты из природного камня применяются при устройстве полов в залах, вестибюлях, холлах зданий повышенного архитектурного значения и в специальных помещениях (например, операционных в больницах). Условия производства работ такие же, как при укладке керамических плиток. Марка раствора — не ниже 150, пластичность раствора — 3 … 4 си глубины погружения стандартного конуса. Укладка ведется по маякам, желательна (если на объекте не производится предмонтажная обработка плит)’ раскладка плит по полу до их укладки с целью подгонки по размерам, цвету, рисунку. При настилке плиты «осаживаются» трамбовками, лопатками.

При устройстве полов типа «брекчия» используются имеющие сколы, обломы (или обрезки) керамические или шлакоситалловые плитки, неокантованные плиты природного камня. Марка используемого при этом цементно-песчаного раствора должна быть не менее 200. Швы заполняются цементным тестом (или специальными составами по требованиям проекта) не позднее чем через сутки после укладки плиток.

УСТРОЙСТВО МОЗАИЧНЫХ ПОЛОВ. Полы из каменной крошки проектируются для зданий и сооружений различного назначения в вестибюлях, залах, коридорах, цехах и т. п. Состоит покрытие из двух слоев: подосновы из слоя цементного раствора толщиной до 50 мм и лицевого покрытия толщиной 20 … 15 мм из мозаичной смеси (прочность покрытия при сжатии — не менее 20 МПа). Температура смеси, основания и воздуха в помещении (на уровне пола) при работах должна быть не менее +5 °С. Для мозаичной смеси применяется портландцемент М400, при необходимости белый или разбеленный, а также цветной. Для таких полов используется каменная крошка полирующихся пород с пределом прочности при сжатии 60 МПа и выше, а также мраморная крошка фракций 2,5 … 5; 5 … 10; 10 … 15 мм. Каменный заполнитель на поверхности мозаичного слоя должен занимать 70… 75 % от общей площади пола.

Мозаичную смесь укладывают до начала ее схватывания по уже схватившемуся, но не заглаженному нижнему слою из раствора. Подача смеси на этажи производится установками типа ПРН-500, СО-126, СО-157. Укладываются мозаичные смеси полосами (между маячными рейками) через одну. Одноцветное мозаичное покрытие не разрезается на карты. Оно уплотняется виброрейками и после проверки ровности заглаживается гладилками.

При укладке мозаичных смесей (особенно многоцветных) практикуется установка жилок (стеклянных, латунных и др.). Уплотнение в этом случае виброрейками не производится. Смеси применяются более пластичные, в состав их вводятся пластификаторы. Разделительные жилки тщательно закрепляются и служат маячными рейками.

Уложенное покрытие подвергают обдирке и шлифованию после того, как смесь достигает прочности, исключающей возможность выкрашивания из нее заполнителя (через 4 … 5 суток после укладки). Затягивание сроков проведения операций до 7 … 14 дней усложняет шлифовку и увеличивает ее продолжительность в 2,5… 5 раз. Процесс шлифования облегчается за счет применения ПАВ при смачивании. Обе операции — обдирка шлифование — производятся шлифовальными машинами марок со-17, СО-36, СО-91, СО-111, СО-113, в которых используются искусственные или натуральные абразивы средней твердости, g процессе работы удаляется образующийся шлам. Если требуется высококачественная отделка покрытия, то в этом случае производятся дополнительные работы по шпатлеванию, чистому шлифованию и полировке (лощенка). Мозаичные покрытия можно натирать специальными мастиками.

УСТРОЙСТВО ЦЕМЕНТНЫХ И БЕТОННЫХ ПОЛОВ. Такие полы устраивают в зданиях производственного назначения, а также в подсобных и вспомогательных помещениях (в основном цементные) зданий и сооружений других типов. Работы производят при температуре смеси и воздуха на уровне пола не ниже +5 °С. Используется портландцемент не ниже М400. При работе с цементными растворами подвижность смеси по стандартному конусу должна быть 4 … 5 см. Перед укладкой смеси основание увлажняют. Подача составов осуществляется различными установками: ПРН-500, СО-126, СО-165, СО-157. Затирку поверхностей можно производить машинами СО-89А, СО-170 и др., заглаживание и железнение бетонных полов — машинами СО-103.

Бетонная смесь подается на этажи в емкостях или бетононасосами (при больших объемах работ). Для укладки ее применяются маячные рейки (деревянные бруски, металлические трубы и др.). Уплотнение бетона производят с помощью различных виброреек, передвигаемых по маякам. В современных условиях технология устройства бетонных покрытий предусматривает и метод вакуумирования, когда из массы бетона с помощью вакуумных агрегатов, например марки ВА-3, и отсасывающих матов удаляется излишек несвязанной воды затворения. Это дает возможность обрабатывать бетонное покрытие даже после его обработки ваку-умированием.

О качестве цементных и бетонных покрытий судят по сцеплению верхнего пола с основанием. Там, где при простукивании обнаружено «бухтение», пол надо переделать.

УСТРОЙСТВО ПРОЧИХ ВИДОВ ПОЛОВ. Вышеперечисленные типы покрытий являются наиболее широко применяемыми, однако в практике работ и проектах предусматриваются и другие покрытия: из полимерных составов; поливинилацетатные и латексные цементно-бетонные; из специальных бетонов и растворов.

Полы с покрытием из полимерных составов (мастик) проектируются для специальных целей в административных зданиях, инженерных корпусах и т. д. Они представляют собой бесшовные монолитные слои из композиции смолы и наполнителя, состоят из выравнивающего и лицевого слоев, общей толщиной 3 … 5 мм. ^оставы готовятся на основе дисперсии ПВА или латексов БКС-ббГП или БСК 70/2, минерального порошка или песка, пигмента и воды в растворосмесителях СБ-43Б, СБ-133. При нанесении составов температура должна быть не ниже +10 °С, основание тщательно выровнено (часто шлифуется), обеспылено, загрунтовано. Мастика наносится распылением с помощью сжатого воздуха или безвоздушным способом слоями толщиной 1 … 1,2 мм, причем только после затвердения предыдущих слоев. Для улучшения качества покрытия его рекомендуется покрывать лаками (например, ПФ-211).

Поливинилацетатные и латексные цементно-бетонные покрытия характерны тем, что в состав верхнего слоя, кроме составляющих бетона и раствора, вводится дисперсия ПВА, латекс и пигменты. Наличие этих компонентов повышает прочность покрытия при растяжении и ударах. Такие составы, как правило, готовятся на месте работ. Технология их укладки такая же, как при устройстве цементных и бетонных полов.

Покрытия из специальных бетонов и растворов применяются при устройстве полов кислотоупорных, твердостойких и других требуемых качеств. Эти свойства достигаются введением в состав смесей специальных компонентов и добавок. Устанавливаются и особые условия набора прочности покрытия.Так, при твердении кислотоупорного покрытия твердение предусматривается без попадания влаги.

К категории особых относятся и поля из мастик, полимер-бетона, и полимерраствора на основе термореактивных смол. Работы по устройству таких полов производятся при температуре не ниже +15 °С после окончания всех прочих работ в помещениях. Мастичные покрытия лучше всего наносятся в несколько слоев с помощью установки безвоздушного распыления. Полимеррастворы и полимербетоны готовят в специальных смесителях, вводя в них компоненты с наполнителями и отвердителями. Эксплуатация покрытий на основе термореактивных смол возможна не ранее чем через 7 дней после укладки.

Полы из стальных, чугунных плит выполняются в помещениях особого назначения. Плиты могут быть гладкими и рифлеными, с шинами, ребрами жесткости, квадратными, прямоугольными или в виде полос. Укладываются они на песке, бетоне или на специальных опорных конструкциях.

Технология устройства таких полов предусматривается соответствующими нормативными документами или оговаривается в проектах. В большинстве случаев укладка элементов таких полов ведется с ограниченным применением средств механизации.

Асфальтобетонные полы применяются преимущественно в промышленном строительстве. Как правило, на объект доставляются готовые смеси. При устройстве таких полов смесь укладывается полосами шириной 2 м по маячным рейкам (толщина одного слоя — не более 25 мм). Для уплотнения ее используются механические катки (для полов по грунту) или ручные катки массой 50 … 80 кг с электронагревателем.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Технология производства работ по устройству пола"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы