Строй-Техника.ру

Строительные машины и оборудование, справочник

Погрузочно-разгрузочные и транспортные работы внутри цеха на любом производстве связаны с подачей грузов (исходных материалов, заготовок, деталей и пр.) к рабочим местам для технологической обработки, с передачей грузов от одного рабочего места к другому (межоперационные передачи) и отводом от рабочих мест готовой продукции.

В условиях массового и серийного производства механизация устойчивых по направлению, интенсивности и характеру перемещаемых грузов подводящих и отводящих грузопотоков в ряде случаев успешно осуществляется средствами непрерывного транспорта — различного вида конвейерами, связывающими внутри-цеховый транспорт со складами или отдельные цехи между собо” в единую транспортно-технологическую конвейерную систему.

Предприятия единичного и мелкосерийного производства характеризуются непостоянными по интенсивности и направлению технологическими маршрутами перемещения грузов внутри цеха. Согласно принципам групповой обработки конструктивно-подобных деталей широкой номенклатуры, разнообразных по весу, форме и размерам, грузы в таких условиях обычно перемещаются партиями циклично. В соответствии с технологией выполнения ПРТС-работ внутри цеха предусматривается применение универсальных средств механизации периодического действия: различных кранов, электропогрузчиков, тележек, а также других средств наземного (реже подвесного) транспорта.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В условиях массового и серийного производства типовые схемы механизации внутрицехового транспорта представляется целесообразным рассматривать в комплексной увязке с межцеховым транспортом.

Ниже приводятся некоторые рекомендуемые схемы механизации внутрицехового транспорта с их ориентировочными технико-экономическими показателями, взятые из альбома «Общемашиностроительные типовые и руководящие материалы», НИИинформ-тяжмаш, 1965.

В схемах показаны средства механизации, обеспечивающие эффективные способы перемещения грузов между кладовыми и производственными участками внутри цеха, между складами и смежными по технологии цехами без учета межоперационных передач.

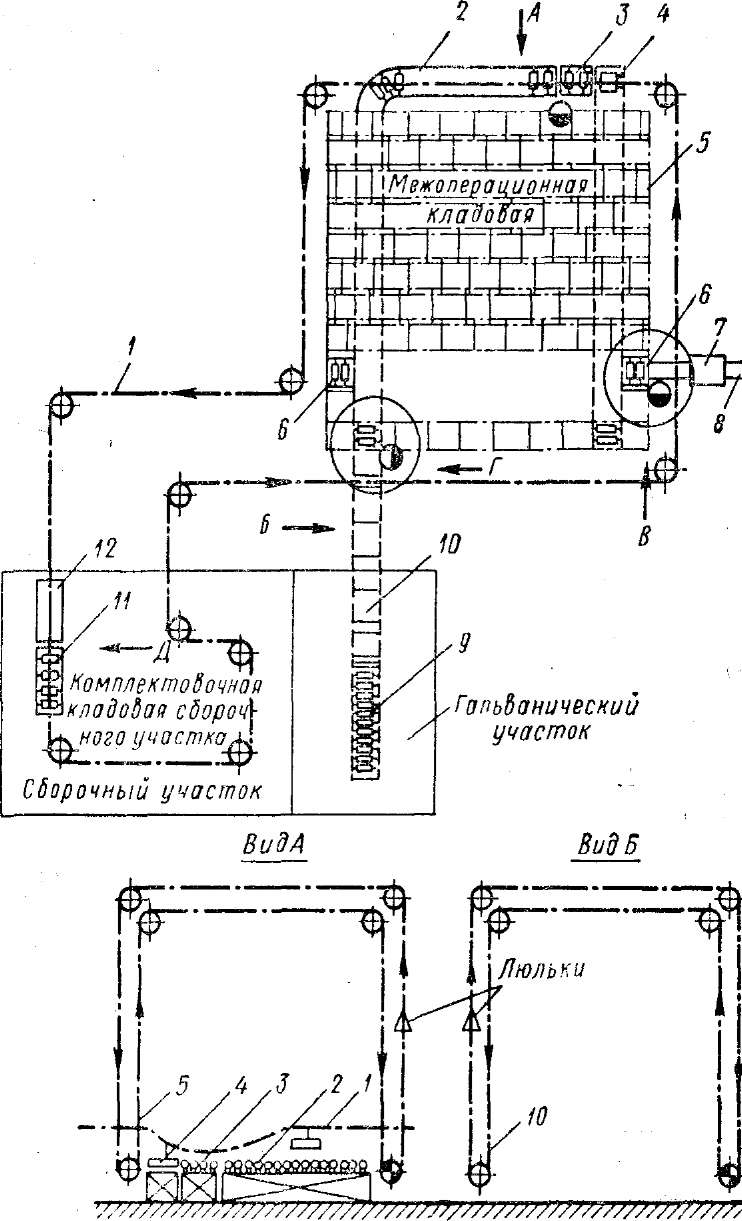

Рис. 1. Схема механизации внутрицехового перемещения грузов

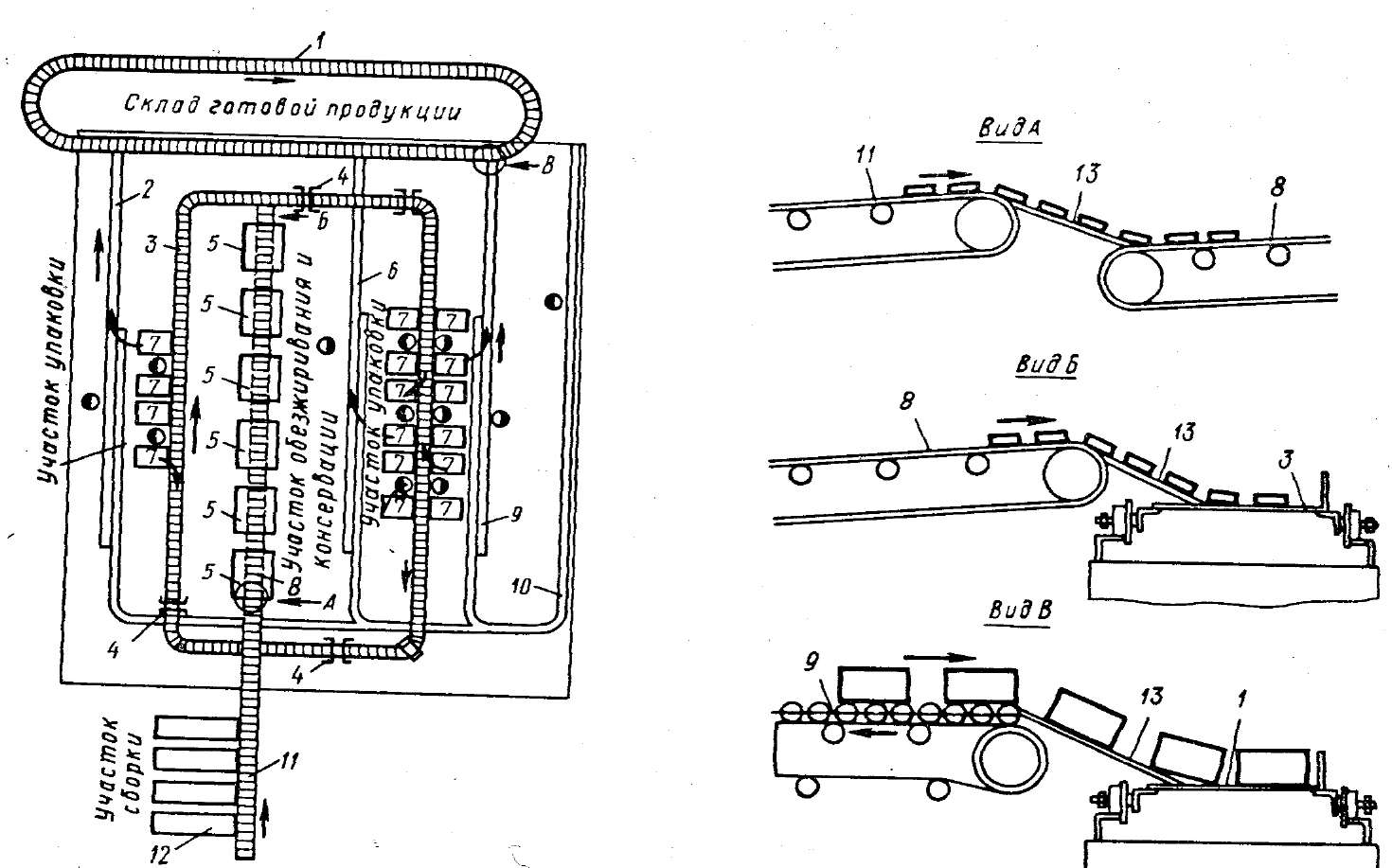

Рис. 2. Схема механизации внутрицехового перемещения грузов пластинчатыми и роликовыми конвейерами

Направляются к бДному из девяти люлечных П-образных конвейеров длиной 23 м, где устанавливаются на свободную люльку. Снятый вручную с люлечного конвейера ящик по роликовому конвейеру или может быть направлен к люлечному конвейеру, на концах которого имеются автоматические загрузочные и разгрузочные устройства.

Ящики для автоматической погрузки на люлечный конвейер поступают с роликового конвейера на площадку в виде вилки, укрепленной на штоке пневмоцилиндра. Пустая люлька гребенчатой формы, подходя под поднятый на площадке ящик снизу, снимает его и транспортирует на гальванический участок цеха. Автоматический съем ящика осуществляется на нисходящей ветви люлечного конвейера с установкой на отводящий роликовый конвейер. В пункте разгрузки люлька, опускаясь вниз, оставляет ящик на разгрузочной вилке, с которой ящик отводится роликовым конвейером по назначению.

В комплектовочную кладовую сборочного участка из межоперационной кладовой детали транспортируются цепным подвесным конвейером, на подвески которого ящики с деталями, поступающие по роликовым конвейерам, подаются с помощью подъемного столика. Здесь ящики подхватываются лентой конвейера и перегружаются автоматически на роликовый конвейер, с которого снимаются комплектовщиками и размещаются ими на стеллажах.

Подобная схема с применением люлечных элеваторов цепного, роликового и ленточного конвейеров внедрена на Харьковском электромеханическом заводе.

Пластинчатые (1, 3, 8, 11) и роликовые (2, 6 и 9) конвейеры обеспечивают передачу груза (подшипников) со сборочного участка на участки консервации и упаковки, а также на склад готовой продукции. Конвейер транспортирует подшипники от контрольных автоматов на участок консервации, где конвейер 8 передает их в камеры для обезжиривания и консервации. Затем конвейер 3 транспортирует подшипники к полуавтоматам упаковки. Порожняя тара для упаковки перемещается по роликовому конвейеру. Приводные роликовые конвейеры и пластинчатый конвейер 1 транспортируют ящики с подшипниками на склад готовой продукции. Перегрузка подшипников с конвейера на конвейер, а отсюда на конвейер, а также ящиков с конвейеров на конвейер осуществляется с помощью наклонных склизов. Для перехода через конвейеры установлены мостики.

Аналогичная схема осуществлена на Харьковском 8-м государственном подшипниковом заводе.

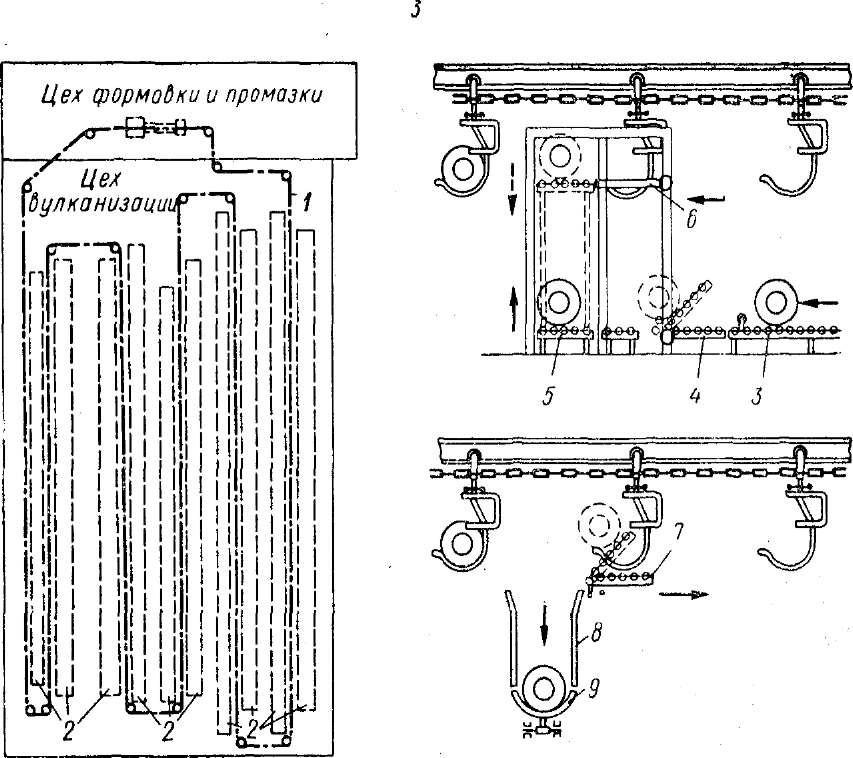

Схема 3 (рис. 62 — для грузов массой до 80 кг) представляет подвесной цепной конвейер, обслуживающий цех формовки и и промазки сырых покрышек и цех вулканизации. По штыревой системе адресования каждая подвеска имеет три адресных штыря, причем адрес задается автоматически во время загрузки подвески в зависимости от массы покрышки. При загрузке конвейера сырая покрышка от станка по роликовому конвейеру попадает на поворотный роликовый стол, который после автоматического взвешивания покрышки поворачивается и передает ее на пневмоподъемник, поднимающий ее, в свою очередь, до уровня направляющих. При подходе подвески под покрышку пневмоподъемник опускается и покрышка захватывается подвеской конвейера. По пути к пункту разгрузки подвеска поворачивается^на 180°. При подходе к заданному пункту на линиях вулканизаторов-форматоров подвеска включает механизм поворота роликового секционного стола, покрышка наталкивается по направляющей шине на лоток. По пути к пункту загрузки подвеска снова поворачивается в исходное положение. Длина подвесного цепного конвейера 645 м, скорость цепи 9,7 м/мин. Такая схема механизации применена на Днепропетровском шинном заводе.

Рис. 3. Схема механизации внутрицехового перемещения грузов подвесным конвейером

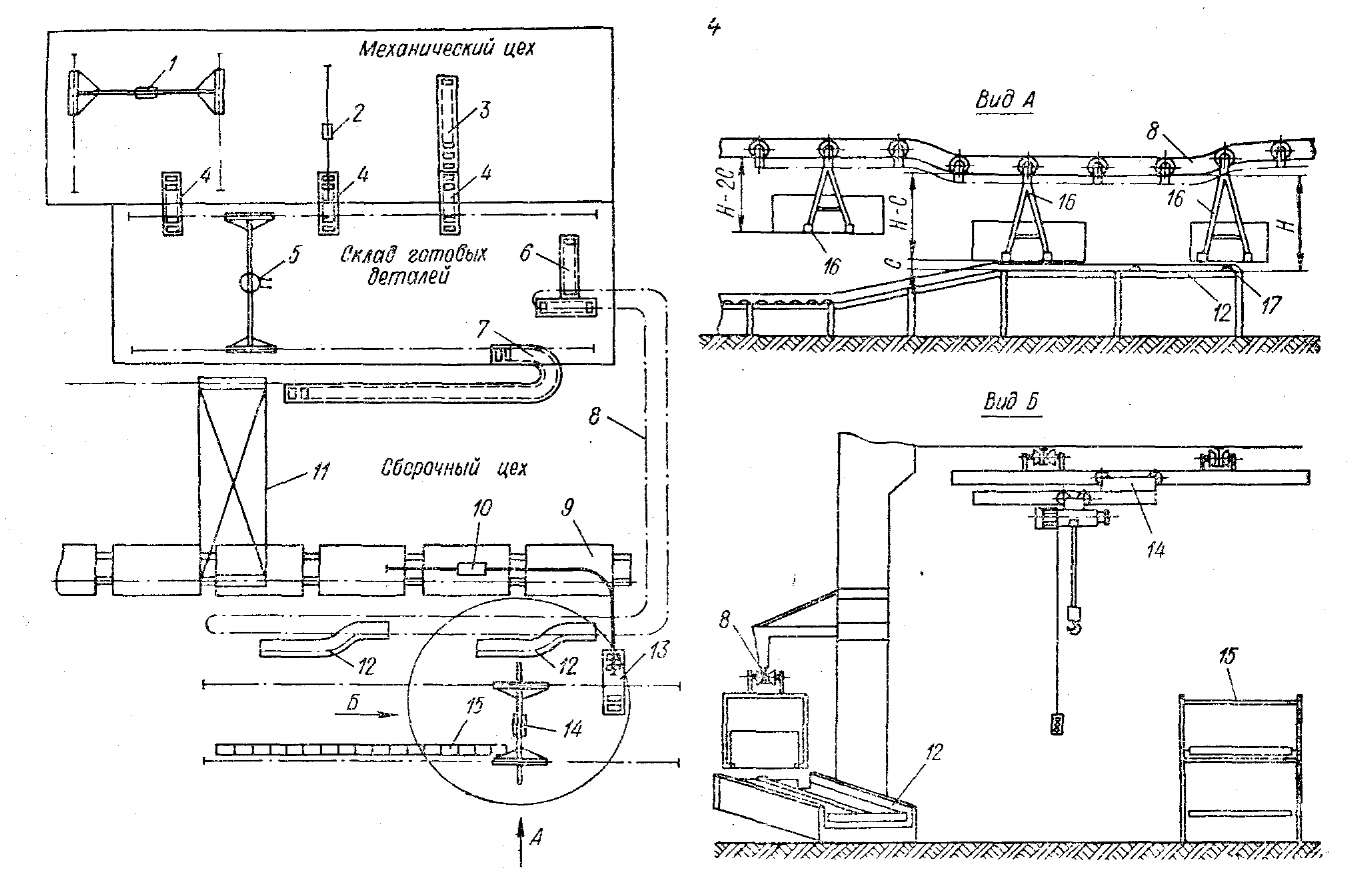

Схема 4 предназначена для транспортировки изделий массой до 500 кг с помощью установок периодического и непрерывного действия.

Рис. 4. Схема механизации внутрицехового перемещения грузов подвесным цепным конвейером

Из механического цеха грузы (детали в таре) передаются на склад однобалочным мостовым краном или по однорельсовой подвесной дороге длиной около 50 м электроталью, или приводным роликовым конвейером. Во всех случаях подача производится на приемные роликовые столы. Внутрискладские операции осуществляются с помощью мостового крана-штабелера грузоподъемностью 0,5 т. Перед отправкой в сборочный цех кран-шта-белер устанавливает грузы на роликовый стол, с которого они автоматически снимаются подвесным цепным конвейером длиной 200 м. В сборочном цехе подвески конвейера атоматически разгружаются с помощью специальных устройств, предназначенных для трех типов подвесок, отличающихся по высоте. В тех случаях, когда высота подвески совпадает с уровнем соответствующих направляющих балок, конечный выключатель приводит в действие цепной привод толкателя, который, имея большую скорость, чем скорость конвейера, снимает груз с подвески, направляя его по наклонному участку роликового конвейера на горизонтальный его участок-накопитель. Подвесной мостовой однобалочный кран 14 с выдвижной консолью грузоподъемностью 1 т переносит грузы от разгрузочных устройств и роликовых столов к стеллажам у рабочих мест. Часть деталей со склада подается на сборку узлов роликовым конвейером длиной 40 м.

Собранные узлы по подвесному пути подаются электроталью 10 на сборочный шагающий конвейер 9 длиной 60 м, с помощью которого они отправляются из сборочного цеха. Тяжелые детали транспортируются мостовым краном грузоподъемностью 5 т.

Аналогичная схема внедрена в сборочном цехе московского станкостроительного завода «Красный пролетарий».

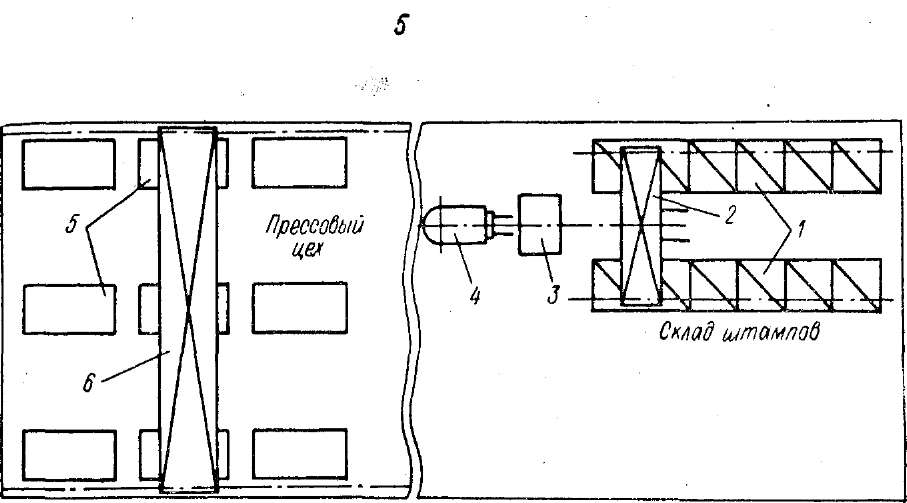

Схема рекомендуется для механизации перемещения грузов массой до 1500 кг между внутрицеховыми складами с многоярусными стеллажами или между отдельными производственными участками или цехами.

Загрузка и разгрузка многоярусных стеллажей осуществляется краном-штабелером с вилочным захватом, имеющим поворот до 360°. Грузы (штампы и др.) на поддонах, размещаемые в стеллажах, подаются штабелером на приемный стол, с которого снимаются и транспортируются к станкам (прессам ) с помощью электропогрузчика. Мостовой кран выполняет внутрицеховые операции.

По такой схеме осуществлена механизация холодно-штамповочного цеха Челябинского тракторного завода, турбинного цеха Ленинградского металлического завода и др.

В условиях единичного и мелкосерийного производства типовые схемы механизации внутрицеховых перемещений грузов предусматривают для доставки грузов со склада в цех и обратно использование средств безрельсового транспорта (электротележек, электропогрузчиков, электротягачей), а для особенно тяжелых грузов—специальных передаточных рельсовых тележек. Заготовки и детали транспортируются в специальной производственной таре или на поддонах, а особенно тяжелые — поштучно. На рабочих местах у станков предусматриваются специальные столы или подставки для установки тары.

Установка и снятие деталей со станков производятся вручную при массе грузов до 20 кг, а при большем весе — с помощью кранов.

Для быстроты и удобства захвата грузов рекомендуется применение специальных вилочных, рычажных, клещевых и других подвесных захватных устройств.

Рис. 5. Схема механизации внутрицехового перемещения грузов краном-штабелером и электропогрузчиками

Условия целесообразного применения тех или иных средств механизации определяются массой грузов, величиной годового грузопотока, размещением станочного оборудования, строительной характеристикой здания цеха и расположением складов по отношению к рассматриваемым производственным участкам цеха.

При массе до 20 кг в стесненных по ширине проходах могут применяться ручные тележки с гидравлическим подъемом на высоту 1,5 м и грузоподъемностью 300 кг, а при достаточной ширине проходов — электрокары с подъемной платформой.

При штучной массе грузов до 250 кг для их установки и съема рекомендуется применять стационарные поворотные консольные краны в сочетании с электротележками ЭТВ-0,5 или напольными электроштабелерами ЭШПВ-0,5. Такие схемы рекомендуются при невозможности установки в здании цеха мостовых однобалоч-ных кранов, а также при выявлении экономических преимуществ этих схем по сравнению с другими в конкретных условиях проектирования.

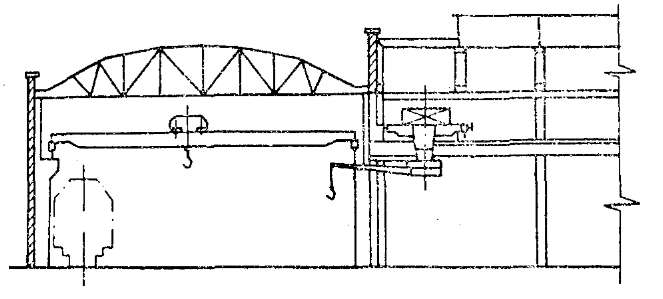

Типовые схемы с применением однобалочных мостовых кранов грузоподъемностью до 5 т в сочетании с электрокарами или рельсовыми электротележками могут рекомендоваться при ширине пролета здания до 24 м и высоте помещения не менее 6 м, причем кладовые размещают обычно в одном пролете с рассматриваемым участком цеха. Применение кран-балок с выдвижной консолью или стыкующими устройствами позволяет осуществлять бесперегрузочные перемещения грузов из одного пролета в другой параллельный пролет цеха.

Рис. 6. Схема с применением на мостовом кране поворотной тележки со стрелой для передачи грузов между пролетами

Типовые схемы с применением кран-балок в сочетании с консольными стационарными кранами и электротележками рекомендуются при необходимости частой смены деталей на станках, когда некоторые кран-балки могут быть заменены более оперативными в работе консольными кранами.

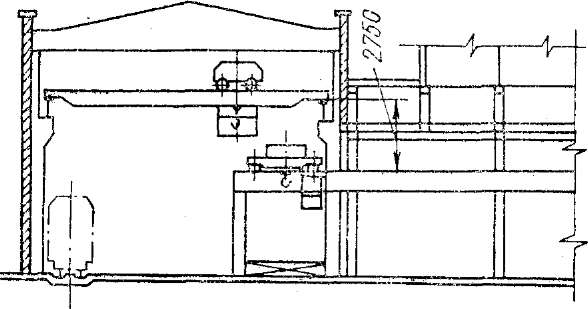

Применение мостовых кранов представляется целесообразным при перемещении грузов массой от 5 до 20 т и более. Ширина пролета здания принимается 24—36 м при высоте 10,8; 12,6 и 16,2 м.

Рис. 7. Схема передачи грузов мостовыми кранами при разных отметках подкрановых путей

Доставка грузов на участки технологической обработки из цеховых складов, а также из смежных пролетов блока цехов осуществляется передаточными рельсовыми тележками соответствующей грузоподъемности, перемещаемыми электроприводом, смонтированным на самой тележке, или канатной откаткой с помощью маневровой электролебедки.

Бесперегрузочная передача грузов из пролета в пролет может быть организована с помощью специальных кранов, оборудованных поворотной тележкой со стрелой или с помощью мостовых кранов общего назначения, работающих на взаимно перпендикулярных подкрановых путях на разных уровнях.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Типовые схемы механизации внутрицехового транспорта"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы