Строй-Техника.ру

Строительные машины и оборудование, справочник

Задние тормоза с самоустанавлнвающимися колодками не имеют неподвижных креплений. Колодки приводятся в действие одним гидравлическим цилиндром с двумя поршнями.

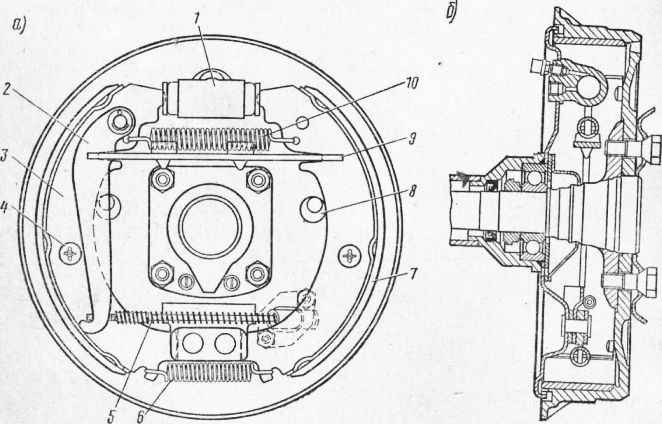

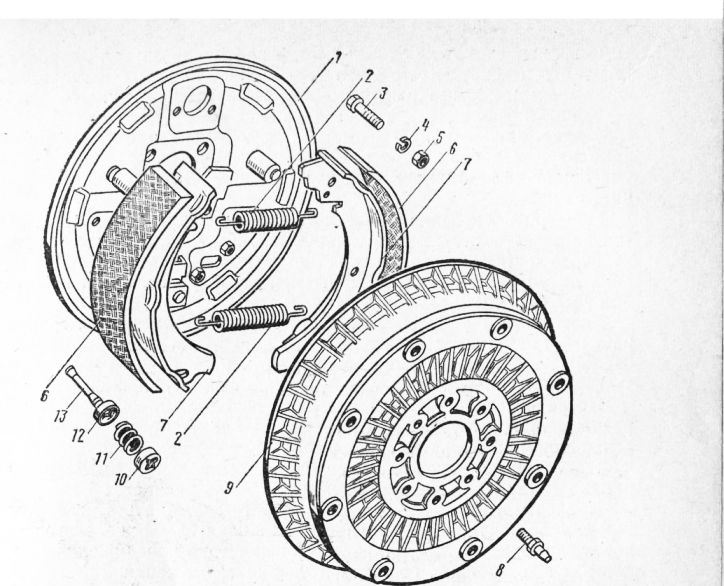

Рис. 1. Тормозной механизм заднего колеса:

а — общий вид (тормозной барабан снят); б — поперечный разрез; (—колесный цилиндр; 2 — рычаг ручного привода; 3 — колодка тормоза; 4 — чашка и опорная стойка колодки; 5 — трос привода ручного тормоза с оболочкой; 6 — нижняя стяжная пружина; 7 — фрикционная накладка; 8 — эксцентрик регулировки зазора между колодкой и барабаном; 9 — распорная планка; 10 — верхняя стяжная пружина

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

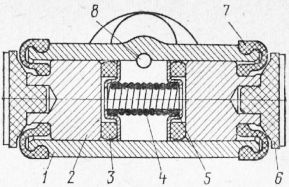

Рис. 2. Продольный разрез колесного цилиндра тормозного механизма заднего колеса:

1 — цилиндр; 2 — поршень; 3 — уплотнительная манжета; 4— распорная пружина; 5 — упорная шайба пружины; 6 — толкатель; 7 — защитный чехол; 8 — впускное отверстие тормозной жидкости от главного цилиндра

Для регулировки зазора между колодками и барабаном на тормозном щите установлены два эксцентрика, действующих на среднюю часть ребра колодок.

Колесные цилиндры колодок тормозов задних колес установлены на тормозных щитах.

Герметичность цилиндров обеспечена двумя манжетами, которые расширяются под давлением жидкости. Манжеты прижимаются к поршням двумя упорными шайбами при помощи распорной пружины. Поршни действуют на колодки через толкатели.

С задней стороны цилиндров установлены клапаны выпуска воздуха.

Регулятор давления задних тормозов. Регулятор давления задних тормозов корректирует давление торможения задних тормозов по отношению к передним.

Поршень-клапан управляется торсионным рычагом, который одним концом действует на поршень, а другим соединен с задним мостом.

Передаточное отношение — 0,46.

В полость А поступает жидкость от главного цилиндра; из полости Б выходит жидкость для привода цилиндров тормозов задних колес.

До вступления в действие регулятора давление жидкости одинаково как в обеих полостях, так и в любой точке системы, так как поршень-клапан соприкасается с пробкой, что допускает свободное перемещение жидкости по трубопроводам и каналам системы.

Как только начинается торможение, задняя часть автомобиля приподнимается и, следовательно, уменьшается нагрузка на задние колеса, а также и на поршень со стороны рычага, соединенного с задним мостом. Появляется зазор в, но зазор г также есть и клапан еще не закрыт.

Так как давление остается еще одинаковым в обеих полостях, поршень проталкивается вниз силой, производимой давлением (на торец с большей поверхностью), и регулятор начинает работать. Контакт тарельчатого клапана поршня с манжетой разъединяет полости Л и Б и создает в них разность давлений. Зазор в при этом максимальный, а зазор г равен нулю — клапан закрыт.

После срабатывания регулятора в полости А создается давление Ра, которое оказывает главный цилиндр на цилиндры передних колес; в полости Б, а следовательно, и в той части системы, которая действует на задние колеса, получается давление Рц<Ра, определяемое равновесием поршня, находящегося под действием давлений РЕ и РА и нагрузки Р от торсионного рычага.

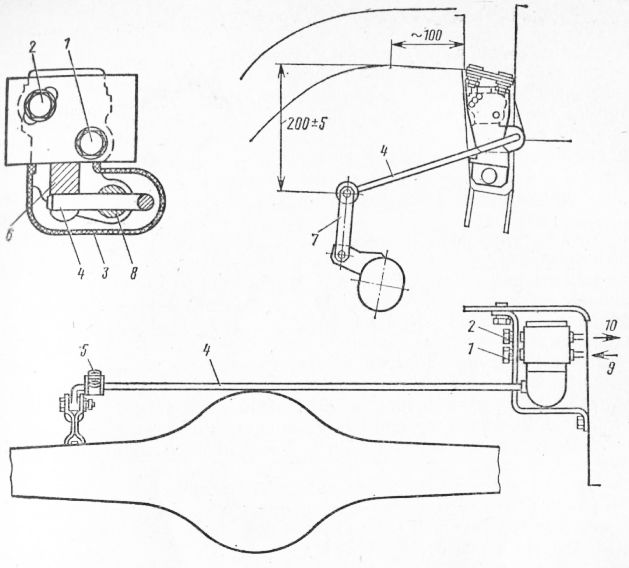

Рис. 3. Регулятор давления задних тормозов: а — разрез;

1 — корпус регулятора, 2 — распорное кольцо; 3 — уплотнительное кольцо; 4 — рычаг привода регулятора; 5 — прокладка; 6— пробка; 7— резиновая манжета поршня-клапана; 8 — упорное кольцо пружины; 9 —распорная пружина поршня; 10 — поршень-клапан; А — полость нормального давления; б — полость регулируемого давления; В —к тормозам задних колес; Г — от главного цилиндра; Р — усилие, передаваемое рычагом 4 привода регулятора; б — детали привода регулятора давления;

Разборка и сборка

При разборке задних тормозов надо придерживаться следующих указаний.

Поднять автомобиль сзади гидравлическим домкратом, установить его на подставки D. 15051 и снять колесо.

Принять меры, не допускающие утечки жидкости из бачков.

Снять тормозной барабан, для чего отвернуть два крепежных болта, вставить их в технологические отверстия и завертывать до отделения барабана.

Отсоединить от рычага ручного привода колодок конец троса и снять рычаг.

Отсоединить верхнюю и нижнюю стяжные пружины.

Повернуть чашки опорных стоек, снять их вместе со стойками, пружинами и нижними чашками; снять колодки.

Снять распорную планку.

Отсоединить трубку тормозной жидкости от колесного цилиндра и снять колесный цилиндр, отвернув болты его крепления к тормозному щиту..

При необходимости заменить тормозной щит следует снять полуось и отсоединить трос привода ручного тормоза, отвернув два болта крепления к тормозному щиту.

Сборку задних тормозов выполняют в обратной последовательности, за исключением того, что при установке задней колодки необходимо предварительно установить ось рычага ручного привода колодок и распорную планку колодок установить после установки опорных стоек.

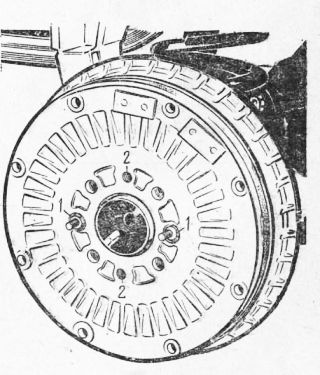

Рис. 4. Тормозной барабан заднего колеса

Проверка технического состояния и ремонт

Трубопроводы и соединения. Тщательная проверка всех трубопроводов тормозной системы является одной из самых важных операций, предупреждающей повреждения или отказ в работе всей системы.

При проверке необходимо следить, чтобы металлические трубопроводы были в совершенной сохранности, без вмятин и трещин и располагались вдали от острых кромок, которые могут их повредить; гибкие шланги не соприкасались с минеральными маслами или смазками, растворяющими резину (сильным нажатием на педаль тормоза проверить, не появится ли на шлангах вздутий, которые являются признаком их неисправности); все скобы крепления трубопроводов были хорошо затянуты (ослабление креплений приводит к вибрации, вызывающей поломки); не было утечки жидкости из штуцеров (при необходимости затянуть гайки до отказа, не подвергая деформации трубопроводы).

Во всех указанных случаях соответствующие детали должны заменяться новыми, если есть малейшее сомнение в их пригодности.

Рекомендуется независимо от их состояния заменять гибкие шланги новыми после 100000км пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения и усталости материалов.

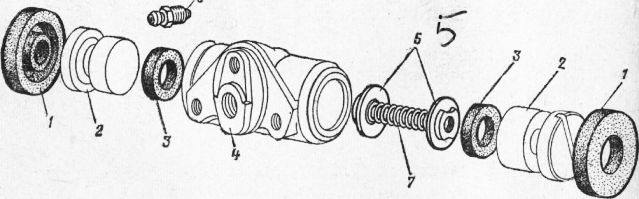

Колесные цилиндры. Для проведения проверки колесных цилиндров необходимо снять защитные колпачки и поршни, вынуть манжеты, опорные чашки и пружину; последним вывертывают клапан выпуска воздуха.

Проверить чистоту рабочих поверхностей цилиндра и поршней; поверхности должны быть совершенно гладкими, без рисок и шероховатостей.

Проверить величину зазоров между деталями, которые не должны превышать заданных пределов.

Дефекты на зеркале цилиндра нужно устранить притиркой или шлифовкой для устранения возможных утечек жидкости или для предупреждения преждевременного износа поршней и манжет. Однако увеличение внутреннего диаметра цилиндра не допускается.

Рис. 5. Детали колесного цилиндра тормоза заднего колеса

Рис. 6. Детали тормозного механизма заднего колеса:

1 — щит; 2 —стяжные пружины, верхняя и нижняя; 3 — болты крепления щита к заднему мосту; 4 — пружинная шайба; 5 —гайка; 6 — фрикционная накладка; 7 — тормозная колодка; 8 — болты крепления барабана к полуоси; 9 — тормозной барабан; 10 и 12 — чашки пружины; 11 — пружина стойки; 13 — опорная стойка колодок

Проверить манжеты и при необходимости заменить их новыми; проверить также, не повреждены ли защитные колпачки цилиндра, и при необходимости заменить их новыми.

При сборке необходимо обильно смазать все детали тормозной жидкостью «Нева».

В последовательности, указанной на рис. 5, установить детали в корпус цилиндра без приложения усилий, чтобы не повредить трущиеся поверхности.

Установить защитные колпачки, и, действуя обеими руками, проверить перемещение поршней, которое должно быть плавным, без заеданий.

Фрикционные накладки. Проверить чистоту накладок, на которых не должно быть следов смазки или грязи; при необходимости их нужно тщательно очистить металлической щеткой и промыть уайт-спиритом. При наличии на накладках следов смазки необходимо проверить, нет ли утечек смазки или масла внутри барабана; устранить неисправности. Если толщина накладок сильно уменьшилась и стала менее 2 мм, их нужно заменить новыми.

Колодки. Внимательно проверить, нет ли на колодках повреждений или деформаций; деформированные колодки не дают равномерного контакта между накладкой и барабаном, что уменьшает эффективность торможения; при необходимости заменить их новыми.

Проверить, свободно ли перемещается колодка тормоза относительно опорной стойки и не просела ли пружина стойки; при необходимости заменить пружину новой. Проверить также, не потеряли ли упругость стяжные пружины, как верхние, так и нижние; при необходимости заменить их новыми.

Тормозные барабаны. Осмотреть тормозные барабаны; если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, то их необходимо расточить на станке М.1004, пользуясь для установки барабана на станке фланцем А. 72214/13.

После расточки рабочая поверхность барабана шлифуется абразивными мелкозернистыми брусками на токарном станке М.1004, оснащенном шлифовальной головкой.

Наибольшее допустимое увеличение номинального диаметра барабана (250 мм) после расточки и шлифовки равняется 1 мм.

Пределы этого допуска должны строго соблюдаться, в противном случае нарушается прочность барабана, а также эффективность торможения вследствие увеличения хода раздвижения колодок и, следовательно, понижения усилия торможения.

Установка и регулировка регулятора давления

До присоединения к регулятору трубок гидропривода должны быть выполнены следующие операции.

Закрепить регулятор на кронштейне болтами без затяжки до упора, чтобы обеспечить возможность регулировки.

Прикрепить рычаг привода регулятора кронштейном к кузову.

Установить конец рычага на 200±5 мм от продольной балки кузова, затем приподнять защитный колпачок и поворачивать регулятор на болте до тех пор, пока противоположный конец не окажется в легком соприкосновении с поршнем 6, выступающим из регулятора. Удерживая регулятор в этом положении, затянуть до отказа болты, затем покрыть легким слоем смазки зону контакта рычага с поршнем и палец; после этого установить на место колпачок.

Установить тягу, закрепив ее на конце рычага регулятора и на кронштейне картера моста. После этого присоединить трубопроводы гидравлического привода к штуцерам на регуляторе: конец трубки подвода жидкости из главного цилиндра соединить с нижним штуцером, а конец трубки подачи жидкости в цилиндры задних колес — с верхним штуцером.

Для установки и регулировки регулятора давления пользоваться приспособлением А.72245.

Рис. 7. Схема сборки регулятора давления задних тормозов и его регулировки

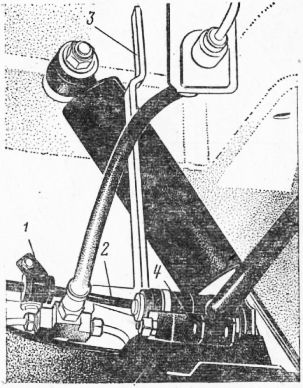

Рис. 8. Установка приспособления А.72245 для регулировки регулятора давления задних тормозов:

1 — кронштейн рычага привода регулятора давления; 2 — рычаг привода регулятора давления задних тормозов; 3 — приспособление А.72245; 4 — тяга соединения рычага привода регулятора давления с кронштейном балки заднего моста

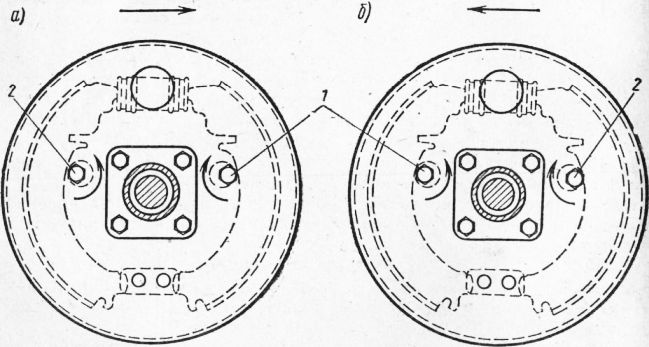

Регулировка зазора между колодками и барабаном

Колодки — самоустанавливающегося типа, поэтому не требуется никакой регулировки для их правильной установки относительно поверхности барабана. Это обеспечивается автоматически при торможении, так как колодки не имеют неподвижного крепления, а опорная стойка допускает небольшие смещения в радиальном направлении. Колодки самоустанавливаются под действием усилия, передаваемого им цилиндрами, обеспечивая полное соприкосновение поверхности-накладки с поверхностью барабана.

Для регулирования зазора между колодками и барабаном необходимо:

— нажать на педаль тормоза так, чтобы подвести колодки в соприкосновение с барабаном и, удерживая колодки в этом положении, поворачивать гайку регулировочных эксцентриков до их соприкосновения с колодками;

— отпустить педаль тормоза и отвернуть гайки в обратном направлении примерно на 10°, установив таким образом зазор между колодками и барабаном, равный 0,10—0,15 мм, затем резко нажать на педаль 3—4 раза и, если будет замечаться какая-либо неисправность (например, слишком длинный ход педали), повторить регулировку.

Если не удается установить заданный зазор между колодками и барабаном, то это является явным признаком чрезмерного износа тормозных накладок. В этом случае нужно заменить накладки новыми и затем вновь отрегулировать зазор.

Рис. 9. Схема регулировки зазора между колодками тормозов и тормозным барабаном (верхние стрелки указывают направление движения автомобиля): а — левого колеса; б — правого колеса;

1 — эксцентрики регулировки передних колодок тормоза; 2 — эксцентрики регулировки задних колодок тормоза

Удаление воздуха из гидравлической системы тормозов

Снятие шлангов и приводных механизмов во время ремонта вызывает проникновение воздуха в систему, что искажает усилие, передаваемое жидкостью. Поэтому в случае ремонта гидравлической системы необходимо удалять воздух, строго придерживаясь нижеприведенных указаний.

Заполнить бачок до нормального уровня жидкостью для гидравлических тормозов.

Тщательно очистить от грязи и пыли клапан для удаления воздуха и отверстие для выпуска жидкости.

Для прокачивания тормозов надеть на головку клапана резиновый шланг из комплекта инструмента. Конец шланга погрузить в чистый прозрачный сосуд, уже частично наполненный жидкостью.

Отвернуть на 0,5 оборота винт клапана и нажимать на педаль тормоза. Нажимать следует резко, а отпускать медленно. Повторять это до тех пор, пока не прекратится выход пузырьков воздуха из резинового шланга.

Удерживая педаль в нажатом состоянии, завернуть клапан выпуска воздуха до отказа, снять шланг, очистить клапан от следов жидкости и надеть защитный колпачок.

Операция удаления воздуха должна выполняться на всех колесных цилиндрах. Необходимо каждый раз следить за тем, чтобы жидкость в бачке находилась на нормальном уровне, а по окончании операции необходимо восстановить в бачке заданный уровень жидкости.

В тех случаях, когда тормозную жидкость сливали полностью из системы, рекомендуется перед удалением воздуха указанным способом отвернуть на несколько оборотов клапан удаления воздуха на цилиндрах четырех колес и, нажимая на тормозную педаль, завертывать клапаны по мере вытекания из них жидкости.

Может случиться, что даже после удаления воздуха при нажатии на педаль тормоза из трубки будут выходить пузырьки воздуха. Причиной этого может быть проникновение воздуха в систему из-за недостаточной герметичности соединений, повреждения трубопроводов или неисправности главного и колесных цилиндров.

В этом случае необходимо обнаружить места проникновения воздуха, проверяя штуцеры, трубопроводы и манжеты главного и колесных цилиндров.

Если операция удаления воздуха выполнена неправильно, то при нажатии педали в конце ее хода будет замечаться некоторая упругость, большая или меньшая в зависимости от количества воздуха, оставшегося в системе.

Ход педали при этом может быть несколько увеличенным. В этом случае следует повторить операцию удаления воздуха, действуя одновременно на все четыре клапана.

Если удаление воздуха выполняется на автомобиле, тормозная система которого проработала длительный период времени, то не следует использовать находящуюся в системе жидкость, а рекомендуется заменить ее новой.

Жидкость, вытекающая из клапанов во время удаления воздуха, должна быть тщательно профильтрована перед ее повторным использованием.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Тормоза задних колес автомобиля ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы