Строй-Техника.ру

Строительные машины и оборудование, справочник

Интенсивное развитие техники, рост веса и скоростей машин (особенно транспортных) вызвали необходимость применения особо форсированных режимов работы тормозных устройств.

К наиболее нагруженным относятся тормоза колес самолетов. Например, на современных самолетах торможение происходит в течение 15—40 с, а начальные скорости скольжения фрикционной пары могут превышать 30 м/с. В этих условиях некоторые тормозные устройства самолетов должны поглотить кинетическую энёргию, равную 2—3 млн. кгс. м.

В дальнейшем с увеличением посадочной скорости и веса самолетов при учете требований уменьшения габаритов тормоза значительно возрастет начальная скорость скольжения трущихся деталей тормоза, что потребует увеличения удельных давлений до 35— 50 кгс/см2.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

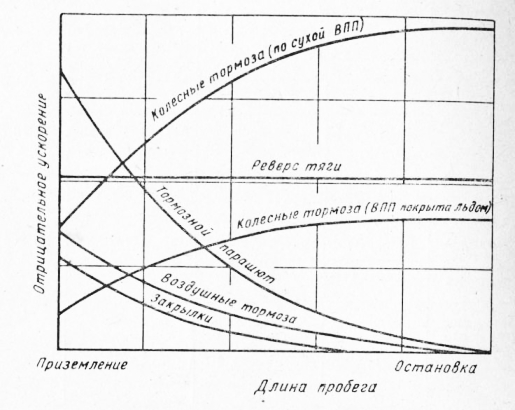

Для сокращения длины пробега самолетов наряду с фрикционными тормозами колес применяют аэродинамические тормоза, реверсирование тяги и другие способы торможения. Однако основными являются тормоза авиаколес, которые наиболее эффективны, особенно во второй половине пробега. Такие тормоза необходимы также при рулении и проверке работы двигателей перед стартом.

Максимальная мощность, развиваемая тормозами колес одного из пассажирских самолетов с турбореактивными двигателями, приблизительно 12 500 л. с. При этом за одну посадку тормоза этого самолета выделяют до 16 250 ккал тепла, а температура в зоне трения достигает 1000—1200 °С. В некоторых тормозах объемная температура может повышаться до 200—600 °С.

Рис. 1. Влияние различных средств на торможение самолета при пробеге

Во многих машинах энергонагруженность тормозных устройств определяется величиной кинетической энергии, приходящейся на единицу массы тормозного узла. Иногда для характеристики эффективности использования строительного объема применяют термин удельная энергоемкость колеса, т. е. отношение величины кинетической энергии к фактическому строительному объему тормозного колёса. Для самолетов, например, энергонагруженность может достигать 20 000 кгс-м/кг, а удельная энергоемкость — превышать 30 кгс-м/см3.

Длительное или частое интенсивное включение тормозов автомобиля повышает температуру в них до 300— 600 °С. Температура обода лебедки при спуске бурового инструмента (через 2—3 ч после начала спуска) достигает 600 °С. На поверхности трения фрикционного материала тормозных устройств лебедок шагающего экскаватора температура повышается до 320—400 °С.

Данные, приведенные в табл. 1, показывают, что для каждого типа машины часто применяют тормоза, резко отличающиеся один от другого величиной поглощаемой кинетической энергии и температурой. Это связано с тем, что машины одного и того же типа (например, транспортные машины) могут иметь различную грузоподъемность, скорость включения тормозов и другие параметры. Естественно, что и нагруженность, а также тепловой режим таких тормозов для одного и того же типа машины могут быть резко отличными. Поэтому целесообразно проводить разграничение тормозных устройств по их нагруженности и, особенно, температурным условиям работы. Фрикционные узлы тормозных устройств разделяют на три группы по нагру-женности и величине объемной температуры: первая — легкие условия работы (кратковременная объемная температура до 200 °С; длительная — до 120° >С; давление— до 8 кгс/см2); вторая — средние условия работы (кратковременная объемная температура до 400° С, длительная — до 250° С; давление до 15 кгс/см2) и третья — тяжелые условия работы (кратковременная объемная температура до 600 °С; длительная — до 450 °С; давление — до 60 кгс/см2).

По величине температуры рабочих поверхностных слоев фрикционных элементов тормозные устройства можно разделить на пять групп: с весьма легким режимом работы —до 100 °С; с легким —до 250 °С; со средним—до 600—700 °С; с тяжелым до 1000 °С и со сверхтяжелым — более 1000 °С.

Приведенную классификацию целесообразно приметь при проектировании новых тормозов и подборе материалов для них, причем эту классификацию следует применять в каждой отрасли машиностроения. Например, требования к фрикционным узлам и тормозу в целом для автотранспорта не могут быть едиными, так как имеются автомобили, где поверхностная температура деталей тормоза не превышает 100—150 °С. В других же она достигает 900—1000 °С. Для упомянутых машин применяют различные типы фрикционных материалов; кроме того, может быть разной и методика испытаний этих материалов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Условия работы фрикционных узлов тормоза и нагрузки, действующие на них"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы