Строй-Техника.ру

Строительные машины и оборудование, справочник

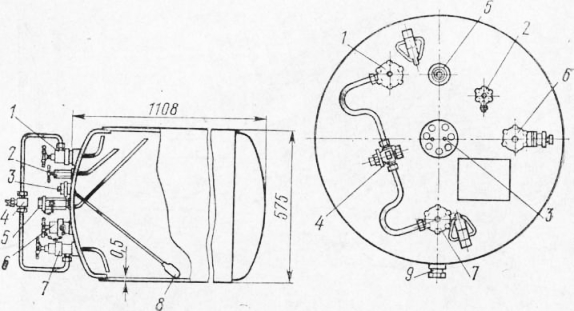

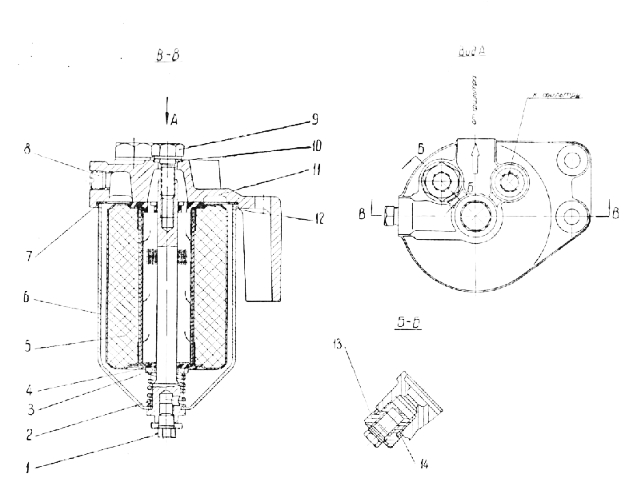

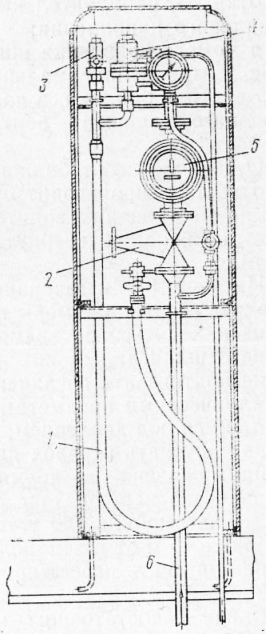

Газовый баллон и его арматура. Баллоны для сжиженных газов изготавливают сваркой из углеродистой стали, рассчитывают на рабочее давление 1,6 МПа (16 кгс/см2) и крепят к кронштейнам рамы с помощью стальных лент.

Баллон оснащен наполнительным вентилем, паровым и жидкостным расходными вентилями, вентилем контроля заполнения баллона сжиженным газом, датчиком указателя уровня жидкого газа с поплавком, предохранительным клапаном, сливной пробкой.

Наполнительным вентилем пользуются при заправке баллона газом. Для этого к штуцеру вентиля присоединяют при вывернутой пробке заправочный шланг и рукояткой открывают впускной клапан. Давление поступающего из заправочного шланга жидкого газа превышает давление в баллоне, поэтому газ, преодолевая силу упругости пружины, открывает обратный клапан и начинает поступать в баллон. По окончании заправки закрывают впускной клапан и отъединяют заправочный шланг; при этом пружина закрывает клапан. Обратный клапан предотвращает утечку газа в атмосферу и в аварийных случаях (обрыв заправочного шланга, отсоединение шланга от штуцера при открытом наполнительном вентиле). При ввертывании на место пробки 6 ее шток отжимает обратный клапан от седла и оставшийся в корпусе вентиля газ стравливается через дренажное отверстие пробки в атмосферу.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Диафрагма предохраняет от утечки газа из баллона через зазор между штоком и отверстием для него в крышке при наполнении баллона газом.

Расходные вентили позволяют сообщать и разобщать газовый баллон с последующими приборами газобаллонной установки. Паровой вентиль открывают перед пуском холодного двигателя. После пуска, когда двигатель прогреется и начнет действовать испаритель, открывают жидкостный вентиль и закрывают паровой.

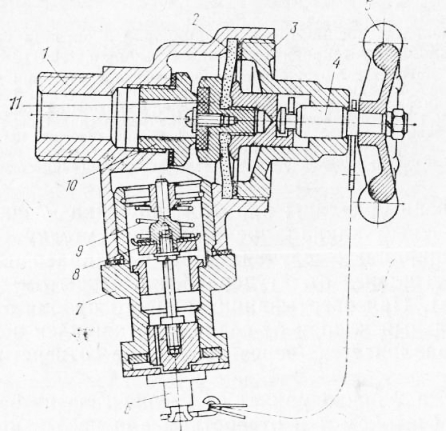

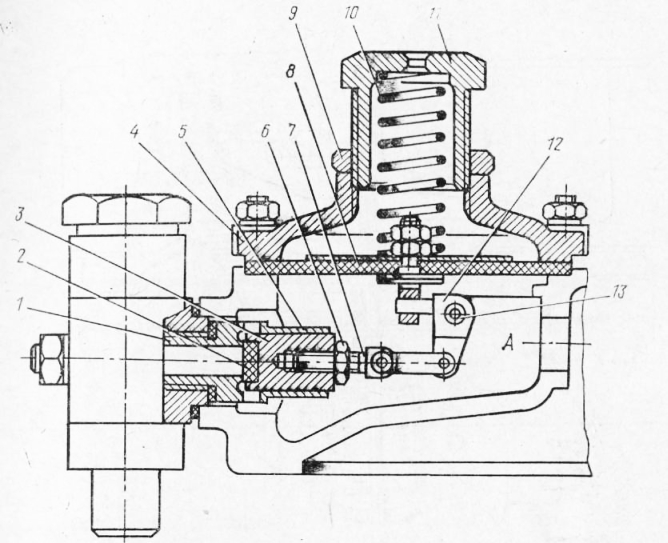

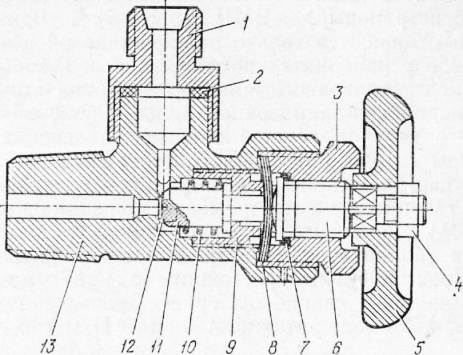

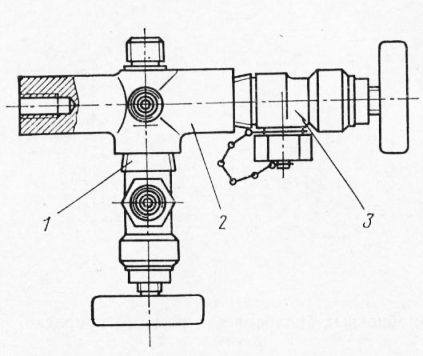

Устройство парового расходного вентиля показано на рис. 4, а жидкостного — на рис. 5.

Когда установка исправна и жидкостный расходный вентиль открыт, скоростной клапан под действием пружины находится в верхнем положении (прижат к стопорному кольцу), и газ обтекает клапан, проходя через промежутки между его вертикальными выступами в. При нарушении герметичности системы давление в ее трубопроводах, расположенных после жидкостного расходного вентиля, падает и, вследствие образующейся разности давлений перед скоростным клапаном (т. е. давлением в баллоне) и за ним (в трубопроводе, присоединенном к штуцеру), клапан, преодолевая силу упругости пружины, опускается и плотно прижимается к внутреннему кольцевому выступу а штуцера. После этого газ может проходить в трубопровод, присоединенный к штуцеру, только через отверстие, благодаря чему утечка газа сводится к минимуму.

Вентиль контроля максимального заполнения баллона позволяет избежать превышения допустимого максимального уровня газа при заправке баллона. Баллон можно заполнять жидкостью только на 90% его объема. Остальные 10% образуют паровую подушку, за счет которой при нагревании объем жидкого газа может увеличиваться, не вызывая опасного увеличения давления в баллоне. Верхний срез находящейся в баллоне трубки вентиля контроля максимального заполнения расположен на уровне, соответствующем 90% объема баллона. При заправке отвертывают пробку, с помощью рукоятки открывают клапан, и через штуцер 6 из верхней части баллона (паровой подушки) начинает выходить газ. Появление из штуцера капель жидкости служит признаком достижения ее предельного уровня и необходимости прекратить заправку.

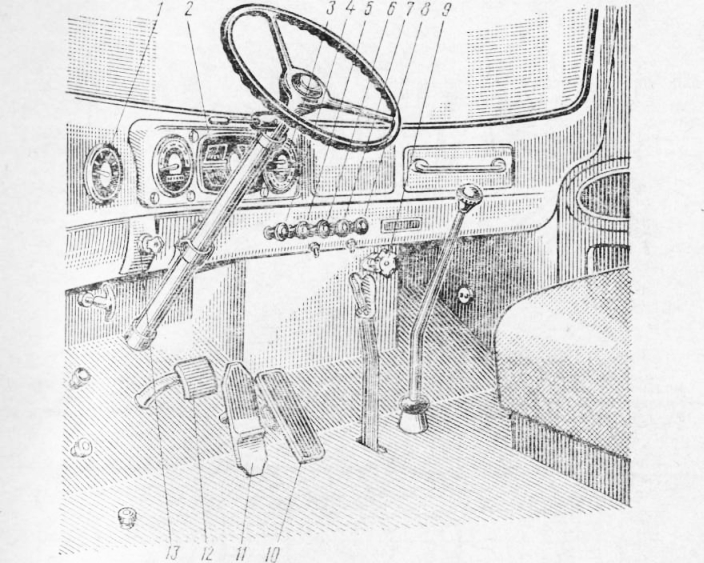

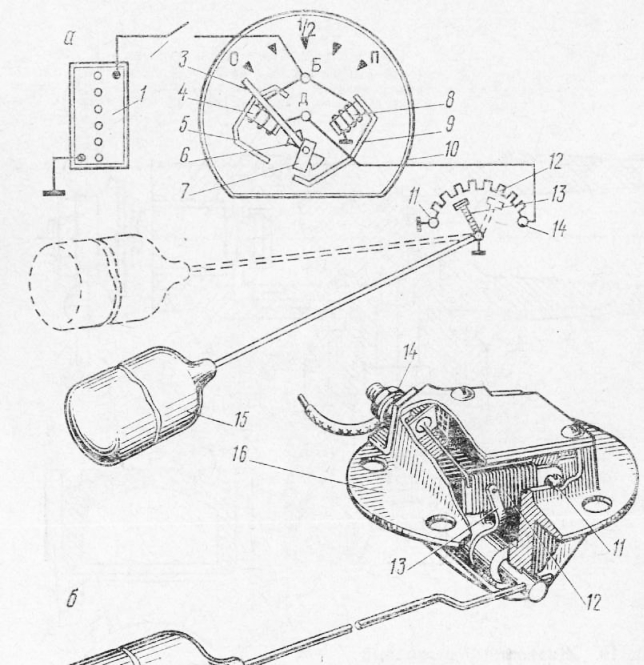

Указатель уровня жидкого газа состоит из двух частей — собственно указателя, расположенного на щитке приборов в кабине водителя, и датчика, укрепленного на переднем днище газового баллона. Ползун реостата датчика управляется поплавком.

Принципиальная электрическая схема и действие указателя уровня жидкого газа такие же, как у указателей Уровня топлива базовых бензиновых автомобилей.

Предохранительный клапан предотвращает чрезмерное повышение давления в баллоне, которое может произойти, например, при высокой температуре окружающего воздуха или при нагревании баллона прямыми солнечными лучами.

Клапан состоит из ввинченного в днище баллона корпуса, собственно клапана с уплотнительной вставкой, пружины со штоком и колпака. Корпус клапана соединен с полостью баллона трубкой, верхний срез которой находится выше максимального уровня жидкого газа.

Пока давление в баллоне не превышает 1,6 МПа (16 кгс/см2), клапан под действием силы упругости пружины остается закрытым (прижатым к седлу корпуса). Когда давление становится больше указанной величины, сила давления газов на клапан преодолевает силу упругости пружины и открывает клапан. Через зазор между клапанами и седлом, полость колпака и его отверстия а испаренный газ выходит в атмосферу. Вследствие этого давление в баллоне падает до нормы и пружина закрывает клапан.

Силу упругости пружины, а следовательно, и давление открытия предохранительного клапана, регулируют навинчиванием на корпус или свинчиванием с него колпака. После регулировки колпак закрепляют стопорным винтом, защищенным пластичной пломбой.

Магистральный вентиль позволяет водителю прекращать подачу газа из баллона к приборам газобаллонной установки, когда автомобиль поставлен на временную стоянку в течение рабочей смены (при стоянках в межсменное время закрывают также и расходные вентили баллона).

По устройству магистральный вентиль аналогичен паровому расходному вентилю. Корпус вентиля крепится с помощью кронштейна к передней стенке кабины водителя со стороны моторного отсека. Для удобства пользования вентилем его рукоятка выведена в кабину водителя.

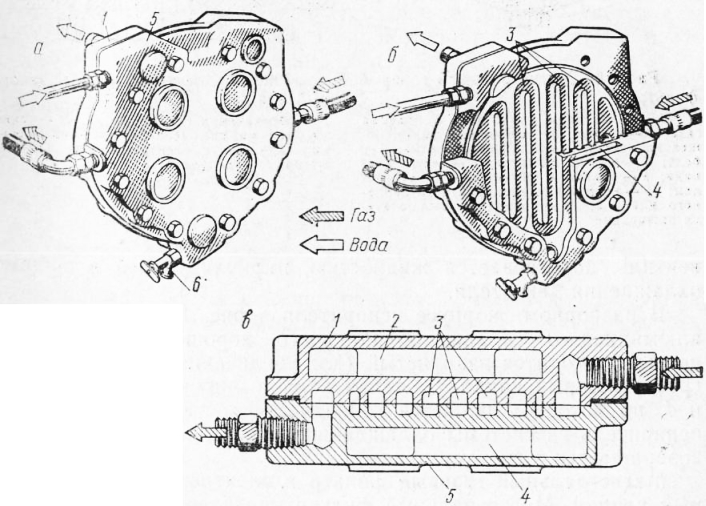

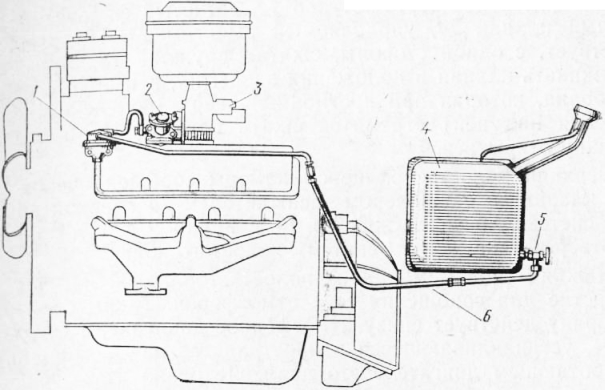

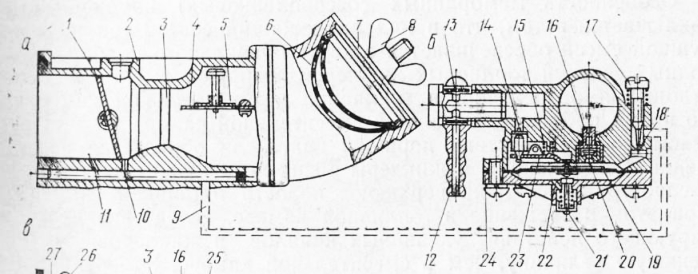

Испаритель. Действие испарителя основано на том, что в нем жидкий газ, поступающий из баллона через магистральный вентиль, подогревается жидкостью, циркулирующей в системе охлаждения двигателя.

В разборном корпусе испарителя, отлитом из алюминиевого сплава, обладающего хорошей теплопроводностью, находится извилистый (для увеличения поверхности нагрева) газовый канал. Стенки канала окружены полостями, по которым движется горячая жидкость, поступающая в испаритель из системы охлаждения двигателя. Затем жидкость возвращается в систему охлаждения.

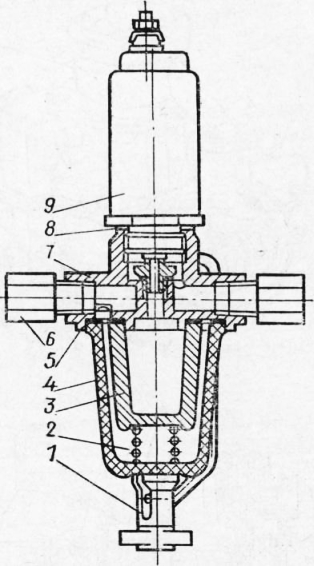

Магистральный газовый фильтр и электромагнитный запорный клапан. Магистральный фильтр предназначен для очистки газа от смолистых и механических примесей. К корпусу фильтра (рис. 16) прикреплен болтом стакан, внутри которого находится фильтрующий элемент, состоящий из металлической сетки и набора войлочных колец, проходя через которые, газ очищается от примесей.

К корпусу фильтра прикреплен корпус электромагнитного запорного клапана. Клапан автоматически прекращает подачу газа из магистрального фильтра к газовому редуктору при выключении зажигания и этим предотвращает утечку газа через редуктор и газовый смеситель (карбюратор-смеситель) в атмосферу, если редуктор неправильно отрегулирован или у него негерметичен клапан выходной ступени, а магистральный вентиль остается открытым.

Запорный клапан действует следующим образом. Пока зажигание выключено, пружина удерживает якорек в нижнем положении; при этом клапан прижат к седлу и выход газа из магистрального фильтра к газовому редуктору перекрыт. При включении зажигания через обмотку, соединенную одним концом через провод и выключатель зажигания с положительным полюсом аккумуляторной батареи, а другим концом через массу с ее отрицательным полюсом, начинает протекать ток. Магнитное поле обмотки втягивает якорек, который, . поднимаясь, открывает клапан.

Газовый редуктор.

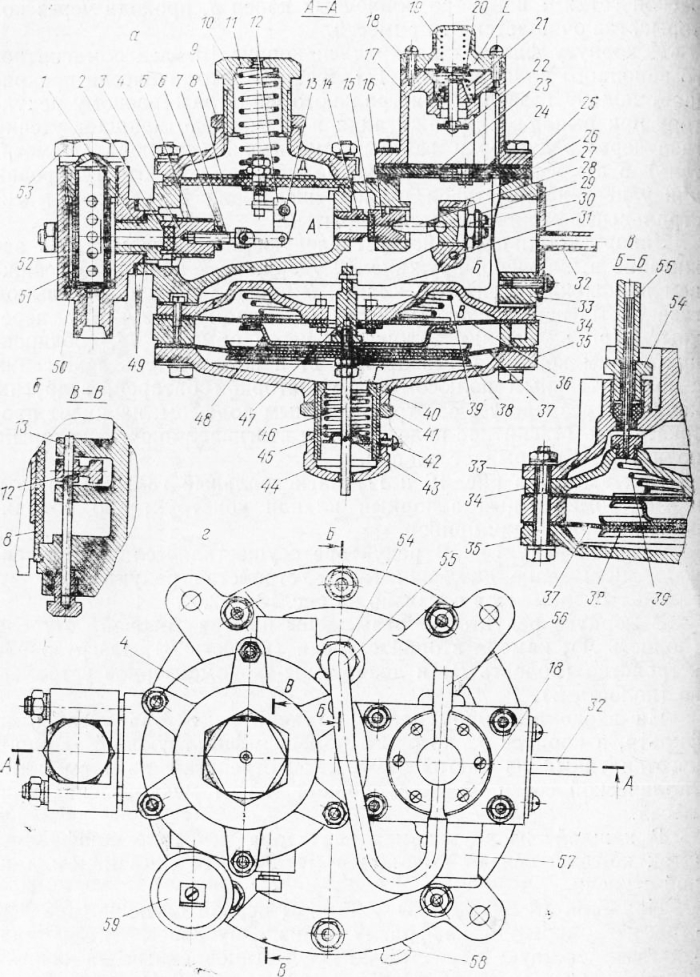

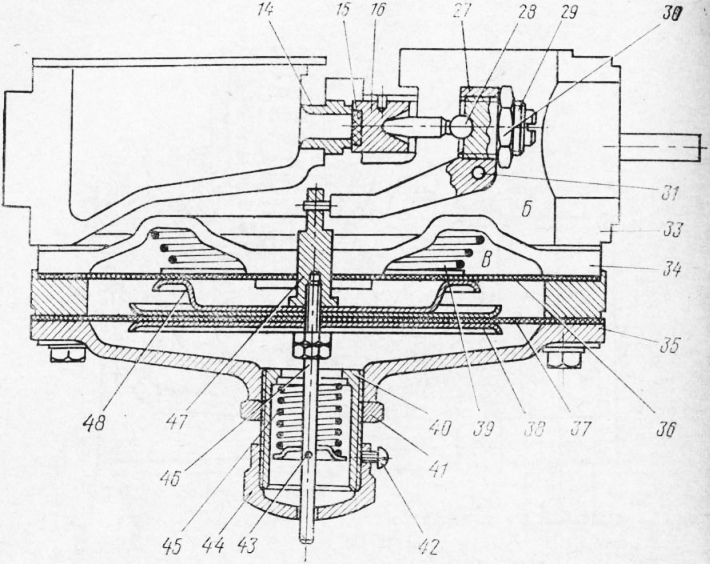

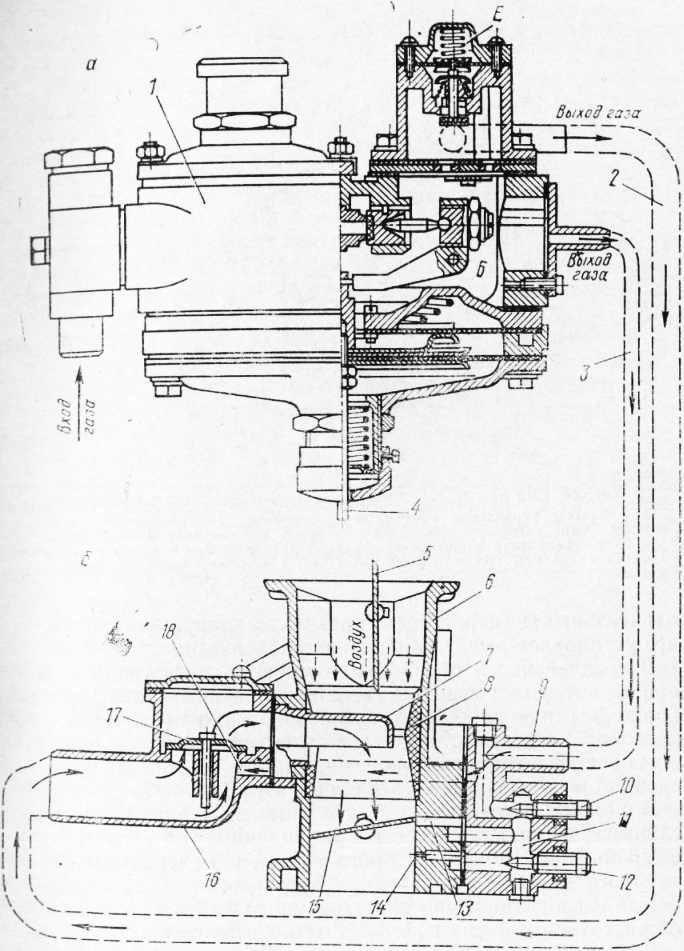

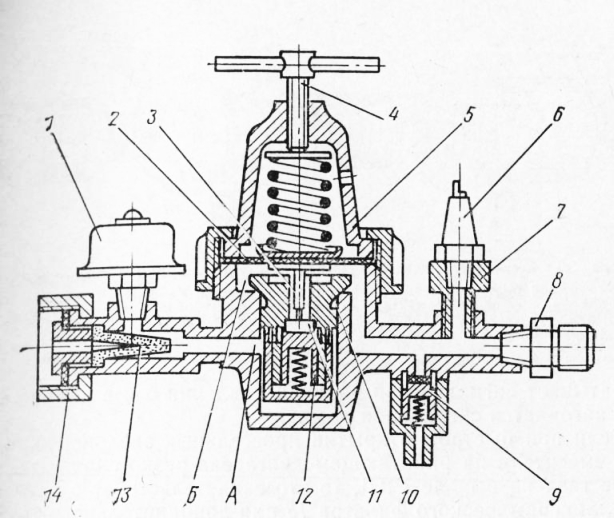

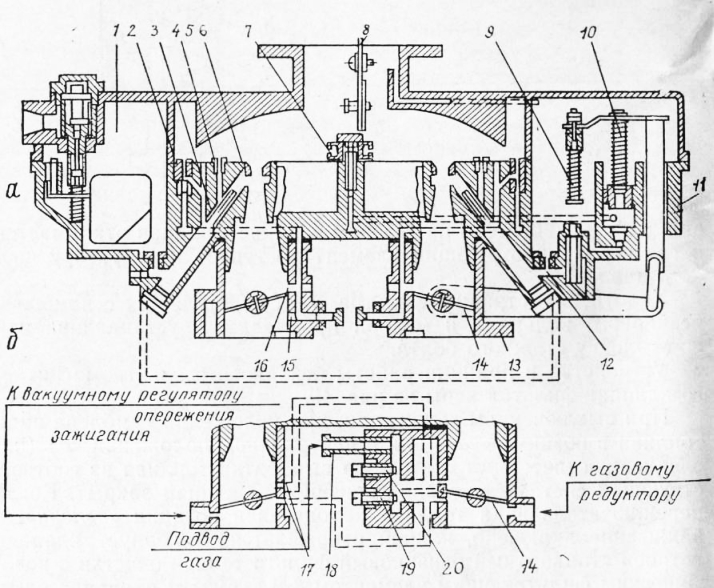

В корпусе редуктора размещены камера первой ступени (полость А), камера второй ступени (полость Б), разгрузочное устройство (полость В) и дозирующе-экономайзерное устройство (полость Е).

На входе в камеру первой ступени редуктора установлен фильтр, в корпусе которого помещен фильтрующий элемент, изготовленный из частой (900…950 отверстий на 1 см2) металлической сетки. Фильтр очищает газ от механических примесей.

В каждой из двух камер редуктора имеется диафрагма, шток которой связан рычажным механизмом с клапаном данной ступени.

В полости В разгрузочного устройства установлена кольцеобразная диафрагма, отделяющая эту полость от полости Б камеры второй ступени. Сверху на диафрагму давит коническая пружина, стремящаяся прогнуть диафрагму вниз. В опущенном положении диафрагма соприкасается с кольцевым упором 48 и через него передает силу упругости пружины на шток диафрагмы второй ступени. При этом клапан второй ступени прижимается к седлу совместным действием пружин, что гарантирует отсутствие утечки газа в смеситель при неработающем двигателе.

В корпусе дозирующе-экономайзерного устройства, прикрепленном к корпусу камер первой и второй ступени, размещены диафрагма, зажатая между корпусом и его крышкой, клапан, укрепленный на штоке диафрагмы, пружина клапана и две дозирующие шайбы, через отверстия которых пространство под диафрагмой сообщается с полостью Б второй ступени редуктора. Под крышкой установлена сжатая пружина, стремящаяся прогнуть диафрагму вниз; при нижнем положении диафрагмы клапан открыт. Полость Е над диафрагмой постоянно сообщена через трубку с впускным трубопроводом двигателя. Корпус имеет патрубок, через который газ из дозирующе-экономайзерного устройства поступает к смесителю.

После того как откроется магистральный вентиль (и электромагнитный запорный клапан), газ начнет поступать в камеру первой ступени и давление в ней будет увеличиваться. Когда оно достигнет 0,12… 0,15 МПа (1,2… 1,5 кгс/см2), диафрагма под действием разности давлений на нее снизу и сверху прогнется вверх и через рычажный механизм закроет клапан, благодаря чему в камере установится постоянное давление. Величина этого давления зависит от силы упругости пружины, удерживающей диафрагму 8 в нижнем положении, которая может быть отрегулирована вращением гайки при ее ввертывании сила упругости пружины и давление в камере первой ступени увеличиваются, при вывертывании — уменьшаются.

В камере первой ступени предусмотрена также регулировка величины хода клапана, осуществляемая с помощью винта.

Пока двигатель не работает, в камере второй ступени сохраняется атмосферное давление и ее клапан, прижимаемый к седлу силой упругости пружин, остается закрытым.

Во время пуска, когда дроссельные заслонки смесителя почти полностью закрыты, во впускном трубопроводе двигателя образуется разрежение 80… 90 мм вод. ст., распространяющееся по трубкам до полости В вакуумного разгружа-теля. Под его действием диафрагма выгибается вверх, сжимая пружину. Вследствие этого диафрагма камеры второй ступени остается нагруженной одной пружиной, сила упругости которой недостаточна для удержания клапана в положении закрытия. Под давлением газа со стороны полости А клапан открывается и через него в полость Б начинает поступать газ. Давление в полости Б увеличивается, и, когда оно становится на 5… 10 мм вод. ст. выше давления окружающего атмосферного воздуха, происходит уравновешивание направленной вниз силы упругости пружины и направленной вверх силы давления газов на диафрагму.

Таким образом, при пуске, а также при малых частотах вращения коленчатого вала на холостом ходу двигателя газ поступает из редуктора к смесителю под небольшим избыточным Давлением, что способствует устойчивости работы двигателя и плавкости его перехода от режима холостого хода к режиму частичных нагрузок.

По мере увеличения нагрузки и частоты вращения коленчатого вала поток газа, движущегося через редуктор, усиливайся.

Дозирующе-экономайзерное устройство редуктора обеспечивает экономичность работы двигателя за счет некоторого обеднения газовоздушной смеси при частичных нагрузках и получение максимальной мощности благодаря обогащению смеси при больших нагрузках. Действует оно следующим образом.

Во время пуска, работы двигателя при малых частотах вращения коленчатого вала на холостом ходу и при частичных нагрузках, когда дроссельные заслонки смесителя открыты не полностью, во впускном трубопроводе двигателя, а следовательно, и в полости Е дозирующе-экономайзерного устройства имеется разрежение, достаточное для преодоления силы упругости пружины и удержания диафрагмы и ее штока с клапаном в верхнем положении. Поскольку клапан закрыт, газ из камеры второй ступени редуктора может проходить в полость под диафрагмой и далее по патрубку и шлангу к газовому смесителю только через калиброванное отверстие шайбы экономичной регулировки.

По мере увеличения нагрузки, когда дроссельные заслонки приблизятся к положению полного открытия, разрежение во впускном трубопроводе двигателя и в полости Д редуктора уменьшится и станет недостаточным для удержания диафрагмы в верхнем положении, диафрагма под действием силы упругости пружины опустится и откроет клапан. Начнется дополнительная подача газа к газовому смесителю через калиброванное отверстие шайбы мощностной регулировки и клапан, благодаря чему смесь станет богаче и мощность двигателя возрастет.

К датчику присоединен помещенный на щитке приборов автомобиля манометр, позволяющий водителю контролировать давление газа в первой ступени редуктора. Манометр имеет шкалу, проградуированную до 0,6 МПа (6 кгс/см2).

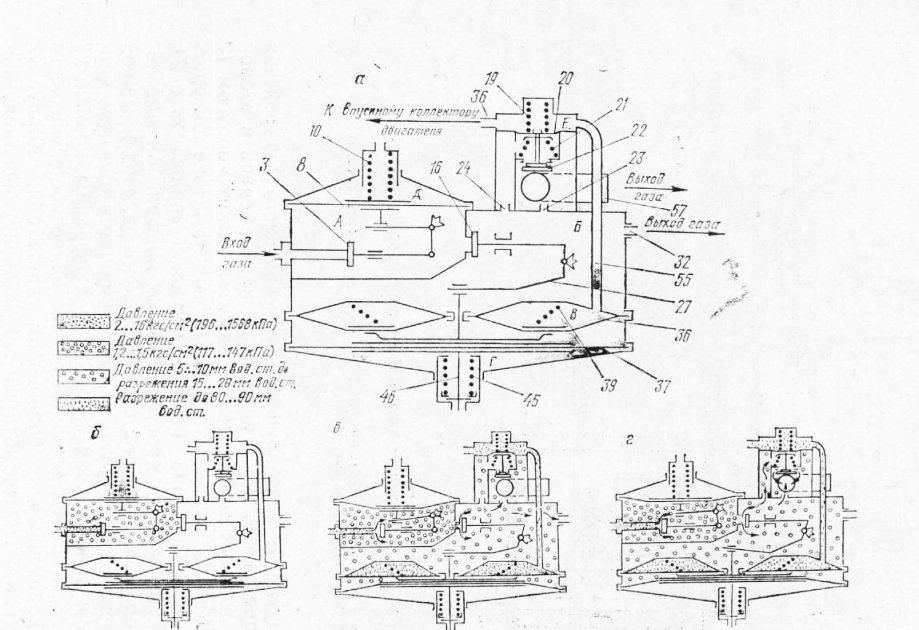

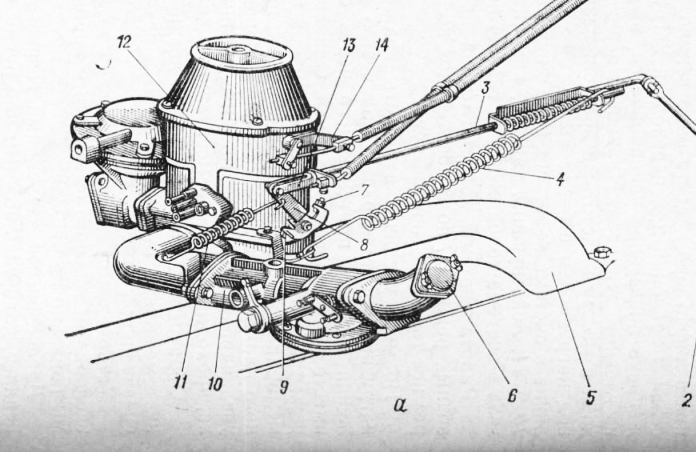

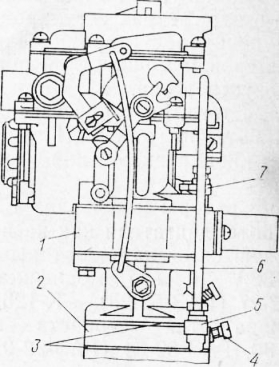

Газовый смеситель. На автомобилях ЗИЛ-138 и ГАЭ-53-07 установлен двухкамерный смеситель СГ-250 с падающим потоком горючей смеси. В каждой камере имеются свои главная смесеобразующая система и система холостого хода. Обе камеры работают на всех режимах параллельно и независимо друг от друга. Каждая из них обслуживает по четыре из восьми цилиндров двигателя.

В корпусе смесителя размещены вертикально две параллельные смесительные камеры, в которые сверху поступает воздух из воздушного фильтра, установленного на общем для обеих камер переходном патрубке. В верхнем патрубке каждой камеры имеется воздушная заслонка; обе заслонки жестко укреплены на пропущенном через отверстия в стенках смесительных камер общем валике, на наружном конце которого установлен рычаг управления заслонками.

В средней части обеих камер имеются диффузоры, в горловины которых выведены газовые форсунки с отверстиями, обращенными вниз; диффузоры и форсунки образуют главную смесеобразующую систему газового смесителя. Газ к форсункам поступает из дозирующе-экономайзерного устройства редуктора через шланг, патрубок и обратный клапан.

В нижних патрубках смесительных камер помещены дроссельные заслонки, жестко укрепленные на общем валике, левый внешний конец которого связан с механизмом ножного и ручного привода управления дроссельными заслонками, а правый — с центробежно-вакуумным ограничителем максимальной частоты вращения коленчатого вала двигателя.

К нижней части корпуса смесителя прикреплена крышка с патрубком подвода газа к системе холостого хода и каналами, через которые подводимый газ поступает к отверстиям в стенках смесительных камер, расположенным вблизи края дроссельных заслонок, находящихся в положении закрытия.

Приготовление газовоздушной смеси в смесителе при различных режимах работы двигателя происходит следующим образом (процесс смесеобразования описывается для одной из смесительных камер; во второй он совершается так же).

Во время пуска и при малых частотах вращения коленчатого вала на холостом ходу двигателя, когда дроссельная заслонка смесителя закрыта или слегка приоткрыта, наибольшее разрежение в смесительной камере образуется в узкой щели между краем дроссельной заслонки и стенкой смесительной камеры, а также в задроссельном пространстве. Под действием разрежения газ из второй ступени редуктора (полости Б) движется по трубке, каналам в крышке и выходит в задроссельное пространство смесителя через отверстия. Смешиваясь с воздухом, проникающим из диффузора через зазор между не полностью закрытой дроссельной заслонкой и стенкой смесительной камеры, газ образует горючую смесь. В это время обратный клапан закрыт, так как разрежение в диффузоре невелико и разность сил давления на клапан снизу и сверху недостаточна для преодоления силы тяжести клапана, удерживающей его в положении закрытия; поэтому газ в смесительную камеру через главную смесеобразующую систему не поступает.

В процессе перехода от работы с малыми частотами вращения коленчатого вала двигателя при холостом ходе к работе с частичными нагрузками и более высокими частотами зона наибольшего разрежения в смесительной камере газового смесителя перемещается вверх, в сторону диффузора. Когда разрежение в диффузоре станет достаточным для преодоления силы тяжести клапана, клапан откроется и в смесительную камеру начнет поступать газ через главную смесеобразующую систему.

Наличие в системе холостого хода двух отверстий обеспечивает плавность перехода от малых частот вращения коленчатого вала при холостом ходе к работе двигателя при частичных нагрузках. На самых малых частотах основное количество газа в смесительную камеру подается системой холостого хода через круглое нижнее отверстие, расположенное в задроссельном пространстве. По мере смещения зоны наибольшего разрежения вверх количество газа, выходящего из верхнего Щелевидного отверстия, увеличивается, а из нижнего — уменьшается. Благодаря такому действию двух отверстий период работы системы холостого хода растягивается до моменту, когда произойдет устойчивое включение в действие главной смесеобразующей системы.

В течение некоторого времени газ поступает в смесительную амеру одновременно через систему холостого хода и главную смесеобразующую систему. Действие системы холостого хода прекращается, когда разрежение в диффузоре станет значительно больше разрежения в зоне расположения отверстий. После этого газ, идущий из редуктора к патрубку крышки начинает отсасываться через канал в патрубок и к отверстиям системы холостого хода не поступает.

На частичных и полных нагрузках смесь приготавливается главной смесеобразующей системой газового смесителя. На частичных нагрузках в смесителе образуется слегка обедненная «экономическая» смесь, на полных нагрузках — несколько обогащенная «мощностная». Такой состав смеси обеспечивает дозирующе-экономайзерное устройство газового смесителя, действие которого описано выше.

Ограничитель максимальной частоты вращения коленчатого вала двигателя. На всех грузовых автомобилях, в том числе газобаллонных, устанавливают ограничители, предохраняющие двигатель от повышенных износов и повреждений, которые могут произойти вследствие чрезмерного увеличения частоты вращения коленчатого вала.

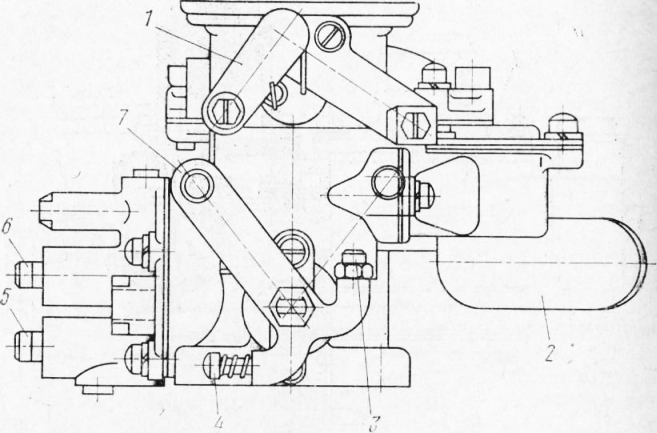

Центробежно-вакуумный ограничитель максимальной частоты вращения коленчатого вала двигателей FA3-53-07 и ЗИЛ-138 состоит из центробежного датчика, приводимого во вращение от распределительного вала двигателя, и вакуумного диафрагменного механизма, прикрепленного к корпусу газового смесителя.

В корпусе датчика установлен ротор. Внутри ротора имеется клапан, оттягиваемый пружиной от седла.

Между корпусом диафрагменного механизма и его крышкой зажата диафрагма. Пока клапан оттянут от своего седла (открыт), полость Б соединена через канал, канал валика ротора, полость А, отверстие седла, канал, отверстие и канал с полостью В.

Шток диафрагмы присоединен к двуплечему рычагу SO, укрепленному на правом (по рисунку) конце валика дроссельных заслонок. Ко второму плечу рычага присоединена растянутая пружина, постоянно стремящаяся повернуть валик в сторону большего открытия дроссельных заслонок (против хода часовой стрелки). Левый конец валика шарнирно соединен с валиком привода дроссельных заслонок. Шарнир состоит из пластины, укрепленной на валике, и вилки валика за счет зазоров между вилкой и пластиной он допускает повертывание валика относительно валика на некоторый угол.

При отпущенной педали привода управления дроссельными заслонками сила упругости установленных в приводе пружин устанавливает рычаг привода в положение, соответствующее полному закрытию заслонок, причем вынуждает поворачиваться в эту же сторону валик, растягивая при этом пружину. По мере нажатия педали рычаг повертывается в сторону открытия дроссельных заслонок, вследствие чего валик под действием пружины повертывается в ту же сторону, открывая заслонки.

Пока частота вращения коленчатого вала остается в допустимых пределах, положение дроссельных заслонок определяется положением рычага. Когда же наступает превышение этого предела, силы инерции клапана датчика превысят силу упругости пружины, клапан садится в седло и разобщает полости Б к В ограничителя. Вследствие этого в полости Б, сообщенной со смесительной камерой газового смесителя через канал и жиклеры, образуется большее разрежение, чем в полости В, соединенной с воздушным патрубком, каналом и отверстием. Диафрагма выгибается вверх и через шток повертывает валик дроссельных заслонок в сторону закрытия в пределах, допускаемых зазором между пластиной и вилкой, благодаря чему частота вращения коленча того вала уменьшается.

Резервная (бензиновая) система питания. Работа двигателя газобаллонного автомобиля на бензине может оказаться необ. ходимой в следующих случаях:

если в каком-либо из приборов газобаллонной установки возникнет неисправность, которую нельзя устранить на линии. Перевод работы двигателя на бензин дает возможность вернуться в гараж своим ходом;

если требуется переместить автомобиль по территории или помещениям автотранспортного предприятия, где Правилами техники безопасности запрещено движение с работающей газобаллонной установкой;

если в холодное время года (при температуре окружающего воздуха ниже —5 °С) возникают затруднения с пуском двигателя на газе. В таких случаях сначала пускают и прогревают двигатель на бензине, а затем переводят его на газ.

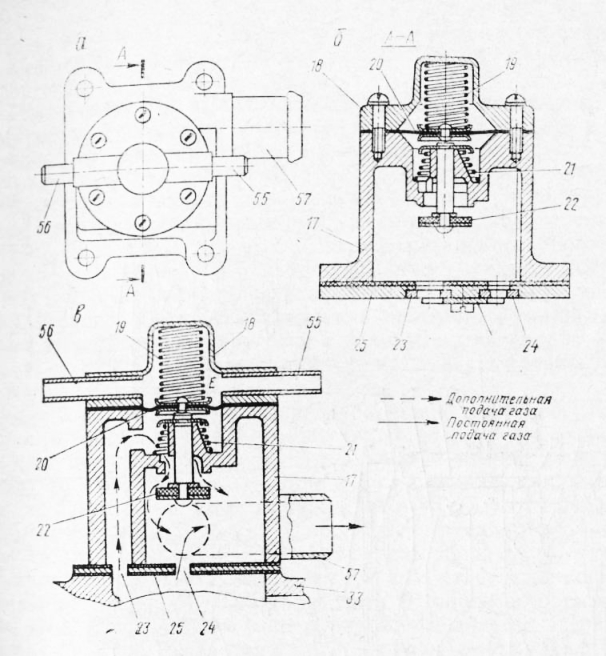

Схема резервной системы питания показана на рис. 19. Карбюратор резервной системы питания прикреплен к проставке, помещенной между выходным патрубком газового смесителя и фланцем впускного трубопровода двигателя. По конструкции он однокамерный с горизонтальным потоком горючей смеси, мембранный (диафрагменный), с беспоплавковой топливной камерой и двумя дозирующими системами — главной и системой холостого хода.

В корпусе карбюратора размещены горизонтальная смесительная камера и топливная камера с мембраной, зажатой между корпусом и крышкой. Отверстие входного (воздушного) патрубка смесительной камеры может быть наглухо закрыто крышкой, удерживаемой двумя барашковыми гайками; в такое положение крышку устанавливают, когда переводят двигатель на газ. В патрубке установлен также пламегаситель, предохраняющий от выброса в подкапотное пространство пламени в случае возникновения обратных вспышек (хлопков) в карбюраторе, которые могут появиться при сильном обеднении смеси. Количество воздуха, всасываемого в смесительную камеру, может изменяться поворотом заслонки, на валике которой имеется рычаг. В диффузор смесительной камеры выведен жиклер-распылитель главной дозирующей системы. В выходном патрубке смесительной камеры имеется дроссельная заслонка на наружном конце ее валика установлен рычаг, снабженный упорным винтом, ограничивающим закрытие заслонки. В стенке смесительной камеры около края прикрытой дроссельной заслонки имеются распыливаю-щие отверстия системы холостого хода карбюратора.

Топливная камера делится мембраной на две полости. Верхняя (над мембраной) полость заполняется бензином, поступающим в нее через штуцер, сетчатый фильтр и топ ливный клапан, управляемый рычагом. На рычаг воздействует, с одной стороны, сжатая пружина, стремящаяся удерживать клапан в положении закрытия, а с другой стороны мембрана, которая при прогибании вверх (под действием разрежения над ней) стремится сжать пружину и позволить клапану открыться.

Верхняя полость топливной камеры сообщена через обратный клапан с жиклером-распылителем главной дозирующей системы, а через жиклер и канал с распиливающими отверстиями системы холостого хода.

Нижняя (под мембраной) полость топливной камеры имеет отверстие для сообщения ее с атмосферой. Таким образом, на мембрану действует снизу атмосферное давление, а сверху давление, устанавливающееся в пространстве над мембраной. При неработающем двигателе это давление равно атмосферному, а при работающем — оно понижается (над мембраной создается разрежение). В крышке мембраны установлен толкатель с пружинной кнопкой, пользуясь которой, водитель может принудительно прогнуть мембрану вверх и этим вызвать открытие топливного клапана (переполнить топливную камеру).

Особенность мембранных (беспоплавковых) карбюраторов заключается в том, что в них надлежащий состав топливовоз-душной смеси обеспечивается за счет правильного подбора проходных сечений топливных жиклеров дозирующих систем и соотношения разрежений в топливной и смесительной камерах. Во время работы на бензине в смесительной камере вследствие всасывающего действия поршней двигателя образуется разрежение. Через каналы и жиклеры обеих дозирующих систем оно распространяется и на верхнюю полость топливной камеры. При этом разрежение в топливной камере, вследствие дросселирующего действия указанных каналов и жиклеров, имеет меньшую величину, чем в смесительной камере. Это означает, что давление в топливной камере больше, чем в смесительной. За счет этой разности давлений и происходит поступление бензина из топливной в смесительную камеру.

Приготовление горючей смеси в карбюраторе на разных режимах происходит таким образом.

При пуске холодного двигателя воздушная заслонка должна быть полностью закрыта, дроссельная — немного приоткрыта. Во время провертывания коленчатого вала стартером во всех зонах смесительной камеры карбюратора образуется сильное разрежение, под действием которого из топливной камеры в нее начинает поступать через обе дозирующие системы бензин, образующий с воздухом обогащенную смесь.

Во время работы двигателя на холостом ходу с малыми ча-гтотами вращения коленчатого вала воздушная заслонка карбюратора открыта, дроссельная закрыта до предела, допускаемою упорным винтом ее рычага. На этом режиме образуется сильное разрежение только у края прикрытой дроссельной заслонки и в задроссельном пространстве. Поэтому в приготовлении горючей смеси участвует только система холостого хода карбюратора. Через топливный жиклер главной дозирующей системы бензин не поступает, так как в это время разрежение в диффузоре недостаточно велико. По мере открытия дроссельной заслонки при переходе к нагрузочным режимам разрежение в диффузоре увеличивается, вызывая истечение бензина из главного жиклера. Плавности перехода от режима холостого хода с малыми частотами вращения коленчатого вала к работе под нагрузкой и с более высокими частотами способствует наличие в системе холостого хода двух распыливающих отверстий, действующих так же, как аналогичные отверстия для газа в системе холостого хода газового смесителя.

Работа системы холостого хода продолжается и на нагрузочных режимах, но относительное количество подаваемого через нее топлива уменьшается.

По мере увеличения частоты вращения коленчатого вала и нагрузки двигателя растет количество (расход) и скорость движения воздуха, протекающего через смесительную камеру, и, вместе с тем, разрежение в ней. Одновременно возрастает и разрежение в верхней полости топливной камеры. Вследствие этого мембрана сильнее прогибается вверх, проходное сечение топливного клапана и количество протекающего через него бензина увеличиваются в соответствии с увеличением количества воздуха, проходящего через смесительную камеру.

Обратный клапан главной дозирующей системы предохраняет мембрану от повреждений в случае появления хлопков в смесительной камере.

Дроссельными заслонками газового смесителя водитель управляет, пользуясь ножным или ручным приводом. Ножной привод состоит из педали, переходного рычага, тяги и пружин. При нажатии педали тяга поворачивает рычаг в сторону открытия дроссельных заслонок, растягивая при этом пружины. После отпускания педали пружины возвращают дроссельные заслонки и детали привода в исходное положение.

При переводе двигателя с газа на бензин этот же привод используют для управления дроссельной заслонкой карбюратора. Для этого отъединяют тягу от рычага и, несколько удлинив ее с помощью вилки, соединяют с промежуточным рычагом привода дроссельной заслонки карбюратора.

В состав ручного привода дроссельных заслонок смесителя входят рукоятка (кнопка) и трос, присоединенный к рычагу тяги ножного привода. Выдвигание рукоятки (перемещение от щитка приборов на себя) вызывает открытие заслонок, вдвигание (перемещение от себя) —закрытие.

Поскольку трос ручного привода дроссельных заслонок смесителя воздействует на рычаг валика заслонок через тягу, после присоединения этой тяги к рычагу кнопка будет служить для ручного управления дроссельной заслонкой карбюратора.

Ручной привод воздушных заслонок смесителя состоит из кнопки и троса, присоединенного к рычагу смесителя. При выдвигании рукоятки заслонки закрываются, при вдвигании—открываются.

Воздушную заслонку карбюратора закрывают и открывают, повертывая ее рычаг вручную.

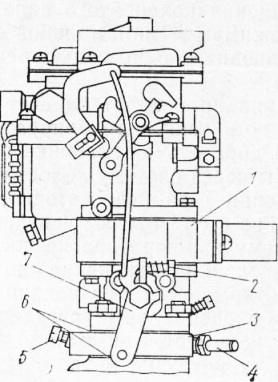

Карбюратор-смеситель.

Это устройство размещено в проставке, находящейся меж ту верхней и нижней пастями корпуса карбюратора. Верхняя часть корпуса карбюратора объединяет поплавковую камеру и смесительную камеру с входным воздушным патрубком и диффузором. В нижней части расположены выходной патрубок смесительной камеры, каналы, распыливающие отверстия и регулировочные винты системы холостого хода (на бензине) и дроссельная заслонка, одновременно выполняющая функции ограничителя максимальной частоты вращения коленчатого вала двигателя.

Газ для работы двигателя на режиме холостого хода подводится к проставке из камеры второй ступени редуктора через патрубок, состав смеси на этом режиме регулируют винтом. Для работы на нагрузочных режимах газ поступает из дозирующе-экономайзерного устройства редуктора к патрубку и далее проходит в смесительную камеру (полость проставки) через форсунку 10. В проставке имеется также приспособление с рычагом, позволяющее увеличивать проходное сечение диффузора карбюратора при работе на газе (раздвигать упругие пластины диффузора). Для работы на бензине рычаг повертывают в сторону выбитой на проставке буквы «Б», на газе — в сторону буквы «Г».

Действие карбюратора-смесителя К-22К при работе двигателя на бензине аналогично действию базового карбюратора К-22Г, при работе на газе — действию газового смесителя СГ-250.

Водитель управляет воздушной заслонкой карбюратора-смесителя, пользуясь ручным приводом, соединенным с рычагом, а дроссельной заслонкой — ножным и ручным приводом, соединенными с рычагом 8.

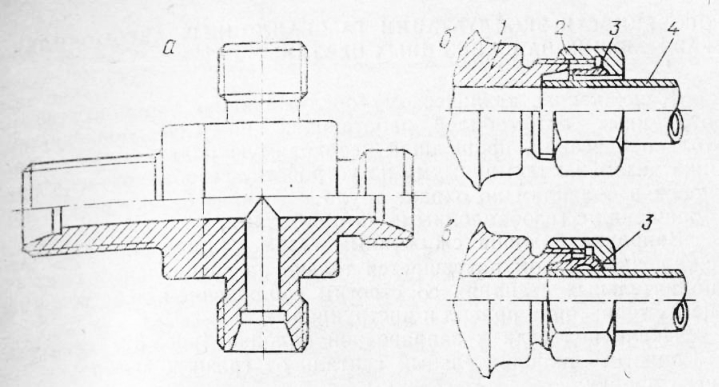

Газопроводы и их соединения. Газопроводы высокого давления (до 1,6 МПа (16 кгс/см2), соединяющие газовый баллон с редуктором, изготавливаются из стальных трубок наружным диаметром 10 мм и толщиной стенок 1 мм. Для их соединения применяют беспрокладочные ниппельные соединения. Уплотняющей деталью в них служит ниппель, который при затягивании накидной гайки врезается своими кромками в поверхность газопровода и этим герметизирует соединение. В случае нарушения его герметичности необходимо обрезать конец газопровода вместе с ниппелем, надеть на газопровод новый ниппель и вновь затянуть гайку.

Газопроводы низкого давления, через которые газ поступает от редуктора к смесителю, представляют собой газостойкие резиновые шланги или трубки, закрепляемые на патрубках соединяемых ими приборов стяжными хомутиками.

—

Баллоны для сжатого газа. В СССР автомобильные баллоны для хранения и транспортировки сжатого природного газа изготавливаются из бесшовных труб методом горячей закатки днища и горловины.

С применение баллонов из легированной стали ЗОХМА с высокими механическими свойствами позволяет снизить массу балконов в 1,5 раза по сравнению с баллонами из углеродистой стали что имеет важное значение для технико-экономических показателей автомобильного транспорта, особенно при эксплуатации специализированных автомобилей-фургонов на базе А АЗ-52-28.

В дальнейшем, по мере развития в стране производственной базы, удельный вес баллонов из легированной стали будет возрастать, а баллоны из углеродистой стали станут постепенно изыматься из эксплуатации.

На сферической части у горловины каждого баллона дочж ны быть указаны:

— товарный знак предприятия-изготовителя;

— номер баллона (по системе нумерации предприятия-изготовителя);

— дата (месяц и год) изготовления (испытания) и год следую щего испытания (при этом указывается месяц и год первого — год последующего испытания, например, 10-85-88);

— вид термообработки: N — нормализация, V — закалка с отпуском;

— рабочее давление (Р 200) и пробное гидравлическое (П 300) в кгс/см2;

— объем баллона (номинальный — 50 л); масса баллонов в кг (фактическая с точностью ±0,2 кг); клеймо ОТК предприятия-изготовителя (клейма после окраски баллонов должны быть отчетливы видны).

Одна из задач термообработки баллонов — обеспечение однородности структуры материала, гарантирующей безосколочность баллонов при разрушении.

Автомобильные баллоны в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора СССР должны подвергаться периодическому освидетельствованию. Дата очередного освидетельствования указана на баллоне. Эксплуатация автомобилей с баллонами, у которых истек срок освидетельствования, строго запрещена.

В СССР срок освидетельствования для баллонов из легированной стали установлен не реже одного раза в 5 лет, для баллонов из углеродистой стали — не реже чем один раз в 3 года.

Освидетельствование баллонов для автомобилей, независимо от их ведомственной принадлежности, проводится на специализированных пунктах, создаваемых в системе министерств автомобильного транспорта союзных республик. Баллоны на пункт должны доставляться из автотранспортных предприятий комплектно, по маркам автомобилей совместно с ввернутыми в них переходниками и вентилями.

Укрупненно технология освидетельствования баллонов и разрешение на новый срок их эксплуатации включает следующие операции:

— внешний и внутренний осмотр баллонов;

— взвешивание (при потере массы более 7% от первоначальной баллон выбраковывается);

— гидравлические испытания на давление30 МПа (300 кгс/см2), превышающее рабочее давление в 1,5 раза;

— пневматические испытания герметичности ввернутых в горловину баллонов переходников (в ряде случаев и вентилей) при давлении 20 МПа (200 кгс/см2). При недоброкачественной резьбе горловины баллона он выбраковывается;

— окраска баллонов.

Перед установкой газопроводы следует продуть сжатым воздухом и окрасить масляной или эмалевой краской в красный цвет. Они не должны иметь механических повреждений, глубоких рисок, трещин, следов коррозии.

Газопроводы от редуктора высокого давления до редуктора низкого давления и далее до карбюратора-смесителя изготавливаются из тонкостенных стальных трубок или газостойких резиновых шлангов. Сопряжение трубок этих газопроводов осуществляется также с помощью ниппельных соединений.

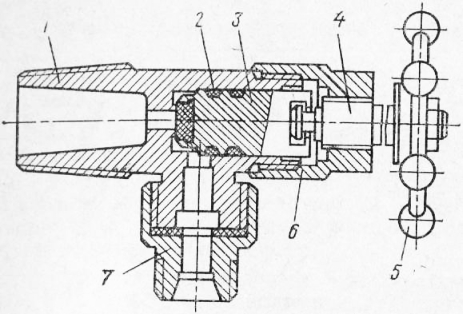

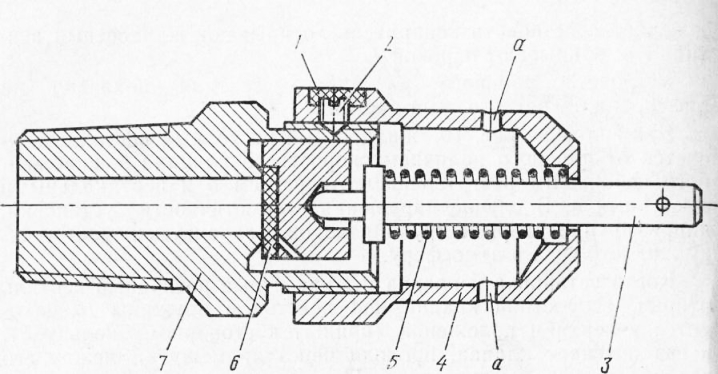

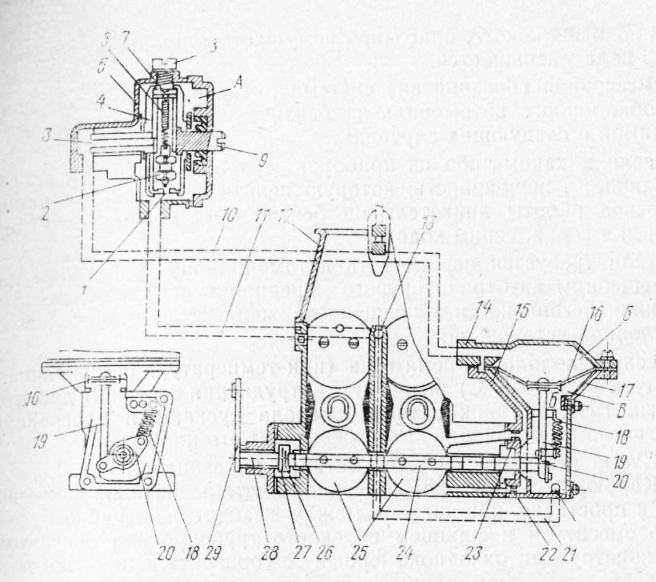

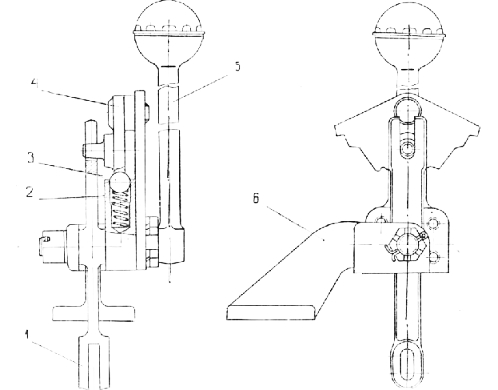

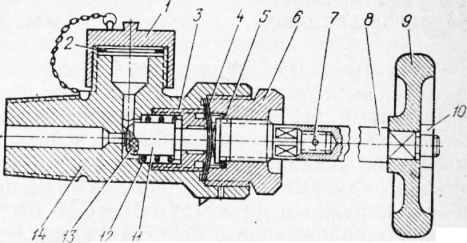

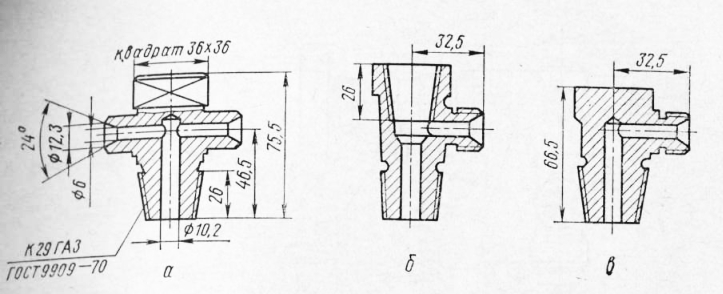

Наполнительный, расходный и магистральный вентили, переходники. Для газобаллонных автомобилей, работающих на сжатом природном газе, применяют специальные метановые вентили диафрагменного типа: наполнительный ВМН и расходный (магистральный) — BMP (рис. 2). Вентили почти одинаковы и отличаются только наличием левой резьбы на боковом штуцере у наполнительного вентиля, к которому присоединяется конец заправочного шланга от газораздаточной колонки. При отсоединении заправочного шланга боковой штуцер наполнительного вентиля должен закрываться специальной гайко-колпачком с уплотнительной прокладкой 2. На боковой штуцер расходного (магистрального) вентиля для присоединения газопроводов навертывается специальный переходник с уплотнительной прокладкой.

0 время сборки вентили ввертываются в специальные переходники или крестовину на свинцовом «тете или малярном свинцовом сурике, разведенном на натуральной олифе. Момент затяжки 450.. .500 Н-м (45. . .50 кгс-м), резьба коническая. При затяжке на нарезанной части корпуса вентиля должно оставаться от 2 до 5 ниток резьбы.

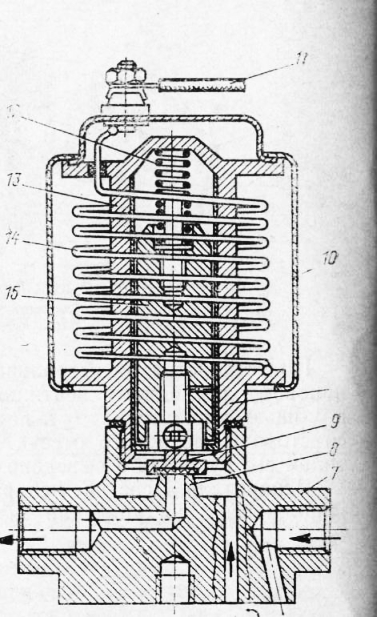

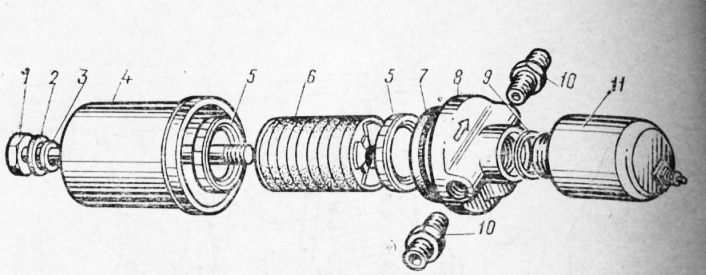

Основные элементы конструкции вентиля — корпус, клапан, пружина, зажимная гайка, набор латунных мембран, упорная гайка, шпиндель, маховик. При отвернутом шпинделе клапан вентиля под действием усилия пружины и давления газа в баллоне находится в открытом положении. При завертывании шпинделя пружина сжимается, мембраны прогибаются и клапан, имеющий эбонитовую или фторопластовую вставку, перекрывает выход или подачу газа.

Рис. 2. Баллонный и магистральный вентиль:

1 — переходник; 2 — уплотнительная прокладка; 3 — зажимная гайка; 4 — гайка; 5 — маховик; 6 — шпиндель: 7 —прокладка; 8 — мембрана; 9 — упорная гайка; 10 — пружина; 11— клапан; 12 — эбонитовая вставка; 13 — корпус

Для подключения газопроводов, вентилей и манометра высокого давления применяются специальные переходники, вворачиваемые в горловину баллонов на свинцовом глете или сурике. Требования к монтажу переходников такие же, как и к вентилям. При полностью ввернутом переходнике на его нарезанной части должно оставаться 2—5 ниток резьбы. Аналогичное требование относится и к манометру высокого давления.

В случае замены переходников, вентилей или манометра высокого давления резьбовые соединения необходимо проверить на герметичность при давлении 20 МПа (200 кгс/см2) с помощью мыльного раствора или масла. При обнаружении негерметичности всякое подтягивание резьбовых соединений у газовой арматуры под давлением категорически запрещено. Устранение неисправности должно производиться квалифицированными рабочими, имеющими специальный допуск для проведения указанных работ.

Подогреватель газа. Как известно, при дросселировании газа происходит уменьшение его давления и одновременно понижение температуры.

Входной патрубок соединен гибким металлическим рукавом с приемной трубой глушителя. Через выходной патрубок отработавшие газы выбрасываются в атмосферу. Во входном патрубке установлена поворотная заслонка, закрывая или открывая которую с помощью тяги, можно регулировать подогрев сжатого газа в зависимости от времени года и климатических условий эксплуатации.

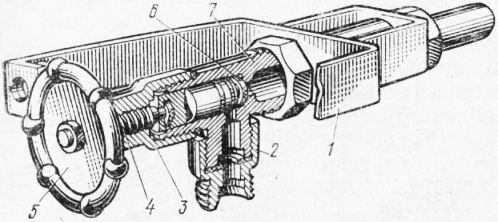

Газовый редуктор высокого давления. Назначение газового редуктора высокого давления (РВД)—поддержание давления газа на выходе в пределах 1,0+0,2 МПа (10+2 кгс/см2) при достаточно широком диапазоне изменения давления газа в баллонах: от 20 МПа (200 кгс/см2) до 1 МПа (10 кгс/см2).

Основными узлами редуктора высокого давления являются: редуцирующий клапан, седло, толкатель, соединенный с мембраной, пружина, сила упругости которой изменяется с помощью регулировочного винта.

При вращении винта по часовой стрелке сила упругости нажимной пружины через мембрану и толкатель передается на редуцирующий клапан, который, перемещаясь вниз, образует зазор для прохода газа между клапаном и седлом. Проходя через этот зазор, газ дросселируется и, попадая затем в рабочую камеру низкого давления Б, дополнительно расширяется. Давление его уменьшается.

Аналогично при уменьшении давления газа на входе в редуктор (за счет опорожнения баллонов при работе двигателя) сила, действующая на редуцирующий клапан снизу (со стороны камеры высокого давления А) уменьшится и зазор меЖДУ 70 клапаном и седлом увеличится.

В результате, по мере уменьшения входного давления гидравлические потери и, следовательно, степень дросселирования газа в редуцирующем узле уменьшаются и давление газа на выходе из редуктора поддерживается в заданных пределах. Этот принцип силового саморегулирования и положен в основу работы редуктора высокого Давления, как и вообще газовых редукторов.

Обеспечение требуемых величин давления газа на выходе из редуктора производится с помощью регулировочного винта. При полностью вывернутом винте 4 газ не должен попадать в рабочую камеру низкого давления, независимо от давления газа в баллонах. Несоблюдение этого требования говорит о негерметичности редуцирующего узла.

Если при быстром открытии дроссельных заслонок карбюратора-смесителя на работающем двигателе резко снижается давление газа на выходе РВД, то это свидетельствует о засорении металлокерамического фильтра или дополнительного фильтра в составе редуцирующего узла. При любой неисправности редуктора высокого давления необходимо закрыть магистральный (расходный) вентиль и выработать газ из системы питания до полной остановки двигателя.

Категорически запрещается подтягивать детали, менять фильтр и производить другие работы при наличии в редукторе газа. Ремонтировать редуктор высокого давления можно только в специализированной мастерской.

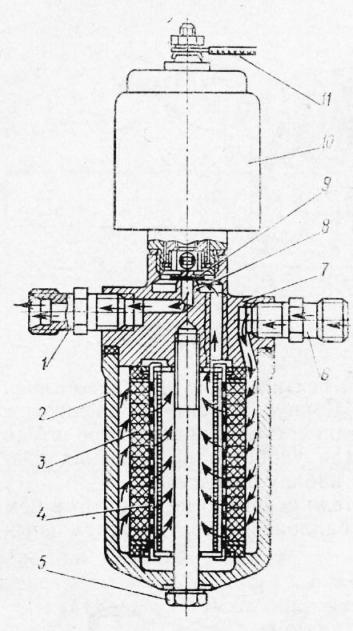

Электромагнитные запорные клапаны-фильтры. Чтобы исключить одновременную работу двигателя на газе и бензине, в обеих системах питания газобаллонных автомобилей поставлены соответствующие электромагнитные клапаны, объединенные с фильтрующими элементами.

Фильтр служит для очистки газа от смолистых веществ, ржавчины, пыли и других механических примесей и содержит войлочный фильтрующий элемент, помещенный в алюминиевый стакан, который крепится к корпусу фильтра с помощью стяжного болта. В корпус ввернуты подводящий и отводящий газ штуцеры, а на него крепится электромагнит с клапаном. Если зажигание выключено, клапан электромагнита находится в закрытом состоянии и не пропускает газ к редуктору низкого давления.

Уплотнение стакана фильтра осуществляется с помощью резинового кольца и медной прокладки, устанавливаемой под головку стяжного болта.

Устройство и принцип работы бензинового электромагнитного клапана-фильтра ясны из рис. 8.

При выключенном зажигании, при положении тумблера вида топлива в позиции «газ» или в нейтральном положении «о» (последнее соответствует состоянию выработки топлива из соответствующей системы питания) бензиновый клапан закрыт. Когда переключатель вида топлива находится в позиции «бензин», а зажигание включено, клапан открывается.

По существу, это один и тот же прибор. Различие состоит только в параметрах регулировки давления газа в первой и второй ступенях редуктора и величинах проходных сечений шайб экономичной и мощностной регулировки дозирующе-экономай-зерного устройства.

Кроме того, на корпусе редуктора низкого давления автомобиля работающего на СПГ, имеется электромагнитный пусковой клапан, кнопка включения которого находится в кабине водителя.

Карбюраторы-смесители. Для приготовления горючей смеси при работе двигателя как на природном газе, так и на бензине используются карбюраторы-смесители: для автомобиля ЭИЛ-138А (и его модификаций) — К-91, для автомобилей ГАЗ-52-27 (ГАЗ-52-28) — К-126Д, ГАЭ-53-27 — К-126БГ.

Основа этих устройств — карбюраторы базовых моделей ЗИЛ-130, ГАЗ-52-04 (ГАЗ-52-01), ГАЭ-53-12 (ГАЭ-53А), работающих на бензине.

Конструкция карбюратора-смесителя К-91 показана на рис. 7, а его схема на рис. 8. От карбюратора К-88АЕ, применяемого на двигателе ЗИЛ-130, он отличается расположенной внизу специальной проставкой для подачи газа при работе двигателя на холостом ходу и расположенной вверху смесительной камерой (переходником-смесителем) для работы двигателя на нагрузочных режимах. Смесительная камера имеет постоянную кольцевую щель. Подача газа в смеситель осуществляется через обратный тарельчатый клапан, помещенный в корпусе 3, который крепится винтами 4 к подводящей трубе переходника-смеси-теля. На верхнем фланце переходника-смесителя крепится воздушный фильтр.

В систему холостого хода газ подается из корпуса обратного клапана по специальной трубке. Регулирование подачи газа при работе двигателя на холостом ходу для обеспечения минимально устойчивой частоты вращения коленчатого вала, плавного перехода к нагрузочным режимам и минимальной токсичности отработавших газов производится с помощью регулировочных винтов.

Открытие тарельчатого клапана происходит за счет разности давления газа и разрежения во впускном трубопроводе двигателя. На холостом ходу, когда дроссельная заслонка прикрыта, разрежение из впускной трубы через систему холостого хода передается под клапан, и давления газа недостаточно, чтобы «приподнять» тарелку клапана. Газ в смеситель и, следовательно, в главную дозирующую систему карбюратора не поступает. По мере открытия дроссельной заслонки разрежение под клапаном уменьшается и клапан приоткрывается для подачи газа в смесительную камеру. Каких-либо специальных регулирующих устройств смесительная камера не имеет, так как количество подаваемого газа в зависимости от нагрузки и частоты вращения двигателя регулируется дозирующе-экономайзерным устройством, расположенным на корпусе редуктора низкого давления. Степень закрытия дроссельной заслонки регулируется с помощью упорного винта.

Карбюраторы-смесители для автомобилей Горьковского автозавода подобно карбюратору К-91 имеют дополнительную проставку холостого хода (с одним регулировочным винтом) и смесительное устройство для работы двигателя на газе.

Бензиновая система питания. Бензиновая система питания газобаллонных автомобилей полностью аналогична (за исключением электромагнитного клапана) системе питания базовых моделей и из-за краткости пособия здесь не рассматривается.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Устройство приборов газобаллонной установки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы