Строй-Техника.ру

Строительные машины и оборудование, справочник

Известно, что солевые растворы оказывают коррозионное действие на сталь и алюминий, а также на их сплавы. При этом на контактных поверхностях происходят электролитические процессы, результаты которых проявляются в виде точечной коррозии. У материалов, используемых в транспортных средствах, характер процесса коррозии различен в зависимости от химических реагентов, применяемых дли плавления льда. Так, например, раствор хлористого магния по сравнению с растворами хлористого натрия или хлористого кальция вызывает относительно меньшие повреждения стали. Обратная зависимость в степени коррозионного воздействия этих материалов проявляется у алюминия, гальванических хромовых покрытий и сплавов магния. Все коррозионные процессы сильно ускоряются при хорошей аэрации (вследствие воздействия кислорода) и повышенной температуре воздуха в присутствии влаги. Для дорожных транспортных средств условия аэрации и влажности имеют существенное значение. Наряду с этими электролитическими процессами на каждый автомобиль действуют еще удары частиц разбросанного по проезжей части фрикционного материала для борьбы с гололедом. Так как большинство водителей пользуется дорогами, часть которых обработана химическими средствами оттаивания, а часть — фрикционными материалами, то действие этих материалов, слагаясь, значительно усиливает корррзию.

Для оценки процесса коррозии зимой 1965—1966 гг. был проведен большой эксперимент с четырьмя испытательными автомобилями, каждый из которых прошел 20 ООО км на четырех участках дороги, обработанных разными материалами: песком с гравием, смесыо гравия и соли, кристаллическим хлористым натрием и раствором хлористого магния. Характер коррозии устанавливали визуальной оценкой общего состояния и специальными исследованиями рабочих частей испытываемых автомобилей. Согласно визуальной оценке установлено следующее.

На участке, обработанном гравием, автомобиль имел наименьшие коррозионные повреждения. Следующим (по количеству повреждений) был автомобиль, испытанный на участке, обработанном раствором хлористого магния. Автомобили на участках, обработанных кристаллическим хлористым натрием и смесью соли с песком, имели обширнейшие повреждения. Следует отметить, что различие в степени коррозии между автомобилями на участках, обработанных гравием и раствором хлористого магния, было значительно меньше, чем это до сих пор предполагалось. У автомобиля, испытанного на участке, обработанном песком, в нижней части оказались значительные механические повреждения. На поврежденных участках под воздействием влаги затем образовалась ржавчина. У автомобиля, испытанного на участке, обработанном раствором хлористого магния, в первую очередь подвергались коррозии незащищенные алюминиевые и хромовые детали. Относительно большие коррозионные повреждения на автомобиле, испытанном на участке, обработанном смесыо соли и гравия, явились результатом совместного воздействия: механического (от гравия) и химического (от воды и хлористого натрия). Специальные исследования рабочих частей испытанных автомобилей показали следующее.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Глубина коррозии на тормозной системе автомобиля, испытанного на участке, обработанном раствором хлористого магния, была более 0,095 мм. Глубина коррозии на тормозной системе автомобиля, испытанного на участке, обработанном смесью соли и гравия, была более 0,08 мм. Степень коррозии алюминиевых уплот-нительных колец была различной, но во всех случаях недопустимо большой.

Степень коррозии на главных шумопоглотителях, включая выхлопные трубы, позволила сделать вывод о возможности скорого разрушения от ржавчины всех систем на всех испытанных автомобилях. Поверхностная шероховатость (глубина канавок) на тормозных барабанах была на участке, обработанном гравием или смесью гравия и соли, наибольшей (максимальная 0,15 мм). На автомобилях, испытанных на этих двух участках, образовался, кроме того, ненормальный износ тормозных накладок. Вследствие этого накладки на автомобиле, испытанном на участке, обработанном гравием, пришлось заменить уже после 17 000 км пробега. Нижние стороны коробок передач у автомобилей на участках, обработанных смесью песка и соли и солью хлористого натрия, показали ясно видимые налеты соли. У коробки передач автомобиля, испытанного на участке, обработанном раствором хлористого магния, было заметно начало такого явления, в то время как на участке, обработанном гравием, оно возникало в меньшей степени. На электрическую систему автомобиля химические средства оттаивания не оказали большего коррозионного воздействия, чем гравий. Расположение узлов и деталей автоэлектрооборудования, по-видимому, такое, что не происходит постоянного соприкосновения с материалами, применяемыми при зимнем содержании дорог. В целом можно констатировать, что результаты этого исследования совпадают с результатами, полученными в других странах.

На основании этих опытов рекомендованы три пути для защиты транспортных средств от коррозии.

Первый путь должны использовать изготовители автомобилей. Он заключается в целесообразном выборе и правильном использовании применяемых в автомобилестроении материалов. В близких к поверхности дороги зонах должны быть заменены коррозионно-стойкими материалами чувствительные к коррозии алюминиевые и хромовые детали, а также детали из сплавов магния.

Покрытие гальваническим способом металлического листа для изготовления кузовов автомобилей может значительно замедлить так называемую точечную коррозию. По американским исследованиям горяче-оцинкованная листовая сталь показала хорошую коррозионную стойкость по отношению к раствору хлористого магния. Для повышения коррозионной защиты в зимний период автомобильной промышленностью ГДР уже во второй половине 1966 г. была внедрена улучшенная защита днища автомобилей. Значительное влияние на характер протекания коррозии автомобилей имеет их лакировка. При условии правильного выбора лака большую роль играет способ его нанесения. Международный опыт показывает, что для грунтовки автомобилей можно успешно применять метод электрофореза, который дает хорошую антикоррозионную защиту. Наряду с хорошим сцеплением и беспористостью нанесенной пленки, он обеспечивает равномерную толщину слоя во всех зонах (даже в наиболее критических местах, как, например, кромки, углы и места сварки).

Второй путь должны использовать владельцы автомобилей, т. е. те, кто пользуется дорогой. Для постоянного ухода, защиты и консервации автомобилей промышленность выпускает специальные средства, которые могут нанести сами владельцы или по их просьбе — служба технического обслуживания. После окончания зимнего периода нужно проверить прежде всего надколесные кожуха и находящиеся за колесами детали на днище кузова, чтобы можно было своевременно выявить и устранить имеющиеся повреждения. Несмотря на материалы для защиты днищ автомобилей от коррозии, составленные на синтетической или битумной основе, отсутствует полная гарантия того, что защитные слои будут вполне надежны в течение длительного срока. При напылении чаще всего не охватываются углы и неровности. В этих местах преимущественно и образуется ржавчина, так как влага в них удерживается более длительное время чем на гладких поверхностях. Поэтому повреждения в таких местах должны быть своевременно устранены, прежде чем ржавчина сможет причинить больший вред. Лучше всего это может быть сделано перекраской заново днища тем материалом, который использован для его защиты. Но это имеет смысл только тогда, когда все детали на днище кузова полностью сухие. Если закрыть царапины и трещины краской или другим материалом пока там внутри еще находится влага, то заключенная в них вода вызовет подпленочную коррозию, которая позже поднимает большую часть защитного покрытия и разрушает листовую сталь.

Такие работы должны быть проведены после длительного сухого периода. Если владельцами автомобилей будут использованы все возможности противокоррозионной защиты, то можно свести к минимуму коррозию автомобилей даже при их ежедневном использовании.

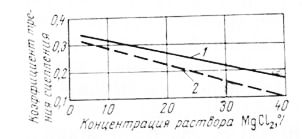

Третий путь вменяется в обязанность дорожной службе. Он заключается в ингибировании химических средств оттаивания. Благодаря добавке определенных химических веществ (так называемых ингибиторов) удается более или менее ограничить агрессивное воздействие химических средств оттаивания на металлы. Ингибиторы добавляются в незначительных количествах (от 1 до 3% от основного материала). Наряду с наличием у них антикоррозионных свойств, они должны быть еще достаточно дешевыми и не вызывать ухудшения сцепления между покрытием и колесами автомобиля. Все проведенные до сих пор в ГДР эксперименты в этой области, однако, не дали нужного эффекта. Лучшим апробированным до сих пор ингибитором является меласса (кормовая патока). Благодаря ее добавке коррозионное действие раствора хлористого магния по отношению к металлам ослабляется (происходит уменьшение коррозии максимум на 10—15%). Онако с увеличением добавки ингибитора сильно понижается коэффициент сцепления при применении ингибированного раствора. Уменьшение коэффициента сцепления поверхности покрытия и тем самым понижение безопасности движения иллюстрирует рис. 61. Кроме того, значительно увеличиваются затраты на борьбу со скользкостью проезжей части с помощью ингибированного раствора хлористого магния. Например, добавка 2%-ного амина требует увеличения затрат до 80 марок на тонну раствора хлористого магния. При расчетной стоимости материала примерно 30 марок за тонну раствора хлористого магния это равнозначно почти трехкратному превышению затрат на борьбу с зимней скользкостью. Практически ни в одной стране ингибиторы не применяются в большом количестве. Главная причина этого заключается наряду с приведенными фактами в незначительном защитном действии отдельных ингибиторов.

Рис. 61. Влияние ингибитсм ров на коэффициент сцепления при применении раствора хлористого магния:

1 — без ингибиторов; 2 — с ингибиторами

Экономические расчеты по установлению оптимального режима использования ингибиторов еще не проведены, так как для этого пока отсутствуют необходимые данные.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Влияние растворов солей на транспортные средства"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы