Строй-Техника.ру

Строительные машины и оборудование, справочник

Все годные, вновь изготовленные и отремонтированные детали в соответствии со схемой технологического процесса поступают для комплектования и сборки. Непосредственно на сборку направляют базисные и корпусные детали, остальные перед сборкой комплектуют.

Комплектование сборочной единицы заключается в подборе и пригонке полного комплекта деталей, входящих в состав сборочной единицы. В комплект Отбирают детали, соответствующие техникческим условиям, сгруппированные по массе, размерам и другим показателям. Например, такие детали, как поршни и шатуны двигателей внутреннего сгорания, предназначенные для установки в один двигатель, не должны значительно различаться по массе во избежание возникновения вибрации в процессе работы двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

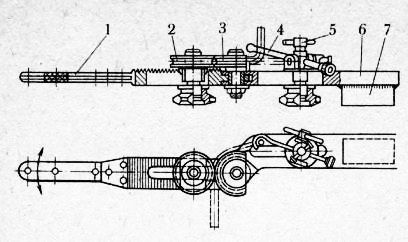

Рис. 1. Приспособление для гибки труб вручную:

Так как одноименные детали, как правило, не имеют абсолютно одинаковых размеров, их подбирают по размерам. Для этого охватываемые и охватывающие детали, изготовленные с заданными допусками, сортируют на несколько групп: детали с максимально допустимыми диаметрами отверстий собирают с группой валов, диаметры которых выполнены с наибольшими размерами. Аналогично детали с диаметрами отверстий, близкими к нижнему пределу, собирают с валами, диаметры которых минимальных размеров.

Комплектование деталей значительно ускоряет и упрощает сборочные работы. Однако на ремонтных предприятиях строительных организаций не всегда прибегают к комплектовочным работам, предшествующим сборке. В этом случае детали изготовляют по разметке и измеряют универсальными измерительными инструментами, что не дает возможности получить точные размеры. Поэтому, кроме предварительной сортировки и подбора деталей, при индивидуальной сборке по принципу частичной взаимозаменяемости необходимая точность сопряжений достигается применением компенсаторов или подгонкой деталей по месту. При сборке с применением компенсаторов необходимую точность соединения получают путем изменения размера одной из деталей, входящих в сборочную единицу.

Компенсаторы изготовляют в виде прокладок, шайб, промежуточных колец, стяжных гаек, подвижных шлицевых соединений, различных муфт. Их установку предусматривают при конструировании сборочной единицы или машины. В современных машинах компенсаторы широко распространены, так как они снижают стоимость и повышают срок службы машин.

При сборке с подгонкой деталей по месту требуемый характер сопряжения достигают снятием с поверхности одной из деталей лишнего слоя металла. Наиболее часто применяют следующие виды пригоночных работ: опиловку и зачистку, пришабривание, притирку, полирование, развертывание отверстий по месту.

Опиловкой снимают с поверхностей шероховатости и заусенцы с целью подгонки сопрягаемых поверхностей, исправляют неточности формы, размеров и относительного расположения поверхностей деталей. Для большей тщательности отделки опиленные поверхности зачищают напильники с мелом, шкуркой и шлифовальными кругами различных марок.

Опиловку и зачистку деталей механизируют, используя передвижные электрические и пневматические установки с гибким валом, в патроне которого укрепляют специальные круглые напильники или абразивные круги различных форм и размеров.

Шабрение применяют при подгонке плоскостей разъема деталей, направляющих станков, вкладышей подшипников и т. п. для получения точной и чистой поверхности (предварительно ее обрабатывают напильником, резцом или другим режущим инструментом).

Притиркой достигают плотного прилегания поверхностей. При этом одну деталь притирают к другой (например, клапаны двигателей) или каждую из деталей — к третьей, заранее проверенной (притирке на плите). В качестве притирочных материалов применяют твердые абразивные порошки (пасты ГОИ, наждак, толченое стекло, оксида алюминия, хрома или. железа), смешанные с минеральным маслом, керосином или скипидаром. Механизированным путем детали притирают на специальных станках и приспособлениях.

Полированием добиваются высокой степени чистоты поверхностей деталей, благодаря чему повышается стойкость поверхностей против коррозии и возрастает усталостная прочность деталей. Детали полируют вращающимися кругами, рабочая поверхность которых выполнена из фетра, войлока или сукна. Эти материалы покрывают мастикой, состоящей из вяжущего вещества (парафина, вазелина, керосина) и полировального порошка (венской извести, оксида хрома, железа или алюминия).

Развертывание отверстий выполняют или для получения требуемой посадки в сочленении, или для точного совпадения соединяемых деталей в тех случаях, когда требуется соединить две или более деталей после окончательной их сборки с помощью штифтов, шплинтов или шпилек. Обычно операцию производят вручную.

Процесс сборки заключается в том, что отремонтированные сборочные единицы и детали соединяют в определенной последовательности. Значительно упрощает и облегчает этот процесс применение технологических карт.

Резьбовые соединения. При их сборке должны быть достигнуты неподвижность и правильная установка соединяемых деталей, а также прочность и герметичность Соединения.

Шпильки резьбовых соединений устанавливают с помощью специальных инструментов — «солдатиков» или эксцентрикового ключа. В первом случае гайку, навернутую на шпильку, стопорят винтом. Эксцентриковый ключ состоит из корпуса с отверстием для прохода шпильки, ролика, эксцентрично закрепленного на оси, и воротка. При вращении корпуса ролик зажимает шпильку и она вращается вместе с корпусом ключа. Шпильку устанавливают в теле детали с некоторым натягом, чтобы при свинчивании даже туго посаженной гайки шпилька не вывертывалась из тела детали.

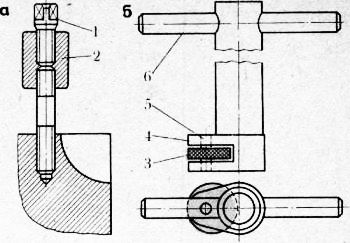

Рис. 2. Ключи для вывертывания шпилек:

а — «солдатик», б — эксцентриковый; 1 — винт, 2 — гайка, 3 — вороток, 4 — ось, 5 — корпус, 6 — ролик

Навинчивают гайки на болты эксцентриковыми ключами соответствующего размера. Если гаек несколько, затягивают их в определенном порядке, что исключает пропуск какой-либо гайки и предупреждает деформацию соединяемых деталей. Перетяжка гаек может привести к срыву резьбы или разрыву болта.

Шпоночные соединения. В основном применяют призматические и сегментные шпонки, устанавливаемые, как правило, с пригонкой. В неподвижных соединениях шпонки устанавливают в паз вала плотно, иногда даже с натягом; в паз ступицы — с некоторым зазором между верхней плоскостью шпонки и впадиной паза ступицы. Подвижную посадку шпонки в пазу ступицы применяют в том случае, когда последняя, передавая крутящий момент, должна свободно перемещаться вдоль оси вала. Для хорошего соединения шпонки тщательно подгоняют так, чтобы уклоны дна паза детали и шпонки были одинаковыми. Несоблюдение этого условия приводит к перекосу детали, устанавливаемой на валу.

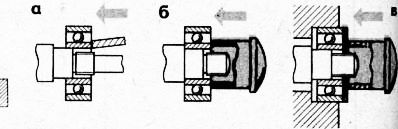

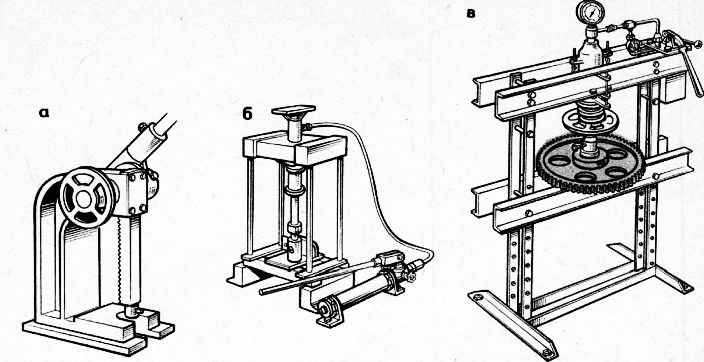

Подшипники качения и скольжения. Запрессовку и установку подшипников качения и скольжения (в отверстия деталей или на валы) осуществляют на различных по конструкции прессах. Например, мелкие детали удобно запрессовывать на трехтонном реечном прессе. Передвижные станции технического обслуживания оборудуют десятитонным гидравлическим прессом. При ремонте и сборке сборочных единиц в ремонтных мастерских и на заводах применяют двадцатитонный пресс.

В некоторых случаях, когда детали необходимо запрессовывать в большие и тяжелые корпуса (например, в нижнюю раму или в поворотную платформу), а пользоваться прессами нельзя, применяют специальные приспособления, например приспособления для запрессовки втулок и подшипников качения. Такие приспособления просты и могут быть изготовлены в любой ремонтной мастерской.

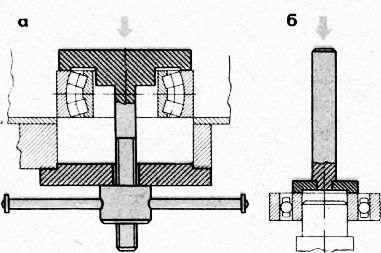

Рис. 3. Приспособление для запрессовки подшипников качения:

а — винтовое, б — оправка

Рис. 4. Приспособления для запрессовки втулок горизонтального вала ходового (а) и напорного (б) механизма

Если нет специальных приспособлений для запрессовки подшипников качения, используют выколотки из меди или другого мягкого металла. Подшипник сажают на вал, равномерно ударяя молотком по выколотке, прижатой к внутреннему кольцу. Удары, передаваемые через выколотку, наносят поочередно по всему торцу кольца. Во избежание перекосов каждый последующий удар наносят в диаметрально противоположной части торца внутреннего кольца. Этот способ можно применять при монтаже подшипников малых и средних размеров и посадках с небольшими натягами (не выше плотной).

Выколотку можно заменить отрезком трубы. Если необходимо запрессовать подшипник одновременно в корпус и на вал, между ним и трубой устанавливают подкладку, опирающуюся одновременно на оба кольца подшипника.

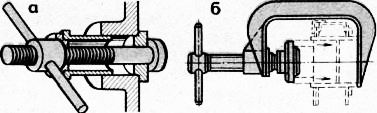

Рис. 5. Простейшие способы запрессовки подшипников качения:

а — выколоткой, б — трубой

Рис. 6. Прессы для сборки деталей:

а — трехтонный реечный, 6 — десятитонный гидравлический, в — двадцатитонный гидравлически

Сборку подшипников облегчают предварительным подогревом.

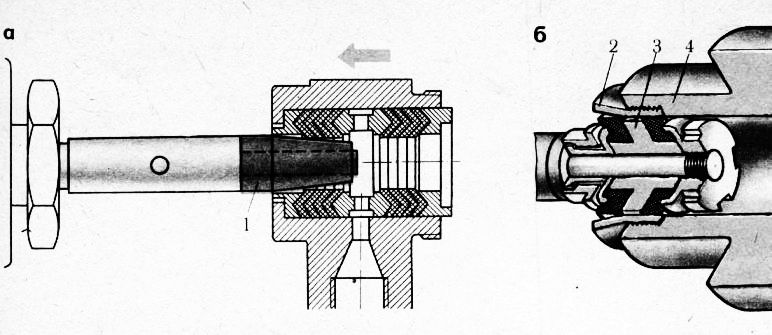

Установка уплотнений. При установке уплотнений на вал применяют различные оправки, которые позволяют установить деталь без смятия и задиров резиновых рабочих поверхностей.

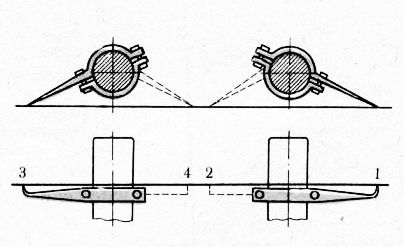

Установка валов — важная технологическая операция, от которой во многом зависит надежная работа машины. Перед установкой вала подгоняют подшипники. Оси валов должны лежать в одной плоскости параллельно друг другу. Между валами, несущими зубчатые колеса, нужно строго выдерживать межосевое расстояние. Параллельность валов проверяют с помощью нити и двух хомутов (со стрелками), закрепленных на валах. Нить натягивают таким образом, чтобы одна из стрелок коснулась ее в положении, а затем после поворота вала на 180° — в положении. Затем стрелку второго вала передвижением хомута подводят к нити до соприкосновения в точке. Если при повороте второго вала на 180° “стрелка коснется нити в точке, значит, валы параллельны. Допустимые отклонения от параллельности валов установлены техническими условиями на ремонт.

Зубчатые передачи. Зубчатые колеса устанавливают на вал с некоторым натягом, чтобы обеспечить правильную их центровку на валу, но излишние натяг или зазоры нарушают зубчатое зацепление или вызывают качание колес на шейке вала.

Зубчатые колеса небольших диаметров устанавливают вручную с помощью оправки и молотка, большого диаметра — только под прессом с применением направляющих втулок.

Шпонки, соединяющие зубчатые колеса с валом, тщательно подгоняют к пазам, так как от этого зависит точность взаимного положения соединяемых деталей. Боковой зазор в зацеплении замеряют щупом.

Рис. 7. Приспособление для установки уплотнений при сборке вращающихся соединений пневмосистем (а) и гидроцилиндров (б):

1 — оправка с наружным конусом, 2 — оправка с внутренним конусом, 3 — поршень, 4 — корпус гидроцилиндра

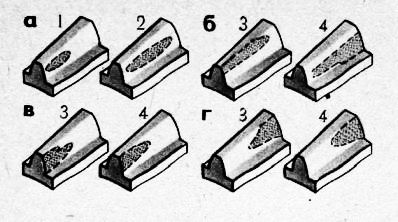

В зубчатых передачах контролируют касание зубьев по длине. Это проверяют с помощью краски: на несколько зубьев, расположенных на одинаковом расстоянии один от другого, наносят тонким слоем краску, а затем зубчатые колеса прокручивают несколько раз. По отпечатку на зубьях судят о характере и величине площади зацепления.

В зависимости от положения валов, на которых закреплены зубчатые колеса, наблюдаются различные погрешности в касании зубьев. На рис. 262, а показано нормальное зацепление. Если зазор по всему венцу велик, значит, зубья выполнены тоньше на одном или обоих зубчатых колесах или расстояние между осями меньше нормального.

Недостаточный зазор между зубьями по всему венцу может быть в результате того, что увеличена толщина зубьев или расстояние между осями зубчатых колес уменьшено по сравнению с нормальным.

Рис. 8. Проверка параллельности валов с помощью хомутов и нити

Неравномерный зазор между зубьями наблюдается в том случае, если рабочие поверхности зубьев касаются только на небольшом участке длины зуба независимо от того, в какую сторону они вращаются. Причину этого следует искать либо в перекосе зубчатого колеса, либо в перекосах валов.

Зацепление конических колес проверяют аналогичным образом.

Если на зубьях одного из зубчатых колес (например, ведущего) следы краски видны только на одной стороне зуба — на узком конце, а на другом колесе (например, ведомом) — на широком, значит, перекошены оси зубчатых колес. Лучшим считается отпечаток, когда зубчатые колеса без нагрузки передают усилия тонкой частью зуба. В этом случае при полной нагрузке вследствие деформации зуба усилие будет передаваться большей частью его боковой поверхности.

Цепные передачи. При сборке устанавливают и закрепляют звездочки на валах, а также монтируют и регулируют натяжение цепи.

Оси звездочек должны быть параллельны друг другу, а сами звездочки должны располагаться в одной плоскости. При несоблюдении этих условий цепи соскакивают в процессе работы и преждевременно изнашиваются.

Правильность установки звездочек на валу, их торцовое и радиальное биение проверяют с соблюдением тех же правил и приемов, которые применяют при монтаже зубчатых передач. Радиальное и торцовое биение звездочек не должно превышать 0,05 мм на 100 мм диаметра звездочек. Установку звездочек в одной плоскости проверяют с помощью шнура, а при небольших расстояниях между их центрами — линейкой.

Для нормальной работы большое значение имеет правильное натяжение цепи. Ориентировочно можно считать, что при нормальном провисании цепи стрела провисания должна быть не более 2% от расстояния между центрами звездочек цепи. Необходимое натяжение достигают регулированием расстояния между центрами звездочек и установкой специальных натяжных звездочек или изменением числа звеньев, составляющих цепь. При сборке цепи натягивают с помощью приспособления, которое состоит из неподвижного и подвижного захватов, соединенных винтом Подтягивая с помощью барашка винт, сводят концы соединительного звена цепи и собирают цепь.

Рис. 9. Проверка зацепления конических зубчатых колес:

а — правильное, б — чрезмерное сближение колес в — межосевой угол больше расчетного, г — колеса перекошены; зубья: 1 — без нагрузки (при сборке), 2 — с полной нагрузкой (при работе), 3 — ведущей шестерни, 4 — ведомой шестерни

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Комплектование и сборка экскаваторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы