Строй-Техника.ру

Строительные машины и оборудование, справочник

Ремонт головки цилиндров. Головки цилиндров отливают из серого (двигатели СМД и др.) и специального (двигатели ЯМЗ) чугуна или из алюминиевых сплавов (автомобильные двигатели) Ал4, Ал 10В и др.

Основные дефекты головок цилиндров:

— коробление плоскости разъема с блоком;

— износ клапанных гнезд;

— трещины;

— пробоины стенок;

— износ плоскостей соединения с вставками камер сгорания;

— износ и повреждения резьбовых отверстий;

— износ направляющих втулок клапанов и отверстий под втулки.

Головки цилиндров выбраковывают при трещинах, проходящих через отверстие шпильки крепления головки или через отверстия под направляющие втулки и перемычки гнезд, а также при пробоинах и изломах стенки водяной рубашки или при износе головки цилиндров по высоте до значения, выходящего за пределы допускаемого.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Коробление плоскости разъема с блоком устраняют фрезерованием или шлифованием. Шероховатость поверхности должна быть не ниже 6-го класса, а отклонение от прямолинейности — в пределах 0,05…0,08 мм (для двигателей разных марок). Прямолинейность проверяют линейкой и щупом. При необходимости одновременно устраняют коробление других привалочных плоскостей. Отклонение от прямолинейности привалочных плоскостей под патрубки не должно превышать 0,1 мм.

Изношенные отверстия под направляющие втулки клапанов восстанавливают постановкой дополнительной втулки с последующей обработкой ее под нормальный размер направляющей втулки клапана. При незначительном ослаблении посадки подбирают направляющие втулки с наибольшим отклонением, смазывают эпоксидным составом без наполнителя и запрессовывают в головку. Изношенные отверстия во втулках под клапан развертывают под увеличенный стержень клапана или втулки заменяют новыми.

Восстановление клапанных гнезд — одна из наиболее сложных, трудоемких и ответственных операций. Изношенные гнезда головки цилиндров восстанавливают несколькими способами.

Гнезда, где утопание тарелки нового клапана относительно плоскости разъема головки цилиндров меньше допускаемого, восстанавливают фрезерованием или шлифованием с последующей притиркой. Утопание клапана измеряют штангенглубиномером.

Фрезерование выполняют набором зенкеров, обеспечивающих необходимый угол рабочей фаски. Для двигателей с углом наклона рабочей фаски 45° гнезда обрабатывают в такой последовательности. Сначала фрезеруют черновым зенкером фаску под углом 45° до выведения следов изнашивания. Затем снимают фаски под углами 15 и 75° до получения ширины рабочей фаски на 0,1 …0,3 мм меньше, чем установлено техническими требованиями. Полученную таким путем рабочую фаску окончательно обрабатывают чистовым фрезерованием или шлифуют до получения необходимой ширины.

Перед фрезерованием направляющие втулки клапанов должны быть отремонтированы. Зазор между направляющим стержнем зенкера и отверстием во втулке клапана при фрезеровании допускается не более 0,05 мм. После фрезерования утопание тарелки клапана относительно плоскости разъема головки цилиндров должно быть в пределах, допускаемых техническими условиями, а шероховатость поверхности рабочей фаски — не ниже 6-го класса.

Вместо фрезерования при небольших износах клапанных гнезд автомобильных двигателей иногда успешно применяют шлифование ручным приспособлением ГАРО модели 2215. Приспособление состоит из электрической дрели, набора оправок, абразивных кругов, цанговых стержней и устройства для правки абразивных кругов. Приспособление работает на электрическом токе напряжением 36 В при частоте 200 Гц. Частота вращения вала электрической дрели 11000 мин-1. После получения рабочей фаски (фрезерованием или шлифованием) необходимой ширины притирают по ней клапаны.

При больших износах (после неоднократного фрезерования, когда утопание нового клапана в гнезде превышает допускаемое) гнезда восстанавливают кольцеванием.

Гнездо растачивают на глубину 8…10 мм и по диаметру, обеспечивающему толщину стенок кольца в пределах 8…10 мм. Кольцо вытачивают из такого же материала, из какого изготовлена головка, или из специального чугуна, твердость которого находится в пределах HRC 25…32. Кольцо запрессовывают ступенчатой оправкой с натягом 0,15…0,20 мм. Перед запрессовкой головку рекомендуется подогреть в масле до температуры 150… 170°С. После запрессовки колец в гнезда блоков автомобильных двигателей их зачеканивают специальной оправкой.

Вставные клапанные гнезда — седла (двигатель ЗИЛ-130 и др.) при большом износе заменяют новыми. Изношенные гнезда (седла) выпрессовывают специальным съемником. Посадочное отверстие растачивают (зачищают торцевой фрезой) и запрессовывают гнездо с увеличенным наружным диаметром, обеспечивая натяг 0,15…0,20 мм.

Запрессованные кольца фрезеруют или шлифуют до получения необходимой ширины рабочей фаски и притирают по ним клапаны.

Некоторые ремонтные предприятия восстанавливают гнезда головок блока тракторных двигателей, применяя способ горячей сварки чугуна. Головку подогревают в специальных печах до температуры 650…680 °С и в горячем состоянии заваривают изношенные гнезда чугуном. Иногда вместо сплошной наплавки в предварительно расточенные гнезда вваривают специально подготовленные кольца. Обычно восстановление гнезда способом горячей сварки чугуна совмещают с операцией заварки в головке трещин, в том числе трещин в перемычках между клапанными гнездами и других. Сварные швы на обработанных поверхностях фрезеруют, и наплавленные гнезда обрабатывают под нормальный размер.

Восстановленные гнезда после фрезерования или шлифования проверяют на биение фаски специальным индикаторным приспособлением типа 9570-356. Биение фаски гнезда клапана относительно отверстия направляющей втулки клапана допускается не более 0,05 мм. Если биение превышает это значение, устанавливают причину, меняют направляющую втулку, проверяют биение шпинделя станка и при необходимости обработку фасок повторяют.

Одновременно с обработкой фасок подбирают клапаны по гнездам с таким условием, чтобы фаска гнезда была расположена посредине рабочей фаски клапана, а утопание тарелки клапана в гнезде не превышало допускаемых значений.

Притирка клапанов. Все клапаны одновременно притирают к фаскам гнезд на специальных универсальных станках типа ОР-6687 ГОСНИТИ или ОПР-1841А ГОСНИТИ. Головку или блок цилиндров для притирки клапанов устанавливают на сменные подставки подъемного механизма, смонтированного в станине станка. Подъем и опускание головки выполняют вручную маховиком или механизированно — нажатием кнопок управления. Клапаны притирают тпри помощи блока шпинделей, приводимых в движение мотор-редуктором. Шпиндели совершают сложное движение, копирующее ручную притирку клапанов. Станок универсальный, его шпиндели снабжены регулировкой и могут быть установлены на притирку одновременно клапанов двигателя любой марки.

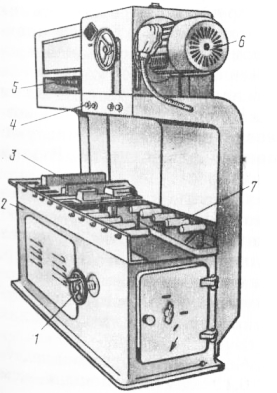

Рис. 1. Универсальный станок ОПР-1841А ГОСНИТИ для притирки клапанов автотракторных двигателей:

1— маховик; 2 — станина; 3 — подставки; 4 — кнопки управления; 5 — шпиндели; 6 — мотор-редуктор; 7 — рольганг.

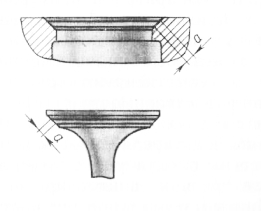

Рис. 2. Притертые поверхности клапана и гнезда.

Для притирки клапанов применяют пасту ГОИ или алмазные пасты АП20 и АП10, которые в 2…3 раза повышают производительность и улучшают качество притирки. Пасту, смешанную с машинным и веретенным маслом, тонким слоем наносят на притираемую поверхность. Под тарелку клапана перед его установкой в направляющую втулку подкладывают мягкую спиральную пружину.

Клапаны притираются возвратно-вращательным движением шпинделей станка на 1/3 оборота в одну сторону и на 1/2 оборота в обратную. При перемене направления шпиндели автоматически приподнимаются, а вместе с ними под действием установленной пружины приподнимаются и клапаны. Кроме того, в процессе притирки совершается полный оборот клапана, что улучшает качество притирки.

Притертые фаски клапанов и гнезд должны иметь по всей окружности матовую полоску шириной а в пределах, установленных техническими условиями для двигателей данной марки. На клапане полоска шириной 1,5…2,0 мм должна располагаться примерно посредине фаски, но не ближе 1 мм к верхнему краю фаски.

После притирки головку и клапаны промывают до полного удаления пасты и продувают сжатым воздухом. Устанавливают клапаны с пружинами, а чтобы не перепутать местами, их метят по-притертым гнездам. Укладывают головку цилиндров так, чтобы во впускные и выпускные каналы можно было залить керосин. Если в течение 5 мин керосин не проникает между гнездом и клапаном, качество притирки нормальное.

Качество притирки проверяют также и при помощи пневматических приспособлений различных конструкций, но сущность их заключается в следующем. На тарелку собранного клапана наливают дизельное топливо, специальным прижимом с резиновой прокладкой герметизируют всасывающее или выпускное отверстие в головке (в зависимости от проверяемого клапана) и через прижим подают воздух давлением 0,4…0,6 МПа. Появление пузырьков воздуха из-под тарелки или падение давления в течение 0,5 мин указывает на плохую прилегаемость клапана к фаске гнезда. В этом случае притирку повторяют.

Притирка клапанов очень трудоемкая и сложная операция, поэтому некоторые специализированные, мотороремонтные предприятия успешно эту операцию исключают из технологического процесса ремонта головок блока, применяя различные приемы. Например, фаски клапанов после их шлифования и фаски гнезд вместо чистового фрезерования обкатывают специальными роликовыми раскатками и получают шероховатость их поверхности в пределах 9…10-го классов, исключая притирку.

Успешно применяют и такой прием. Черновыми фрезами получают ширину рабочей фаски гнезда на 0,15…0,20 мм меньше, чем нужно по техническим требованиям. Затем обрабатывают ее чистовой фрезой или специальным притиром, заправленными на 1° меньше, чем угол рабочей фаски, до получения нормальной ширины. После такой обработки притирка клапанов не требуется.

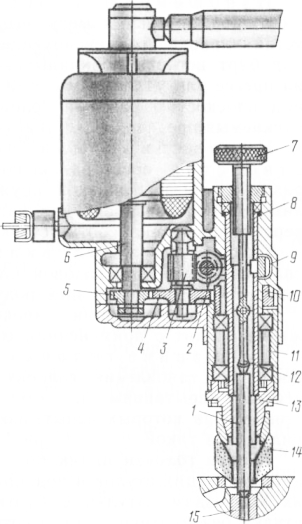

Рис. 3. Электромашинка ОПР-1334А для шлифования фасок клапанных гнезд:

На крупных авторемонтных предприятиях для обработки клапанных гнезд (седел) в блоках и в головках цилиндров применяют специальную переносную (в виде ручной дрели) шлифовальную машину типа ОПР-1334А. Машинка действует от сети электрического тока частотой 200 Гц и напряжением 36 В. Частота вращения вала ротора электродвигателя 12 000 мин”“1, а шлифовального круга — около 7000 мин. В машинке предусмотрено сложное движение шлифовального круга: вращение вокруг своей оси, обкатывание по обрабатываемой поверхности и вертикальная подача. Аналогичные шлифовальные машинки рекомендуются также и для окончательной обработки фасок гнезд при ремонте головок блока тракторных двигателей.

Электромашинку устанавливают на оправку. нижний конец которой опирается на направляющую втулку клапана. Вращение от вала ротора через шестерни передается обойме. С обоймой жестко связан наконечник, вращающий шлифовальный круг. По фаске гнезда шлифовальный круг обкатывается за счет эксцентрично расположенного отверстия в шпинделе.

Изношенную поверхность головки цилиндров под вставку камеры сгорания углубляют зенкерованием и устанавливают компенсирующее кольцо. При небольшом износе под бурт вставки подкладывают фольгу. После обжатия вставки на прессе или ударами молотка через наставку выступание вставки над плоскостью разъема головки цилиндров должно быть в допускаемых пределах. Для двигателей СМД оно равно 0,01…0,08 мм.

Изношенные или поврежденные резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера или постановкой пружинных вставок. Если головка цилиндров подогревалась для наплавки гнезд, то все резьбовые от- < верстия прогоняют соответствующим метчиком.

Трещины в головках цилиндров из алюминиевых сплавов заваривают газовой или аргонно-дуговой сваркой, а в чугунных — газовой или электродуговой сваркой.

Для заделки трещин широко применяют штифтование и наложение заплат с применением состава на основе эпоксидных смол.

Испытание головки цилиндров. Перед ремонтом и после восстановления головку цилиндров подвергают гидравлическим испытаниям на стендах типа КИ-4805, аналогичных стендам, на которых испытывают блок. Режим испытания головок цилиндров такой же, как при испытании блока.

Сборка головки цилиндров фактически начинается с установки направляющих втулок и подбора по ним клапанов перед притиркой их к гнездам. Втулки с буртиком запрессовывают до упора, а втулки без буртика — до высоты, допускаемой техническими условиями. Зазор между стержнем клапана и втулкой установлен в пределах от 0,05 до 0,12 мм для двигателей различных марок. Этот зазор для выпускных клапанов на 0,01…0,02 мм больше, чем для впускных клапанов.

По гнездам клапаны подбирают по размеру утопания тарелки. Впускные и выпускные клапаны различают по меткам на тарелке и устанавливают их в соответствующие гнезда.

После притирки клапанов и испытания головки цилиндров устанавливают пружины. Их подбирают так, чтобы они были одинаковыми по высоте и упругости.

При сборке следят, чтобы сухарики плотно прилегали к выточке в стержне клапана и к седлу клапанной пружины. Зазор между сухариками (в разрезе) и выступание их над верхней плоскостью седла определены техническими условиями.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт и сборка головки цилиндров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы