Строй-Техника.ру

Строительные машины и оборудование, справочник

Подготовка к ремонту

В процессе разборки системы тормозов и подвески смазочное масло и охлаждающую жидкость, вытекающие из разобранных узлов, следует собирать в соответствующий резервуар.

После снятия узлы тормозной и вспомогательной пневмосистем, закрыв их отверстия соответствующими пробками, помещают в моечную ванну. Здесь после примерно пятиминутного отмокания их обрабатывают струей моющей жидкости, ополаскивают водой и сушат сжатым воздухом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Мойка будет эффективной только в том случае, если она производится в потоке моющей жидкости, либо если деталь в ней перемещают.

Детали электрооборудования промывать запрещено, их можно лишь обтирать мягкой чистой салфеткой.

Резиновые и пластмассовые детали промывают отдельно от металлических мыльной водой с последующей обильной промывкой и сушкой обдувом воздухом.

Перед разборкой и проверкой узлы зажимают в тисках, имеющих губки из мягкого металла или пластмассы. Снимаемые с узлов детали необходимо складывать в поддон, препятствуя тем самым их потере и перемешиванию.

Ремонт влагоотделителя «Сиккомат» LA 4204

После закрепления в тисках влагоотделителя с корпуса снимают ребристую трубку охлаждения, для чего отворачивают четыре болта М6Х20. Из корпуса клапанов вывертывают два болта М8Х20, а затем, ослабив три винтовых соединения (болты М8Х55), снимают нижнюю часть корпуса. После этого от верхней части корпуса отделяют фильтр и направляющее кольцо, а от нижней части — нажимное кольцо и тарелку клапана вместе с резиновой мембраной.

Из верхней части корпуса с помощью плоскогубцев извлекают стопорное кольцо, после чего можно снять поршень, а затем и клапан вместе с пружиной и ее тарелкой.

Верхнюю и нижнюю часть корпуса, а также все снятые металлические детали следует очистить.

Необходимо проверить извлеченные из корпуса резиновые кольца и мембрану с точки зрения наличия деформаций, повреждений, усталостного износа и при необходимости заменить их.

Перед сборкой резиновые, а также трущиеся металлические детали надлежит смазать тонким слоем пластичной смазки.

Сборку узла производят в последовательности, обратной разборке. Перед сборкой болты следует покрыть тонким слоем пластичной смазки марки LZS-2.

Для проверки качества ремонта к корпусу прибора подсоединяют шланг сетевого сжатого воздуха. Запирающим вентилем (краном редуктора) постепенно уменьшают давление до 0,70 МПа. Вначале у спускного клапана, смоченного мыльной водой, должны появляться обильные пузырьки. Когда же давление достигнет указанного выше значения, образование пузырьков должно прекратиться. В этот момент нужно сбросить давление до нуля, в результате чего должно вновь возникнуть интенсивное образование пузырьков. Давление, которое приводит в действие отбивной клапан на обводной трубке, должно быть в пределах 0,40 — -f-0,60 МПа. Это испытание необходимо выполнять на водоотделителе до установки охладителя, причем соединительные отверстия ребристой охлаждающей трубы должны быть закрыты пробками.

Если испытания дали положительный результат, ребристую охлаждающую трубку устанавливают на корпус прибора и проверяют герметичность соединения, иными словами, убеждаются, прекратилось ли просачивание воздуха через соединение охаждающей трубки с корпусом после подачи сжатого воздуха из сети.

В ходе технического обслуживания «Сиккомата», установленного на автобусе, при выполнении ТО-1 должны быть проверены чистота пластин охлаждающей трубки и функционирование всей конструкции путем выявления, ушла ли осадившаяся вода через спускной клапан «Сиккомата» при выключении регулятора давления и после продувки.

Регулятор давления DR 3201

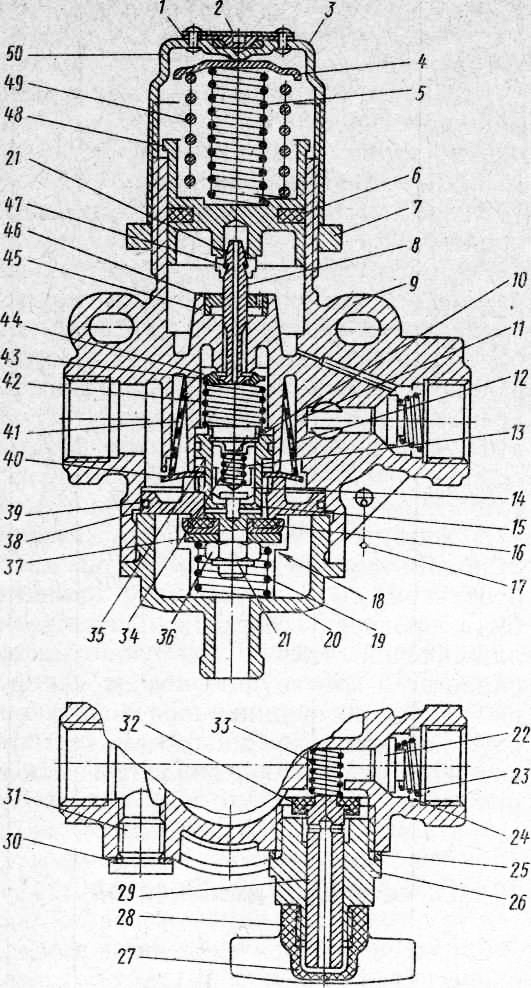

Схема регулятора давления в разрезе представлена на рис. 1.

Разборка и сборка. Узел следует зажимать в тисках таким образом, чтобы корпус пружины находился сверху.

Ослабив контргайку и болт, вынуть пружину. Снять тарелку пружины, нажимные пружины, поршень, а затем отвернуть контргайку.

Снять с поршня кольцо с канавкой, снять со штока пружинное стопорное кольцо и вытащить клапанное кольцо. Перевернув клапан, вывинтить спускной штуцер и снять поршень в сборе, нажимную пружину, фильтр, тарелку пружины, извлечь шток клапана. Со штока необходимо снять клапанную муфту.

Затем следует отвернуть барашковую гайку и клапан с уплотнительным.

1 — защитная пластина; 2 — пластина; 3 — корпус регулятора давления в сборе; 4 — тарелка пружины; 5, 13, 19, 33, 42, 49 — нажимные пружины; 6 — кольцо; 7 — шестигранная гайка; 8 — шток клапана; 9 — корпус регулятора давления; 10 — стопорное кольцо; И, 43 — тарелки пружины; 12 — уплотнение; 14 — предохранительный клапан; 15, 34 — поршни включения; 16 — продувочный клапан; 17 — предохранительная цепочка; 18 — разрезной штифт с полукруглой головкой; 20 — спускной штуцер; 21 — пружинное стопорное кольцо; 22 — грибковый клапан; 23 — коническая пружина; 24 — опора пружины; 25 — уп-лотнительное кольцо; 26 — резьбовой клапан; 27 — барашковая гайка; 28— нагружающая обойма; 29 — клапан для накачки шин; 30 — уплотнительное кольцо; 31 — пробка; 32 — клапанная муфта; 35 — поршень включения в сборе; 36 — стопорная гайка; 37 — прокладка; 38 — диск основания; 39 — кольцевое уплотнение; 40 — упор фильтрующего элемента; 41 — фильтр; 44 — клапанная муфта; 45 — кольцо с канавкой; 46—шайба; 47—клапанное кольцо; 48 — поршень; 50 — корпус пружины в сборе кольцом, штуцером для накачки шин

Со штуцера для накачки шин снять клапанную муфту, седло пружины, коническую пружину, грибковый клапан.

Поршень включения в сборе разбирается следующим образом: сняв кольцевое уплотнение, зажать поршень в тисках, с донной прокладки снять кольцевое уплотнение, вывернуть стопорную гайку, прокладку, клапан продува, донную прокладку, упор фильтра. Снять стопорное кольцо, тарелку пружины, нажимную пружину и предохранительный клапан. Вынув уплотнитель из предохранительного клапана, снять с тисков корпус регулятора давления и вынуть из него шайбу и кольцо с канавкой.

Металлические детали тщательно промыть, прополоскать в чистой воде, а затем продуть сжатым воздухом. Очистку пластмассовых и резиновых деталей производить отдельно.

Проверить снятые резиновые детали с целью выявления деформаций, признаков старения и повреждений поверхности и по мере необходимости заменить их на новые. Заменить имеющие трещины, поломанные и сильно корродированные, ослабленные пружины. Перед сборкой резиновые и трущиеся металлические детали, пружины, резьбы покрыть тонким слоем пластичной смазки.

Сборку производить в последовательности, обратной разборке.

Проверка работы. Подсоединить шланг подачи сжатого воздуха к входному штуцеру автоматического регулятора давления. Отверстие распределительного канала заглушить болтом.

На штуцере выходного отверстия закрепить манометр с запорным клапаном. Путем поворачивания корпуса пружины в соответствующем направлении установить давление выключения на 0,72 МПа. При этом клапан выходного отверстия будет закрыт.

После выключения регулятора давления постепенно открывать клапан для спуска воздуха и наблюдать за показаниями манометра, а также за моментом повторного включения регулятора при достижении давления 0,6 МПа.

Испытание предохранительного клапана. Подложив уплотнительную прокладку, навернуть барашковую гайку на резьбовую часть 26 клапана таким образом, чтобы штуцер накачки шин был плотно прижат к своему гнезду в корпусе регулятора. Этим перекрывается путь сжатому воздуху. Подать сжатый воздух. Предохранительный клапан должен открыться при давлении 1,18-г 1,57 МПа. Если клапан открывается не при указанных величинах, необходимо подложить шайбы под нажимную пружину. Постепенно открывая предохранительный клапан, проследить за тем, чтобы клапан продувки плотно закрывался при давлении 0,98 МПа.

Проверка герметичности. Смочить мыльной водой резьбовые соединения сливного отверстия, довести давление до рабочих параметров. Пузырьки воздуха могут появляться только через 5 мин после смачивания.

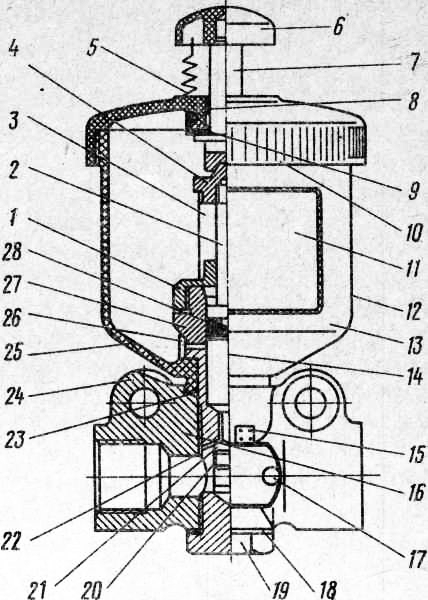

1 — направляющая; 2 — насосный элемент; 3 — возвратная пружина; 4 — тарелка пружины; 5 — предохранительная цепочка; 6—ручка; 7—толкатель; 8, 18 — уплотнительные кольца; 9 — колпачок; 10 — крышка бачка; 11 — фирменная табличка; 12 — корпус в сборе; 13 — бачок; 14 — насос в сборе; 15 — табличка данных; 16 — клапан в сборе; 17 — разрезной штифт с полукруглой головкой; 19 — пробка; 20 — нажимная пружина; 21 — конический клапан; 22 — пластина клапана; 23 — кольцевое уплотнение; 24 — корпус; 25 — прокладка с внутрен- . ней насечкой; 26 — фильтр; 27 — резьбовое соединение; 28 — муфта

Резьбу смазать уплотнительным средством «Курил К2».

Антифрнзный насос LA 1100

Разборка и сборка. Изображенный на рис. 2 узел зажать в тисках таким образом, чтобы впускное и выпускное отверстия остались открытыми.

Поворачивая крышку бачка влево, снять крышку прибора в сборе. Отвернув резьбовое соединение, извлечь фильтр, прокладку с внутренней насечкой, кольцевое уплотнение и бачок.

Отвернув пробку рожковым или накидным ключом, снять уплотнительное кольцо и клапан в сборе. Затем корпус извлекают из тисков.

Металлические детали тщательно промывают, прополаскивают чистой водой и продувают сжатым воздухом. Необходимо обращать особое внимание на чистоту фильтра и резьбового соединения насоса.

Детали из резины и пластмассы надлежит очищать в соответствии с правилами, изложенными в предыдущих разделах.

Уплотняющие, прилегающие и запирающие поверхности не должны иметь выбоин и признаков истирания. Резиновые и прочие уплотнительные детали следует проверить на наличие деформаций, признаков старения, на-рушений сплошности и при необходимости заменить. Ослабленные, имеющие трещины и корродированные пружины также по мере необходимости следует заменять.

Запрещается ремонтировать оторвавшиеся пружины пайкой!

Перед началом сборки резиновые детали, а также трущиеся металлические детали надлежит смазать тонким слоем консистентной смазки. Сборку производить в последовательности, обратной разборке.

Проверка работы устройства. Наполнить водой бачок устройства. При отсутствии давления конический клапан должен запирать отверстие. Затем, подсоединив шланг подачи сжатого воздуха, создать давление 0,6 МПа, при этом в бачке не должно образовываться пузырьков.

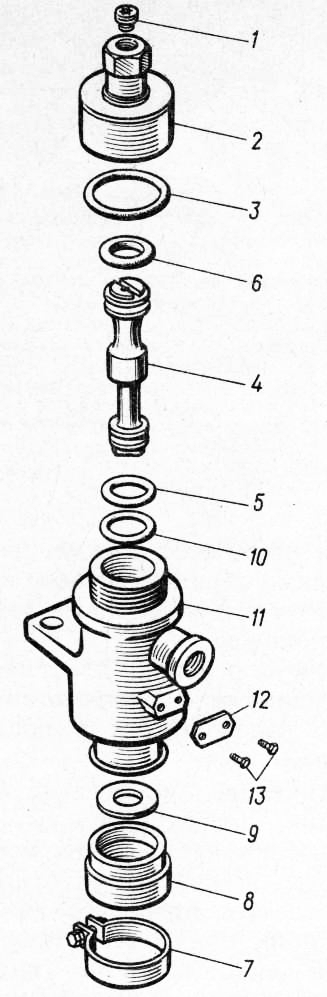

1 — болт фильтра; 2 — крышка; 3 — уплотнение; 4 — поршень; 5, 6, 10 — манжеты; 7 — хомут; 8 — колпак; 9 — прокладка; 11 — корпус; 12 — фирменная табличка; 13—крепежные винты

Привести в действие насос и снова проверить плотность запирания конического клапана.

Исправность установленного на автобус антифризного насоса надлежит проверять в период подготовки к зимней эксплуатации, в период его использования в рамках ТО-1, ТО-2 и после 60 ООО км пробега в соответствии со следующими правилами.

В условиях рабочего давления при снятой крышке бачка проверить плотность запирания конического клапана, в бачок для жидкости через него не должен попадать воздух. (Убедиться в этом — в связи с тем что прибор расположен в труднодоступном месте — можно только с помощью переносной лампы и зеркала.)

Работу узла проверяют, отсоединив спускной патрубок и несколько раз нажав на головку штока толкателя. При исправном узле у отверстия будет заметна выступившая влага (двигатель не работает).

Через каждые 60 000 км устройство для предотвращения замерзания конденсата надлежит прочищать в снятом состоянии.

Автоматический клапан для спуска конденсата ЕЕ 4101

Разборка и сборка. Автоматический клапан для спуска конденсата (рис. 3) зажать в тисках в месте отверстий для болтов крепления.

Вывернуть болт фильтра из крышки, сняв хомут, отделить с помощью отвертки колпак с прокладкой. Отвернув крышку, выдавить поршень из корпуса. Находящуюся в корпусе манжету извлечь с помощью сжатого воздуха, подводимого через технологическое отверстие. Снять манжеты, находящиеся на поршне, и вынуть корпус клапана из тисков. Детали промыть, ополоснуть и просушить сжатым воздухом, как это описано в предыдущих разделах. Очистить детали из резины и пластмассы отдельно.

Проверить детали с точки зрения наличия признаков старения, деформаций, повреждений, при необходимости заменить, перед сборкой покрыть тонким слоем консистентной смазки.

Запрещается смазывать канавку манжеты, устанавливаемой в корпусе клапана!

Сборку производить в последовательности, обратной разборке.

Ремонт клапана для спуска конденсата ЕЕ 1100

Проверка работы. Клапан закрепить для испытания и подключить к нему шланг подачи сжатого воздуха. На штуцер клапана, обозначенный «V», подать давление 0,72 МПа, а затем постепенно его увеличивать. Не должно наблюдаться просачивание в соединении, обозначенном «О». После этого подать давление и в штуцер, обозначенный «D», при этом не допускается образование пузырьков мыльной воды уже в соединении со спускным штуцером. Затем быстро разгружают штуцер «£)», при этом клапан должен выпустить воздух, что сопровождается хорошо слышимым звуком.

После испытания шланги подачи сжатого воздуха снимают, клапан освобождают из зажимного приспособления.

Исправность работы установленного на автобус автоматического клапана для спуска конденсата должна проверяться при ТО-1 и ТО-2. При работающем двигателе довести давление сжатого воздуха до отключения регулятора давления. Одновременно с выпуском воздуха из регулятора давления через спускное отверстие автоматического клапана должен удаляться и конденсат.

Клапан снимают с воздушного баллона, затем следует извлечь замковое кольцо из отверстия тарелки клапана, в результате чего освобождаются все детали. Детали клапана очистить, прополоскать и высушить продувкой сжатым воздухом.

Поломанные, имеющие трещины, сильно корродированные пружины, а также изношенную тарелку клапана при необходимости заменить. Перед сборкой пружину и тарелку клапана покрыть консистентной смазкой.

Проверка работы. Подсоединить шланги подачи воздуха на стенде. При давлении 0,20 МПа клапан не должен пропускать воздуха.

Установленный на транспортное средство клапан спуска конденсата должен абсолютно герметично запирать отверстие при приведении его в действие рукой. Выпускание воздуха недопустимо даже при давлении 0,72 МПа.

Ремонт четырехканального предохранительного клапана АЕ 4115

Четырехканальный предохранительный клапан должен быть зажат в тиски в таком положении, чтобы была видна маркировка штуцеров.

Вывернув пробки, извлечь поршни и пружины из корпуса. Удалив резиновые клапаны, снять кольцевые уплотнения, манжеты, а также три стопорных кольца. Извлечь направляющую, резиновое кольцо с канавкой, вынуть обратный клапан из пробки, обозначенный цифрой 1.

Плоскогубцами извлечь из корпуса стопорное кольцо и удалить крышку и манжету, после чего снять корпус с тисков. Все детали тщательно промыть. Резиновые и пластмассовые детали очищать отдельно. Резиновые детали заменить. Если обнаружено неудовлетворительное состояние манжет на поршне, их необходимо заменять вместе с поршнем. При обнаружении поломок, трещин, повреждений, признаков сильной коррозии на пружинах они должны быть заменены. Резиновые, а также подвижные металлические детали и резьбовые участки надлежит смазать консистентной смазкой.

Сборку производить в последовательности, обратной разборке.

Проверка работы. К штуцерам предохранительного клапана подключают манометры с отсечными кранами. Через центральный штуцер клапана, постепенно повышая давление, подают сжатый воздух.

По достижении давления 0,6 МПа оно должно повышаться постепенно и равномерно во всех четырех контурах до значения 0,72 МПа. После этого в контуре открытием отсечного крана понизить давление до 0-f-0,98 МПа, при этом в трех остальных контурах давление не должно падать ниже 0,54 МПа. Указанное значение можно отрегулировать с помощью дополнительных прокладок.

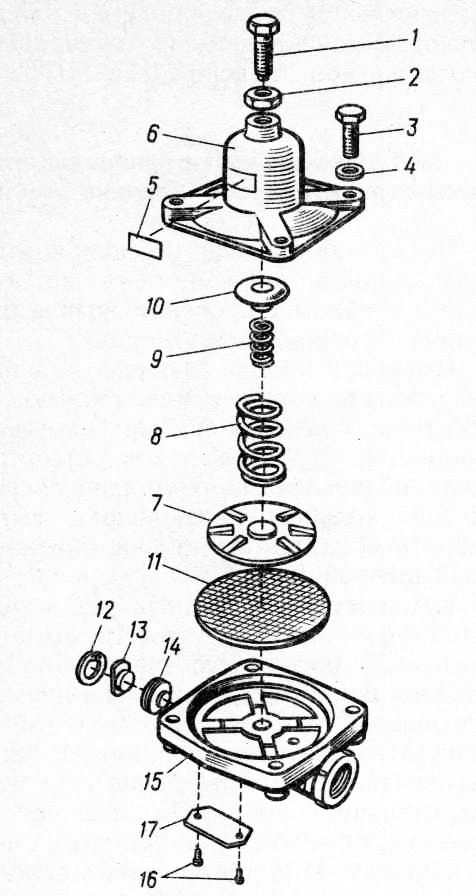

1 — регулировочный болт с шестигранной головкой; 2 — контргайка; 3 — крепежный болт; 4 — шайба; 5 — табличка данных; 6 — корпус пружины; 7 — тарелка мембраны; 8, 9 — нажимные пружины; /0—-тарелка пружин; 11— мембрана; 12 — стопорное кольцо; 13 — направляющая; 14 — резиновое кольцо с канавкой; 15 — корпус; 16 — крепежный винт; 17 — фирменная табличка

Все остальные контуры проверяются рассмотренным выше способом. При этом давление на предохранительный клапан должно составлять 0,72 МПа. Отверстия для спуска воздуха и пробки смочить мыльной водой. Выпуска воздуха не должно быть.

Если при испытании на герметичность у отверстий для спуска будет обнаружено просачивание воздуха, которое не удастся ликвидировать пу тем замены поршней, то подлежит замене корпус клапана.

Манжету, перекрывающую отверстие для выпуска воздуха, крышку, стопорное кольцо устанавливать на клапан разрешается только после испытания на герметичность.

Необходимо обращать особое внимание на чистоту сверлений 01 мм, выполненных в пробках с заглушками. Пробки, снабженные уплотняющими кольцами, следует затягивать до упора, следя за тем, чтобы не повредить резиновое кольцо. После проверки предохранительный клапан снять с испытательного стенда. Состояние четырех-канального предохранительного клапана проверяют при ТО-1.

Ремонт перепускного клапана DR 4305

Перепускной клапан (рис. 4) зажать в тиски у отверстий для соединения с трубками. Ослабив контргайку и вывернув регулировочный болт, снять предварительное натяжение пружин.

Вывернув крепежные болты, снять корпус пружины, а затем вынуть пружины, тарелку мембраны, мембрану, тарелку пружины. Корпус клапана повернуть на 90° вверх и вновь зажать в тисках. Удалить плоскогубцами стопорное кольцо, а затем пинцетом достать направляющую и резиновое кольцо с канавкой, после чего снять корпус клапана с тисков,

Перед сборкой резиновые детали и пружины смазать тонким слоем пластичной смазки. Сборку производить в обратной последовательности.

Проверка работы. Клапан закрепляют на стенде и подсоединяют к нему шланги подачи воздуха. На входное отверстие подают сжатый воздух, постепенно доводя его давление до 0,54 МПа. В этот момент клапан должен открываться, что достигается с помощью регулировочного болта, расположенного в верхней части корпуса. После падения давления на входном отверстии перепускной клапан должен немедленно закрыться и не пропускать воздух со стороны выходного отверстия.

После испытаний соединительные узлы снять.

Ремонт двухконтурного тормозного ирана

На предприятиях, занимающихся эксплуатацией транспортных средств, как правило, не допускается производить разборку двухконтурного тормозного крана. Там выполняют только смазывание вала педали при технических осмотрах.

Кран надлежит заменять после пробега 150 000 км.

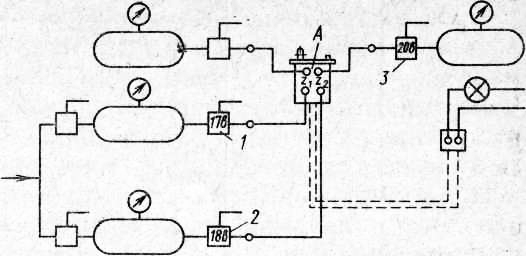

Проверку и испытания двухконтурного тормозного крана, разрешается выполнять только на испытательном стенде. Схема испытаний представлена на рис. 5.

Кран подключают к стенду гибкими воздушными шлангами, как это показано на схеме. Тормозной кран при любом рабочем положении должен быть совершенно герметичен.

Рабочий ход педали во всех случаях следует измерять на расстоянии 200 мм от центра вращения. Для этого необходимо открыть отсечные краны 17в, 18в и 20в на испытательном стенде и, нажимая на педаль, определить, когда начинает действовать тормозной кран. Тормозной эффект должен возникать после хода, равного 25 ± 1 мм, что соответствует углу поворота 7 ч—г7,5°.

Весь ход педали должен быть отрегулирован таким образом, чтобы после достижения выходного давления 0,72 МПа еще оставался запасной ход примерно 15 мм (4,5°). Весь рабочий ход тормозной педали до упора должен составлять приблизительно 120 мм (34°).

Если указанные здесь параметры тормозного крана обеспечить не удается, его необходимо заменить на новый или отремонтировать.

Ирак стояночного тормоза

Проверка и испытание крана НВ 1110 может производиться только на испытательном стенде. Клапан должен сохранять герметичность во всех рабочих положениях, за исключением спуска воздуха. Недопустимо пропускание воздуха на линии разъема корпуса клапана и крышки.

После поворота ручки тормоза на (12±4)° клапан должен срабатывать. Начиная с 16° давление должно понизиться до 0,44+0’05 МПа, а при достижении (64 ±5)° — до нуля. В интервале рабочего хода с 16° до (64 ±5)° клапан должен срабатывать по ступеням 0,03 МПа. До рабочего угла 64° рычаг должен автоматически возвращаться в исходное положение, а по достижении (64 + 5)° он должен оставаться в зафиксированном положении.

Клапан должен соответствовать указанным выше условиям. В противном случае его установка на транспортное средство по условиям безопасности движения запрещается.

Клапан аварийного растормаживания RE 1105

Разборка и сборка. Клапан устанавливается в тиски таким образом, чтобы это не мешало вывертыванию четырех болтов М8. Вместе с болтами удаляют и пружинные шайбы. Затем снимают нижнюю часть корпуса и вынимают пружину. Плоскогубцами достают из верхней части корпуса поршень и снимают с него кольцевое уплотнение. Из нижней части корпуса извлекают кольцевое уплотнение. Нижнюю часть корпуса зажать в тисках поршнем вверх. Снять пружины натяжения и вытащить резиновую манжету с кольцом клапана.

Развернуть нижнюю часть корпуса на 180° вокруг горизонтальной оси и с помощью отвертки извлечь клапан выпуска воздуха, а затем плоскогубцами извлечь стопорное кольцо. Вытянуть вверх направляющую и удалить кольцевое уплотнение, пружину, тарелку пружины, резиновую манжету, еще одно кольцевое уплотнение и поршень, после чего снять нижний корпус с тисков.

Детали очистить, прополоскать в воде, высушить сжатым воздухом. Резиновые и пластмассовые детали очищать отдельно от металлических.

Проверить резиновые детали с точки зрения наличия повреждений, признаков старения материала, деформаций и при необходимости заменить.

Перед сборкой подвижные металлические детали, крепежные элементы смазать тонким слоем консистентной смазки. Сборку производить в последовательности, обратной разборке.

Резиновую манжету устанавливают на поршень с помощью специального инструмента.

Тормозной электропневматический клапан DB 9552 (DB 9507)

Разборка и сборка. Зафиксировать тормозной клапан таким образом, чтобы часть с магнитным клапаном была направлена вниз. Удалить четыре болта М8 вместе с пружинными шайбами, снять нижнюю часть корпуса и достать нажимную пружину. Вывернув два винта с потайными головками, снять стопорную пластину с резиновой прокладкой.

Удалить выключатель давления (у типа DB 9507), а у типа DB 9552 — винтовую пробку. Вывернуть установочное кольцо, освободить и вынуть из нижнего корпуса поршень, манжету («кольцо К»), резиновое кольцо с канавкой и колпачковую манжету.

Снять резьбовой колпачок вместе с фильтром выпуска воздуха, удалив предохранительную шайбу, отвернуть гайку с накаткой, снять шайбу. После удаления держателя магнитной катушки освобождаются и остальные части клапана.

Извлечь клапан из тисков, тщательно промыть все детали и высушить их сжатым воздухом.

Проверить резиновые детали с точки зрения наличия деформаций, признаков старения материала и повреждений и при необходимости заменить на новые. Заменить также имеющие трещины, обломы, сильно корродированные или ослабленные пружины.

Перед сборкой нанести тонкий слой пластичной смазки на резиновые и трущиеся металлические детали.

Сборку выполнять в последовательности, обратной разборке.

Проверка работы. При регулировке клапана снимают стопорную планку вместе с резиновой прокладкой и через открывшееся в результате этого отверстие получают возможность регулировать работу клапана путем вращения регулировочного кольца с помощью отвертки.

Тормозной клапан установить на стенд. Его работа контролируется в режиме самоторможения, а у модели ДВ 9507 — при торможении двигателем.

Довести давление в системе до 0,72 МПа. Манометр должен показывать давление при испытании ДВ 9552 0,274 МПа и 0,068 МПа — при испытании ДВ 9507.

В процессе проверки рабочего торможения манометр должен показывать 0,70-г-0,74 МПа.

При выполнении циклического обслуживания необходимо очищать фильтр тормозного электропневматического клапана. У клапана типа ДВ 9507 — путем разборки соединения, обозначенного «V», со стороны резервуара необходимо извлекать и очищать также и находящийся там фильтр.

Тормозная камера

Разборка и сборка. Ослабить гайку М14 вильчатой головки и снять ее с дискового толкателя вместе с гайкой. Закрепить тормозную камеру таким образом, чтобы вильчатая часть толкателя поршня была направлена вверх.

Рабочую камеру установить в специальное приспособление и после удаления стяжных болтов М8 снять хомут.

Ввиду того что пружина находится в постоянно поджатом состоянии, чтобы крышка после снятия болтов не отскочила, отпускать стяжную скобу следует осторожно. Затем отделить диафрагму тормозной камеры, освободить шток с тарелкой, тарелку пружины, нажимную пружину и извлечь корпус из специального приспособления.

Заменить пружину, если она деформировалась, имеет поломки, трещины, значительную коррозию.

Соприкасающиеся поверхности крышки и мембраны не должны иметь повреждений, царапин и выбоин, на них не должно быть и внешних дефектов, вмятин, трещин. Диафрагму надлежит заменять при любых условиях. Необходимо следить за тем, чтобы соприкасающаяся с диафрагмой сторона тарелки штока имела плоскую, ровную поверхность без повреждений. Резиновую диафрагму следует покрывать тонким слоем пластичной смазки.

Сборку выполнять в последовательности, обратной разборке.

Проверка работы. Перед испытанием тормозную камеру установить и закрепить в специальном приспособлении, снять стяжной хомут.

Сначала испытать узел при давлении 1,18 МПа. Края резиновой диафрагмы не должны двигаться между прижатыми гЮверхностями крышки й корпуса. Затем подать давление 0,78 МПа и проверить на просачивание воздуха соединения крышки и корпуса, а также в уплотнении штока поршня.

Энергоаккумулятор тормозной камеры

В исполнении, не предусматривающем автоматического тормозного регулятора, устанавливаются энергоаккумуляторы моделей BZ 7508 и BZ 7518, с регулятором — BZ 7519.

Энергоаккумулятор тормозной камеры представляет собой узел, создающий повышенную опасность травматизма при разборке и сборке, в связи с чем к этим операциям и контролю допускаются только специально подготовленные работники, сдавшие экзамен по технике безопасности.

Энергоаккумулятор тормозной камеры устанавливают в специальное приспособление, зажатое в тисках.

Отогнув пылезащитный чехол, проверить (если местного освещения не хватает, то используя переносную лампу) правильность посадки стопорного кольца в гнезде. Если оно сидит неправильно, необходимо посадить* его на место с помощью специального инструмента, как это будет рассмотрено ниже.

Проверку производить без демонтажа штока поршня и пылезащитного чехла. После установки этих деталей тормозную камеру запрещается приводить в действие в снятом с автобуса состоянии в связи с повышенной травмо-опасностью.

Для проверки отдельных частей узла запирающие и выпускные клапаны должны быть повернуты таким образом, чтобы они были доступны для работника, чтобы для работы с ними не требовалось нагибаться над проверяемым узлом, находиться на линии его продольной оси. Клапаны должны допускать постепенную регулировку (редукционный клапан).

Штуцера для подсоединения воздуха к тормозному цилиндру следующие:

— для контроля работы энергоаккумуляторной части полый болт М22Х X 1,5 мм;

— для контроля рабочей части полый болт М22 X 1,5 мм.

При выполнении проверки тормозную камеру установить в специальное приспособление и закрепить двумя гайками, навернутыми на болты. В приспособление вставить испытательную нажимную пластину. Полые болты должны находиться на одной вертикальной прямой. Нажимную пластину прижать к мембранной камере и подсоединить шланги подачи сжатого воздуха к энергоаккумуляторной и рабочей полостям. Воздух, подаваемый по шлангу, подсоединенному к полости энергоаккумуляторной части, открывает запирающий клапан и доводит давление в системе до 0,72 МПа. Смочив места соединений мыльной водой, проверить герметичность уплот-нительного кольца, крепежных болтов, штуцеров.

Закрыть запирающий клапан и плавно открыть клапан выпуска воздуха. Давление открытия — 0,5 МПа. При подаче и удалении воздуха поршень должен перемещаться плавно. После этого открыть клапан, относящийся к рабочей камере, и довести давление в системе до 0,72 МПа.

Проверить на герметичность. Затем закрыть запирающий клапан и открыть клапан выпуска воздуха, отсоединить воздушные шланги, вынуть узел из приспособления.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт узлов системы пневматических тормозов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы