Строй-Техника.ру

Строительные машины и оборудование, справочник

Автопогрузчик, также как и электрокар, представляет собой транспортную машину, приводимую в действие электродвигателем, получающим питание от аккумуляторной батареи. Автопогрузчик может перевозить грузы внутри завода, цеха, склада и поднимать их на высоту до 2,75 м. С помощью автопогрузчика можно груз укладывать в штабеля, погружать и разгружать железнодорожные вагоны.

Иногда эту машину называют штабеле укладчиком, но на Калининградском вагоностроительном заводе, изготовляющем эти машины, принят термин «автопогрузчик». Название это не совсем удачно, так как такие же машины имеются с автомобильным двигателем и устроены на базе грузового автомобиля и также называются автопогрузчиками. Здесь же речь идет только об аккумуляторных автопогрузчиках.

Автопогрузчики типов 02 и 04

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Погрузчики этого типа являются в настоящее время наиболее распространенными машинами. Они предназначены для вертикального и горизонтального перемещения грузов. Погрузчики изготовляются с электродвигателями, питающимися от щелочных железо-никелевых аккумуляторов, и по конструкции отличаются только высотой рамы подъемника — погрузчик* типа 02 может поднять груз на 2750 мм, а погрузчик типа 04 — на 1500 мм. Ниже приводятся технические данные этих погрузчиков. Продольный разрез автопогрузчика типа 02 представлен на рис. 11 и вид сверху — на рис. 12.

Передние колеса автопогрузчика — ведущие, задние колеса снабжены двухколодочными несимметричными тормозами с гидравлическим приводом.

Педаль ножного тормоза расположена справа от водителя. Управление?1 автопогрузчиком производится с помощью рулевого штурвала через рулевую передачу, сошку, продольную тягу и две поперечные тяги на полуоси задних колес. Источником энергии служит аккумуляторная батарея напряжением 30 в и емкостью 500 а-ч при 8-часовом разряде, питающая оба электродвигателя — тяговый и двигатель гидравлического насоса.

Подъем и наклон грузов производятся механизмом подъема и наклона с помощью гидравлического насоса двойного действия производительностью 25 л/мин и 950 об/мин. Рабочая жидкость от насоса поступает к золотниковому распределителю, расположенному на панели управления. Распределитель имеет два рычага справа от водителя: один для подъема, другой для наклона груза. От распределителя жидкость поступает к цилиндру подъема или к двум цилиндрам наклона. Механизм подъема позволяет производить подъем грузов на высоту до 2,75 м при высоте стоек рамы 2,1 м.

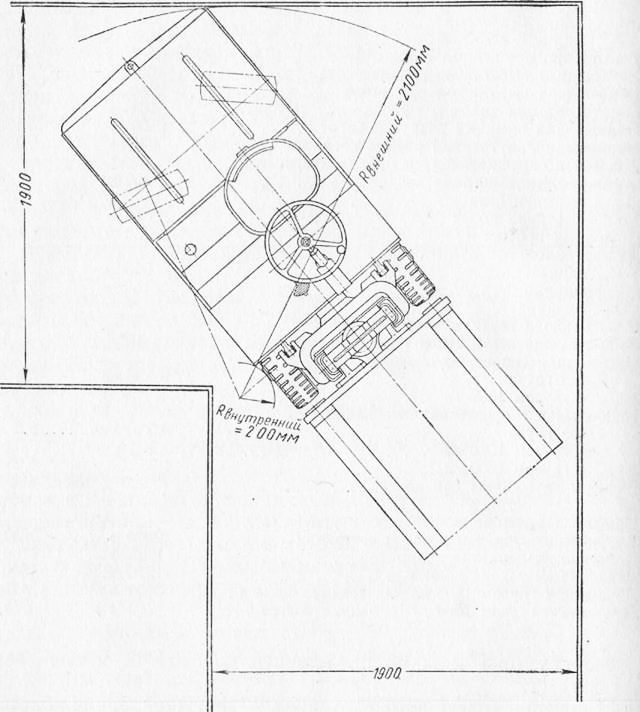

Рис. 10. Поворот в скрещивающихся проходах.

Цилиндры наклона вертикальной рамы позволяют производить наклон ее вперед или назад, что достигается перемещением внутри цилиндра поршней со штоками, которые шарнирно соединены с кронштейнами, укрепленными на неподвижной части вертикальной рамы.

Корпус автпоогрузчика состоит из сварной рамы, на которой укреплен батарейный ящик, В задней части рамы укреплен противовес. Колеса автопогрузчика как ведущие, так и рулевые имеют сплошные резиновые шины.

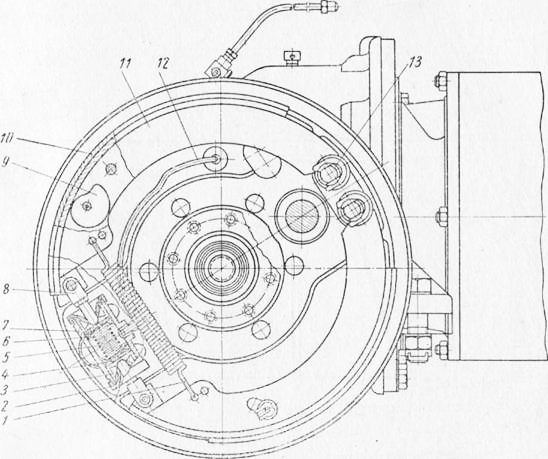

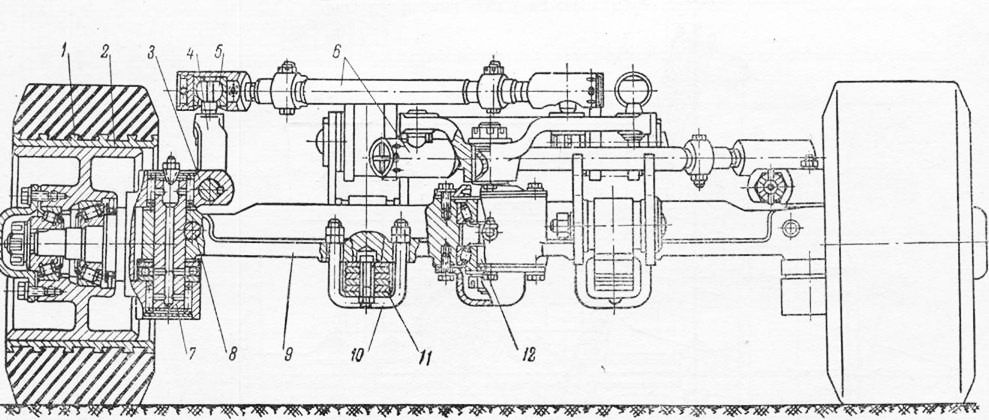

Ведущий мост. Ведущий мост представляет собой механизм, передающий движение от электродвигателя к передним колесам автопогрузчика. К фланцу стальной отливки картера ведущего моста на 12 болтах крепится электродвигатель (рис. 13).

На конце вала электродвигателя закреплена на шпонке коническая шестерня, находящаяся в зацеплении с большой шестерней, скрепленной с корпусом дифференциала заклепками. Корпус дифференциала посажен на два роликовых подшипника 10. В корпусе дифференциала расположены две конические шестерни с хвостовиками и две малые шестерни — сателлиты, сидящие на общем пальце. Палец пропущен сквозь отверстия корпуса дифференциала и закреплен штифтом.

В хвостовике шестерни имеется шлицевое отверстие, в которое вставлена полуось; на другом конце полуоси на шлицах посажена шестерня, находящаяся в зацеплении с шестерней, имеющей внутренние зубья. Шестерня скреплена заклепками с чугунным массивным колесом, на которое насажен бандаж с резиновой шиной.

При включении электродвигателя крутящий момент через шестерни передается ведущим колесам. Передаточное число в шестернях 2 я 20 — 4,56; в шестернях — 3,73; общее передаточное число— 17. На поворотах одно из ведущих колес автопогрузчика притормаживается. Необходимый крутящий момент на передвижение для правого и левого колес различный, благодаря чему одна из шестерен 12 вращается с меньшим числом оборотов, чем корпус дифференциала.

Это приводит к вращению на пальце сателлитов, что заставляет вторую шестерню вращаться с большим числом оборотов. Это позволяет избежать пробуксовывания колес на поворотах. Ведущее колесо посажено на два конических роликовых подшипника, закрепленных на неподвижной оси, запрессованной в корпус картера.

Подшипники ведущего колеса закрыты чугунной крышкой. К боковым фланцам ведущего моста приклепаны тормозные диски с установленными на них тормозными колодками. Опорой ведущего вала служит двухрядный сферический подшипник, установленный в неподвижном диске уплотнения. На наружной поверхности диска уплотнения в канавку трапециевидной формы заложено войлочное кольцо, предохраняющее внутреннюю полость ведущего колеса от попадания пыли и вытекания смазки. На верхней части картера 16 ведущего моста имеется сапун с качающейся крышкой.

На каждом тормозном диске (рис. 14) установлено по две колодки с наклепанными на них тормозными лентами. Каждая колодка имеет регулируемую эксцентриковую опору другой опорой служит вилка, упирающаяся одной стороной в ребро тормозной колодки, а другой — в поршень тормозного цилиндра. Обе колодки стягиваются между собой пружиной.

Тормозной цилиндр состоит из чугунного корпуса, в котором ходят два алюминиевых поршня. Поршни распираются цилиндрической пружиной с тарелками, которые упираются в резиновые манжеты. На корпус тормозного цилиндра надеты с двух сторон резиновые манжеты для предохранения от попадания внутрь цилиндра пыли и грязи.

При нажатии ногой на педаль тормоза или переводе рычага ручного тормоза на себя передвигающийся поршень главного тормозного цилиндра оздает в трубопроводе давление, заставляющее перемещаться поршни 3 тормозного цилиндра, которые передвигают вилки, упирающиеся в дно каждого поршня. Тормозные колодки при этом прижмутся к внутренней поверхности барабана колеса, и автопогрузчик затормозится.

Рис. 14. Тормозное устройство погрузчика типа 02 и 04.

При уменьшении давления в тормозной системе пружина оттянет тормозные колодки от барабана, и колеса будут расторможены.

При растормаживании тормозная колодка упирается в кулачок, поворотом которого регулируется зазор между колодкой и барабаном.

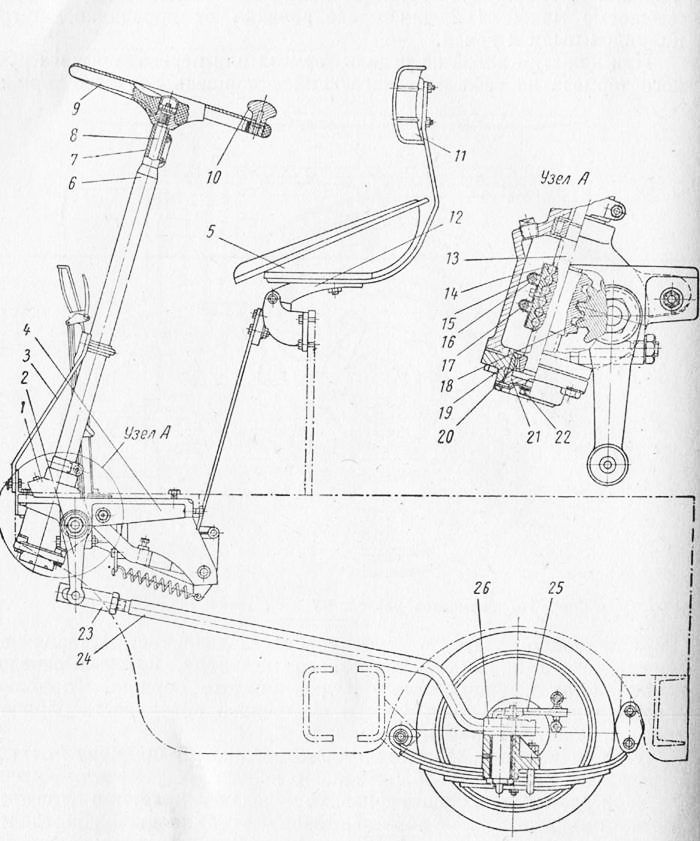

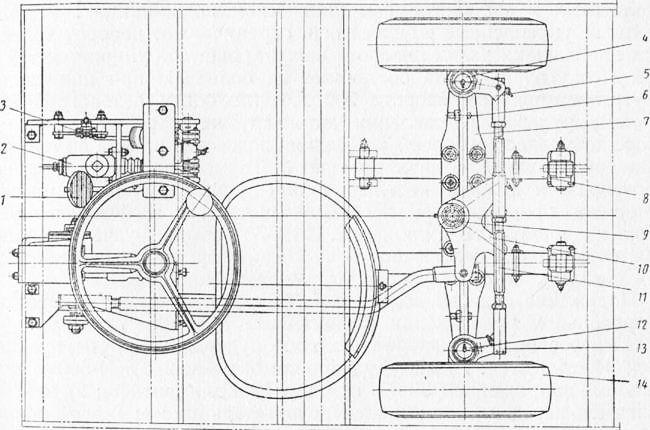

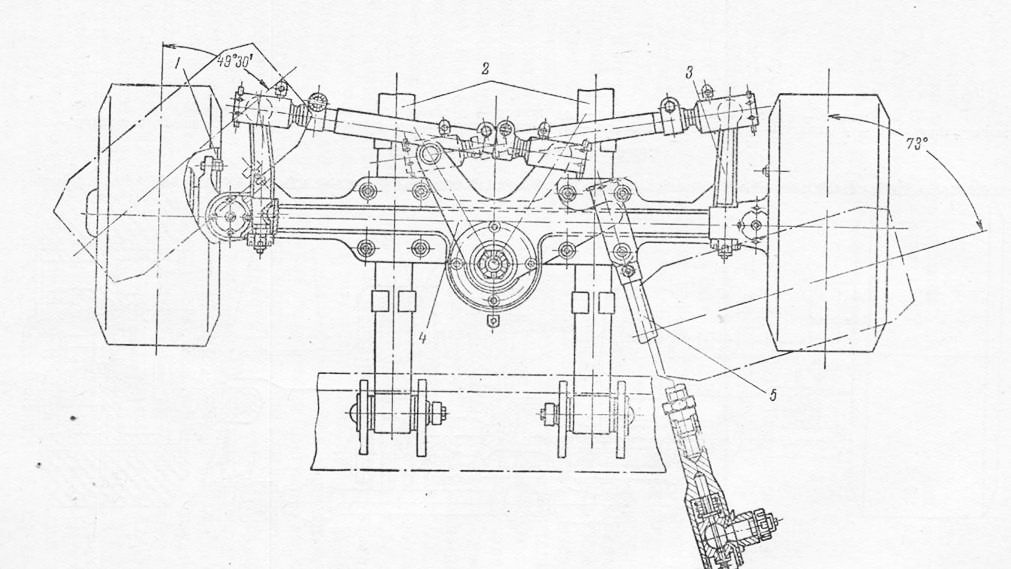

Рулевое управление. Рулевое управление автопогрузчика осуществляется рулевым штурвалом автомобильного типа (рис. 15), укрепленным на рулевой колонке перед сиденьем водителя со спинкой и кронштейном. Штурвал имеет рукоятку для быстрого поворота с малыми радиусами. В передней части автопогрузчика под площадкой водителя в кронштейне укреплен картер рулевого механизма. Труба рулевой колонки удерживается в наклонном положении кронштейном. Вал руля 8 в верхней части имеет треугольные шлицы, на которые насажен штурвал; в нижней части к вйлу приварен винт, опирающийся на подшипники, один из которых укреплен в картере рулевого механизма, другой — в нижней крышке картера. Верхней опорой вала руля в рулевой колонке служит подшипник с набивкой из асбестовой ткани. Затяжка подшипников производится следующим образом: сначала освобождает пружину гайки, потом вращают регулирующую гайку. Винт и гайка гребенки имеют винтовую нарезку полукруглого профиля, в которую заложены для уменьшения трения шарики. Для предотвращения выпадения шариков из гайки (канавки винта не замкнуты) в гайку вставлены две обоймы П-образной формы, прикрепленные к гайке хомутом.

Рис. 15. Рулевое управление (вид сбоку).

Рис. 16. Рулевое управление и задний мост (вид сверху).

На одной из боковых граней гайки сделана зубчатая рейка с четырьмя зубцами, находящимися в зацеплении с зубцами сектора. Сектор имеет пять зубцов и может поворачиваться в опорах — бронзовых втулках, запрессованных одна — в боковой патрубок картера, вторая — в боковую крышку картера. Зубчатый сектор нарезан с небольшой конусностью для возможности регулировки его зацепления с рейкой. На выступающей из картера шлицованный конец сектора насажена рулевая сошка, закрепленная гайкой. На другом конце сошки запрессован палец с шаровой головкой, входящей в корпус шарнира, соединенного с продольной рулевой тягой. Продольная тяга на другом конце имеет такой же шарнир. Регулировка длины продольной тяги производится передним шарниром, имеющим нарезку. Задний шарнир продольной тяги соединен с головкой большого шарового пальца на кронштейне. Кронштейн рулевых тяг укреплен в середине задней оси погрузчика. Задняя ось неподвижна, в середине оси вставлен болт, поворачивающийся в игольчатом двухрядном подшипнике. На конусную часть болта насажен кронштейн, закрепленный шпонкой и гайкой. Левая и правая рулевые поперечные тяги соединены с кронштейном двумя малыми шаровыми пальцами, а вторыми концами соединены с кронштейнами полуоси, укрепленными на правой и левой полуосях. Шарниры позволяют регулировать длину каждой поперечной тяги.

Задние колеса насажены на полуоси на двух конических роликовых подшипниках и могут вместе с полуосями поворачиваться вокруг вертикальных шкворней, закрепленных в задней оси на двух игольчатых и одном упорном коническом подшипниках. Упорные болты, укрепленные в задней оси, ограничивают поворот колес — при наибольших углах поворота колес кронштейн упирается в болт, при этом угол поворота составляет не более 71° при наименьшем внутреннем радиусе поворота 200 мм (по борту автопогрузчика). Система рулевого управления автопогрузчика требует усилие на ободе штурвала не более 7 кг. Задняя подвеска корпуса автопогрузчика осуществлена на двух рессорах. Торможение автопогрузчика производится ножной педалью или ручным рычагом тормоза 3, которыми присоединены к общему рычагу, воздействующему на поршень тормозного цилиндра. С 1957 г. автопогрузчики серии 02 и 04 выпускаются без рычага ручного тормоза, только с одной ножной педалью, которая фиксирует заторможенное положение.

Положение сиденья водителя (рис. 15) может регулироваться в продольном направлении кронштейном.

Электрооборудование. К электрооборудованию автопогрузчиков 02 и 04 относятся:

1) аккумуляторная батарея 24ТЖН-500 с номинальным напряжением 30 в и отводом 12 в для сигнала;

2) электродвигатель передвижения;

3) электродвигатель насоса;

4) электроаппаратура: контроллер, панель с двумя контакторами, пусковое сопротивление, блок-контакт сиденья, блок-контакт тормоза, включатель подъема, включатель наклона, выключатель цепи управления с ключом, кнопка сигнала, один предохранитель на 200 а и два предохранителя на 10 а.

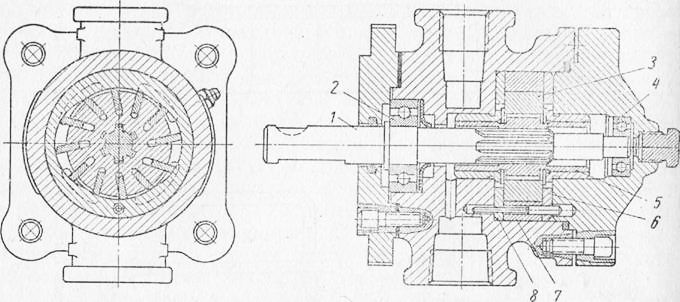

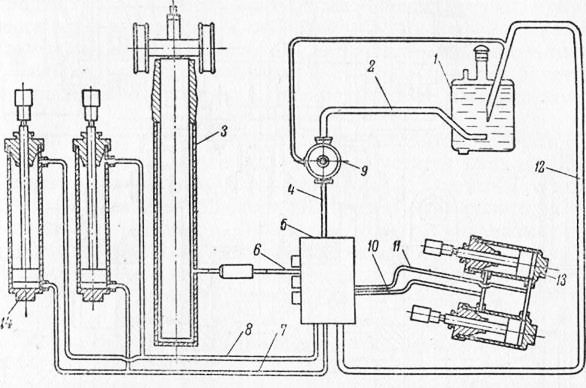

Гидравлическая система. Подъем и опускание груза, наклон подъемника вперед и назад осуществляются с помощью гидравлической системы, которая состоит из бака, насоса, золотникового распределителя и арматуры. Стальной бак (рис. 17) емкостью 25 л наполняется веретенным маслом или специальной смесью. Горловина бака закрывается крышкой, через внутреннюю полость которой бак сообщается с атмосферой. В крышке имеется фильтр для очистки воздуха, поступающего в бак при понижении уровня масла. Из бака масло поступает по гибкому шлангу, црисоединенному к угольнику, в насос, из насоса по шлангу — к золотниковому распределителю, из которого по шлангу — в цилиндр “подъема, а по шлангам — в цилиндры наклона. В бак масло возвращается через золотниковый распределитель по шлангу. Золотниковый распределитель имеет рычаг подъема и рычаг наклона. Гидравлический насос лопастный, нерегулируемый, с рабочим давлением 65 am и производительностью 25 л/мин при 950 об/мин., приводится в действие электродвигателем. В литом чугунном корпусе насоса закреплен стальной кольцевой статор, имеющий внутреннюю поверхность не круглую, а эксцентричную, с двухсторонней эксцентричностью. Ротор, сидящий на валу имеет пазов, в которые свободно вставлены лопаток, вращающиеся между двумя бронзовыми вкладышами. Ширина ротора на 0,01—0,02 мм меньше ширины статора. Во вкладышах имеется по четыре окна, размещенных по окружности через 90° одно от другого. Два окна, расположенных по диагонали, соединяются с каналами всасывания в корпусе насоса, два других — с каналами нагнетания. Лопатки вращающегося ротора под действием центробежной силы и давления масла прижимаются к внутренней поверхности статора. Объем между каждой смежной парой лопаток ротора и статором постоянно меняется благодаря эллиптической форме внутренней поверхности статора: при увеличении этого объема происходит всасывание рабочей жидкости, при уменьшении — нагнетание. За один оборот вала насоса процесс всасывания и нагнетания происходит дважды. Вал опирается на шарикоподшипники. Золотниковый распределитель служит для распределения нагнетаемой насосом рабочей жидкости в полости рабочих цилиндров и отвода ее из цилиндров в бак.

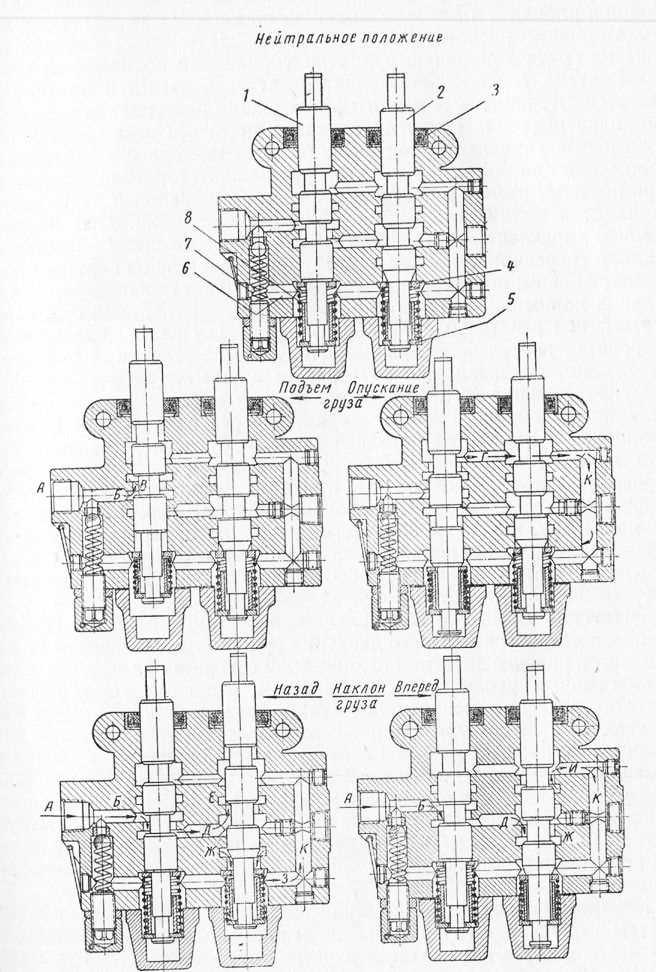

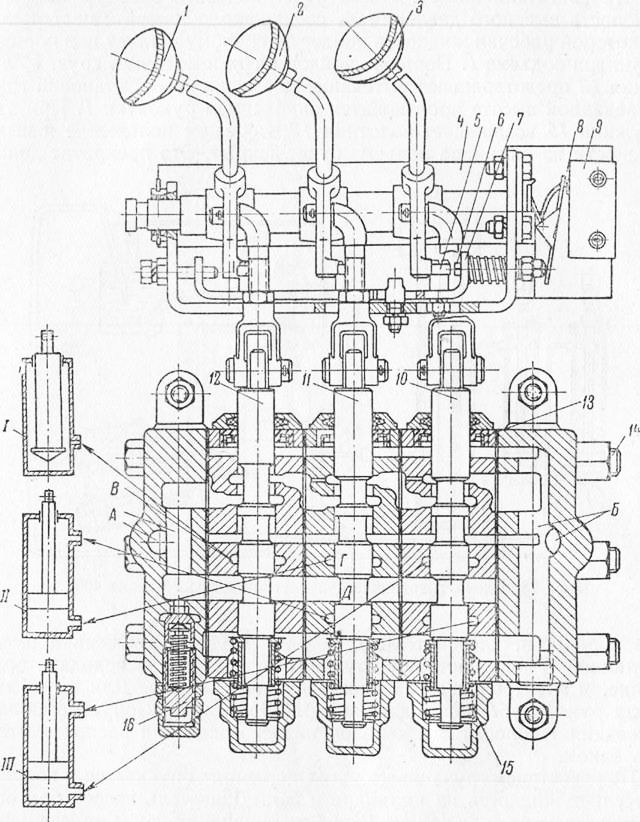

Рис. 18. Гидравлический насос Л18-25.

В литом чугунном корпусе золотникового распределителя (рис. 19) в двух сквозных цилиндрических отверстиях находятся стальные скалки — золотники подъема и наклона. Головки золотников выступают из корпуса и соединены с тягами рычагов управления. Со стороны, противоположной тягам, под золотниками установлены пружины, удерживаемые шайбой и чекой и служащие для возврата золотников в нейтральное положение. Сальники создают уплотнение между скалкой и корпусом, препятствующее протеканию рабочей жидкости. При давлении свыше 65 am открывается перепускной клапан и рабочая жидкость по каналу перельется в бак. Золотниковый распределитель работает следующим образом: при подъеме груза с помощью рукоятки управления поднимается золотник подъема, включается электродвигатель насоса и масло через отверстие А, каналы Б и В и гибкий шланг поступает под поршень цилиндра подъема. Поршень начинает двигаться вверх до тех пор, пока рычаг управления подъемом не будет поставлен в нейтральное положение или поршень не достигнет крайнего верхнего положения. При переводе рычага в нейтральное положение канал В будет закрыт скалкой, и вилки останутся в поднятом состоянии. При переводе рычага управления в положение «спуск» золотник опускается, и канал В соединяется с каналом Г. Пространство под поршнем сообщается с баком, поэтому рабочая жидкость будет свободно перетекать в бак и поршень, а связанный с ним механизм подъема будет опускаться под действием собственного веса. Для наклона подъемного устройства вперед золотник наклона 2 опускается вниз рукояткой управления и включается электродвигатель насоса; рабочая жидкость поступает в канал Ж и по гибкому шлангу в заднюю полость обоих цилиндров наклона. Рабочая жидкость через каналы И и К, сообщающиеся с баком, из передней полости будет перетекать в бак. Для наклона подъемного устройства назад рукоятку управления переводят в положение «назад»; при этом начинает работать насос, золотник будет поднят и рабочая жидкость через отверстие А и каналы Б, Д и Е по гибкому шлангу поступит в переднюю полость обоих цилиндров наклона. Канал Ж при этом будет открыт, а задняя полость цилиндров будет сообщаться с баком, куда и перетечет рабочая жидкость из этих полостей через канал.

Рис. 19. Золотниковый распределитель погрузчиков

Арматура. Арматура гидравлической системы состоит из гибких резиновых шлангов высокого давления (с диаметром отверстия 12 мм) и шлангов низкого давления (с диаметром отверстия 24 мм), стальных штампованных угольников, тройников и стальных труб. Шланги высокого давления должны выдерживать давление жидкости до 75— 85 ата. Онй имеют три слоя: два из маслоупорной резины — снаружи и внутри; средний слой состоит из металлической и хлопчатобумажной оплетки. Шланги низкого давления используются в качестве всасывающих или отводящих жидкость в бак, они не испытывают таких нагрузок, как шланги высокого давления, и поэтому конструкция их более простая — они не имеют металлической оплетки. На концы шлангов надеты металлические наконечники с накидными гайками.

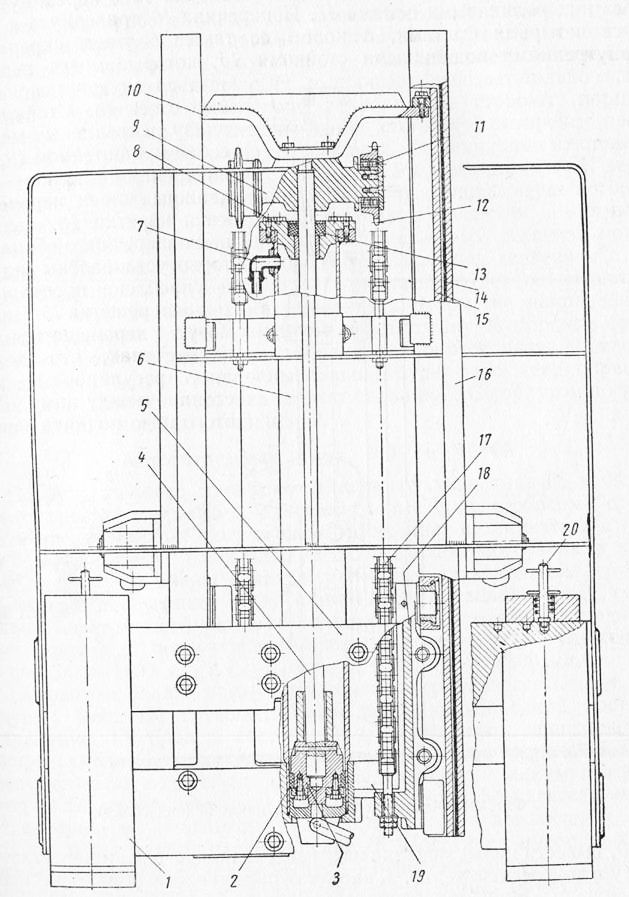

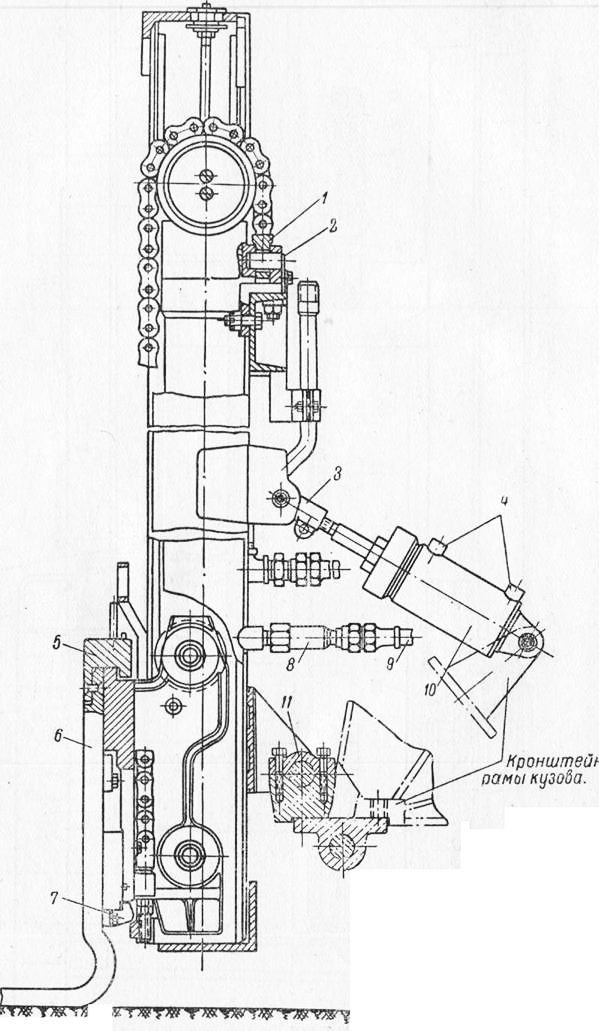

Механизм подъема и наклона. Механизм подъема производит подъем и опускание груза, а механизм наклона позволяет наклонять вертикальную раму с подъемным устройством вперед до 3° и назад до 10d. Наклон механизма вперед облегчает подхватывание груза вилками, наклон назад увеличивает устойчивость автопогрузчика при движении с грузом. Посередине рамы подъемного механизма (рис. 20) укреплен цилиндр, внутри которого ходит, поршень с надетыми на него манжетами.

Рис. 20. Механизм подъема и наклона (вид спереди).

С поршнем скреплен, на верхний конец которого надета траверса 9. На концах траверсы на роликовых подшипниках сидят звездочки с перекинутыми через них роликовыми цепями. Поперечина привернута к траверсе четырьмя болтами, а концы ее также болтами скреплены с внутренними подвижными стойками, которые могут перемещаться внутри неподвижных стоек. Стойки внизу скреплены между собой кронштейном. По внутренним полкам подвижных стоек перемещаются каретки, связанные поперечинами, на которых установлены вилки и укреплена предохранительная решетка. Вилки могут перемещаться на поперечинах, что позволяет регулировать расстояние между ними. Для этого надо поднять защелку, вывести палец защелки из отверстия поперечины и переставить вилку в другое положение. К кареткам прикреплены роликовые цепи, закрепленные другими концами на неподвижных стойках. Верхняя часть цилиндра закрыта фланцем, имеющим сальник. При подаче рабочей жидкости под поршень он начинает подниматься, вместе с ним поднимется шток с траверсой и кареткой, несущей грузовые вилки.

Рис. 21. Механизм подъема и наклона (вид сбоку).

Рабочая жидкость, перетекшая под манжеты поверх поршня, при подъеме поршня будет перетекать по трубке в бак. Таким образом, утечки жидкости из гидравлической системы не будет. Механизм наклона работает также от поршня, перемещающегося под давлением рабочей жидкости. В отличие от механизма подъема, где подъем производится давлением рабочей жидкости на нижнюю поверхность поршня, а опускание — под действием собственного веса подъемной части и груза (т. е. поршень работает только одной нижней стороной), в механизме наклона обе стороны поршня являются рабочими. К неподвижным стойкам приварены кронштейны (рис. 21), шарнирно соединенные с цилиндрами наклона. Внутри цилиндра перемещается поршень с манжетами. К верхнему фланцу цилиндра наклона привернута крышка, через которую проходит шток. В кронштейне расточены отверстия, в них вставлены бронзовые втулки, на которых подъемный механизм может качаться. При поступлении рабочей жидкости под давлением в полость цилиндра через трубку поршень будет перемещаться вперед и вертикальная рама наклонится в том же направлении. При поступлении рабочей жидкости через трубку поршень будет двигаться назад и вертикальная рама наклонится назад, а масло, находящееся с другой стороны поршня, будет вытеснено поршнем в бак. Для уплотнения штока служит сальник. С корпусом погрузчика цилиндр соединен пальцем.

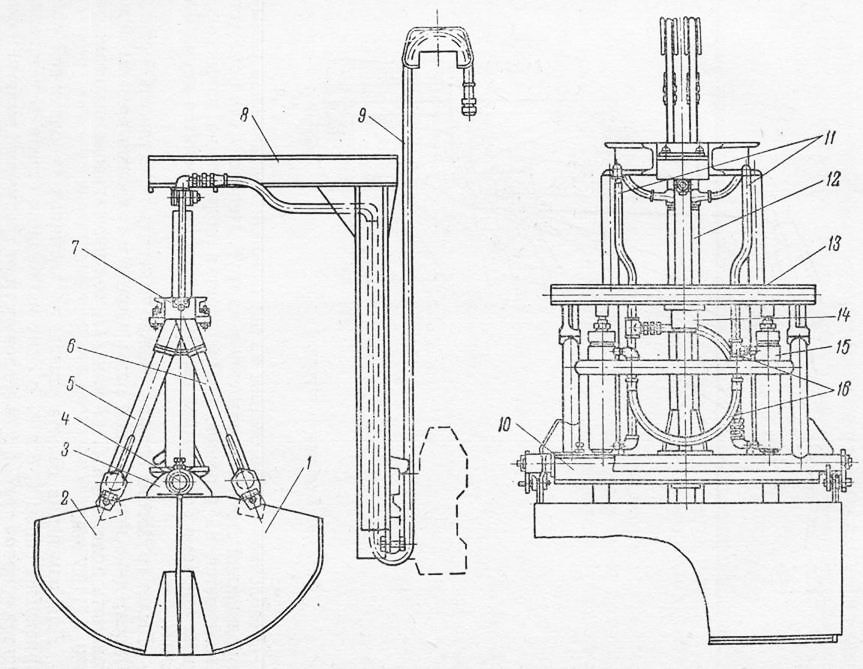

Автопогрузчики типа 4004 и 4004А

Погрузчики этого типа похожи на погрузчики типа 02 и 04, но имеют грузоподъемность 0,75 т и некоторые приспособления, отсутствующ,ие на первых погрузчиках, а именно: сталкиватель груза, безблочную стрелу, позволяющую использовать погрузчик в качестве подвижного крана, и захват (грейфер) для сыпучих грузов.

Модели погрузчиков 4004 и 4004А различаются между собой только конструкцией рамы грузоподъемника и цилиндра подъема. Грузоподъемник- погрузчика 4004 может поднять груз, уложенный на вилки, до 1600 мм, а у погрузчика 4004А — до 2800 мм.

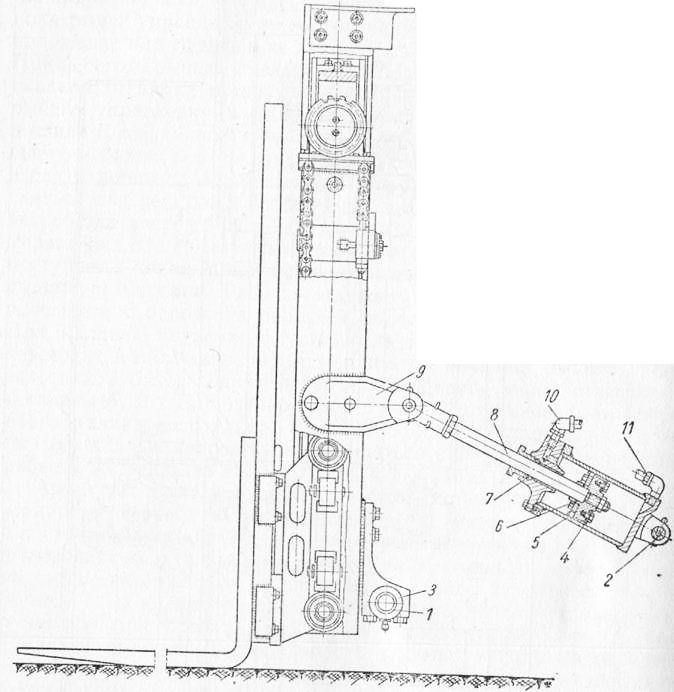

Основными узлами погрузчика являются: рама шасси (рис. 22); ведущий мост; грузоподъемный механизм; задний мост; гидравлический привод, состоящий из гидронасоса, золотникового распределителя, двух цилиндров наклона, цилиндра подъема, масляного бака и арматуры; рулевое управление; аккумуляторная батарея; электродвигатель движения; электродвигатель насоса; аппаратура управления, включающая в себя контактор, контроллер и пусковое сопротивление. Погрузчик имеет звуковой сигнал и фару. Ведущие колеса — передние, задние — рулевые. Ведущий мост крепится к передней части рамы. Грузоподъемный механизм с телескопической рамой и кареткой для крепления рабочих приспособлений шарнирно укреплен на раме между передними колесами. Рама грузоподъемника может отклоняться вперед и назад с помощью двух гидравлических цилиндров . Каретка грузоподъемника подвешена на двух пластинчатых цепях, переброшенных через гладкие ролики, установленные на головке штока цилиндра подъема. На каретку грузоподъемника могут устанавливаться сменные рабочие приспособления: вилки, сталкиватель груза, стрела и грейфер. Продольная устойчивость погрузчика обеспечивается противовесом. Погрузчик имеет колодочные тормоза, воздействующие на ведущие колеса, с двумя независимыми приводами— гидравлическим, действующим от ножной педали и механическим, действующим от рычага. При торможении автоматически разрывается цепь управления электродвигателем и он отключается от батареи. Расположение механизмов управления погрузчиков видно на рис. 23, а их технические данные приводятся ниже.

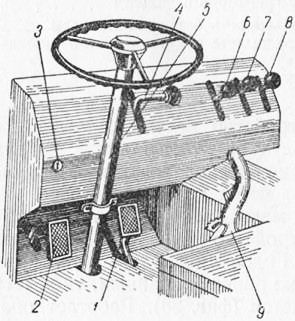

Рис. 23. Механизм управления автопогрузчиком типа 4004 и 4004А:

1 — педаль управления контроллером; 2 — педаль гидравлического тормоза; 3 — замок блокировки; 4 — рычаг реверса; 5 — рулевая колонка; 6 — рычаг цилиндров подъема; 7 — рычаг цилиндров наклона; 8—рычаг цилиндров рабочих приспособлений; 9 — рычаг ручного тормоза..

Устройство ведущего моста погрузчика типа 4004 аналогично устройству ведущего моста погрузчика типа 02 и 04, а потому подробно останавливаться на его описании мы не будем. Устройство заднего моста показано на рис. 24 и 25. Грузоподъемный механизм также мало отличается от конструкции на погрузчиках 02 и 04.

Устройство грузоподъемного механизма представлено на рис. 26 и 27.

Гидравлический насос, применяемый на погрузчиках 4004, как и на ранее описанных, типа Л1Ф-25. Гидравлическая же система отличается (рис. 28). Работает она следующим образом. Из бака рабочая жидкость по гибкому шлангу засасывается насосом и по шлангу поступает к золотниковому распределителю. Из распределителя она поступает по шлангу 6 в цилиндр подъема, по шлангам — в цилиндры наклона и по шлангам — в силовые цилиндры рабочих приспособлений (сталкиватель, грейфер). Из силовых цилиндров рабочая жидкость возвращается в бак через золотниковый распределитель и гибкий шланг. Золотниковый распределитель, изображенный на рис. 29, состоит из пяти отдельных чугунных корпусов, скрепленных болтами. Иногда он имеет цельнолитой корпус. В вертикальных каналах трех средних корпусов установлены три золотника: золотник подъема груза, золотник наклона рамы и золотник рабочих приспособлений. Верхние концы золотников соединены регулируемыми тягами с рычагами управления. На нижнем конце каждого золотника установлена пружина, постоянно удерживающая золотник в среднем положении, при котором закрыты все каналы, идущие к рабочим цилиндрам. От гидравлического насоса рабочая жидкость подводится по гибкому шлангу к полости высокого давления А корпуса распределителя. Полость низкого давления Б распределителя соединена с баком. Когда давление жидкости превышает 65 кГ/см2, пружина перепускного клапана 16 открывает клапан и рабочая жидкость перетекает в бак. Рукоятка управления золотниками укреплена на кронштейне, установленном на передней панели управления.

Для подъема груза водитель поворачивает рукоятку от себя, перемещая золотник вверх. Конец рычага рукоятки при этом отжимает ролик и перемещает планку со стержнем вправо, который нажимает на кнопку микропереключателя, включающего электродвигатель насоса. Насос будет подавать рабочую жидкость в полость высокого давления А, соединенную теперь с полостью В, из которой рабочая жидкость пойдет по гибкому шлангу под поршень цилиндра подъема. Поршень пойдет вверх и поднимет груз. Уплотнения предотвращают вытекание масла наружу. Остановка груза на заданной высоте производится опусканием рукоятки. При этом пружина возвращает золотник в среднее положение и выход жидкости из цилиндра подъема будет закрыт. Это прекратит движение поршня и, следовательно, подъем груза. Стержень вместе с планкой под действием пружины возвратится в исходное положение, и электродвигатель насоса будет отключен. Для опускания груза рукоятку переводят на себя. Золотник опускается вниз и соединяет полость В с каналом низкого давления распределителя и с баком.

Рис. 24. Задний мост (разрез):

1 — бандаж с шиной; 2 — ступица колеса; 3 — поворотная цапфа; 4 — поворотный рычаг; 5 — палец; 6 — поперечная тяга; 7 — шкворень; 8 — клиновый болт; 9 — балка; 10 — хомут; 11 — рессора; 12 — валик.

Рис. 25. Задний мост (вид сверху):

1 – упорный винт; 2 – рессора; 3 – поворотный рычаг; 4 – маятниковый рычаг; 5 -рулевая тяга.

Рис. 27. Грузоподъемный механизм автопогруз-чика$4004 (вид сбоку):

1 —уравнительное коромысло; 2 — ось; 3 — наконечник; 4 — штуцер; 5 и 7 — захваты; 6 — вилка; 8 — дроссель; 9 — гибкий’ шланг; 10 — цилиндр наклона; 11 — ось.

Рис. 28. Схема гидравлической системы автопогрузчика 4004.

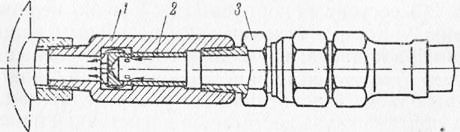

Под действием груза и веса рамы подъемник опускается и поршень вытесняет жидкость из цилиндра в бак. Двигатель насоса при опускании груза не включается. Скорость опускания груза определяется дроссельным клапаном, установленным в трубопроводе цилиндра подъема и величиной перемещения золотника вниз. Дроссельный клапан (рис. 30) состоит из корпуса и свободно перемещающегося в нем клапана. Корпус коническим резьбовым концом ввинчен в стенку цилиндра подъема; в резьбовое гнездо второго конца корпуса ввинчен штуцер, к которому присоединен гибкий шланг, соединяющий цилиндр подъема с золотниковым распределителем. Необходимая скорость подъема груза достигается нагнетанием в цилиндр подъема рабочей жидкости. При этом клапан отжимается ко дну корпуса, и жидкость перетекает через семь его отверстий (одно центральное и шесть боковых). Во время опускания груза поток жидкости изменяет свое направление на обратное, клапан прижимается к штуцеру, шесть боковых отверстий закрываются, и жидкость медленно перетекает из цилиндра подъема в бак только через одно центральное отверстие; груз опускается плавно, без удара, что особенно важно при укладке грузов в штабеля.

Рис. 29. Золотниковый распределитель автопогрузчика типа 4004.

Рис. 30. Дроссельный клапан.

Наклон рамы грузоподъемника (рис. 29) вперед осуществляется поворотом рукоятки от себя, при этом золотник поднимается вверх и соединяет полость высокого давления А с полостью Г, а полость Д с полостью низкого давления Б. Как уже упоминалось, электродвигатель насоса включается автоматически. Жидкость из насоса через полости Л и Г поступает в каждый цилиндр наклона и, перемещая поршень со штоком, наклоняет раму подъемника вперед. Жидкость с противоположной стороны поршня будет вытесняться поршнем в полость Д распределителя и через полость Б в бак.

Наклон рамы подъемника назад производится поворотом рукоятки на себя, при этом золотник опустится вниз и полость Д соединится с полостью высокого давления А, полость Г с полостью низкого давления Б, поршень наклона пойдет в обратную сторону и рама наклонится назад. Во время работы механизма наклона электродвигатель насоса включается как при перемещении золотника вверх, так и при его перемещении вниз. Управление цилиндрами рабочих приспособлений (сталкивателя и грейфера) осуществляется рукояткой и золотником. Схема движения рабочей жидкости от насоса в цилиндры III аналогична схеме движения жидкости в механизме наклона рамы.

Сталкивание груза и раскрытие челюстей грейфера производится также с помощью рукоятки, которую поворачивают от себя.

Возврат рамы сталкивателя в исходное положение и закрытие челюстей грейфера производится поворотом рукоятки на себя.

Рабочие приспособления погрузчика предназначены для механизации процессов погрузки и разгрузки.

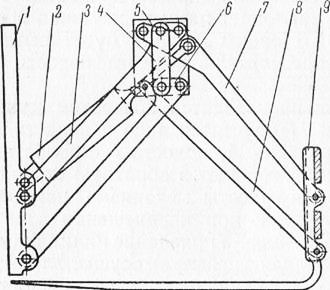

Каждый погрузчик снабжается вилками для захвата грузов. Кроме того, по особому заказу погрузчик может быть оснащен сменным оборудованием: сталкивателем груза, грейфером, безблочной стрелой и поддоном. Рабочие приспособления крепятся на каретке подъемника с помощью захватов или болтов и замена одного приспособления другим требует не более 15 мин. При помощи вилок погрузчика производятся погрузочно-разгрузочные работы и транспортируются грузы. Вилки устанавливаются на поперечную балку каретки и фиксируются пружинным стопором. Сталкиватель служит для освобождения вилок о.т груза при укладке в штабель без поддона или подкладок, а также для подтаскивания груза на вилки — если груз скрепить с рамой сталкивателя, то она при возврате подтащит груз на вилки. Схема сталкивателя приведена на рис. 31. Сталкиватель прикрепляется к балкам каретки подъемника двумя кронштейнами 9 на болтах. Передвижная рама шарнирно связана с кронштейнами через обойму восьмью тягами 3, 6, 7 и 8 (по четыре с каждой стороны).

Гидравлические цилиндры еталкивателя шарнирно прйкрепЛёНЫ со стороны дна к проушинам передвижной рамы, а со стороны штока — к пружинам штанги, соединяющей верхние задние тяги еталкивателя.

Положение передвижной рамы определяется положением поршней двух гидравлических цилиндров. При нагнетании рабочей жидкости в цилиндры со стороны дна поршень будет перемещаться к крышке, выдвигая шток из цилиндра и перемещая вперед раму еталкивателя. При нагнетании рабочей жидкости в цилиндры со стороны штоков сталкиватель будет складываться и перемещаться назад.

Для предотвращения перемещения передвижной рамы еталкивателя в вертикальном направлении при упоре в груз передние тяги связаны между собой уравнителем. Ход рамы еталкивателя из одного крайнего положения в другое составляет 900 мм.

Захват для сыпучих грузов (грейфер) (рис. 32) предназначен для разгрузки грузов из крытых железнодорожных вагонов и для работы на площадках, имеющих ровное твердое покрытие.

Стрела захвата крепится к поперечным балкам каретки подъемника после снятия вилок и еталкивателя. На конце верхней поперечины стрелы шарнирно укреплена направляющая труба, к нижнему концу которой крепится неподвижная рамка. На верхней обработанной части трубы насажена направляющая втулка, прикрепленная к подвижной рамке. Между подвижной и неподвижной рамками смонтированы два гидравлических цилиндра, которые раздвигают или сближают рамки при нагнетании рабочей жидкости в одну из полостей цилиндров. К нижней неподвижной рамке на кронштейнах и осях подвешены челюсти. К проушинам- боковых челюстей присоединены на шарнирах тяги, верхние концы которых осями шарнирно крепятся к подвижной рамке. Рабочая жидкость в цилиндры подается по двум гибким шлангам и трубам. Одноименные полости гидравлических цилиндров соединены гибкими шлангами 16 для обеспечения одновременного действия обоих штоков на подвижную рамку. При нагнетании рабочей жидкости в цилиндры со стороны дна поршни со штоком будут перемещаться вверх, поднимая рамку с направляющей втулкой; Тяги , поднимаясь вместе с рамкой, раскроют челюсти грейфера. Для наполнения раскрытый грейфер опускают на груз, при закрытии челюстей грейфер захватывает сыпучий груз и наполняется.

Закрытие челюстей осуществляется подачей рабочей жидкости в верхние полости цилиндра. При этом поршни со штоками переместятся вниз, приближая верхнюю рамку к нижним тягам и нажимая на проушины челюстей. Челюсти сомкнутся, удерживая захваченный груз.

Рис. 31. Схема еталкивателя.

Рис. 32. Захват для сыпучих грузов (грейфер).

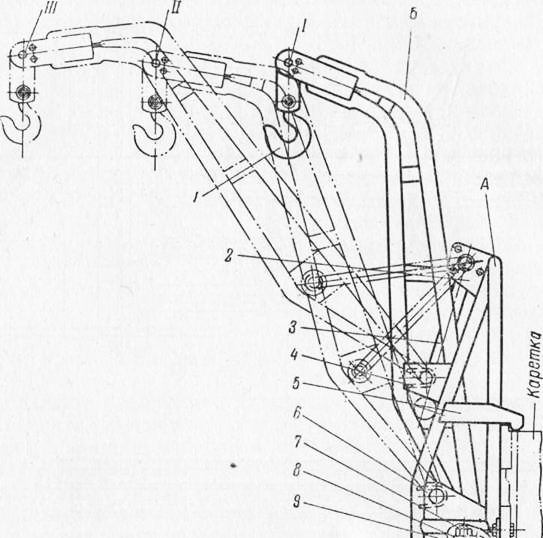

Безблочная стрела (рис. 33) предназначается для работы со штучными грузами, подвешенными на грузовом крюке стрелы. С помощью стрелы можно подавать грузы внутрь крытых железнодорожных вагонов, в кузовы автомобилей, а также выполнять монтажные работы.

Рис. 33. Безблочная стрела.

Безблочная стрела состоит из двух частей: неподвижной рамы А и подвижной стрелы Б, сваренных из труб. Неподвижная рама устанавливается на верхнюю балку каретки подъемника двумя опорными крюками; к нижней балке каретки она крепится двумя болтами.

Вылет грузового крюка можно изменять перестановкой стрелы относительно неподвижной рамы. Стрела с грузовым крюком может занимать положения /, II или III, соответствующие вылетам: 525, 860 и 1195 мм.

Для изменения вылета стрелы на косынках неподвижной рамы приварены скобы. В одну из косынок стрела Б устанавливается опорной трубой (в зависимости от требуемого вылета) и фиксируется растяжкой, шарнирно связанной с кронштейнами неподвижной рамы. Другим концом опорная труба связана с кронштейнами, установленными между передними и задними стойками подвижной стрелы. Опорная труба в скобах запирается шкворнем.

Увеличение указанных нагрузок воспрещается, так как это не обеспечивает безопасности работы и может привести к опрокидыванию погрузчика.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Аккумуляторные автопогрузчики"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы