Строй-Техника.ру

Строительные машины и оборудование, справочник

Рассматриваемые автопогрузчики выполнены по обычной конструктивной схеме.

Шасси представляет собой объемную сварную раму из стальных листов и прокатных элементов. К передним балкам рамы приварены опорные кронштейны грузоподъемника, сзади на болтах установлен бампер, служащий также противовесом. Ходовая часть содержит передний мост с четырьмя установленными попарно ведущими колесами и задний мост с двумя управляемыми колесами. Грузоподъемник двухрамный. Двигатель расположен позади.

Кабина водителя — сварная, одноместная, установлена на резиновых амортизаторах и прикреплена к раме болтами в четырех точках. Ветровые стекла и заднее окно снабжены электрическими стеклоочистителями. В металлическом полу предусмотрены люки для обслуживания трансмиссии. Сиденье водителя амортизированное. Его можно перемещать в наиболее удобное положение. На автопогрузчиках 4014М сиденье — производства ГДР. Для обогрева кабина оборудована отопи-телем. На автопогрузчиках 4014М водяным, а 4014 — бензиновым типа 015В, работающим на том же горючем, что и двигатель. Кабина имеет вентилятор и зеркало заднего вида.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Колонка рулевого управления и сиденье водителя на автопогрузчике 4014М для улучшения обзора расположены ближе к его продольной оси по сравнению с моделью 4014. Гидрораспределитель установлен в передней части кабины, а на автопогрузчиках 4014 — справа от места водителя. Для улучшения доступа к двигателю при его обслуживании капот выполнен двустворчатым в отличие от цельного на автопогрузчиках 4014.

Двигатель прикреплен к раме в четырех точках через резиновые подушки. Редукционный клапан расположен в крышке насоса и предохраняет систему смазки от перегрузки при запуске холодного двигателя. Перепускной клапан установлен в крыше фильтра грубой очистки и выключает фильтр при загрязнении фильтрующего элемента (в этом случае в систему поступает нефильтрованное масло). Предохранительный клапан включен в трубопровод масляного радиатора и прекращает циркуляцию масла в системе при давлении менее 98 кПа. Вентиляция картера двигателя принудительная вследствие разрежения, создаваемого в воздухоочистителе и картере. Степень сжатия горючей смеси двигателя ГАЗ-52-04 на автопогрузчиках 4014М — 7,2 на автопогрузчиках 4014 — 6,7, применяемое топливо соответственно бензин А-76 и А-72.

В трансмиссии ходовой части использованы готовые автомобильные агрегаты и специально разработанный механизм обратного хода. Он собран в отдельном картере. Ведущий вал МОХ вращается постоянно при работающем двигателе, ведомый вал при движении автопогрузчика вперед приводится во вращение непосредственно от ведущего вала, а при обратном ходе через промежуточную шестерню, установленную на роликовом подшипнике на неподвижной оси. Рукоятка включения переднего или заднего хода должна всегда находиться в одном из крайних положений. Стояночный тормоз, приводимый в действие вручную, является центральным и расположен между коробкой передач и МОХ.

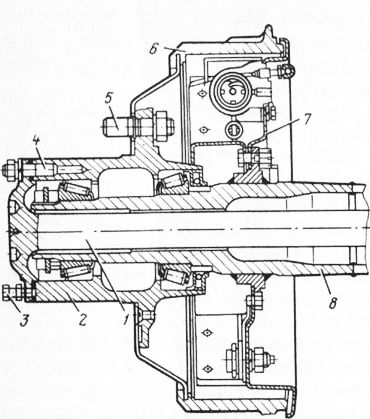

Рис. 2.2. Крепление ступицы ведущего колеса на полуоси:

1 — полуось; 2 — ступица; 3 — болт-съемник; 4, 5 — шпильки крепления полуоси и колеса; 6 — тормозной барабан; 7 — опорный диск тормоза; 8 — кожух полуоси

Ведущий мост имеет главную передачу, содержащую пару конических шестерен со спиральными зубьями и пару цилиндрических косо-зубчатых шестерен, дифференциал и полуоси. Коробка дифференциа-ла-разъемная из двух частей. С ней жестко соединена ведомая цилиндрическая шестерня главной передачи. В коробке дифференциала смонтированы две конические шестерни полуосей и крестовина с четырьмя сателлитами. Коробка вращается на двух конических роликовых подшипниках. Ведущая цилиндрическая шестерня главной передачи выполнена заодно со своим валом. Крепление ведущих колес и ступиц к полуосям показано на рис. 2.2.

На автопогрузчике 4014М установлен гидростатический (гидрообъемный) рулевой механизм XV-145-0/1 производства НРБ с рулевой колонкой автомобиля ЗИЛ-130 и гидронасосом НШ 32У-2. Применение этого механизма позволяет снизить усилие, прилагаемое водителем к рулевому колесу при повороте машины, до 27,5 Н. Основным режимом работы рассматриваемого механизма является режим сер-воусиления, когда он действует как следящая система. Если управляемые колеса автопогрузчика встречают во время их поворота препятствие, то в гидросистеме механизма давление возрастает, рабочая жидкость переливается через шарик сдвоенного предохранительного клапана на слив и нормальное давление автоматически восстанавливается. В случае выхода из строя гидронасоса механизм при вращении рулевого колеса водителем работает без сервоусиления.

В процессе работы гидростатического механизма расход рабочей жидкости постоянно 12 л/мин и устанавливается специальным прибором порционером-делителем потока. Предохранительный клапан пор-ционера отрегулирован на давление 9,81 МПа. В гидросистеме рулевого управления установлены фильтры тонкой очистки (модель Ф1-20/25К, тонкость фильтрации 0,025 мм) и грубой. Рабочая жидкость от гидростатического механизма подается к исполнительному двустороннего действия поршневому гидроцилиндру рулевою управления. Необходимо, чтобы управляемые колеса автопогрузчика возможно меньшее время находились в максимально повернутом положении, так как при этом поршень цилиндра занимает крайнее положение и рабочая жидкость быстро нагревается. Для удаления воздуха из гидросистемы рулевое колесо несколько раз медленно поворачивают от одного конечного положения до другого. Проникший воздух при этом вытесняется в маслобак и далее в окружающую среду. Наличие воздуха в гидросистеме определяют по неравномерному шуму в гидроагрегатах и если при вращении рулевого колеса не действует исполнительный гидроцилиндр или его поршень перемещается ненормально медленно, или если в маслобаке заметны пузырьки.

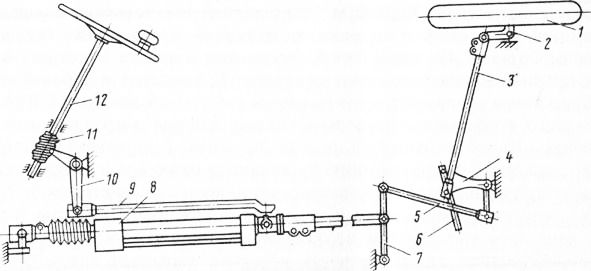

Рулевое управление (рис. 2.3) автопогрузчика 4014 содержит гидроусилитель Львовского производственного объединения “Автопогрузчик”. Глобоидальный червяк рулевого механизма ЗИЛ-120 напрессован на нижний конец рулевого вала. Сопряженный с червяком трех-гребневой ролик закреплен в вилке вала сошки. Вращение червяка вызывает поворот ролика и вала сошки, перемещение тяги сошки и срабатывание гидроусилителя. Последний концом штока поршня через шаровой шарнир соединен с консоЛью, закрепленной на шасси. Гидроусилитель объединяет исполнительный цилиндр и управляющее устройство золотникового типа. При нагнетании масла слева или справа от поршня упомянутый цилиндр перемещается относительно него. С противоположной поршневому штоку стороны в корпусе золотника встроена гильза со сквозными продольными прорезями, сообщающимися между собой кольцевыми проточками в корпусе. Внутри гильзы помещен золотник. Он может передвигаться вдоль гильзы в обе стороны на 2,5 мм от среднего нейтрального положения, в котором устанавливается пружиной. Золотник связан штоком, пружиной и двумя сухарями с шаровым пальцем тяги рулевой сошки 10. Пока к рулевому колесу водителем не приложено усилие, золотник находится в нейтральном положении, а давление с обеих сторон поршня исполнительного цилиндра и золотника уравновешено. Когда водитель поворачивает рулевое колесо, тяга сошки перемещает золотник. При этом одна полость исполнительного цилиндра соединяется с линией высокого давления, а другая со сливом. Соответственно с одной стороны поршня давление возрастает, а с противоположной — понижается, в результате чего корпус исполнительного цилиндра гидроусилителя 8 начинает перемещаться до тех пор, пока золотник вновь не придет в нейтральное положение при прекращении вращения рулевого колеса водителем. При перемещении корпуса исполнительного цилиндра на такую же величину перемещается тяга, связывающая гидроусилитель с промежуточным рычагом рулевого управления.

Рис. 2.3. Схема рулевого управления:

1 — заднее колесо; 2 — кулак крепления заднего колеса; 3, 6 — тяги рулевой трапеции; 4 — рычаг рулевой трапеции; 5 — продольная тяга; 7 —промежуточный рычаг; 8 — гидроусилитель; 9 — тяга сошки; 10 — сошка; 11 — червяк; 12 — рулевая колонка

В случае повреждения гидроусилителя или буксирования другой машиной автопогрузчика 4014 с неработающим двигателем возможно управление вручную без гидроусилителя. При этом обе полости исполнительного цилиндра сообщаются между собой через аварийный шариковый клапан. Предохранительный клапан гидроусилителя исключает перегрузки при повышении давления.

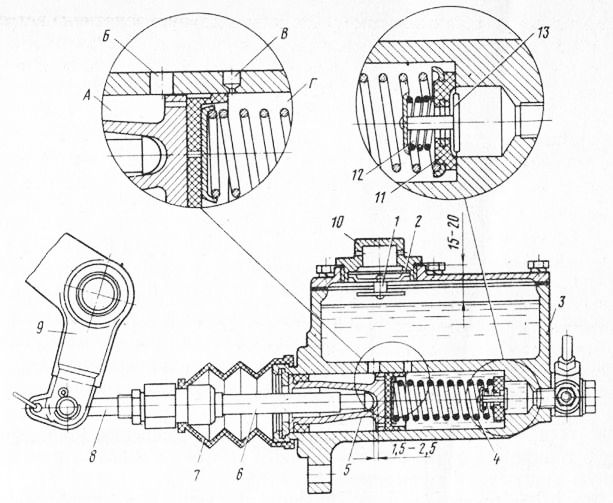

Рабочие ножные тормоза барабанного типа встроены в передние ведущие колеса. Привод — гидравлический. Предусмотрено устройство автоматической стабилизации зазора между колодками и барабанами. К исполнительным колесным гидроцилиндрам тормозная жидкость поступает из главного тормозного цилиндра при нажатии водителем на педаль (рис. 2.4): толкатель перемещает поршень вправо, манжета закрывает компенсационное отверстие В, давление в рабочей полости Г цилиндра возрастает, и открывается выпускной клапан. В результате этого срабатывают колесные гидроцилиндры и производится торможение. После’ отпускания педали пружина перемещает поршень влево, давление в рабочей полости главного цилиндра понижается, тормозные колодки и поршни колесных цилиндров под действием оттягивающих пружин возвращаются в исходное положение. При этом тормозная жидкость вытесняется из колесных цилиндров в главный через впускной клапан. Надежность действия тормозов автопогрузчика 4014М повышена в связи с увеличением в 1,5 раза передаточного отношения привода и улучшения системы автоматического регулирования зазоров между барабаном и колодками.

Рис. 2.4. Главный цилиндр гидравлического привода ножного тормоза:

1 — отражатель; 2 — фильтрующая сетка; 3 — корпус цилиндра; 4 — возвратная пружина; 5 — поршень; б — толкатель; 7 — резиновый колпак; 8 — тяга; 9 — педаль; 10 — крышка заливной горловины; 11 — впускной клапан; 12 — пружина выпускного клапана; 13 — выпускной клапан; А, Г — нерабочая и рабочая плоскости цилиндра; Б, В — перепускное и компенсационные отверстия

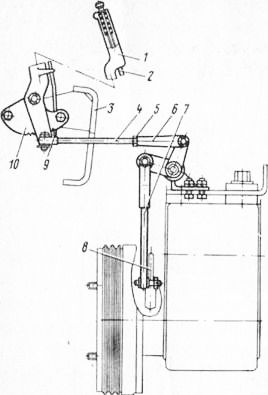

В качестве стояночного (ручного) тормоза на автопогрузчиках обеих моделей используется центральный тормоз, действующий на трансмиссию. Барабан тормоза прикреплен винтами к фланцу на шлицевом конце ведомого вала механизма обратного хода. Тормозные колодки расположены внутри барабана. Природ тормоза заимствован от автомобиля ЗИЛ-130 (рис. 2.5). Стояночный тормоз регулируют уменьшением зазоров между колодками и барабаном, возросших их-за износа накладок (обнаруживается по увеличению свободного хода рычага), в следующей последовательности. Рычаг МОХ устанавливают в нейтральное положение. Тяга отсоединяется от рычага, после чего он переводится в крайнее переднее положение. Длина тяги изменяется навертыванием на нее вилки так, чтобы погрузчик затормаживался полностью при перестановке собачки с помощью тяги на 4 — 6 зубьев сектора, закрепленного на раме машины. В случае перевода рьиага в крайнее переднее положение тормозной барабан должен свободно вращаться, не касаясь колодок. Если торможение не достигается при минимальной длине тяги, необходимо переставить палец крепления конца тяги в следующее отверстие регулировочного рычага и заново установить нужную длину тяги с фиксацией ее гайкой.

Рис. 2.5. Привод ручного тормоза

Обе рамы грузоподъемника сварные. Цилиндр подъема-опускания установлен на нижней связи наружной рамы. К ее стойкам снаружи приварены цапфы для шарнирного крепления грузоподъемника к шасси и два кронштейна, соединенные пальцами со штоками цилиндров наклона. Вверху стоек установлены два катка, направляющих движение внутренней рамы. К ее верхней поперечной балке приварены два уголка, по которым перемещаются катки траверсы, закрепленной на верху плунжера цилиндра подъема-опускания. При подъеме траверсы в пределах направляющих уголков внутренняя рама остается неподвижной и осуществляется свободный подъем каретки без изменения высоты грузоподъемника. В дальнейшем плунжер вступает во взаимодействие с верхней балкой внутренней рамы, и она начинает также подниматься. На автопогрузчике 4014М конструкция внутренней рамы обеспечивает замену изношенных направляющих катков новыми без разборки грузоподъемника.

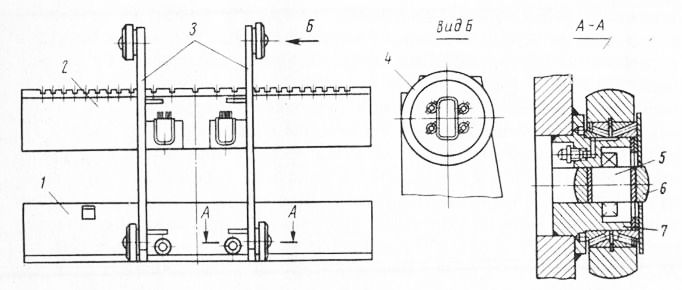

Рис. 2.6. Каретка

Каретка (рис. 2.6) подвешена на двух пластинчатых цепях, огибающих блоки на траверсе плунжера цилиндра подъема-опускания и закрепленных концами на приваренном к цилиндру кронштейне и на каретке. Цепи имеют винтовое натяжное устройство. Каретка состоит из нижней и верхней плит, соединенных стойками 3. На них установлены четыре катка 4, катящихся по полкам стоек внутренней рамы грузоподъемника, и четыре ролика, движущихся по стенкам этих стоек и служащих для передачи на них поперечных усилий. Оси роликов вмонтированы в оси катков каретки.

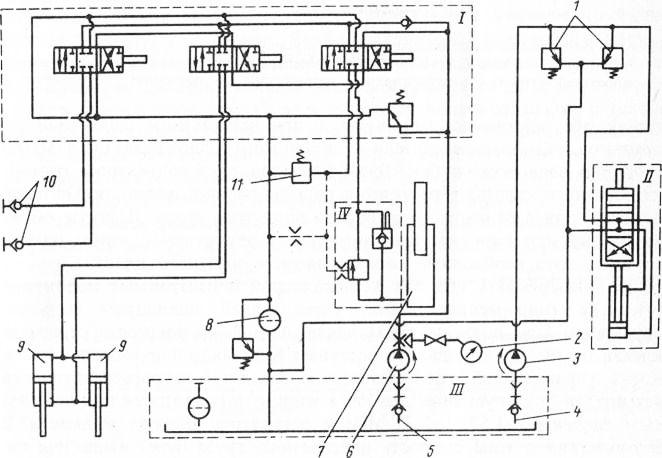

Для гидравлических систем грузоподъемника и усилителя рулевого управления масляный бак общий (рис. 2.7). Во время работы двигателя оба гидронасоса действуют, и при нейтральном положении золотников гидрораспределителя и стабильном положении руля масло свободно перетекает в бак. Блок клапанов грузоподъемника состоит из обратного клапана и регулятора расхода рабочей жидкости. Он предназначен для надежного удерживания поднятого груза. В случае обрыва шланга или если отказал двигатель автопогрузчика, чтобы плавно опустить груз, необходимо сорвать пломбу обратного клапана и осторожно вывертывать его при установленной в нейтральное положение рукоятке гидрораспределителя, управляющей цилиндром подъема-опускания. При подъеме груза давление рабочей жидкости отжимает клапан от гнезда, и жидкость поступает в цилиндр подъема-опускания. Когда управляющий этим цилиндром золотник гидрораспределителя установлен “на опускание”, рабочая жидкость подводится под командным давлением 1,57 — 1,77 МПа к регулятору расхода жидкости. В соответствии с этим скорость опускаемого груза будет выше или ниже.

Рис. 2.7. Схема гидравлической системы:

I — трехзолотниковый гидрораспределитель; II — гидроусилитель рулевого управления; III — масляный бак; IV — блок клапанов грузоподъемника; 1 — клапаны гидроусилителя; 2 — манометр; 3 — насос системы гидроусилителя; 4, 5 — запорные устройства” 6 — насос системы грузоподъемника; 7 — цилиндр подъема-опускания; 8 — фильтр в линии слива; 9 — цилиндры наклона; 10 — поворотные муфты для присоединения шлангов сменных рабочих органов; 11 — напорный золотник

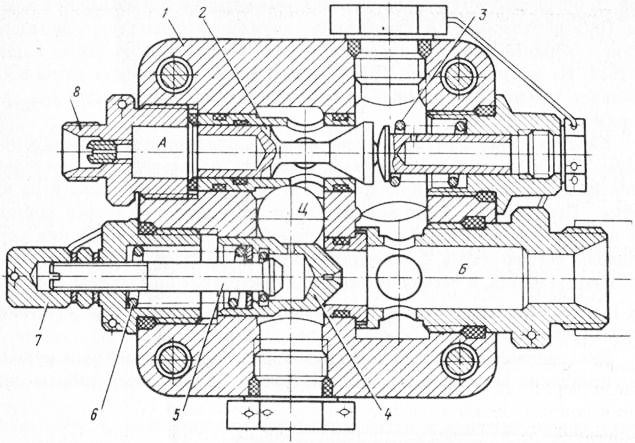

Рис. 2.8. Блок клапанов цилиндра подъема-опускания:

1 — корпус; 2 — клапан регулировки расхода при опускании груза; 3 — пружина; 4 — обратный клапан; 5 — оттягивающее устройство; 6 — пружина; 7 — колпачок

Масляный бак имеет два фильтра: в заливной горловине и в линии слива от гидрораспределителя. В корпусе этого фильтра под входным отверстием установлен перепускной клапан, через который масло может поступать в бак без фильтрации в случае засорения фильтрующих элементов. Клапан отрегулирован на давление 392 — 441 кПа. Нормально масло проходит через фильтрующие элементы в масляный бак.

Привод обоих гидронасосов — общий, состоит из карданной передачи от коленчатого вала двигателя и понижающего одноступенчатого редуктора с цилиндрическими косозубчатыми шестеренками, работающими в масляной ванне. Передаточное число 1,65.

Гидрораспределитель — трехзолотниковый с предохранительным и обратным клапанами. Золотники из рабочего положения в нейтральное возвращаются пружинами. Если все золотники находятся в нейтральном положении, рабочая жидкость из напорной секции поступает в сливные каналы золотниковых секций и далее через полость сливной крышки—в масляный бак. Обратный клапан исключает противоток рабочей жидкости из гидроцилиндров через напорную секцию и переливные каналы во время включения и выключения золотников.

Командное давление на открытие регулятора расхода рабочей жидкости для опускания груза (или захватного органа) подается дросселем. Масло подводится к блоку клапанов на цилиндре подъема-опускания (рис. 2.8) и далее в сливной трубопровод. При подъеме груза масло через штуцер отжимает обратный клапан влево и поступает через полость блока клапанов к упомянутому цилиндру. Клапан, регулирующий расход масла, давлением последнего и усилием пружины прижат к седлу, т. е. заперт.

Если управляющий цилиндром подъема-опускания золотник гидрораспределителя находится в нейтральном положении, то давление масла в данном цилиндре от действия тяжести груза и находящейся навесу части грузоподъемника совместно с усилием пружины запирают обратный клапан. При этом является закрытым также клапан регулировки расхода. После установки золотника гидрораспределителя в положение “Опускание” масло от него подводится через штуцер в полость А и перемещает клапан вправо.

Схема электрооборудования — обычная, однопроводная (” — “ соединен на массу), как у автомобилей.

Автопогрузчик 4014Д является модификацией модели 4014. Он отличается применением в качестве силового агрегата двухтактного дизеля Д144-07 и другой трансмиссией механизма передвижения. Компоновка же в целом, как и у базовой машины.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автопогрузчики 4014м и 4014"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы