Строй-Техника.ру

Строительные машины и оборудование, справочник

Параметры технического состояния топливной аппаратуры

Состояние топливной аппаратуры характеризуется следующими параметрами: давлением впрыска и качеством распыливания топлива форсунками, производительностью подкачивающего насоса, пропускной способностью фильтрующих элементов грубой и тонкой очистки топлива, состоянием перепускного клапана, износом плунжерных пар и нагнетательных клапанов, частотой вращения кулачкового вала топливного насоса (коленчатого вала), производительностью элементов топливного насоса, неравномерностью подачи топлива элементами топливного насоса, расходом топлива, углом опережения подачи топлива в цилиндры дизеля.

С увеличением наработки эти параметры ухудшаются, что обусловлено ухудшением состояния элементов топливной аппаратуры. Первоначальное состояние агрегатов топливной аппаратуры восстанавливают, заменяя непригодные к дальнейшей эксплуатации составные части и проводя необходимые регулировки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Признаками неудовлетворительной работы топливной аппаратуры могут быть: трудный пуск дизеля, неустойчивая работа, дымность отработавших газов, пониженная мощность и экономичность.

Наиболее часто дизель трудно запускается из-за наличия воздуха или воды в системе топливоподачи, неправильной установки момента начала подачи топлива насосом и неудовлетворительного состояния форсунок.

Чтобы выявить причины трудного пуска, сначала проверяют, нет ли воздуха в системе топливоподачи (путем прокачки системы). Затем проверяют, нет ли воды в топливе, вывернув спускную пробку топливного фильтра и спустив из корпуса фильтра отстой в приготовленную емкость. Вода будет заметна на дне емкости. Если после этого дизель снова не запускается, проверяет и, если необходимо, регулируют момент начала подачи топлива.

После этого проверяют давление впрыска и качество распыливания топлива форсунками. Если топливная аппаратура исправна, а качество топлива удовлетворительное, то трудный пуск дизеля может быть из-за слабой компрессии, попадания воды в цилиндры из системы охлаждения, нарушения фаз газораспределения, неплотного прилегания клапанов к гнездам головки и др.

Неустойчивая работа дизеля наблюдается главным образом при попадании в цилиндры воды, наличии в топливе воздуха, закоксовывании или залегании иглы в корпусе распылителя, чрезмерном износе прецизионных пар топливного насоса, большой неравномерности подачи топлива насосными элементами, значительном износе механизмов регулятора. Бывают также случаи поломки пружин плунжеров, нагнетательных клапанов и форсунок, заедания рейки топливного насоса или муфты регулятора, зависания клапанов газораспределения.

Дымный выпуск, как правило, является следствием неполного сгорания топлива, которое может быть вызвано неудовлетворительной работой форсунок, слишком ранним или, наоборот, поздним впрыском топлива в цилиндры, чрезмерной подачей топлива, недостатком воздуха (при сильном засорении воздухоочистителя). Дизель дымит также при несвоевременном открытии и закрытии клапанов из-за нарушения фаз газораспределения.

О состоянии топливной аппаратуры в целом можно судить по двум обобщенным параметрам, характеризующим эксплуатационные качества дизеля,— его мощности и удельному расходу топлива.

Обслуживание топливного бака и фильтров

Техническое обслуживание топливного бака и фильтров заключается в периодическом сливе отстоя топлива, очистке и промывке корпусов и фильтрующих элементов грубой очистки топлива, а также в устранении течи топлива и подсоса воздуха в систему питания. Одним из важнейших условий нормальной и бесперебойной работы системы питания является также заправка бака хорошо отстоенным и профильтрованным топливом соответствующего сорта.

Несвоевременное и некачественное выполнение перечисленных требований снижает мощность и экономичность дизеля, а также .преждевременно выводит из строя топливную аппаратуру (прежде всего плунжерные пары, нагнетательные клапаны и форсунки).

Ниже приводится краткая технология технического обслуживания системы очистки топлива.

Слив отстоя из топливного бака. Для слива отстоя из топливного бака надевают на сливной кран резиновый шланг и открывают кран. Отстой сливают в приготовленную емкость до появления из шланга чистого топлива.

Очистка и промывка крышки и фильтра заливной горловины. Снимают крышку, вынимают из бака мерную линейку и фильтр заливной горловины. Временно закрывают отверстие горловины от попадания в бак пыли. При наличии проволочной набивки разбирают крышку, вывернув болт и удалив из крышки набивку. Промывают проволочную набивку, крышку и фильтр заливной горловины, прочищают воздушное отверстие з крышке. Смачивают набивку в автотракторном или дизельном масле, собирают крышку и устанавливают снятые детали на место.

Слив отстоя из корпусов фильтра грубой очистки топлива и фильтра-отстойника. Для слива отстоя у тракторов К-700, К-701, Т-150, Т-150К, Т-4А, Т-130, Т-100М, ДТ-75М, ДТ-54А, Т-54В, Т-70С, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, а также ДТ-75, Т-74, МТЗ-50, МТЗ-50Л, МТЗ-52 и МТЗ-52Л последних выпусков вывертывают сливную -пробку.

У тракторов ДТ-75, Т-74 и «Беларусь» первых выпусков, Т-38М, ЮМЗ-6Л, T-40, Т-40А, Т-40М, T-40AM, T-25, Т-25А1, а также у самоходного шасси Т-16М закрывают расходный кран, отвинчивают гайку-барашек или винт, отводят в сторону дужку или хомутик, снимают колпак или стакан и выливают из него грязное.топливо.

У тракторов МТЗ-50ПЛ, а также Т-40, Т-40А, МТЗ-50, МТЗ-50Л, МТЗ-52 и МТЗ-52Л первых выпусков сливают отстой из фильтра-отстойника, для чего, закрыв расходный кран и ослабив затяжку гайки-барашка или винта, отводят в сторону дужку или хомут, снимают стакан и выливают из него грязное топливо.

У всех тракторов снимают крышку топливного бака и прочищают отверстие для прохода воздуха.

Очистка, промывка и проверка фильтра грубой очистки топлива и фильтра-отстойника. Закрывают расходный кран топливного бака. У тракторов К-701, К-700 вывертывают на три-четыре оборота пробку на крышке фильтра. Сливают из корпуса фильтра топливо, вывинтив пробку сливного отверстия. Вывертывают болты крепления корпуса фильтра к крышке, снимают корпус и удаляют старый фильтрующий элемент.

У тракторов Т-130 и Т-100М отвинчивают гайку в верхней части крышки фильтра и снимают с дизеля кожух (стакан) вместе с фильтрующими элементами.

У тракторов Т-150, Т-150К, Т-4А, ДТ-75М, Т-54В, Т-70С, МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, а также ДТ-75, Т-74, МТЗ-50, МТЗ-50Л, МТЗ-52 и МТЗ-52Л последних выпусков для промывки фильтра грубой очистки (отстойника) вывертывают болты, снимают нажимное кольцо и стакан с успокоителем. Вывертывают фильтрующий элемент и снимают распределитель.

У тракторов ДТ-75, Т-74 и «Беларусь» первых выпусков, Т-38М, ЮМЗ-6Л, Т-40, Т-40А, Т-40М, Т-40АМ, Т-25, Т-25А1, а также самоходного шасси Т-16М отвинчивают гайку-барашек или винт, отводят в сторону дужку, снимают колпак (стакан) и фильтрующий элемент, у трактора ДТ-54А вывертывают пробку, снимают пружину и вынимают фильтрующий элемент.

Промывают фильтрующий элемент и остальные снятые детали в чистом керосине или дизельном топливе. На тракторах К-701, К-700 устанавливают новый фильтрующий элемент.

У тракторов МТЗ-50ПЛ, а также Т-40, Т-40А, МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л первых выпусков разбирают и промывают фильтр-отстойник.

Собирают фильтр-отстойник в последовательности, обратной разборке. При этом особое внимание обращают на плотность прилегания фильтрующего элемента к крышке.

Слив отстоя из корпуса фильтра тонкой очистки топлива. Промывка фильтра. У всех тракторов, кроме Т-150, Т-150К, Т-4А, ДГ-75М, а также ДТ-75 и Т-74 последних выпусков, отстой сливают через сливное отверстие в корпусе фильтра, вывернув пробку сливного отверстия.

У тракторов Т-150, Т-150К, Т-4А, ДТ-75М, а также ДТ-75 и Т-74 последних выпусков промывают фильтры противопотоком очищенного топлива.

Для промывки правой секции кран из рабочего положения переводят в положение промывки правой секции и вывертывают на 2…2,5 оборота сливную пробку правой секции, а для промывки левой секции кран переводят в положение промывки левой секции и вывертывают на несколько оборотов сливную пробку левой секции. Промывают фильтр при максимальной частоте вращения коленчатого вала.

Проверка надежности функционирования системы топливоподачи низкого давления

Данную работу выполняют в случае снижения мощности дизеля при бездымном выхлопе. Для этого пускают дизель и при работе на максимальном скоростном режиме нагружают его до достижения номинальной частоты вращения коленчатого вала. При отсутствии нагрузочного устройства нагрузку имитируют дросселированием воздуха во впускной системе, сняв фильтр грубой очистки воздуха и плавно прикрывая впускную трубу воздухоочистителя заслонкой. Затем, вывинтив сливной вентиль (как при удалении воздуха из системы топливоподачи), наблюдают за струей вытекающего топлива.

Топливо должно вытекать под напором, а струя должна быть непрерывной и не содержать пузырьков воздуха. При слабом напоре и наличии воздуха в струе топлива проверяют состояние фильтра тонкой очистки топлива, перепускного клапана и подкачивающего насоса.

Диагностирование фильтра тонкой очистки топлива, перепускного клапана и подкачивающего насоса

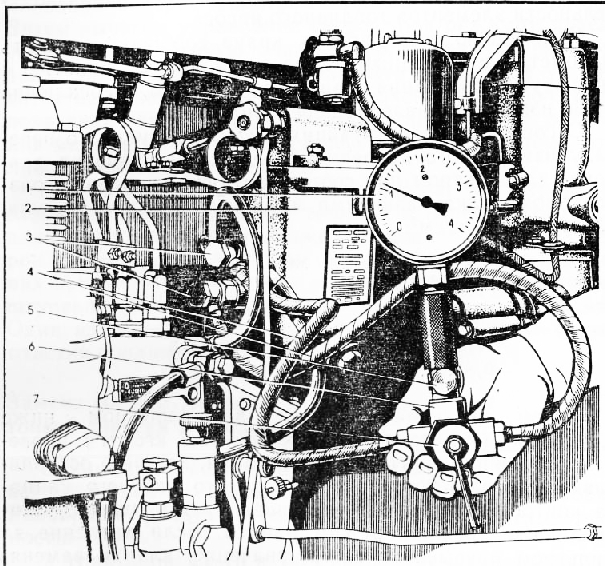

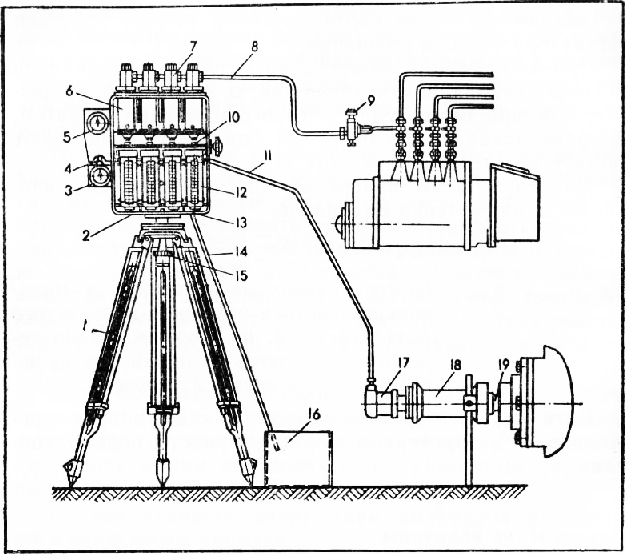

Состояние перечисленных составных частей проверяют с помощью устройства КИ-4801 ГОСНИТИ, которое состоит из манометра (рис. 1) со шкалой 0…4 кгс/см2, корпуса с рукояткой, трехходового крана, двух шлангов с наконечниками и удлиненных штуцеров. В рукоятке находится вентиль, предназначенный для удаления пузырьков воздуха.

Один из наконечников устройства присоединяют к системе перед фильтром тонкой очистки топлива, а другой — после фильтра. Проверяют при максимальной подаче топлива. Для этого снимают с воздухоочистителя фильтр грубой очистки воздуха, пускают дизель и, по-степенно прикрывая впускную трубу воздухоочистителя металлической пластиной при работе дизеля на максимальном скоростном режиме, добиваются снижения частоты вращения коленчатого вала на 6…8% по сравнению с частотой вращения на холостом ходу. В результате рейка топливного насоса переместится в положение, соответствующее примерно максимальной производительности элементов топливного насоса.

С помощью трехходового крана сообщают полость манометра с выходным каналом корпуса фильтра и фиксируют показания манометра. Затем, переключив кран, измеряют давление перед фильтром.

При давлении топлива за фильтром ниже 0,4 кгс/см2 (у дизеля ЯМЗ-238НБ — 0,8 кгс/см2) проверяют состояние перепускного клапана, для чего останавливают дизель, устанавливают вместо рабочего клапана контрольный (новый) и, снова пустив дизель, устанавливают прежний режим работы. Если давление за фильтром превысит прежнее значение, клапан заменяют. У топливного насоса дизеля ЯМЗ-2Э8НБ регулируют клапан поворотом его седла, зажав корпус в тиски; после регулировки седло клапана зачеканивают. Если же давление окажется прежним, то это свидетельствует о предельном загрязнении фильтрующих элементов и необходимости их замены.

Если давление перед фильтром, развиваемое подкачивающим насосом поршневого типа, не превышает 0 8 кгс/см2, насос заменяют. У шестеренчатого насоса давление должно быть не ниже 0,6 кгс/см2. При меньшем давлении регулируют перепускной клапан. Если регулировка клапана не обеспечивает повышения давления, насос заменяют.

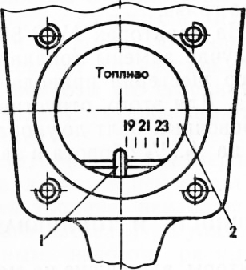

Устройством КИ-4801ТОСНИТИ также проверяют правильность показаний топливного манометра, если таковой имеется на тракторе. Для этого сообщают рабочую полость приспособления с полостью системы топливоподачи перед фильтром тонкой очистки топлива. Затем рычагом управления скоростным режимом дизеля устанавливают такую частоту вращения коленчатого вала, при которой стрелка рабочего манометра установится на одном из делений, обозначенных цифрой. Если показание топливного манометра отличается от показания манометра устройства более чем на 0,1 кгс/см2, топливный манометр заменяют.

Состояние подкачивающего насоса, фильтрующих элементов тонкой очистки топлива и перепускного клапана можно проверять также с помощью двух манометров со шкалой 0…4 кгс/см2 класса 2,5. К каждому из них присоединяют шланг с наконечником и удлиненным штуцером для подключения к системе топливоподачи. Один из манометров подключают до фильтра тонкой очистки топлива, а другой — после фильтра.

Замена фильтрующих элементов фильтра тонкой очистки топлива

Закрывают расходный кран топливного бака и сливают топливо из корпуса фильтра, вывернув пробку. Разбирают фильтр в описанной ниже последовательности.

У тракторов ДТ-75 и Т-74 последних выпусков, К-700, К-701, Т-150, Т-150К, Т-4А, ДТ-75М, Т-40, Т-40А, Т-40М, Т-40АМ, Т-25, Т-25А1, самоходного шасси Т-16М вывинчивают болт крепления или соединительную гайку на крышке фильтра, снимают корпус вместе с фильтрующим элементом и вынимают из корпуса фильтрующий элемент, сальник и пружину.

У тракторов ДТ-75 и Т-74 первых выпусков для замены фильтрующих элементов и промывки деталей фильтра снимают крышку, прокладки и промежуточную пластину, вынимают из корпуса фильтра опорную плиту с фильтрующими элементами и снимают элементы со стержней. :

У тракторов МТЗ-80, МТЗ-80Л, МТЗ-82, МТЗ-82Л, Т-70С, а также МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л последних выпусков отвинчивают четыре гайки крепления крышки, снимают крышку с фильтрующими элементами и уплотнителями. Отсоединяют уплотнители от фильтрующих элементов.

У тракторов Т-130, Т-100М, ДТ-54А, Т-54В, Т-38М, а также «Беларусь» прежних выпусков снимают крышку и вынимают из корпуса фильтра плиту в сборе с фильтрующими элементами. Устанавливают элементы на чистую подставку, сжимают пружины, удаляют шпильки, а затем снимают сухарики и пружины. Вынимают из плиты стержни в сборе с элементами и снимают их со стержней.

Промывают все детали и корпус фильтра в чистом керосине или дизельном топливе и собирают фильтр с новыми фильтрующими элементами в последовательности, обратной разборке. Открывают расходный кран топливного бака, заполняют топливную систему и удаляют из нее воздух.

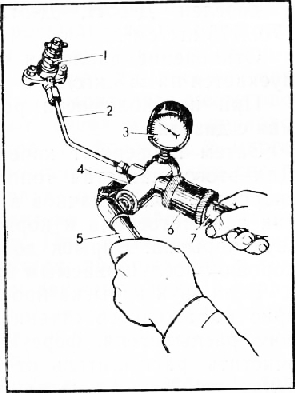

Проверка состояния форсунок без снятия с дизеля

Приспособление КИ-9917 представляет собой ручной насос высокого давления. Состоит: из манометра (рис. 2), подключенного к нагнетательной полости корпуса, плунжерной пары и нагнетательного клапана, находящегося внутри корпуса, привода плунжера, представляющего собой рычаг 5, один конец которого шар-нирно закреплен на корпусе, и толкателя. К корпусу присоединен резервуар 6 для топлива, а к резервуару — ручка. Внутри резервуара и ручки имеется поршневой механизм, состоящий из поршня и пружины. Под действием этого механизма в резервуаре поддерживается избыточное давление, благодаря чему предотвращается попадание воздуха в систему топливоподачи приспособления.

Чтобы проверить форсунку, приспособление подключают к соответствующей секции топливного насоса или же непосредственно к форсунке с помощью накидной гайки топливопровода высокого давления.

Приспособление работает следующим, образом. Когда рычаг находится в свободном состоянии, под воздействием пружины и толкателя плунжер располагается в крайнем верхнем положении, а надплунжерное пространство сообщается с резервуаром. При нажатии на рычаг плунжер нагнетает топливо- через открывшийся нагнетательный клапан в топливопровод высокого давления. При освобождении рычага плунжер под действием пружины возвращается в исходное положение, а нагнетательный клапан закрывается. В этот момент надплунжерное пространство заполняется свежей порцией топлива.

Как только давление в топливопроводе немного превысит давление, соответствующее усилию затяжки пружины форсунки, начнется впрыск топлива. Давление начала подъема иглы распылителя определяют но максимальному отклонению стрелки манометра, делая 35…40 качков рычага в минуту.

Номинальное давление начала подъема иглы распы-лителя равно: у дизелей с разделенными камерами сгорания — 125… 130 кгс/ем2; у дизеля ЯМО-240Б — 165— 170 кгс/см2, а у дизелей ЯМЭ-238НБ, А-01М, А-41 —150; у дизелей Д-130, Д-160, Д-108 — 205…210; у дизелей СМД-60, СМД-62, Д-240, Д-240Л, Д-240ЛГ — 175 … 180; у дизелей Д-65Н, Д-37М, Д-37Е, Д-21, Д-21А1 — 170… 175 кгс/см2.

Отклонение давления от приведенных значений допускается на ±5 кгс/см2.

При необходимости регулируют форсунку, не снимая с дизеля.

Затем проверяют качество распыливания топлива. Для этого, нагнетая топливо с помощью рычага 5 со скоростью 70…80 качков в минуту и приставив наконечник автостетоскопа к корпусу форсунки, прослушивают звук впрыска. Впрыск должен сопровождаться четким, хорошо прослушиваемым прерывистым звуком.

Если звук впрыска прослушивается слабо и не имеет ярко выраженного оттенка, характерного для исправного распылителя, форсунку следует снять, разобрать, очистить распылитель от отложений и, собрав в форсунку, испытать ее на приборе КИ-562-ГОСНИТИ.

В настоящее время промышленность выпускает универсальное приспособление КИ-16301-ГОСНИТИ, разработанное взамен приспособлений К.И-9917-ГОСНИТИ, КИ-5472 и КИ-4802, и позволяющее кроме состояния форсунок определять давление в главной масляной магистрали дизеля, загрязненность основного фильтра гидравлической системы навесного устройства и износ прецизионных пар топливных насосов. В отличие от приспособления КИ-9917 оно снабжено тройником с дополнительным манометром и переключателем подачи топлива.

Разборка, очистка и испытание форсунок

Испытание форсунок на приборе КИ-562-ГОСНИТИ проводят, как правило, при плановом техническом обслуживании—через каждые 480 мото-ч, начиная со второго ТО-2 от начала эксплуатации нового или капитально отремонтированного дизеля.

Форсунки очищают и промывают в следующей последовательности. Снимают форсунки с дизеля, обмывают снаружи и устанавливают в приспособление для их разборки и сборки или в тиски. Отвинчивают на несколько оборотов нажимную гайку распылителя. Перевертывают форсунку нажимной гайкой вниз и свинчивают гайку с корпуса. Вынимают и разбирают распылитель.

Помещают корпус и иглу распылителя на некоторое время в ванночку с бензином. Затем удаляют нагар с рабочих поверхностей иглы и корпуса распылителя. Внутреннюю полость корпуса распылителя в месте расположения штифта прочищают сверлом или проволокой соответствующего диаметра. У форсунок с многодырчатыми распылителями прочищают таким же способом сопловые отверстия в корпусе распылителя.

Промывают детали распылителя сначала в бензине, а затем в дизельном топливе. При промывке перемещают иглу в корпусе распылителя, погруженном в топливо. Убеждаются в свободном движении иглы в корпусе распылителя. Зависание иглы не допускается. Слегка притирают запорную часть иглы к корпусу и вновь промывают их в дизельном топливе.

Очищают от нагара и промывают в дизельном топливе нажимную гайку. Устанавливают распылитель на место и закрепляют гайкой. Не вынимая форсунки из приспособления для разборки и сборки, отвинчивают колпак и ослабляют затяжку контргайки регулировочного винта.

Устанавливают форсунку на прибор, проверяют и, если необходимо, регулируют давление начала подъема иглы распылителя. Затем, отключив полость манометра, проверяют качество распыливания топлива. Распылива-ние должно быть туманообразным, без заметных на глаз капелек и струй.

При неудовлетворительной работе форсунки распылитель заменяют,

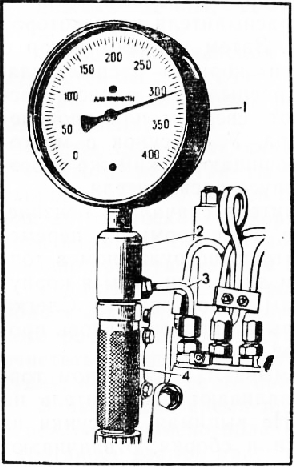

Проверка прецизионных пар топливного насоса

Состояние прецизионных пар проверяют с помощью приспособления КИ-4802-ГОСНИТИ (рис. 3), включающего манометр со шкалой 0…400 кгс/см2, топливопровод высокого давления, корпус с рукояткой, внутри которой помещен предохранительный клапан,

служащий для предотвращения порчи манометра, и секундомер. Клапан прижимается к седлу пружиной, затяжку которой регулируют регулировочным винтом, ввернутым в рукоятку 4. Клапан регулируют с помощью прибора КИ-562 на давление начала открытия 300.., 320 кгс/см2.

Сначала проверяют износ плунжерной пары по давлению, развиваемому ею при пусковой частоте вращения коленчатого вала. Для этого навинчивают накидную гайку топливопровода приспособления на штуцер высокого давления проверяемой секции, включают подачу топлива и, прокручивая коленчатый вал пусковым устройством, наблюдают за положением стрелки манометра. При возникновении колебаний стрелки выключают подачу и, плавно включая ее, повышают давление до 300 кгс/см2.

Если давление окажется менее 300 кгс/см2, плунжерные пары заменяют.

Затем проверяют плотность прилегания нагнетательного клапана к седлу. Для этого прекращают прокручивать коленчатый вал, выключают подачу топлива и, наблюдая за перемещением стрелки манометра, измеряют время падения давления ог 150 до 100 кгс/см2. Если это время окажется менее 10 с, нагнетательный клапан заменяют.

С помощью комбинированного приспособления КИ-16301, выпускаемого вместо приспособлений КИ-9917, КИ-5472 и КИ-4802, состояние прецизионных пар проверяют в следующем порядке.

Присоединяют топливопровод приспособления к проверяемой секции насоса и создают в нагнетательной магистрали с помощью насоса приспособления давление 270…280 кгс/см2. Затем, прокручивая коленчатый вал с помощью пускового устройства при включенной подаче, наблюдают за положением стрелки манометра. При достижении 300 кгс/см2 выключают подачу и прекращают прокрутку коленчатого вала. Состояние прецизионных пар оценивают в соответствии с приведенными выше указаниями.

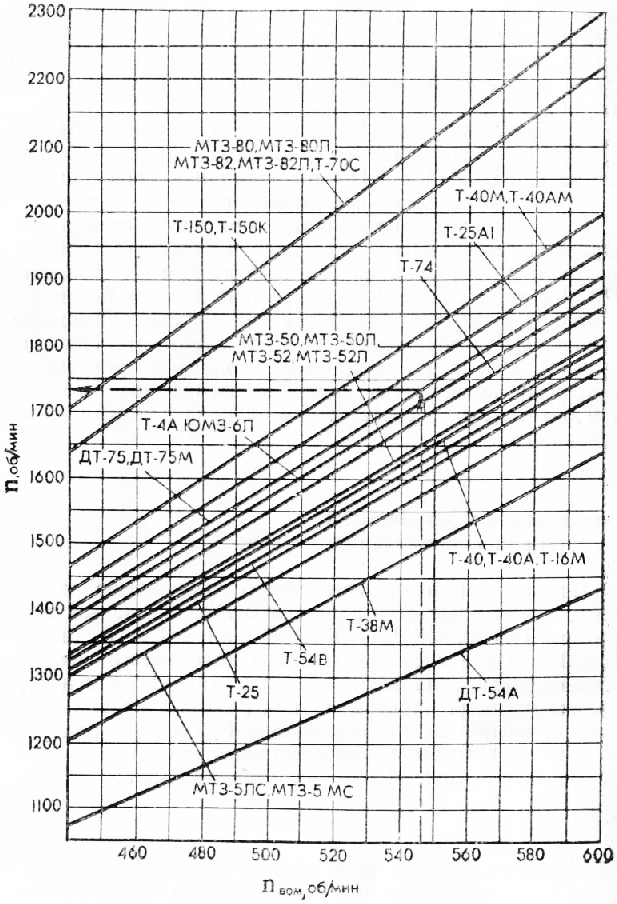

Определение и регулировка частоты вращения коленчатого вала

Частоту вращения коленчатого вала можно определить, измерив частоту вращения ВОМ приставным тахометром ИО-ЗО, СК-751, ТЧ10-Р или 9-ЧП. У дизелей Д-130 и Д-108 частоту вращения коленчатого вала измеряют, присоединив наконечник тахометра к центру валика привода работомера при снятой заглушке (частота вращения валика привода работомера в два раза меньше частоты вращения коленчатого вала).

Пунктирными линиями показан пример определения частоты вращения коленчатого вала дизеля трактора ДТ-75 (ДТ-75М).

Если регулятор частоты вращения настроен правильно, то частота вращения коленчатого вала, соответствующая максимальной производительности элементов топливного насоса (100%-ной нагрузке), должна быть равна номинальному значению.

ПРИМЕР. Согласно руководству по эксплуатации трактора ДТ-75М, дизель А-41 при Neн = 90 л. с. должен развивать частоту вращения 1750 об!мин.

В действительности частота вращения коленчатого вала при NeH редко совпадает с номинальной частотой вращения. Чтобы не проводить слишком частых регулировок, в эксплуатации допускают отклонение фактик-ческой частоты вращения от номинального значения как в сторону увеличения, так и в сторону уменьшения на ±2%.

Трудность определения частоты вращения коленчатого вала, соответствующей максимальной подаче секций топливного насоса, приводит к большим ошибкам при определении мощности и расхода топлива. Обычно эти параметры измеряют при номинальной частоте вращения коленчатого вала, которая может быть как при недогрузке, так и перегрузке дизеля.

Частоту вращения определяют при работе дизеля на максимальном скоростном режиме и 100%-ной нагрузке, соответствующей моменту автоматического выключения регулятора частоты вращения (максимальному расходу топлива). Этого достигают с помощью тормозной установки или дросселированием воздуха на впуске. Дизель нагружают плавно и, измеряя тахометром частоту вращения, прислушиваются к работе дизеля. В момент резкого снижения частоты вращения (оп-реляют на слух и по показанию тахометра) немного снижают нагрузку —до момента резкого возрастания частоты вращения и фиксируют показание тахометра.

Если частота вращения выходит за пределы допускаемых значений, ее регулируют непосредственно на тракторе. На тракторах К-700, К-701, ‘Г-150 Т-150К, «Беларусь», ЮМЗ-6Л, Т-40, Т-40А, Т-40М,

Т-40АМ, оборудованных топливными насосами типа УТН, частоту вращения регулируют винтом максимальных оборотов, ввернутым в корпус регулятора. На тракторах Т-4А, ДТ-75М, ДТ-75, Т-74, оборудованных насосами типа ТН с регуляторами типа РВ, частоту вращения регулируют изменением количества прокладок под головкой регулировочного болта, ограничивающего положение наружного рычага регулятора. На тракторах ЮМЗ-6Л, Т-40, Т-40А, Т-40М, Т-40АМ, Т-25, Т-25А1, самоходных шасси Т-16М, оборудованных насосами типа НД, частоту вращения регулируют винтом ограничения максимальных оборотов, ввернутым в наружный рычаг регулятора. На тракторах Т-130, Т-100М частоту вращения регулируют вращением болта максимальных оборотов при снятой защитной крышке.

Чтобы облегчить регулировку и снизить ее трудоемкость, рекомендуется при первоначальном измерении частоты вращения, соответствующей 100%-ной нагрузке, измерить ее при работе дизеля вхолостую. Затем, подсчитав величину, на которую нужно увеличить или уменьшить частоту вращения до номинального значения, последующую проверку ее (после каждой регулировки) ведут при работе дизеля вхолостую. Регулировку продолжают до тех пор, пока частота вращения не будет увеличена или уменьшена на требуемую величину.

ПРИМЕР.

Дизель СМД-14 при работе под нагрузкой развивал 1650 об/мин, а при холостой работе— 1780 об/мин. Так как номинальная частота вращения равна 1700 об/мин, то в данном случае ее следует увеличить на 50 об/мин (1700—1650). Следовательно, регулятор нужно настроить так, чтобы при работе дизеля вхолостую частота вращения стала равной 1830 об/мин (1780 + 50).

Примечание. Частота вращения коленчатого вала при работе дизеля вхолостую не нормируется, так как она зависит не только от настройки регулятора, но и от технического состояния дизеля.

Проверка неравномерности нагружения цилиндров

Чтобы выявить причину неравномерной работы цилиндров, проверяют параметры состояния соответствующих составных частей топливной аппаратуры: давление впрыска и качество распыливания топлива форсунками;

неравномерность подачи топлива секциями насоса; разницу моментов начала подачи топлива секциями; давление топлива в системе топливоподачи низкого давления, характеризующее техническое состояние фильтра тонкой очистки топлива, перепускного клапана и подкачивающего насоса.

Неравномерность нагружения цилиндров проверяют, как правило, при ТО-3. В этом случае также диагностируют перечисленные составные части топливной аппаратуры. Чтобы снизить трудоемкость диагностирования, неравномерность нагружения цилиндров определяют после проверки и регулировки форсунок и оценки качества функционирования системы топливоподачи, характеризуемого состоянием фильтра тонкой очистки топлива, перепускного клапана и подкачивающего насоса.

Для выявления причин неравномерности подачи топлива и разницы углов опережения подачи сначала рекомендуется проверить неравномерность нагружения цилиндров и при необходимости — указанные параметры состояния топливного насоса.

Неравномерность нагружения цилиндров определяют в следующем порядке.

Пускают дизель, устанавливают максимальную частоту вращения коленчатого вала и выключают подачу топлива в первый цилиндр. При испытании дизеля на стенде КИ-8927-ГОСНИТИ (КИ-8948-ГОСНИТИ) или на установке КИ-4935-ГОСНИТИ нагружают дизель до 100%-ной мощности.

Зафиксировав частоту вращения коленчатого вала или ВОМ, включают подачу топлива в ранее выключенный цилиндр и снова фиксируют частоту вращения.

Если нет нагрузочного устройства, устанавливают на впускную трубу воздухоочистителя (при снятом фильтре грубой очистки воздуха) приспособление для дросселирования воздуха или слегка прикрывают трубу металлической пластиной и, дросселируя воздух (уменьшая сечение впускного отверстия), добиваются резкого снижения частоты вращения коленчатого вала. Затем плавно увеличивают сечение впускного отверстия трубы до резкого возрастания частоты вращения.

Если неравномерность нагружения цилиндров превышает 15%, проверяют неравномерность подачи топлива.

Определение величины и неравномерности подачи топлива

Эти параметры определяют с помощью топливоме-ра КИ-4818-ГОСНИТИ (рис. 5). Состоит: из измерителя, закрепленного на штативе винтом, контрольных форсунок, имеющих одинаковую производительность, топливопроводов, переключателей подачи топлива и привода датчика электродистанционного тахометра (тахогенератора), устанавливаемого на хвостовик ВОМ.

Измеритель включает корпус, секундомер, рычажок для ручной установки стрелок секундомера в нулевое положение, указатель электродистанционного тахометра ТЭ1-2, стаканы с пеногаснтелями, валик со сливными лотками и роликом для включения и выключения секундомера, сливную трубку, кабель, соединяющий указатель тахометра с датчиком, съемные мерные стаканчики и уровень для установки измерителя в горизонтальное положение.

Переключатели подачи топлива служат для полного и частичного выключения отдельных цилиндров дизеля и подачи топлива к форсункам топливомера при измерениях. Принцип действия переключателя основан на изменении направления потока топлива, подаваемого секцией топливного насоса, или разделении этого потока на две части, одна из которых направляется в цилиндр дизеля, а другая — в топливомер.

Для подключения переключателя к топливному насосу служит накидная гайка, навернутая на штуцер. Штуцер и навернутая на него часть гайки имеют левую резьбу, а вторая часть гайки, предназначенная для навертывания на штуцер секции топливного насоса, имеет правую резьбу. Гайка одновременно навертывается на штуцер насосного элемента и штуцер переключателя, благодаря чему штуцеры плотно соединяются. Для подключения переключателя подачи топлива к дизелю и к топливомеру служат штуцеры. К ним присоединяют топливопроводы высокого давления, соединенные соответственно с контрольными форсунками топли-вомера и с рабочими форсунками дизеля.

Подачу секций насоса и неравномерность подачи топлива на четырехцилиндровом дизеле определяют в следующем порядке.

Пускают и прогревают дизель. Проверяют и, если необходимо, регулируют частоту вращения коленчатого вала, как описано ранее. Номинальные и допускаемые значения частот вращения приведены в таблице 20.

Останавливают дизель и подключают к нему топли-вомер по схеме, приведенной на рисунке 18.

Пускают дизель и при работе на максимальном скоростном режиме выключают два цилиндра (I и IV или II и III), направив топливо в форсунки топливомера. Лотки в это время должны быть установлены в положение слива, а мерные стаканчики — пустыми.

При работе дизеля на двух цилиндрах нагрузка работающих цилиндров составляет 65…70% максимальной. Для достижения 100%-ной нагрузки одного из работающих цилиндров (с целью установки рейки топливного насоса в положение максимальной подачи топлива) уменьшают подачу топлива в другой работающий цилиндр.

Для этого, плавно поворачивая рукоятку переключателя, наблюдают за показаниями тахометра. В это время часть топлива начнет поступать в форсунку топливомера, благодаря чему частота вращения коленчатого вала будет снижаться. Как только частота вращения достигнет значения, соответствующего максимальной подаче топлива, поворот рукоятки переключателя прекращают.

Положения рейки топливного насоса, соответствую-щего максимальной подаче элементов топливного насоса, можно также достичь дросселированием воздуха на впуске. Для этого снимают с воздухоочистителя фильтр грубой очистки воздуха и заслонкой (металлическим или пластмассовым листом) плавно прикрывают впускную трубу воздухоочистителя до достижения требуемой частоты вращения коленчатого вала.

С помощью рычажка устанавливают стрелку секундомера в нулевое положение и переводят сливные лотки в положение измерения. В это время включается секундомер. Через 1… 1,5 мин переводят лотки в положение слива. Одновременно с этим секундомер выключается. Записав объем топлива в мензурках и показание секундомера, проверяют величину подачи топлива остальными двумя секциями насоса. Для этого полностью включают в работу все цилиндры, выливают топливо из мензурок и переключателями выключают два других цилиндра. Затем, плавно поворачивая рукоятку переключателя, подключенного к какой-либо из проверенных секций топливного насоса, или прикрывая впускную трубу воздухоочистителя и наблюдая за стрелкой измерителя тахометра, добиваются точно такого же показания, которое было при предыдущем измерении. Проведя измерение, переводят лотки в положение слива.

Чтобы проверить подачу секций насоса у шестицн-линдрового дизеля (тракторы Т-150, Т-1 БОК, Т-4А), к топливомеру подключают три насосных секции: I, II, III или IV, V, VI. Такое сочетание секций обусловлено порядком работы цилиндров и обеспечивает наиболее равномерную работу дизеля во время измерения подачи. В этом случае одновременно измеряют подачу трех секций, направив струи топлива в мензурки топливомера. 100%-ную нагрузку имитируют уменьшением подачи в один из двух работающих цилиндров или дросселированием воздуха на впуске. Чтобы определить подачу остальных трех секций, следует остановить дизель и подключить их к топливомеру.

Подачу секций насоса у восьмицилиндрового дизеля (трактор К-700) определяют также в два этапа, подключая к топливомеру одновременно по четыре секции.

Если неравномерность подачи превышает 12%, насос направляют в мастерскую для регулировки на стенде. Если же она окажется не более 12%, а подача секций топливного насоса ниже номинального или выше допускаемого значений, подачу регулируют непосредственно на дизеле следующими способами.

На тракторах К-700 и К-701 подачу регулируют винтом номинальной подачи, ввернутым в рычаг регулятора частоты вращения, для чего снимают крышку регулятора. При ввертывании винта подача уменьшается, а при вывертывании — увеличивается. На тракторах Т-130, Т-100М для увеличения или уменьшения подачи соответственно свинчивают или навинчивают регулировочную муфту. У насосов типа ТН с регуляторами типа РВ подачу изменяют регулировочным винтом, ввернутым в вилку регулятора, у насосов типа УТН —винтом поминала, у насосов НД-21/4, НД-21/2 и НД-22/6Б4— перемещением корпуса корректора относительно крышки (при вывертывании корпуса корректора подача увеличивается, а при ввертывании — уменьшается).

После регулировки подачи средняя подача насоса должна быть в пределах допускаемых значений.

Проверка и регулировка момента начала подачи топлива

Момент начала подачи топлива плунжерной парой проверяют при ТО-3 и при постановке насоса на дизель—с помощью приспособления КИ-13902-ГОСНИТИ, включающего моментоскоп КИ-4941 и комплект шаблонов-угломеров. Моментоскоп состоит из отрезка топливопровода высокого давления с накидной гайкой и стеклянной трубки с внутренним диаметром 2 мм, соединенных между собой эластичной трубкой. Для проверки момента начала подачи топлива моментоскоп устанавливают на проверяемую секцию топливного насоса, навинтив (вручную) накидную гайку на штуцер секции.

Если заполнить стеклянную трубку моментоскопа топливом и медленно прокручивать коленчатый вал вручную, то в момент полного перекрытия плунжером впускного отверстия втулки давление топлива в над-плунжерном пространстве резко возрастет. Благодаря этому откроется нагнетательный клапан и уровень топлива в стеклянной трубке (мениск) начнет подниматься. Так происходит при проверке момента начала подачи топлива новой плунжерной парой. Если же плунжерная пара старая (бывшая в работе), то из-за увеличенного зазора между плунжером и втулкой часть топлива будет просачиваться через этот зазор и нагнетательный клапан откроется позже. При работе же дизеля утечка топлива через зазоры значительно меньше, а поэтому существенного запаздывания впрыска топлива по этой причине не происходит.

Таким образом, по мере изнашивания плунжерной пары разница между углом начала подачи и углом начала впрыска топлива, обусловленная, помимо расширения стенок топливопроводов высокого давления и сжатия топлива, утечками его через зазоры в плунжерных парах, уменьшается. Поэтому практически невозможно установить оптимальный угол опережения впрыска топлива по углу опережения подачи при проверке и регулировке насосов с изношенными плунжерными парами. В этих случаях после регулировки момента начала подачи неизбежно получается чрезмерно ранний впрыск, влекущий за собой резкое повышение жесткости работы дизеля, сопровождаемое снижением его мощности, экономичности и долговечности.

Этот недостаток можно устранить, применив на вре-мя проверки момента начала подачи топлива технологическую пружину, жесткость которой в 8… 10 раз меньше жесткости пружины нагнетательного клапана. При ее постановке на клапан вместо рабочей пружины топливо подается в момент перекрытия плунжером впускного отверстия втулки при любом износе плунжерной пары (вплоть до ее выбраковки). Это объясняется тем, что благодаря незначительной жесткости указанной пружины нагнетательный клапан начинает открываться в момент перекрытия надплунжерного пространства, не допуская утечек топлива через зазоры.

Технологическая пружина входит в комплект момен-тоскопа КИ-4941. При отсутствии пружины ее можно изготовить в любой мастерской. Размеры технологической пружины должны соответствовать размерам пружины нагнетательного клапана, а диаметры проволоки — в два раза меньше.

Момент начала подачи топлива изношенными (бывшими в работе) плунжерными парами проверяют в следующем порядке.

Отсоединяют от штуцера первой секции топливного насоса топливопровод высокого давления, вывинчивают штуцер из головки насоса, вынимают пружину нагнетательного клапана и устанавливают вместо нее технологическую пружину. Ввинчивают штуцер на место и устанавливают на него моментоскоп. Ослабляют затяжку накидных гаек топливопроводов на штуцерах остальных секций топливного насоса.

Наблюдая за уровнем топлива в трубке моменто-скопа, быстро прокручивают коленчатый вал по направлению вращения до момента подъема уровня топлива Э трубке, который в данном случае определяют ориентировочно.

При проверке момента начала подачи топлива на тракторах К-700 и К-701 после этого немного прокручивают коленчатый вал в обратном направлении для того, чтобы плунжер открыл впускное отверстие втулки, соединив надплунжерное пространство с впускным каналом. Затем медленно прокручивают коленчатый вал по направлению вращения до начала подъема уровня топлива в трубке моментоскопа и отмечают фактический угол опережения подачи в градусах поворота коленчатого вала, нанесенных соответственно на цилиндрической поверхности маховика и корпуса крутильных колебаний.

При проверке момента начала подачи на тракторах других марок после ориентировочного определения начала подачи топлива в первый цилиндр медленно прокручивают коленчатый вал по направлению вращения до прихода поршня первого цилиндра в ВМТ (тракторы Т-150, Т-150К, Т-4А, Т-130, Т-100М, ДТ-75М, ДТ-75, Т-74, ДТ-54А) или до положения, соответствующего установочному углу опережения подачи (тракторы «Беларусь», Т-70С, Т-54В, Т-38М, Т-40, Т-40А, Т-40М, Т-40АМ, Т-25, Т-25А1, самоходное шасси Т-16М).

Наносят на цилиндрической поверхности шкива или пакета пластин (трактор Т-4А) риску. На тракторах Т-150 и Т-150К совмещают указатель с отметкой ВМТ, нанесенной на маховике.

Прокручивают коленчатый вал против направления вращения примерно на 1/2 оборота (чтобы надплунжерное пространство проверяемой секции соединилось с впускным каналом). Затем медленно прокручивают вал по направлению вращения до начала подъема уровня топлива в трубке моментоскопа. Наносят на шкиве (пакете пластин) вторую риску. На тракторах Т-150 и Т-150К по делению на маховике, находящемуся против указателя, отсчитывают угол опережения подачи в градусах поворота коленчатого вала. На тракторах других марок измеряют угол или расстояние (по дуге) между рисками.

При наличии угломера КИ-13926 его закрепляют на шкиве коленчатого вала и в момент начала подачи топлива устанавливают в нулевое положение. Если момент начала подачи равен номинальному значению, то при положении коленчатого вала, соответствующем установочному углу опережения подачи, показание угломера будет равно нулю, а по отношению к ВМТ поршня оно будет соответствовать номинальному углу опережения подачи. В данном случае надобность в указателе отпадает.

Номинальные и допускаемые в эксплуатации значения углов опережения подачи топлива в градусах до ВМТ (по углу поворота коленчатого вала) приведены в таблице 22.

Если момент начала подачи не соответствует приведенным данным, проводят соответствующие регулировки описаными ниже способами.

У дизелей тракторов ДТ-75М, ДТ-75, Т-74, ДТ-54А, Т-70С, «Беларусь», ЮМЗ-6Л, Т-54В, Т-38М, Т-40, Т-40А, Т-40М, Т-40АМ, Т-25, Т-25А1, самоходного шасси Т-16М открывают доступ к шлицевому фланцу привода топливного насоса и вывертывают болты крепления фланца к шестерне привода. Поворотом коленчатого вала по направлению вращения устанавливают поршень проверяемого цилиндра (на такте сжатия) в ВМТ или в положение, соответствующее установочному углу начала подачи топлива. На цилиндрической поверхности соответствующего шкива наносят риску против указателя. Если поршень установлен в ВМТ, то следует прокрутить коленчатый вал в направлении, противоположном вращению, примерно на ‘А оборота, а затем, медленно вращая по направлению вращения, установить в положение, соответствующее номинальному углу опережения подачи, определив это положение по величине угла или длине дуги на цилиндрической поверхности шкива между риской и указателем.

Медленно поворачивая ключом в сторону вращения валик топливного насоса, отмечают начало подъема топлива в трубке моментоскопа. Удерживая ключом валик насоса от самопроизвольного поворачивания, находят на шлицевом фланце отверстия, совпадающие с отверстиями на шестерне, и ввертывают болты крепления фланца к шестерне. Проверяют правильность установки угла опережения подачи топлива,

У дизелей тракторов К-700 и К-701 расшплин-товывают болты крепления муфты и ослабляют их затяжку. Немного прокручивают коленчатый вал в направлении, противоположном вращению, а затем медленно вращают по направлению вращения: на тракторе К-700—до совпадения риски с цифрой на маховике, соответствующей цифре на корпусе муфты опережения впрыска топлива, с указателем на картере маховика, а на тракторе К-701—до совпадения риски с цифрой на корпусе гасителя крутильных колебаний (рис. 6) с указателем, Провертывают вал топливного насоса за корпус муфты в направлении, противоположном вращению, на несколько градусов, после чего медленно вращают его по направлению вращения до момента начала подъема топлива в трубке моментоскопа. Затягивают болты крепления муфты к фланцу и, убедившись в правильности установки угла опережения подачи, зашплинтовывают болты.

На дизеле трактора Т-4А угол опережения подачи регулируют поворотом кулачковой шайбы муфты опережения относительно приводной муфты; на дизелях тракторов Т-100М, Т-130 — изменением зацепления шестерни привода; на дизелях тракторов Т-150 и T-150K — изменением положения топливного насоса относительно шестерни привода.

По окончании проверки и регулировки угла опережения подачи топлива снимают с насоса моментоскоп и устанавливают на место рабочую пружину нагнетательного клапана, удалив из-под штуцера технологическую пружину. При установке и снятии пружин необходимо следить за тем, чтобы в топливную систему не попала грязь.

На тракторах MT3-80, МТЗ-80Л, MT3-82, МТЗ-82Л в случае замены топливного насоса регулируют осевой зазор шестерни привода топливного насоса и компрессора. Для этого, отпустив контргайку, ввертывают регулировочный болт до упора в планку. Затем вывертывают его на V3…V2 оборота и законтривают.

—

Фильтр грубой очистки топлива размещен в топливном баке. Его фильтрующий элемент представляет собой металлический каркас с отверстиями, на который навит ворсистый хлопковый шнур.

Фильтр тонкой очистки топлива крепится к верхней крышке блока цилиндров. Фильтрующий элемент состоит из стального каркаса с мелкими отверстиями, обмотанного слоем ситца, на котором закреплен патрон, изготовленный из древесной муки на пульвер-бакелитовой основе. Снаружи элемент обмотан фланелевой лентой.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Cистема питания дизеля трактора топливом"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы