Строй-Техника.ру

Строительные машины и оборудование, справочник

Моторные транспортные средства должны быть оборудованы рабочей, стояночной и аварийной тормозными системами.

Рабочая тормозная система должна воздействовать на колеса. Тормоза рабочей системы автобуса должны затормаживать все колеса, по крайней мере одной оси.

Стояночная тормозная система должна затормаживать колеса по крайней мере одной оси транспортного средства и иметь возможность удерживать машину и в отсутствие водителя, при этом удерживать тормоз во включенном состоянии должны исключительно механические элементы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Аварийная тормозная система воздействует на колеса, используется для остановки транспортного средства в случае неисправности рабочей системы.

Рабочая и стояночная тормозные системы должны функционировать независимо друг от друга, общие конструктивные элементы привода допустимы, если при этом тормоза соответствуют требованиям нормативов.

Если конструкция рабочей тормозной системы такова, что в случае неисправности тормозов их эффективность не становится меньше установленной для аварийной системы (например, в случае двухконтурной системы) или если стояночная система удовлетворяет и требованиям нормативов к аварийной системе, применение отдельной аварийной системы тормозов не обязательно.

Если для включения тормоза, помимо мышечного усилия водителя, необходим подвод дополнительной энергии (сервопривод), период задержки (время срабатывания тормозов) не должен превышать 0,6 с, что включает в себя все время, проходящее от начала торможения (от нажатия на педаль до возникновения тормозных сил в любом состоянии привода).

Рабочая система тормозов с сервоприводом должна работать и в том случае, если система, обеспечивающая вспомогательную энергию, неисправна и подвод энергии отсутствует.

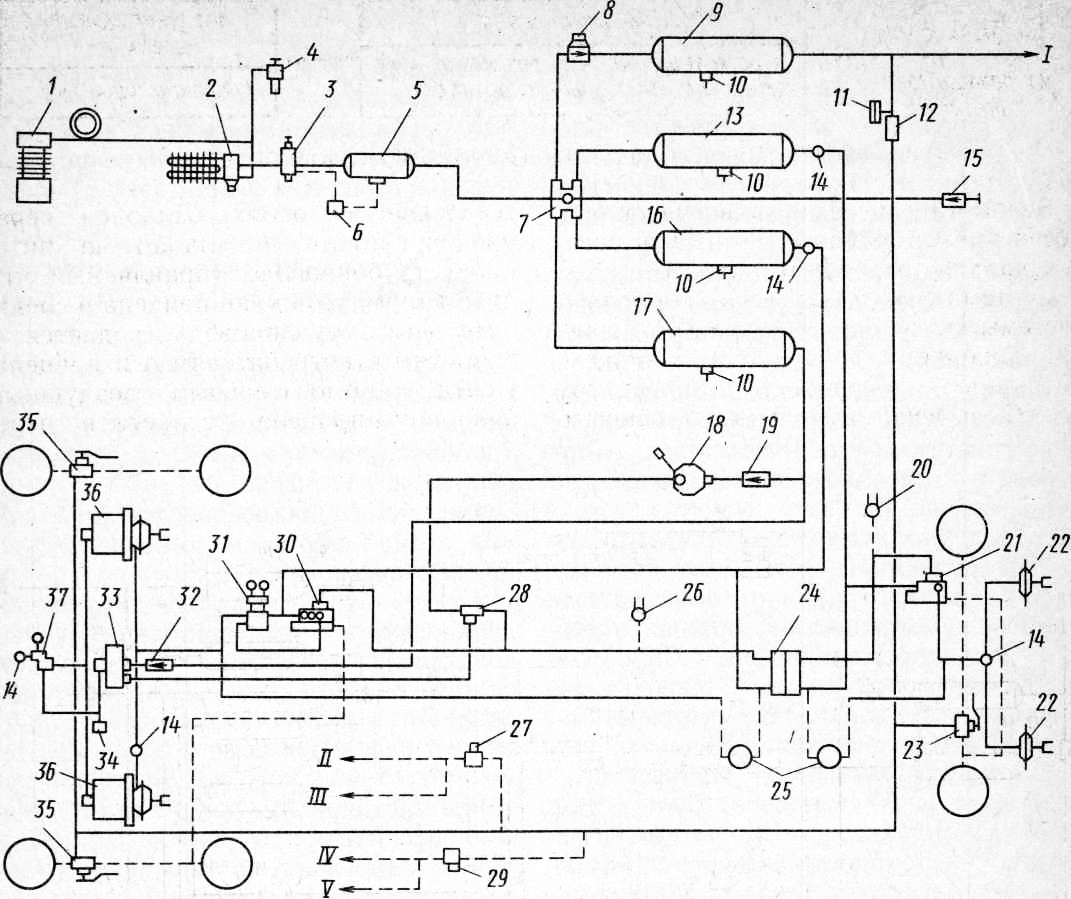

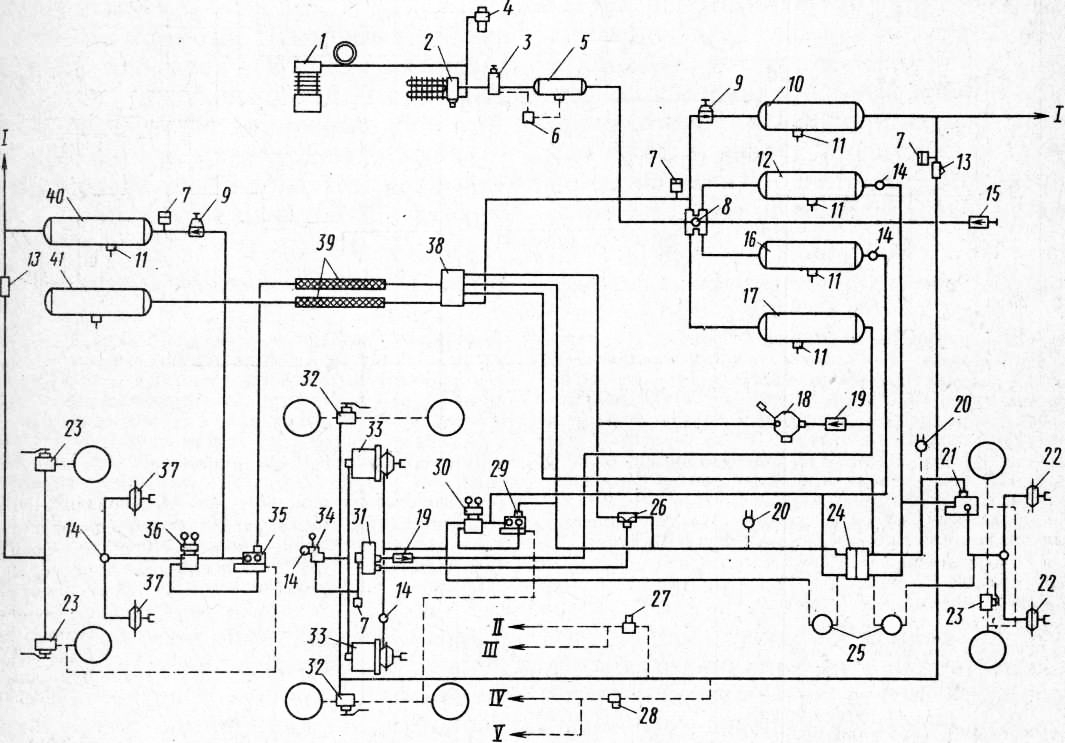

Тормозная система автобусов «Икарус-260» и «-280»

Автобусы «Икарус-260» и «-280» оснащаются в настоящее время современной, отвечающей международным требованиям тормозной арматурой и оборудованием.

Тормозная система двухпроводная, двухконтурная, с приводом сжатым воздухом, регулируемая в зависимости от нагрузки, без системы тяг, с ручным, аварийным и вспомогательным тормозами и регулируемыми колесными тормозами. Трубопроводы тормозной системы частично жесткие, частично гибкие, бесшовные, стальные отожженные.

Тормозная система включает и вспомогательное оборудование. Оно необходимо для пневмобаллонов подвески и различных силовых цилиндров, моторного тормоза и привода жалюзи радиатора,—1 управления приводом вентилятора, а также привода дверей пассажирского салона и сцепления.

Тормозные системы обеих моделей рассчитаны на одинаковое давление 0,6 МПа, рабочее давление —0,62 МПа, а величина давления включения и выключения — 0,635 МПа. Система может эксплуатироваться при давлении 0,55+0’06 МПа, а стояночный и аварийный тормоза растормаживаются при 0,45 МПа.

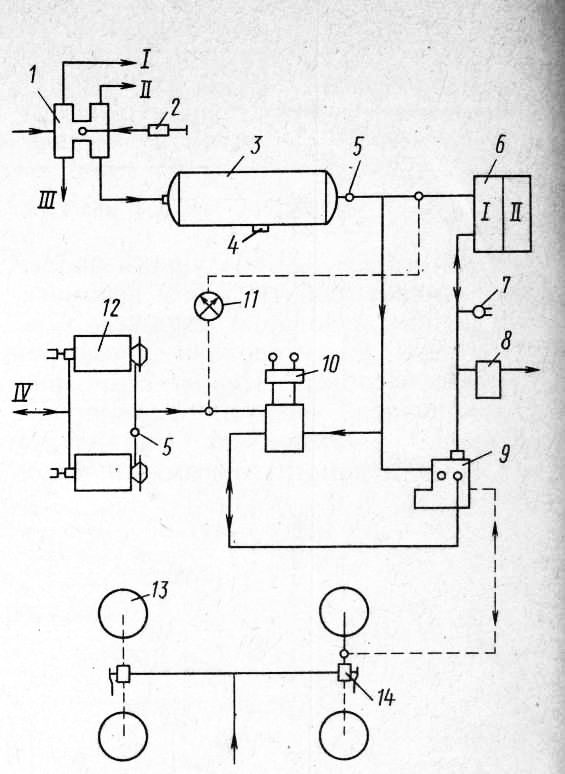

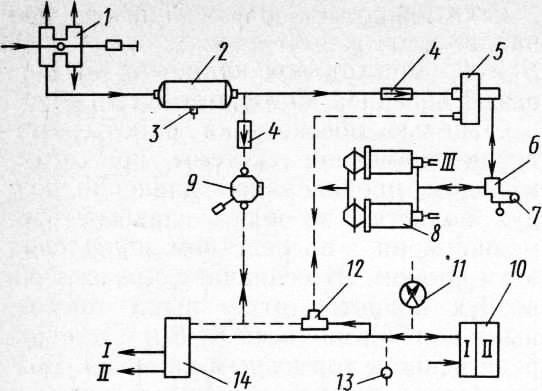

Система воздухоподачи. Двухцилиндровый воздушный компрессор ТК 200 рабочим объемом 0,3 л венгерского производства трубопроводом соединяется с отделителем конденсата, регулятором давления и водоотделяющим воздушным баллоном вместимостью 20 л.

В системе имеется два параллельных узла. Первый — антифризный насос — устройство для предотвращения замерзания конденсата, расположенное между отделителем конденсата и регулятором давления, а второй — автоматический клапан сброса конденсата — установлен между регулятором давления и водоотделяющим воздушным баллоном. Эти узлы обеспечивают нагнетание, очистку, фильтрацию, охлаждение воздуха, осаждение и автомата-

ческое выведение влаги, водяных паров, грязи, введение, подачу в систему низ-козамерзающей жидкости (денатурированного спирта) и т. д.

Очищенный от загрязнений воздух отрегулированного давления далее подается в четырехконтурный предохранительный клапан. Затем из предохранительного клапана воздух по четырем трубопроводам подается в воздушные баллоны стояночного тормоза, тормозов осей Aw В к вспомогательный.

Вспомогательный воздушный баллон обеспечивает работу всего вспомогательного оборудования автобуса.

Система воздухоподачи тормозной системы автобуса «Икарус-280» (рис. 49) дополнена воздушным баллоном, питающим тормозную аппаратуру оси С, и вспомогательным баллоном.

Давление из обоих баллонов через предохранительный клапан на питающем трубопроводе, управляемый воздухом тормозной кран прицепа и соединительные трубопроводы подается к емкостям и потребителям оси прицепа. Перед вспомогательным воздушным баллоном прицепа установлен перепускной клапан с односторонним потоком. Задача этих клапанов в обеспечении приоритета потребителей воздуха тормозной системы перед вспомогательным оборудованием.

Функция системы воздухоподачи тормозной аппаратуры заключается в нагнетании необходимого количества воздуха, его фильтрации, очистке, накоплении и распределении.

Некоторые элементы тормозной системы также снабжены фильтрами, например релейный клапан, клапан включения, главный тормозной кран.

Задача регулятора давления — поддерживать рабочее давление в допустимых пределах (0,62-^0,735 МПа).

В случае неисправности тормозной системы или системы воздухоподачи предварительный клапан поддерживает в баллонах давление в 0,53+0,06 МПа, обеспечивая этим минимальную эффективность тормозов, отключив одновременно неисправный контур.

Перепускные клапаны вспомогательных воздушных баллонов пропускают воздух в одном направлении и открываются при давлении 0,6 МПа.

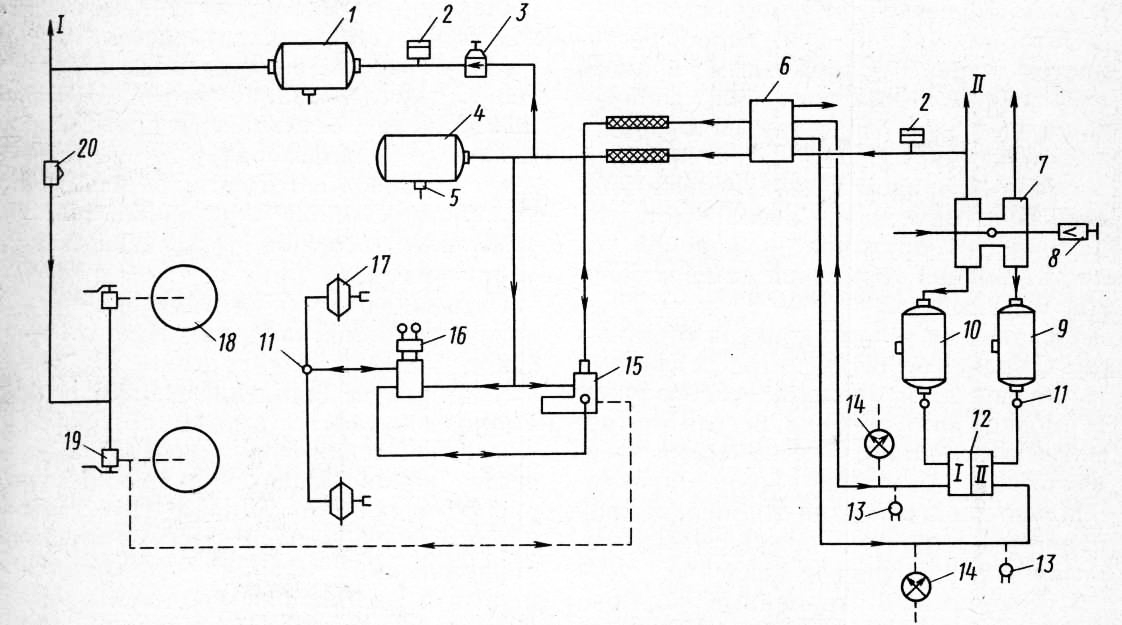

Отдельными контурами тормозной системы являются:

— рабочие тормоза (ножной тормоз); стояночный тормоз, аварийный тормоз;

— моторный тормоз; остановочный тормоз. На рис. 50, 51 и 52 приведены все узлы тормозной системы, которые могут устанавливаться на автобусы.

Рабочие тормоза. Основными узлами рабочих тормозов (ножные тормоза) являются двухконтурный тормозной кран, регуляторы тормозных сил, тормозные камеры, двухходовой (общий) кран, управляемый воздухом кран прицепа (только для «Икаруса-280»), электрические тормозные краны.

Электрический тормозной кран устанавливается в контурах тормозов осей В к С, двухходовой кран — в контуре оси В передней части автобуса.

С целью обеспечения работы контуров тормозной системы при оптимальном, предписанном давлении воздух подается не через главный тормозной кран, а посредством управления этим краном, Это означает, что сжатый воздух подается отдельными тормозными контурами (осей А, В и С) непосредственно к тормозным камерам. Воздух, заполняющий тормозные камеры, не проходит через главный тормозной кран.

При работе контура тормозов оси А двухконтурный главный тормозной кран открывает установленный перед тормозной камерой запорный клапан, пропорционально величине давления подавая сжатый воздух.

Узлы контура тормозов оси В аналогичны узлам осей Л и С, однако имеются и существенные отличия.

Затормаживание оси В осуществляется главным тормозным краном, регулятором тормозных сил, двойной тормозной камерой с так называемым энергоаккумулятором, электрическим тормозным краном и двухходовым краном. При торможении используется отделенная от пружины диафрагмой полость двойной тормозной камеры энергоаккумулятора.

Основными узлами контура тормозов оси С являются двухконтурный главный тормозной кран, управляемый воздухом тормозной кран прицепа, регулятор тормозных сил, тормозные камеры и электрический тормозной кран. Функционально электрический тормозной кран аналогичен крану на оси В, лишь отрегулирован на меньшее давление.

Стояночный и аварийный тормоза состоят из крана стояночного тормоза, обратного, релейного и включающего клапанов и энергоаккумуляторов.

Кран стояночного тормоза имеет три основных положения: исходное нейтральное, промежуточное и крайнее, в котором он фиксируется (стоянка).

Рукоятка управления стояночным тормозом, отпущенная между крайними позициями, автоматически возвращается в исходное положение.

В камере с энергоаккумулятором тормозная сила обеспечивается усилием сжатой пружины.

Если из-за технической неисправности или по другой причине нужно буксировать транспортное средство, систему можно выключить.

Постоянное торможение небольшой интенсивности обеспечивается моторным тормозом. Моторный тормоз автобуса «Икарус-280» использует только выхлопные газы, электрический клапан оси В не помогает торможению и не включается кнопкой моторного тормоза. При вспомогательном торможении осью С давление на остальные контуры не подается. Включает моторный тормоз электропневматический клапан.

Торможение и возможности так называемого остановочного тормоза еще не имеют устоявшегося определения. Однако его функции наилучшим образом соответствуют следующему.

Изготовитель последовательно обосновал использование этого тормоза при подходе к остановке. В других случаях его использовать не рекомендуется. Завод-изготовитель называет эту систему также «частичным тормозом» или тормозом с электрическим управлением.

Суть заключается в следующем: остановочный тормоз затормаживает контур оси В моделей «Икарус-260» и «-280» с постоянным давлением 0,28 МПа. Тормоз включается с панели приборов.

Электрический кран работает в качестве управляющего, ускоряющего и распределяющего клапана. При замыкании электрической цепи магнитный управляющий клапан открывается, и воздух из баллона подается в тормозную камеру до достижения давления 0,28 МПа. При этом закрывается впускной клапан, и в системе устанавливается равновесие. Размыкание цепи или дополнительное торможение (которое вызывает повышение давления) включает кран и изменяет величину давления в тормозных камерах.

Остановочный тормоз может не учитываться в системе тормозов, поскольку его действие является модификацией действия рабочей тормозной системы с постоянной пониженной эффективностью.

На «Икарусе» модели «280» установлено шесть, а на модели «260» — пять стандартных контрольных штуцеров. Быстроразъемные штуцеры приборов подсоединяются в центре, у соединительных шлангов тормозных камер осей А, В и С. Затем два штуцера подсоединяются между регуляторами тормозных сил и воздушными баллонами контуров тормозов соответственно оси А и оси В, а также у клапана включения.

Регуляторы тормозных сил осей Л, В и С не взаимозаменяемы. Уравнивающие клапаны пневматических баллонов подвески также существуют двух видов.

Определение эффективности системы тормозов

Для испытания систем тормозов используется проба тормозов, под которой понимается экстренное торможение или просто торможение с блокировкой колес.

Но она во многих отношениях не удовлетворяет современным требованиям к тормозным испытаниям, поскольку:

— при торможении не измеряются усилие на педали и скорость ее нажатия, поэтому при повторном проведении проб наблюдается большое расхождение результатов;

— на результаты замеров большое влияние оказывают физические особенности водителя, состояние дорожного полотна, а также условия движения;

— позволяет оценить только замедление автобуса, о колебаниях же заторможенных колес (от чего зависит стабилизация автобуса, его курсовая устойчивость) никакой информации не дает; возможны несчастные случаи;

— невозможно проводить при определенных погодных условиях.

С помощью пробы тормозов можно проводить сравнительные испытания с прямым замером замедления автобуса, для этого используется так называемый деселерометр. Современные деселерометры могут фиксировать процесс замедления при торможении полностью, нанося его на лист в виде диаграммы.

Электрическое устройство перемещает диаграммный лист в направлении, перпендикулярном отклонению пишущего узла прибора. Отклонение пропорционально величине усилия на педали. Усилие на педали измеряется с помощью динамометрического узла прибора.

Преимущества деселерометра с графическим динамометром по сравнению с простым деселерометром заключаются в следующем:

— дает сохраняемую информацию; величина замедления может оцениваться в процессе;

— с помощью измерения необходимого усилия на педали можно оценить качество привода, передаточное отношение.

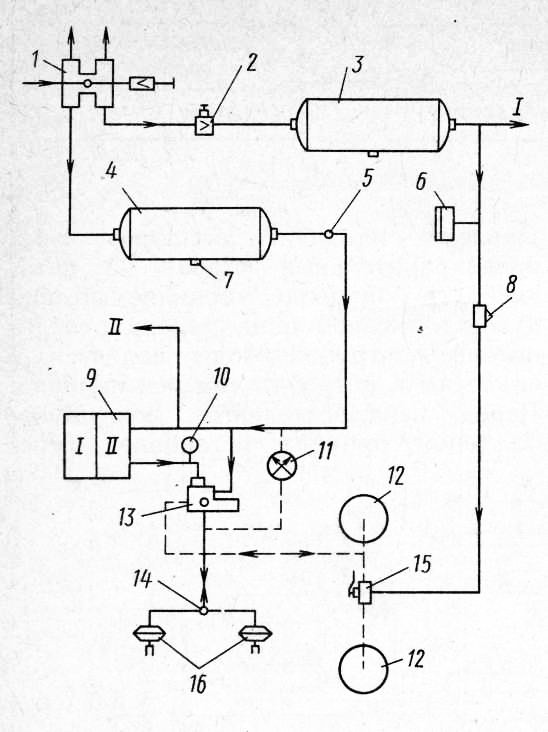

Для определения тормозных сил широко распространены методы, основанные на измерении тормозных сил.

Для этого используется два вида устройств:

— измеритель тормозных сил с беговыми лентами;

— измеритель тормозных сил с беговыми барабанами.

Измеритель тормозных сил с беговыми лентами состоит из четырех подвижных (в направлении движения) установленных с помощью роликовых подшипников на уровне опорной поверхности лент, движение которых затормаживает динамометрическое устройство. Шкала измерителя показывает непосредственно силу торможения; таким образом, считывание исключительно просто. Стрелка в случае прекращения торможения не возвращается в исходное положение, а показывает максимальную тормозную силу до тех пор, пока показания прибора не будут принудительно приведены в начальное положение.

Для получения полной характеристики эффективности тормозов используют измеритель тормозных сил с беговыми барабанами. Колеса испытываемой оси вращаются независимо друг от друга барабанами с помощью электродвигателя. Возникающий в точке контакта ведущего барабана с заторможенным колесом реактивный момент измеряется динамометрическим устройством.

В результате испытаний можно получать совместные характеристики усилия на педали и тормозных сил в случае гидравлического и механического привода. тормозов, а в случае пневматического привода — давление, поданное в тормозные камеры, и тормозные силы.

Современные измерители тормозных сил снабжаются дополнительным оборудованием. Применение дополнительного стального барабана позволяет с помощью прибора сообщить оператору о возникновении проскальзывания (блокировки).

В техническом обслуживании автобусов чаще всего используют измерители тормозных сил с беговыми барабанами. К ним относятся установки «Доправострой 118-0671», ВКР-12 и «Хоффман Брекон 35» *.

Условия испытаний. Перед испытаниями необходимо:

— проверить воздушные трубопроводы автобуса; если имеются повреждения или разрывы, испытания нельзя проводить до их устранения;

— проверить натяжение клинового ремня компрессора, так как, если он ослаб, компрессор не обеспечит требуемую производительность;

— убедиться в чистоте воздушных баллонов и фильтров, из которых сначала следует удалить колденсат, затем очистить;

— проверить давление воздуха в шинах, глубину рисунка протектора, очистить шины от масляных пятен;

— проверить крепление и состояние тормозных рычагов и камер, свободный ход педали тормоза.

При проведении замеров тормозных сил температура тормозных барабанов не должна превышать 40 °С. Запрещается проводить испытания, если состояние пневматических баллонов подвески не соответствует норме.

Оборудование для определения эффективности тормозов

Для проведения испытаний автобусы следует готовить следующим образом:

— передние колеса машины установить на беговые барабаны;

— при установке следить за тем, чтобы продольная ось машины совпадала с продольной осью измерительного оборудования или отклонялась от нее лишь незначительно;

— тормоза выключить, в коробке передач включить нейтральную передачу;

— под колеса неиспытываемой оси подложить упоры;

— шланг манометра, измеряющего давление в тормозных камерах, подключить к пневматической системе тормозов машины.

Установка для определения эффективности тормозов «Доправострой UB-0671».

Устройство состоит из трех основных частей:

— беговые барабаны;

— блок приборов;

— прибор для записи тормозных сил.

Основные технические характеристики содержатся в паспорте установки.

Измерения выполняются в следующем порядке:

— в самописец поместить диаграммную карту, следя за тем, чтобы пишущий узел сильно о нее не ударился;

— главный переключатель перевести в позицию «Замер». В случае готовности прибора к эксплуатации сбоку загорится контрольная лампа;

— с помощью кнопок дистанционного переключения запустить правый и левый беговые барабаны. О вращении колес информирует свечение контрольной лампы на панели приборов;

— если после включения беговых барабанов динамометр показывает величину, превышающую 1500 Н, испытание следует прекратить, поскольку это свидетельствует о слишком большом сопротивлении (или заклинены подшипники колес, или «прихватывают» тормоза). Вести испытания можно только после устранения неисправности;

— медленно нажимать на педаль тормоза (повышая давление через 0,5 МПа) до блокировки колес, о чем сообщает постоянное свечение контрольной лампы, до этого мигающей;

— замер проводить три раза, перед третьим замером включить самописец (кран с обозначением «Pedameter», перевести в позицию 2, а с обозначением «Zdroj vzduchu» — в позицию /);

— после выполнения замера нажать кнопку К1 дистанционного переключения, при этом мотор привода остановится. Главный переключатель перевести в положение Я, обозначенное «Проезд», затем нажать кнопку «Ein». Это дает возможность машине съехать с беговых барабанов своим ходом;

— регистрационную карту вынуть из держателя и вставить другую;

— сначала ось В, а затем и С машины установить на стенд и провести замеры, как описано выше;

— для проверки стояночного тормоза его следует полностью включить, внимательно наблюдая при этом за отклонением стрелки динамометра;

— по окончании работы измеритель тормозных сил обесточить, а беговые барабаны укрыть. Установка для определения эффективности тормозов с беговыми барабанами ВКР-12. WS.2300. Стенд состоит из трех основных узлов: беговые барабаны; блок приборов; коммутационное устройство. Основные технические характеристики содержатся в паспорте установки. К испытаниям автобус следует готовить в соответствии с описанной ранее последовательностью. Порядок замера следующий: включить установку с помощью главного переключателя на коммутационном устройстве. Если загорятся три контрольные лампы, значит, напряжение имеется на всех трех фазах;

— нажать верхнюю кнопку «Ве/Тог-les» (Вкл/Сброс) дистанционного переключения, при этом красная стрелка прибора (которая показывает максимальное отклонение) устанавливается на ноль;

— включить беговые барабаны, сигнализирует об этом мигающая лампа;

— поднять рабочие барабаны, об этом информирует мигание контрольной лампы блокировки;

— если после включения беговых барабанов динамометр показывает величину, превышающую 1500 Н, испытания проводить запрещается, поскольку это свидетельствует о слишком большом сопротивлении (или заклинены подшипники колес, или «прихватывают» тормоза). Продолжать испытания можно только после устранения неисправности;

— медленно нажимать на педаль тормоза (повышая давление через 0,5 МПа) до блокировки колес, затем так же отпускать. В процессе торможения нужно следить за контрольной лампой блокировки. Удлинение периода мигания говорит об увеличении проскальзывания между шинами и беговыми барабанами, а постоянное свечение — о блокировке колес;

— замер проводить три раза, для регистрации во время третьего замера нажать кнопку «Schreiben» (Запись), которую можно отпустить, только если перья самописцев вернулись в исходное положение;

— если процесс замера по какой-либо причине необходимо прервать, следует нажать кнопку «Aus» (Выкл.). Нажатием кнопки «Be/Tories» (Вкл./Сброс) снова можно включить установку;

- -по окончании замера нажать кнопку «Emeles» (Подъем), при этом подвижные барабаны поднимаются и сталкивают автобус в направлении движения с беговых барабанов (при подъеме запрещается использовать тормоза автобуса!) ;

— после подъема немедленно остановить стенд, для сохранности гидравлического насоса нажать кнопку К1 (Выкл.), при этом беговые барабаны останавливаются, а подвижные «возвращаются» в пусковое положение (после каждого подъема следует обращать внимание на то, чтобы беговые барабаны остановились и подвижные опустились. До этого устанавливать следующую ось запрещено!);

— установить на стенд ось Б, а затем ось С машины и выполнить замер, как описано выше;

— для проверки стояночного тормоза полностью его включить, следя при этом за отклонением стрелки динамометра;

— по окончании работы измеритель тормозных сил обесточить, а беговые барабаны укрыть. Установка для определения эффективности тормозов «BpeKOH-3S». Основные технические характеристики содержатся в паспорте установки. К испытаниям машину следует готовить в соответствии с описанным ранее. Порядок замера следующий: включить установку главным переключателем;

— нажатием двух клавиш «Ве» (Вкл.) пустить барабанные пары, об этом сигнализирует свечение контрольной лампы блокировки (в случае автоматического управления ст^-нд включается въезжающим автобусом);

— если после включения беговых барабанов динамометр показывает величину, превышающую 1500 Н, испытания проводить запрещается, поскольку это свидетельствует о слишком большом сопротивлении (или заклинены подшипники колес, или «прихватывают» тормоза). Продолжать испытания можно только после устранения неисправности;

— медленно нажимать на педаль тормоза (повышая давление через 0,5 МПа) до блокировки колес, затем так же отпускать. При блокировке колес контрольная лампа блокировки гаснет;

— замер проводить три раза, во время третьего замера включить самописец. Высота столбика ртути в контрольной стойке указывает тормозную силу;

— по окончании замеров при съезде со стенда моторы привода должны работать, поскольку в противном случае барабаны, а с ними и роторы моторов могут вращаться слишком быстро;

— установить на стенд ось В, а затем ось С автобуса и повторить замер, как описано выше;

— для проверки стояночного тормоза плавно включить его до отказа, следя при этом за ртутным контрольным прибором;

— по окончании работы измеритель тормозных сил обесточить и укрыть беговые барабаны.

Меры предосторожности:

— запрещается включать установку при снятых средних и боковых кожухах привода беговых барабанов;

— перед каждым включением установки убедиться, что вблизи беговых барабанов нет людей;

— работать с установкой может только специально обученный персонал, проверку и техническое обслуживание могут осуществлять только уполномоченные на это люди.

Оценка результатов замеров

После выполнения замеров зафиксированную с помощью самописца диаграмму нужно сравнить с эталонной кривой торможения, заданной для данных установок и машины.

Проверка тормозов

Для проверки тормозов колеса ступицы колес и тормозные барабаны снимать не надо. Тормозной щит состоит из двух частей, сконструированных таким образом, что позволяет проверять зазор между тормозным барабаном и тормозной накладкой без его демонтажа.

Если все же необходимо снять тормоза, нужно снимать ступицу колеса. После снятия колес тормозной барабан можно снять, вывернув два болта с потайной головкой, крепящих его к ступице колеса. Минимальная толщина тормозной накладки допускается до 7,5 мм в зоне наибольшего износа. При меньшей толщине заклепки касаются тормозного барабана, поэтому накладку необходимо заменить.

Проверить отсутствие следов масла на внутренней кромке барабана в шинах. Масляные пятна говорят о том, что сальник ступицы колеса или уплотнение разжимного колеса непригодны для дальнейшей эксплуатации и пропускают в тормозное устройство жидкую или консистентную смазку. В первую очередь следует устранить неисправность, затем промыть тормоз бензином, высушить и, возможно, заменить тормозную накладку.

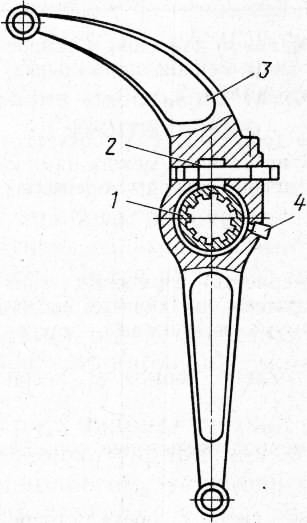

Регулировка задних тормозов осуществляется поворотом регулировочного рычага тормоза, установленного на разжимном кулаке. Для этого в ступице рычага предусмотрена червячная пара. Регулировочный червяк поворачивают ключом за квадратную головку на его оси; червяк поворачивает установленное на оси разжимного кулака червячное колесо, а вместе с ним и сам кулак, изменяя тем самым взаимное положение тормозного рычага и разжимного кулака. Червяк должен вращать разжимной кулак в направлении торможения.

После этого следует проверить зазор между тормозным барабаном и тормозной накладкой. Проверка выполняется с помощью щупа без демонтажа кронштейнов тормозов. Тормоз нужно отрегулировать так, чтобы зазор составил 0,6-1 мм.

После регулировки рекомендуется сделать пробное торможение автобуса, проверив правильность регулировки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Cистема тормозов автобусов Икарус"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы