Строй-Техника.ру

Строительные машины и оборудование, справочник

Приспособления для формовки выводов радиоэлементов. При монтаже блоков радиоэлектронной аппаратуры наиболее широко применяются разнообразные виды навесных радиоэлементов (транзисторы, резисторы, диоды и т. п.). В зависимости от характера производства монтаж навесных радиоэлементов схемы на печатных платах производится ручным или механизированным способом. Навесные радиоэлементы устанавливаются на печатные платы после предварительной загибки их выводов в соответствии с расстояниями между кольцевыми окончаниями печатных проводников. В единичном и мелкосерийном производствах загибку выводов радиоэлементов в большинстве случаев производят по шаблону или по месту с помощью монтажного инструмента. Расположение деталей на плате в зависимости от конфигурации загибки выводов может быть различным.

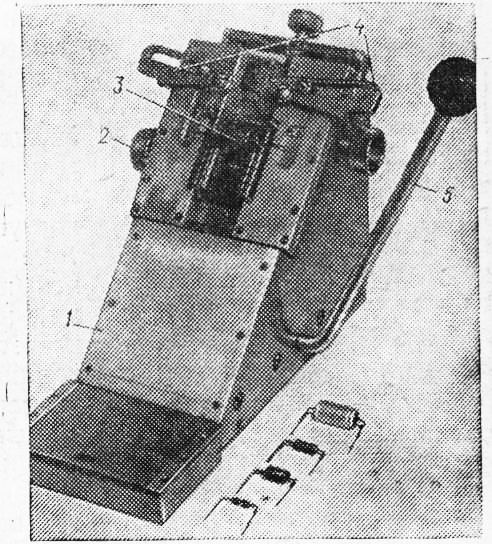

Наиболее простой и часто применяемой формой гибки выводов является П-образная. Такую формовку удобно выполнять с помощью настольного приспособления новатора В. Д. Красавина.

Приспособление состоит из следующих основных узлов и деталей: корпуса, регулировочного винта, матрицы, гибочного механизма и рычага. Регулировочный винт обеспечивает настройку приспособления на различные размеры плеч радиоэлемента.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Формовка выводов радиоэлементов производится следующим образом: усилие, прилагаемое к рычагу, передается на гибочный механизм, который, в свою очередь, посредством подпружиненных вкладышей воздействует на рычаги прижимов, предназначенные для стабилизации выводов радиоэлемента, располагаемых в установочных канавках матрицы приспособления. Такая связь нужна для того, чтобы после прижатия выводов в установочных канавках гибочный механизм (пуансоны) продолжил движение и сформировал конфигурацию выводов. Приспособление позволяет улучшить качество формовки выводов и отказаться от необходимости изготовления приспособлений на каждый типоразмер радиоэлемента.

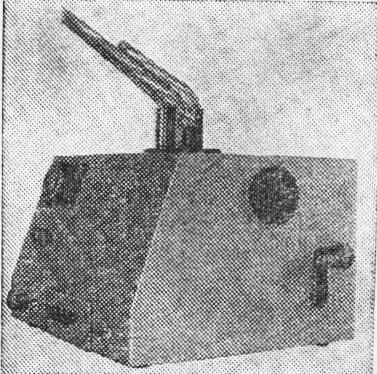

Новаторы А. М. Мишин и Н. К. Рогов разработали автомат для формовки радиоэлементов с осевыми выводами (сопротивлений, конденсаторов, диодов). Формовка выводов радиоэлементов производится в виде П-образной прямой формы и П-образной с загибом.

При формовке автомат включают в сеть напряжением 220В, затем устанавливают ловители на определенном расстоянии и вставляют радиоэлементы с осевыми выводами в направляющие ловители.

Для приведения автомата в рабочее состояние его включают, и радиоэлемент движется по скосу ловителей. С помощью укладочного механизма производится подача элементов с плиты на матрицу и формующий пуансон. Пуансон, двигаясь, формует выводы радиоэлемента. Как только выводы будут окончательно сформованы, пуансон отпирает матрицу, освобождая путь движению радиоэлемента, и радиоэлемент падает в приемное устройство. Затем вставляется следующий элемент, и процесс формовки повторяется.

Внедрение автомата позволяет повысить производительность труда в несколько раз.

Автомат новаторов Э. С. Иванова и М. А. Луцкого предназначен для подготовки радиальных и ленточных выводов сопротивлений типа ВС и УЛМ к монтажу. Процесс подготовки к монтажу состоит из следующих операций: рихтовки и предварительной обрезки, обжига краски, снятия краски, флюсования, обслуживания и оформления вига и обреза в размер.

Автомат состоит из основания, привода, распределительного вала с механизмами, механизма загрузки, каретки с кассетой, механизмов подачи, рихтовки и предварительной обрезки, узлов обжига и снятия краски,

флюсования и лужения, зиговки и обрезки в размер. Загрузка автомата осуществляется посредством кассет емкостью 200 элементов. Для элементов, поступающих в картонной таре и расположенных в ней параллельными рядами, имеется специальная кассета, в которую устанавливается тара. Для элементов, поступающих россыпью, имеется кассета, имитирующая тару. Набор элементов в кассету осуществляется вручную.

Подготовленная кассета устанавливается в специальные пазы каретки до упора. При этом каретка должна находиться в исходном положении. После включения автомата захваты механизма загрузки подходят к каретке, захватывают в кассете один ряд элементов, вытаскивают их и подают в технологический поток, который представляет собой щель, образованную двумя направляющими пластинами. После забора ряда элементов каретка подается на шаг, подводя очередной ряд элементов в позицию захвата.

Полный цикл механизма загрузки осуществляется за восемь оборотов главного распределительного вала. Гребенка механизма подачи после ухода первого элемента поданного ряда перемещает остальные элементы на шаг 12 мм, подавая очередной элемент. Механизм подами передает элементы к позиции с шагом 80 мм. В рабочих позициях элементы поджимаются к направляющим плоскими пружинами для предотвращения выскакивания под воздействием рабочих органов. После осуществления подачи элементов на шаг все рабочие механизмы, осуществляющие обработку выводов, подходят в верхнее положение, в котором выполняют соответствующие технологические операции в каждой рабочей позиции.

После ухода последнего элемента из зоны загрузки в технологический роток механизм загрузки подает очередной. ряд элементов. Подача элементов вдоль потока осуществляется бесперебойно до момента окончания элементов в кассете. По окончании элементов в кассете автоматическая остановка автомата может быть выполнена двумя способами. В случае подготовки элементов одного номинала остановку можно производить после забора последнего ряда из кассеты и подачи его в технологический поток. В этом случае достигается бесперебойная подача элементов после смены кассеты и пуска автомата. Производительность автомата при этом максимальная. В случае подготовки элементов различных номиналов остановка осуществляется после выхода последнего элемента из технологического потока в приемную тару. Это необходимо для предотвращения смещения различных номиналов. После остановки автомата производится перезарядка каретки. Время перезарядки и пуск составляют несколько секунд.

Производительность труда при внедрении автомата повышается в 2,5 раза.

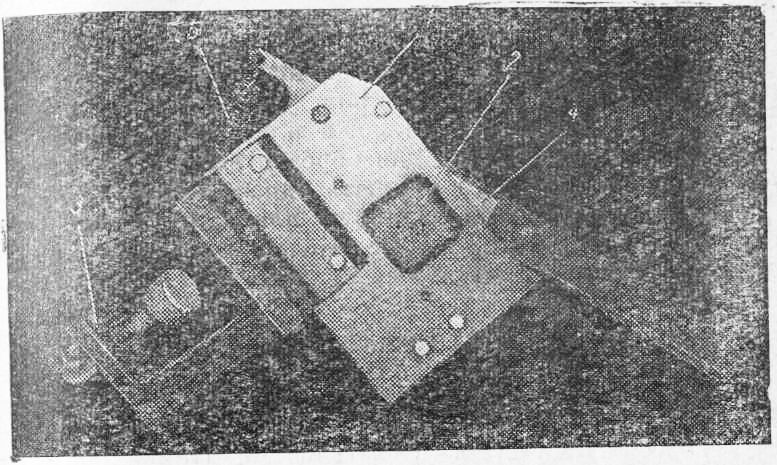

Приспособление для обрезки выводов микромодулей. Новаторы Р. М. Осипов, В. В. Васильев и В. В. Чисток разработали приспособление для обрезки выводов микромодулей (рис. 3). Оно состоит из основания, на котором просверлены отверстий для выводов микромодулей, кронштейна с винтом для крепления приспособления на рабочем месте, ножа, изготовленного из углеродистой инструментальной стали, направляющего кронштейна, упора для ножа, пружины для возвращения ножа в исходное положение и приемного устройства для обрезки выводов. Это приспособление позволяет отрезать одновременно выводов микромодулей на заданную длину, производительность труда при этом повышается в 2 раза по сравнению с ручным способом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Формовка и обрезка выводов радиоэлементов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы