Строй-Техника.ру

Строительные машины и оборудование, справочник

Транспортные операции в вертикальном направлении производятся с помощью грузоподъемного устройства, для срабатывания которого служит гидравлическая система.

Гидравлическая система должна удовлетворять следующим требованиям:

1. Обеспечивать заданную скорость подъема груза. Для этого необходимо правильно выбрать насосный электродвигатель, ще. стеренный насос и подъемный цилиндр.

2. Обеспечивать безопасную скорость наклона грузоподъемного устройства, а также невозможность поднятия груза весом больше предусмотренного, что является особенно опасным для устойчивости электропогрузчиков.

3. Должна быть достаточной плотность герметических соединений. Потеря рабочей жидкости плохо сказывается на работе устройства.

4. Употреблять только чистую рабочую жидкость для уменьшения износа шестеренного насоса.

5. Иметь высокий к. п. д., т. е. расход энергии должен быть небольшим (для электропогоузчиков это требование является особенно важным, так как аккумуляторная батарея имеет ограниченную мощность).

6. Иметь рациональную конструкцию, высокую степень унификации и низкую себестоимость.

Выполнение этих требований заставляет быть внимательным при выборе схемы гидравлической системы и типа входящих в нее элементов. Кроме того, необходимо правильно обслуживать и эксплуатировать гидравлическую систему.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В зависимости от типа электропогрузчика используют различные схемы гидравлической системы.

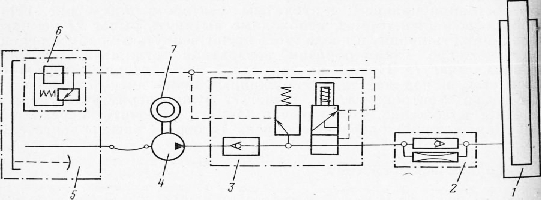

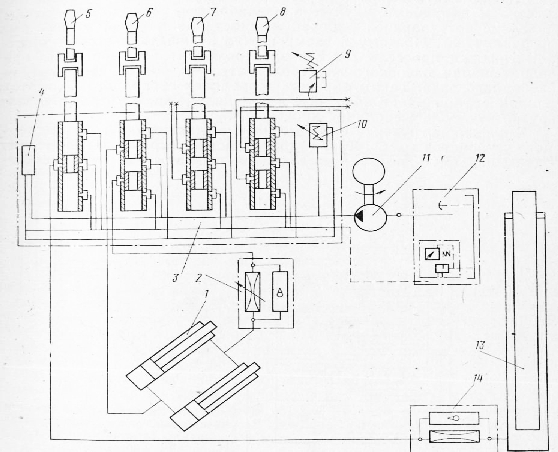

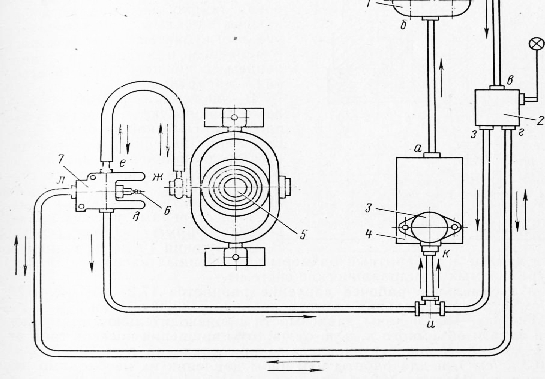

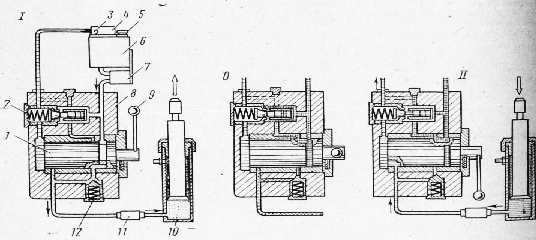

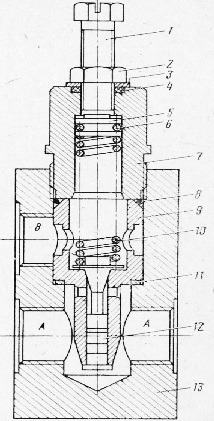

На рис. 1 показана гидравлическая система электротележки с низким подъемом. Устройство состоит из масляного резервуара с встроенным фильтром, шестеренного насоса, присоединенного к электродвигателю, масляного вентиля, одностороннего дросселя и подъемного силового цилиндра. При подъеме рычаг масляного вентиля включает насосный двигатель, и шестеренный насос всасывает рабочую жидкость из резервуара.

Жидкость под давлением проходит через вентиль и односторонний дроссель и попадает под поршень подъемного цилиндра. С поршневым штоком соединена платформа или подъемное устройство, и таким образом поднимается груз.

При спуске рычаг вентиля наклоняется вперед, и под действием тяжести груза поршень выталкивает масло обратно через односторонний дроссель, вентиль и фильтр в резервуар.

У некоторых электротележек с низким подъемом вместо масляного вентиля имеется гидравлический распределитель. В этом случае в схему включают и клапан, ограничивающий давление рабочей жидкости.

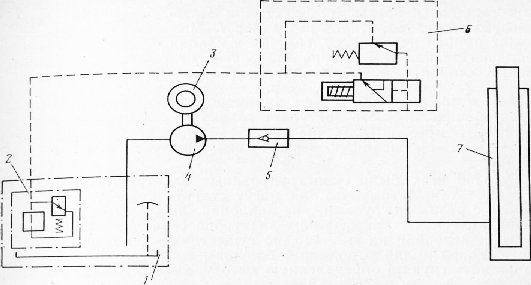

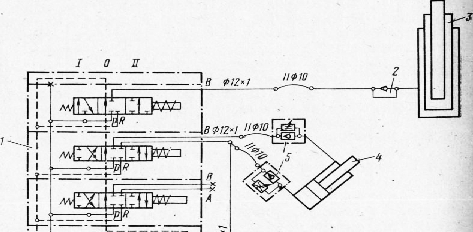

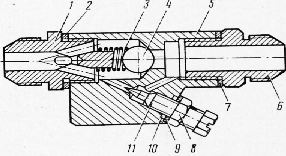

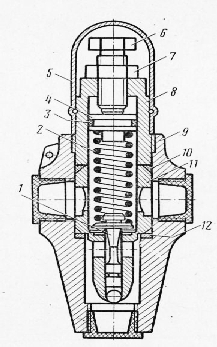

На рис. 2 показана гидравлическая система с кнопкой для пуска. При нажатии кнопки срабатывает насосный электродвигатель, шестеренный насос всасывает рабочую жидкость из резервуара и нагнетает ее через обратный клапан в объем под поршнем подъемного .цилиндра. При спуске нажимается рычаг масляного вентиля, и под действием тяжести груза поршень выталкивает рабочую жидкость. Так как обратный клапан не разрешает жидкости вернуться через шестеренный насос, то она проходит через вентиль и фильтр и возвращается в резервуар. При этом масляный вентиль играет роль клапана, ограничивающего давление.

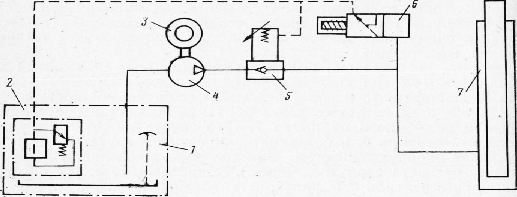

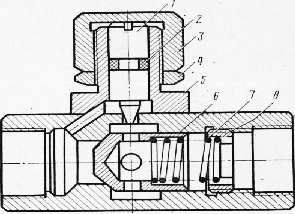

На рис. 3 показана гидравлическая система, у которой срабатыванием насосного электродвигателя и спуском груза управляют кнопками. При подъеме жидкость проходит через предохранительно-переливной клапан и поступает в цилиндр. Если давление жидкости превысит допустимое, то часть ее через клапан возвращается обратно в резервуар. При спуске жидкость не может пройти через насос, так как в клапан встроен обратный клапан. При нажатой кнопке для спуска открывается электромагнитный клапан, и рабочая жидкость проходит через него и фильтр обратно в резервуар.

Таким образом, применяют цилиндры одностороннего действия, т. е. рабочая жидкость поступает только со стороны поршня цилиндров. В некоторых из них предусмотрен трубопровод, который отводит просочившуюся за поршень жидкость обратно в резервуар.

Раньше всех были сконструированы электроштабелеры. Их называют так, потому что они могут ставить поддоны в ряд по высоте с разными грузами, не наклоняя подъемное устройство. Гидравлическая система таких электропогрузчиков подобна системе, показанной на рис. 1, но существуют два основных отличия: силовой цилиндр обладает большим ходом, чтобы можно было поднять груз на определенную высоту, вместо масляного вентиля здесь встроен распределитель.

Для электропогрузчиков применяют также и новые схемы гидравлической системы. Создаются новые аппараты, предназначенные для выполнения определенных функций в гидравлической системе.

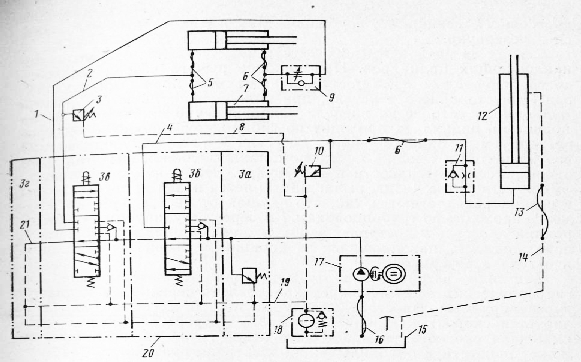

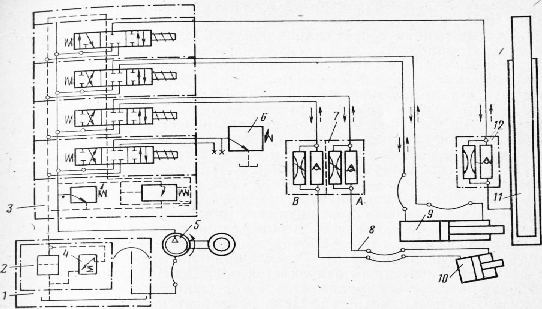

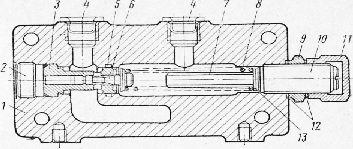

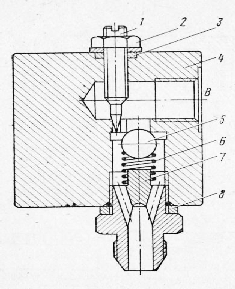

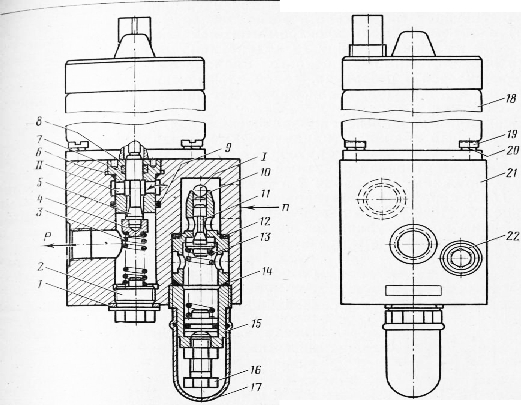

На рис. 4 показана схема гидравлической системы электропогрузчика. Новинкой здесь являются цилиндры для наклона — один или два цилиндра двустороннего действия, т. е. создается возможность принудительного движения поршня под действием рабочей жидкости в обоих направлениях. Имеются две самостоятельные гидравлические магистрали — для подъемного и наклоняющего цилиндров. Шестеренный насос, приводимый в движение насосным электродвигателем, всасывает жидкость из резервуара и по трубопроводу подводит ее к распределителю. Если не включена ни одна из секций распределителя, жидкость проходит по соответствующим каналам и по трубопроводу через фильтр возвращается в резервуар.

Распределитель состоит из двух секций и двух крышек. Секция открывает путь рабочей жидкости к силовому подъемному Цилиндру. Непосредственно у его входного отверстия монтируется нерегулируемый односторонний дроссель; кроме того, в эту магистраль включен клапан, ограничивающий давление в магистрали и возвращающий рабочую жидкость в резервуар при превышении определенной величины давления. Так как подъемное Устройство наклоняется и положение подъемного цилиндра меняется, магистраль состоит из стального и гибкого резинового трубопроводов. Чтобы опустить груз, рычаг секции наклоняется вперед, и рабочая жидкость через нерегулируемый односторонний дроссель, секцию, трубопровод и фильтр возвращается в резервуар.

Секция распределителя предназначена для срабатывания наклоняющих цилиндров. При наклоне рычага вперед жидкость по трубопроводам поступает в объем за поршнями цилиндров двустороннего действия, при этом осуществляется наклон подъемного устройства вперед. Одновременно жидкость перед поршнями цилиндров проходит по гибким трубопроводам 6, через регулируемый односторонний дроссель и по трубопроводу возвращается в секцию. Здесь каналы расположены так, что открывают путь жидкости к резервуару. Чтобы наклонить подъемное устройство назад, рычаг наклоняется назад, и тогда каналы в секции располагаются так, что идущая от насоса рабочая жидкость проходит по трубопроводам и через регулируемый односторонний дроссель поступает в объем под поршнями цилиндров, пока жидкость, находившаяся за поршнями, вернется в секцию и оттуда в резервуар.

Как видно из рисунка, в эту магистраль включены еще два гидравлических элемента: предохранительно-переливной клапан и регулируемый односторонний дроссель. С их помощью регулируется скорость наклона подъемного устройства вперед — повышенная скорость вызывает скольжение груза вдоль вилки, что может привести к опрокидыванию электропогрузчика.

Поступающая за поршни рабочая жидкость перемещает их настолько, чтобы жидкость под поршнем через дроссель смогла вернуться в резервуар. Скорость возвращающейся жидкости и соответственно скорость наклона регулируется размером отверстия дросселя. Предохранительный переливной клапан 3 служит для отвода избыточной жидкости обратно в резервуар в случае, если давление поступающей жидкости станет выше допустимого. Скорость наклона назад не регулируется, она зависит от количества рабочей жидкости, поступающей под поршни цилиндров, т. е. через свободное отверстие дросселя 9.

В комплект «распределитель» входят и две крышки. Входная секция (крышка За) имеет отверстие для прохождения поступающей рабочей жидкости к остальным секциям. Кроме того, в ней смонтирован клапан, ограничивающий давление и возвращающий поступающую рабочую жидкость обратно в резервуар в случае превышения допустимого давления в некоторой магистрали.

Крышка Зг закрывает распределитель с другой стороны. В распределителе выработаны каналы, которые служат для возвращения рабочей жидкости в резервуар.

Широкое применение универсальных электропогрузчиков привело к созданию сменных рабочих приспособлений, с помощью которых производится штабелирование различных грузов (тюки, бочки, рулоны, кирпичи и др.). Механизмы этих приспособлений срабатывают с помощью цилиндров одностороннего или двустороннего действия. Для питания цилиндров необходимо в распределитель вмонтировать еще одну секцию двустороннего действия и с ее помощью обеспечить магистраль соответствующим рабочим приспособлением.

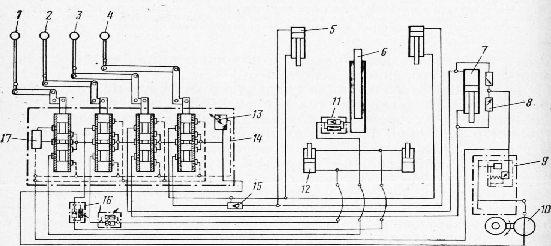

На рис. 6 показана гидравлическая система с четырехсекци-онным распределителем. И здесь одной из секций питается-магистраль силового подъемного цилиндра, а второй — магистраль наклоняющих цилиндров. Третья и четвертая секции служат для питания сменных рабочих приспособлений. Как видно из рисунка в магистраль четвертой секции включен регулятор давления. Это предусмотрено для тех случаев, когда цилиндры сменного рабочего приспособления работают с давлением рабочей жидкости ниже того, на которое отрегулирована гидравлическая система Давление рабочей жидкости в третьей секции равняется давлению в системе.

Схема гидравлической системы некоторых электропогрузчиков отличается наличием двух регулируемых односторонних дросселей, которыми можно регулировать скорость наклона вперед и назад. Ее применяют предпочтительно для трехопорных электропогрузчиков и электропогрузчиков с большой высотой подъема, у которых скорость наклона подъемного устройства сказывается на устойчивости электрокара. Эта гидравлическая система с цилиндром подъема имеет большой свободный ход. Так как по кинематическим соображениям эффективные площади цилиндра и наружного ‘плунжера различаются, необходимо, чтобы давление поступающей рабочей жидкости на каждый из них было различным. Поэтому в схему нужно включать и второй электромагнитный дроссель. Его электромагнит отключается при срабатывании насосного электродвигателя и после прохождения свободного хода. Таким образом, в пределах свободного хода этот клапан ограничивает нагрузку, а при дальнейшем увеличении нагрузки эту роль выполняет дроссель.

У электропогрузчика с продольным выдвижением грузоподъемного устройства в гидравлическое устройство входит еще одна магистраль, так как выдвижение и вдвижение грузоподъемного устройства осуществляются с помощью выдвигающегося цилиндра двустороннего действия.

На рис. 9 показана иная гидравлическая система. Здесь число магистралей увеличивается — в распределитель включена еще одна секция двустороннего действия, питающая цилиндры двустороннего действия. На концах поршневых штоков смонтированы упоры. Перед выдвижением подъемного устройства с помощью цилиндров упоры должны упереться в грунт, таким образом обеспечивается устойчивость электропогрузчика.

В магистраль включен и обратный клапан с гидравлическим управлением, предназначенный для предотвращения самовольного возвращения рабочей жидкости, что может привести к выдвижению поршней — такое положение является особенно опасным во время эксплуатации. Клапан открывается только после заполнения магистрали жидкостью под давлением, т. е. только по желанию водителя.

Для питания цилиндра и выдвижения подъемного устройства в магистраль включены два цилиндра, ограничивающие давление. Цилиндры не позволяют давлению превысить определенную величину, достаточную для достижения определенной скорости выдвижения. Нужно иметь в виду, что подъемное устройство выдвигается не одним цилиндром, а с помощью цепного механизма и повышение давления сверх допустимого может привести к разрыву цепи.

Рассмотренные схемы гидравлических устройств предназначены для электропогрузчиков и электротележек с низким подъемом. Подобной является схема гидравлической системы электротележек-самосвалов, предназначенная для срабатывания многоступенчатого телескопического цилиндра для поднятия кузова. При подъеме рычаг распределителя поднимается вверх, включается насосный электродвигатель и шестеренный насос всасывает рабочую жидкость из резервуара. Жидкость проходит через распределитель и клапан для встряхивания кузова и поступает в телескопический цилиндр. При подъеме жидкость проходит путь а — б — в — г — д —е — ж, а при спуске — ж — е д— з — и — к и возвращается через фильтр в резервуар.

Несколько раньше достижения верхнего конечного положения кузова цепь 6 вытягивается и поворачивает палец клапана. Последний открывается, и рабочая жидкость возвращается в резервуар до магистрали л — и — к. Это приводит к опусканию кузова, в результате чего цепь отпускается и клапан закрывается. Снова рабочая жидкость натравляется к телескопическому цилиндру, и кузов опять поднимается. Цикл повторяется при каждом достижении кузовом верхнего конечного положения. Такое встряхивание упрощает разгрузку кузова.

При отпускании рычага распределителя до среднего положения встряхивание прекращается. Тогда кузов немного не доходит до конечного положения, цепь не вытягивается и клапан закрыт. Поступившая рабочая жидкость удерживает в этом положении телескопический цилиндр и кузов, пока водитель не наклонит рычаг распределителя вниз, отпуская тем самым кузов на раму.

Ниже рассмотрены принципиальные устройства различных гидравлических элементов и приведены конструктивные особенности.

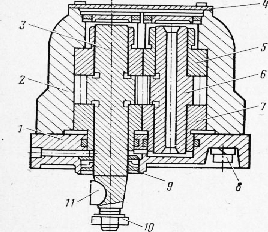

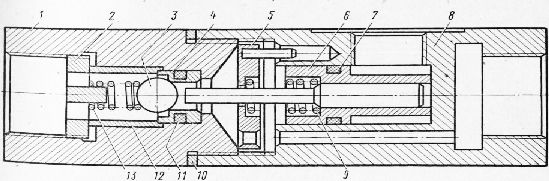

Рабочая жидкость не оправдывала бы своего назначения, если бы не было аппарата, повышающего давление. На рис. 12, а показан в разрезе шестеренный насос, приводимый в действие отдельным насосным электродвигателем. Насос соединен с электродвигателем соединительным фланцем, прикрепленным к ведущему валу шпонкой и гайкой. Опорами ведущего вала и входящего в зацепление с ним ведомого колеса в корпусе служат втулки. Крышка прикреплена к корпусу болтами, а крышка — винтами. В крышке имеется прокладка, под которой предусмотрено отверстие для вытекания просочившегося масла (попадание масла в электродвигатель привело бы к его сгоранию). На крышке насоса указано направление- вращения ведущего вала. Поступающая рабочая жидкость попадает в за-крытые объемы, образованные зубьями зубчатых колес и корпу-’ сом насоса, и выходит под давлением из нагнетающего отверстия к распределителю.

В электропогрузчиках чаще всего используются шестеренные насосы английской фирмы «Пле-си». У них ведущий вал 3 вращается по направлению против часовой стрелки и выходит со стороны крышки. На некоторых старых электропогрузчиках имеются шестеренные насосы производства фирмы «Бош» (ФРГ).

Максимальное рабочее давление равняется 17,2 МН/м2 (175 кг/см2), а максимальная частота вращения 3500 об/мин.

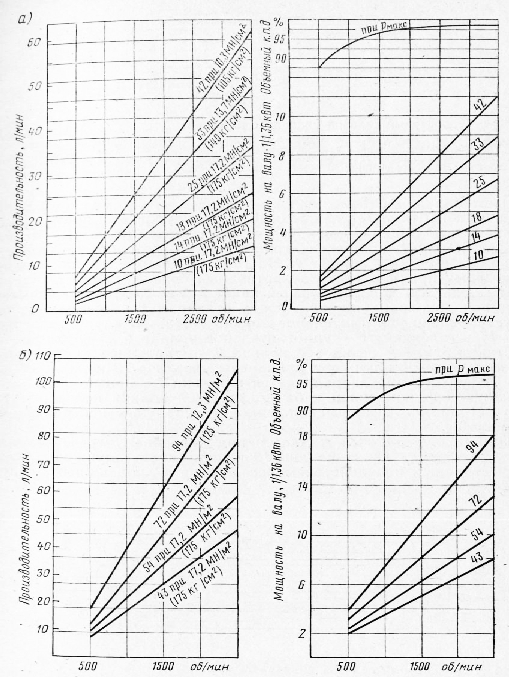

На рис. 13, а даны зависимости производительности, мощности вала и объемного к. п. д. от частоты вращения насосов типа от 10Х до 42Х. Мощности определены при давлении в 6,89 МН/м2 (70,3 кг/см2), и для работы при ином давлении- их необходимо пересчитать. На рис. 153, б даны те же зависимости, только для насосов типа от 43Х до 94Х.

Основным элементом гидравлических устройств является также силовой цилиндр. Силовые цилиндры преобразуют энергию рабочей жидкости в поступательное движение, необходимое для совершения различных подъемных операций или рабочих движений. Существуют два основных типа силовых цилиндров — плунжерные и поршневые — в зависимости от того, каким является подвижной элемент — плунжер или поршень с поршневым штоком. Плунжерные цилиндры встраиваются в качестве однотактных силовых цилиндров для подъема рабочего органа электропогрузчика илц электрокара с низким подъемом. Этому способствует и расположение цилиндра — вертикальное или почти вертикальное (у электропогрузчиков с наклоном подъемного устройства), что позволяет осуществить спуск груза без подачи рабочей жидкости под давлением.

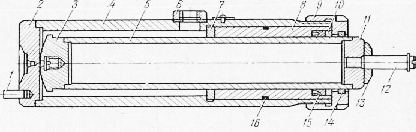

На рис. 14 показан разрез силового плунжерного однотактного цилиндра. Его корпус изготовлен из толстостенной стальной трубы. К нижнему концу трубы приварено дно со сферическим гнездом для центрирования на неподвижной раме подъемного устройства. Штифт, укрепленный в дне, служит для предотвращения поворота цилиндра вокруг его вертикальной оси. В верхнем конце к корпусу приварена головка, в которой установлены направляющая и шайба. На головке имеется наконечник, к которому прикреплен воздухоотводный болт. Гайка прижимает стакан и уплотнительный пакет и не допускает протекания масла около плунжера. Между стаканом и направляющей установлено уплотнительное кольцо, а между направляющей и головкой — уплотнительное кольцо. В верхнем конце стакан имеет резиновое кольцо, вытирающбе плунжер при его движении. К плунжеру приварены верхнее и нижнее дно. В верхнее дно вворачивается шпилька, при помощи которой плунжер прикреплен к балке, несущей ролики цепей подъемного устройства. Сферическая шайба упрощает центровку обеих частей.

При подаче рабочей жидкости под давлением через наконечник жидкость давит на дно и поднимает плунжер. Спуск осуществляется под действием веса груза и подвижных частей подъемного устройства.

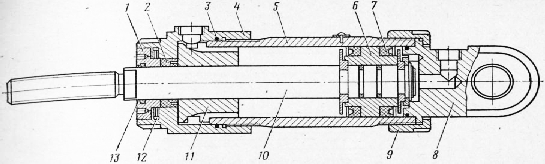

На рис. 15 показан плунжерный цилиндр, отличающийся от рассмотренного отсутствием головки, роль которой выполняет корпус. Здесь уплотнительный пакет заменен манжетой, а кольцо, предназначенное для очистки плунжера, находится в гайке.

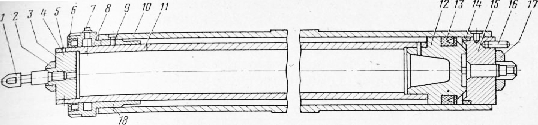

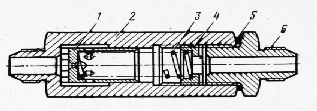

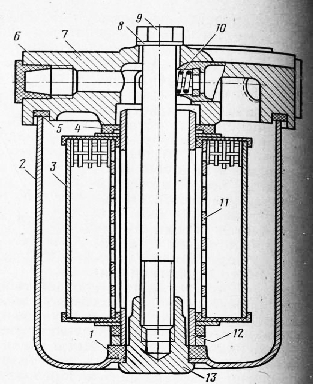

На рис. 16 показан односторонний поршневой цилиндр, применяемый в качестве силового подъемного цилиндра в более старых конструкциях электропогрузчиков. К цилиндру 10 стальными кольцами и стопорными винтами закреплены дно и стакан. Рабочая жидкость подается через отверстие в дне, Штифт служит для предотвращения проворота цилиндра. Стакан имеет уплотнительную манжету и паз для смазывания.

Поршень представляет собой стальную трубу, к которой стальными кольцами и стопорными винтами прикреплены поршень и пробка. Манжета уплотняет поршень в цилиндре.

В приложении И приведены размеры нормализованных диаметров плунжера и величина его хода. Диаметр плунжера находится в пределах от 25 до 200 мм, а ход его — от 50 до 3150 мм.

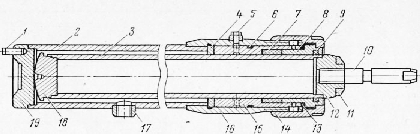

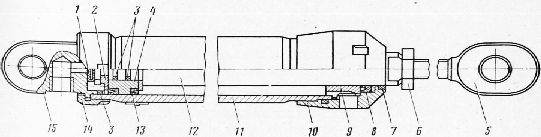

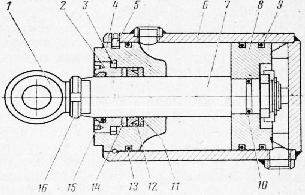

На рис. 17 показан поршневой цилиндр двустороннего действия. На обоих концах цилиндра имеются резьбы, на которые

Поршневой шток в своей задней части имеет пазы, в которых расположены уплотнительные кольца и обе половинки ограничительной полушайбы, обеспечивающей положение поршня.

Пружинное кольцо предохраняет поршень и шайбы от выпадения. Проушина ввертывается в резьбовое отверстие на переднем конце поршневого штока. Такая конструкция позволяет регулировать расстояние между точками закрепления цилиндра к шасси и подъемным устройством. После установления этого расстояния ушко контрится гайкой.

Несколько отличается конструкция цилиндра двустороннего действия, показанного на рис. 158. Здесь задняя проушина и стакан прикреплены к цилиндру кольцами и стопорными винтами. В цилиндре сделаны резьбовые отверстия для трубопроводов, а уплотнительный пакет (манжета и кольцо) прижимается гайкой, несущей также два уплотнительных кольца. Кольцо предназначено для очистки поршневого штока. Поршневой шток имеет ступеньку, к которой гайкой прижимаются поршни и стаканы, фиксирующие положение уплотнительных манжет.

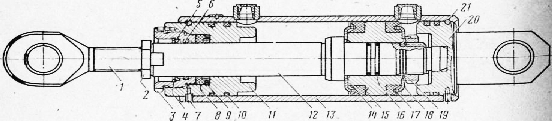

Поршневой цилиндр двустороннего действия, показанный на рис. 19, имеет резьбу на поршневом штоке куда навинчивается проушина для закрепления цилиндра к грузоподъемному устройству. Кроме того, уплотнительная манжета прижимается гайкой к направляющей.

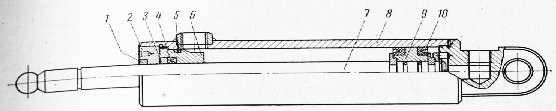

На рис. 20 показана конструкция малогабаритного цилиндра с малым ходом. Цилиндр имеет сварное дно, а направляющая закрепляется посредством кольца и стопорного винта. Поршень упрощенной формы закрепляется также полушайбами и пружинным кольцом. Проушина ввертывается в поршневой шток и контрится круглой гайкой.

На рис. 21 и 22 показаны два выдвигающихся поршневых цилиндра двустороннего действия. Главным отличием является сферический наконечник, ввертывающийся в поршневой шток. С его помощью осуществляется прикрепление цилиндров к шасси и выдвигающемуся устройству. В зависимости от соотношения внутреннего диаметра цилиндра D и наружного диаметра поршневого штока d различают два типа поршневых цилиндров двустороннего действия.

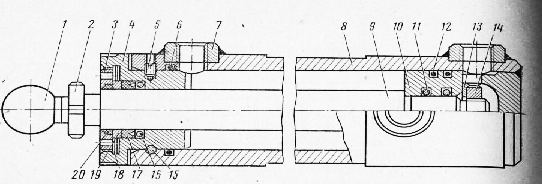

Силовой подъемный цилиндр монтируется на электропогрузчиках, предназначенных для работы в вагонах или контейнерах. Они должны обеспечить проведение грузоподъемных операций на как можно большей высоте, не увеличивая при этом габаритную высоту электропогрузчика. Конструкция данного цилиндра удовлетворяет этому условию: свободный ход, т. е. высота подъема груза, достигает 1600 мм, не увеличивая габаритную высоту электропогрузчика.

Плунжеры смонтированы в цилиндре, несущем на своем верхнем конце гайку, выполняющую роль несущей балки — вокруг ее осей вращаются ролики, управляющие цепями грузоподъемного устройства.

Рабочая жидкость под давлением поступает через отверстие А, проходит через полость плунжера и через отверстие Б входит в плунжер, откуда через отверстие В проходит под втулкой, фиксированной гайкой и кольцом. Цилиндр поднимается, пока гайка не достигнет поперечной балки грузоподъемного устройства. Дальше рабочая жидкость действует на гайку и начинает двигаться плунжер вместе с переместившимся цилиндром в пределах всего хода цилиндра.

Из-за наличия большого числа перемещающихся относительно друг друга частей приходится встраивать больше уплотнительных колец и манжетов. Штифт, предназначенный для ограничения поворота цилиндра, находится в верхней его части. При помощи болта осуществляется удаление воздуха из гидравлической системы.

На рис. 24 показана конструкция телескопического цилиндра, встроенного в гидравлическую систему электрокаров-самосвалов. В основной цилиндр помещены цилиндры и плунжер.

На электропогрузчики устанавливают главным образом два типа распределителей — с поворотным золотником и плунжерные Первые установлены на электропогрузчиках более старых типов В настоящее время на всех болгарских электропогрузчиках устанавливают либо плунжерные распределители английской фирмы «Плеси», либо распределители фирмы «Бош» из ФРГ, производимые в Болгарии.

На рис. 25 показана гидравлическая система с распределителем и вращающимся золотником.

Принципиально отличаются конструкции плунжерных распределителей. Плунжерные распределители представляют собой секции, соединенные между собой шпильками.

На рис. 26 показано устройство входной секции плунжерного распределителя. Поступающая через левое резьбовое отверстие рабочая жидкость проходит по каналу к рабочим секциям.

Винтом, законтренным гайкой, регулируется давление пружины и тем самым давление, при котором должен сработать клапан. После завинчивания крышки ставится пломба для обеспечения безаварийной работы гидравлической системы электропогрузчика. Отверстия, соединяющие входной и выходной каналы входной секции с соответствующими каналами рабочих секций, расположены перед плоскостью сечения; между двумя секциями каждого отверстия ставится уплотнительное кольцо. Корпус представляет собой чугунную или алюминиевую отливку. Направляющую втулку закрывает в ее гнезде пробка. Для правильного направления пружины предусмотрена направляющая, а пластмассовые пробки закрывают каналы секции до» монтажа трубопроводов. В корпусе сделаны резьбовые отверстия для закрепления распределителя к шасси или к пульту управления. Кроме того, имеются еще четыре отверстия, через которые проходят притягивающие шпильки.

В корпусах рабочих секций имеются каналы. Перпендикулярно им перемещается плунжер, открывающий или закрывающий различные отверстия, соединяя при этом различные каналы так, чтобы обеспечить путь рабочей жидкости.

На рис. 27 показано устройство двусторонней рабочей секции, отличающейся от односторонней каналами и конфигурацией плунжера.

При нажатии на плунжер правая тарелка упирается в шайбы и стакан, а левая перемещается, сжимая пружину. Рабочая жидкость проходит через правое отверстие, а возвращающаяся обратно жидкость поступает в резервуар через левое отверстие.

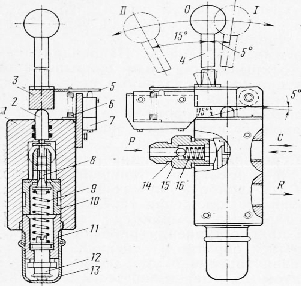

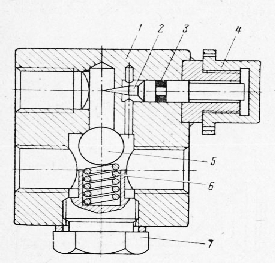

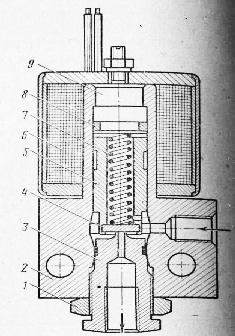

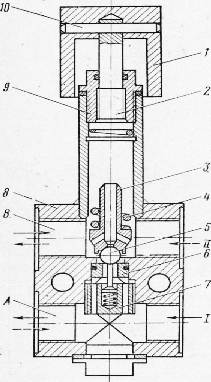

В некоторых гидравлических системах роль распределителя выполняется масляным вентилем (рис. 28). При отклонении рычага в положение микропереключатель замыкает оперативную цепь насосного электродвигателя, и шестеренный насос начинает нагнетать рабочую жидкость через отверстие Р. Пружина сжимается, шарик открывает отверстие, жидкость проходит через вентиль и через отверстие С направляется к цилиндру подъема. Если давление в магистрали превысит допустимое, клапан

8 перемещается, сжимая пружину, и часть рабочей жидкости возвращается через отверстие R в резервуар.

При нейтральном положении рычага путь жидкости к насосу перекрывается обратным клапаном, состоящим из штуцера, шарика и пружины, а путь к резервуару закрыт клапаном, прижатым пружиной.

При отклонении рычага в положении плечо нажимает на штифт; передающий усилие клапану 8. Пружина сжимается, и через отверстие, открываемое клапаном, рабочая жидкость, возвращающаяся из цилиндра через отверстие С, направляется к резервуару.

После регулировки роль клапана ограничивающего давление выполняется пружиной клапаном. Крышка предохраняет регулирующий винт. На крышке после регулировки ставят пломбу.

Обратный клапан может существовать и как самостоятельный гидравлический элемент, встраиваемый в гидравлическую систему. Он состоит из штуцера, шарика и пружины.

В гидравлических, системах в определенных случаях скорость рабочей жидкости должна быть уменьшена (например, для уменьшения скорости спуска). Для этой цели в схему включают и гидравлические элементы, предназначенные для дросселирования рабочей жидкости.

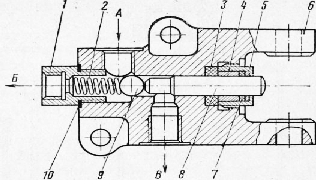

На рис. 29 показан односторонний нерегулируемый дроссель. Рабочая жидкость, поступающая через штуцер, проходит свободно через боковые отверстия клапана и через левое отверстие направляется к силовому цилиндру. Когда жидкость начнет возвращаться обратно, она выталкивает клапан настолько, чтобы боковые отверстия закрылись корпусом. В этом положении жидкость может пройти только через калиброванное центральное отверстие в количестве, определяющем минимальную скорость спуска груза. Гайкой регулируют давление пружины.

В гидравлические системы встраивают различные нерегулируемые дроссели в зависимости от габаритов подъемного цилиндра и рабочего давления. Различаются они главным образом диаметром дроссельного отверстия.

Для регулирования скорости наклона при выдвижении грузоподъемного устройства в гидравлическую систему встраивают регулируемые односторонние дроссели. В одну сторону, например справа налево, рабочая жидкость может пройти с большей скоростью после сжатия пружины и смещения шарика. В обратную сторону, однако, жидкость может пройти только через боковое отверстие, сечение которого регулируется положением иглы. Штуцер имеет специальную конфигурацию, чтобы можно было центрировать пружину. Штуцер служит для присоединения к трубопроводам. По такому же принципу работают и остальные два дросселя с перпендикулярной иглой и перпендикулярными рабочими каналами. Несколько иной является конструкция, показанная на рис. 33. Здесь дроссель встраивается в магистраль литания цилиндров наклона. При наклоне вперед рабочая жидкость поступает через правое резьбовое отверстие и только часть ее проходит через дроссельное отверстие, чтобы поступить в объем за поршнями цилиндров, остальная часть возвращается к резервуару через нижнее отверстие.

Особенно важным для безаварийной работы гидравлической системы, а следовательно, и электропогрузчика в целом является давление рабочей жидкости, которое не должно превышать определенную величину. Для этой цели в систему включают предохранительно-переливной клапан. Отверстия А предназначены для присоединения клапана к трубопроводам, образующим магистраль, где контролируется давление. Когда давление ниже допустимого, клапан под действием пружины плотно закрывает отверстие во втулке. При повышении давления рабочая жидкость выталкивает клапан, преодолевая сопротивление пружины, а лишняя жидкость через отверстие В возвращается в резервуар. И здесь винтом регулируют натяжение пружины, после чего винт стопорится гайкой.

По такому же принципу работает клапан ограничения груза, встраиваемый в электропогрузчики. В представленную конструкцию внесены некоторые изменения: отверстием А клапан присоединяется к трубопроводу, ведущему к силовому подъемному цилиндру, а отверстиями В — к трубопроводам, входящим в магистраль возврата рабочей жидкости в резервуар. Пружина клапана натягивается настолько, чтобы в магистрали давление не превысило строго определенной величины. Согласно нормативным документам электропогрузчик должен поднять груз, превышающий номинальный на 20%, только на 280 мм над грунтом. При таком положении повышение Давления в магистрали должно привести к открыванию клапана п возвращению лишней рабочей жидкости обратно в резервуар, то ограничение необходимо для обеспечения устойчивости элек-ропогрузчика.

Гидравлические системы, управляемые с пола электротележек с низким подъемом, имеют встроенный электромагнитный клапан. В корпус ввинчен штуцер, застопоренный гайкой. Под действием пружины якорь и шайба находятся в нижнем крайнем положении. Трубопровод, идущий от подъемного цилиндра, присоединен к правому резьбовому отверстию. В верхней части клапана расположена катушка. Пробка с кольцом нажимает на пружину.

Клапан нормально закрыт. Чтобы опустить груз, т. е. вернуть рабочую жидкость обратно в резервуар, подают напряжение на катушку. Создавшееся электромагнитное поле притягивает вверх якорь и шайбу, сжимая пружину. Отверстие в штуцере открывается, и рабочая жидкость подходит к резервуару. Винтом и стопорящей гайкой можно регулировать положение пробки и тем самым натяжение пружины и ход якоря.

Специализированным гидравлическим элементом также является обратный клапан с гидравлическим управлением. Клапан состоит из двух корпусов, соединенных резьбой. В корпусе смонтирован обратный клапан, который состоит из шарика, пружины, пробки и гнезда с уплотнительным кольцом. В корпусе 8 смонтирован поршень с уплотнительным кольцом. Между двумя корпусами расположена втулка, в которую одним концом упирается пружина. Штифт втулки входит в корпус и не позволяет втулке проворачиваться относительно корпуса. При навинчивании друг на друга оба корпуса прижимают уплотнительное кольцо. В нормальном положении под действием пружины шарик плотно закрывает отверстие гнезда. Под действием пружины поршень находится в крайнем правом положении.

Рабочая жидкость, поступающая через правое отверстие, проходит по корпусу и втулке, выталкивает шарик и заполняет один из рабочих объемов цилиндра двустороннего действия, например объем за поршнем. После прекращения работы насоса шарик возвращается в исходное положение пружиной, и рабочая жидкость не может вернуться обратно. При подаче рабочей жидкости с другой стороны поршня цилиндра она поступает и через верхнее отверстие в корпусе. Под действием жидкости поршень перемещается, сжимая пружину, и шарик выталкивается штифтом поршня. В этом случае жидкость из объема за поршнем может вернуться через гнездо, отверстия втулки и корпуса обратно к распределителю и оттуда к резервуару.

Через отверстие корпуса о поступает .под давлением рабочая жидкость, а через отверстие А она направляется к одному из рабочих объемов (например, перед поршнем двустороннего действия цилиндра) так, чтобы это соответствовало движению захвата сменного рабочего приспособления. Рабочая жидкость из другого объема цилиндра поступает через отверстие В и через отверстие II возвращается к распределителю и резервуару. Таким образом, при повышении давления в магистрали I—А клапан открывается и лишняя рабочая жидкость вместе с жидкостью, поступающей из отверстия В, возвращается в резервуар.

Для освобождения груза жидкость поступает через отверстие II и через отверстие В направляется к соответствующему рабочему объему, а жидкость из другого рабочего объема возвращается через отверстие А к распределителю и резервуару. В этом случае клапан остается закрытым под действием пружины. Срабатывание клапана не является необходимым, так как при этом давление масла не имеет особого значения. Крышка расположена на пульте Управления электропогрузчика, и водитель в зависимости от груза может натянуть пружину с помощью регулирующего винта, соединенного штифтом 10 с крышкой.

На рис. 40 показано устройство клапана для встряхивания. В конце подъема кузова специальный рычаг, притягиваемый цепью, нажимает на штифт, который перемещается направо и, преодолевая сопротивление пружины, смещает шарик. До этого момента рабочая жидкость поступает через отверстие А и через отверстие В в специальной гайке направляется к силовому цилиндру подъема. После смещения шарика жидкость через отверстие В проходит обратно к резервуару. С помощью направляющей притягиваются прокладки, а корпус служит основой для монтажа всех деталей. Клапан рассчитан на давление рабочей жидкости до 15,7 МН/м2.

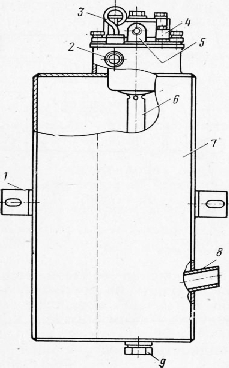

Действие гидравлической системы создается энергией, передаваемой рабочей жидкостью. В зависимости от объема и свободного Ространства в электрокарах применяют резервуары различной

Гидравлические элементы становятся системой только после того, как они будут соединены друг с другом трубопроводами. Для этой цели применяют стальные бесшовные трубы и резиновые трубопроводы с металлической арматурой, что обеспечивает надежность их работы при высоких давлениях гидравлической системы. Резиновые трубопроводы применяют только в случае взаимного смещения двух соседних гидравлических элементов (цилиндр подъема, цилиндр наклона). Особо важным является обеспечение высокой герметичности всех трубопроводов. Поэтому способы соединения трубопроводов с отдельными элементами и между собой, а также степень точности и чистота изготовления соединяющих деталей имеют большое значение.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидравлическая система электрокаров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы