Строй-Техника.ру

Строительные машины и оборудование, справочник

Ниже приводятся сведения по амортизаторам отечественного производства. Импортные амортизаторы разборке и ремонту не подлежат и при отказе в работе должны заменяться исправными.

Устройство и работа

Устройство. Гидравлические амортизаторы, как передние, так и задние,— телескопического типа, двустороннего действия. Их действие передается подвеске непосредственно, без помощи рычагов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Передние амортизаторы оснащены буфером, насаженным на шток и опирающимся на ограничительную тарелку перепускного клапана. Буфер при ходе отдачи упирается в направляющую штока и ограничивает длину хода амортизатора, предотвращая при езде на очень неровных дорогах чрезмерное перемещение вниз передних колес.

Амортизаторы задней подвески отличаются от амортизаторов передней подвески размером, нижним и верхним креплением, отсутствием внутреннего буфера, а также рабочей диаграммой, количеством рабочей жидкости и деталями клапанов.

Передние и задние амортизаторы оснащены устройством для удаления воздуха из цилиндра.

Удаление возможных воздушных пузырьков, образовавшихся в рабочем цилиндре, происходит через капиллярное отверстие. Из камеры пузырьки выходят во время работы амортизатора через трубку 26 в результате образования легкого потока жидкости и поднимаются вместе с жидкостью резервуара в верхнюю его часть.

Вследствие такого устройства происходит эффективная очистка работающей жидкости от воздуха, который удаляется из рабочего цилиндра и направляется в резервуар.

Описание устройства, работы, проверки, разборки и сборки аналогично для обоих амортизаторов.

Амортизаторы включают в себя цилиндрический корпус с двумя сооспыми цилиндрами, из которых внутренний 8 является рабочим, а наружный — резервуаром.

Кольцевое пространство между цилиндром и резервуаром образует емкость для запасной жидкости.

Кожух предохраняет от грязи и камней шток.

Рабочий цилиндр закрыт сверху направляющей, сальником, уплотнительным кольцом и обоймой. Через вышеуказанные детали проходит шток, на нижнем конце которого прикреплен поршень с диском клапана отдачи и тарелкой перепускного клапана.

Между гайкой и обоймой установлено грязезащитное металло-керамическое кольцо 20 сальника штока.

На поршне имеются равномерно расположенные на двух концентрических окружностях отверстия. Отверстия на меньшей окружности перекрываются снизу клапаном отдачи, открывающимся сверху вниз. Отверстия на большей окружности перекрываются сверху перепускным клапаном, который открывается снизу вверх.

На нижней части рабочего цилиндра установлен клапан сжатия и выпускной клапан.

Работа. Можно считать, что в амортизаторе имеются три разные полости: верхняя — часть цилиндра, находящаяся над поршнем (постоянно заполненная рабочей жидкостью); нижняя — часть цилиндра, находящаяся под поршнем (постоянно заполненная рабочей жидкостью) ; резервуар — полость между цилиндрами (никогда не бывает до предела заполнен жидкостью).

При ходе отдачи происходит растяжение амортизатора. Жидкость, находящаяся над поршнем, не имея выхода через отверстия на большей окружности поршня, перетекает через отверстия на меньшей окружности в нижнюю полость цилиндра, действуя на диск клапана отдачи.

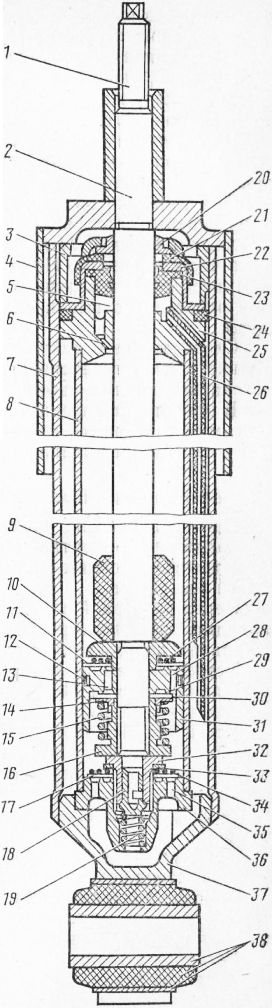

Рис. 1. Разрез гидравлического амортизатора передней подвески:

1 — резьбовой конец штока; 2 — шток; 3 — гайка резервуара; 4 — кожух; 5 — камера перепуска воздушных пузырьков; 6 — капиллярное отверстие для отвода воздушных пузыриков; 7 — резервуар; 8 — цилиндр; 9 — буфер; 10 — ограничительная тарелка; // — тарелка перепускного клапана; 12 — поршневое кольцо; 13 — отверстие* на поршне клапана отдачи; 14 — тарелка клапана отдачи; 15 — пружина клапана отдачи; 16 — гайка клапана отдачи; 17 — тарелка впускного клапана; 18 — втулка клапана сжатия; 19 — пружина клапана сжатия; 20 — защитное кольцо сальника штока; 21 — прокладка кольца; 22 — обойма сальника; 23 — сальник штока; 24 — уплотнительное кольцо резервуара; 25 — направляющая штока; 26 — трубка отвода воздушных пузырьков; 27 — пружина перепускного клапана; 28 — отверстие на поршне перепускного клапана; 29 — дроссельный диск клапана отдачи; 30 — диск клапана отдачи; 31 — поршень; 32 — гайка клапана сжатия; 33 — ограничительная тарелка перепускного клапана; 34 — пружина впускного клапана; 35 — отверстия впускного клапана; 36 — корпус клапана сжатия; 37 — проушина; 38 — сайлент-блок

Поршень, перемещаясь вверх, создает разрежение, которое вызывает подачу жидкости из резервуара через отверстия 35 корпуса 36 клапана сжатия и впускной клапан.

В этой стадии работают только клапан отдачи и впускной клапан на корпусе клапана сжатия, а перепускной клапан на поршне и клапаны сжатия остаются закрытыми.

При ходе сжатия амортизатор сжимается и поршень амортизатора передвигается вниз. Жидкость, находящаяся под поршнем, поднимает тарелку 11 перепускного клапана и перетекает в верхнюю часть цилиндра. Но не вся жидкость, находящаяся под поршнем, перетекает в верхнюю полость-цилиндра; часть ее, равная объему вдвигаемого штока, перетекает через клапан сжатия в резервуар.

Следовательно, действие торможения при сжатии получается только за счет перетекания количества жидкости, равного объему штока, входящего в рабочий цилиндр.

В этой стадии впускной клапан в корпусе клапана сжатия и клапан отдачи остаются закрытыми и работают только клапан сжатия и перепускной клапан на поршне.

Проверка технического состояния

Проверка рабочих диаграмм. Перед разборкой амортизатора для осмотра и ремонта необходимо проверить его работу на динамометрическом стенде Ар. 5023 и определить характеристики по рабочей диаграмме.

Перед проверкой определенного типа амортизатора необходимо наладить динамометрический стенд, придерживаясь инструкции «Правила пользования стендом», и выполнить следующее.

Установить амортизатор на рычаге длиной 250 мм и отрегулировать длину хода на 80 мм для проверки переднего амортизатора и 100 мм для заднего.

Установить поворотную плиту ползуна и соответствующий рычаг в такое положение, в котором ось амортизатора будет находиться как можно ближе к вертикали в ходе всего испытания. Перед включением стенда необходимо проверить, чтобы амортизатор не р^ю-тал в упор, когда ползун находится в верхней или нижней мертвой точке.

Обернуть ролик самописца бумагой и провести нулевую линию, включив стенд без амортизатора.

Рабочие Диаграммы при проверке передних и задних амортизаторов должны определяться при частоте вращения маховика 60 об/мин, что соответствует 60 двойным ходам штока в минуту.

Установить амортизатор на стенде и удостовериться в том, что его крепление на шарнирах осталось свободным.

Контрольные значения ординат на диаграммах передних и задних амортизаторов заданы для амортизаторов в нагретом состоянии после предварительной прокачки при температуре жидкости 60 °С (что соответствует температуре резервуара 40—50 °С).

Рабочая диаграмма вычерчивается карандашом самописца. По окончании испытаний снять диаграмму с барабана.

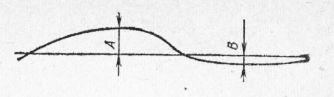

Оценка результатов по диаграмме. Значение сопротивления хода отдачи и сжатия определяется по наибольшим ординатам соответствующих диаграмм.

Наивысшая точка кривой хода отдачи при масштабе 4,8 кгс на 1 мм должна находиться от нулевой линии на расстоянии А, равном 18—22 мм для передних амортизаторов и 12,5—15,5 мм для задних.

Наивысшая точка кривой хода сжатия при том же масштабе должна находиться от нулевой линии на расстоянии В равном 3,0—5,0 мм для передних амортизаторов и 1,5—3,5 мм для задних.

Кривая диаграммы должна быть плавной и в точках перехода от хода отдачи на ход сжатия не должна иметь участков, параллельных нулевой линии.

После проверки работы снять амортизатор со стенда и в зависимости от результатов перебрать амортизатор и заменить поврежденные детали.

После переборки повторить испытание, чтобы удостовериться в правильности работы амортизатора, сопоставив полученную диаграмму с предыдущей; следить за тем, чтобы значения соответствовали указанным.

Амортизаторы должны храниться на складе в вертикальном положении.

Разборка и сборка

Разборка. После очистки амортизатора от грязи водой и керосином открывают резервуар вывертыванием гайки. Доступ к этой гайке обеспечивается следующим образом: закрепить амортизатор в тисках за нижнюю проушину и вытянуть полностью шток вместе с кожухом.

Отвернуть гайку, пользуясь специальным ключом. Вынуть из резервуара рабочий цилиндр со штоком в сборе. Слегка ударить по направляющей 25 штока и вынуть ее из цилиндра; таким же способом вынуть из цилиндра клапан сжатия.

Зажав в тисках шток или верхнюю проушину, отвернуть гайку.

Снять поршень с клапанами (перепускным и отдачи), буфер, сальник штока, обойму сальника, направляющую штока и другие детали.

Рис. 2. Рабочая диаграмма, начерченная самописцем Ар. 5023

Промыть бензином или керосином все снятые детали и внимательно проверить их, при этом:

— диски клапанов отдачи и перепускных клапанов не должны быть деформированы;

— рабочие поверхности поршня, поршневого кольца и клапана сжатия должны быть гладкими для обеспечения герметичности;

— пружины клапанов отдачи и сжатия должны быть целы и достаточно упруги;

— сальник и направляющая втулка штока не должны быть значительно изношенными или поврежденными (рекомендуется всегда заменять их новыми).

Все поврежденные детали заменить, после чего можно приступить к сборке амортизатора.

Сборка. Зажать в тисках верхний конец штока или верхнюю проушину амортизатора и надеть на противоположный конец монтажный наконечник А.74019, облегчающий, последующие операции сборки амортизатора.

Надеть на шток гайку резервуара, грязезащитное кольцо, прокладку, обойму, уплотнительное кольцо резервуара, направляющую штока с трубкой для выхода воздуха и сальником.

После снятия монтажного наконечника А.74019 установить на шток буфер, ограничительную тарелку, пружину, тарелку перепускного клапана, поршень с кольцом, дроссельной диск, диски и тарелку клапана отдачи, пружину.

Затянуть до отказа гайку моментом 1—1,5 кГм; после этого следует убедиться в наличии свободного хода тарелки перепускного клапана и напрессовать цилиндр на направляющую.

Отмерить мензуркой точное количество жидкости для гидравлических амортизаторов. Залить жидкость в цилиндр, придерживая буфер в соприкосновении с направляющей штока. Часть отмеренной жидкости в мензурке не помещается в цилиндре и заливается в резервуар. Уровень жидкости должен быть на 1 см ниже торца цилиндра.

Перебрать клапан сжатия на верстаке, для чего следует насадить корпус клапана сжатия с восемью отверстиями диаметром 2 мм на штыри оправки, зажатой в тисках, отвернуть гайку клапана, а затем последовательно снять детали впускного клапана со спиральной пружиной и вынуть стержень и пружину клапана сжатия.

После разборки следует промыть все детали и в случае необходимости заменить неисправные детали.

Сборку клапана сжатия проводить в обратном порядке. Гайку клапана сжатия при сборке затягивать моментом 1—1,5 кгс-м. После сборки убедиться в наличии свободного хода тарелки перепускного клапана.

Снять рабочий цилиндр со штоком с тисков, зажать в них резервуар и влить в него остаток жидкости; вставить в резервуар цилиндр, вытянуть шток до конца и затянуть до отказа гайку резервуара, пользуясь специальным ключом; момент затяжки 7—9 кгс-м.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидравлические амортизаторы автомобиля ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы