Строй-Техника.ру

Строительные машины и оборудование, справочник

Гидравлические приводы и системы управления. На подъемно-транспортных машинах применяются гидравлические системы объемного типа. Объемный гидропривод используется на вилочных погрузчиках и ряде специальных трюмных машин, а также в механизмах изменения вылета некоторых портальных и плавучих кранов.

Насосные гидравлические системы управления (сервосистемы) применяются для переключений фрикционов и тормозов крановых лебедок с групповым приводом.

Безнасосные гидравлические системы применяются для педального управления тормозами вилочных погрузчиков, а также механизмов поворота портальных кранов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Гидравлические объемные приводы подразделяются на системы низкого давления, среднего давления, высокого давления.

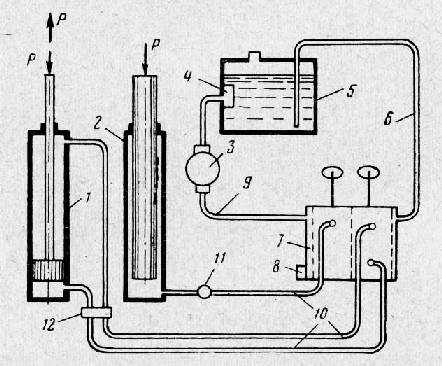

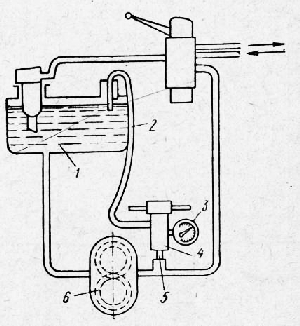

Схема системы объемного гидропривода с силовыми цилиндрами приведена на рис. 1. Система состоит из бака для рабочей жидкости, фильтра, насоса, золотникового распределителя, поршневого силового цилиндра, плунжерного силового цилиндра, дросселя, замка, предохранительного клапана и трубопроводов — напорного, напорно-сливных и сливного.

.При золотниковом распределителе, находящемся в нейтральном положении, работающий насос перекачивает жидкость по трубопроводам, которая при этом циркулирует по замкнутой схеме, а силовые цилиндры сохраняют ранее приданное положение. При переключении одного из золотников распределителя в рабочее положение соответствующий цилиндр начинает работать, причем в одну из его полостей поступает под давлением рабочая жидкость, а из другой она вытекает через распределитель в бак. В зависимости от принятой схемы в таких системах насос работает непрерывно или запускается и останавливается применительно к положению золотников распределителя.

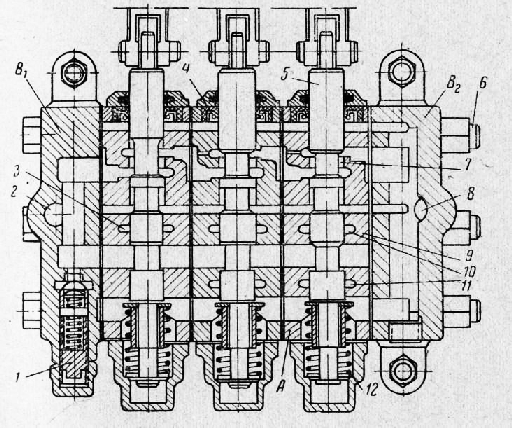

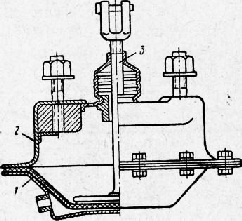

Схема распределителя на три группы силовых цилиндров приведена на рис. 2. Распределитель состоит из золотниковых блоков А и двух концевых блоков В1 и В2, стянутых между собой болтами. Каждый из блоков А состоит из корпуса, золотника, уплотнительных манжет и возвратной пружины, устанавливающей золотник в среднее положение. В блоке Вх установлен предохранительный клапан. При всех блокахв сборе их внутренние полости объединяются в две группы: полость высокого Давления с входным штуцером и полость низкого давления с выходным штуцером. В зонах 3, 10 и 11 присоединяются трубопроводы, ведущие к каждой из полостей силового цилиндра.

При среднем (нейтральном) положении золотника полости высокого и низкого давления в верхней зоне распределителя соединены между собой, и при Работе насоса подаваемое им в распределитель масло свободно еретекает из полости высокого давления в полость низкого, а затем через штуцер в бак.

соединяется с соответствующей полостью рабочего цилиндра, в то время как нерабочая полость последнего соединяется с полостью низкого давления распределителя. В результате начинается подача масла в рабочую полость силового цилиндра и слив его из полости нерабочей.

Гидрозамки устанавливаются при силовых цилиндрах, которые по условиям работы должны длительно сохранять заданное положение под нагрузкой переменного знака, как это, например, имеет место для механизмов изменения вылета портальных кранов.

Дроссельные клапаны устанавливаются при подъемных цилиндрах для ограничения скорости спуска поршней под нагрузкой.

Системы гидроуправления отличаются от гидроприводов малой мощностью (2—3 кет) и наличием аккумулятора, устанавливаемого для покрытия пиковых расходов масла. Их существенный недостаток — известная резкость действия и нерегулируемость величины развиваемого усилия.

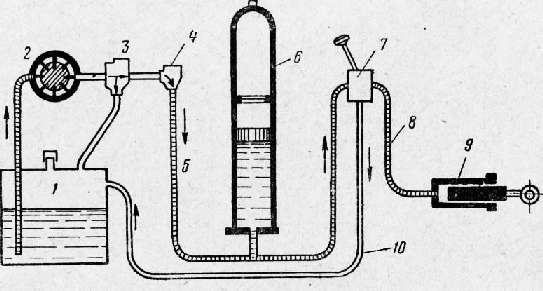

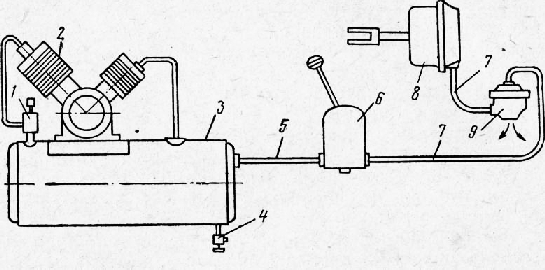

Схема насосной гидравлической системы управления, рассчитанной на давление 65 кГ/см2, приведена на рис. 3. Система состоит из бака с фильтром, насоса, перепускного клапана, обратного клапана, напорного трубопровода, аккумулятора давления (на схеме приведен газовый аккумулятор), золотника управления, рабочего трубопровода, спускного трубопровода и толкателя. Рабочим телом систем гидропривода и насосного гидроуправления служат минеральные масла.

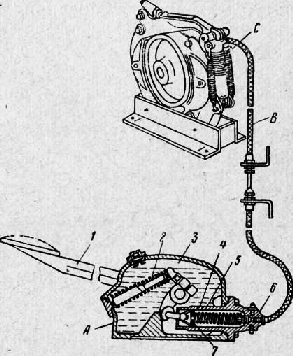

Безнасосная тормозная система состоит из следующих элементов: корпуса А, включающего резервуар рабочей жидкости и командоцилиндр, управляемый педалью, трубопровода В и толкателя С.

При нажатии на педаль рабочая жидкость, ранее заполнившая цилиндр через отверстие посредством поршня через обратный клапан подается под давлением в трубопровод В и затем к толкателю С, управляющему тормозом. Когда нагрузка с педали снимается, она под действием пружины поднимается, одновременно поршень отходит в левое положение. При этом рабочая жидкость из толкателя возвращается в цилиндр, но продолжает заполнять трубопровод В под некоторым небольшим давлением, величина которого определяется усилием пружины обратного клапана.

Система работает нормально только при условии отсутствия воздуха в цилиндре А, трубопроводе В и толкателе С, что при первоначальной настройке системы достигается прокачкой рабочей жидкости при открытом штуцере толкателя С.

Рабочее давление системы обычно составляет 30— 40 кГ/см2 и лишь в редких случаях (аварийное , торможение) поднимается до 60— 80 кГ/см2.

Уплотнение поршней — резиновые манжеты, выполненные из маслостойкой резины. Рабочее тело системы — гидротормозные жидкости.

Техническое состояние объемной гидравлической системы определяётся ее внешней и внутренней герметичностью. Внешняя герметичность характеризуется интенсивностью утечек рабочей жидкости из системы. Внутренние утечки связаны с перетеканием рабочей жидкости через уплотнения внутри системы, между полостями, находящимися под разным давлением. Эти утечки снижают коэффициент полезного действия системы и, следовательно, ее выходную мощность. Кроме того, они замедляют рабочий цикл и вызывают непроизвольные перемещения механизмов, могущие привести к аварии.

Для обеспечения высокой герметичности объемных систем их насосы и аппаратура управления исполняются по первому классу точности и высшим классам чистоты обработки. Так, монтажный зазор в паре золотник — корпус распределителя составляет 3—4 мк, а предельный допускаемый зазор — 60 мк.

Такая точность исполнения и узость полей допускаемого износа аппаратуры ставят особо жесткие требования к уровню технической культуры обслуживания и ремонта объемных гидравлических систем.

По характеру и технологии работ технического обслуживания и ремонта гидроаппаратура наиболее близка к топливной аппаратуре дизелей, причем для той и другой применимы одинаковые испытательные стенды и технология доводки трущихся пар.

Отсутствие специальных организаций по ремонту гидроаппаратуры вынуждает предприятия, имеющие парки машин с гидроприводом, организовывать для этой цели собственные ремонтные мастерские и обеспечивать их необходимым испытательно-контрольным оборудованием.

Основными условиями рациональной организации технической эксплуатации объемных гидравлических систем являются: передача технического обслуживания специальному персоналу; введение системы обкатки новых установок до пуска их в эксплуатацию; принятие особых мер по обеспечению чистоты рабочей жидкости; применение аппаратурных методов проверки состояния узлов систем.

Техническое обслуживание гидросистем увязывается с системой технического обслуживания машин, на которых они установлены. При этом в качестве основных отправных точек можно принимать длительность межремонтного периода 1200—2000 ч, частоту смены рабочей жидкости 500— 600 ч и частоту промывок фильтров 100—200 ч. В состав технических обслуживаний, как правило, вводятся проверки исправности действия узлов системы и проверки ее герметичности.

Проверка гидросистемы на месте в простейшем случае может быть проведена без аппаратуры. При этом последовательно наблюдается под нагрузкой работа всех силовых цилиндров, обращается внимание на условия переключения золотников распределителя, работу концевых выключателей, отсутствие внешних утечек масла. На внутренние утечки в первую очередь проверяются силовые цилиндры, причем наблюдается скорость перемещения штоков под грузом при золотнике распределителя в нулевом положении (в миллиметрах в минуту). Внутренние утечки в силовых цилиндрах под нагрузкой также могут быть оценены путем отключения от системы спускного трубопровода и замера вытекающего из него при нулевом положении золотника масла (в сантиметрах кубических в минуту).- Такие замеры позволяют обнаружить значительные дефекты системы, но не обладают необходимой точностью и сравнимостью результатов. Более точно производительность насоса и внутренние утечки системы могут быть определены на месте с помощью щелевых (дроссельных) расходомеров.

При испытании насосов расходомер включается в напорную линию при перекрытом золотнике распределителя, как это показано на рис. 5.

Ремонт гидравлических систем должен вестись слесарями высокой квалификации в специально оборудованной мастерской, имеющей стенды для проверки и обкатки аппаратуры, точный измерительный инструмент и приспособления для прецизионной доводки деталей. В строительных организациях для обкатки и проверки гидравлической аппаратуры применяют испытательные стенды, предназначенные для тракторных мастерских.

Баки при ремонте подвергаются промывке и окраске, а их фильтровые узлы — очистке и проверке на стенде на пропускную способность. Распределители предварительно проверяются на стенде на герметичность по всем золотникам и клапанам.

Износ распределителей проявляется в форме повышения зазоров в паре золотник — корпус, который может изменяться в пределах 0,026— 0,04 мм. При износе золотника и корпуса они получают некоторую конусность и эллиптичность.

Эллиптичность отверстия (корпус) исправляется путем развертывания и доводки или одной доводки. Доводка ведется чугунными притирами. Изношенные золотники восстанавливают хромированием с последующей шлифовкой и доводкой на доводочных станках. Герметичность отремонтированной золотниковой пары должна обеспечивать при давлении 60—70 кГ/см2 и температуре 50° С утечку масла не свыше 2,1 см3/мин.

Насосы от износа теряют внутреннюю герметичность и в результате постепенного роста внутренних утечек могут снизить производительность до 50% от первоначальной. Проверка насосов на производительность при заданном давлении производится на стендах. Ремонт насосов осложняется тем обстоятельством, что ряд их деталей при заводской сборке подбирается селективным методом, в связи с чем такие детали вообще не поставляются в запасные части.

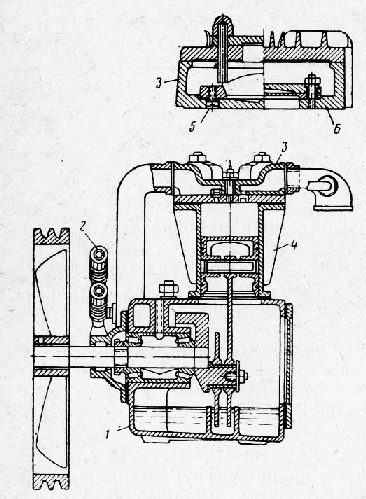

Компрессор автоматически поддерживает в ресивере заданное рабочее давление, независимо от величины расхода воздуха. Это достигается автоматическими переключениями электродвигателя с помощью электропневматического реле. У компрессоров с групповым приводом (не имеющих индивидуального элекА, тродвигателя) для регулирования давления воздуха предусматривается клапанная система разгрузки, которая при достижении в ресивере номинального рабочего давления переводит компрессор в режим холостого хода. Разрез компрессора системы пневматического управления приведен на рис. 7.

Клапаны управления исполняются на одну или две рабочие линии. На рис. 8 приведена схема клапана управления фрикционом и тормозом барабана крановой лебедки подъема. Левый клапан (управляющий фрикционом) прямого действия, т. е. не допускает регулировки величины усилия, развиваемого толкателем. Правый клапан (управляющий тормозом открытого типа) — дифференциальный, и каждому положению его рукоятки отвечает определенная величина давления в толкателе.

В закрытом состоянии клапаны управления перекрывают питающий трубопровод и соединяют трубопровод рабочий с атмосферой; в открытом — соединяют ресивер с толкателем.

Спускные клапаны устанавливаются при толкателях или трубопроводах, имеющих большую емкость, и сокращают время срабатывания системы. Клапан работает автоматически, выпуская воздух из толкателя в атмосферу при каждом понижении давления в рабочем трубопроводе.

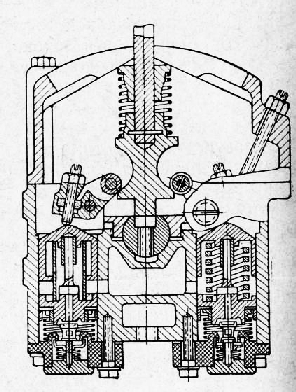

Толкатели могут быть поршневого или диафрагменного типа. На рис. 9 приведен разрез толкателя диафрагменного типа, применяемого на кранах и в тормозных системах грузовых автомобилей.

Основой ухода за пневматическими системами является обеспечение герметичности соединений трубопроводов, так как в случае утечки воздуха общее время работы компрессора под нагрузкой увеличивается, в связи с чем существенно возрастает его изнашивание.

Периодически, не реже одного раза в год, картер и клапаны компрессора, подлежат разборке и промывке. Промывать компрессоры легкими топливами — бензином или керосином не рекомендуется в связи с возможностью их взрыва при пуске компрессора. Неисправности при работе компрессора обычно вызываются появлением нагара на клапанах или повреждением клапанов. Диафрагмы и манжеты толкателей заменяются новыми при потере герметичности или эластичности, а также при появлении трещин на их поверхностях.

В низкотемпературных условиях напорные пневматические системы нередко отказывают из-за замерзания конденсата, образующегося в ресивере и проходящего в аппаратуру. В этих случаях трубопроводы и ресивер целесообразно покрывать тепловой изоляцией или подогревать (на паровых кранах).

В общем случае рассмотренные выше гидравлические и пневматические системы не подвержены действию существующих правил устройства и безопасной эксплуатации сосудов, работающих под давлением, так как эти правила не распространяются на системы, содержащие неедкие жидкости, на трубопроводы, цилиндры, входящие в состав машин, и на сосуды объемом ме—нее 25 л, если для последних произведение емкости в литрах на рабочее давление в атмосферах не превышает 200 атм.

Исключение могут составить лишь ресиверы пневматических систем, имеющие емкость свыше 25 л. Такие ресиверы подлежат регистрации в органах инспекции и проходят установленные правилами технические освидетельствования.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидравлические приводы, гидравлические и пневматические системы управления"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы