Строй-Техника.ру

Строительные машины и оборудование, справочник

Гидроперегружатели применяются для выгрузки песка, пес-чано-гравийной смеси или гравия из барж (шаланд) на береговые склады или сортировочные установки. Эти материалы перегружаются вместе с водой в виде пульпы. Гидроперегружатели могут быть береговыми и плавучими, причем наибольшее распространение имеют последние.

Плавучие гидроперегружатели до пуска в эксплуатацию подлежат регистрации в судоходной инспекции, после чего для них должно быть получено судовое свидетельство. Разрешение на эксплуатацию плавучих гидроперегружателей выдается инспекцией Регистра.

Периодический технический надзор за гидроперегружателями ведется в форме технических освидетельствований и навигационных осмотров. Освидетельствование судовой части гидроперегружателей (корпус, системы, обеспечивающие безопасность плавания) производится Регистром, а оборудования гидроперегружателей— технической администрацией порта в соответствии с общими положениями о технических осмотрах портовых перегрузочных машин. Техническое освидетельствование включает осмотр и испытание установки. При осмотре проверяется состояние механизмов, электрооборудования, измерительных приборов, аппаратов управления и сигнализации, металлоконструкций и трубопроводов. Испытания производятся в две стадии. На первой стадии гидроперегружатель опробуется на перекачке воды, на второй — производится работа с грузом и замеряется производительность гидроперегружателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рабочее оборудование гидроперегружателей, осуществляющее перекачку пульпы, подвержено интенсивному износу. Воздействие пульпы на омываемые ею поверхности вызывает их абразивный или абразивно-кавитационный износ. При этом решающее значение имеет абразивный износ в результате действия твердых частиц пульпы.

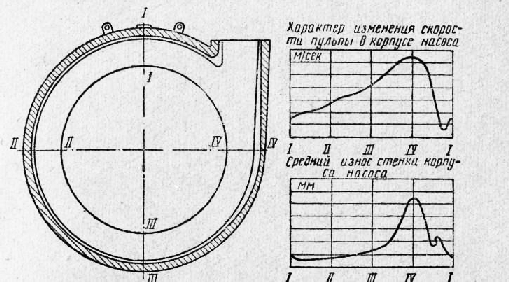

На интенсивность абразивного износа оказывают влияние состояние поверхности и механические свойства материала деталей, скорость потока пульпы и угол встречи его с поверхностью деталей, консистенция пульпы, гранулометрический состав твердость и форма частиц песчано-гравийной смеси. Исследования показали исключительно разнообразный характер влияния этих факторов на износ деталей. Наиболее четко выражено влияние на интенсивность абразивного износа скорости потока пульпы, причем можно считать, что интенсивность этого износа примерно пропорциональна квадрату скорости потока.

При работе на чистой воде кавитационные разрушения металла имеют губчатый характер. При перекачивании пульпы кавитационный износ неизбежно сопровождается абразивным, и поверхность в месте износа в этом случае сглаживается.

Основными мерами борьбы с абразивным и абразивно-кавитационным износом грунтовых насосов, эжекторов, трубопроводов, арматуры и других устройств гидроперегружателей, подверженных непосредственному воздействию пульпы, являются улучшение их гидродинамической характеристики, уменьшение величины вакуума и применение износостойких материалов и покрытий.

В зависимости от типа насоса, перекачивающего пульпу, различают гидроперегружатели всасывающие, оборудованные центробежными грунтовыми насосами, и эжекторные, оборудованные водоструйными насосами (эжекторами).

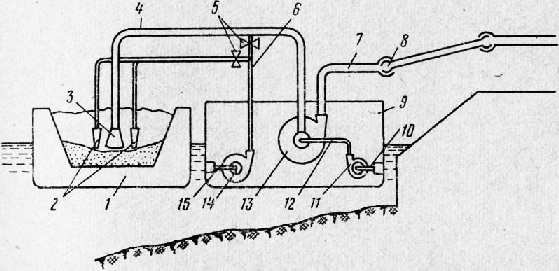

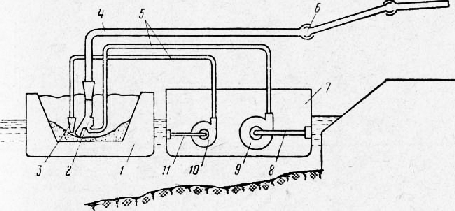

I идроперегружатели всасывающие. Управление идроперегружателем централизовано и производится из ба-гермеистерской рубки. После швартовки баржи, опускания на

груз сосуна и размывочных наконечников (мундштуков), запуска размывочного, промывочного и грунтового насосов баржу протягивают вдоль перегружателя для ее разгрузки. Необходимые в процессе разгрузки баржи перемещения сосуна и размывочных наконечников выполняются при помощи имеющегося на гидроперегружателе стрелового устройства.

Производительность гидроперегружателя определяется консистенцией пульпы и производительностью (подачей) грунтового насоса. Оба эти параметра находятся в тесной взаимосвязи и определяются гранулометрическим составом песчано-гравийной смеси, напорным режимом работы грунтового насоса, условиями пульпообразования в зоне всасывания и техническим состоянием (износом) грунтового насоса.

По опытным данным, объемная консистенция пульпы (объем твердой составляющей в единице объема пульпы) меняется в пределах от 10 до 30%- При перегрузке песков средней крупности консистенция пульпы составляет обычно 20—25%, а при перегрузке смеси с большим содержанием гравия снижается до 10-15%.

Если объем подачи размывочной воды постоянен, то консистенция пульпы регулируется скоростью протяжки разгружаемой баржи. Более совершенным способом является сочетание регулирования скорости протяжки баржи с изменением подачи размывочной воды, для чего размывочные трубопроводы гидроперегружателей оборудуются регулируемыми задвижками с дистанционным управлением.

Напор, развиваемый грунтовыми насосами гидроперегружателей, составляет 40—50 м вод. ст., напор размывочных насосов 15—20 м вод. ст. Производительность размывочных насосов обычно близка к номинальной производительности грунтовых насосов, что обеспечивает возможность работы последних в пределах всей рабочей зоны их характеристики.

Гидроперегружатели всасывающего типа применяются для перегрузки песка и песчано-гравийной смеси с содержанием гравия до 30—40%. Производительность эксплуатирующихся в настоящее время в портах гидроперегружателей составляет на этих грузах 300—750 ж3/ч. Для перегрузки гравия и пес-чано-гравийных смесей с большим содержанием гравия гидроперегружатели этого типа не применяются из-за быстрого износа грунтовых насосов.

Грунтовые насосы, применяемые на гидроперегружателях, представляют собой одноступенчатые центробежные насосы с горизонтальным расположением вала. Основное отличие грунтовых насосов от центробежных насосов чистой воды состоит в том, что в их конструкции предусматриваются специальные мероприятия по снижению абразивного износа деталей, а все пульпопроводящие каналы рассчитываются на пропуск включений определенной крупности.

Способность грунтового насоса пропускать отдельные крупнообломочные включения (камни), находящиеся в пульпе, характеризуется диаметром шара, который может беспрепятственно пройти через все каналы грунтового насоса. Диаметр такого шара для современных грунтовых насосов составляет 0, 45-0,6 от диаметра всасывающего патрубка насоса.

Детали грунтового насоса подвержены интенсивному абразивному, а нередко и абразивно-кавитационному износам.

В кавитирующем грунтовом насосе из-за систематических ударов жидкости возникает вибрация, вызывающая повышенный износ подшипников и уплотнений насоса; иногда появляется громкий стук, сходный с возникающим при перекачивании пульпы, содержащей камни. Кавитация вызывает также дополнительные потери на трение жидкости о поверхность каналов, что заметно снижает к. п. д. насоса. Развитие кавитации может привести к срыву вакуума и прекращению работы насоса.

Возникновению кавитации способствует работа грунтовых насосов с высокой степенью разрежения во всасывающем трубопроводе. В целях борьбы с кавитацией грунтовых насосов применяется установка на всасывающем трубопроводе (в непосредственной близости от сосуна) специальных эжектирую-щих насадок. Это мероприятие может снизить разрежение на всасывающей линии на 2,0—2,5 м вод. ст., что уменьшает возможность возникновения кавитации.

По мере износа грунтового насоса неизбежно ухудшается его рабочая характеристика, а следовательно, и эксплуатационные качества. Происходит это главным образом из-за увеличения гидродинамических и объемных потерь.

Осредняя условия работы грунтовых насосов, можно считать, что за межремонтный период их к. п. д. в результате износа снижается примерно на 20—30%.

При снижении производительности насоса скорость пульпы в напорном трубопроводе уменьшается, что приводит к выпадению твердых частиц из потока и может вызвать забивание напорного трубопровода. Это ведет к необходимости остановки грунтового насоса и промывки трубопроводов водой при помощи размывочного насоса.

Для контроля за работой и техническим состоянием грунтовых насосов они снабжаются манометрами на напорной и вакууметрами на всасывающей линиях.

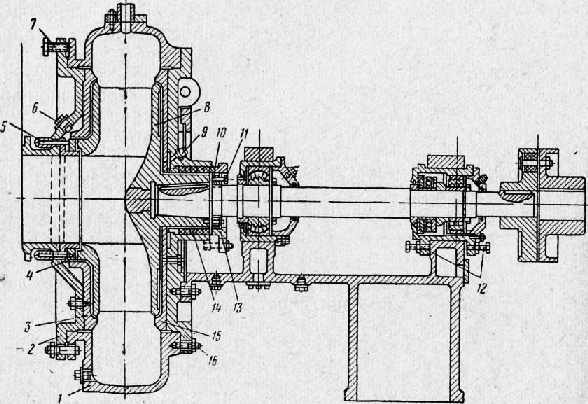

Типичная компоновка грунтового насоса представлена на рис. 2. Рама насоса выполняется в виде общей отливки со стойками подшипников, а часто и задней крышкой корпуса насоса. Вал вращается в роликовых подшипниках, осевая сила, действующая на рабочее колесо, воспринимается упорным подшипником. При помощи регулировочных болтов коробка заднего подшипника, а с ней и вал с рабочим колесом .могут перемещаться в продольном направлении, что позволяет компенсировать неточности в изготовлении деталей и обеспечивает регулировку положения рабочего колеса в корпусе насоса. Рабочее колесо имеет конусную посадку на вал. Затяжка конуса производится при помощи шпилек, проходящих через отверстия в гайке. Эти же шпильки воспринимают осевую силу, стремящуюся во время работы насоса стянуть рабочее колесо с вала. В гайке имеются нарезанные отверстия для снятия рабочего колеса с вала при помощи отжимных болтов. К корпусу насоса крепятся передняя и задняя крышки насоса.

Для облегчения снятия передней крышки предусмотрены отжимные болты. Крышки насоса защищены от износа бронедисками. Между бронедисками и дисками рабочего колеса имеется щелевой зазор, величина которого регулируется осевой подвижкой вала (в некоторых конструкциях насосов и подвижкой бронедисков). В целях сокращения износа броне-дисков и дисков рабочего колеса твердыми частицами пульпы в щелевые зазоры между ними (пазухи) подается через отверстия промывочная вода. Она подается вспомогательным центробежным (промывочным) насосом под давлением, превышающим давление пульпы в корпусе грунтового насоса на 0,5—1,0 атм (производительность промывочного насоса составляет обычно 4,0—6,5% от производительности промываемого грунтового насоса). Одновременно промывочная вода защищает от износа пульпой сальник задней крышки насоса и уплотнение горловины рабочего колеса. Зазор между уплотнительным кольцом и горловиной рабочего колеса регулируется при помощи шпилек с колпачковыми гайками, препятствующими подсосу воздуха через резьбу.

В грунтовом насосе наибольшему износу, ухудшающему его рабочую характеристику, подвержены корпус насоса (улитка), защитные облицовки крышек (бронедиски) и рабочее колесо (крылатка).

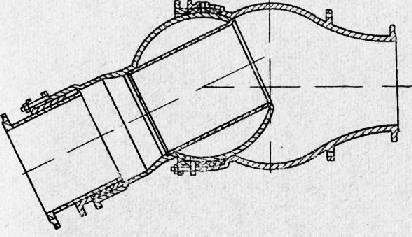

Характер износа корпуса показан на рис. 3. Интенсивный износ стенок наблюдается в зоне наибольших скоростей движения пульпы у выходного (напорного) патрубка насоса.

Во многих современных конструкциях грунтовых насосов для защиты корпуса от износа применяются сменные рубашки, изготовляемые из специальных износоустойчивых сталей.

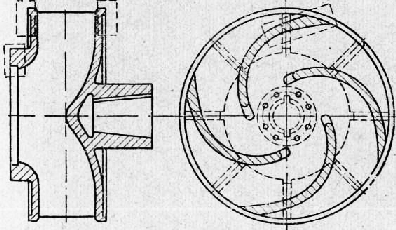

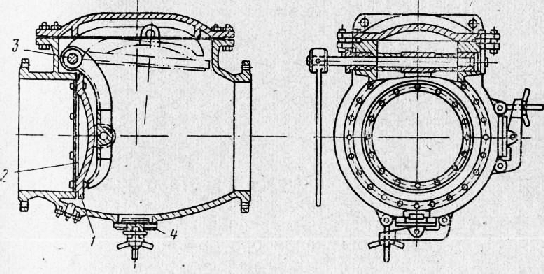

Грунтовые насосы обычно имеют рабочее колесо закрытого типа литого (рис. 4) или сварного исполнения с тремя или четырьмя лопатками. Интенсивному износу подвержены диски, горловина и концы лопаток рабочего колеса (зоны наибольшего износа на рис. 4 обведены пунктирной линией). Ступица служит часто рубашкой, защищающей вал от износа в сальниковой коробке. Радиальные выступы на внешних поверхностях дисков, действуя как лопатки центробежного насоса, препятствуют попаданию твердых частиц пульпы в щелевой зазор между рабочим колесом и бронедисками.

Интенсивность износа рабочего колеса и бронедисков прогрессивно увеличивается с ростом зазора в уплотнении горловины рабочего колеса и щелевых зазоров между рабочим колесом и бронедисками. Поэтому при эксплуатации насоса величины этих зазоров путем регулировки должны поддерживаться по возможности наименьшими.

Перед пуском грунтового насоса запускаются промывочный насос для прокачки сальника и пазух грунтового насоса и раз-мывочный насос для заливки грунтового насоса. При этом вода от размывочного насоса подается в верхнюю часть (сифон) всасывающего трубопровода грунтового насоса и поступает частично в грунтовой насос для его заливки, а частично через опущенный сосун в разгружаемую баржу, что создает вокруг сосуна в песчано-гравийной смеси область с чистой водой и облегчает пуск грунтового насоса. После его пуска раз-мывочный насос переключается на размыв песчано-гравийной смеси. Все указанные переключения в современных гидроперегружателях делаются с пульта управления при помощи управляемых дистанционно вентилей с электрическим приводом.

Заливка промывочного и размывочного насосов перед их пуском обычно не требуется. Эти насосы располагаются в трюме понтона ниже ватерлинии таким образом, что каналы насосов и всасывающие трубопроводы при открытых кингстонах всегда заполнены забортной водой.

Остановка грунтового насоса производится после его прокачки в течение 3—5 мин чистой водой, подаваемой в разгружаемую баржу размывочным насосом. Размывочный и промывочный насосы останавливают после остановки грунтового.

Техническое обслуживание грунтового насоса заключается в основном в периодической проверке плотности соединений и уплотнений, их подтяжке и регулировке зазоров. К таким работам относятся: регулировка щелевого зазора между рабочим колесом и бронедисками и зазора между уплотнительным кольцом и горловиной рабочего колеса, подтяжка сальника вала насоса, затяжка болтов крепления рабочего колеса на валу, болтов крышек насоса и фундаментных болтов.

Во время эксплуатации грунтовой насос, в порядке надзора за его техническим состоянием, периодически подвергается осмотру. При этом проверяется состояние и степень износа корпуса, бронедисков и рабочего колеса, сальника вала насоса, уплотнения горловины рабочего колеса.

Ремонт деталей грунтовых насосов производится обычно электродуговой наплавкой электродами твердых сплавов (например, марок Т-590 и Т-620), порошковой проволокой или лентой, вручную или сварочными автоматами. Такие наплавки повышают износоустойчивость деталей в три-пять раз. Сопрягаемые поверхности деталей подвергаются механической обработке.

Ремонт корпуса насоса при больших износах может быть выполнен путем изготовления и пригонки дублирующей облицовки из отдельных секций стальных полос. Износившиеся сменные бронедиски обычно заменяются новыми. При необходимости их ремонта следует обращать внимание на технологию наплавки изношенных поверхностей, во избежание коробления бронедисков. Рабочее колесо после наплавки и механической обработки должно быть отбалансировано на закаленных призмах с допускаемым небалансом до 30 г на внешнем диаметре. Балансировку следует производить путем вырубки или наплавки нижней (нерабочей) стороны конца лопатки. Механическая обработка соответствующих поверхностей корпуса насоса, бронедисков и рабочего колеса должна быть произведена с допусками, обеспечивающими монтажную величину щелевого зазора между стенками рабочего колеса и бронедисками не более чем 10 мм.

Изготовление деталей грунтовых насосов из специальных сталей и чугунов, обладающих высокой твердостью, повышает срок их службы, но значительно усложняет ремонт.

Весьма перспективным для снижения износа деталей грунтовых насосов является покрытие их слоем резины (гуммирование). Для гуммирования необходима резина, имеющая высокую износостойкость и прочность крепления к металлу.

Всасывающий трубопровод соединяет сосун с всасывающим патрубком грунтового насоса. Диаметр всасывающего трубопровода обычно составляет 400—600 мм в зависимости от производительности грунтового насоса.

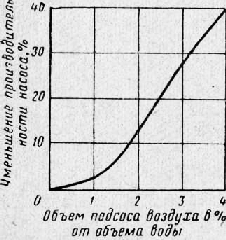

Поддержание герметичности всасывающего трубопровода является основным эксплуатационным требованием, так как подсос воздуха даже в малых количествах резко снижает производительность насоса, а большой подсос может вызвать срыв вакуума и прекращение работы насоса. На рис. 5 приведена зависимость производительности насоса от объема воздуха, попадающего во всасывающий трубопровод. Как видим, подсос воздуха в количестве около 3% от объема перекачиваемой воды снижает производительность насоса приблизительно на 30%.

Местом подсоса воздуха часто оказывается подвижное соединение всасывающего трубопровода, обеспечивающее возможность подачи сосуна в разгружаемую баржу и его уборки, а также компенсирующее изменение осадки баржи.

Все работы, связанные со вскрытием грунтового насоса для осмотра, ремонта или замены износившихся частей, требуют отсоединения всасывающего трубопровода. Поэтому участок последнего, непосредственно примыкающий к насосу, делается легкоразборным.

Напорный трубопровод состоит из двух основных участков: понтонного и берегового. Диаметр напорного трубопровода обычно составляет 1,0—0,9 диаметра трубопровода всасывающего.

Для компенсации колебаний уровня воды эти два участка соединяются между собой при помощи звена с двумя шаровыми шарнирами или другими подвижными соединениями. Одна из конструкций шарового шарнира приведена на рис. 106. Полный угол поворота шаровых шарниров достигает 60°. В последнее время также стали применяться высоконапорные шланговые соединения, имеющие преимущества в гибкости, величине гидравлических потерь и простоте обслуживания.

В начале напорного трубопровода устанавливается обратный клапан, позволяющий вскрывать грунтовой насос без опорожнения напорного трубопровода. Заслонка клапана (рис. 7) связана, с валом и может поворачиваться на угол около 90°. К валу прикреплена рукоятка, служащая для управления клапаном. Герметичность клапана обеспечивается резиновой прокладкой. Очищается корпус клапана через лючок.

Береговой участок напорного трубопровода работает обычно длительное время без перекладок. Трубы предварительно собираются в плети длиной 25—50 м. Стыки труб в плетях и плетей между собой чаще всего выполняются электросваркой. Перед сваркой трубы (плети) центрируются с помощью хомутов и клиньев.

Общая длина берегового участка напорного трубопровода достигает 200—500 м и более в зависимости от высоты подъема пульпы и величины напора грунтового насоса.

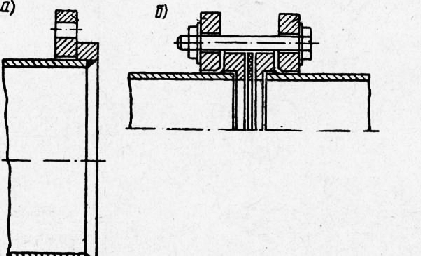

Арматура напорного трубопровода (температурные компенсаторы, задвижки, переключатели) соединяется с ним на фланцах и болтах. Удобно, если трубы имеют поворотные фланцы (рис. 8, а), чем легко достигается совпадение болтовых отверстий фланцев труб с отверстиями во фланцах арматуры. В целях снижения гидравлических потерь и уменьшения абразивного износа желательно, чтобы фланцевое соединение имело ровную внутреннюю поверхность (см. рис. 8,6), что повышает его износостойкость примерно на 30%.

Фасонные части трубопроводов работают в условиях повышенного износа. Для снижения износа отводы (колена) должны иметь радиусы закругления не меньше 2,75—3,0 диаметров трубопровода. В целях повышения сроков службы фасонных частей области повышенного износа целесообразно защищать электронаплавкой электродами твердых сплавов или сменными накладками из специальной стали.

Гидроперегружатели эжекторного типа. Водоструйные насосы (эжекторы) применялись до последнего времени только на добывающих и дноуглубительных снарядах. Применение их на гидроперегружателях имеет пока единичный характер, но интенсивно развивается в связи с необходимостью перегрузки песчано-гравийной смеси с высоким содержанием гравия (свыше 30—40%) или перегрузки чистого гравия.

Гидроперегружатель (рис. 9) имеет централизованное управление из багермейстерской рубки. После швартовки баржи к понтону, опускания на груз эжектора с сосуном и запуска насоса рабочей воды производится протяжка баржи вдоль перегружателя для ее разгрузки. Маневрирование эжектором в процессе разгрузки выполняется при помощи стрелового устройства, имеющегося на перегружателе. Размыв песчано-гравийной смеси в барже производится путем отбора небольшого расхода рабочей воды от эжектора или же для этой цели применяется специальный насос малого напора.

Центробежный насос рабочей воды специальной заливки перед пуском не требует, так как при открытом кингстоне всасывающий трубопровод насоса и его корпус заполнены забортной водой самотеком.

При постоянном расходе рабочей воды, подаваемой в эжектор, его производительность зависит от консистенции пульпы и регулируется скоростью протяжки баржи. Объемная консистенция пульпы при работе на смесях с большим содержанием гравия у эжекторов выше, чем у грунтовых насосов, и составляет 20—25%, достигая в некоторых случаях 30—35%. В соответствии с этим производительность насоса рабочей воды составляет 70—80% от объемной производительности эжектора по пульпе.

При напоре рабочей воды 60—100 м вод. ст. эжекторы развивают напор пульпы всего в 20—25 м вод. ст., т. е. эжекторные перегружатели являются низконапорными, что в некоторых случаях затрудняет их применение.

Важной эксплуатационной особенностью эжекторных установок является отсутствие в их работе срывов вакуума в специфическом для грунтовых насосов проявлении, когда происходит разрыв сплошности потока во всасывающем трубопроводе и приходится производить все операции, связанные с запуском насосной установки, заново. В эжектор подача рабочей воды под давлением производится непрерывно, причем даже в случае закупорки сосуна происходит лишь временное прекращение подсоса пульпы, которое автоматически восстанавливается по мере размыва пробки. Эта особенность обеспечивает устойчивость работы эжекторных гидроперегружателей и упрощает протяжку разгружаемой баржи, так как позволяет работать с непосредственным погружением сосуна эжектора в груз. Устойчивая же работа центробежного грунтового насоса возможна лишь при условии поддержания некоторого зазора между грузом и сосуном.

Если образовавшаяся в сосуне пробка не может быть размыта подсосом, применяют способ очистки сосуна путем временного прекращения подачи в эжектор рабочей воды. При этом столб пульпы, находящейся в напорном трубопроводе, промывает сосун изнутри, что обеспечивает наиболее полную его очистку.

Применение эжектора обеспечивает также и автоматический размыв очага заиления в напорном трубопроводе. В случае заиления сопротивление напорного трубопровода возрастает, что, вследствие особенностей рабочей характеристики эжектора, вызывает сокращение подсоса пульпы. Так как подача рабочей воды в эжектор при этом не меняется, насыщение пульпы в напорном трубопроводе падает и очаг заиления размывается.

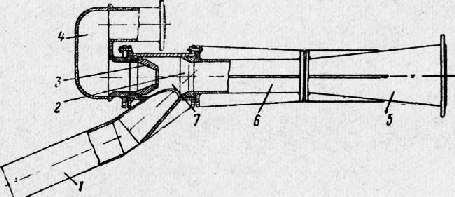

Водоструйные насосы (эжекторы) изготовляются сварными, с фланцевым соединением секций на болтах (рис. 10). Движущихся частей эжекторы не имеют. Простота очертания проточной части эжектора обеспечивает беспрепятственное прохождение крупных включений (камней), имеющих размер до 0,7 диаметра смесительной камеры.

Рабочая вода нагнетается в сопловую камеру и поступает через сопло в приемную камеру. Расширяющаяся в приемной камере струя рабочей воды создает в ней разрежение, чем достигается подсос в эжектор через сосун размытого груза. В камере смешения образуется пульпа определенной консистенции, а в диффузоре происходит восстановление давления и снижение скорости, с которой пульпа поступает в напорный трубопровод.

Эжекторы подвержены главным образом абразивному износу. Кавитации эжекторов в условиях работы их на гидроперегружателях практически не наблюдается. Наибольший износ имеют сменная втулка 2 и смесительная камера 6 в первой трети ее длины. Износ выходного отверстия сопла вызывается мелкими частицами, находящимися во взмученной рабочей воде, и развивается значительно медленнее.

В отличие от грунтовых насосов у эжекторов не наблюдается сколько-нибудь значительного падения производительности и напора в связи с износом. Поэтому износ эжекторов ограничен только условиями прочности его стенок, испытывающих напор пульпы и удары находящихся в ней крупных включений (камней).

Разборка эжектора для осмотра, ремонта или замены износившихся частей производится после перегрузки 50— 100 тыс. м грунта (в зависимости от производительности эжектора и абразивных свойств перегружаемого груза). Одновременно производится замена прокладок фланцевых соединений. Ремонт выполняется при помощи электросварки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гидроперегружатели"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы