Строй-Техника.ру

Строительные машины и оборудование, справочник

Гусеничные краны могут работать и передвигаться на обычном грунтовом основании без применения выносных опор (аутригеров).

Ходовая часть гусеничных кранов состоит из двух гусеничных тележек и опорной рамы. Тележка имеет раму и опорные катки, огибаемые бесконечной гусеничной лентой. Рама тележки жестко соединяется с опорной рамой. По концам рамы установлены приводная звездочка и холостое колесо (ленивец). Гусеничная лента составлена из шарнирно связанных между собой звеньев (траков). Траки изготовляются лишми или штампованными из высокопрочной и износоустойчивой стали (например, марки ЗОГЛ). Они имеют зубья, которыми входят в зацепление с приводной звездочкой. Установка холостого колеса снабжена устройством для натяжения гусеничной ленты. Натяжение ленты достигается вращением винтов, которые перемещают ось холостого колеса в пазах рамы тележки.

В средней части гусеничной тележки установлены опорные катки, оси которых неподвижно заделаны в раме тележки или в балансирах, шарнирно закрепленных в раме тележки. Установка катков на балансирах обеспечивает равномерное распределение давления между двумя катками и способствует увеличению проходимости крана и повышению срока службы катков и траков. В современных кранах (СКГ-40 и СКГ-63) опорные катки устанавливаются на роликоподшипниках, что увеличивает фок службы катков и снижает затраты на техническое обслуживание мощность, потребляемую при передвижении крана.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По количеству опорных катков различают многоопорные и малоопорные гусеничные тележки. Многоопорные тележки приспособлены для передвижения по мягкому, а малоопорные — по скалистому грунту. В гусеничных кранах, как правило, применяют многоопорные тележки. При работе гусеничного крана с многоопорными тележками на скалистом основании или на железобетонной плите необходимо под гусеницы подсыпать мягкий грунт (толщиной 100—150 мм), что способствует более равномерному распределению давления на катки.

Опорная рама ходовой части гусеничных кранов выполняется сварной из листовой (в тяжелых кранах из низколегированной) стали и имеет две продольные и две поперечные балки, которые образуют опорный контур под кольцо катания крана. Концы поперечных балок служат для соединения опорной рамы с гусеничными тележками, для чего они снабжены вваренными пальцами круглого или (в кране СКГ-160) прямоугольного сечения.

Основными параметрами гусеничного хода являются:

1) колея (расстояние между продольными осями тележек, проходящими через середины гусеничных лент);

2) база (расстояние между осями приводной звездочки и холостого колеса);

3) ширина гусеничной ленты. Колея и база гусеничного хода назначаются из условия обеспечения грузовой и собственной устойчивости крана без применения дополнительных опор, а ширина ленты — из условия ограничения удельного давления на грунт.

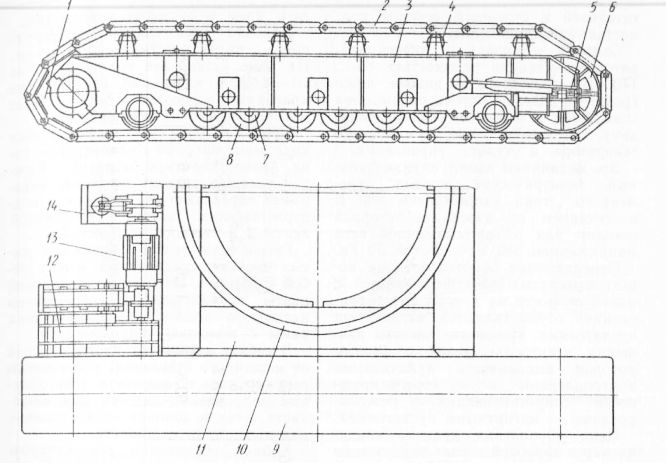

Рис. 1. Гусеничная тележка

Среднее удельное давление в зависимости от грузоподъемности крана составляет 0,5—1,4 кгс/см2 без груза на крюке и 0,6— 1,6 кгс/см2 с грузом на крюке. При эксплуатации кранов необходимо учитывать, что удельное давление под гусеницами распределяется неравномерно и при направлении стрелы с грузом на крюке вдоль гусениц может достигать 3—5 кгс/см2 (со стороны стрелы).

Обе гусеничные тележки крана выполняются приводными, что необходимо для разворота ходовой части крана.

При дизель-электрическом многомоторном приводе каждая гусеничная тележка оборудуется самостоятельным приводом с индивидуальным электродвигателем и независимым управлением. Разворот ходовой части крана при этом производится включением привода одной из тележек или включением приводов обеих тележек в разные стороны. В последнем случае можно развернуть ходовую часть крана вокруг его оси вращения (на одном месте).

В кранах с групповым (одномоторным) приводом приводные звездочки тележек кинематически связаны с двигателем, установленным на поворотной платформе, и могут включаться (муфтами сцепления) раздельно. Изменение направления передвижения производится с помощью механизма реверсирования (реверса).

Подробно конструкция механизмов передвижения гусеничных кранов будет рассмотрена при описании отдельных моделей этих кранов.

До 1955 г. гусеничные краны изготовлялись лишь как разновидность универсальных экскаваторов. Эти краны были мало приспособлены для производства строительно-монтажных работ. Их рабочие скорости были очень высоки; предусматривался свободный спуск груза и стрелы, отсутствовала возможность изменять вылет стрелы с грузом. Краны имели недостаточные грузоподъемность, высоту подъема и вылет крюка и были небезопасны в работе.В дальнейшем развитие гусеничных кранов шло по пути создания специальных монтажных кранов и приспособления кранов-экскаваторов к режиму строительно-монтажных работ.

Преимущественное развитие получили специальные монтажные гусеничные краны, параметры и конструкция которых в наибольшей степени отвечают требованиям производства строительно-монтажных работ. Их грузоподъемность достигает 160 т, а высота подъема крюка при башенно-стреловом оборудовании 85 м и более.

Такие краны могут быть разделены на две группы: 1) с дизель-электрическим приводом и 2) с дизель-механическим приводом.

К кранам с дизель-электрическим приводом относятся гусеничные краны грузоподъемностью от 16 до 160 т (включительно). К кранам с дизель-механическим приводом относятся краны небольшой грузоподъемности: 6,3; 10 и 16 т.

Гусеничные краны грузоподъемностью от 25 до 160 т имеют два основных исполнения: стреловое и башенно-стреловое. В стреловом исполнении они работают со стрелой, как обычные стреловые краны, а в башенно-стреловом исполнении, как башенные краны. Особенность рабочего оборудования этих кранов заключается в том, что в обоих исполнениях используется одна и та же стрела и для перехода со стрелового исполнения на башенно-стреловое достаточно установить на стрелу маневровый клюв.

Геометрические параметры рабочего оборудования в обоих исполнениях могут быть изменены за счет установки или удаления вставок в стрелу и маневровый клюв. В результате этого и возможности оснащения стрелы установочным клювом достигается получение большого количества дополнительных исполнений рабочего оборудования.

Большое количество исполнений рабочего оборудования и главным образом наличие стрелового и башенно-стрелового исполнения вместе с высокой маневренностью обеспечили преимущественное применение гусеничных кранов в промышленном строительстве. Они используются на монтаже конструкций промышленных зданий и инженерных сооружений, технологического оборудования, на укрупнителыюй сборке и на погрузочно-разгрузочных работах.

Гусеничные краны МКГ-6,3 и МКГ-10А имеют дизель-механический привод. Они отличаются высокой скоростью передвижения (мобильностью), легко могут передвигаться по строительной площадке и используются главным образом для обслуживания складов и на вспомогательных монтажных работах. Эти краны оснащены грузовой лебедкой, стрелоподъемной лебедкой, механизмом вращения и механизмом передвижения. Привод всех механизмов осуществляется от дизеля СМД-14 мощностью 75 л. с, с которым они связаны общей трансмиссией.

Гусеничные краны МКГ-6,3 и МКГЧОА выполнены по единой кинематической схеме. Крутящий момент от муфты сцепления двигателя передается двухступенчатой коробке перемены скоростей (передач) и от нее механизмам реверса, грузовой и стрелоподъемной лебедкам и раздаточной коробке. От раздаточной коробки крутящий момент передается механизмам вращения и передвижения. В раздаточной коробке смонтирован механизм реверса передвижения крана. На выходном валу раздаточной коробки установлена звездочка цепной передачи привода механизма вращения. Вертикальный вал раздаточной коробки совмещен с осью вращения крана и соединен с конической (угловой) зубчатой передачей, установленной на ходовой части крана и передающей вращение центральному редуктору механизма передвижения крана. Все узлы механизмов выполнены в виде отдельных блоков и соединены валами с карданными муфтами.

Рис. 2. Обгонно-фрикционная муфта

Каждая лебедка состоит из барабана, двухпарного цилиндрического редуктора с зацеплением конструкции Новикова, обгонно-фрикционной муфты и ленточного нормально замкнутого тормоза. Барабан лебедки соединяется с выходным валом редуктора зубчатой муфтой.

Обгонно-фрикционная муфта состоит из храпового колеса, жестко соединенного с валом трансмиссии, диска с собачками, жестко соединенного с входным валом 5 редуктора, и фрикционной многодисковой муфты. Корпус муфты закреплен на корпусе редуктора. Фрикционная муфта служит для принудитель ного спуска порожнего крюка.

Коробка перемены передач имеет две ступени скоростей. Переключение коробки разрешается производить при нерабочем состоянии крана и опущенной стреле.

Механизмы реверса грузоподъемной и стреловой лебедок и механизма передвижения унифицированы и состоят каждый из трех конических зубчатых колес, два из которых свободно сидят на валу и включаются зубчатыми муфтами.

Механизм реверса механизма вращения также состоит из трех конических зубчатых колес, но оснащен фрикционными муфтами включения. Редуктор механизма вращения имеет две пары цилиндрических зубчатых колес, на его выходном валу установлена шестерня, находящаяся в зацеплении с зубчатым венцом опорно-поворотного устройства.

Центральный редуктор механизма передвижения имеет одну пару конических зубчатых колес и вал с двумя выходными концами, оснащенными фрикционными муфтами сцепления, соединяющими его с бортовыми редукторами механизма передвижения. На выходном валу бортового редуктора установлена ведущая звездочка гусеничной тележки.

Фрикционные муфты сцепления позволяют производить раздельное включение гусеничных тележек, необходимое для разворота ходовой части крана.

Траки гусеничных тележек кранов МКХ-6,3 и МК.Г-10А могут поставляться обрезиненными, позволяющими использовать краны в действующих и строящихся цехах, а также на площадках с усовершенствованными покрытиями.

Все механизмы и агрегаты кранов управляются из кабины рукоятками и педалями, смонтированными на пульте управления и полу кабины.

Рукоятки управления механизмами реверса лебедок имеют механическую связь, остальные рукоятки и педали управления — гидравлическую, работающую от шестеренчатого насоса НШ-46, установленного на дизеле. Опорно-поворотное устройство имеет два ряда шаров.

Основная стрела кранов МКГ-6,3 и МКГ-10А длиной 10 м может быть удлинена до 18 ж.

По железной дороге и на трайлерах краны МКГ-6,3 и МКГ-10А перевозятся без разборки со снятой стрелой.

Гусеничные краны МКГ-16, МКГ-20, МКГ-25, ДЭК-25Г, СКГ-30, СКГ-40, СКГ-63, СКГ-100, МКГ-100 иСКГ-160 имеют дизель-электрический многомоторный привод, все они полноповоротные и снабжены: механизмом основного подъема, механизмом вспомогательного подъема (кроме крана ДЭК-25Г), стрелоподъемным механизмом, механизмом вращения и механизмом передвижения. Привод каждого, механизма осуществляется от одного или двух электродвигателей переменного тока напряжением 380 в, которые питаются или от собственной электростанции, или от внешней электросети. Подвод электроэнергии от сети производится четырехжильным гибким кабелем через кольцевой токосъемник, установленный по оси вращения крана. Одна жила кабеля используется для.заземления. Электростанция кранов состоит из дизеля и генератора и установлена в хвостовой части поворотной платформы. Обычно краны работают от внешней электросети. В этом случае снижаются эксплуатационные расходы, уменьшаются время и трудовые затраты на техническое обслуживание крана, повышается время работы крана в течение смены, увеличиваются моторесурсы дизеля и отсутствует шум от дизеля, что улучшает условия труда.

Сменный запас горючего для дизеля хранится в баках. Подача горючего в баки и воды в радиатор дизеля осуществляется насосами. Для ускорения запуска в зимнее время дизели снабжаются подогревателями.

Рис. 3. Гусеничный кран МКГ-25

Рабочее оборудование гусеничных кранов (кроме кранов МКГ-6,3, МКГ-10А, МКГ-16 и ДЭК-25Г) может быть стреловым и башенно-стреловым, причем в обоих случаях используется одна и та же стрела. При переходе с одного исполнения на другое у нее заменяется или переоборудуется лишь оголовок. За счет установки типовых вставок в основную стрелу и маневровый клюв они могут быть удлинены. Соединение секции стрелы и клюва — фланцевое на болтах. Стрелы кранов типа МКГ, ДЭК-25Г, СКГ-30, СКГ-40, СКГ-160 имеют четырехгранное сечение и выполнены из уголков. Стрелы кранов СКГ-30 и СКГ-40 — в башенно-стреловом исполнении, СКГ-50, СКГ-63, СКГ-100 имеют трехгранное сечение и выполнены из труб. В стрелах кранов МКГ-100 и СКГ-160 применены уголки из низколегированной стали.

Для увеличения подстрелового пространства стрела кранов типа МКГ имеет Г-образный наголовник. Оголовки кранов СКГ-63, СКГ-100 и СКГ-160 снабжены балкой (молотком).

Вылет стрелы в рассматриваемых кранах изменяется с помощью стрелового полиспаста, соединяющего оголовок стрелы с двуногой стойкой (или ее надставкой). Для соединения с оголовком стрелы подвижный блок стрелового полиспаста снабжен канатными тягами, состоящими из нескольких звеньев, число которых меняется при изменении длины стрелы.

Перезапасовки каната стрелового полиспаста при изменении длины стрелы не производится.

Для увеличения плеча действия стрелового полиспаста (уменьшения усилия в стреловом полиспасте и стреле) двуногая стойка гусеничных кранов снабжена надставкой. В транспортном положении крана надставка опущена.

Кратность грузового полиспаста основного подъема изменяется при изменении длины стрелы. Блоки (ролики) всех полиспастов гусеничных кранов унифицированы и установлены на подшипниках качения.

Грузоподъемная лебедка основного подъема в кранах типа МКГ и СКГ устанавливается в передней части поворотной платформы. Канат на барабан этой лебедки направляется непосредственно с оголовка стрелы или консоли маневрового клюва (у крана СКГ-160). Барабан грузоподъемной лебедки имеет винтовую нарезку и рассчитан на многослойную навивку каната. Он установливается или на выходном валу редуктора, или на отдельном валу, соединяемом с выходным валом редуктора зубчатой муфтой.

Привод грузоподъемной лебедки осуществляется от одного или двух электродвигателей, которые могут применяться в сочетании с планетарной передачей (дифференциалом). Такой привод находит применение на всех современных дизель-электрических кранах (МКГ-16, МКГ-25, СКГ-40, СКГ-63, СКГ-100 и СКГ-160), работающих на переменном трехфазном токе.

На рис. 4 показана грузоподъемная лебедка основного подъема крана СКГ-40; тяговое усилие 5,5 тс, канат диаметром 22 мм; канатоемкость при трех слоях навивки 190 м. Лебедка имеет два электродвигателя мощностью 30 и 5 кет. При работе электродвигателя мощностью 30 кет скорость навивки каната до 35,6 м/мин; при работе электродвигателя мощностью 5 кет — до 6 м/мин; при работе обоих электродвигателей — 40 м/мин. Электродвигатели могут быть пущены так, что один из них работает на подъем, а другой — на опускание крюка, тогда скорость навивки каната может быть 30 м/мин, но практически этим не пользуются, так как скорость при этом навивки каната почти не отличается от скорости, получаемой при работе электродвигателя мощностью 30 кет.

Лебедка состоит из барабана диаметром 550 мм, двухпарного цилиндрического редуктора 2 с зубчатыми колесами, имеющими модуль, дополнительного редуктора, двух электродвигателей, двух колодочных тормозов типа ТКТГ с гидротолкателями, соединительных зубчатоподвижных муфт с тормозными дисками и рамы.

В основном редукторе размещен дифференциал, корпус которого выполнен заодно с шестерней редуктора. Конструкция дифференциала изображена на рис. 97 и описана в главе VI. Один входной вал дифференциала непосредственно соединен муфтой с электродвигателем мощностью 30 кет, а второй с помощью дополнительного редуктора с электродвигателем мощностью 5 кет. Передаточное число дополнительного редуктора выбрано с таким расчетом, что крутящие моменты, развиваемые обоими электродвигателями на барабане лебедки, примерно одинаковы.

Рис. 4. Грузоподъемная лебедка крана СКГ-40

В кране СКХ-160 грузоподъемная лебедка основного подъема имеет два барабана, закрепленных на концах выходного вала редуктора. Один из электродвигателей этой лебедки двухскоростной, что позволяет получить дополнительные скорости подъема и опускания крюка.

Грузоподъемные лебедки механизма вспомогательного подъема и стрелоподъемные лебедки дизель-электрических кранов по кинематической схеме не отличаются от электрических лебедок общего назначения и состоят из аналогичных узлов. Редукторы этих лебедок с целью более компактного их размещения на поворотной платформе имеют вертикальное исполнение.

В кранах типа СКГ грузоподъемная лебедка механизма вспомогательного подъема и стрелоподъемная лебедка унифицированы, они оснащены двухскоростными электродвигателями. Барабаны этих лебедок с винтовой нарезкой; рассчитаны на многослойную навивку каната. Вал барабана является выходным валом редуктора и имеет две опоры в корпусе редуктора и один выносной подшипник.

Благодаря этому у лебедок нет общей рамы, они крепятся непосредственно к поворотной платформе. Электродвигатель лебедки смонтирован на площадке, опираемой на корпус редуктора и подшипник барабана.

Привод механизма передвижения гусеничных дизель-электрических кранов осуществляется по двум схемам: 1) с одним электродвигателем на обе гусеничные тележки и 2) с индивидуальными электродвигателями у каждой гусеничной тележки.

По первой схеме выполнен механизм передвижения крана МКГ-25. Он состоит из электродвигателя типа МТ-51-8 мощностью 22 кет, промежуточного вала с зубчатыми муфтами, центрального планетарно-конического редуктора, четырех тормозов типа ТКТ-300, двух зубчатых муфт с тормозными шкивами, двух планетарных муфт, двух бортовых цилиндрических редукторов.

Во время прямолинейного движения крана необходимо, чтобы тормоза центрального редуктора были замкнуты, а тормоза бортовых редукторов размыкались одновременно с включением электродвигателя. При развороте крана необходимо, чтобы со стороны заторможенной гусеницы тормоз центрального редуктора был разомкнут, а тормоз 5 бортового редуктора замкнут. Для управления тормозами достаточно нажать правую педаль при развороте вправо или левую педаль при развороте влево.

По второй схеме — с индивидуальными электродвигателями у каждой гусеничной тележки выполняются механизмы передвижения всех остальных гусеничных дизель-электрических кранов; конструкция их значительно проще и надежнее в эксплуатации.

Механизм передвижения каждой гусеничной тележки состоит из электродвигателя, соединительной муфты с тормозным шкивом, тормоза и системы зубчатых передач. Тормоз механизма передвижения нормально замкнут и размыкается автоматически при включении электродвигателя. Разворот крана осуществляется включением механизма передвижения одной из гусеничных тележек или включением механизмов обеих гусеничных тележек в разные стороны. Управление гусеничными тележками раздельное.

Рис. 5. Механизм передвижения гусеничного крана МКХ-25 а — общий вид; б — кинематическая схема

Приводные звездочки у обеих гусеничных тележек в большинстве гусеничных кранов расположены с одной стороны и лишь в кране СКГ-30 они имеют диагональное расположение. Практика подтверждает, что относительное расположение приводных звездочек у обеих тележек существенного значения не имеет.

В кране СКГ-160 гусеничная тележка по обоим концам снабжена приводными звездочками.

Натяжение гусеничной ленты в кране СКГ-160 достигается перемещением вала с приводной звездочкой, осуществляемым с помощью двух винтов, один из которых соединен с корпусом бортового редуктора, а второй — с подшипником вала.

Зубчатые передачи механизмов передвижения гусеничных кранов имеют различную конструкцию. В кране МКХ-16 они выполнены в виде бортового двухпарного цилиндрического и планетарного редукторов; в кране СКГ-30 — в виде бортового однопарного цилиндрического и двухпарного соосного цилиндрического редукторов; в кране СКГ-40 — в виде бортового однопарного цилиндрического, двухпарного коническо-цилиндрического и однопарного цилиндрического редукторов; в кране СКГ-50 — в виде бортового однопарного цилиндрического и трехпарного коническо-цилиндрического редукторов; в кране СКГ-63 — в виде двух совмещенных цилиндрических редукторов с тремя парами зубчатых колес; в кранах СКГ-100 и СКГ-160 — в виде одного пятипарного цилиндрического редуктора.

В качестве примера подробно рассмотрим механизм передвижения гусеничного крана СКГ-40. Каждая гусеничная тележка этого крана имеет свой привод с электродвигателем МТ-51-8 мощностью 22 кет.

Электродвигатели выбраны по максимальной мощности (75 кет), развиваемой электростанцией, и перегрузочной способности электродвигателя. Перегрузочная способность электродвигателя в 2,25 раза используется при развороте крана, когда работает один электродвигатель. При прямолинейном движении крана перегрузка электродвигателей ограничена мощностью электростанции и не превышает 75 : (2 • 22) = 1,7 раза.

Электродвигатель зубчатой муфтой с «плавающим» валом соединен с однопарным цилиндрическим редуктором, имеющим стандартное межосевое расстояние 250 мм, и зубчатыми косозубыми колесами с торцовым модулем 5 мм. Однопарный цилиндрический редуктор карданным валом от автомобиля ЗИЛ-130 соединен с двухпарным коническоцилиндрическим редуктором. Коническая пара этого редуктора заимствована от заднего моста автомобиля ЗИЛ-130; цилиндрическая пара имеет косые зубья и стандартное суммарное число зубьев, равное 99, с нормальным модулем 7 мм. Зубчатые колеса коническо-цилиндрических редукторов приводов обеих тележек размещены в одном корпусе. Выходной вал коническо-цилиндрического редуктора зубчатой муфтой соединен с входным валом бортового однопарного редуктора. Зубчатые колеса этого редуктора имеют косые зубья с нормальным модулем 14 мм. Зубчатое колесо редуктора с помощью шлицев закреплено на валу приводной звездочки тележки, а корпус редуктора закреплен винтовой стяжкой на опорной раме крана.

Управление механизмами гусеничных кранов с дизель-электрическим приводом осуществляется контроллерами и кнопками.

Рис. 6. Механизм передвижения гусеничного крана СКГ-40

Поворотная платформа кранов типа СКГ и МКГ грузоподъемностью 25 т и более имеет общую кабину высотой 1,8—1,9 м, чго позволяет обслуживать механизмы из кабины. Для обслуживания механизмов снаружи кабина имеет открывающиеся щиты в стенках и съемные секции в крыше. Кабины машинистов имеют тепловую и звуковую изоляцию: в кранах грузоподъемностью 63 т и более она вынесена из основной кабины и является съемной.

Все краны типа СКГ и кран МКГ-25 имеют универсальное башенно-стреловое оборудование и установочный клюв (на стрелу) для механизма вспомогательного подъема.

Краны МКГ-16 и МКГ-25 перевозятся по железной дороге и на трайлерах без разборки (со снятой стрелой). Остальные краны типа СКГ и МКГ перевозятся в разобранном виде. Поворотная платформа этих кранов перевозится целиком: ходовая часть разбирается на опорную раму и две гусеничные тележки.

Гусеничные краны СКГ-30, СКГ-40, СКГ-50, СКГ-63 могут быть погружены на железнодорожные платформы или трайлеры без применения дополнительных грузоподъемных механизмов.

Поворотная платформа этих кранов погружается методом самонадвижки. Для этого она имеет четыре тележки (с винтами), которыми она при надвижке опирается на инвентарные балки, а через них на ходовую часть крана и железнодорожную платформу или трайлер.

После закрепления на железнодорожной платформе или на трайлере, установленных на дополнительные опоры, поворотная платформа, оснащенная стрелой, используется для разборки и погрузки узлов ходовой части крана.

Кран С КГ-100 для погрузки его поворотной платформы на железнодорожную платформу устанавливается по оси железнодорожного пути поперек гусеницами; поворотная платформа вывешивается на инвентарных балках, после чего гусеничный ход съезжает с железнодорожного пути, а на его место накатывается железнодорожная платформа, на которую опускается поворотная платформа крана.

В книге приводятся краткие сведения о погрузке гусеничных кранов. Подробно об этом говорится в инструкции по эксплуатации, монтажу и перевозке кранов.

При эксплуатации гусеничного крана особое внимание следует уделять состоянию основания, на котором он работает. Оно должно быть предварительно проверено и при необходимости выровнено и уплотнено. Допустимый уклон основания оговаривается в паспорте крана, он зависит от геометрических, параметров рабочего оборудования и колеблется от 1 до 3°.

При определении надежности основания необходимо учитывать, что максимальные (краевые) давления под гусеничными тележками в 5—6 раз превосходят среднее, указываемое в паспорте крана.

Работа гусеничных кранов вблизи котлованов и траншей допускается с соблюдением расстояний, оговоренных в Инструкции по эксплуатации крана и Правилах Госгортехнадзора.

—

Гусеничные краны применяют при монтаже промышленных и гражданских зданий, различного тяжеловесного оборудования и специальных сооружений, а также на погрузочно-разгрузочпых работах.

Для работы гусеничных кранов не требуется устройства специальных дорог.

Гусеничные краны по грузоподъемности разделяются на три группы: легкие (грузоподъемностью до 16 тс), средние (до 40 тс) и тяжелые (свыше 40 тс).

В последнее время промышленность выпускает гусеничные краны грузоподъемностью до 160 тс. Наибольшее распространение на строительно-монтажных работах получили краны типа СКГ и МКГ.

Гусеничные краны (рис. 50) состоят из ходовой части, поворотной платформы с механизмами и рабочего оборудования, в состав которого входят стрела, система полиспастов, грузовой крюк или грейфер.

Гусеничные краны, как правило, оснащаются электрическими и дизель-электрическими приводами.

Передвижение гусеничных кранов осуществляется посредством двух гусеничных тележек. Давление на грунт от веса поднимаемого груза и веса самого крана передается через гусеничные ленты, состоящие из литых или штампованных звеньев. Среднее давление на грунт от подъема средних грузов и веса самого крана составляет от 0,5 до 2 кгс/см2.

Рама тележки представляет собой жесткую сварную конструкцию, состоящую из листов, швеллеров и балок двутаврового сечения. На раме устанавливается поворотная платформа, на которой закреплены лебедка основного подъема, лебедка подъема стрелы, механизм вращения поворотной платформы, силовая установка, пульт управления краном и кабина.

На поворотной платформе закреплена стрела крана, оснащенная полиспастами подъема и опускания груза и вылета стрелы. Стрелы гусеничных кранов, как правило, выполняют решетчатыми. Стрела состоит из трех частей: нижней части, самой стрелы, состоящей из отдельных секций, и оголовка. За счет применения стандартных секций (вставок) кран можно оснащать удлиненной стрелой.

Когда необходимо монтировать пространственные элементы или конструкции, гусеничные краны оснащают клювом. Например, гусеничный кран СКГ-25 за счет изменения числа вставок может иметь длину стрелы 15, 20, 25, 30 и 45 м. Кроме того, кран оборудован клювом длиной 5 м.

Гусеничные краны могут выпускаться и в башенно-стреловом исполнении, например СКГ-100 (КС-8161). Крапы такой серии могут иметь в названии дробные цифры (например, модификации крана СКГ-30; СКГ-30/13; СКГ-30/10), где последние цифры показывают максимальную грузоподъемность маневрового клюва.

Рис. 7. Гусеничные краны: а — СКГ-25 со стрелой длиной 30 м, 6 — СКГ-100 (КС-8161) в башенно-стреловом исполнении; 1 — ходовая часть (гусеничные тележки), 2 — поворотная платформа, 3 —стрела, 4 — грузовой полиспаст, 5 — клюв, 6 — ограничитель высоты подъема

При башенно-стреловом исполнении крана стрела имеет трехгранное сечение. Основание треугольника совмещается с плоскостью, проходящей через шарниры стрелы, и является несущим. Нерабочий пояс обеспечивает устойчивость стрелы.

Гусеничные краны оборудуют ограничителями грузоподъемности, которые отключают подачу тока к приводам при перегрузке крана на 10%, ограничителями высоты подъема клюва и вылета стрелы.

Гусеничный кран СКГ-100 может быть оснащен стрелой длиной 20 м. При этом на вылете стрелы, равной 6 м, он может поднимать груз весом 100 г. С помощью сменных секций можно удлинить стрелу до 25, 30, 35 и 40 м. В башенно-стреловом исполнении крана клюв достигает 19, 24 и 29 м. В стреловом исполнении кран может быть оснащен крюком вспомогательного подъема.

В настоящее время кран СКГ-100 с незначительными изменениями называется КС-8161. На монтаже применяются обе марки кранов.

Большая грузоподъемность крана дает возможность применять его при монтаже тяжелого оборудования и отдельных видов конструкций.

—

Гусеничные краны применяют для монтажа зданий и сооружений на объектах с большими объемами работ.

В отдельных случаях эти краны можно применять также при монтаже укрупненных конструкций и технологических агрегатов в промышленном и гражданском строительстве.

В СССР выпускаются гусеничные краны с механическим приводом грузоподъемностью 16 т (серия МКГ) и с электрическим приводом грузоподъемностью 25, 40, 50, 63, 100 и 160 т (серии МКГ, ДЭК, СКГ и КС).

Поворотная часть гусеничных кранов по конструктивному исполнению аналогична поворотной части пневмо-колесных. Основное различие между гусеничными и пневмоколесными кранами заключается в конструкции ходового устройства и привода.

Редукторы механизма передвижения приводятся во вращение от электродвигателя, на свободном конце которого установлен тормоз. Вращающий момент от электродвигателя к редукторам может передаваться через дифференциал, связывающий входные валы редукторов между собой. При движении крана по кривым участкам пути этим обеспечивается необходимая скорость передвижения каждой гусеничной тележки. Поворот крана осуществляется притормаживанием одной из гусениц (левой или правой), при этом скорость незаторможенной гусеницы соответственно возрастает; если одна из гусениц остановится полностью, то скорость второй увеличится вдвое.

Рис. 8. Ходовое устройство гусеничных кранов:

1 — ведущее колесо; 2 — трак; 3 — продольная балка; 4 — поддерживающий ролик; 5 — натяжное устройство; 6 — ведомое (натяжное) колесо; 7 — балансир; 8 — опорный каток; 9 — гусеничная лента; 10 — опорно-поворотное устройство; 11 — ходовая рама; 12 — редуктор механизма передвижения; 13 — электродвигатель; 14 — тормоз

Грузовая лебедка имеет два электродвигателя малой и большой мощности, соединенных между собой дополнительным редуктором и дифференциалом. Передача движения на барабан производится через основной редуктор. Такая схема позволяет получать три частоты вращения. В состав привода вспомогательной и стреловой лебедок и механизма поворота входит трехступенчатый цилиндрический редуктор. Редукторы вспомогательной и стреловой лебедок полностью унифицированы.

Кинематическая схема механизмов гусеничных кранов с индивидуальным электрическим приводом

Силовая установка — дизель-генераторная станция мощностью 80 … 110 кВт, состоящая из дизеля, подогревателя дизеля, системы охлаждения с водяным и масляным радиаторами, двух топливных баков, синхронного генератора и пульта управления.

Все механизмы имеют индивидуальный электрический привод переменного тока напряжением 380 В с питанием от дизель-генераторной станции или от промышленной сети напряжением 380 В, частотой 50 Гц.

Переключение обмоток статора ко-роткозамкнутых электродвигателей с одной скорости на другую и реверсирование осуществляются магнитными пускателями. Изменение частоты вращения электродвигателей с фазным ротором выполняется кулачковыми контроллерами и пускорегулирую-щими сопротивлениями, а реверсирование — магнитными пускателями.

Цепи управления краном, кондиционер и звуковой сигнал подключены к сети напряжением 220 В, указатель вылета управляемого гуська — к обмотке трансформатора напряжением 110 В. Питание подогревателя дизеля, ограничителя грузоподъемности, возбуждение синхронного генератора, освещение кабины и машинного отделения осуществляются от сети напряжением 24 В.

В 1986 г. был разработан гусеничный дизель-электрический кран КС-8165. Большой набор сменного рабочего оборудования (31 вариант сборки) расширяет эксплуатационные возможности крана.

Стреловое оборудование решетчатое, трубчатые профили выполнены из низколегированных сталей.

Башенно-стреловое оборудование собирают из элементов стрелового оборудования крана. Это оборудование позволяет приблизить кран к строящемуся объекту и расширить номенклатуру выполняемых строительных работ.

Поворотная часть крана — с высоким кожухом, закрывающим машинное отделение с дизель-электрическим агрегатом. Такая компоновка поворотной части позволила без значительных переделок основной модели создать кран в северном исполнении.

Ходовая рама сварной конструкции — из низколегированной стали. На раме установлен токосъемник из 18 колец и кабельный барабан для хранения и перевозки кабеля в случае питания крана от внешней сети.

Правая и левая гусеничные тележки хода многоопорные балансирного типа, имеют по четыре балансира. Каждая тележка состоит из рамы, механизма передвижения, опорных и поддерживающих катков, гусеничной ленты и натяжного устройства.

Гусеничная лента собрана из литых звеньев, соединенных между собой пальцами. Натяжение гусеничной ленты осуществляется перемещением натяжного колеса в направляющих рамы с помощью гидродомкрата.

В кабине машиниста, изолированной от машинного отделения, установлены регулируемое по высоте и в продольном направлении сиденье для машиниста, а также дополнительное сиденье для помощника машиниста.

Кабина облицована декоративным пластиком, оборудована органами управления, контрольно-измерительными приборами, сигнальными устройствами, электрическим стеклоочистителем, снабжена управляемой фарой, солнцезащитным козырьком, электронагревательной печью, электронагревателями стекол, термосом и аптечкой. Для нормализации микроклимата в кабине установлен автономный кондиционер.

В условиях индустриализации промышленного строительства особую роль для гусеничных кранов приобретают устройства, повышающие их грузовысотные характеристики (УПГ).

Оборудование с опорным кольцом и дополнительными гусеничными тележками позволяет значительно увеличить грузовые характеристики крана при возможности маневра грузом. Оборудование имеет кольцевую опорную балку, опоясывающую основные гусеничные тележки, и жестко прикрепленную к раме ходовой части крана. Рама снабжена десятью гидравлическими опорами, расположенными по периметру кольцевой балки. Спереди кольцевая балка жестко соединена с фронтальной балкой, к концам которой шарнирно прикреплены дополнительные гусеничные тележки с гидроприводом. С помощью гидроцилиндров тележки могут поворачиваться, занимая положение для прямолинейного движения крана или для его поворота. По кольцевой балке перемещаются две балансирные роликовые опоры, жестко связанные с поворотной платформой. Одна из этих опор воспринимает нагрузку от стрелы и мачты, а другая несет противовес. Прямолинейное передвижение крана с грузом осуществляется с помощью привода основных гусеничных тележек. Стрела расположена над дополнительными гусеничными тележками, которые при этом свободно перекатываются. Для изменения направления Движения кран вывешивают на опорах. Разгруженные тележки гидро-цилиндрами поворачивают в заданное положение, а опоры поднимают. Включением механизма передвижения крана и гидропривода тележек кран размачивается на заданный угол. После повторного вывешивания крана на опорах тележки возвращают в исходное положение и кран может передвигаться в новом направлении. Оборудование позволяет осуществлять движение крана с грузом, масса которого значительно превышает номинальную грузоподъемность на данном вылете.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гусеничные краны"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы