Строй-Техника.ру

Строительные машины и оборудование, справочник

Исходные данные для проектирования. Технологическое проектирование автотранспортных предприятий осуществляется на основе производственной программы. Программа авторемонтных мастерских и станций технического обслуживания рассчитывается, исходя из количества планируемых ремонтов и технических обслуживаний за календарный период и трудоемкости работ каждого вида обслуживания и ремонта.

Для расчета производственной программы комплексного автотранспортного предприятия необходимы следующие данные:

1) списочное количество автомобилей и прицепов (количество, типы и модели);

2) режим использования автомобилей и прицепов на линии (число рабочих дней в году, среднесуточный пробег одного автомобиля в километрах, продолжительность смены в часах, число смен работы автомобиля на линии);

3) режим технического обслуживания и ремонта автомобиля и прицепов (периодичность и виды выполняемых технических обслуживаний и ремонтов, продолжительность простоя в технических обслуживаниях и ремонтах, режим работы зон технического обслуживания и ремонта).

Производственная программа (в натуральном выражении) по техническому обслуживанию и ремонту автомобилей и прицепов может быть определена на основе построения графиков технического обслуживания и ремонта или расчетным путем. В последнем случае количество обслуживании и ремонтов рассчитывают цикловым методом отдельно для каждой марки и модели автомобиля и прицепа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

—

Проектирование нового автотранспортного предприятия или реконструкция осуществляется по правилам проектирования промышленно-производственных предприятий и состоит из двух стадий: проектного задания и рабочих чертежей.

Обе стадии проектирования включают две основные части— технологическую и строительную — и, кроме того, сантехническую, энергетическую, сметную и экономическую части.

Технологическая часть проектного задания является исходной базой для остальных частей проектирования и включает расчетно-пояснительную записку и чертежи — планировочное решение автохозяйства и генеральный план.

Расчетно-пояснительная записка содержит описание общей организации автохозяйства, предусматриваемых в нем производственных процессов и принятого режима работы автохозяйства, расчетные нормы по трудоемкостям производственных процессов, расчеты производственной программы, рабочей силы, оборудования, производственных и складских площадей, а также штаты предприятия.

Рабочие чертежи технологической части проектирования разрабатывают на основании проектного задания. Они состоят из монтажных чертежей в виде планов производственных и складских помещений с расстановкой в них оборудования, необходимых разрезов помещений и чертежей некоторых деталей приспособлений и устройств, необходимых для монтажа оборудования.

Расчет производственной программы по техническому обслуживанию и ремонту подвижного состава

Производственной программой по техническому обслуживанию и ремонту подвижного состава устанавливаются количество технических обслуживании и ремонтов и трудовые затраты на их выполнение за определенный период времени (сутки, год, цикл) на весь парк.

Программа по текущему ремонту устанавливается только в трудовом выражении

Производственную программу рассчитывают на единицу подвижного состава с последующим пересчетом на весь парк.

Исходными данными для расчета производственной программы являются:

1) тип и марка подвижного состава (зависят от назначения автотранспортного предприятия и указываются в задании);

2) списочное или эксплуатационное количество автомобилей (задается или определяется расчетным путем);

3) среднесуточный пробег (задается, определяется расчетом на основании известных измерителе?! транспортно?! работы или устанавливается по отчетным данным аналогичного предприятия) ;

4) режим работы подвижного состава; режим определяется:

а) количеством дней-работы подвижного состава в году на линии. Количество дней работы подвижного состава в году для пассажирского транспорта общего пользования (такси, автобусы) принимается равным 365, а для грузового автотранспорта общего пользования и ведомственного значения — 357 или 305;

б) количеством смен работы автомобилей на линии, которое может быть равно 1; Р/г или 2. В некоторых случаях планируют круглосуточную работу автомобилей;

в) продолжительностью работы каждого автомобиля на линии (время в наряде). Она определяется чис-ым временем работы автомобиля на линии, устанавливаемым согласно Трудовому законодательству водителю, исключая время на обед, а также отдых при длительных загородных рейсах.

Продолжительность рабочего дня может быть равна при одном водителе 7 ч (1 смена), при двух водителях, работающих на одном автомобиле, 14 ч (2 смены) при общем выходном дне или 11,1 ч (Р/г смены) при смене водителей через день и без дополнительного выходного дня;

5) режим технического обслуживания и ремонта подвижного состава. Определяется видами технического обслуживания и ремонта, их периодичностью и продолжительностью простоя автомобиля в техническом обслуживании и ремонте.

Виды и периодичность технического обслуживания и ремонта подвижного состава устанавливают на основании действующего Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Продолжительность простоя подвижного состава в техническом обслуживании п ремонте устанавливают расчетным путем или по нормативным данным.

Расчет количества технических обслуживания и ремонтов

Количество технических обслуживании и ремонтов при проектировании и планировании рассчитывают:

а) аналитически за цикл (период времени соответствующий пробегу единимы подвижного состава (автомобиля) в километрах от начала эксплуатации до капитального ремонта или между капитальными ремонтами) с последующим пересчетом на год;

б) аналитически за год, с использованием системы уравнений и учетом времени на списание единицы подвижного состава;

в) с использованием расчетных таблиц, составленных по расчетным уравнениям;

г) графическим методом с использованием предварительно построенных номограмм на основе расчетных уравнений.

Первые два метода в наибольшей степени удовлетворяют целям проектирования, а два последующих обеспечивают удобство расчетов при оперативном планировании в автохозяйствах. Однако не исключается возможность использования этих методов расчета также и при проектировании.

При проектировании новых предприятий в расчетах не учитывают техническое состояние подвижного состава и пробег у различных групп подвижного состава к моменту ввода проектируемого предприятия в эксплуатацию. При проектировании реконструкции предприятия или его реорганизации техническое состояние подвижного состава должно быть учтено (как будет показано ниже) средними значениями дней простоя в техническом обслуживании и ремонте за амортизационный срок службы автомобиля.

Техническое состояние автомобилей и фактический их пробег с момента последнего капитального ремонта могут быть также учтены в расчетах при проектировании реконструкции автохозяйства. Однако такое уточнение расчета имеет смысл лишь в том случае, когда известен срок ввода предприятия в эксплуатацию после реконструкции.

При разнотипном составе парка (2—3 марки) расчет количества технических обслуживаний и ремонтов ведется отдельно по каждой группе одномарочного состава или на весь парк по средневзвешенным расчетным величинам.

При расчете примем следующие обозначения:

Аи — инвентарное (списочное) количество подвижного состава данной марки;

Аэ — количество подвижного состава данной! марки, находящееся в эксплуатации;

1СС — среднесуточный пробег единицы подвижного состава, км;

L — пробег до ремонта, технического обслуживания или списания единицы подвижного состава, км;

N — количество видов ремонтов и технических обслуживаний на единицу подвижного состава за цикл;

Д — количество дней простоя единицы подвижного состава (автомобиля, автопоезда, прицепа)1 в ремонте, техническом обслуживании или при списании.

При величинах L, N и Д применяют индексы, характеризующие вид ремонта и технического обслуживания:

к — капитальный ремонт; сп— списание;

ео — ежедневное техническое обслуживание;

1 — первое техническое обслуживание;

2 — второе техническое обслуживание.

Определение периодичности технического обслуживания и ремонта. Для расчета количества технических обслуживаний и ремонтов необходимо предварительно определить следующие данные:

цикловой пробег автомобиля, т. е. пробег нового автомобиля от начала эксплуатации до капитального ремонта или пробег между капитальными ремонтами, км;

периодичность технического обслуживания и ремонта или пробеги автомобиля между одноименными видами технического обслуживания и ремонта, км.

Нормы пробега автомобилей, прицепов и полуприцепов до капитального ремонта и периодичность технических обслуживаний! определяют на основании действующего Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

Для удобства составления графика технического обслуживания и ремонта и последующих расчетов значения пробегов между отдельными видами технического обслуживания и ремонта должны быть скорректированы со среднесуточным пробегом. Корректировка заключается в подборе численных значений периодичности пробега в километрах для каждого вида технического обслуживания и ремонта, кратных между собой и среднесуточному пробегу и близких по своей величине к установленным нормативам.

Определение количества технических обслуживании и ремонтов на один автомобиль и на весь парк за год. Так как пробег автомобиля за цикл может быть больше или меньше, чем пробег за год, а производственную программу предприятия обычно рассчитывают на годичный период, необходимо сделать соответствующий перерасчет. Для этого предварительно определяют коэффициент технической готовности ат, зная который, можно рассчитать годовой пробег автомобиля (парка) и в результате определить годовую программу по техническому обслуживанию и ремонту автомобилей.

Применение расчетных таблиц и номограмм для технологических расчетов1.

а) Метод расчетных таблиц. Расчетные выражения коэффициента технической готовности и уравнения, определяющие производственную программу по техническому обслуживанию и текущему ремонту, а также используемые при этом нормативные данные позволяют составить расчетные таблицы. Такие таблицы дают возможность по данному типу автомобиля, категориям условий эксплуатации, среднесуточному пробегу и продолжительности работы парка в году — определять: ат, Lr и годовые производственные программы поЛ’С11, N,. и NK. Таблицы составлены на 100 автомобилей по типам (грузовые, легковые и автобусы) и категориям эксплуатации (I, II и III). Расчетные таблицы для грузовых бортовых автомобилей для I-й категории эксплуатации показаны в приложении 4.

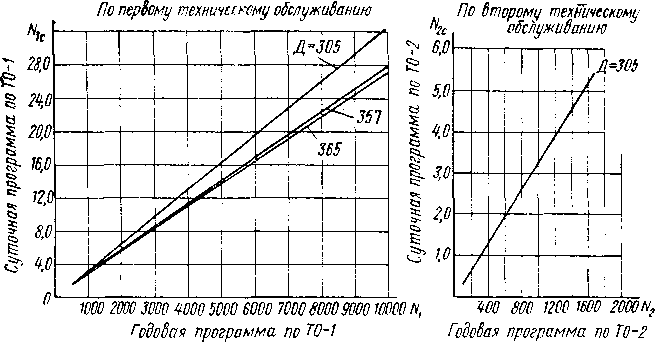

Для определения суточной программы также используется таблица, исключающая применение счетной техники.

Прямое использование расчетных данных таблиц возможно в том случае, когда количество автомобилей Д,, режим работы парка Драбг и среднесуточный пробег /Сс совпадают с табличными значениями. Кроме того, Положением о техническом обслуживании и ремонте предусматривается: если среднемесячный пробег автомобиля меньше периодичности технического обслуживания ТО-1, то следует производить его не реже одного раза в месяц или 12 раз в год, а ТО-2 не реже двух раз в год.

В связи с этим, если данные, приведенные в таблицах по программе ТО-1 для 100 автомобилей, окажутся меньше 1200 обслуживаний в год, следует принимать 1200, а если годовая программа по ТО-2 окажется меньше 200 обслуживаний, принимается 200. В том случае когда /сс и Lr по своему значению не совпадают с табличными данными (например, /Сс =160 км, а Lr = 37 500 км), следует для получения интересующих нас показателей по промежуточным значениям произвести интерполяцию.

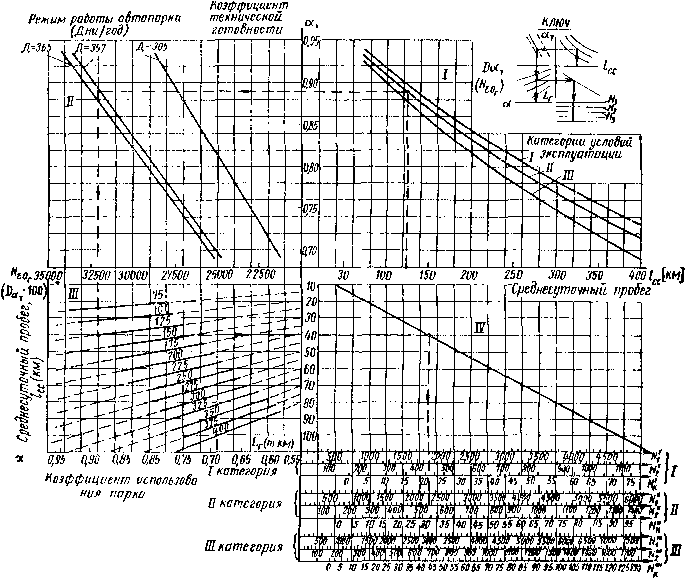

Рис. 1. Номограмма определения годовой производственной программы по ТО и ремонту для каждых 100 грузовых бортовых автомобилей

б) Графический метод расчета. Для графического метода расчета коэффициента технической готовности и производственной программы по техническому обслуживанию и ремонту используют сетчатые номограммы.

Для данного случая расчета пользуются составной номограммой, состоящей из четырех номограмм:

номограммы I — для определения коэффициента технической готовности (верхний правый квадрант);

номограммы II— для определения годовой программы по ежедневному техническому обслуживанию — ЕО (верхний левый квадрант);

номограммы III — для определения годового пробега автомобиля (нижний левый квадрант);

номограммы IV — для определения годовой производственной программы по техническому обслуживанию (NT, N2 и Л’к) для трех категорий условий эксплуатации.

Рис. 2. Номограмма определения суточной производственной программы для 100 автомобилей и автобусов

Порядок пользования номограммой указывает «ключ», помещенный в правом углу верхнего правого квадранта.

Для определения суточной программы по техническому обслуживанию используют вспомогательную номограмму.

Аналогичные номограммы строят по расчетным уравнениям для различных типов автомобилей.

Пример расчета по номограмме.

Дано: автомобили ЗИЛ-130, /Сс =125 км, Л = 357 и Аи = 300, категория эксплуатации II. Определить годовую программу.

Для удобства расчета предварительно составляется таблица, куда и заносятся данные, полученные при графическом расчете.

На оси абсцисс первого квадранта находим /Сс =125 км и, пользуясь ключом, проводим вертикаль до пересечения с кривой «II категория эксплуатации»; из этой точки проводим горизонталь до пересечения с ординатой. Точка пересечения укажет значение ат, которое вносим в таблицу.

Последующая техника пользования номограммой не требует пояснений, она показана на номограмме соответствующими линиями. Полученные значения расчета на 100 автомобилей

Нормативы по техническому обслуживанию и ремонту устанавливаются Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта на базовые автомобили, прицепы и полуприцепы для средних условий эксплуатации п корректируются в зависимости от категории эксплуатации и типа подвижного состава.

Трудоемкость работ по самообслуживанию предприятия предусматривает работы: по обслуживанию и ремонту станочного оборудования; обслуживанию и ремонту энергетического оборудования (котельная, компрессорная, электростанция); содержанию инженерных коммуникаций (водопровод, канализация, паропровод); содержанию и текущему ремонту зданий; ремонту и изготовлению приспособлений, нестандартного оборудования п инструментов.

Годовой объем работ (трудоемкость в человеко-часах) по самообслуживанию предприятия, выполняемый с участием производственных цехов, составляет часть трудоемкости вспомогательных и подсобных работ, предусматриваемых Положением о техническом обслуживании и ремонте подвижного состава п устанавливается в процентном отношении от годовой трудоемкости технического обслуживания и текущего ремонта.

Распределение трудоемкости работ по техническому обслуживанию и ремонту по производственным зонам, цехам и участкам. Полученная в результате расчета трудоемкость работ технического обслуживания и ремонта распределяется по месту их выполнения по технологическим п организационным признакам.

Исходя из технологического назначения работ, ежедневное обслуживание (ЕО) и первое техническое обслуживание (ТО-1) выполняются на постах зоны технического обслуживания. При этом посты ежедневного обслуживания выделяются в самостоятельную зону—ЕО.

Второе техническое обслуживание (ТО-2) и текущий ремонт (ТР) автомобиля производится обычно в общей зоне. При этом выполнение работ второго технического обслуживания осуществляется преимущественно на постах, а текущего ремонта на постах и в производственных цехах.

При организации производства технического обслуживания и ремонта агрегатно-участковым методом возникает необходимость в распределении работ по производственным участкам.

Прп распределении работ по производственным участкам предварительно устанавливают их количество (от 4 до 8 в зависимое от мощности предприятия) п закрепляют за ними агрегаты, узлы, механизмы и системы, обслуживаемые и ремонтируемые участками.

Далее полученная в результате расчета производственная программа по техническому обслуживанию и текущему ремонту в трудовом выражении (трудоемкость) в человеко-часах распределяется по производственным участкам.

Общую трудоемкость работ по ТО-1, ТО-2 и ТР распределяют по производственным участкам на основании таблиц 10 и 12 Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. В этих таблицах указано удельное значение трудоемкостей в процентах (от общей) по каждому агрегату, узлу и системе, обслуживаемым в ТО-1, ТО-2 пли ремонтируемым в ТР.

Таким образом, зная какие агрегаты, узлы п системы закреплены за тем или иным производственным участком и удельные значения трудоемкостей их обслуживания или ремонта в процентах от общей трудоемкости ТО-1, ТОД пли ТР, можно определить общий процент работ, выполняемых на каждом участке и соответственно трудоемкость в человеко-часах. Для удобства расчета составляется таблица по указанной ниже форме.

Учитывая, что общий объем работ по текущему ремонту включает работы, выполняемые на постах и в производственных цехах, необходимо рассчитанную трудоемкость ТР распределить на постовые и цеховые работы по каждому производственному участку.

Кроме того, к трудоемкостям цеховых работ следует добавить трудоемкость работ по самообслуживанию (см. выше), распределив ее по производственным участкам в соответствии с характером работ.

По рассчитанным таким образом трудоемкостям по каждому производственному участку и по фонду времени производственного рабочего подсчитывают количество рабочих.

Если количество рабочих, полученных по расчету по одному из видов технического обслуживания, выполняемому на одном из участков, окажется меньше одного человека, то следует уменьшить количество производственных участков, перераспределив соответствующим образом на них все работы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Исходные данные для проектирования автотранспортных предприятий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы