Строй-Техника.ру

Строительные машины и оборудование, справочник

В процессе эксплуатации для целей диагностирования технического состояния или контроля качества ремонта гидравлическое оборудование и гидравлические системы испытывают.

Перед испытаниями проводят визуальный контроль, в результате которого выявляют видимые дефекты и погрешности, допущенные прй сборке и монтаже.

Испытания Проводят при установившемся тепловом режиме и с использованием рабочей жидкости согласно технической документации на оборудование.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Контрольные йспытания после окончания ремонта проводят в 2 этапа: без нагрузки — на холостом ходу и ‘с нагрузкой. При работе на холостом ходу проверяют качество сборки (отсутствие перекосов и заедания деталей), отсутствие в системе газовоздушных пробок, при работе под нагрузкой — основные параметры, характеризующие работу агрегата или гидросистемы.

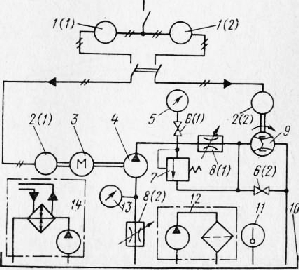

Насосы испытывают на стендах в соответствии с ГОСТ 14658—75 (рис. 1). При испытаниях определяют герметичность, уровень шума, подачу, к. п. д., потребляемую мощность и другие параметры. Полученные результаты сравнивают с паспортными.

Рабочая жидкость из бака забирается испытываемым насосом и по нагнетательной магистрали подается в мерный бак, проходя через нагрузочные дроссели и расходомер. Она также может сливаться через предохранительный клапан или сливной кран. Давление на входе измеряется вакуумметром, на выходе — манометром, подключаемым к сети через кран. Частоту вращения мотора электродвигателя и расходометра измеряют с помощью преобразователей частоты и фиксируют счетчиками импульсов. Работу стенда обеспечивают теплообменная и фильтровальная установки и термометр.

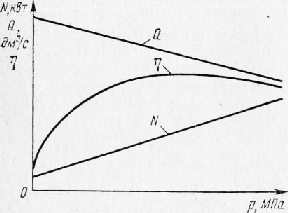

По результатам испытаний строят графики функциональных зависимостей насоса (рис. 2).

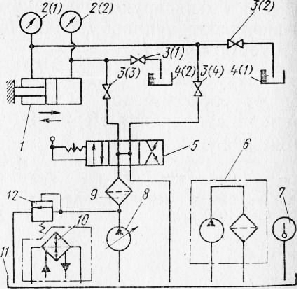

Гидроцилиндры испытывают на стендах (рис. 3) в соответствии с ГОСТ 184*64—80., Проверяют значения внутренних и внешних утечек, плавность хода штока цилиндра, усилие, развиваемое на штоке, и другие параметры.

Регулируемым насосом рабочая жидкость подается из бака через фильтр, гидрораспределитель, вентили в одну из полостей испытываемого цилиндра. Давление поступающей жидкости регистрируют манометрами, а количество жидкости, перетекающей из полости в полость, — мерными емкостями (мензурками). Стенд, как и в предыдущем случае, оборудован фильтровальным и теплообменным устройствами, термометром и предохранительным клапаном.

Прочность гидроцилиндра проверяют в течение 3 мин давлением, превышающим номинальное значение не менее чем на 50%. Аналогично проверяют прочность и устойчивость штока, но при этом его выдвигают на 0,95—0,98 длины хода.

Внутренние утечки можно определять через 30 с после достижения в какой-либо полости цилиндра номинального давления. Жидкость, вытекающую из другой полости, собирают в мензурку и измеряют:.

Давления страгивания и холостого хода измеряют манометрами. Поршень устанавливают в любое из крайних положений, давление плавно увеличивают до момента страгивания поршня. После начала плавного движения давление постепенно уменьшают до тех пор, пока поршень не станет перемещаться рывками. Последнее значение давления, при котором поршень еще перемещается плавно, является давлением холостого хода.

Усилие, развиваемое поршнем, измеряют динамометром, который устанавливают между корпусом и жестким упором и который фиксирует корпус гидроцилиндра от перемещений.

Гидросистемы испытывают в смонтированном виде с использованием, как правило, встроенных манометров, соединенных с нагнетательной магистралью.

Давление страгивания и холостого хода определяют при движении рабочего органа без груза из одного крайнего положения в другое.

Внутренние утечки распределителя проверяют путем подключения его сливной магистрали к мерному устройству, нагруже-ния испытываемой магистрали рабочим давлением (например, подъем груза номинального значения) и перевода золотника распределителя в нейтральное положение. Размер утечек, см3/мин, определяют по мерному устройству.

Суммарные внутренние утечки системы могут быть ориентировочно оценены по движению находящегося под нагрузкой рабочего органа при нейтральном положении распределителя.

Например, для автопогрузчиков скорость опускания каретки грузоподъемника оценивают под действием номинального груза, для механизма вылета кранов — изменением вылета при отключенном гидроприводе.

Давление срабатывания предохранительных клапанов проверяют при механическом или грузовом затормаживании рабочего органа. Давление срабатывания не должно превышать 125% номинального.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Испытания гидравлических систем подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы