Строй-Техника.ру

Строительные машины и оборудование, справочник

Безмоторные испытания масляных фильтров тонкой очистки.

Для оценки качеств новых масляных фильтров тонкой очистки (согласно ГОСТ 7155—75) производятся следующие испытания.

1. Предварительные.

2. Приемочные.

3. Периодические.

4. Безмоторные в лабораторных условиях. При этих испытаниях определяются герметичность фильтров; гидравлическая характеристика, по которой оценивается пропускная способность фильтрующих элементов; изменение концентрации загрязняющих примесей в масле по времени; изменение перепада давления или расхода масла через фильтр по времени; полнота отсева, которая должна быть не менее 0,90.

5. Стендовые моторные. При этом определяются коэффициент очистки масла k0 = g3100%/gi (gx — масса продуктов загрязнения, поступивших в масло за время испытания, г; g3 — масса продуктов загрязнения, задержанных фильтрующим элементом из масла за период испытания, г) и износ основных деталей двигателя.

6. Дорожно-пробеговые.

7. Полевые.

В лабораториях на безмоторных установках определяются типовые характеристики и параметры новых фильтров тонкой очистки масла, а также проверяется качество изготовления фильтрующих элементов заводами-поставщиками.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

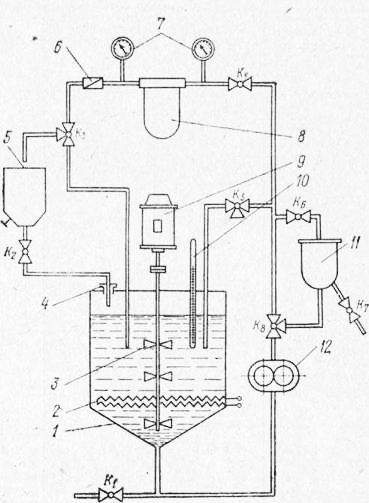

Безмоторная установка для испытания масляных фильтров представлена на рис. 111, Она состоит из бака цилиндрической формы. Внутри бака установлены мешалка с электроприводом, а также сливная трубка масляного насоса. Для замера температуры масла в баке установлен термометр 10 со шкалой до 100 С. Циркуляция масла осуществляется масляным насосом, который приводится в действие электродвигателем. Насос нагнетает по маслопроводам через кран масло в корпус испытываемого фильтра тонкой очистки, а контроль за давлением масла до и после фильтра производится манометрами.

Рис. 111. Схема безмоторной установки для испытания масляных фильтров тонкой очцстки (ГОСТ 7155—75):

1 бак; 2 — электронагреватель; 3 — мешалка с электроприводом; 4 — люк бака; 5 — тарировочный бачок; 6 — расходомер; 7 — манометры; 8 — испытываемый фильтр тонкой очистки; 9 — электродвигатель; 10 — термометр; 11 – технологический фильтр; 12 — масляный насос

Оборудование и материалы для испытаний фильтров тонкой очистки масла следующие:

1) весы аналитические 2-го класса точности (предел взвешивания до 200 г);

2) весы технические 2-го класса точности (предел взвешивания до 10 кг);

3) контрольная и измерительная аппаратура (аппаратура должна обеспечивать суммарную погрешность определения характеристик не более чем на 5%);

4) стандартные сорта масел, используемых в двигателях (ГОСТ 17479—72);

5) кварцевая пыль для искусственного загрязнения масла (удельная поверхность кварцевой пыли 10 500 см2/г).

Последовательность проведения испытаний фильтров тонкой очистки масла (ГОСТ 7155—75) следующая.

1. Определение гидравлической характеристики. Проверить измерительные приборы и промыть емкости, маслопроводы, насос и краны установки. Промывка установки производится в дизельном топливе (ГОСТ 305—73) или в моторном масле, предназначенном для испытания. В контур безмоторной установки монтируется технологический фильтр с тонкостью отсева выше испытуемого в 1,5 раза (рис. 111). Технологический фильтр необходимо заменять при смене масла в баке. Проверить и установить в корпус испытуемый новый фильтрующий элемент тонкой очистки масла. Фильтр должен соответствовать требованиям стандартов. Заливается стандартное моторное масло в бак установки в количестве 10 кг (ГОСТ 17479—72). Производится дополнительная очистка залитого в бак масла. Очистка масла производится технологическим фильтром (рис. 111). Подогревается масло в баке и прокачивается насосом через рабочий контур циркуляции: бак — насос — фильтр — мерное устройство — бак. При этом прокачивается незагрязненное масло через незагрязненный фильтрующий элемент при интенсивном и непрерывном перемешивании масла. Температура масла в баке 80±2°С. Максимальный расход масла доводится до величины, превышающей на 30% максимальный расход масла на фильтре двигателя. Производится не менее пяти замеров расхода масла и перепада давления в фильтре. Определяется гидравлическая характеристика масляного фильтра. В протоколе испытаний записываются: время (с), за которое через фильтр проходит выбранный объем масла (л); давление масла до и после фильтра (кгс/см2); температура масла (°С).

2. Определение характеристики загрязненности фильтра с фильтрующим элементом, имеющим объем v — 1000 см3. Вынимается фильтрующий элемент из корпуса, удаляется масло из элемента и взвешивается элемент, после чего вновь монтируется в корпус фильтра. Масло из фильтрующего элемента должно стекать 30 мин. Заливается стандартное масло в бак установки и прокачивается при постоянном режиме работы фильтра. Масса масла 10 кг. Периодичность введения искусственного загрязнителя (кварцевая пыль) 5 г через каждые 30 мин. Перед введением в бак искусственного загрязнителя его размешивают в 150—200 см3 масла, отобранного из магистрали установки. Расход масла через фильтр на полном потоке 17 л/мин. Испытания фильтров на ответвлении проводятся при тех же условиях, что и фильтров на полном потоке при давлении масла перед фильтром, равном 2± ±0,05 кгс/см2. Навески загрязнителя вводятся периодически через каждые 30 мин фильтрации масла в течение всего срока испытаний. Взятие проб масла из бака производится перед введением очередной навески загрязнителя и в конце испытания через 30 мин, 1, 3, 5 ч и далее через каждые 4 ч. Масса пробы масла 100 г. После отбора каждой пробы масла в бак заливается 100 г чистого масла.

3. Длительность испытания. Для фильтра на полном потоке — время достижения перепада давления в фильтре, соответствующее началу открытия перепускного клапана. Перепад давления в загрязненном фильтре должен быть не менее 1,5 кгс/см2. Для фильтра на ответвлении — время снижения расхода масла через фильтр до 0,01 л/мин или не более 20 ч. В конце испытания производятся: контрольное взвешивание масла, слитого из всех емкостей установки; контрольное взвешивание фильтрующего элемента; определение характеристики загрязненности фильтра. В протоколе испытаний записываются: температура масла (80°С); расход масла перед введением загрязнителя; масса загрязнителя, введенного в масло; масса пробы масла, отобранная перед каждым введением загрязнителя; масса фильтрующего элемента перед началом и по окончании испытаний; масса долитого масла; масса масла, залитого перед началом и слитого по окончании испытания.

4. Тонкость и полнота отсева. Определяется на установке по такой же методике подготовки, как и при определении характеристики загрязненности- фильтра. Искусственный загрязнитель—кварцевая пыль с удельной поверхностью 5600 см2/г. Контур циркуляции масла через фильтр переключается на мерный бачок. При отключенном фильтре в масло, находящееся в баке установки, вводится искусственный загрязнитель. Искусственный загрязнитель вводится в количестве в три раза большем, чем первая навеска загрязнителя при определении характеристики загрязнения фильтра. Масло в баке установки непрерывно перемешивается в течение 15 мин. После перемешивания масла включается фильтр и через расчетное время из магистрали одновременно отбираются пробы масла № 1 и № 2 после фильтра. Количество масла в каждой пробе 200 мл. Отобранные пробы масла анализируются для определения тонкости и полноты отсева.

Моторные испытания фильтров тонкой очистки масла. Все новые типы фильтров и фильтрующие элементы, установленные в системе смазки автотракторных двигателей, подвергаются моторным испытаниям. Моторные испытания фильтров проводятся после положительных результатов безмоторных испытаний.

Моторные испытания фильтров тонкой очистки масла проводятся не менее чем на двух двигателях данного типа, имеющих одинаковое техническое состояние. Испытания фильтров с оценкой износа основных деталей двигателя проводятся на новых двигателях в стендовых условиях (ГОСТ 7155—75).

Перед испытанием фильтров все рабочие емкости системы смазки двигателей дважды промывают маслом, а массу фильтрующих элементов после пропитки и стекания масла в течение 30 мин записывают до и после испытания.

Системы питания и зажигания должны быть тщательно проверены и отрегулированы, воздушные фильтры промыты.

Моторные испытания фильтров тонкой очистки масла проводятся на следующих режимах.

1. Для автомобильных карбюраторных двигателей частота вращения коленчатого вала должна составлять 50% от номинальной, а для автомобильных дизелей 75%.

2. Нагрузка указанных двигателей от максимальной при данной частоте вращения коленчатого вала должна составлять 50%.

3. Температура масла в картере двигателей и охлаждающей воды на выходе из двигателей должна быть 80+5°С.

Стендовые испытания тракторных двигателей проводятся в соответствии с ГОСТ 18509—73.

Последовательность проведения моторных, испытаний фильтров тонкой очистки масла (ГОСТ 7155—75) следующая.

1. Прогрев двигателей и вывод их на режимы испытания.

2. Подача кварцевой пыли в картер двигателей. Кварцевая пыль должна иметь удельную поверхность 5600 см2/г. Пыль вводится в картерное масло через каждый час по 0,25 г на 1 л рабочего объема цилиндров двигателя. Перед введением пыли в картер берется 100—150 г картерного масла, в котором размешивается доза пыли.

3. Смена фильтрующих элементов фильтров тонкой очистки масла: – на полном потоке — при достижении перепада давления масла в фильтре, соответствующего началу открытия перепускного клапана; – на ответвлении — при снижении расхода масла через фильтрующий элемент до 10% от первоначального количества; испытания каждого типа фильтра проводятся без смены масла в картере двигателя.

4. Протокол испытаний. Записываются следующие параметры: режим работы двигателя; расход масла на угар; отбор проб масла для анализа; давление картерных газов; давление масла в системе смазки; расход масла через главную магистраль и через фильтрующий элемент на ответвлении; масса масла, залитого в систему смазки перед испытанием; масса масла, слитого из системы после испытания; масса масла, отобранного с каждой пробой для анализа; масса масла, долитого в систему смазки для компенсации угара масла; масса продуктов загрязнения, задержанных фильтром за период испытания.

5. Анализ продуктов загрязнения, задержанных фильтрующим элементом фильтра. При этом определяются: массовая концентрация сухой фазы общего загрязнения; массовая концентрация несгораемой части продуктов загрязнения.

6. Анализ проб масла. Анализом проб масла определяются: массовая концентрация загрязнения масла относительно начальной концентрации загрязнения; степень разжижения масла топливом.

7. Обработка данных испытаний масляных фильтров. При обработке данных определяются: коэффициент очистки масла фильтром (k0)\ количество загрязняющих примесей, задержанных фильтром; изменение по времени массовой концентрации продуктов суммарного загрязнения и массовой концентрации несгораемых загрязнений; износ деталей двигателя.

По результатам моторных испытаний решается вопрос о допуске масляных фильтров к проведению эксплуатационных испытаний.

Моторные йспытания фильтров тонкой очистки масла тракторных двигателей.Моторные испытания фильтров тонкой очистки масла новых тракторных двигателей с оценкой износа основных деталей при периодическом введении в картерное масло кварцевой пыли проводятся на стенде в соответствии с ГОСТ 7155—75 и ГОСТ 18509—73 на следующих режимах:

Испытания проводятся четырехчасовыми циклами. Продолжительность останова и охлаждения двигателя после каждого цикла должна быть не менее 10 мин. Температура воды на выходе из двигателя и масла в картере во время испытаний должна быть в пределах от 85 до 95°С.

До начала испытаний фильтров тонкой очистки масла проводится обкатка тракторного двигателя на режимах и в объеме, рекомендованных заводом-изготовителем. Перед и после испытаний тракторный двигатель разбирается и в соответствии с ГОСТ 18509—73 замеряются следующие детали: цилиндры (гильзы цилиндров), поршни, поршневые пальцы, поршневые кольца, шатуны, коленчатый вал, шатунные и коренные подшипники, распределительный вал.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Испытания масляных фильтров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы