Строй-Техника.ру

Строительные машины и оборудование, справочник

Применение вибрации в погрузочных органах непрерывного действия необходимо рассматривать не только как вспомогательное техническое средство, обеспечивающее значительное облегчение условий работы механического рабочего органа машины, но и как основной технический метод захвата насыпного груза из штабеля и перемещения его до передаточного конвейера погрузочных машин ступенчатой погрузки.

Ниже приводятся результаты проведенных Институтом Гипроникель экспериментальных исследований по вибрационному носку погрузочной машины с рабочим органом типа нагребающих лап и по вибропогрузочному лотку.

Виброносок к рабочему органу типа нагребающих лап

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Исследования по виброноску были выполнены на натурной стендовой установке с использованием головки погрузочной машины С-153. Эксперименты проводились на погрузке рядового состава финского гранита с кусками максимальной крупностью до 450 мм.

Предварительно была отработана рациональная конструкция виброноска с зубьями длиной 50 мм и расстоянием между зубьями 150—170 мм. Испытываемый носок был разделен на две части со смещением колебаний частей по фазе на 180°.

Оказалось, что эффективность внедрения виброноска в штабель определяется не только параметрами вибрации, но существенно зависит и от угла наклона виброноска к почве выработки, оптимальная величина которого была найдена равной 65°. При дальнейших исследованиях постоянными выдерживались, кроме оптимального угла наклона носка, также траектория нагребающих лап и угол наклона приемной плиты (30°).

С увеличением амплитуды колебаний (при постоянном напорном усилии 1000 кГ и частоте колебаний 660 в минуту) интенсивность внедрения виброноска в штабель насыпного груза увеличивается; оптимальная величина размаха колебаний А лежит в пределах 20—26 мм. При уменьшенном значении А до 10—16 мм интенсивность внедрения виброноска резко снижается; при А более 26 мм возрастает динамичность работы с передачей больших вибраций на корпус машины. При работе виброноска с размахом колебаний 26 мм и частотой 660 в минуту средняя полезная мощность, потребляемая приводом виброноска, составила 1,55 квт, максимальная мощность 4,3 квт.

Влияние частоты колебаний проверялось также при постоянном напорном усилии 1000 кГ и числе нагребаний лапами 25 в минуту. При снижении частоты колебаний с 660 до 450 в минуту скорость внедрения носка снижалась в 2,3 раза (до 0,4 м/мин), а производительность погрузки — в 1,6 раза (до 37 т/час). При этом мощность, потребляемая приводом виброноска, оставалась прежней. Увеличение частоты колебаний до 860 в минуту вызывало значительное повышение динамических нагрузок, а потребляемая мощность приводом виброноска достигала 17 квт, т. е. в 3 раза выше, чем при частоте 660 колебаний в минуту и в 6,3 раза выше, чем при частоте 450 в минуту. Таким образом оптимальной частотой следует считать частоту 600—650 колебаний в минуту.

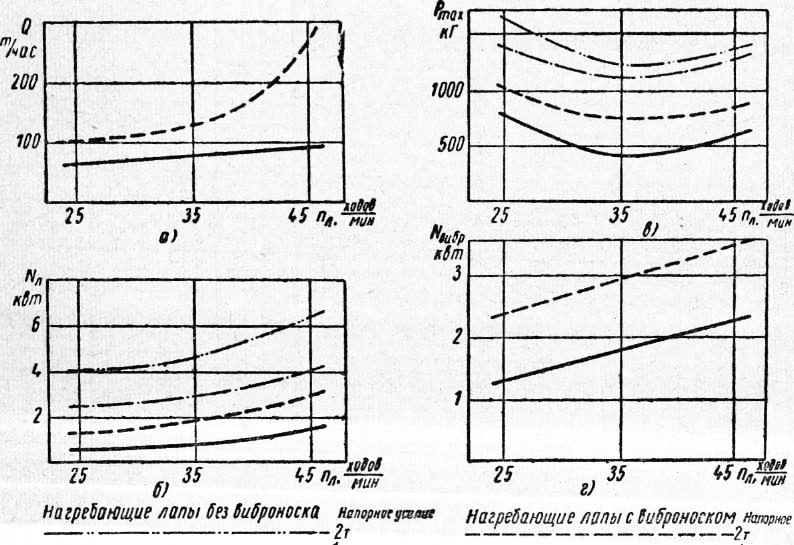

Определение наивыгоднейшего числа ходов нагребающих лап производилось при оптимальных параметрах вибраций носка и напорном усилии 1000 и 2000 кГ исследовалась работа виброноска при 25, 35 и 45 ходах лап в минуту. В результате экспериментов установлено, что при напорном усилии 1000 кГ оптимальным числом ходов лап пл является 35 в минуту. При пл =25 в минуту лапы не успевали перегружать материал, а при пл =35 резко возрастала динамичность.

Длительные эксперименты показали, что работа погрузочной машины с виброноском отличается надежностью и спокойным режимом; при этом обеспечивается высокая производительность Q машины с одновременным снижением мощности N.t привода лап и рабочих усилий Рмакс на пальце ведущего диска более чем в 3 раза в сравнении с работой без виброноска. Измерение мощности привода вибропоска показало, что с увеличением числа ходов лап потребляемая мощность NeU6p возрастает.

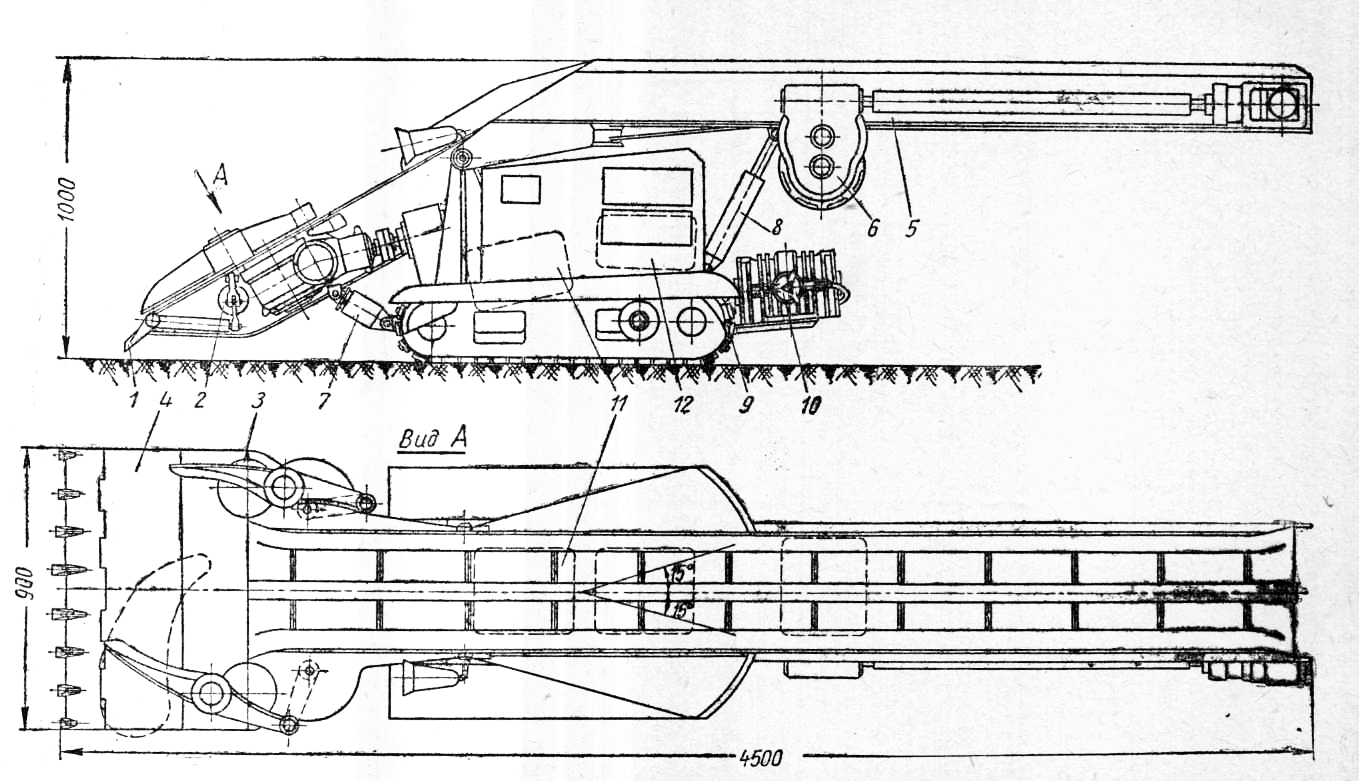

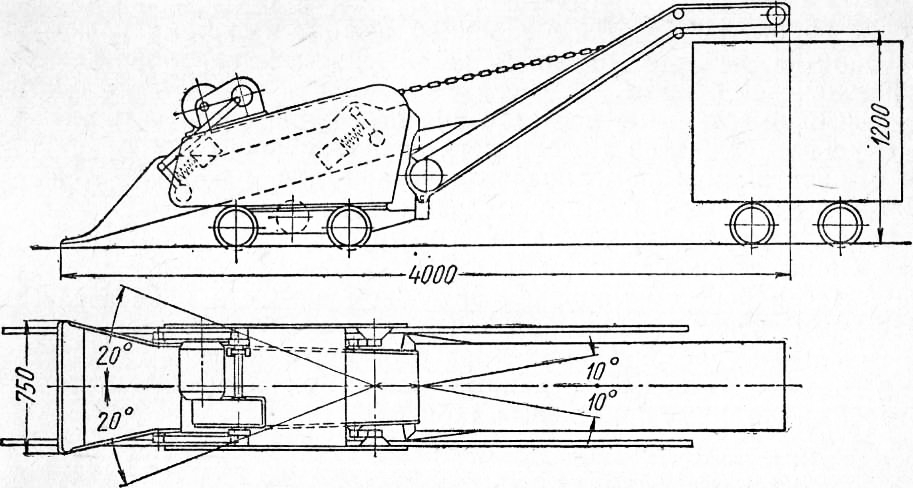

Разработанная на основании опытных работ принципиальная схема новой малогабаритной погрузочной машины с рабочим органом типа «нагребающие лапы с виброноском» показана на рис. 2. Насыпной груз штабеля, приобретая «вибротекучесть» под действием виброноска, поступает на приемную плиту. Виброносок, образующий переднюю кромку плиты, приводится в колебательное движение от кривошипно-шатунного вибратора, обеспечивая постоянное поступление груза к нагребающим лапам. Учитывая небольшие габариты и вес, машина оборудована одним конвейером специальной конструкции. Наклонная приемная часть конвейера монтируется на тележке гусеничного хода при помощи кронштейна и двух гидравлических цилиндров; хвостовая часть конвейера устанавливается при помощи второй пары гидроцилиндров. Привод конвейера осуществляется от ведущей звездочки через редуктор 6. Большую маневренность машины обеспечивает применение гусеничного хода. Двигатели и редукторы ходовой части устанавливаются на раме гусеничного хода.

Рис. 1. Графики зависимости производительности машины, усилия на пальце ведущего диска, мощности привода лап и привода виброноска от числа нагреваний.

Погрузочная машина с виброноском может иметь значительно меньший вес, чем обычная машина с рабочим органом типа «нагребающие лапы» (при одинаковой производительности), в связи с чем наиболее целесообразно виброносок применять в малогабаритных машинах легкого типа с ограниченным напорным усилием.

Разработкой конструкции подобного типа машины в настоящее время занимается Копейский машиностроительный завод.

Рис. 2. Погрузочная машина с виброноском.

Вибропогрузочный лоток

Вибропогрузочный лоток представляет собой комбинированный рабочий орган, выполняющий одновременно захват насыпного груза из штабеля и его транспортирование на короткое расстояние. Исследования работы вибропогрузочного лотка имели целью выявить целесообразность и эффективность применения этого нового рабочего органа на погрузке различных насыпных грузов, а также установить оптимальные параметры вибрации (частоту, амплитуду и направленность колебаний). Кроме того, экспериментально проверялась работоспособность отдельных конструктивных элементов (подвесок, демпферных устройств и др.) и выявлялось влияние вибрации на конструкцию погрузочной машины и на условия ее обслуживания.

Опытами установлено, что наиболее рационально переднюю приемную часть лотка выполнять прямолинейной или с большим радиусом закругления и располагать относительно почвы выработки горизонтально или с очень слабым наклоном (3°—5°), так как в этом случае скорость перемещения материала намного выше, чем по лотку с подъемом. Это улучшает захват материала и в целом условия погрузки, и кроме того, почти исключает возможность заклинивания кусков между днищем лотка и почвой выработки. Армирование передней кромки лотка зубьями рационально лишь при работе на крупнокусковом материале, а оптимальная величина зазора между лотком и почвой выработки должна быть менее половины размера куска средней крупности. При работе вибролотка отсутствует зона (ядро) уплотнения материала в штабеле впереди внедряющейся кромки вибролотка.

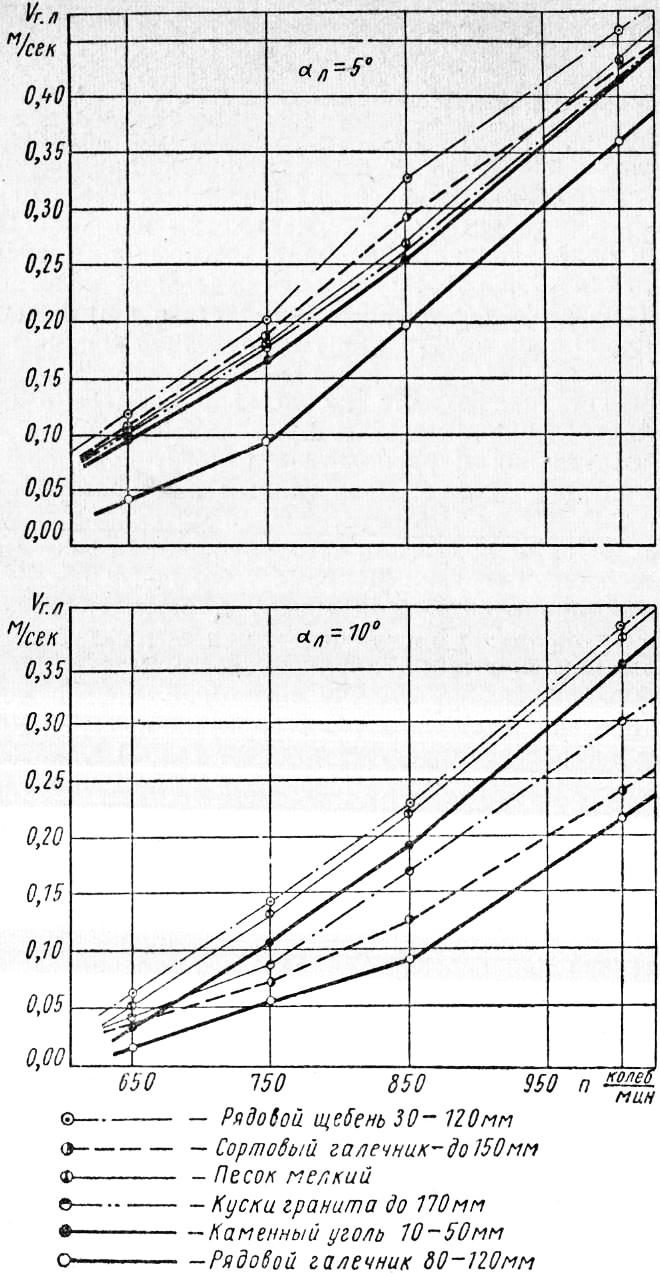

Сравнительные графики изменения скорости движения vs..t различных материалов вверх по вибролотку в зависимости от частоты колебаний п вибратора (рис. 102) показывают, что при увеличении угла подъема лотка ал скорость перемещения груза резко падает (в меньшей степени для щебня, песка и угля и в большей степени для сортового и рядового галечника). Наибольший эффект обеспечивает применение лотков с рифленой поверхностью (ступеньками или «порожками»). Опыты показали, что рифленый вибролоток (длина ступеньки 6,5 мм, высота 2 мм) наиболее устойчиво работает при амплитуде 5 мм и частоте колебаний 850—950 в минуту, перемещая материалы вверх по плоскости с наклоном: а) до 22—24° — для щебня, гранита рядового состава; б) до 15—18° — для галечника рядового состава с песком.

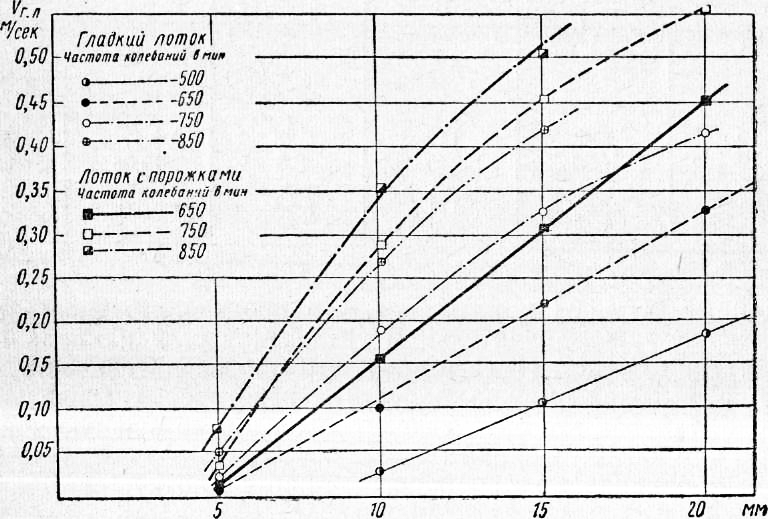

Выбор длины ступеньки («порожка») должен согласовываться с задаваемой величиной размаха колебаний и по величине быть не более двойной амплитуды колебаний.

Опыты по транспортированию рядового щебня по лотку с «порожками» показали, что для данных условий исследования (угол подъема лотка 5—24°, размах колебаний 10 мм, и частота 650—1000 в минуту) оптимальный угол направленности колебаний заключен между 30 и 50° к горизонту.

Рис. 3. Графики зависимости скорости перемещения различных насыпных грузов по вибролотку от частоты его колебаний.

Максимальный угол подъема груза по вибролотку достигался при частоте колебаний порядка 1000 в минуту и размахе колебаний 10 мм. При дальнейшем повышении частоты нормальная работа по перемещению материала нарушалась (происходило интенсивное подбрасывание груза и его хаотическое движение с большими возвратными импульсами). Аналогичная картина была получена при опытах с галечником (рядового состава), однако оптимальный угол направленности колебаний для этого материала изменялся в более узких пределах: от 37—40° до 45—47°.

Рис. 4. Графики зависимости скорости перемещения щебня по вибролотку от размаха колебаний.

Результирующий график исследований влияния амплитуды вибрации А на изменение скорости движения иг.л материала вверх по вибрирующему лотку (на примере рядового щебня) приведен на рис. 4. С увеличением амплитуды колебаний или частоты колебаний скорость движения щебня по вибролотку растет. При размахе колебаний более 5 мм вибрационный лоток с порожками обеспечивает более высокую скорость движения материала в сравнении с гладким лотком.

С целью получения более точных данных для проектирования погрузочной машины с вибролотком были проведены испытания натурного вибропогрузочного лотка с инерционным вибратором на пружинных пластинчатых подвесках и лотка с эксцентриковым вибратором с различными подвесками и формами передней кромки лотка, а также с различным расположением амортизирующих пружин. В результате были найдены наиболее целесообразные конструкции амортизаторов, шатуна и других элементов, предотвращающие гашение колебаний при значительных нагрузках на лоток. Это позволило обеспечить спокойную и надежную работу вибролотка с большой скоростью транспортирования материала по лотку при одновременном снижении потребляемой мощности.

Исследования по вибропогрузочному лотку, выполненные в 1959—1960 гг. СКВ Александровского машиностроительного завода совместно с Институтом горного дела Сибирского отделения Академии наук СССР, подтвердили целесообразность использования вибролотка в качестве рабочего органа погрузочной машины. Здесь также исследовался неуравновешенный вибролоток, подвешенный на специальных торсионах; ширина лотка составляла 600 мм, длина 1470 мм и угол наклона к горизонту 15°. При погрузке известняка рядового состава максимальной крупности до 450 мм были получены практически аналогичные выводы о влиянии параметров вибрации, угла наклона лотка и угла направления колебаний на скорость перемещения вверх по лотку как единичных кусков, так и массы насыпного груза. Установлено, что значительное увеличение частоты колебаний (свыше 600 в минуту) и амплитуды (свыше 10 мм) вызывает резкое увеличение динамических нагрузок на рабочий орган и требует значительного увеличения мощности привода. Увеличение высоты штабеля обусловливает резкий рост производительности за счет осыпания большого объема насыпного груза на вибрирующий лоток и лучшего «подпора» со стороны штабеля, Влияние высоты штабеля на величину усилий внедрения сказывается незначительно. Усилия внедрения вибролотка растут с увеличением глубины внедрения в штабель при всех режимах вибрации; максимальные значения усилий наблюдаются в конце внедрения.

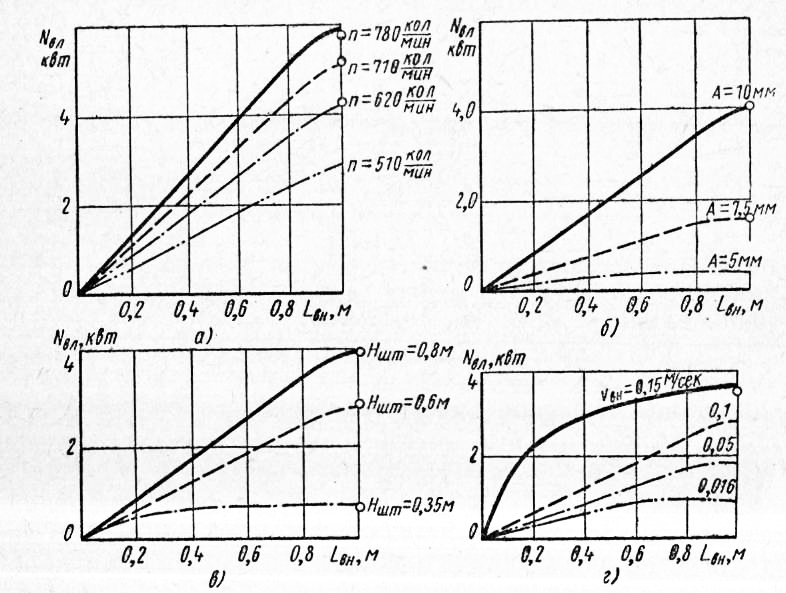

На рис. 5, а представлена зависимость мощности Ne.A привода вибролотка (с исключением мощности холостого хода) от глубины внедрения LeH лотка при различных частотах его колебаний п. Грузился известняк с крупностью кусков 120—450 мм из штабеля высотой 0,8 м. Частота колебаний лотка при этом была 620 в минуту, амплитуда колебаний 10 мм, угол направленности колебаний 45° к горизонту, угол наклона лотка 15° к горизонту. Увеличение глубины внедрения от 0 до 0,8—0,9 м вызывает пропорциональный рост мощности и лишь в конце внедрения (на глубину 1 м) эта пропорциональность нарушается. Увеличение частоты колебаний также связано с ростом потребляемой мощности. Примерно аналогичный характер имеют кривые зависимости потребляемой мощности от глубины внедрения при разных амплитудах колебаний А, за исключением кривой при амплитуде 5 мм, которая, начиная с глубины внедрения 0,4 м, идет менее круто.

Рис. 5. Графики зависимостей мощности привода вибролотка от глубины внедрения лотка при различной:

а — частоте колебаний; б—амплитуде колебаний; в — высоте штабеля; г —скорости внедрения лотка.

Замер мощности при вибрационной погрузке из штабелей различной высоты Ншт показал, что сравнительно небольшая мощность (порядка 0,7 — 0,8 кет) расходуется при погрузке из штабеля высотой 0,35 м. При увеличении высоты штабеля более чем в 2 раза (до 0,8 м) потребляемая вибролотком мощность возрастает в 5 раз, причем в этом случае отчетливо наблюдается прямо пропорциональная зависимость увеличения мощности и глубины внедрения.

Влияние скорости veH внедрения погрузочного вибролотка на потребляемую мощность при высоте штабеля 0,G м показано на рис. 104, г. Погрузка из штабеля со скоростью внедрения лотка 0,016 м/сек происходит при небольшой затрате мощности. После внедрения на глубину 0,5—0,6 м и более мощность практически не превышает 1 кет. Довольно резко и почти с самого начала внедрения возрастает мощность при скорости внедрения лотка 0,15 м/сек, но далее кривая идет более полого и затрата мощности в конце внедрения не превышает 3,8 кет.

Исследования вибропогрузочного лотка, проведенные в Институте Гипроникель, показали, что при постоянном напорном усилии скорость внедрения изменяется волнообразно. Это можно объяснить последовательным возникновением и разрушением ядер уплотнения насыпного груза перед вибрирующей кромкой лотка. Полученные данные позволяют рекомендовать величину рабочей скорости подачи погрузочной машины с вибролотком в пределах 0,08—0,12 м/сек.

Проведенные исследования по вибролотку позволили выявить следующие положительные стороны этого нового погрузочного органа:

1. Вибропогрузочный лоток осуществляет одновременно две функции погрузки — захват и перемещение материала. В других рабочих органах эти функции разделены между двумя конструктивными элементами погрузочной машины.

2. Значительно снижаются необходимые усилия внедрения рабочего органа в штабель насыпного груза по сравнению с обычным (невибрационным) лотком.

3. Вибролоток прост по конструкции и нечувствителен к перегрузкам, которые в этом случае могут отразиться лишь на производительности машины, не вызывая поломок.

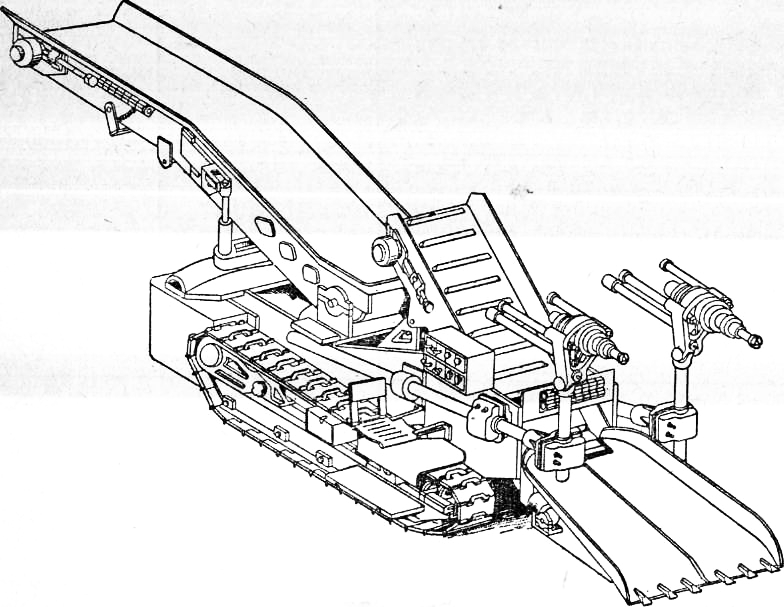

На основе экспериментальных исследований Институт Гипроникель разработал проект и изготовил два опытных образца малогабаритной погрузочной машины типа 2ПНВ-1. Вибролоток машины состоит из собственно лотка и носка, соединенных между собой шарнирно. Носок имеет в передней части небольшой выположенный до 5° участок с целью облегчения первоначального движения материала. В транспортном положении носок откидывается и прикрепляется к раме с помощью двух цепей. Вибролоток подвешивается к раме на четырех рычагах-качалках, в корпуса которых включены резиновые амортизаторы, исключающие жесткую связь вибролотка с рамой. Рама с вибролотком крепится к ходовой части через водило, закрепленное с помощью сферического роликоподшипника на поворотной оси ходовой части. Груз, захватываемый и перемещаемый вибролотком, сбрасывается непосредственно в приемную воронку перегрузочного конвейера.

Рис. 6. Схема погрузочной машины типа 2ПНВ-1.

Рис. 7. Буропогрузочная машина БПМ-1.

Для смягчения динамических нагрузок и обеспечения устойчивой работы вибролотка в заданном режиме в систему подвески вибролотка введены пружины растяжения-сжатия, работающие в резонансном режиме.

Экспериментальные исследования позволили обосновать также схему более тяжелой модели погрузочной машины с вибрационным рабочим органом, предназначенной для погрузки горной массы в очистных и подготовительных выработках сечением 7,5 м2 и более, на рудничных складах и в других перегрузочных пунктах. Образец такой машины типа БПМ-1 изготовляется на Александровском машиностроительном заводе и предназначен для комплексной механизации буровых и погрузочных работ при прохождении горизонтальных выработок буровзрывным способом.

Таким образом экспериментальными исследованиями доказана несомненная целесообразность использования вибраций в рабочих органах погрузочных машин. Под действием вибраций в значительной степени уменьшается величина угла внутреннего трения материала, происходит интенсивное поступление горной массы 194 к рабочему органу машины и существенно уменьшаются сопротивления внедрению.

Применение вибраций наиболее целесообразно для погрузочных машин с малой скоростью внедрения рабочего органа (гребок, приемный лоток машины с нагребающими лапами, вибролоток).

Применение вибрационных рабочих органов позволяет создать высокопроизводительные, малогабаритные погрузочные машины с малой энергоемкостью. Использование вибрации в значительной степени расширит область применения машин непрерывного действия, а также позволит механизировать погрузку в условиях особо жестких габаритных ограничений (например, в геологоразведочных выработках малого сечения, при нарезных работах, в судовых трюмах и т. д.), где до настоящего времени зачастую приходится применять погрузку вручную.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Исследования вибрационных погрузочных органов непрерывного действия"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы