Строй-Техника.ру

Строительные машины и оборудование, справочник

Экспериментальные исследования вибрационных погрузочных органов периодического действия ковшового и гребкового типа были проведены в последние годы Институтом горного дела Сибирского отделения Академии наук СССР, институтом Гипроникель и некоторыми другими организациями.

При исследованиях виброковш а переменными факторами были приняты:

а) амплитуда и частота колебаний передней кромки днища ковша;

б) скорость черпания;

в) глубина внедрения ковша;

г) высота штабеля насыпного груза;

д) вид насыпного груза и его крупность;

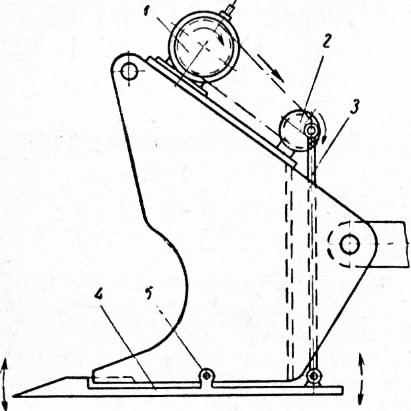

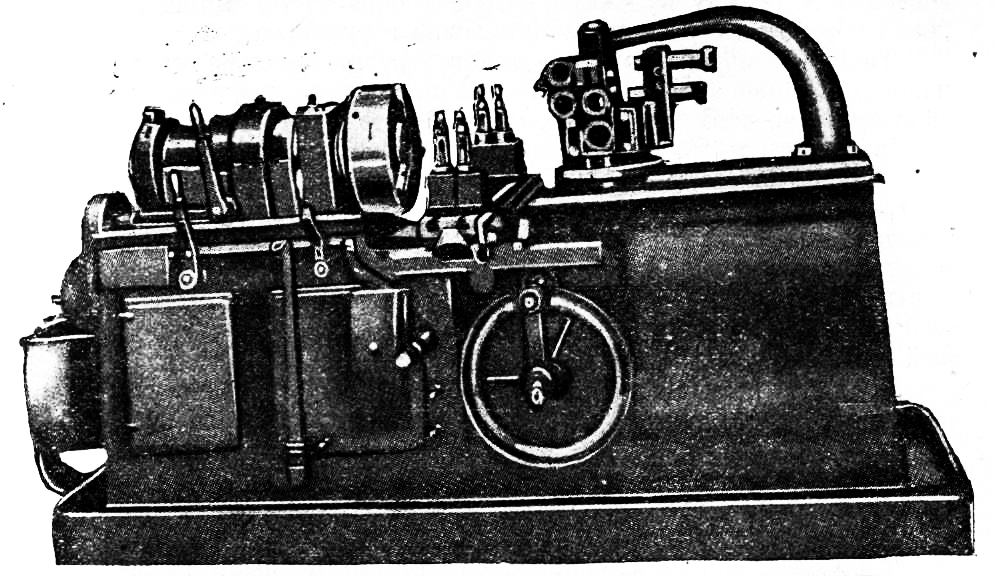

е) расположение передней кромки днища ковша над почвой выработки. Опыты проводились на стенде погрузочной машины УМП-1, на которой был установлен вибрационный ковш, отличавшийся от обычного шарнирным креплением днища к боковым стенкам и наличием вибрационного устройства. Последнее состояло из электродвигателя, установленного в верхней части ковша и приводившего через клиноременную передачу во вращение кривошип далее колебательное движение шатуном передавалось днищу ковша, имеющему шарнир, расположенный посредине между передней кромкой днища ковша и осью нижней головки шатуна. Частота колебаний днища изменялась путем установки шкивов соответствующих диаметров. Конструкция кривошипа позволяла изменять величину амплитуды колебаний.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема виброковша.

Экспериментальное исследование виброгребка было проведено с целью:

1) определения оптимальных параметров вибрации;

2) установления влияния на работу виброгребка его веса и усилия внедрения приемного лотка и

3) определения влияния скорости движения гребка и размеров кусков насыпного груза на производительность виброгребка.

Виброковш

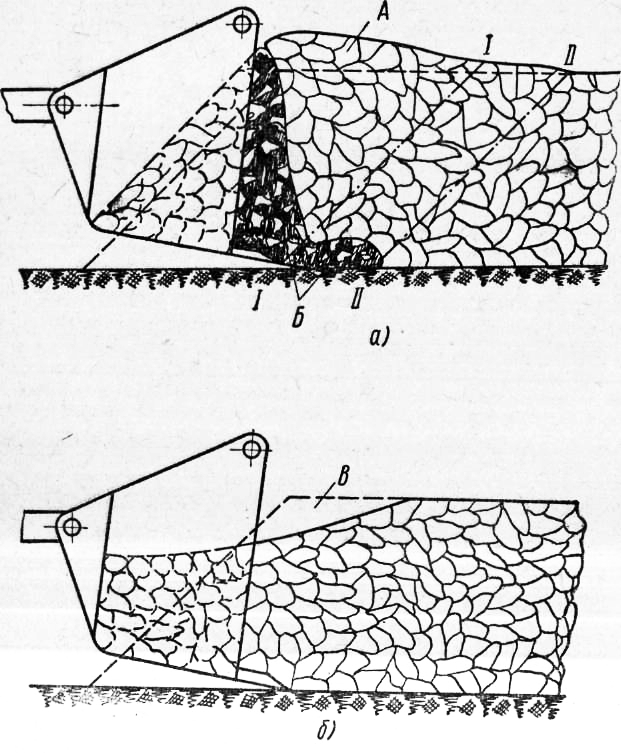

Величина и характер деформаций штабеля определяют величину сопротивлений черпанию и количество зачерпываемого ковшом на—сыпного груза. Экспериментами были установлены следующие особенности деформаций штабеля при черпании обычным и вибрационным ковшами.

Обычный ковш при внедрении в штабель производит сдвиг большой призмы породы в направлении внедрения и вверх по плоскости. При этом в передней части штабеля возникает выпор А. Перед передними кромками днища и боковых стенок ковша образуются ядра Б уплотненной породы, что в свою очередь обусловливает сдвиг еще одной призмы по плоскости.

Рис. 2. Схема деформаций штабеля при черпании обычным и вибрационным ковшами.

При черпании ковшом с вибрирующим днищем наблюдалась совершенно иная картина деформации. Вибрация от днища ковша передается некоторому объему насыпного груза, который становится подвижным («текучим»); угол естественного откоса штабеля резко уменьшается и значительная масса материала «стекает» в ковш, образуя в штабеле перед ковшом впадину В. Перед передними кромками днища и боковых стенок вибрационного ковша не образуется уплотненных ядер, так как они разрушаются под воздействием вибрации.

Рис. 3. Деформация штабеля в различных фазах черпания обычным и вибрационным ковшами.

Характерные особенности деформаций штабеля при черпании обычным и вибрационным ковшами особенно наглядно наблюдались при опытах, в которых штабель был ограничен стеклянными стенками.

На рис. 3 показаны три фазы рабочего процесса:

а — конец внедрения; б — начало зачерпывания и в — конец зачерпывания. Фотографии представляют черпание обычным ковшом, черпание вибрационным ковшом.

Из графика видно, что в последнем случае сопротивления внедрению имеют наименьшую величину. Сопротивление внедрению при вибрациях, перпендикулярных к направлению внедрения, превышают минимальные на 20—45%. Конструктивно осуществить для ковшей перпендикулярные вибрации значительно проще, чем наклонные.

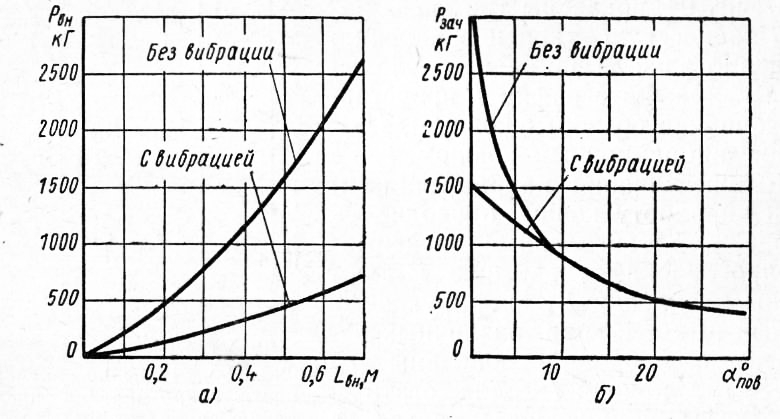

Из графика рис. 5, а видно, что увеличение глубины внедрения вызывает рост сопротивления внедрению как для обычного, так и для вибрационного ковшей, причем значения этих сопротивлений, существенно отличаются. Так, при глубине внедрения 0,7 м сопротивление внедрению для вибрационного ковша нормального размера примерно в 3,5 раза меньше, чем для обычного.

Максимальная величина сопротивления зачерпыванию для обычного и вибрационного ковшей соответствует начальному моменту зачерпывания. По мере поворота ковша это сопротивление постепенно уменьшается. Интересно отметить, что с увеличением угла поворота ковша апое влияние вибрации на сопротивление зачерпыванию сказывается все в меньшей степени, а к моменту выхода ковша из штабеля разница между сопротивлениями черпанию обычным и вибрационным ковшами совершенно исчезает.’ В ходе черпания с вибрацией (по сравнению с обычным черпанием) сопротивления имеют не только значительно меньшую величину, но и более спокойный характер.

Рис. 4. Графики зависимости сопротивления внедрению вибрационного ковша от глубины внедрения при различных направлениях вибрации.

Опыты по выявлению зависимости сопротивлений черпаний от величины амплитуды колебаний проводились при постоянной частоте вибраций, равной 565 колебаний в минуту. Насыпным грузом брался гранит с крупностью кусков 100—200 мм, в штабеле высотой 0,8ж. Скорость движения машины при внедрении и ковшовых цепей при зачерпывании была 0,08 ж/сек. Для контроля ставились также опыты при других значениях переменных и постоянных факторов.

Рис. 5. Графики зависимости сопротивлений внедрению и зачерпыванию обычного и вибрационного ковшей от глубины внедрения и угла поворота ковша.

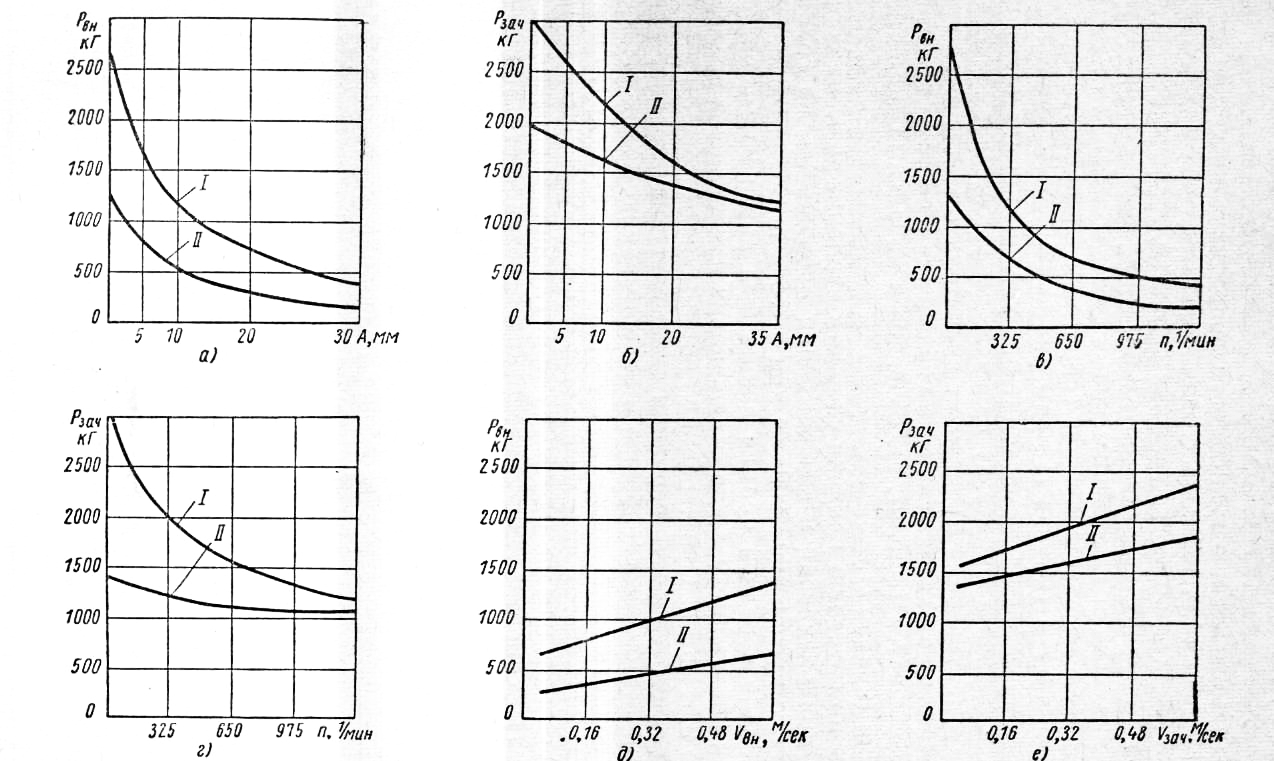

Из графиков рис. 6, а видно, что сопротивление внедрению с увеличением амплитуды вибраций резко уменьшается. Так, при размахе колебания А = 35 мм сопротивление для глубины внедрения 0,7 м (кривая I) достигало 400 кГ, а при внедрении до такой же глубины с размахом вибраций 2,5 мм оно равнялось 2000 кГ, т. е. было в 5 раз больше. Увеличение размаха колебаний примерно до 20 мм обусловливало резкое снижение сопротивления внедрению; при дальнейшем увеличении размаха колебаний снижение сопротивления происходило значительно медленнее. Кривая II показывает ту же зависимость при внедрении ковша на глубину 0,5 м.

Увеличение амплитуды вызывает также значительное снижение сопротивлений зачерпыванию Р3ач , хотя в несколько меньшей степени чем это имело место для сопротивлений внедрению. Так, увеличение размаха вибраций от 2,5 до 35 мм обусловливало снижение максимальных сопротивлений, имеющих место в начальный момент зачерпывания, в два с лишним раза. При зачерпывании, так же, как и при внедрении, увеличение размаха колебаний примерно до 20 мм вызывало особенно резкое снижение сопротивлений. Уменьшение сопротивления зачерпыванию с увеличением амплитуды колебаний особенно заметно проявляется в начальный момент зачерпывания и уменьшается по мере увеличения угла поворота ковша (кривая II — для угла поворота 5°).

Рис. 8. Графики зависимости сопротивлений внедрению и зачерпыванию от размаха и частоты вибраций и скорости черпания.

Опыты по выявлению зависимости сопротивления черпанию от частоты вибраций проводились с одинаковым размахом колебаний, равным 20 мм. Как видно из графика рис. 8, в, увеличение частоты колебаний п обусловливает значительное снижение величины сопротивления внедрению. Так, увеличение частоты колебаний от 380 до 1280 в минуту вызывает снижение сопротивлений при глубине внедрения ковша 0,7 м (кривая I) примерно на 50%. Особенно резкое снижение сопротивлений происходит при увеличении частоты колебаний до 600—800 в минуту. С дальнейшим увеличением частоты снижение сопротивлений происходит значительно медленнее.

Сопротивление зачерпыванию с увеличением частоты вибраций также уменьшается, особенно в начальный момент зачерпывания.

Опыты по изучению влияния скорости черпания Vgan на сопротивление при внедрении и зачерпывании проводились на граните с крупностью кусков 100—200 мм при высоте штабеля 0,8 м. Размах колебаний передней кромки днища был равен 20 мм, частота колебаний 565 в минуту. Скорость черпания изменялась в пределах от 0,04 до 0,64 м/сек. При черпании вибрационным ковшом в отличие от обычного скорость черпания оказывает значительное влияние на сопротивление внедрению и зачерпыванию. С увеличением скорости сопротивление внедрению возрастает, причем эта зависимость имеет линейный характер; с увеличением, например, скорости от 0,04 до 0,64 м/сек при глубине внедрения 0,7 м (кривая I) сопротивление внедрению возрастает примерно в 2,5 раза. Из графика рис. 8, е видно, что сопротивление зачерпыванию при увеличении скорости также возрастает, хотя и в несколько меньшей степени.

Промышленные испытания погрузочной машины ПМЛ-5 с вибрационным ковшом, спроектированным институтом Гипроникель, были проведены на проходке штольни.

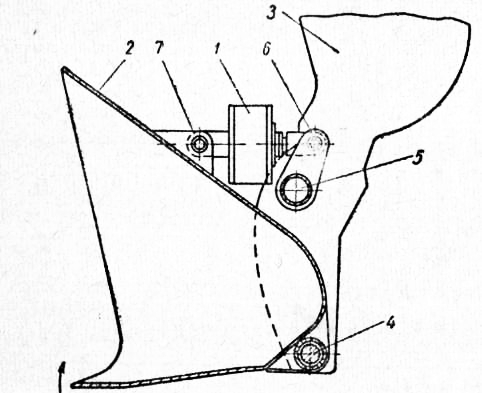

Вибрационный ковш, выполненный по схеме рис. 9, состоит из обычных кулис машины ПМЛ-5, к которым с помощью мощного шарнира крепится ковш. На кулисах установлена дополнительная траверса, к которой через шарниры крепится вибратор. Корпус вибратора в свою очередь с помощью шарнира крепится к верхней стенке ковша. Таким образом, при работе вибратора 12* 179 ковш совершает колебательные движения относительно кулис, поворачиваясь вокруг шарнира.

Вибратор пневматический, двухпоршневой с частотой колебаний поршня 600 в минуту, имеет мощность 3,6 л. с. и обеспечивает амплитуду колебаний передней кромки ковша 17 мм. Вибратор расходует 4 мЧмин воздуха, давлением 5—6 ати, получая его от

общего воздухопадающего шланга через пусковую коробку погрузочной машины. Для обеспечения смазки вибратора в его воздухо-подающий шланг включена автомасленка. Включение и выключение вибратора осуществляется педалью, соединенной с краном золотникового типа. При испытаниях вибратор включался машинистом в момент соприкосновения передней кромки днища с основанием штабеля и выключался после выхода ковша из штабеля.

На погрузку одной вагонетки затрачивалось в среднем при работе без вибрации 2 мин., а при работе с вибрацией— 1,5 мин. Средняя продолжительность обмена вагонеток под погрузкой составляла 1,5 мин. Таким образом применение виброковша обеспечило повышение технической производительности машины на 55% и эксплуатационной производительности на 20%.

Испытания показали, что увеличение потребления сжатого воздуха погрузочной машиной при работе ее с вибратором весьма незначительно. По данным хронометража, вибратор работал в каждом цикле в среднем 5 сек. (при общей продолжительности цикла 15—20 сек.); за час работы машины вибратор работает только 10—12 мин. Расход воздуха вибратором равнялся 40—50 мг\час, что примерно в 12 раз меньше часового расхода для одного двигателя ДР-10.

При работе обычным ковшом с целью его лучшего наполнения требуется иногда делать два, три и более внедрения ковша в штабель за каждый цикл черпания. Для заполнения же вибрационного ковша, как правило, достаточно одного внедрения. Кроме того,-в начальный момент зачерпывания обычным ковшом из-за больших сопротивлений имели место подъемы задних колес машины и сход ее с рельсов; при работе с вибрационным ковшом таких явлений не наблюдалось. Это делает работу машиниста более спокойной и сокращает время цикла. Интересно отметить, что вибрация в процессе испытания использовалась так же, как весьма действенное средство очистки ковша от налипающей породы; включение вибратора в момент разгрузки ковша через каждые 8—10 циклов вполне обеспечивало его очистку.

Рис. 9. Схема виброковша с пневматическим вибратором.

Вибрация ковша лишь незначительно передается корпусу погрузочной машины. Шум работающего вибратора не выделялся в шуме пневмодвигателей погрузочной машины. Никаких других вредных действий вибрации в процессе испытаний не обнаружено.

В настоящее время партия виброковшей, изготовленных институтом Гипроникель, проходит опытную эксплуатацию на рудниках.

Виброгребок

При проведении опытов вибратор включался только в периоды внедрения гребка в штабель. Эффективность нагребания при этом способе значительно выше, чем при работе вибратора в течение всего цикла черпания.

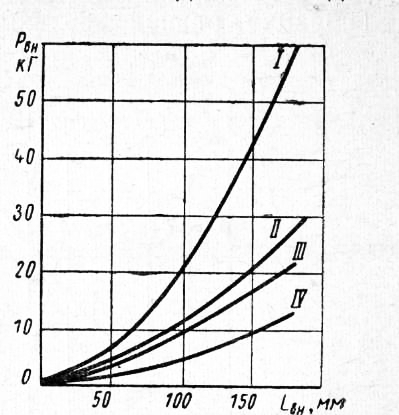

Рис. 10. Графики зависимости количества захватываемого гребком насыпного груза и усилия нагребания от частоты и амплитуды вибраций.

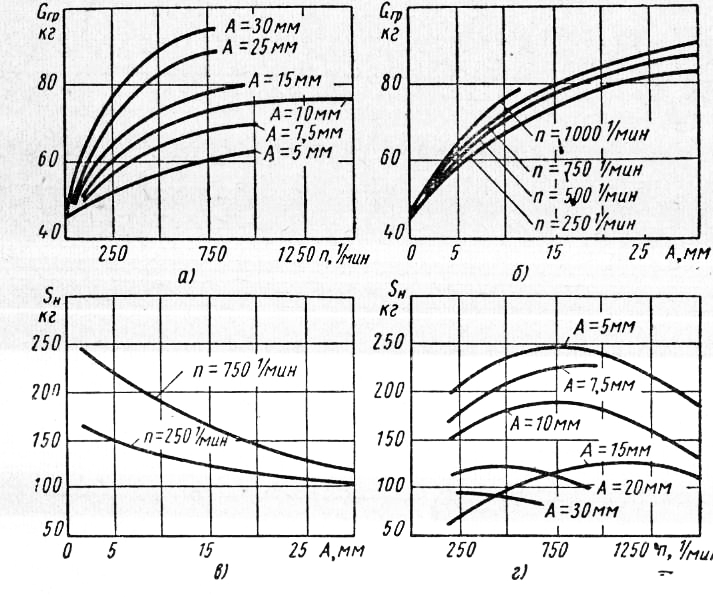

Экспериментальные данные о количестве захватываемого за одно нагребание груза в зависимости от амплитуды А и частоты п вибраций рабочего органа представлены графиками. Из графиков видно, что характер всех кривых в основном аналогичен, т. е. количество захватываемого гребком насыпного груза с увеличением частоты и амплитуды колебаний возрастает. Наиболее резкое возрастание происходит при увеличении частоты колебаний до 750 в минуту и размаха колебаний до 25—30 мм.

Зависимость величины усилия нагребания SH от частоты и амплитуды вибраций показана на графиках рис. 99, в, г. Величина усилий нагребания уменьшается с увеличением размаха колебаний; наиболее интенсивное снижение этих усилий наблюдается при увеличении размаха колебаний до 15 мм. Зависимость усилия нагребания от частоты вибрации имеет несколько иной характер. С увеличением частоты колебаний до 600—800 в минуту усилия возрастают, а затем уменьшаются. В связи с увеличением количества материала, захватываемого виброгребком, абсолютное значение усилий, как правило, несколько выше, чем при работе обычным гребком.

Для обеспечения минимальных рабочих усилий и максимального количества захватываемого гребком груза, наиболее эффективна частота колебаний гребка 500—600 в минуту, размах колебаний 25—30 мм.

Специальная группа опытов по выявлению влияния веса гребка на его производительность позволила установить, что применение облегченных гребков нерационально. Оптимальный вес гребка при погрузке крупнокусковой породы должен быть равен примерно 700 кг. С возрастанием скорости рабочего движения гребка количество зачерпываемого насыпного груза несколько снижается.

Таким образом, экспериментальное исследование виброгребка позволило установить, что на погрузке крупнокусковых тяжелых и абразивных насыпных грузов применение вибрации, перпендикулярной к направлению внедрения гребка, с размахом колебаний передней кромки гребка 15—25 мм и частотой 500—700 в минуту, увеличивает производительность гребка на 60—70% по сравнению с обычным. На основании результатов исследований, Институтом Гипроникель будет разрабатываться погрузочная машина с виброгребком типа ПМС-1В, удельные показатели которой выше соответствующих показателей современных погрузочных машин с верхним захватом (типа Вестфалия), оборудованных гребком обычного типа.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Исследования вибрационных погрузочных органов периодического действия"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы