Строй-Техника.ру

Строительные машины и оборудование, справочник

Для приготовления бетонных смесей кроме цемента, воды и песка требуется сравнительно крупный заполнитель: гравий, керамзит, шлак и щебень.

Для измельчения каменных материалов применяются: камнедробилки щековые, конусные, валковые, молотковые и ударные, бегуны сухого и мокрого помола, шаровые и стержневые мельницы, а также вибромельницы тонкого помола.

Измельчение каменных материалов в дробилках достигается: раздавливанием, раскалыванием, изгибом, истиранием, ударом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В щековых дробилках дробление камня производится раздавливанием, а в некоторых конструкциях частично и истиранием между дробящими плитами подвижной и неподвижной щек. В конусных дробилках камень подвергается раздавливанию, истиранию, а в некоторых случаях — раскалыванию и изгибу между неподвижным и подвижным дробящими конусами. Подвижный конус, обкатываясь без принудительного вращения по внутренней дробящей поверхности неподвижного, измельчает камень. В валковых дробилках камень раздавливается и частично истирается в пространстве между вращающимися навстречу друг другу валками. В молотковых и ударных дробилках камень измельчается силой ударов, наносимых молотками роторов.

Рис. 1. Схемы дробильно-размольных машин

Бегуны раздавливают материал, попадающий в пространство между катками бегунов и рабочей поверхностью чаши.

Щековые камнедробилки служат для измельчения пород средней и большой твердости и вследствие различных размеров приемного отверстия от 160X250 до 2100×2500 мм применяются как на первой, так и на последующих ступенях дробления. Производительность их при дроблении пород средней твердости достигает 300 м3/ч.

Различают щековые дробилки с простым и сложным движением подвижной щеки.

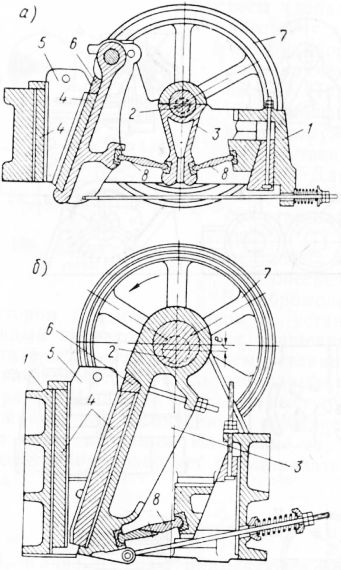

На рис. 2, а представлена схема дробилки с простым, а на рис. 2, б — со сложным движением щеки. На сварной или литой станине в роликовых подшипниках установлен эксцентриковый вал, на который свободно надеты шатун или подвижная щека. На станине и на подвижной щеке укреплены ребристые дробящие плиты, изготавливаемые из марганцовистой стали или отбеленного чугуна. Внутренние боковые поверхности станины защищены от изнашивания клиньями, которыми закреплена на станине неподвижная и дробящая плита. Дробящая плита подвижной щеки закрепляется на щеке накладками с помощью болтов. На концах эксцентрикового вала установлены маховики, предназначенные для (накопления энергии во время холостого хода и для передачи ее при дроблении. Один из маховиков часто используется в качестве приводного шкива для клиноременной передачи от электродвигателя. Для поддерживания подвижной щеки в рабочем положении и передачи усилий на дробление служат раопо-рные плиты, являющиеся также предохранительным устройством. При перегрузке дробилки они в первую очередь выходят из строя, оставляя неповрежденными более ответственные детали. Распорные плиты часто выполняются с ослабленным сечением, а иногда из частей, соединяемых на заклепках. Регулирование крупности дробления производится изменением зазора между дробящими плитами в результате замены прокладок между задней стенкой станины и опорной подушкой или смены распорных плит, а также клиновыми регулировочными устройствами. Для ускорения отхода подвижной щеки и для удерживания распорных плит от выпадения служит тяга с пружиной.

Рис. 2. Схемы щековых камнедробилок

а — с простым движением щеки; б — со сложным движением щеки

В последние годы началось производство щековых камнедробилок с двумя подвижными щеками. Срок службы дробящих плит в этих дробилках в 2—3 раза превышает срок службы дробящих плит дробилок с одной дробящей щекой.

Производительность щековых дробилок. Угол между дробящими плитами, исключающий возможность выталкивания камня через загрузочное отверстие, называется углом захвата. Его величина не должна превышать двойного значения угла трения между дробимым материалом и дробящими плитами. Обычно угол захвата составляет 15—12’5°.

Степенью измельчения называется отношение средней крупности загружаемых камней к средней крупности камней, полученных в результате дробления. Степень измельчения щековых камнедробилок обычно не превышает 5—6.

Максимальная крупность загружаемых в дробилку камней составляет 80—90% ширины загрузочного отверстия.

Валковые камнедробилки служат для измельчения мягких пород, а также для мелкого (вторичного) дробления каменных материалов средней и большой твердости. Производительность, их колеблется в пределах от 8—10 до 80—100 м3/ч. Валковые дробилки широко применяются для вторичного дробления в передвижных дробильно-сортировочных установках.

Отечественной промышленностью выпускаются валковые дробилки с гладкими и рифлеными валками диаметром от 400 до 1 500 мм и шириной, составляющей от 40 до 100% их диаметра.

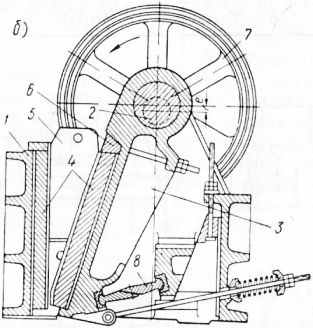

В валковой камнедробилке вращение от электродвигателя клиноременной передачей сообщается приводному валу и от него зубчатой передачей — дробящему валку, установленному в роликовых подшипниках, закрепленных на раме. Зубчатые колеса с высокими зубьями передают враще: ние на дробящий валок, установленный в подвижных подшипниках с предохранительными пружинами. Изменение зазора между валками производится регулировочными винтами, а сохранение его на установленном уровне обеспечивается сменными прокладками. При попадании между валками недро-бимого материала подвижной валок, сжимая пружины, отходит. Если недробимый материал имеет значительные размеры и отхода валка недостаточно для его выпадения, то срезаются полушайбы 8 предохранительного устройства. Дробящие валки изготавливают со сменной рабочей поверхностью (бандажами) из марганцовистой стали.

Рис. 3. Схема валковой камнедробилки

Ударные роторные дробилки служат для дробления известняков и хрупких каменных материалов с прочностью на сжатие до 1500 кГ/м2. Производительность их колеблется от 40 до 400 м3/ч, а степень измельчения достигает 25. Дробилки позволяют получать из крупных камней щебень нужной фракции, минуя вторичное дробление. Изготавливаются они с загрузочным отверстием шириной до 1400 мм, что позволяет загружать в машины камни крупностью до 1 100 мм. Такие дробилки отличаются от щековых и конусных меньшим весом и удельным расходом энергии, надежностью в работе и высокой производительностью. Они могут быть одно- и двухроторными.

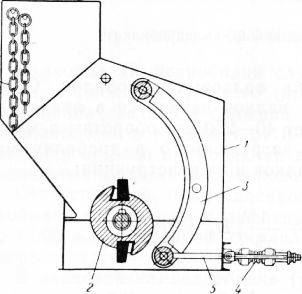

Загружаемый в однороторную дробилку материал, отклоняя предохранительные цепи, попадает е зону ротора, окружная скорость бил (молотков) которого составляет от 30 до 40 м/сек. Откалываемые ударами бил куски камня отбрасываются на колосниковую решетку. Прошедшие через колосники камни по зазору между решеткой и корпусом выпадают из дробилки в отводной лоток или бункер. Не прошедшие сквозь колосниковую решетку камни подвергаются дополнительному измельчению. При попадании в машину недробимых тел предохранительная пружина сжимается и колосниковая решетка отходит от ротора, увеличивая зазор; затем предохранительная пружина, действуя на тягу, возвращает колосниковую решетку в первоначальное положение. Цепи предотвращают выталкивание камней.

Рис. 154. Схема однороторной дробилки ударного действия

Сортировочно-моечные машины. Для механического разделения каменных материалов применяют сортировочные машины— грохоты с просеивающей поверхностью в виде колосников, решет и сит. Различают грохоты цилиндрические и плоские (неподвижные и подвижные). К неподвижным плоским грохотам относятся колосниковые решетки, перекрывающие бункера, а также и устанавливаемые перед дробилками. Колосниковые решетки устанавливают с углом наклона до 12° или горизонтально для отделения крупных включений, с углом наклона 45—55° для отделения мелких включений.

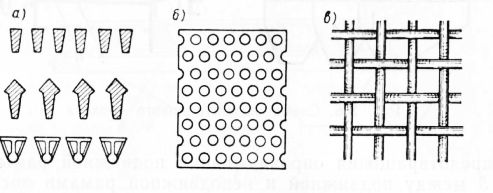

Рис. 5. Просеивающие поверхности грохотов

а — колосники; б — решето; в — сито

Подвижные плоские грохоты делятся на:

а) колосниковые;

б) качающиеся с возвратно-поступательным движением;

в) эксцентриковые качающиеся;

г) инерционные.

Подвижные колосниковые грохоты обычно применяются в качестве питателей камнедробилок.

Качающиеся грохоты обеспечивают сортировку материала за счет его перемещения по ситу в результате взаимодействия сил тяжести с силами инерции и трения. Они широко применяются для просеивания песка на растворных узлах.

Эксцентриковые грохоты также являются качающимися, но характер движения их подвижной рамы круговой. Число оборотов эксцентрикового вала лежит в пределах от 1000 до 1200 в минуту. Частота колебаний равна числу оборотов вала, а амплитуда — эксцентрицитету шеек. Амплитуда колебаний не зависит от загрузки грохота и числа оборотов его вала.

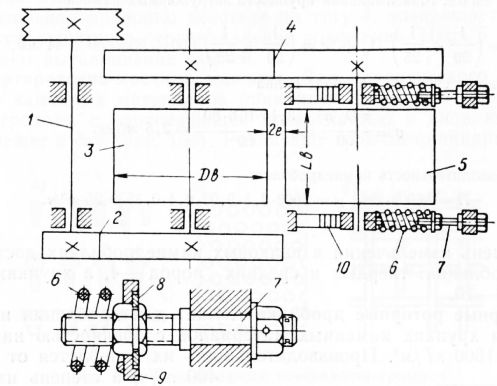

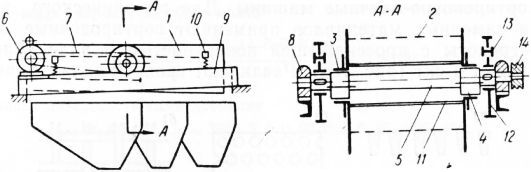

Эксцентриковый грохот сортирует материал за счет колебаний подвижной рамы с ситами, установленной в подшипниках на эксцентрично смещенных шейках вала. На валу установлен шкив, получающий вращение от электродвигателя через ременную передачу. Вращение эксцентрикового вала вызывает колебания подвижной рамы с постоянной амплитудой. Эксцентриковый вал вращается в подшипниках неподвижной рамы; для защиты от ударов сортируемого материала он заключен в трубу.

Рис. 6. Схема эксцентрикового грохота

Для предотвращения опрокидывания подвижной рамы вокруг вала между подвижной и неподвижной рамами поставлены пружины. Уменьшение вибрационного воздействия на неподвижную раму достигается маховиками с противовесами. Эксцентриковый грохот устанавливается на деревянную раму с резиновыми подкладками или подвешивается на тягах с амортизационными пружинами. При вращении эксцентрикового вала подвижная рама совершает круговые движения, направленные навстречу потоку материала, что способствует лучшей сортировке.

Инерционные грохоты обеспечивают сортировку материала за счет вибрации, возникающей в результате действия сил инерции вращающихся неуравновешенных масс.

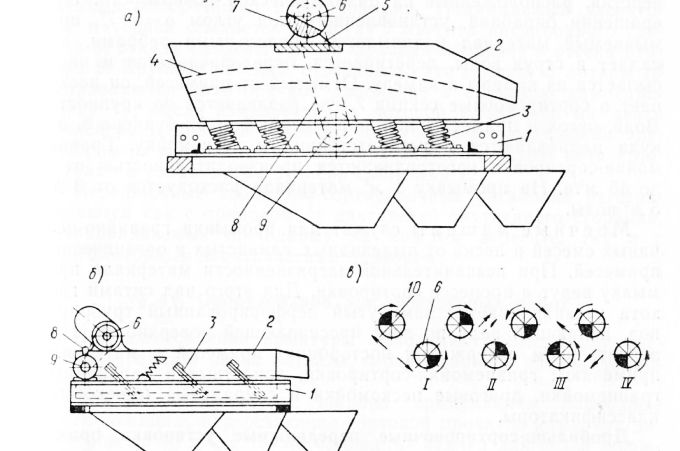

Грохот, представленный на рис. 157, а, состоит из неподвижной и подвижной рам, соединенных между собой пружинами. На подвижной раме укреплены сита и подшипники вибрационного вала, который вместе с неуравновешенными грузами вращается клиноременной передачей от электродвигателя.

Более эффективная сортировка достигается на грохотах с вибраторами направленного действия. Подвижная и неподвижная рамы такого грохота соединены между собой пружинными стойками, параллельно которым расположена линия центров дебалансных валов вибратора направленного действия. Вращение от электродвигателя клиноременной передачей передается на вибрационный вал, а от него через зубчатую пару — вибрационному валу. Противовесы валов через каждые четверть оборота занимают положения, изображенные на рис. 157, в. В положениях I и III инерционные силы уравновешиваются, а в положениях II и IV — складываются. В последнем случае возмущающая сила вибратора оказывается направленной перпендикулярно пружинным стойкам, что обеспечивает интенсивное подбрасывание и перемещение сортируемого материала по ситу.

Эксцентриковые и инерционные грохоты изготавливаются с двумя и тремя ситами. Частота колебаний у них колеблется от 800 до 1200 в минуту.

Рис. 7. Схемы инерционных грохотов

а — с вибратором круговых колебаний; б — с вибратором направленных колебаний; в — расположение дебалансов вибратора направленных колебаний

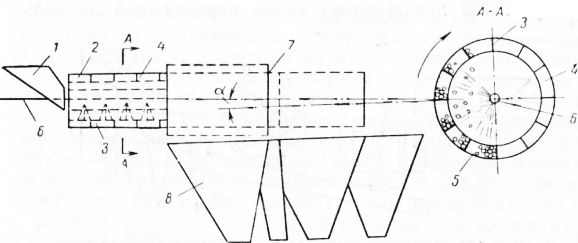

Рис. 8. Схема гравиемойки-сортировки

Гравиемойки-сортировки применяются для промывки и сортировки гравийно-песчаных смесей и щебня. Материал по загрузочному лотку направляется в промывочную секцию, внутри которой укреплены продольные ребра и поперечные кольца, образующие отдельные камеры. Внутри промывочной секции проходит труба, имеющая отверстия, расположенные на цилиндрической поверхности. При вращении барабана, установленного под углом а = 5-7°, промываемый материал поднимается продольными ребрами, попадает в струи воды, перетирается, перелопачивается и пересыпается из камеры в камеру. Отмытый от примесей, он поступает в сортировочные секции, где разделяется по крупности. Вода, песок и примеси попадают в первый отсек бункера, откуда направляются в пескоотстойник и пескомойку. Гравиемойки-сортировки изготавливаются производительностью от 9 до 45 м31ч. На промывку 1 м3 материала расходуется от 3 до 5 м3 воды.

Моечные машины служат для промывки гравийно-пес-чаных смесей и песка от пылевидных, глинистых и органических примесей. При незначительной загрязненности материала промывку ведут в процессе сортировки. Для этого над ситами грохота устанавливается замкнутый перфорированный трубопровод, подающий воду по всей просеивающей поверхности. При значительном содержании посторонних примесей в материале применяют: гравиемойки-сортировки, лопастные и барабанные гравиемойки, драговые пескомойки и спиральные (шнековые) классификаторы.

Дробильно-сортировочные передвижные установки применяются для обслуживания разбросанных строительных объектов; производительность их до 16—20 м3/ч. Дробильно-сортировочные установки могут быть выполнены по двум схемам: с одной или двумя ступенями дробления.

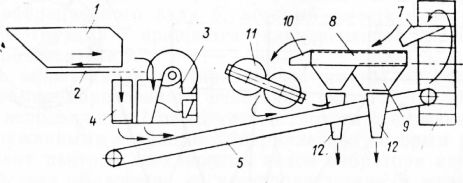

На рис. 9 представлена схема передвижной дробильно-сортировочной одноагрзгатной установки двухступенчатого дробления. Загружаемый в бункер-питатель камень подается подвижным днищем в щековую камнедробилку со сложным качанием щеки. Мелкие фракции просеиваются через колосники днища питателя и по вертикальному патрубку ссыпаются на ленточный конвейер, где встречаются с материалом, прошедшим через щековую камнедробилку. Ленточный конвейер перемещает щебень в ротационный элеватор, состоящий из короткого цилиндра со сквозными отверстиями в торцах и внутренними поперечными перегородками. Поднимаемый элеватором материал ссыпается по лотку на сита инерционного грохота, откуда разделенный на фракции попадает в отсеки бункера. Крупные частицы с верхнего сита грохота лотком направляются на вторичное дробление в валковую камнедробилку, после измельчения в которой ссыпаются на ленту конвейера и далее в элеватор. Будучи вновь поднятыми элеватором на грохот, эти частицы просеиваются сквозь сита и поступают в раздаточные бункера с лотками.

Рис. 9. Схема одноагрегатной дробильно-сортировоч-ной установки

Передвижные дробильно-сортировочные установки изготавливаются как с приводом от двигателей внутреннего сгорания, устанавливаемых по одному на каждом агрегате, так и с многомоторным электрическим приводом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Камнедробильно-сортировочные и моечные машины"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы