Строй-Техника.ру

Строительные машины и оборудование, справочник

Коленчатый вал отлит из чугуна и имеет пять опорных (коренных) шеек. Массы шатунных шеек уравновешены противовесами. В заднем конце коленчатого вала имеется гнездо для установки подшипника ведущего вала коробки передач. Шейки коленчатого вала закалены токами высокой частоты на глубину 2—3 мм.

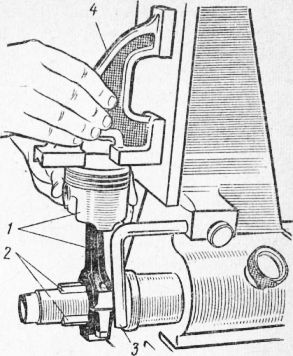

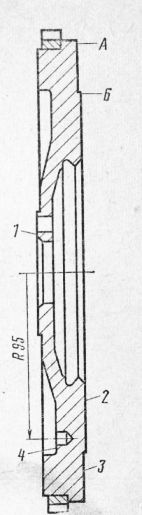

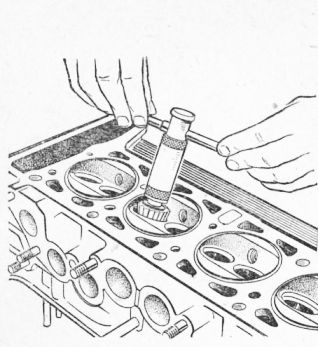

Рис. 1. Проверка перпендикулярности осей комплекта поршень — палец — шатун:

1 — собранный комплект шатун — поршень; 2 — выдвижные ножи; 3 — базовая поверхность; 4 — калибр

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Масло для смазки шатунных подшипников подводится по каналам, соединяющим шатунные и коренные шейки. Каналы закрыты колпачковыми заглушками.

Осевое перемещение коленчатого вала ограничено двумя упорными сталеалюминиевыми полукольцами, установленными в блоке цилиндров по обе стороны заднего коренного подшипника.

Вкладыши коренного подшипника коленчатого вала — тонкостенные, биметаллические сталеалюминиевые.

Вкладыши первого, второго, четвертого и пятого коренных подшипников имеют на внутренней поверхности выточку. Они одинаковы и взаимозаменяемы. Вкладыш центрального (третьего) коренного подшипника отличается от остальных вкладышей отсутствием выточки на внутренней поверхности и большей шириной.

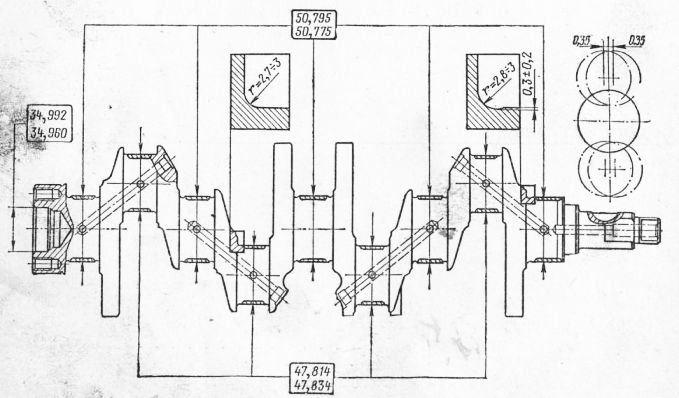

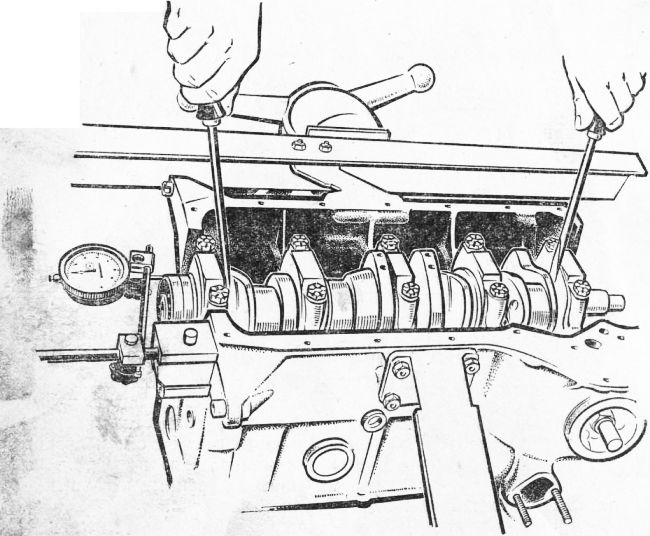

Рис. 2. Коленчатый вал

Маховик отлит из чугуна и имеет напрессованный стальной зубчатый обод с закаленными зубьями для пуска двигателя стартером.

Маховик крепится к фланцу коленчатого вала и центрируется по наружному диаметру подшипника ведущего вала коробки передач.

При установке маховика на коленчатый вал необходимо, чтобы метка (конусообразная лунка) около зубчатого обода маховика и ось шатунной шейки первого цилиндра находились в одной плоскости и по одну сторону от оси коленчатого вала.

Проверка технического состояния и ремонт

Перед проверкой деталей их следует очистить. Для тщательной очистки каналов системы смазки необходимо удалить их заглушки. Затем прогнать гнезда заглушек зенкером А.94016/10, надетым на оправку А.94016. Тщательно промыть каналы бензином и продуть сжатым воздухом.

Окончив эти операции, запрессовать новые заглушки, пользуясь оправкой А.86010, и зачеканить в нескольких точках керном.

Коленчатый вал не должен иметь трещин как на коренных и шатунных шейках, так и на щеках. Незначительные задиры на шейках могут быть зачищены бруском карборунда мелкой зернистости. В том случае, если риски очень глубокие или шейки, измеренные микрометром, имеют овальность более 0,05 мм, произвести шлифование шеек. Указанную операцию выполняют с учетом монтажного зазора и увеличенных ремонтных размеров вкладышей, поставляемых для замены.

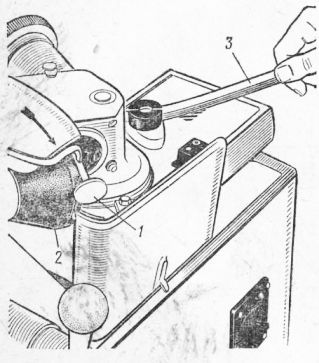

Шлифование коренных и шатунных шеек должно проводиться так, чтобы получить в зависимости от степени износа диаметры, соответствующие значениям, приведенным ранее, и радиусы галтелей шеек, как указано на рис. 2.

Для установки коленчатого вала на шлифовальном станке к фланцу коленчатого вала следует прикрепить фланец А.60306/1, имеющий отверстие для центрирования. На фланец А.60306/1 надевается поводок. Если поводок необходимо закрепить на другом конце коленчатого вала, то предварительно на этот конец коленчатого вала следует надеть защитную втулку.

После шлифования и последующей доводки шеек необходимо тщательно промыть коленчатый вал для удаления остатков абразива, а каналы для смазки несколько раз промыть бензином под давлением.

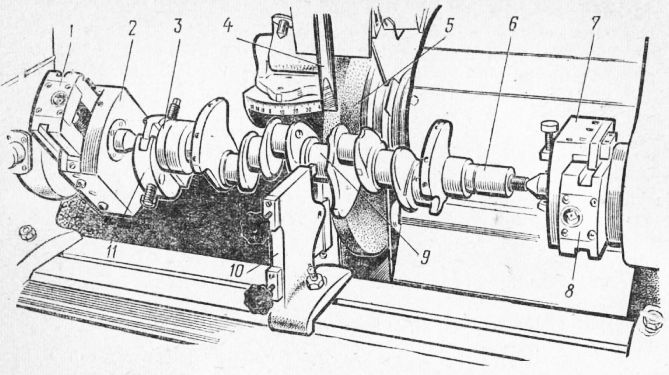

Рис. 3. Шлифование шеек коренных подшипников коленчатого вала на шлифовальном станке:

1 — салазки; 2 и 7 — головки; 3 — фланец А.60306/1; 4 — трубка для подвода охлаждающей жидкости; 5 — шлифовальный круг; 6 — втулка А.60306/2; 9 — шейка; 10 — опора шейки; 11 — поводок

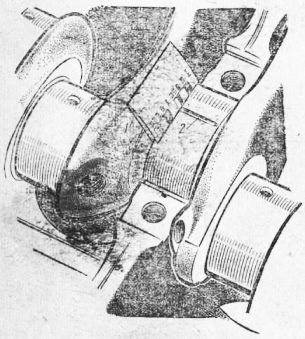

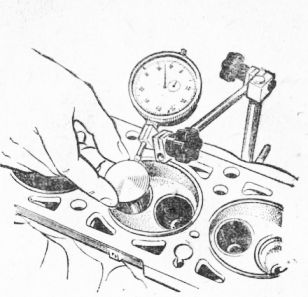

Рис. 4. Проверка зазора между вкладышами и коренными шейками коленчатого вала при помощи калиброванной приволоки

Обнаруженные отклонения могут быть исправлены на гидравлическом прессе.

Коренные подшипники. При наличии рисок, задиров, отслоения или повышенного износа следует заменить вкладыши.

На вкладышах не должно проводиться никаких подгоночных операций. Если при проверке вкладышей окажется возможным их дальнейшее использование, проверить зазор между ними и шейками коленчатого вала, для чего: расположить отрезок калиброванной пластмассовой проволоки на проверяемой шейке; установить крышки в комплекте с коренными вкладышами; затянуть крепежные болты крышек (момент затяжки 8,2 кгс • м); снять крышки и по шкале упаковки определить величину сплющивания калиброванной проволоки и прочесть величину зазора. Номинальный монтажный зазор между вкладышами коренных подшипников и шейками коленчатого вала 0,050—0,095 мм.

В том случае, если зазор превышает максимально допустимый, равный 0,15 мм, заменить вкладыши другими, с увеличенной толщиной после шлифования шеек. Признаком правильности сборки и сопряжения шеек с соответствующими вкладышами является свободное вращение коленчатого вала.

Сальники. Два самоподжимных сальника обеспечивают герметичность на обоих концах коленчатого вала.

Оба сальника следует тщательно проверить, чтобы удостовериться в их пригодности; проверить прочность посадки в гнездах и плотное прилегание их к поверхности вала, при непригодности заменить. При установке смазать сальники маслом для двигателя. На поверхностях, сопрягаемых с сальниками, не допускаются царапины, забоины и риски. Чистота обработки этих поверхностей должна быть не ниже 8-го класса. При ремонте двигателя рекомендуется заменять оба сальника коленчатого вала.

Подшипник ведущего вала коробки передач. В заднем торце коленчатого вала расточено гнездо для установки шарикового подшипника ведущего вала коробки передач.

При наличии шума или неплавности при вращении подшипника необходимо заменить его, пользуясь выталкивателем А.40006/1 с цанговым наконечником А.40006/3. Для выполнения этой операции нужно снять маховик, так как он центрируется на подшипнике.

Маховик. Проверить состояние зубьев зубчатого венца; в случае явных повреждений заменить маховик. Поверхности маховика, сопрягаемые с коленчатым валом и с ведомым диском сцепления, должны быть тщательно отполированы и не должны иметь рисок. Они должны быть совершенно плоскими и перпендикулярными по отношению к оси вращения маховика.

Если на рабочей поверхности маховика.под ведомый диск сцепления имеются царапины, удалить их на шлифовальном станке.

Рис. 5. Маховик

Установить маховик на оправку, центрируя его по посадочному отверстию с упором на поверхности, и проверить биение опорной поверхности ведомого диска сцепления и поверхности 3 крепления сцепления. В точках А и Б индикатор не должен показывать биений, превышающих 0,1 мм.

Балансировка коленчатого вала в сборе с маховиком и сцеплением и проверка осевого зазора коленчатого вала. Для балансировки коленчатого вала в сборе с маховиком и сцеплением поставить две призмы на поверочной плите и установить на них коленчатый вал в сборе с маховиком и сцеплением. В том случае, если коленчатый вал проворачивается на призмах, его необходимо уравновесить, прикрепляя к маховику на радиусе 95 мм мастику. Взвесив затем мастику, можно определить массу, которую необходимо удалить с маховика со стороны, противоположной месту установки мастики.

Лишняя масса с маховика удаляется сверлением отверстий на поверхности на радиусе 95 мм. Диаметр отверстий должен быть не более 12 мм, а глубина — не более 10 мм.

Проверка осевого зазора коленчатого вала выполняется замером зазора между упорными полукольцами на задней опоре и упорными поверхностями коленчатого вала. Для проверки зазора следует установить индикатор и вставить концы двух отверток, как показано на рис. 6.

Рис. 6. Проверка осевого зазора коленчатого вала 30 V

Переместить вал отвертками и проверить по индикатору осевой зазор, который должен быть в пределах 0,055—0,265 мм.

Если зазор превышает предельно допустимый 0,35 мм, заменить упорные полукольца другими, увеличенными на 0,127 мм.

Упорные полукольца должны устанавливаться так, чтобы выемки, находящиеся на одной стороне, были обращены к упорным поверхностям коленчатого вала.

Выпускной к впускной трубопроводы с карбюратором оставить на головке, с которой они снимаются на стенде.

Снять звездочку распределительного вала, отвернув болт со стопорной шайбой.

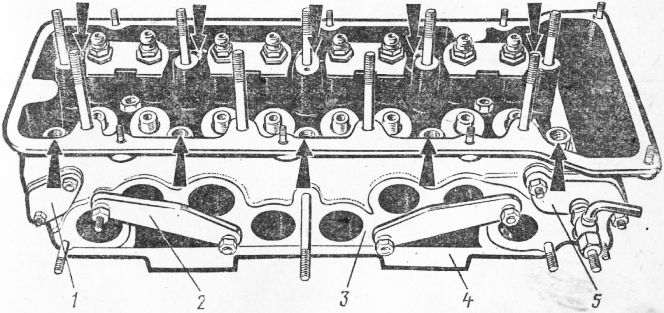

Отвернуть гайки шпилек крепления корпуса подшипников распределительного вала к головке, затем снять со шпилек корпус подшипников вместе с распределительным валом.

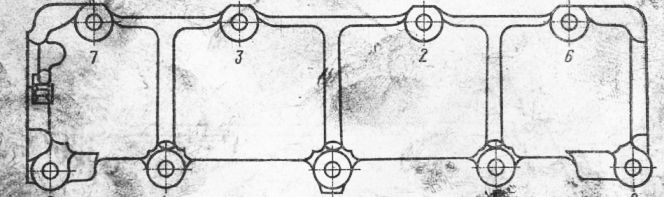

Рис. 7. Порядок затяжки шпилек крепления корпуса подшипников распределительного

Разборка и сборка головки цилиндров. Положить головку цилиндров на монтажную доску А.60335.

Снять пружины с тарелками пружин и вывернуть свечи зажигания ключом А.50087. Повернуть головку и вынуть с нижней стороны клапаны.

Сборку головки цилиндров выполняют в обратной последовательности. Если необходимо установить направляющую втулку регулировочного болта клапана, то затягивать ее следует динамометрическим ключом с Переходным ключом 41.7816.4013. Надевать маслоотражательные колпачки на направляющие втулки клапанов следует оправкам.

Рис. 8. Снятие пружин клапанов

Рис. 9. Удаление нагара и очистка.

Рис. 10. Сужение рабочей фаски седла впускного клапана

При подравнивании и шлифовании конца стержня для удаления следов контакта с рычагом клапана снимать как можно меньше металла.

Направляющие втулки клапанов запрессованы в головку с натягом 0,063—0,108 мм. поэтому следует проверить, не ослабла ли посадка и не потеряло ли упругость стопорное кольцо.

Проверить зазор между направляющими втулками и стержнем клапана; монтажный зазор для новых втулок — 0 022—0,055 мм для впускных клапанов и 0,029—0,062 мм для выпускных клапанов; максимально допустимый зазор 0,15 мм.

Проверить нет ли првышенного износа или деформации маслоотражательного колпачка, при необходимости заменить его.

Если чрезмерный зазор между направляющей втулкой и стержнем не может быть устранен только заменой клапана, необходимо заменить втулки клапанов. Для этой операции следует пользоваться оправкой A60153/R.

Рис. 11. Проверка зазора между стержнем и направляющей клапана

Рис. 12. Шлифование рабочей фаски клапана:

Для замены двух направляющих втулок впускного и выпускного клапанов цилиндров № 1 и 4 необходимо отвернуть две шпильки крепления опоры распределительного вала, так как они мешают установке оправки.

После установки направляющей втулки следует прошлифовать седло клапана и довести ширину рабочей фаски до нужных размеров, как указано выше.

Рычаги клапанов. Проверить состояние рабочих поверхностей концов рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного винта. Поверхности должны быть зеркальными. Если на них имеются надиры или риски, не удаляемые мелкозернистым абразивным бруском, то необходимо заменить рычаг новым.

Если обнаружена деформация или другие повреждения на втулке регулировочного винта рычага или на самом винте, детали нужно заменить. Втулка регулировочного винта рычага затягивается динамометрическим ключом, момент затяжки 10 кгс-м.

Пружины клапанов и рычагов клапанов проверяют на наличие трещин и на упругость.

Упругость пружины проверяют при помощи прибора Ар. 5049; затем сравнивают полученные при помощи прибора данные по нагрузке и деформации с данными новой пружины.

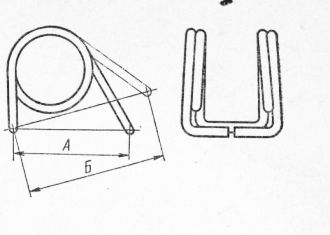

Рис. 13. Схема проверки пружины рычага клапана:

А — размер в свободном состоянии; Б — размер под нагрузкой 5,6±0,6 кгс

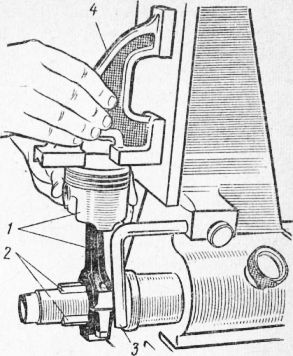

Рис. 14. Проверка герметичности головки цилиндров на приспособлении А.60334:

1, 2 и 4 — заглушки; 3 — головка цилиндров; 5 — фланец со штуцером подвода воды. Стрелками указаны болты крепления нижней заглушки

При выборе пружин для замены следует придерживаться минимально допустимой нагрузки.

Замена шпилек крепления корпуса подшипников распределительного вала. Для замены шпилек необходимо удалить поврежденные шпильки, пользуясь ключом А.40010; завернуть новые шпильки, пользуясь приспособлением А.86610/2, и зачеканить шпильки с помощью оправки А.60289.

Проверка герметичности головки цилиндров. При гидравлическом испытании на герметичность рубашки охлаждения головки цилиндров необходимо: установить на головке детали, входящие в комплект приспособления А. 60334; подключить к крану насос; подогреть воду, содержащуюся в баке насоса, до температуры 85—90 °С и подвести ее внутрь головки под давлением 2—3 кгс/см2 (при этом давлении течи не должно быть). Если есть трещины, стрелка манометра возвратится на нуль вследствие утечки воды из головки. При обнаружении трещин з зоне камеры сгорания головку необходимо заменить. Трещины в других местах могут быть ликвидированы заваркой или заделкой эпоксидной пастой.

Проверка герметичности клапанов осуществляется при помощи прибора А.60148 и приспособлений А.60353, А.60041/2 и А.60018. Для проверки необходимо: тщательно очистить седла и клапаны; установить головку цилиндра на подставку А. 60353; вставить клапаны в соответствующие направляющие втулки и закрыть отверстия свечей зажигания приспособлением А. 60018; установить прибор А.60148 в положение, указанное на рис. 38; сильно нажимая на рычаг, нагнетать воздух резиновой грушей до тех пор, пока указатель манометра не достигнет приблизительно предела шкалы (давление 1 кгс/см2).

Если фаски клапанов и их седел не сопрягаются полностью, то утечка воздуха будет отмечаться перемещением стрелки в сторону нуля. В этом случае необходимо повторить шлифование рабочей фаски клапана и седла на головке цилиндров.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Коленчатый вал и маховик автомобиля ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы