Строй-Техника.ру

Строительные машины и оборудование, справочник

Главные правила. При конструировании кузова из дерева (главным образом деревянного каркаса) необходимо выполнять следующее:

1) точно выбирать породу и влажность дерева, а также располагать детали на доске или бруске в соответствии с направлением волокон и расположением сучков;

2) точно определять необходимые по прочности и по конструкции сечения брусков, учитывая при этом стандартные размеры досок, брусков и обрабатывающего инструмента;

3) выбирать соответствующие назначению и условиям их работы типы соединений деталей в соответствии со стандартными размерами подрезок, проушин, шипов;

4) задавать всякие характерные участки деталей (сверление отверстий, выборки, подрезки и др.) с учетом наличного инструмента (фрез, резцов, стамесок);

5) при наличии на детали местных сужений, выборок и обработки других видов обеспечивать переходы для выхода инструмента;

6) подбирать целесообразные крепежные детали (или нормали — болты, гайки, винты, шурупы и др.) для соединения деталей, а также рационально применять оковку и проклейку соединений;

7) в конструкции оковки экономить металл при обеспечении достаточной жесткости детали, сокращать число деталей оковки новой формы и использовать стандартные детали или детали от других, уже изготовляемых конструкций;

8) для правильного выбора материала и правильного покрытия (грунтовка, защитная окраска, декоративная окраска) учитывать положение деталей на собранном кузове (находится ли деталь под облицовкой, внутри или снаружи кузова, подвержена ли действию влаги, грязи, ударов).

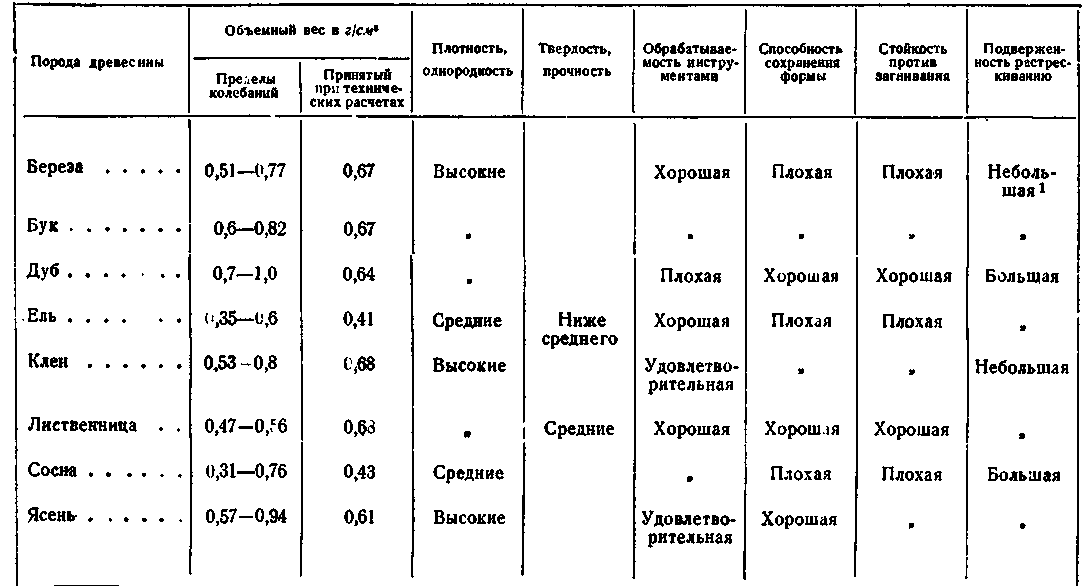

Таблица 1

Характеристика пород древесины, применяемых для кузовов

Характеристика древесины как материала для кузова.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наилучшими из пород для изготовления кузовных деталей являются бук, дуб, клен, ясень, в меньшей степени — береза и лиственница и неудовлетворительными — сосна и ель. Сорта древесины твердых пород дороги и дефицитны, поэтому для кузовов, к которым не предъявляется особенно высоких требований (кабины и платформы грузовых автомобилей, фургоны), используется береза, лиственница и сосна.

Из березы вследствие ее хорошей сопротивляемости скалыванию делают детали изогнутой формы. Если березовые детали находятся снаружи, необходимо покрывать их лаком или красить.

Дуб пригоден для петельных стоек дверей и для деталей основания. Бук, клен, ясень могут заменять дуб, но редко применяются для деталей и узлов основания кузова, так как эти детали подвержены действию влаги.

Влажность древесины определяется взвешиванием на точных весах. Способ определения влажности осязанием может привести к ошибкам, так как древесина с влажностью, например, 30%, недопустимой в кузовостроении, кажется сухой. Влажность свеже-распиленной древесины — около 100%.

Уменьшение влажности древесины с 25 до 12% приводит к увеличению почти в 2 раза предела прочности сжатию и скалыванию. Деталь из правильно высушенной древесины хорошо сохраняет форму, имеет повышенную прочность, малый вес, хорошо поддается склеиванию, обработке и отделке.

Сырая древесина сравнительно с высушенной имеет повышенную теплопроводность и с течением времени усыхает. Усыхание каркаса кузова, сделанного из сырой древесины, является причиной ослабления соединений, расшатывания болтов, шурупов и гвоздей. Закрытые облицовкой сырые детали подвержены загниванию. Слишком же сухая древесина при обработке и в эксплоата-ции трескается и выкрашивается.

Поэтому для изготовления кузовов применяют древесину, имеющую следующую влажность (в ): каркасы кузовов легковых автомобилей— 10—12, каркасы кабин и фургонов—12—15%, платформы, деревянная обшивка кузовов—16—22%.

Обычно в процессе изготовления кузовов предпочитают иметь древесину на 1—3 % более сухой, чем это установлено по норме, так как в процессе экоплоатации происходит незначительное набухание древесины, и соединения становятся более плотными.

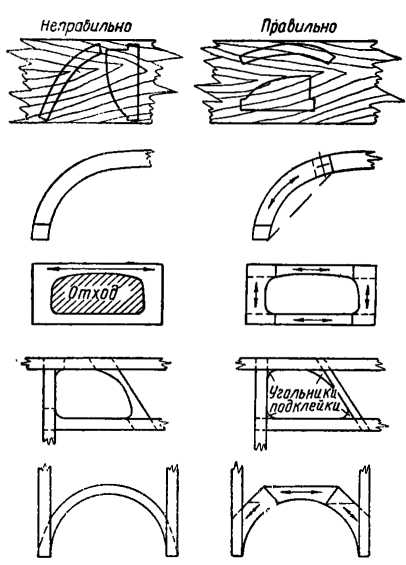

Расположение детали на куске дерева. Разметка детали имеет не меньшее значение, чем правильный выбор породы, влажности и сечения бруска. Однако возможность рациональной разметки детали зависит от заданной конструкции.

Расположение детали на куске дерева должно быть таким, чтобы:

1) деталь перерезала как можно меньшее число волокон древесины, т. е. была расположена вдоль волокон, в противном случае деталь будет расщепляться, края ее — скалываться;

2) деталь при выпиливании, вырубке или выдалбливании давала наименьшее количество отходов.

Деталь большой кривизны при любом расположении на куске дерева будет перерезать значительное количество волокон и даст много отходов древесины. Такую деталь выгоднее выполнить изгибанием в нагретом или распаренном состоянии, но этот прием в кузовостроении применяется редко. Поэтому изогнутые детали делают составными из нескольких частей, каждая из которых имеет небольшую кривизну п может быть без труда расположена вдоль волокон (рис. 146). Дуги крыши обычно делаются из трех частей, рамы окон — из четырех, арки колес — из трех и т. п. Внутренний контур детали следует спрямлять (дуга крыши) или заменять скругление угольником — вклейкой (рамы окон).

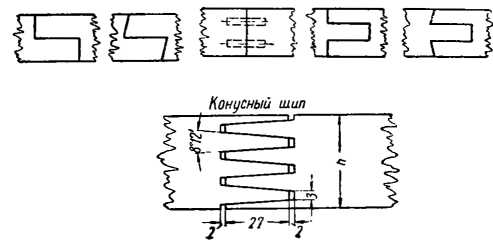

Соединение деревянных деталей. Соединения деревянных деталей производятся различными способами: сплачиванием, стыковыми соединениями, соединениями под углом, примыканием брусков и пересечением их.

Сплачиванием соединяются доски настила пола, когда они ставятся без зазора и накладок, доски бортов платформы, рейки обшивки.

Примеры соединений сплачиванием показаны на рис. 1. В кузовах применяются главным образом прямоугольный и трапециевидный шпунты (для бортов платформы и обшивки), а также соединения в четверть или фальц (например для пола).

Формы и размеры шпунта должны соответствовать гребню. Ребра в прямоугольных и трапециевидных гребнях и шпунтах должны быть закруглены радиусом 1—2 мм. Если на лицевой стороне соединяемых досок требуется очень плотное смыкание, шпунт и гребень должны иметь разницу в размерах 1 мм. Это обеспечивает зазор с внутренней стороны и позволяет плотно сомкнуть соединяемые кромки досок на внешней поверхности.

Различные стыковые соединения применяются при отсутствии заготовки необходимой длины, при выполнении деталей с большой кривизной (см. выше) и при дефектах древесины, что вызывает необходимость изготовлять деталь из нескольких кусков дерева. Простейшими стыковыми соединениями являются стыки вполдерева, симметричные шиповые и на шкантах. Как и для всех видов соединения, в неответственных местах достаточно осуществлять это соединение на клею; для большей надежности соединение либо снабжается одной-двумя забуравками, либо усиливается шурупами. Наиболее надежным соединением считается стыковой конусный шип, который, однако, целесообразно применять только при наличии специального оборудования. Стыковой конусный шип имеет большую поверхность склейки, и в массовом (или серийном) производстве изготовление его несложно.

Рис. 1. Разметка деревянных деталей (стрелками указано направление волокон)

.jpg” />

Рис. 2. Соединение деревянных деталей при помощи сплачивания

Рис. 3. Стыковые соединения деталей.

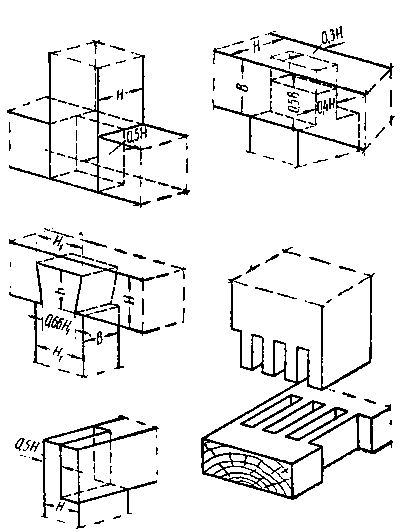

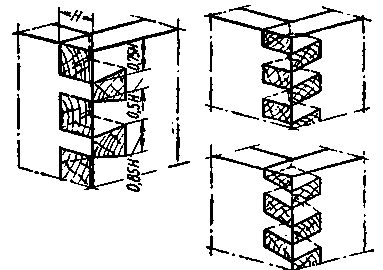

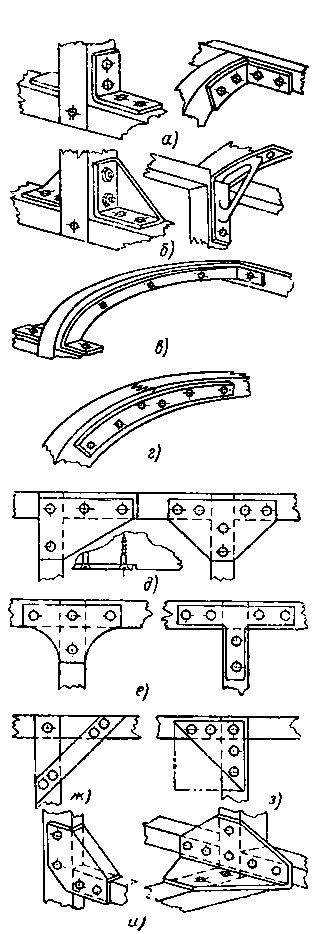

Виды и размеры соединений под углом показаны на рис. 4 и 5, виды примыкания брусьев — на рис. 6, пересечение брусьев — на рис. 7. Наиболее употребительны следующие соединения, применяемые в различных местах кузова:

а) шпунт применяется для соединения досок бортов, обшивки стенок и крыши, различных настилов и иногда для соединения досок пола;

б) соединение в четверть или в фальц применяется для досок пола и в различных настилах;

в) стыковые соединения, в особенности конусный шип, находят применение для соединения продольных брусьев кузовов большой длины, составления изогнутых деталей из нескольких частей (ребра крыши, рамы окон);

г) ящичный шип употребляется в соединениях подстав сидений, инструментальных и других ящиков;

д) соединение в угол на шип применяется для деталей боковых и задней стенок, рам окон, каркасов дверей;

е) примыкание, внакладку или плоским шипом, служит для соединения стоек с нижним и верхним обвязочными брусьями, различных перекладин, подставок и распорок;

ж) соединение крестовое внакладку употребляется в пересечении стоек с подоконным брусом, ребер с прогонами крыши и т. д.

Всякое соединение деревянных деталей имеет типовые элементы— гнезда, проушины. Типовыми для деревянных деталей являются также различные заделки ребер — оштабка (округление угла), фаска. Применение этих типовых элементов обеспечивает прочность обрабатываемых деталей, унификацию инструмента и надежность соединения.

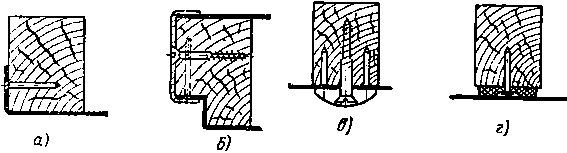

Для забуравок, шурупов и болтов необходимо сверлить отверстия в деталях. Отверстия в дереве могут быть проходными, глухими (непроходными, например для шкантов), с зенковкой для потайных или полупотайных головок, с цековкой для утапливания шестигранных, квадратных, круглых головок и гаек.

Для усиления соединений деревянных деталей применяются клей, забуравки, гвозди, шурупы и болты. Клеем скрепляются все соединения каркаса кузова. При креплении обшивки и в соединениях деталей платформы клей не употребляется.

В кузовном производстве применяется казеиновый клей, обладающий высокой связующей способностью; при добавлении к нему извести он становится водоупорным. Предел прочности скалыванию шва, поставленного на казеиновом клее, около 100 кг/см2 при влажности 12—15%, поэтому соединение на казеиновом клее при разрыве разрушается не по склейке, а по целому куску дерева.

Рис. 4. Соединение брусьев под углом:

а — соединение в угол на шип; б — соединение в угол на два шипа

Рис. 5. Ящичные угловые соединения.

Рис. 6. Примыкание брусьев.

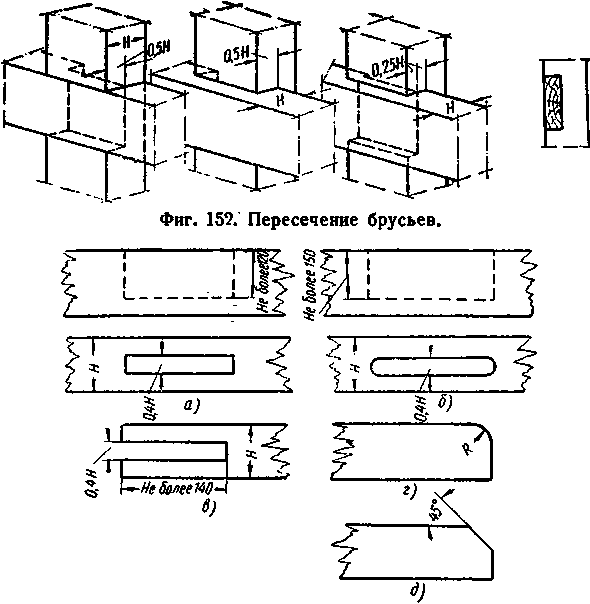

Рис. 7. Гнезда, проушки, оштабка и фаски в деревянных деталях:

а — прямоугольное гнездо; б — овальное гнездо; в — проушки; г — полуоштабка; д — фаска; R = 3, 5, 7, 9. 11, 13, 17, 19, 21, 23, 25 и Зо лс.н.

Рис. 8. Отверстия в деревянных деталях:

а — с зенковкой; б — с цековкой; а — непроходные; г — проходные.

Казеиновый клей может быть жидкосмешиваемый и порошкообразный; при приготовлении клея 1 весовая часть порошкообразного клея разводится примерно в 2 частях воды. Клей хранится в луженой или эмалированной посуде. При склейке намазывают клеем одну деталь и склеенное изделие держат под прессом 5—7 час.

При отсутствии казеинового клея можно применять и столярный. Однако столярный клей быстро загнивает и обладает плохой водоупорностью. Поэтому столярный клей применяют для соединений, закрытых облицовкой, обшивкой или расположенных внутри кузова. Столярный клей употребляется в горячем состоянии. Крупные детали при склейке должны быть подогреты. Обе соединяемые детали намазываются клеем и зажимаются до высыхания клея при давлении 0,5—2 кг/см2.

В последнее время получают распространение смоляные клеи, обладающие высокой водостойкостью.

Забуравки, или нагели, представляют собой деревянные цилиндрические штифты, применяемые для усиления закрытых соединений. Под забуравку сверлится отверстие в обеих соединяемых деталях. Диаметр отверстия не должен превышать диаметра забуравки, с тем чтобы она входила в отверстие достаточно плотно. Для предотвращения проворота деталей в соединениях ставят две забуравки. Во избежание выхода забуравок из отверстий рекомендуется ставить их в соединениях, перекрываемых облицовкой. Диаметры забуравок 8, 10, 12, 15 и 20 мм.

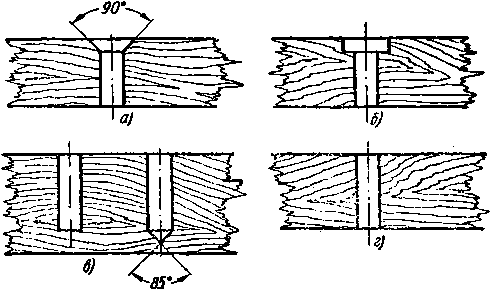

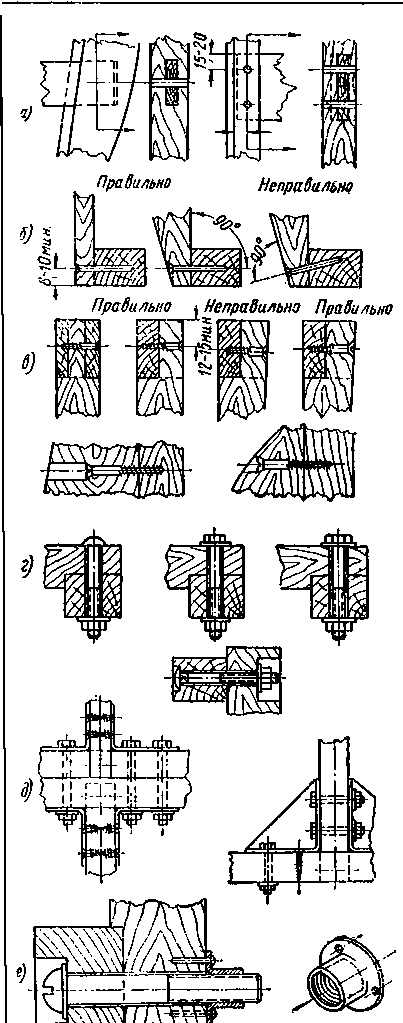

Крепежные детали для деревянных кузовов. Гвозди и шурупы ставятся для крепления между собой досок и брусков. Для надежности соединения они должны стоять перпендикулярно плоскости соприкосновения деталей, а не перпендикулярно поверхности, в которую они забиваются или ввертываются (рис. 155,6 и в). В последнем случае незначительные сдвиги соединенных деталей при работе каркаса будут расшатывать соединение и даже разрушать его. Шурупы, обычно с потайной головкой, ставятся в большинстве соединений каркаса.

Под головку предусматривается углубление — зенковка. Если шуруп короток, он может быть утоплен при помощи цилиндрической выборки в дереве — цековки. Цековка необходима также при кривой поверхности деталей, чтобы края головки не выступали из поверхности. Для более надежного соединения деталей в кузовах часто ставятся гвозди с насечкой.

В кузовах применяются болты с круглой головкой и с усом или квадратным подголовком, квадратной и шестигранной головкой. Головку с усом в древесине мягких пород применять не рекомендуется, так как она не предохраняет болт от провертывания. Болт с квадратным подголовком ставится без вырубки под подголовок; при забивании болта ребра подголовка как бы вгрызаются в дерево. Под гайки, под квадратные и шестигранные головки болтов необходимо ставить шайбы во избежание скалывания и смятия дерева. При утапливании головки или гайки в цекованном отверстии надо делать цековку достаточно большой для ввода в нее торцевого ключа.

Болты применяются в наиболее ответственных соединениях брусьев основания, для соединения стенок с основанием и крышей, а также для стягивания косынок оковки. Большинство деталей каркаса соединяется болтами диаметром 8—11 мм, а детали основания — болтами диаметром 12—16 мм.

Иногда при соединении деталей гайка оказывается недоступной для ключа. В металлических кузовах гайку в таком случае приваривают или закрепляют на панели. В деревянных же кузовах для этой цели применяются специальные гайки, прибиваемые к детали предварительно тремя гвоздями. Винт завертывается в эту гайку, под головку его подкладывается шайба.

Оковка и облицовка деревянных каркасов. Описанные соединения не обеспечивают требуемой жесткости каркаса в целом, не предохраняют его от расшатывания и перекосов. Для этой цели служит оковка. Разновидности оковки — угольники, собственно оковки или скобы, накладки, косынки, подкладки. Угольники служат для усиления соединений, в особенности в тех случаях, когда детали подрезаны. В качестве материала угольников употребляется сталь толщиной 3—6 мм крепление угольника к каркасу производится шурупами или болтами (при стягивании двух угольников).

Соединение может быть еще более прочным, если к угольнику приварена или отштампована заодно с угольником стенка-подкос. Такой угольник называется угольником-косынкой и делается обычно из металла толщиной 1—3 мм. Иногда угольник-косынка делается в виде отливки или поковки. Собственно оковка или скоба применяется для усиления узла (прогоны и ребра или дуги крыши, брусья основания). Скоба делается из стали толщиной 2—5 мм и крепится чаще всего на шурупах. Накладки служат для усиления стыковых соединений.

Особенно широко применяются в каркасах косынки благодаря их простой форме, без гибки. Косынки могут быть в простейших случаях изготовлены из полосовой стали или путем разреза по диагонали прямоугольного куска. Более удобны в конструктивном отношении косынки, показанные на рис. 9,з. В соединениях возле оконных проемов косынки имеют вырезы для придания оконному проему заданной формы. Сложные косынки применяются с охватом брусьев и для соединения брусьев, лежащих в трех направлениях. Материалом косынок служит сталь толщиной 2—6 мм. Если косынки имеют штампованные, выбитые или прокатанные усиления, толщина их уменьшается.

Рис. 8. Нормали в соединениях деревянных деталей.

Рис. 9. Виды оковки каркасов.

Для соединения продольного и поперечного брусьев основания платформы для груза иногда ставятся стойки-угольники, а при пересечении брусьев во избежание истирания одного бруса другим — металлические подкладки.

Оковка может быть накладной или врезанной для создания ровной поверхности каркаса под обивку или облицовку. Для этих случаев применяются шурупы и винты с потайными головками.

Облицовка и обивка кузова. Облицовка крепится к деревянному каркасу гвоздями, стыки облицовки перекрываются штабиками (накладками) из металла, а иногда и из дерева.

Рис. 10. Крепление облицовки на каркасе.

Штабики крепятся шурупами. В местах, где панели облицовки не закрепляются на каркасе, следует ставить войлочные прокладки для натяга панелей во избежание стука облицовки о каркас. Горизонтальные стыки должны быть выполнены так, чтобы предотвратить затекание воды.

В дверных и оконных проемах применяется крепление облицовки без гвоздей — вподворот. Гвозди должны быть поставлены так, чтобы древесина каркаса не расщеплялась, т. е. по возможности дальше от края бруска. Пример неправильного положения гвоздей показан на рис. 10, е. На пластине ободверка облицовка крепится без нормалей путем обжима.

Наружная деревянная обшивка, применяемая на кабинах грузовых автомобилей и фургонов, закрепляется гвоздями; торцы ее иногда заделываются металлическими накладками. Обшивка делается с фасками или без них; расположение реек вертикальное. Это препятствует затеканию воды и в большинстве конструкций облегчает установку реек.

Внутренняя обивка крепится к деревянному каркасу гвоздями или шурупами с помощью обойных (отделочных) шайб, раскладок, штабиков и других декоративных деталей.

Провода электрооборудования укрепляются на каркасе проволочными скобами.

Места соединения дерева с металлом промазываются специальной противоскрипной и антикоррозийной массой или варом. Грунтовка деталей каркаса, как правило, производится после подсборки узлов, а в ответственных конструкциях также после сборки всего каркаса.

Правильные приемы конструирования. Для уменьшения веса деревянных кузовов нужно применять в неответственных частях каркаса дерево легких хвойных пород соответствующей влажности, заменять громоздкие изогнутые детали клееными, избегать излишней оковки деталей, заменяя ее закрепленной облицовкой, сокращать длину нормалей, утапливая их головки.

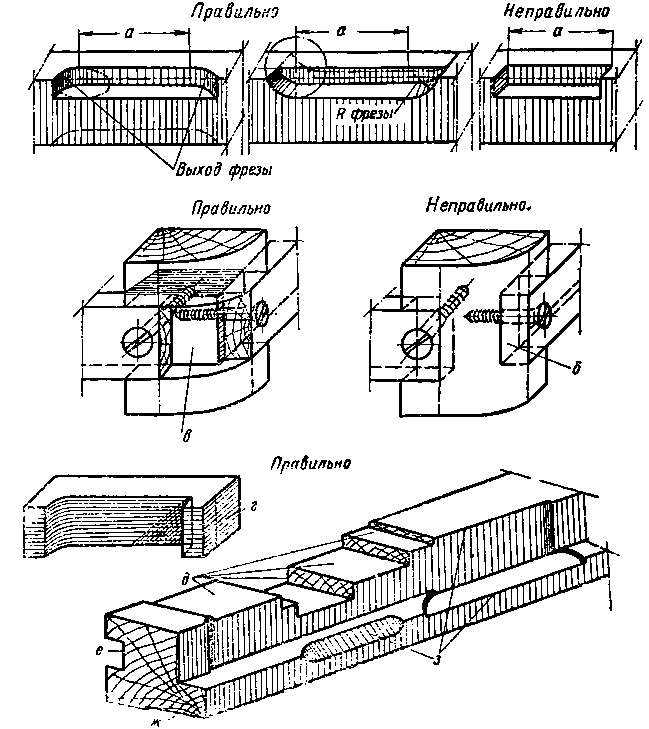

Технологичность требует такого выполнения различных подрезок, уступов, фальцев в деталях, при котором возможно наименьшее скалывание выступающих частей как во время обработки деталей, так и при эксплоатации. Кроме того, необходимо при выполнении вырезок иметь выход для инструмента, обеспечивать удобный доступ к нормалям для их установки, регулировки и крепления.

На рис. 11 показано несколько примеров правильного и неправильного выполнения различных переходов в деталях.

Рекомендуется сквозное выполнение подрезок или выполнение их со скругленными выходами для инструмента.

Малая толщина стенок и основания может быть достигнута сокращением сечений брусков и утапливанием оковки, фанерной обивки в подрезки (фальцы) каркаса.

Непроницаемость кузова достигается, как и в металлических кузовах, перекрытием дверных зазоров (ширина зазора до 3—6 мм, а вверху и внизу при хорошем ободверке до 10 мм) кантами и оконных проемов — фетровыми желобками (см. гл. VII и VIII), а также хорошей проклейкой и промазкой кузова и соответствующим расположением листов облицовки и реек обшивки в стыках.

Бесшумность деревянного кузова обеспечивается плотностью и правильностью его соединений путем тщательной подгонки, проклеивания соединений и применением противоскрипных прокладок и мастики. В зазорах дверей должны быть установлены резиновые буферы и направляющие шипы (установы или фиксаторы). Стекла должны перемещаться в достаточно плотных желобах. Все шарнирные соединения (привод двери и т. д.) должны быть снабжены пружинными шайбами.

Рис. 12. Примеры выполнения деревянных деталей каркаса:

а — длина прямей части; б — долбежка; в — сквозная подрезка; г — подрезка; д — сквозная фрезеровка; е и ж — сквозной паз; з — подрезка с выходами для фрез.

Прочность и жесткость кузова обеспечиваются надежностью креплений, косынками оковки, достаточным сечением брусков, расположением сечений большой стороной перпендикулярно поверхности узла (боковины, крыши и т. д.), сохранностью волокон древесины в каждой детали.

Долговечность корпуса достигается защитой деревянных деталей от влаги при помощи соответствующей грунтовки и окраски деталей до и после сборки, применения дуба в качестве материала для открытых деталей, установки в местах проникновения влаги лотков для стока воды (например полость между, облицовкой и обивкой ниже подоконника при опускающихся окнах).

Уменьшение числа разных деталей может быть осуществлено путем унификации стоек (например в автобусных кузовах) или их заготовок, ребер крыши, поперечин основания, деталей оковки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструирование кузовов из дерева"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы