Строй-Техника.ру

Строительные машины и оборудование, справочник

Выбор узлов металлического корпуса. Рассмотрим следующие, три типа кузовов: несущий кузов легкового автомобиля (типа ГАЗ М-20), трехместную кабину грузового автомобиля и кузов городского автобуса. Методика проектирования для всех трех кузовов одинакова, но особенности каждого типа кузова накладывают свой отпечаток на отдельные этапы и приемы проектирования.

Для несущих кузовов легкового автомобиля и автобуса должно быть прежде всего выбрано направление действующих сил в корпусе и проанализирован порядок передачи нагрузок от двигателя, от точек крепления подвески и т. д., после чего производится предварительный расчет напряжений в отдельных стержнях. Расчетные сечения стержней, как правило, получаются значительнее меньше тех, которые необходимы для обеспечения их прочности в отдельных местах (крепление дверей к стойкам и т. п.), соответствия условиям технологической обработки или внешнего вида.

Получив данные расчета и сопоставив их с данными проекта формы кузова (толщиной стоек, проемов окон и т. д.), конструктор приступает к проектированию сечений отдельных стержней корпуса.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При разработке сечений конструктор должен определить:

1. Каков профиль данного сечения — открытый или закрытый (коробчатый).

2. Каким способом может быть образовано данное сечение: из близлежащих листов облицовки (например лобовой брус крыши), путем введения в конструкцию особого стержня (например средняя стойка) или профилированием облицовки с дополнительным усилением этого места (стойка передка с усилителем для навески двери).

3. Какие очертания должно иметь сечение для притвора дверей, для уплотнения или крепления окон в сечениях, ограничивающих оконные и дверные проемы.

4. Способ крепления к корпусу обивки или раскладки.

5. Соответствие выбранных сечений сечениям примыкающих стержней, в особенности если сечения образованы листами облицовки.

6. Способ изготовления составных частей сечения (использование готового профиля, штамповка, профилировка, гибка) и их сборки (сварка, скрепление болтами, клепка, соединение шурупами по металлу и т. д.).

Для примера рассмотрим стойки передней стенки на высоте окна и замочные стойки дверей различных автомобилей.

Стойка передней стенки несущего кузова легкового автомобиля должна быть закрытой и может быть образована панелью этой стенки или панелью крыши и внутренней панелью ветрового окна.

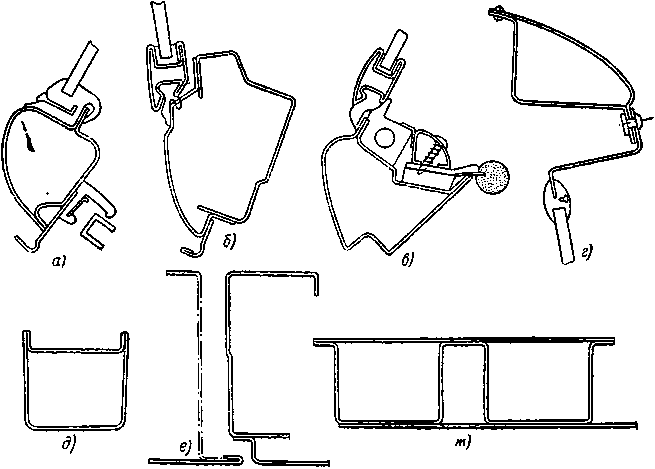

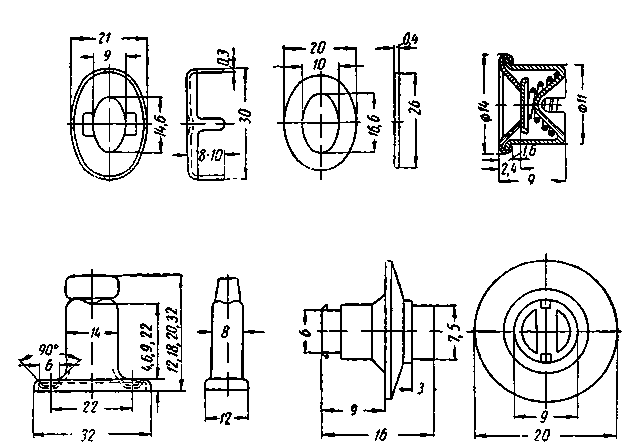

Рис. 1. Сечение передней стойки и замочной стойки двери:

а — стойка передней стенки несущего кузова „Москвич”; б—стойка передней стенки кабины 3 И С-150; в — стойка передней стенки кабины ГАЗ-51; г — стойка передней стенки автобуса ЗИС-154; д “Замочная стойка легкового автомобиля ГАЗ М-20; е — замочная стойка кабины ЗИС-150; ж— стойка дверного проема автобуса ЗИС-154.

Усиление стойки в верхней части не требуется, так как она наклонная и дверные петли расположены ниже поясной линии кузова. Передняя сторона сечения должна иметь выступающее ребро для надевания резинового уплотнителя ветрового окна, а задняя сторона — гладкая, иногда с небольшим уступом для утапливания ободверка или с отгибкой (в случае выполнения двери с отдельной верхней рамкой окна). К стойке прилегает раскладка ветрового окна, крепление которой шурупами по металлу требует только местных выдавок. Так как в сечение попадает сточный желоб, то он будет только увеличивать жесткость стойки. Все части сечения могут быть продолжением примыкающих деталей: наружная часть переходит в панели крыши и передней стенки, внутренняя— в лобовой брус (над ветровым окном) и в подоконник, сточный желоб — в продольный брус крыши. Первые две детали штампуются заодно с панелями, а сточный желоб профилируется. Соединение деталей осуществляется точечной электросваркой, причем сначала свариваются внутренняя рамка окна и наружная па нель, а затем к полученной стойке приваривается сточный желоб. Для удобства сварки в- профиле внутренней рамки предусмотрено углубление.

Сечение той же стойки передней стенки у кабины грузового автомобиля должно быть иным, так как в ней ветровое окно откидное и требует другой конструкции для проема. Раскладки окна в первом случае нет, и внутренняя сторона стойки должна быть гладкой, без видимых торцов панелей. В этом случае конструктор должен предусмотреть применение сварки с использованием внутренней панели в качестве одного из электродов, одновременную сварку двух стыков панелей или вводить в конструкцию дополнительный маскировочный резиновый профиль, картонную прокладку, полоску обивки и раскладку для их крепления.

В стойке автобусного кузова, которая состоит из стандартного профиля, принятого для всех стоек корпуса, наружной и внутренней панелей, передняя часть рассчитана на установку глухого стекла, как и у легкового автомобиля, а задняя — гладкая; к задней части привертывается желобок окна.

Замочная стойка передней двери легкового автомобиля с несущим кузовом является средней несущей стойкой корпуса и одновременно навесной стойкой для задней двери; ее сечение закрытое (коробчатое), состоит из двух частей, причем внутренняя часть снабжена отгибками для сварки и углублением для Закладки картонной пластинки под обивку. Такая же стойка ненесущего корпуса кабины может быть открытой.

Стойка дверного проема автобусного кузова является одним из несущих стержней боковины, так как она ограничивает дверной проем, пересекающий подоконный пояс. Стойка выполнена из двойного стандартного профиля, принятого для всех стоек. С одной стороны к ней примыкает складывающаяся дверь, с другой — подъемное окно.

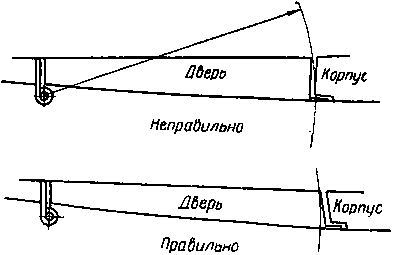

При конструировании петельных стоек нужно предусмотреть крепление петель и место для прохода ограничителя хода двери, а при конструировании замочных стоек — крепление упора замка, буферов и направляющих шипов. Кроме того, обращенная к двери сторона замочной стойки должна иметь уклон, который обеспечивает свободное открывание и закрывание двери. Эта сторона стойки должна быть параллельна касательной к окружности, имеющей центр на оси петли. В противном случае угол внутренней панели двери будет задевать за стойку даже при наличии зазора.

Сечения разрабатывают в натуральную величину на миллиметровой бумаге; выбор деталей сечения должен строго согласовываться со стандартами на профили металла, на профиль оконных рамок, резиновых и других уплотнителей.

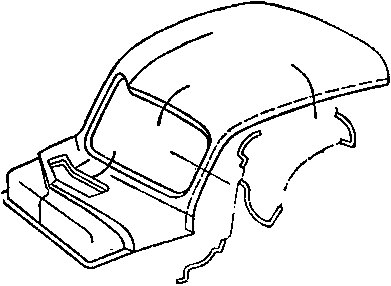

После предварительной разработки отдельных сечений конструктор делает эскизы переходов одного сечения в другое, узлов соединения стержней и получающихся при этом панелей. Эскизы следует выполнять в аксонометрическом или перспективном изображении. Одновременно делаются разбивка корпуса на подсборки и разметка стыков между основными наиболее крупными штампованными панелями.

Рис. 2. Уклон притвора для обеспечения открывания и закрывания двери.

Современный кузов в законченном виде представляет собой замкнутую систему, в которой все детали тесно связаны. Например, панель крыши во многих конструкциях является одновременно наружной панелью ветрового окна и угловых стоек, верхней панелью передней стенки и т. д. В этом случае передняя стенка как самостоятельный законченный узел не существует.

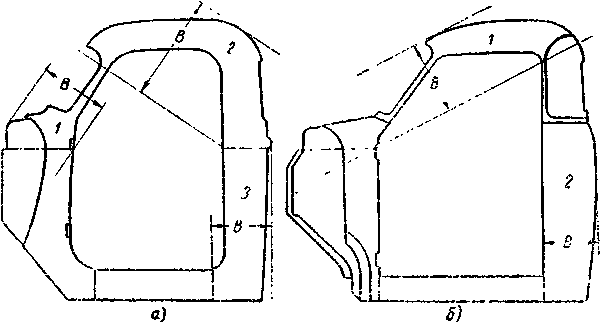

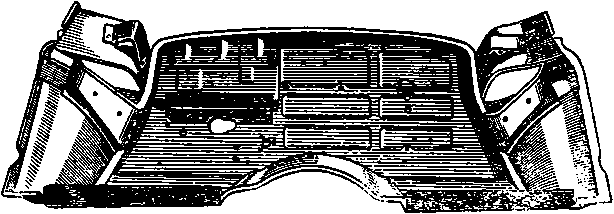

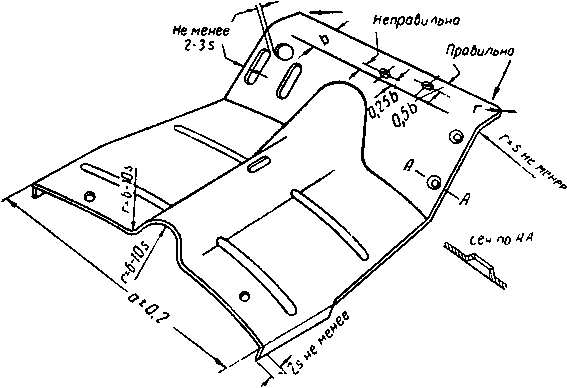

Схема деления узлов и главных панелей корпуса должна выбираться в соответствии с допускаемой глубиной вытяжки панелей на прессах, технологией сварки, а также сборки и транспортировки деталей и подсборок и т. д. Примеры неправильного и правильного деления корпуса кабины показаны на рис. 4. В первом случае (а) стыки панелей и основных узлов расположены на поясной линии передней и задней стенок, на стойках ветрового окна или над лобовым брусом и под дверью, причем ниж няя кромка двери находится примерно на уровне пола. Крыша и наружная панель передней стенки представляют собой глубокие штамповки, а проем ветрового окна расположен в двух узлах, и при сборке всегда возможны перекосы проема. Швы находятся на наиболее видимых участках поверхности (лобовая часть крыши). Во втором случае (б) панель крыши выполнена заодно с наружной панелью ветрового окна и верхней панелью передней стенки. Глубина вытяжки (В) сравнительно невелика вследствие наклона ветрового окна, проем ветрового окна выштампован в одной панели. Задняя стенка представляет собой панель неглубокой вытяжки. Стыки расположены на малозаметных местах, видимые стыки панели порога уменьшены путем опускания нижнего края двери ниже уровня пола.

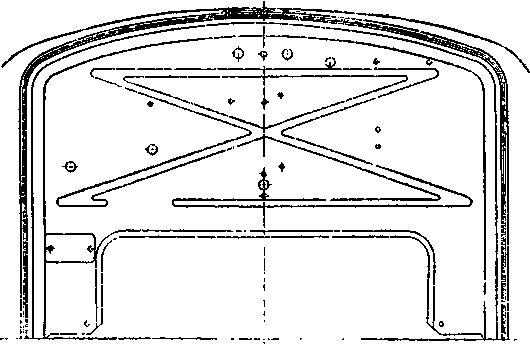

Рис. 3. Эскиз панели крыши.

Уменьшение числа и длины видимых стыков особенно важно, так как стык перед окраской должен быть оплавлен и заглажен дефицитным и тяжелым свинцово-оловянистым припоем. Вес припоя для оплавки в легковых автомобилях высшего класса доходит до 100 кг. Работа по оплавке — ручная и дорогостоящая. На рис. 4, б приведен пример выполнения заднего стыка крыши кабины, который расположен на малозаметной части корпуса и выполнен так, что оплавку его можно не делать. Край панели имеет загиб, вследствие чего он становится жестким, не коробится, не деформируется при сварке и поэтому не нуждается в оплавке.

Детали из стального листа. Корпусы большинства современных кузовов легковых и кабины грузовых автомобилей выполняются из листовой низкоуглеродистой стали толщиной от 0,75 до 3 мм. Наибольшее применение получили стальные листы толщиной 0,8—1,2 мм.

Часть деталей может быть изготовлена из прокатанных профилей, но детали сложной формы для кузовов приходится изготовлять не из профилей, а из листа холодной штамповкой. Это особенно целесообразно при массовом производстве и при бескаркасной схеме кузова, когда стержни остова образуются в листах облицовки путем соответствующего профилирования или усиления края листа, а замкнутая система корпуса получается только после окончательной сварки листов его облицовки и отдельных усилителей; косынками в узлах соединений и этих случаях служат листы облицовки.

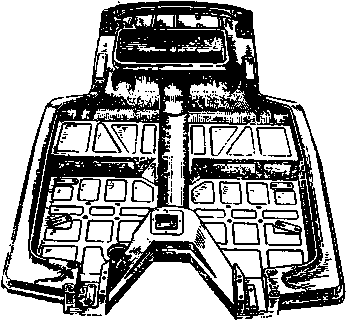

В деталях из тонкого материала штампуются ребра жесткости. Ребра на плоских или слегка выпуклых деталях должны быть расположены по диагонали детали, на гнутых деталях — перпендикулярно оси их гибки. Характерными примерами усиления деталей ребрами жесткости могут служить щит передней стенки, пол, внутренняя панель передней стенки и панель боковины. В пространство, образованное наружной и внутренней панелями двери, необходим доступ для монтажа ее арматуры. Для этого на внутренней панели оставляются отверстия, которые уменьшают вес детали примерно на 0,5 кг\ для сохранения жесткости детали, кроме диагональных ребер, края отверстий отбортовываются.

Рис. 4. Деление кабины на узлы: В — глубина вытяжки.

Рис. 5. Стальной щит передка, усиленный выдавкамн (ЗИС-5).

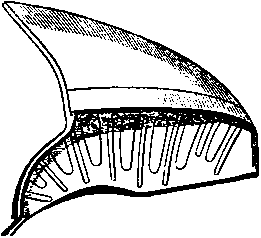

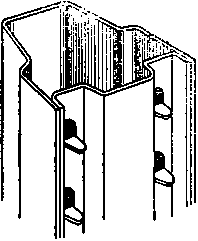

Отбортовка или отгибка является простейшим способом усиления края листа, причем лучшие результаты достигаются при двойной отгибке края.

Детали, имеющие в сечении корытный профиль, рекомендуется выполнять с расходящимися отбортовками, что упрощает процесс штампования детали. Для усиления отгибок их снабжают штампованными выдавками, которым в замочных стойках иногда придают форму гнезд для замка и направляющих шипов двери.

Форма детали, подлежащей вытяжке, должна быть как можно более плавной, а глубина вытяжки минимальной. Вытяжка должна производиться в одном направлении от базовой поверхности детали. Радиус вытяжки для одной операции штамповки должен быть в 6—10 раз больше толщины материала. Малые радиусы приводят к неправильному перетеканию материала при штамповке, к образованию складок (так называемый гофр) и даже к разрывам листа.

Все углы детали, углы ее отверстий (с отгибкой и без них) желательно скруглить.

Рис. 6. Панель передка, усиленная выдавками (ГАЗ М-20).

Рис. 7. Панель пола (ГАЗ М-20).

Рис. 8. Панель боковины (ГАЗ М-20).

Рис. 9. Усиление края детали отгибкой.

Рис. 10. Оформление детали из стального листа (S — толщина листа).

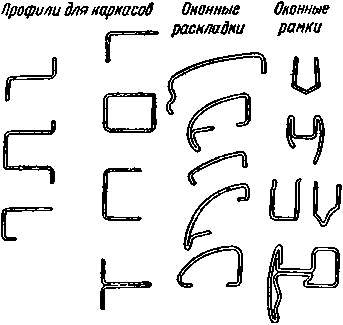

Рис. 11. Сечение типовых профилей из стальной ленты.

В деталях, при сборке которых может быть несовпадение отверстий, одно из отверстий либо сверлится по месту, либо выполняется продолговатым. Для точности расположения отверстий рекомендуется координировать их не от какого-либо ребра гибки, а от края детали.

В тонком листе трудно осуществить зенковку для нормалей с потайными головками. В этом случае отверстия снабжаются штамповками под форму головки нормали.

На рис. 10 приведены примеры правильного и неправильного выполнения характерных участков детали из тонкого листа.

Профили, изготовляемые на роликовых станках, применяются для декоративных накладок, раскладок окон, обивочных реек. Иногда профили используются и для деталей корпуса. На рис. 11 показаны типовые сечения профилей.

Соединение стальных деталей. В стальном кузове применяются соединения многих видов: винты, болты, шурупы по металлу, заклепки, сварка.

В кузовном производстве употребительны следующие способы сварки: точечная и стыковая электросварка, дуговая и газовая сварка прерывистым и сплошным швом.

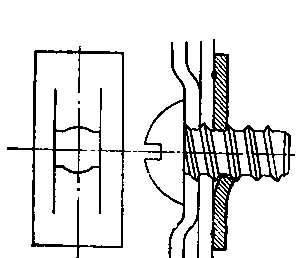

Точечная электросварка применяется при наложении листов один на другой, а также при стыке их; в последнем случае необходима подкладка под шов или отгибка кромок листов. Обычная точечная сварка оставляет на поверхности листов небольшие углубления, которые на листах облицовки оплавляются специальным припоем и зачищаются. Менее заметный шов имеют листы, соединенные рельефной сваркой, но для этого нужно делать в одном из листов небольшие выступы. Точечная сварка может быть применена и в том случае, когда расположение шва на одном из листов недоступно для сварочного инструмента; тогда к этому листу подводится ток, и лист превращается в электрод. Рекомендуется соединяемые детали выполнять таким образом, чтобы точечную сварку можно было осуществить обычным способом на наименьшем расстоянии от свободного края листов. Это упрощает форму электродов и уменьшает вылет сварочной машины или размеры сварочных клещей.

В новейших конструкциях кузовов получила распространение так называемая бесследная точечная сварка.

Листы могут быть сварены встык (стыковая сварка) при помощи сварки сопротивлением, дуговой или газовой сварки. При сварке сопротивлением плавятся края соединяемых деталей, для чего оставляется некоторый запас. При дуговой и газовой сварке плавится не только материал детали, но и подводимая к месту сварки проволока.

Швы сварки на наружной поверхности кузова подлежат зачистке и оплавлению. В концах сварочных швов обычно устанавливаются две-три заклепки, которые гарантируют сварку от разрыва, если она выполнена недостаточно надежно,

Рис. 12. Виды сварки, применяемые в кузовостроении.

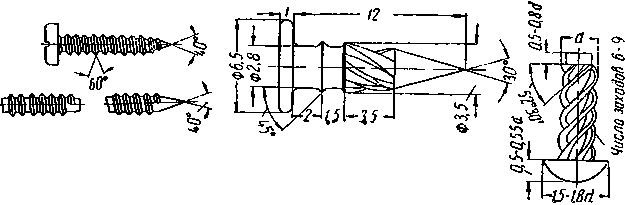

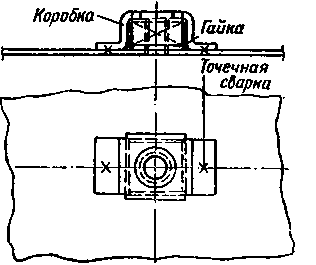

Рис. 13. Шуруп по металлу.

Рис. 14. Кнопки.

Рис. 15. Плавающая гайка.

Рис. 16. Гайка-пластинка.

Помимо болтовых, винтовых и заклепочных соединений в кузовостроении применяются соединения других видов, назначение которых— упростить сборку в тех случаях, когда доступ к одной из соединяемых деталей затруднен. Наиболее характерные из этих соединений следующие.

Соединение с помощью шурупов по металлу. Шуруп по металлу при завертывании несколько деформирует края отверстия, которое выполняется меньшим, чем номинальный диаметр шурупа, и соответствует диаметру канавки резьбы. Шурупы по металлу подвергаются цианированию.

Рис. 17. Соединение с помощью высеченных зубцов.

Соединение с помощью кнопки применяется чаще всего для крепления декоративных деталей к облицовке. В соответствующий паз декоративной детали закладываются проволочные кнопки. Усики кнопки, пружиня, входят в отверстие облицовки и притягивают к ней декоративную деталь.

Соединение с помощью плавающей гайки. К труднодоступной дев других местах.

тали предварительно точечной сваркой привариваются коробочки из листового металла, в которые свободно заложены квадратные гайки. Отверстие в детали по диаметру делается несколько больше, чем номинальный диаметр винта.

Соединение с помощью гайк и пластинки. Гайки-пластинки привариваются заранее к детали точечной сваркой; при завертывании винта губки гайки притягиваются и, пружиня, создают надежное и плотное крепление.

Соединение с помощью высеченных зубцов. В одной из деталей высекаются трехугольные зубцы, а в другой — отверстия. После наложения одной детали на другую зубцы отгибаются ударами молотка.

Для ускорения завертывания винтов и шурупов целесообразно снабжать головки их крестообразным пазом для отвертки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструирование металлических кузовов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы