Строй-Техника.ру

Строительные машины и оборудование, справочник

Тормозные устройства создают сопротивление движению машины или ее отдельных агрегатов, что необходимо для остановки, регулирования скорости или удержания машины на месте. Особо важное значение для обеспечения нормальной эксплуатации имеют тормоза транспортных и грузоподъемных машин, так как они в значительной мере гарантируют их безопасную работу.

Проблема торможения действующих и проектируемых машин является весьма сложной. К тормозам и их фрикционным узлам предъявляются требования, которые не всегда могут быть полностью выполнены. В некоторых случаях эти требования противоречивы. Например, фрикционные материалы, от свойств которых зависят главным образом эксплуатационные характеристики тормоза, при достаточно высоком коэффициенте трения должны обладать возможно минимальным износом, т. е. тормоз должен располагать при малых габаритах значительным тормозным моментом при сохранении достаточного ресурса.

Из-за многообразия конструктивных форм машин, широкого диапазона мощности, поглощаемой тормозами, нагруженность, и особенно тепловые режимы тормозов различны. Это вызывает необходимость применения не только тормозов различных конструкций, но и разных фрикционных материалов, иногда даже для одного и того же типа машин. Встречаются тормозные устройства, материалы которых должны иметь высокие эксплуатационные характеристики в весьма широких диапазонах изменения скорости, температуры и удельного давления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сложные, резко отличные условия работы фрикционных узлов не позволяют упрощенно подходить к проблеме конструирования тормозов. Во многих случаях невозможно, например, переносить результаты испытаний материала одного типа тормоза на другой, переносить без поправок результаты лабораторных испытаний на натурный тормоз и, иногда,’ результаты натурных стендовых испытаний на действующую машину, что связано в основном с различными нагрузками, а также температурами и температурными полями, сильно влияющими на величины сил трения и износ деталей.

В наиболее тяжелых условиях находятся тормозные устройства колес шасси современных самолетов с газотурбинными двигателями, нефтебуровых лебедок, экскаваторов, некоторые фрикционные железнодорожные и автомобильные тормоза, тормоза отдельных гусеничных машин и т. д.

Описания различных типов тормозных устройств машин, исследования их долговечности, методы расчета, особенности конструирования и эксплуатации содержатся в работах.

Конструкция и расчет различных типов тормозов, их преимущества и недостатки, области применения изложены в работе. В этой монографии автор излагает вопросы проектирования, изготовления и эксплуатации тормозных устройств; приводит четкую классификацию тормозных устройств, их конструктивные и технологические особенности; методы расчета механической части тормоза и методы теплового расчета; особенности эксплуатации и другие вопросы. Значительное место в работе отведено фрикционным материалам.

Результаты исследовательских работ в области торможения высокоскоростных пассажирских и тяжеловесных грузовых поездов изложены в работе. В ней приведены основные параметры тормозов железнодорожного транспорта, тепловой расчет, а также методы прочностных и других расчетов элементов тормозных устройств и систем управления ими.

Вопросы вибраций тормозных устройств с анализом причин и разработкой рекомендаций по уменьшению колебаний тормозного момента для дисковых тормозов приведены в работе.

Результаты исследований температуры нагрева тормозного барабана и других элементов колес при торможении с учетом различных факторов изложены в работах. Быстрое нарастание температуры выбывает тепловой удар, значительно изменяющий свойства фрикционных материалов.

Специальная методика расчета температуры на поверхности колеса железнодорожных вагонов при торможении описана в работе. Л. М. Пыжевичем изучены вопросы выбора оптимальных площадей трения колодочных тормозов с учетом нагрева поверхности трения, разработаны конструктивные мероприятия для повышения срока службы и эффективности колодочных тормозов на железнодорожном транспорте, определены фрикционно-тормозные свойства колодок, даны рекомендации по подбору пар трения.

Характеристики пар трения фрикционных муфт и тормозов гусеничных машин приведены в работе. В ней рассмотрены также различные типы муфт и тормозов, работающих в условиях сухого трения и в масле; приведен расчет тормозов и муфт, а также методы испытания их на стенде. Успешное проектирование фрикционных тормозов и муфт возможно лишь при наличии данных о работе фрикционных узлов в эксплуатационных условиях; при наличии соответствующих расчетных формул и коэффициентов и полных данных о свойствах фрикционных материалов, обеспечивающих необходимую долговечность тормоза.

Тормозные устройства различных машин можно классифицировать: по конструктивной форме рабочих элементов, принципу действия, назначению, характеру действия приводного усилия и другим признакам.

На практике наиболее часто применяется классификация первого типа, по которой тормоза разделяют на колодочные, камерные, ленточные и дисковые.

Колодочные тормоза, широко применяющиеся в промышленности и на транспорте, можно подразделить на двухколодочные и многоколодочные. В авиации последние получили название камерных, так как они приводятся в действие давлением жидкости или сжатого воздуха, подаваемого в резиновую камеру.

Рабочие элементы колодочных тормозов — колодки соприкасаются при включении тормоза с наружной или

внутренней поверхностью тормозного шкива или барабана. Одноколодочные тормоза почти не находят применения, так как при их работе появляются большие усилия, изгибающие ось тормозного колеса или вал шкива. Двухколодочные тормоза применяются в подъемно-транспортных машинах, в механизмах передвижения тележек электроталей, автомобилях, на железнодорожных машинах и т. д. Конструкции различных типов колодочных тормозов описаны в работах.

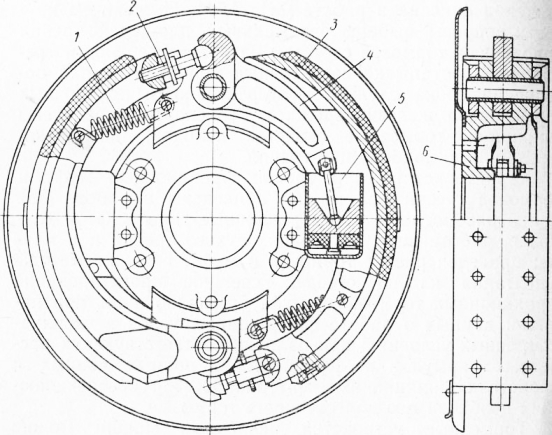

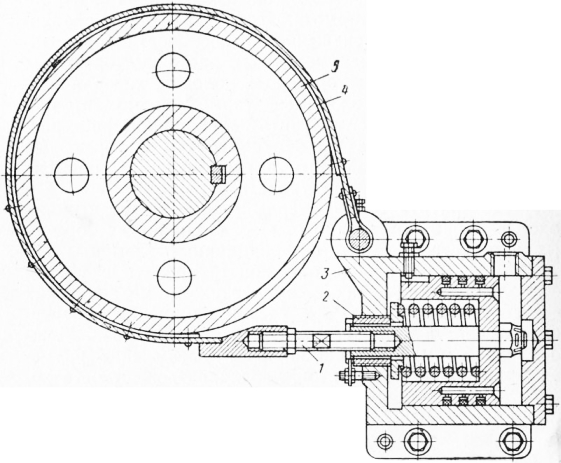

Рис. 1. Двухколодочный тормоз:

1 — возвратная пружина; 2 — болт регулирования зазоров между колодкой и тормозным барабаном; 3 — фрикционная накладка тормозной колодки; 4 — рычаг; 5 — узел тормозного цилиндра; 6 — корпус тормоза

Анализ конструкций, а также условий эксплуатации тормозных устройств показывает, что в некоторых двух-колодочных тормозах (особенно с наружным расположением колодок), имеющих большое число шарнирных соединений, быстрый износ шарниров резко снижает надежность тормоза, так как приводит к запаздыванию торможения и появлению вибрационных нагрузок, действующих на детали тормоза.

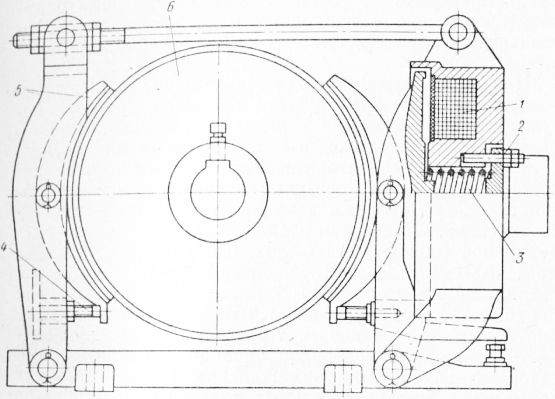

Рис. 2. Колодочный тормоз с короткоходовым электромагнитом постоянного тока:

1 — электромагнит; 2 — регулировочные болты пружины; 3 — пружина включения (замыкания тормоза); 4—болты ограничения; 5 — тормозная колодка; 6 — тормозной шкив

В процессе эксплуатации колодочные тормоза осматривают, а также выполняют определенные регламентные работы. Периодичность технического обслуживания колодочных тормозов для одних машин определяется в зависимости от количества торможений, для других — количеством часов работы, для третьих — календарным временем. Для многих машин предусматриваются оперативные и периодические виды технического обслуживания. При выполнении оперативных видов технического обслуживания производят внешний осмотр деталей колодочных- тормозных устройств, проверяют их крепле-мне, герметичность тормозных цилиндров и трубопроводов (в случае гидравлического управления тормозом-) или крепление и ход якоря электромагнитов (при электромагнитном управлении тормозом).

Кроме того, в доступных местах (без разборки тормоза) проверяют состояние шкива (тормозного барабана), состояние фрикционных накладок, а иногда и величину зазоров между колодками и барабанами (шкивами).

При выполнении периодических форм технического обслуживания контролируют и при необходимости регулируют зазоры между колодками и барабаном, проверяют работу тормоза и четкость действия пружин растормаживания (затормаживания). В некоторых колодочных тормозах проверяют величину люфтов в соединениях тяг, рычагов; заменяют смазку в шарнирных соединениях. Проверяют также состояние тормозных барабанов (шкивов) и колодок. Для каждого типа тормоза имеются регламентированные пределы допустимых рисок, задиров и трещин в биметаллических тормозных барабанах. Колодки заменяют, как только износ достигнет допустимой величины. Проверяют также правильность прилегания колодок к барабану (шкиву), время затормаживания и растормаживания, а для некоторых тормозов и нагрев отдельных деталей или агрегатов тормоза (тормозных барабанов, шкивов, электромагнитов и др.).

Несмотря на то, что колодочные тормоза получили широкое распространение в разных отраслях промышленности ввиду простоты конструкции, надежности в работе, в последние годы на многих машинах их заменяют тормозными устройствами других типов.

Такая замена связана с резким увеличением нагрузки на тормоза многих машин (самолетов, автомобилей, железнодорожного подвижного состава и др.). Конструкция колодочного тормоза не позволяет обеспечить интенсивный отвод тепла от поверхности трения деталей. Поэтому коэффициент трения фрикционных элементов в таком тормозе из-за его нагрева изменяется в процессе эксплуатации. Эффективность торможения резко снижается также при замасливании тормозных колодок. Колодочные тормоза весьма чувствительны к деформации (усадке, короблению) каркаса колодок и тормозного барабана, происходящей вследствие большого и неравномерного их нагрева. Кроме того, они имеют малую энергоемкость и небольшой срок службы. Работа колодочного тормоза, особенно с сервомеханизмом нарушается даже при незначительных отклонениях в установке колеса или тормоза на оси. Это вызывает необходимость частых проверок и регулировок зазоров в колодочных тормозах при эксплуатации машин. Объем работ по техническому обслуживанию таких тормозов больше,, чем по обслуживанию тормозов других типов. Кроме частых регулировок, требуется тщательный осмотр рабочих поверхностей тормозных колодок и барабанов. Неправильная регулировка зазоров тормоза с сервомеханизмом приводит к неравномерной нагрузке на колодки и преждевременной замене одной из колодок, на которую передается усилие от приводного цилиндра. При правильной регулировке зазор между этой колодкой и тормозным барабаном должен быть больше зазора между второй колодкой и барабаном.

В двухколодочных тормозах всех типов колодки часто изнашиваются неравномерно даже при отсутствии неисправностей, что оказывает отрицательное влияние на работу и срок службы тормоза. Подробные исследования неравномерности нагружения и износа колодок тормозов, например, железнодорожного подвижного состава и рекомендации по улучшению их работы изложены в работах.

Тормозные устройства камерного типа менее подвержены влияниям деформаций вследствие нагрева деталей, так как в этих тормозах отсутствует склонный к большим деформациям металлический каркас колодок и сами тормозные колодки меньшего размера. Нагружение, нагрев и износ колодок в многоколодочном тормозе происходят несколько равномернее, чем в двухколодочном тормозе.

Применение камерных тормозных устройств обусловлено стремлением увеличить энергоемкость при сохранении заданного строительного объема тормоза. Однако и в камерных тормозах при эксплуатации появляются неисправности, хотя объем выполняемых работ при их техническом обслуживании несколько меньше, чем при обслуживании двухколодочного тормоза. К таким неисправностям относятся: трещины на тормозных барабанах и колодках, неравномерный износ колодок и барабанов вдоль образующей, трещины и потеря герметичности тормозных камер и другие неисправности.

При техническом обслуживании камерных тормозов проверяют надежность крепления отдельных деталей, герметичность гидро-(или газовой) системы управления торможением, герметичность и состояние тормозных камер. Осматривают также тормозные колодки и тормозные барабаны. При достижении максимально допустимой выработки тормозных колодок, а также при наличии недопустимых по размерам трещин колодки заменяют.

На биметаллических тормозных барабанах допускается мелкая сетка трещин в чугунном слое. Как правило, не допускаются трещины, проходящие по всей длине образующей тормозного барабана. В некоторых камерных тормозах замеряют зазоры между колодками и тормозным барабаном для предотвращения самоторможения, особенно после замены колодок или тормозных барабанов.

Интересны результаты исследований характера износа тормозных барабанов вдоль образующей, интенсивности износа в зависимости -от числа торможений, влияния количества торможений на образование недопустимых трещин тормозных барабанов в камерном тормозе, а также других причин наиболее интенсивного образования этих трещин. Авторами проведены наблюдения за работой пятидесяти тормозных устройств камерного типа в эксплуатационных условиях с заме-ми выработки тормозных барабанов в зависимости от количества торможений. Кроме того, проанализированы статистические данные появления недопустимых трещин в большом количестве тормозных барабанов, находящихся в эксплуатации.

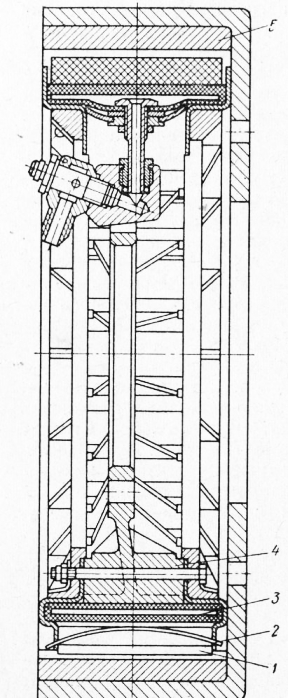

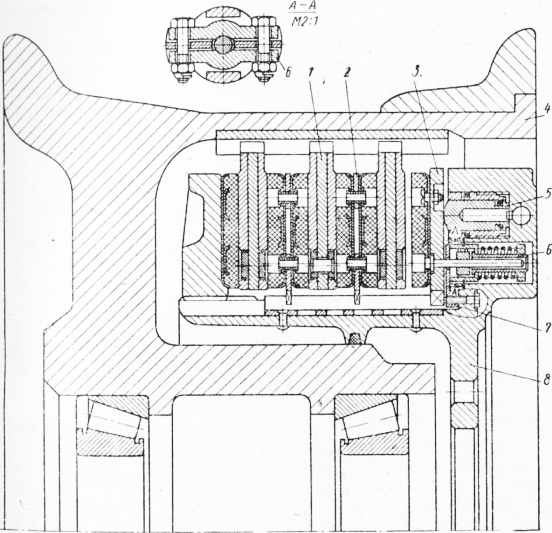

Рис. 3. Камерный (многоколодочный) тормоз:

1 — тормозная колодка; 2 — возвратная пружина; 3 — резиновая камера; 4 — корпус; 5 — тормозной барабан

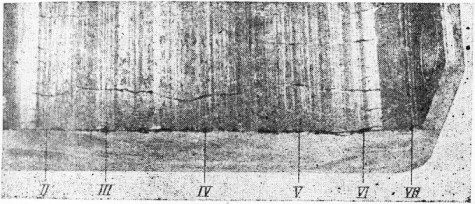

Для исследования характера износа тормозных барабанов вдоль образующей в зависимости от количества торможений замеряли величину износа. Вся длина образующей была разделена на семь поясов.

Рис. 4. Сечение биметаллического тормозного барабана после 195 торможений

I — внешний торец тормозного барабана; II — на расстоянии 15 мм от внешнего торца; III — 35 мм от внешнего торца; IV — 65 мм от внешнего торца (средний участок образующей тормозного барабана); V — 95 мм от внешнего торца; VI—115 мм от внешнего торца и VII — у внутреннего торца образующей барабана.

Выработку тормозных барабанов по семи поясам замеряли нутромером с индикатором. Для точной установки нутромера по поясам был изготовлен шаблон с отверстиями, который устанавливали в тормозной барабан. В отверстия шаблона вводили фиксаторы нутромера. По результатам замеров построены соответствующие графики.

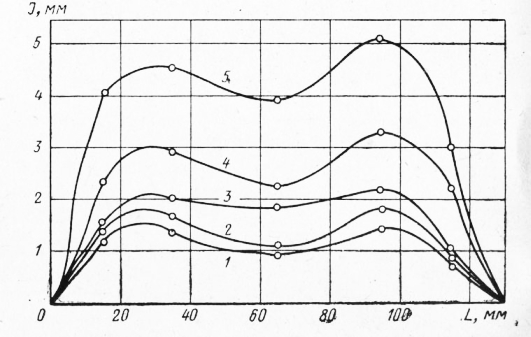

Средний суммарный износ тормозных барабанов по длине образующей в зависимости от количества торможений показан на рис. 5.

Рис. 5. Изменение среднего суммарного износа различных тормозных барабанов по длине образующей (L):

1 — за 100 торможений; 2 —за 150; 3 — за 200; 4 — за 250; 5 —за 300 торможений

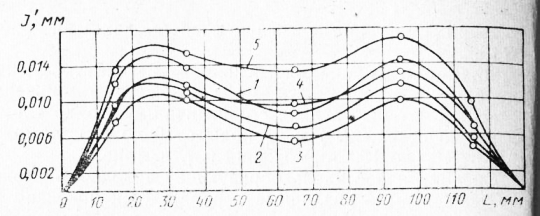

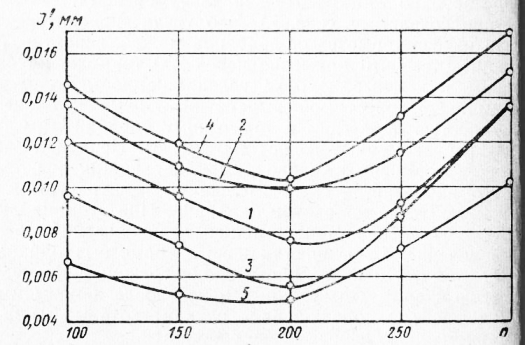

Для исследования интенсивности износа тормозных барабанов в зависимости от количества торможений были подсчитаны средние его величины за одно торможение по поясам в периоды от 0 до 100 торможений, от 100 до 150 торможений и т. д.

Средний износ вдоль образующей за одно торможение по поясам в различные периоды (как показано на рис. 6) имеет тот же характер, что и суммарный износ за весь период. Однако средний износ за одно торможение на протяжении всего ресурса тормоза не постоянный: с увеличением количества торможений до 200 износ за одно торможение сначала уменьшается, а затем резко возрастает. Это увеличение интенсивности износа тормозных барабанов можно, вероятно, объяснить тем, что примерно через 200 торможений заменяют тормозные колодки вследствие достижения максимально допустимой выработки. Новые колодки не полностью прилегают к тормозному барабану, имеющему неравномерный износ. Неполное прилегание тормозных колодок вызывает повышение удельного давления, а следовательно, и температуры в местах контакта колодок и барабана. При этом наблюдается появление дополнительных напряжений, резкое увеличение интенсивности износа тормозных барабанов и более интенсивное образование трещин в их поверхностном слое. Повышенный износ после замены имеют и тормозные колодки, срок службы которых из-за неравномерного износа резко снижается.

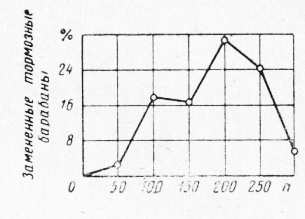

Данные по замене тормозных барабанов в эксплуатационных условиях вследствие появления недопустимых трещин представлены на рис. 8. Как показано на графике, наибольшее количество замен тормозных барабанов производится через 200—250 торможений. Из общего количества замененных тормозных барабанов более 30% барабанов были заменены после выполнения двухсот торможений и более 24%—после двухсот пятидесяти торможений.

Рис. 6. Изменение среднего износа тормозных барабанов за одно торможение по длине образующей в периоды:

1 — от 0 до 100 торможений; 2 — от 100 до 150; 3 — от 150 до 200; 4 — от 200 до 250 ; 5 — от 250 до 300 торможений

Рис. 7. Зависимость интенсивности износа тормозного бара бана (за 1 торможение) от количества торможений п по поясам:

1 — второй; 2 – третий; 3 — четвертый: 4 — пятый; 5 — шестой

Рис. 8. Зависимость количества тормозных барабанов, снятых при эксплуатации вследствие появления недопустимых трещин, от количества произведенных ими торможений.

Можно сделать вывод, что в процессе эксплуатации пмозных устройств камерного типа износ барабанов И тормозных колодок по образующей тормозного барабана происходит неравномерно. Интенсивность износа образования трещин на тормозных барабанах резко увеличивается после замены тормозных колодок в процессе эксплуатации тормоза. Для устранения неравномерного износа и уменьшения интенсивности образования трещин можно рекомендовать расточку тормозных барабанов при замене тормозных колодок, которая позволит сохранить необходимый тормозной момент при первых торможениях и получить более равномерное распределение усилий, а также температур в тормозных колодках и барабанах, что, в свою очередь, повысит срок службы тормозных устройств.

Предотвратить неравномерный износ тормозных колодок и барабанов можно при создании новых тормозных устройств. Для этого фрикционные элементы камерного тодмоза необходимо конструировать с учетом не только физических, химических и механических свойств материалов, но и с учетом изменения перечисленных свойств в процессе эксплуатации тормоза. Можно также применять рациональное уменьшение размеров фрикционных элементов, увеличивать жесткость колодок, создавать составные колодки из разных материалов и т. п.

Тормоза ленточного типа имеют сравнительно простую конструкцию. Торможение в них происходит в результате прижатия гибкой ленты к поверхности цилиндрического тормозного шкива.

Существуют различные типы ленточных тормозов, которые находят применение в экскаваторах, металлорежущих станках, строительных и нефтебуровых лебедках. К преимуществам ленточных тормозов относят простоту конструкций и компактность. Тормозной момент ленточного тормоза при одинаковых усилиях прижатия ленты (фрикционных накладок) и одинаковом Диаметре шкивов (барабанов) превышает момент, развиваемый колодочным тормозом. В ленточном тормозе можно повысить тормозной момент за счет увеличения Угла обхвата ленты. Наибольший износ фрикционного материала происходит на набегающем конце ленты (из-за повышенного давления), поэтому иногда предусматривают возможность перестановки ленты. Как правило, стальная лента покрывается тканым асбестом или другим эластичным материалом.

Для нагруженных ленточных тормозов применяют вместо асбестового тканого материала фрикционные колодки. Практически получается колодочно-ленточный тормоз, срок службы которого увеличивается по сравнению со сроком службы обычного ленточного тормоза. Существуют различные способы крепления колодок. Лучшим считается крепление каждой колодки с помощью одного пальца (быстросъемное). Такой способ обеспечивает также самоустановку колодок по шкиву.

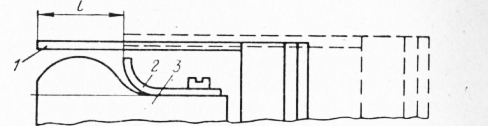

Рис. 9. Управляемый нормально замкнутый ленточный тормоз:

1 — болт регулирования зазора между фрикционной накладкой и шкивом; 2 — втулка для регулирования затяжки пружины; 3— воздушный цилиндр; 4 — фрикционная накладка ленты; 5 — шкив

Основными недостатками ленточных тормозов следует считать передачу значительных изгибающих усилий на тормозной вал, а также сравнительно малую эксплуатационную надежность.

При обслуживании тормозов ленточного типа обращают внимание на величину износа тормозного материала ленты, (или колодок), на состояние узлов креплений набегающего и сбегающего концов ленты, шарнирных и других соединений, а также систем управления тормозом.

Ласковые тормозные устройства находят большее применение в авиации, на железнодорожном и автомобильном транспорте, а также в других машинах Торможение в них происходит в результате ия неподвижных и вращающихся тормозных дисков. Дисковые тормоза по сравнению с колодочными и камерными имеют большую энергоемкость. Они менее чувствительны к тепловым деформациям деталей. В дисковом тормозе улучшен тепловой режим фрикционной пары, нагрев деталей при торможении происходит более равномерно, что уменьшает термические напряжения и деформации. Малая контактная теплопередача от тормозных дисков к корпусу (только через шлицевое соединение) уменьшает нагрев и предотвращает разрушение пневматической камеры колеса по этой причине. Фрикционные детали дискового тормоза можно изготовлять из металлов и металлокера-мических материалов.

Рис. 10. Дисковый тормоз авиаколеса (условно сечения по тормозному цилиндру и узлу растормаживания смещены):

1— вращающиеся биметаллические диски; 2 — невращающиеся диски с фрикционными секторами- 3 — прижимной диск; 4 — корпус колеса; 5 — поршень тормозного цилиндра; 6 — узел растормаживания и поддержания постоянного зазора; 7 — опорное кольцо (или пластина); — корпус тормоза

Суммарный зазор между дисками в процессе эксплуатации по мере выработки дисков поддерживается, как правило, постоянным с помощью специальных узлов растормаживания или специальных узлов поддержания постоянного зазора, поэтому дисковый тормоз требует меньше времени на регламентное обслуживание и регулировочные работы.

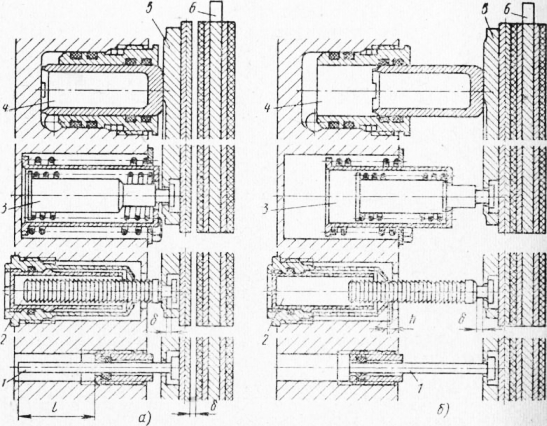

Рис. 11. Детали дискового тормоза с цанговым узлом поддержания постоянного зазора (условно четыре сечения совмещены):

а — новые диски; б — диски при достижении допустимого суммарного износа (состояние «заторможено»); 1 — указатель допустимого износа дисков; 2— узел поддержания постоянного суммарного зазора между дисками; 3 — узел растормаживания; 4 — тормозной цилиндр с поршнем; 5 — прижимной диск (невращающийся); 6 — вращающийся металлокерамический диск

Одним из преимуществ дисковых тормозов является ,равномерный износ фрикционных материалов, так касание дисков происходит по плоской поверхности4 что обеспечивает более равномерное распределение vтельного давления по поверхности трения. Дисковый тормоз лучше уравновешен по сравнению с тормозами других типов. В дисковом тормозе отсутствуют силы давления, действующие перпендикулярно оси вращения, а осевые силы воспринимаются корпусом тормоза и блоком цилиндров, т. е. замкнуты внутри тормоза и не передаются на валы и подшипники тормозных колес или машины в целом. Кроме того, дисковый тормоз легче герметизировать и ввести в него систему охлаждения.

Во многих машинах дисковыми тормозами заменяют тормоза других типов, так как дисковые тормоза имеют значительно большую поверхность трения фрикционных элементов при тех же габаритах и мощности. Это позволяет уменьшить удельное давление на фрикционную пару и повысить срок службы тормоза.

Стремление уменьшить габариты тормоза при одновременном увеличении скорости и веса машины приводит к резкому росту кинетической энергии, приходящейся на 1 см3 объема тормозного колеса. Так, для автомобилей эта энергия на единицу объема возросла в последние годы в 3—4 раза, а для самолетов — в 10 раз.

При эксплуатации тормозов дискового типа могут возникнуть следующие неисправности и отказы: неравномерное прилегание секторов дисков и неравномерный их износ; трещины секторов дисков, коробление или усадка; потеря герметичности тормозных цилиндров; разрушение узлов растормаживания; разрушение узлов поддержания суммарного зазора между дисками; разрушение конструктивных элементов тормоза или шасси (для транспортных машин) из-за появления процессов схватывания в фрикционных узлах или по другим причинам.

Для выявления неисправностей, их устранения и предотвращения отказов производится техническое обслуживание дисковых тормозов, которое можно условно Разбить на два вида: со съемкой тормозного колеса (тормоза) или без съемки.

нешний осмотр тормоза производят без снятия колеса или тормоза. При этом обращают внимание на целость деталей и агрегатов, надежность их крепления герметичность гидро- (или газовой) системы управления тормозом и тормозных цилиндров. На многих дисковых тормозах предусмотрены контрольные указатели в виде стержней или пластин, по которым определяется наличие допустимого суммарного износа дисков без съемки колеса и разборки тормоза. На рис. 11,6 показано положение деталей тормоза при достижении допустимого суммарного износа дисков, который ограничивается допустимым износом металлокерамических дисков (биметаллические изнашиваются в меньшей степени). При положении указателя, показанном на рис. 11,6, металлокерамические диски подлежат замене. Допустимый износ одного сектора биметаллического диска составляет 1,0—1,5 мм, а метал-локерамического — 2,0—3,0 мм.

Рис. 12. Пластинчатый указатель допустимого износа дисков:

1 — пластина; 2 —указатель; 3— блок цилиндров (сплошные линии для нового комплекта дисков в положении «расторможено»; пунктирные — положение деталей при максимально допустимом износе дисков)

После снятия колеса (тормоза) удаляют загрязнения и диски осматривают с торцовой стороны. Если отсутствуют недопустимые коробления, трещины, расслаивание или разрушение металлокерамики или чугуна (а зхи неисправности встречаются редко), тормоза не разбирают и все обслуживание сводят к тщательному осмотру деталей. В некоторых конструкциях тормозов дискового типа при эксплуатации допускаются мелкие трещины на рабочей поверхности биметаллических секторов, а иногда и трещины между заклепками, если они распространены на допустимую глубину. Для некоторых тормозов расслаивание секторов дисков допускается до определенной величины.

Исследование фактического состояния фрикционных узлов дисковых тормозных устройств после их эксплуатации позволило определить характер износа секторов металлокерамических и биметаллических дисков. Замеры выработки производились микрометром в девяти точках каждого сектора по всем дискам тормоза.

Результаты данных исследований показывают, что износ секторов дисков протекает неравномерно, особенно, по их радиусу. Кроме того, наблюдается нединаковый износ однотипных секторов различных дисков в зависимости от места расположения диска в тормозном пакете (расстояния от прижимного или опорного диска по оси тормоза). Типичным является то, что в различных тормозах одной и той же машины характер износа по радиусу секторов дисков и износа дисков по оси тормоза остается одинаковым (в большинстве случаев) независимо от количества торможений. Чаще всего встречается увеличение износа по малому радиусу металлокерамических секторов. Износ биметаллических секторов по малому радиусу иногда в 2 раза меньше, чем по большому радиусу. Наряду с этим величина износа однотипных секторов различных номеров дисков по оси тормоза может быть разной, причем, как правило, наименьшую выработку имеют сектора средних дисков. Причиной таких явлений, вероятно, следует считать неравномерное нагружение дисков по оси тормоза, создание различных поверхностных и объемных температур, а также температурного градиента в различных дисках и их секторах.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструктивные особенности и анализ эксплуатации тормозных устройств"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы