Строй-Техника.ру

Строительные машины и оборудование, справочник

Как защищают емкости с сернистыми нефтями от коррозионных разрушений и процессов, способствующих образованию активных сульфидов железа?

Под влиянием сероводорода и влаги в присутствии кислорода воздуха эти емкости подвергаются интенсивной коррозии, в процессе которой образуются активные сульфиды железа, относящиеся к числу пирофорных соединений. При разгрузке емкостей поступающий воздух может стать причиной самовозгорания пирофорных соединений и взрыва.

Защиту от агрессивного действия нефтей, содержащих до 60 мг/л сероводорода, и предотвращение образования пирофорных соединений обеспечивают нижеперечисленные покрытия: три слоя шпатлевки эпоксидной ЭП-0010 толщиной не менее 120 мкм; пять —шесть слоев эмали ХС-717 толщиной не менее 100 мкм; один слой грунтовки ВЛ-02, пять слоев эмали ВЛ-515 толщиной не менее 100 мкм; четыре слоя эмали эпоксидно-пековой ЭП-72 толщиной не менее 100 мкм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Как защищают нефтехранилища подземные, траншейного типа и передвижные?

Схемы защиты нефтехранилищ подземного или траншейного типа выбирают в зависимости от структуры, пористости, влажности, воздухопроницаемости почвы, состава и концентрации солей, величины рН, электропроводности, рельефа и климатических условий местности.

Покрытия должны обладать: устойчивостью к действию микроорганизмов и корней растений; малой проницаемостью для воды, кислорода, ионов хлора, сернистого газа; структурной и химической стабильностью и малой набухаемостью при случайном обливании нефтепродуктами.

Емкости траншейного типа для хранения безводного топлива ТС-1 защищают изнутри лаками на основе фуриловых смол ФАЭД-6, ФАЭД-10 или эмали ХС-717.

Передвижные емкости снаружи можно окрашивать по следующим схемам: два слоя грунтовки ХС-010 и два слоя эмали ПХВ-512 или один слой грунтовки ХВ-050 и два слоя эмали ХВ-113.

Внутреннюю поверхность после пескоструйной очистки окрашивают двумя слоями эмали ВЛ-515. Первый слой сушат 0,5 ч при 120 °С, второй 2 ч при 120 °С. Хорошие результаты дает применение бакелитового лака: первый слой его сначала сушат при 60—70 °С 1 ч, затем 2 ч при 100-110 °С, второй слой 5 ч при 140 °С.

Как защитить емкости малого объема от действия нефтепродуктов?

Емкости, заполняемые только минеральными маслами, можно окрашивать двумя слоями грунтовок горячей сушки ФЛ-03К и ФЛ-03Х, ГФ-021, ГФ-032гс или шпатлевкой ЭП-0010 холодной сушки, эмалью ЭП-755. Емкости для минеральных масел, очищенные пропариванием, окрашивают четырьмя слоями эпоксидной шпатлевки ЭП-0010.

Емкости для хранения бензинов, топлива ТС-1, дизельного топлива, минеральных масел, заполняемых горячей водой (80 —90 °С) не более 4 ч, обрабатываемых паром давлением 0,2 МПа не более 2 ч, защищают двумя слоями эмали ВЛ-515, каждый из которых сушат 1 ч при 120 °С.

Можно ли использовать MP для емкостей, заполняемых нефтепродуктами?

Результаты наблюдения свидетельствуют о влиянии защитных покрытий на качество топлива и других нефтепродуктов. При хорошей адгезии покрытий такие модификаторы ржавчины, как П-1, П-2, П-3, не оказывают отрицательного воздействия на нефтепродукты.

Какие покрытия необходимы для защиты конструкций и опор морских плавучих буровых установок (ПБУ)?

Для предотвращения быстрого разрушения покрытий в зоне периодического смачивания опор ПБУ или эстакад необходимо применять толстослойные покрытия, состоящие из одного —двух слоев грунтовки Б-ЭП-0126 и двух — трех слоев эмали Б-ЭП-421 или Б-ЭП-752 общей толщиной не менее 500 мкм.

Сооружения на ПБУ или эстакадах покрывают грунтовками ХС-010, ХС-050, ХС-068, четырьмя — пятью слоями эмали ХВ-16 или ХВ-124 и слоем лака ХВ-784 с 10% алюминиевой пудры либо одним слоем грунтовки ХС-050, слоем эмали ПС-1184 и двумя — тремя слоями эмали ПС-1186.

Какие покрытия используют для площадок, механизмов, оборудования, складов на ПБУ?

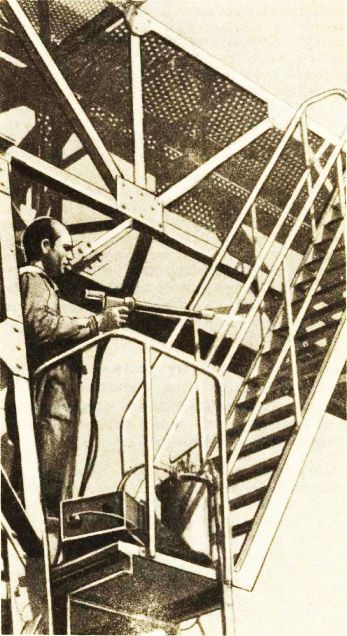

Оборудование и механизмы, подвергающиеся действию морского воздуха и периодически смачиваемые морской водой (рис. 4.20), окрашивают двумя — тремя слоями эмали МС-411, наносимой по грунтовкам ЭФ-065, ЭФ-094, ФЛ-03К, ВЛ-023. Склады и различные сооружения из анодированных листов алюминия окрашивают по схеме: грунтовки ВЛ-02 + ФЛ-03 и три слоя эмали ХВ-124 или ХВ-16.

Конструкции ограждений, подвергающиеся интенсивной коррозии [1,35 — 1,44 г/(см2 * год)], покрывают краской на основе смолы ЭД-5, что снижает коррозию до 0,01 г/(см2 * год).

Площадки ПБУ требуется надежно защищать от коррозии, что обеспечивается применением эмали ЭФ-1144 или цинк-силикатной краски СЦ-02. Эмаль наносят двумя слоями по двум слоям грунтовки ЭФ-065 или ЭФ-066. Краской СЦ-02 покрывают чистую, хорошо подготовленную поверхность.

Движение по окрашенной площадке считается безопасным, если коэффициент скольжения ПК превышает 0,4. Это требование справедливо для окрашенных площадок на предприятиях металлургических, химических и других отраслей промышленности.

Рис. 1. Разрушение емкости сернистой нефтью при неправильном выборе защитного покрытия

Рис. 2. Нефтехранилище траншейного типа 152

В числителе — значение для сухого покрытия, в знаменателе — для мокрого.

Какие неполярные лакокрасочные материалы применяют для устранения или снижения парафиновых отложений в проводах?

При добыче парафиновых нефтей на трубах быстро появляются смоло-парафиновые отложения, способные закрыть трубопровод. Их образование предотвращают нанесением на трубопроводы покрытий с высокой полярностью, которые препятствуют слабополярным кристаллам парафина прочно связываться с поверхностью. Способностью препятствовать отложению парафина обладают нефтеустойчивые пленки этинолевого лака, что было подтверждено результатами длительных испытаний в нефти плотностью 0,82 г/см3, вязкостью 4,7 сСт, содержавшей парафина 6,2%, смол 6,6%, серы 0,5%, асфальтенов 0,2%. Нефть поступала под давлением 0,5 МПа при температуре 3—8 °С. Рост парафиновых отложений в неокрашенной трубе около 2 мм/сут.

Какие покрытия надежно защищают от коррозии спускаемые в скважины трубы, часто эксплуатируемые в пластовых водах?

Внутренние поверхности труб, опускаемых в нефтяные скважины, окрашивают тремя — четырьмя слоями эмали ФЛ-61 или ФЛ-412 либо эпоксидной шпатлевки ЭП-0010 или эпоксидно-пековой эмали типа ЭП-72, «Инерта» и т. п. Наружную и внутреннюю поверхности труб, предназначенных для эксплуатации в пластовых водах повышенной жесткости, загрязненных сероводородом, окрашивают одним слоем протекторной грунтовки ЭП-057 и двумя слоями эмали эпоксидно-пековой, высушенной при 100 — 120 °С.

Какую защиту предусматривают для трубопроводов, находящихся на эстакадах, в нефтепродуктах, морской воде и используемых для обогревания сырой нефти?

Трубы, расположенные на эстакадах, защищают с помощью атмосферостойкой эмали ПС-1184 красно-коричневой или ПС-1186 серой с 3 — 5% алюминиевой пудры. Эмали устойчивы в морской воде, не разрушаются бактериями и плесенью. Для этой цели можно использовать также эпоксидно-пековые, алкидно-виниловые, хлорвиниловые покрытия.

Рис. 3. Установки, сборники, компрессорные на морских нефтедобывающих платформах

При эксплуатации в сырой нефти, морской воде и темных нефтепродуктах трубы защищают покрытиями, состоящими из 36% бакелитового лака, 12% полиэфиракрилата ТГМ-3, 52% маршаллита или 32% бакелитового лака, 12% полиэфиракрилата ТГМ-3 и 56% маршаллита. Можно применять эпоксидные, этинолево-эпоксидные, этинолево-пековые, цинк-силикатные, полиурета-новые покрытия.

В светлых нефтепродуктах пригодны только специальные схемы покрытий.

Чем следует защищать внутренние поверхности труб для перекачивания агрессивных газов или сточных вод?

Незащищенные газопромысловые трубы разрушаются в 6—10 раз быстрее. Коррозию вызывают конденсаты углеводородный, водный, газовая среда, содержащая сероводород, низкомолекулярные органические кислоты, углекислоту.

В трубах на глубине 1—2,4 м наиболее устойчивыми оказались покрытия ЭП-0010, перекрытые двумя — тремя слоями бакелитового лака, и эмаль ЭП-718, нанесенная пятью — семью слоями.

Трубы, по которым пзрекачивают сточные агрессивные воды, надежно защищают покрытия на основе смолы ЭД-20, содержащей 30 массовых долей активного разбавителя ОХФГЭ (ортохлорфениглицидиловый эфир) и 10 массовых долей отвердителя ПЭПА.

Как защищают дизели, эксплуатируемые при повышенной влажности, периодическом обледенении, резких перепадах температуры и в тропических условиях?

После дробе- или пескоструйной очистки дизели окрашивают следующим образом : наносят сначала слой эмали ВЛ-515, который сушат 1 ч при 120 °С, а затем три — четыре слоя эмали МЛ-12. Междуслой-ная сушка 10—15 мин при 18—22 °С. Последующие слои сушат 40 мин при 135 °С.

В тропических условиях дизели размещают под навесом.

Чем защищают внутренние поверхности газопромыслового оборудования, работающего при давлении 10-25 М Па и температуре до 100 °С?

Оборудование насосно-комп рессорных установок покрывают тремя слоями бакелитового лака, смешанного с эпоксидной шпатлевкой ЭП-0010 в соотношении 1:1.

Как защищают насосы и вентиляторы, предназначенные для химической промышленности?

Рис. 4. Опускание в скважину труб с неполярным покрытием

Рис. 5. Защита труб, расположенных на эстакадах

Погружаемые насосы из легких сплавов окрашивают одним слоем грунтовки ВЛ-05 и тремя — двумя слоями эмали ЭП-755 или слоем грунтовки ВЛ-02 и четырьмя — шестью слоями эмали ХС-720. Насосы, подвергающиеся действию горячего конденсата температурой 100 °С, защищают эмалью ФЛ-61 или ФЛ-412. Компрессоры и насосы тропического исполнения, нагревающиеся до 120 °С, окрашивают эмалью ЭП-140 с 10% алюминиевой пудры, эмалью ПФ-837 или ПФ-820, которые наносят четьфьмя слоями.

При производстве фосфорной кислоты вентиляторы удаляют горячие газы температурой 70 °С, содержащие 0,1—1,25 мг/л фтора, 0,02—0,31 мг/л сернистого ангидрида, 0,25—1,25 мг/л серного ангидрида, 170 — 270 мг/л воды. Турбинку и кожух вентилятора покрывают раствором наирита НТ по слою хлорнаиритовой грунтовки общей толщиной не менее 3 000 мкм. На стенки наносят три слоя эпоксидной эмали ЭП-773 по слою шпатлевки ЭП-0010 общей толщиной не менее 200 мкм. Диффузор защищают двумя слоями эмали фуриловой ФР-757В общей толщиной 40—50 мкм.

Вентиляционные устройства, удаляющие агрессивные продукты, защищают с помощью эпоксидных составов, содержащих соединения свинца или титана; наносят покрытие слоем толщиной 250—300 мкм. Вентиляторы, турбинки которых имеют острые кромки, защищают эмалью ЭП-586. Эта эмаль обладает лучшей устойчивостью, если она нанесена электростатическим методом и высушена при повышенной температуре.

Каковы условия эксплуатации конструкций, оборудования и механизмов на химических заводах?

Атмосфера химических предприятий характеризуется высокой влажностью. В ней содержатся 0,005 мг/л окислов азота, 0,001 — 0,005 мг/г сернистых газов, хлористый или фтористый водород, пары органических соединений, растворители, пылевидный колчедан, углерод, огарки, кальций, кремний и аналогичные загрязнения. Все это способствует быстрому разрушению конструкций, оборудования, механизмов, приборов, для которых следует предусматривать надежные защитные покрытия. Какими ЛКМ защищают конструкции, оборудование и механизмы в химической промышленности?

Покрытие из фторопластового лака СП-ФЛ-1 горячей сушки толщиной не менее 200 мкм надежно защищает от действия слабых кислот — азотной, серной, соляной, уксусной и щавелевой — до 5 — 6 лет. В едком натре оно устойчиво до 3 лет.

Рис. 6. Окрашивание дизеля

Рис. 7. Окрашивание решетчатых конструкций на предприятиях химической промышленности

В перечисленных условиях достаточной устойчивостью обладает следующая схема покрытия: грунтовка ХС-059, ХВ-60, ХС-010, три слоя эмали ХС-759 и три слоя лака ХС-724.

Широко используют покрытия на основе цикло- или хлоркаучука. Они хорошо противостоят воздействию газообразных загрязнений, но разрушаются при попадании на них растворителей и некоторых агрессивных жидкостей.

Трубы из свинца и освинцованные поверхности аппаратуры очищают, покрывают грунтовкой ВЛ-02 и наносят пять слоев эмали ХВ-125 или ХВ-16.

Как защищают внутренние поверхности декомпозеров, емкости для растворов сернокислого алюминия и формовочные колонны алюмо-силикатного катализатора?

Емкости для растворов сернокислого алюминия покрывают шпатлевкой ЭП-0010 слоем толщиной 150—200 мм.

Декомпозеры, в которых производят разложение алюминатных растворов, постоянно заполнены рабочим составом, нагретым до 45 — 60 °С и содержащим 130—150 г/л едкого натра. Каждые 4 — 6 мес декомпозеры очищают, заполняя их раствором едкого натра крепостью 300 г/л, нагретым до 100 °С. Чистка протекает 7 сут, раствор меняют через 48 ч.

Декомпозеры защищают следующим образом: наносят сначала два (на швы три) слоя шпатлевки ЭП-0010, затем три слоя эмали ЭП-773 и три слоя лака ЭП-710. Для получения окрашенного покрытия на шпатлевку наносят три слоя соответствующей цветной эмали ЭП-140, а сверху пять слоев лака ЭП-710; все покрытие сушат 3 ч при 150 °С.

Верхние части формовочных колонн алюмосиликатного катализатора для крекинга нефти подвергаются действию кислого турбинного масла при 25—30 °С, а нижние части — попеременному воздействию этого масла или 20—30 г/л сернокислого натра при 25—30 °С. Колонны покрывают слоем шпатлевки ЭП-0010 и тремя слоями эмали ЭП-773 общей толщиной не менее 140 мкм.

Какие покрытия применяют для защиты оборудования при производстве полиэтилена?

Внутренние поверхности аппаратов, в которых при температуре не выше 30 °С порошок полиэтилена хранят в среде азота, защищают двумя слоями грунтовки ХС-010 и восьмью слоями лака ХВ-784. Сварные швы выравнивают шпатлевкой, состоящей из 25% лака ХВ-784 и 75% диабазовой муки.

Технологическое оборудование для производства полиэтилена покрывают фурано-вым лаком ЗФ-1 или ФФСК-2. Реакторы, газоотделители, сборники полимеризации окрашивают эмалью ЭП-718 или ЭП-546.

Какую унифицированную схему покрытий применяют для изделий электротехнической промышленности?

В унифицированной схеме покрытий, обладающей устойчивостью в атмосфере химических заводов и морских условиях, используют грунтовки АК-070, ГФ-017 (окрашивание окунанием), ВМЛ-0143 (водоразбавляемая), ФЛ-093 (электрофорез-ная) и меламиновые или эпоксидные эмали.

Какие покрытия можно применять для защиты оборудования, периодически нагревающегося до 100— 200 °С, в цехах химических заводов?

Органосиликатный материал ВН-30 с отвердителем ПБТ (полибутилтитанат) или ТБТ (тетрабутилоксититанат), введенным в количестве 1% к сухому остатку, сушат при 200 °С в течение 3 — 3,5 ч. Оборудование и аппаратура с таким покрытием выдерживают эксплуатацию в цехах химических заводов до 4 лет.

Как защищают конструкции условиях хлорного производства?

Покрытие должно обладать устойчивостью в атмосфере, содержащей до 1 мг/м3 хлора, до 1 мг/м3 хлористого водорода, 0,5 — 1 мг/м3 паров хлорированного спирта, следы четыреххлористого углерода, и выдерживать случайное попадание на него раствора поваренной соли концентрацией 320 г/л.

Для защиты рекомендуются следующие покрытия: эпоксидная шпатлевка ЭП-0010 толщиной не менее 120 мкм; эпоксидно-пековые эмали ЭП-72, ЭП-43, ЭП-5116 толщиной 180—200 мкм. Емкости для хлорной извести защищают асбовинилом.

Какие покрытия используют для защиты емкостей, заполняемых дихлорэтаном, скипидаром, уайт-спиритом, сложной смесью растворителей, креннийорганическими мономерами, красителями?

Емкости для скипидара или уайт-спи-рита окрашивают по следующей схеме: наносят два слоя грунтовки ХС-010, затем два слоя эмали ХСГ-26 и два слоя лака ХВ-784.

Емкости для дихлорэтана окрашивают двумя слоями эмали ФР-757 на основе фтор-лона 3. Покрытие толщиной 60—70 мкм сушат по специальному режиму.

Емкости для смеси 94% бутилацетата, 5% фенола, 1% воды или 99% бутилацетата, 1% воды окрашивают тремя слоями краски ЭКЖС-40 и двумя слоями этинолевого лака.

Емкости для смесей бензола с водой, этилового спирта, серного эфира при температуре до 40 °С защищают одним слоем грунтовки ВЛ-02 и шестью слоями эмали ЭП-718 (сушат 1 ч при 120 °С).

Емкости для толуола при температуре до 40 °С окрашивают четырьмя слоями эмали ВЛ-515, высушенной за 1 ч при 120 °С, или четырьмя слоями лака фурилового Ф-10, высушенного при 150—160 °С.

Емкости для хлорэтила с примесью этилового спирта, серного эфира и воды при температуре до 10 °С покрывают четырьмя слоями эмали ВЛ-515, высушенной за 1 ч при 120 °С.

В емкостях для 60-градусного спирта, нагретого до 40 °С, применяют покрытие одним слоем грунтовки ХС-04 и пятью слоями лака ХС-76 с 5% алюминиевой пудры или слоем грунтовки ФЛ-03К и пятью слоями эмали ХС-710.

Емкости для кремнийорганических мономеров, которые при контакте с влажным воздухом гидролизуются, выделяя хлористый водород, защищают четырьмя слоями эмали ЭП-773, высушенной при 120 °С.

Чем можно защищать внутри и снаружи трубы подземного выщелачивания урановых руд?

В растворах, обогащенных ураном, выдерживают два года следующие покрытия: СП-ЭК-4, СП-ПК-7, СП-ЭЭ-11, ХСПЭ-17, ХСПЭ-31, СП-ЭК-4+ СП-ФЛ-5.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструкции и оборудование нефтеперерабатывающей и химической промышленности"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы