Строй-Техника.ру

Строительные машины и оборудование, справочник

Бульдозер с рыхлителем состоит из базового трактора, бульдозерного и рыхлительного оборудования. Навесное устройство рыхлительного оборудования содержит систему тяг и рабочую балку, обеспечивающих ориентированную подвижность и фиксированные положения рабочих органов — зуба или нескольких зубьев в пространстве с использованием гидроцилиндров, приводимых от гидросистемы трактора. Оборудование монтируют на базовом тракторе посредством опорных элементов: рам, балок, кронштейнов, жестко закрепленных на корпусе заднего моста. В ряде конструкций для навески рыхлительного оборудования используют специальные проушины на заднем мосту трактора (главным образом на тракторах тяговых классов 25 и выше).

При всем разнообразии конструктивных схем наибольшее распространение получили две основные разновидности механизмов навесных устройств: с нерегулируемым и регулируемым углом рыхления (в трех-, четырех- и многозвенном исполнении).

В рыхлителях с трехзвенными навесными устройствами присоединение зубьев к трактору осуществляется посредством тяговой рамы и гидроцилиндров подъема-опускания. В процессе подъема-опускания рыхлительного оборудования происходит поворот рамы с зубом относительно шарниров крепления к опорному кронштейну, что ведет к изменению угла рыхления в пределах, равных угловым перемещениям рамы рыхлителя. На уровне опорной поверхности трактора угол рыхления приближается к 90°, а передняя грань стойки зуба наклоняется в сторону трактора.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На тракторах мощностью до 100 кВт распространены параллелограммные четырехзвенные навесные устройства, обеспечивающие постоянный угол рыхления 45 … 50° независимо от заглубления зуба. Рациональный угол рыхления наконечника и стойки зуба во всем диапазоне глубин позволяет уменьшить энергоемкость процесса рыхления в связи со снижением степени дробления и смятия разрабатываемого материала, улучшить сцепление базового трактора с грунтом, более полно использовать его мощность.

На тракторах мощностью более 100 кВт предпочтительно рыхлительное оборудование в четырехзвенном исполнении с дистанционно регулируемым углом рыхления. Изменение угла рыхления расширяет область эффективного использования рыхлителей, позволяет реализовать рациональные режимы разработки мерзлых и разборно-скальных грунтов с наиболее полным использованием тяговых возможностей базового трактора. Большинство современных конструкций рыхлителей на тракторах мощностью 100 … 746 кВт (Т-25.01, Т-500, Т-800) оборудуют рыхлителями, регулировку угла рыхления которых в пределах до 30 осуществляют гидроцилиндрами, установленными взамен верхней тяги. Использование навесных устройств с дистанционно регулируемым углом рыхления облегчает автоматизацию операций управления и получение оптимальных параметров процесса рыхления.

Совершенствование рыхлителей направлено на дальнейшее усложнение конструкций и создание многозвенных механизмов рыхлительного оборудования, позволяющих сочетать дистанционное регулирование угла рыхления с задаваемой траекторией заглубления зуба. Изменение траектории заглубления получают регулированием длины смежных звеньев механизма навесного устройства. При данном принципе регулирования в навесное устройство рыхлителя устанавливают верхние гидроцилиндры регулирования угла в сочетании с промежуточным звеном, смонтированным в верхней части рабочей балки, обеспечивающим смещение шарниров их соединения с рабочей балкой. Регулирование угла рыхления и траектории заглубления зуба достигается также использованием многозвенных конструкций с шарнирно-сочлененными верхними тягами (бульдозер с рыхлителем ДЗ-129ХЛ). Схема механизма навески рыхлителя с шарнирно-сочлененной верхней тягой позволяет регулировать угол рыхления в диапазоне более 30° и изменять траекторию заглубления зуба.

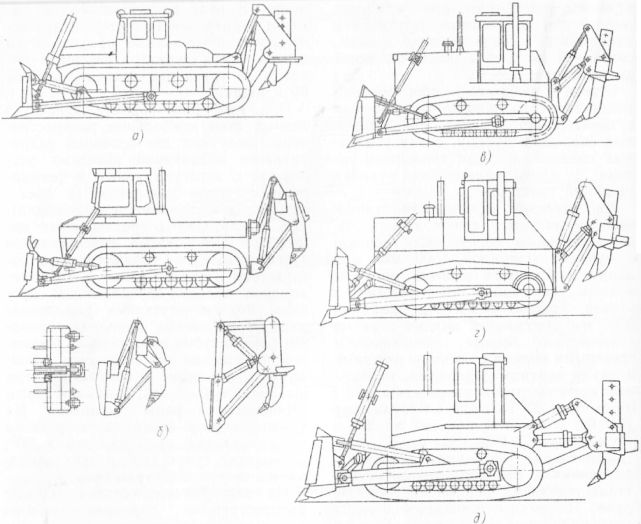

Рис. 1. Бульдозеры с рыхлителями на базе мощных тракторов:

а — ДЭТ-250М; б — Т-330 с различным рыхлительным оборудованием; в—д — перспективных Т-25.01, Т-35.01, T-50.0I

Наряду с увеличением подвижности в вертикальной плоскости применительно к заданной технологии работ стремятся увеличить подвижность оборудования, особенно многозубых рыхлителей, и в горизонтальной плоскости с целью адаптации рабочих органов к грунтам с разными прочностными свойствами.

Многозубые рыхлители более про» изводительны при работе на относительно слабых грунтах, при оконту-ривании траншей и котлованов, при работе в условиях, ограничивающих маневренность машины, по сравнению в однозубыми модификациями. Использование многозубых рыхлителей снижает динамическое нагружение трактора и рыхлителя и позволяет получить более равномерное разрушение грунта.

Совершенствование навесных устройств многозубых рыхлителей связано с повышением кинематической подвижности в горизонтальной плоскости и гидрофикацией операций управления.

Наибольший эффект от использования многозубого рыхлителя получают при дистанционном регулировании шага зубьев. Увеличение шага рыхления в сочетании с различным числом зубьев позволяет получить в определенных условиях сплошное рыхление грунта на ширину захвата за один проход, облегчает оконтуривание котлованов и работу вблизи уступов. Использование максимального числа зубьев и рационального шага обусловливает рыхление грунта с наименьшей крупностью глыб, что важно при технологических операциях обратной засыпки мерзлых грунтов в траншеи и котлованы, подачи скального грунта на дальнейшую разработку. Уменьшение шага увеличивает глубину рыхления, что ведет к росту объема разрушенного грунта при рыхлении в твердомерз-лом состоянии, снижению удельной энергоемкости процесса. Более полное разрушение грунта облегчает дальнейшую его уборку бульдозерами.

Наиболее эффективна работа на сезонно-мерзлых грунтах рыхлителей тягового класса 10 с двумя зубьями, тягового класса 25 и более — с тремя зубьями при минимальном шаге установки, если отсутствуют ограничения по крупности глыб разрушенного грунта. Рабочий орган рыхлителя —зуб— состоит из стойки, режущего инструмента — наконечника, износостойкой накладки на передней грани стойки и элементов крепления. В ряде случаев на зуб устанавливают уширители. Работоспособность наконечников в первую очередь определяет эффективность и производительность рыхлителей. В процессе эксплуатации наконечники подвергаются значительным динамическим нагрузкам и абразивному изнашиванию. Это обусловливает их конструктивные особенности и технологию изготовления. При конструировании стремятся обеспечить прочность наконечников при ударном нагружении в сочетании с износостойкостью, самозатачиваемостью и получением наиболее рациональных режимов рыхления грунтов. Наконечники имеют клиновидную форму с плоскими режущими гранями и внутренним карманом для установки на хвостовике стойки. В ряде случаев режущую часть наконечников. усиливают путем формирования ребер жесткости на передней грани, обеспечивающих жесткость режущего элемента и эффективную разработку плотных слоистых грунтов.

Самозатачиваемость наконечников достигается формированием рациональных поперечных сечений из равнопрочного материала, использованием равнопрочных материалов с армирующими элементами, имеющими более высокие прочностные характеристики, чем у основного материала, образованием углубления в передней и задней гранях таким образом, что в поперечном сечении носок сохраняет двутавро-образную форму до предельного износа.

Во ВНИИстройдормаше разработан унифицированный сварно-штампованный наконечник к рыхлителям на тракторы тягового класса 25, выполненный из двух боковых симметричных половин, сваренных сверху и снизу таким образом, что твердость материала режущей части неравномерна и возрастает в направлении от продольной оси режущей части до боковых границ с градиентом, обеспечивающим соотношение максимальной твердости к минимальной 1,25 … 2,0. Благодаря неравномерной прочности по ширине режущей кромки обеспечивается рациональное изнашивание ее npfH сохранении высокой внедряемое в грунт вследствие самозатачиваемости до предельного состояния, определяемого появлением сквозного отверстия по задней грани. Износостойкость таких наконечников в 1,36 раза выше, чем у равнопрочных литых.

Эффективность рыхлителей повышают оборудованием зубьев специальными устройствами — уширителями, позволяющими разрабатывать мерзлые и разборно-скальные грунты с относительно невысокими прочностными свойствами. Установка уширителей с оптимальными параметрами повышает производительность в 1,5—2,0 раза и снижает энергоемкость процесса рыхления, так как силы сопротивления растут медленнее, чем объем разрушения грунта. Оптимальная глубина рыхления при установке на зуб уширителей существенно возрастает.

Особенности работы бульдозеров и бульдозеров с рыхлителями. Производительность бульдозеров с рыхлителями существенно зависит от конкретных условий эксплуатации: вида и состояния грунта, дальности перемещения, высоты отсыпаемых -насыпей, глубины выемок и рельефа местности.

В зависимости от прочности грунта и технологии работ, выполняемых бульдозером, набор призмы волочения производят прямослойным зарезанием, гребенчатым и клиновым. Прямослойное зарезание отвала предпочтительно при работе под уклон на относительно легких грунтах. Клиновая (резкое заглубление с постепенным выглубле-нием) и гребенчатая (чередование заглубления с выглублением) схемы набора призмы используются при работе на горизонтальных участках более прочных грунтов. Переменное заглубление обеспечивает наибольшее заполнение отвала грунтом и использование тяговых возможностей трактора.

При разработке плотного грунта и работе на косогорах используют поперечный перекос отвала. Запрещается производить перекос отвала в положениях крайнего подъема или опускания. Поперечный перекос позволяет повысить производительность из-за улучшения врезания отвала и увеличения скорости, благодаря поддержанию направления путем изменения заглубления правого или левого концов отвала вместо отключения бортовых фрикционов трактора.

Перемещение грунта из выемки насыпи производится траншейным способом без промежуточного вала при дальности до 50 м или с накоплением грунта в промежуточных валах при дальности более 50 м. Траншейный способ используется путем формирования либо траншеи в массиве грунта, либо боковых валиков грунта, осыпавшегося из призмы волочения при предыдущей транспортировке его пс одному следу.

Засыпка траншеи осуществляется продольным перемещением вдоль траншеи отвалом, установленным под углом в плане, или косыми проходами поперек траншеи с прямоустановленным отвалом.

Наиболее распространенным способом бульдозерной разработки грунта является челночный, без поворотов. Его осуществляют движением вперед на рабочей передаче и холостым ходом назад на второй передаче с образованием промежуточных валов.

Для получения наибольшей производительности предпочтительно разработку грунта вести под уклон (до 20°), использовать спаренные бульдозеры, уширители отвала, перекос отвала и предварительное рыхление плотных грунтов.

Планировочные работы бульдозером выполняют без резкого заглубления отвала в грунт на первой (чистовая планировка) или второй (грубая планировка) передаче с сохранением устойчивых оборотов двигателя. Отвал при планировке рекомендуется заполнять на 1/2—2/3 объема призмы. При каждом последующем проходе 1/4 ширины отвала должна перекрывать ранее спланированную поверхность.

Рыхление прочных грунтов производят послойно пар ллельными бороздами с максимально возможной для данного рыхлителя глубиной (0,3 … 0,7 м). Рыхлительные работы выполняют только при прямолинейном движении трактора на первой передаче.

Расстояние между соседними проходами выбирают из условия максимального скола грунта без увода зуба в соседнюю борозду.

Различают технологические схемы рыхления: челночную, продольно-поворотную и перекрестную. Последнюю применяют на грунтах высокой прочности, где осуществляется дополнительное поперечное рыхление с увеличенными на 20 … 30% глубиной и шагом рыхления.

Наибольшую эффективность получают при рыхлении сезонно-мерзлых и слоистых скальных грунтов на глубину слоя. Для рыхления прочных грунтов используют дополнительные тракторы-толкачи того же тягового класса, что и базовый трактор.

При необходимости повышенного дробления материала и работе на относительно слабых грунтах существенное повышение производительности достигается установкой двух-трех зубьев одновременно.

С целью повышения тягово-сцепных свойств трактора последующие слои мерзлого грунта рыхлят по частично неубранному верхнему слою (толщиной не менее высоты грунтозацепа гусеницы).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструкция бульдозеров с рыхлителями"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы