Строй-Техника.ру

Строительные машины и оборудование, справочник

Кривошипно-шатунный механизм служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Механизм состоит из поршней с поршневыми кольцами и пальцами, шатунов, коленчатого вала и маховика. Детали кривошипно-шатунного механизма расположены и работают в блоке цилиндров.

Блок цилиндров. Все цилиндры двигателя вместе с верхней частью картера объединены в общий узел — блок цилиндров, отлитый из специального высокопрочного чугуна. Такая конструкция позволяет при сравнительно небольшой массе получить высокую жесткость и прочность, так как усилие от давления газов в отдельном цилиндре воспринимается всем сечением блока цилиндров. Он хорошо противостоит действию инерционных сил и моментов, которые возникают от движущихся деталей кривошипно-шатунного механизма. Для увеличения жесткости блок цилиндров имеет пять перегородок с ребрами и увеличенную толщину верхней плиты, к которой крепится головка цилиндров.

Цилиндры расположены в блоке вертикально, в ряд. Они не имеют каких-либо вставных гильз и растачиваются непосредственно в блоке цилиндров. Для получения высокой степени чистоты поверхности стенки цилиндров хонингуются.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

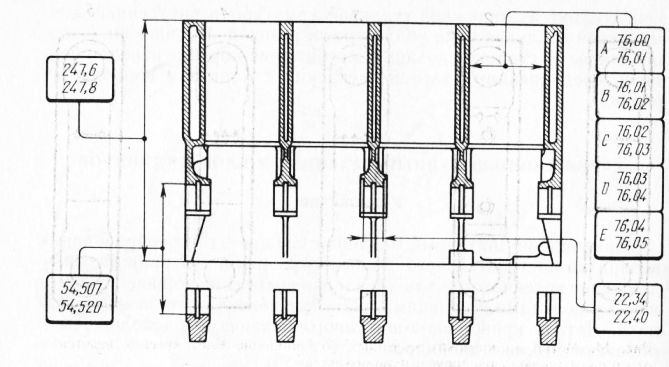

Для нормальной работы двигателя зазор между поршнем и цилиндром должен быть в определенных пределах: 0,025… 0,045 мм на новом двигателе и не превышать 0,15 мм у изношенных поршней и цилиндров. Чтобы облегчить при сборке двигателя получение такого зазора, диаметры цилиндров и поршней разбиты через 0.01 мм на пять классов, обозначаемых латинскими буквами В, С, D, Е. При сборке двигателя в цилиндры определенного класса вставляются поршни того же класса, что гаранти-РУет получение заданной величины зазора. Класс (буква) диаметра Цилиндра клеймится на нижней плоскости блока цилиндров против каждого цилиндра.

Основные размеры блока цилиндров двигателя 2108 приведены На рис. 1. Блок цилиндров двигателя 21081 отличается от 2108 меньшей высотой — 242… 242,2 мм.

Рис. 1. Основные размеры блока цилиндров

Рис. 2. Маркировка размерного класса цилиндров на блоке цилиндров

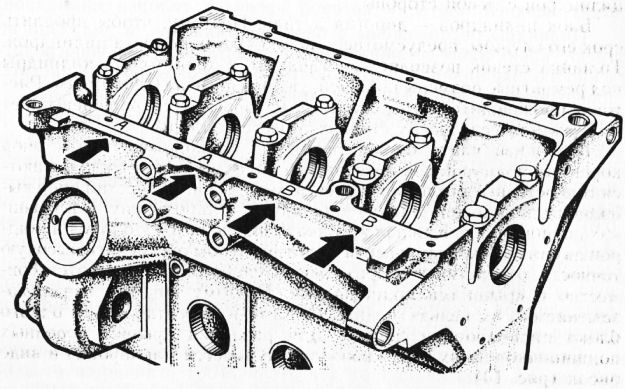

Рис. 3. Метки на крышках коренных подшипников. Счет крышек ведется от стороны привода распределительного вала

Номер модели двигателя отливается в верхней части блока цилиндров с левой стороны.

Блок цилиндров — дорогая деталь. Поэтому, чтобы продлить срок его службы, предусмотрена возможность ремонта цилиндров. Толщина стенок позволяет растачивать и хонинговать цилиндры под ремонтные размеры поршней, увеличенные на 0,4 и 0,8 мм. Расточка производится в том случае, если износ цилиндров превышает 0,15 мм или если на их стенках имеются задиры.

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала, в которые укладываются тонкостенные сталеалюминиевые вкладыши. Отверстия опор выполнены наполовину в блоке цилиндров, а наполовину — в крышках подшипников. Каждая крышка прикрепляется к блоку цилиндров двумя самоконтрящимися болтами. Чтобы обеспечить высокую точность, отверстия в опорах окончательно обрабатываются совместно с крышками подшипников. Поэтому крышки невзаимозаменяемы: их нельзя менять местами и переставлять С одного блока цилиндров на другой. Для различия крышек коренных подшипников на их наружной стороне имеется маркировка в виде рисок.

При сборке двигателя крышки подшипников необходимо устанавливать в строго определенном положении: в таком, в каком они находились в блоке цилиндров при обработке отверстий в опорах. Поэтому, чтобы случайно не перевернуть крышки, они выполнены несимметричными. По отношению к боковым сторонам крышки ось полуотверстия в ней смещена на 1 мм влево. У правильно установленных крышек метки должны быть с левой стороны двигателя (сторона, где расположены генератор и стартер).

Вдоль правой стороны блока цилиндров просверлен магистральный канал системы смазки. От него отходит пять наклонных каналов к коренным подшипникам коленчатого вала и вертикальный канал для подачи масла вверх, к распределительному валу. С правой передней стороны блока цилиндров имеется фланец для установки масляного фильтра. От фланца идут каналы к магистральному каналу системы смазки и к масляному насосу, который крепится к переднему торцу блока цилиндров. С левой стороны на блоке расположен прилив с отверстием для штуцера, к которому присоединяется шланг отсоса картерных газов. В этот штуцер вставляется также указатель уровня масла.

Рубашка охлаждения блока цилиндров — общая для всех цилиндров. Протоки для охлаждающей жидкости сделаны по всей высоте цилиндров, что улучшает охлаждение поршней и поршневых колец и уменьшает деформации блока от неравномерного нагрева. Чтобы закрепить стержни рубашки охлаждения при отливке блока цилиндров, в его наружных стенках имеется шесть отверстий, которые потом закрываются стальными чашеобразными заглушками. Рубашка охлаждения непосредственно (без промежуточных трубопроводов) соединена с насосом охлаждающей жидкости, расположенным в приливе в правой части блока цилиндров. Рубашки охлаждения блока и головки цилиндров сообщаются через отверстия в верхней плоскости блока цилиндров.

С левой стороны на блоке цилиндров имеются приливы с отверстиями для крепления генератора и кронштейна передней подвески силового агрегата. С правой стороны, кроме фланца под масляный фильтр, находится еще фланец с четырьмя отверстиями для крепления блока цилиндров на сборочном стенде. В задней части блока цилиндров расположены два кронштейна, усиленные ребрами, для крепления картера сцепления. Для центрирования блока цилиндров с картером сцепления в отверстия кронштейнов вставляются две установочные втулки.

Поршень — одна из самых напряженных деталей двигателя. Он воспринимает давление газов и через поршневой палец и шатун передает его на коленчатый вал. Отливается поршень из высокопрочного алюминиевого сплава. Он легок и хорошо отводит тепло к стенкам цилиндра. Но алюминий имеет высокий температурный коэффициент линейного расширения. Поэтому, чтобы уменьшить тепловое расширение поршня от нагрева горячими газами и исключить опасность его заклинивания в цилиндре, в головке поршня над отверстием для пальца залита термокомпенсационная стальная пластина.

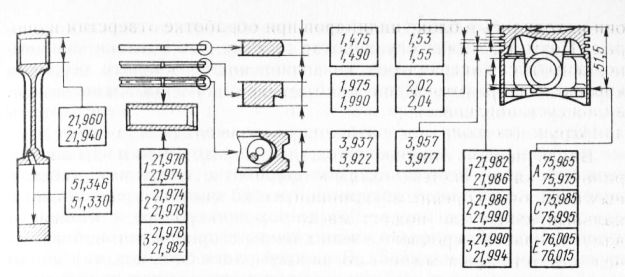

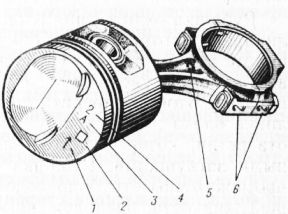

Рис. 4. Основные размеры шатунно-поршневой группы

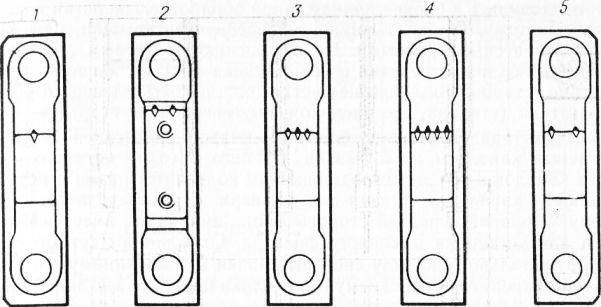

Рис. 5. Маркировка поршня и шатуна:

1 – стрелка для ориентирования поршня в цилиндре; 2 – ремонтный размер; 3 – класс поршня; 4 – категория отверстия для поршневого пальца; 5 — отверстие для выхода масла; 6 – помер цилиндра

Основные размеры поршня, шатуна, поршневого пальца и поршневых колец двигателя 2108 даны на рис. 4. Так же как и цилиндры двигателя, поршни по наружному диаметру сортируются па пять классов: А, В, С, D и Е. Разница в диаметрах поршней соседних классов составляет 0,01 мм. Класс поршня (буква) клеймится на его днище.

Двигатели 2108 и 21081 имеют одинаковые поршни, а на двигателе 21083 устанавливаются поршни и кольца с увеличенным на 6 мм наружным диаметром. Номер поршня отливается на внутренней стороне его юбки.

Измерять диаметр поршня для определения его класса можно только в одном месте: в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища. В остальных местах диаметр поршня не является номинальным, так как наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная (овальность головки поршня до 0,1 мм, а юбки — до 0,55 мм), причем меньшая ось овала совпадает с осью поршневого пальца. По высоте и юбка и головка поршня имеют коническую форму и, кроме того, диаметр головки на 0,5 мм меньше диаметра юбки. Такая форма позволяет компенсировать неравномерное расширение поршня при нагревании уменьшением его конусности и овальности.

Наружная поверхность юбки поршня не гладкая, а имеет множество кольцевых микроканавок глубиной до 14 мкм. Такая поверхность способствует лучшей приработке поршня к стенкам цилиндра и уменьшает потери на трение, так как в микроканавках задерживается масло. Днище поршня плоское, с овальным углублением, образующим часть камеры сгорания, и с небольшими выемками для клапанов. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0,7 мм, в которых накапливается масло. В зоне бобышек высота юбки уменьшена, чтобы исключить задевание о поршень противовесов коленчатого вала.

Отверстие под поршневой палец смещено от оси симметрии на 1,2 мм в правую сторону двигателя. Благодаря этому на поршень действует момент сил, прижимающий его к стенкам цилиндра всегда в одном и том же положении. Поэтому не возникают стуки поршня о стенки цилиндра при переходе его через верхнюю мертвую точку. Однако это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются так, чтобы стрелка на днище поршня была направлена в сторону передней части двигателя.

Поршневой палец вставляется в поршень с зазором 0,008… 0,016 мм. Чтобы обеспечить в массовом производстве получение такого высокоточного зазора, поршни по диаметру отверстия под поршневой палец и пальцы по наружному диаметру сортируются через 0,04 мм на три категории. Цифра, указывающая категорию поршня, так же, как и класс, клеймится на его днище. Во время сборки двигателя поршень и палец берутся одной категории, чем гарантируется получение необходимого зазора. Правильность их сопряжения проверяют, вставляя смазанный маслом палец в поршень. Палец должен легко входить в поршень нажатием руки и не выпадать из него под действием собственной массы.

Поршни в двигателе должны быть одинаковы по массе, чтобы уменьшить вибрации возвратно-поступательно движущихся деталей. При изготовлении на заводе строго выдерживается предельное отклонение массы поршней ±5 г. Поэтому при сборке двигателей 2108 подбирать поршни одной группы по массе или подгонять их массу, удаляя лишний металл, не требуется.

В запасные части поставляются поршни номинального размера только трех классов — А, С и Е. Этого достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с некоторым перекрытием раз*-меров. Например, к цилиндрам классов В и D может подойти поршень класса С. Главное при подборе поршня — обеспечить необходимый монтажный зазор (0,025… 0,045 мм) между поршнем и цилиндром.

Кроме поршней номинального размера, в запасные части поставляются и ремонтные поршни, с увеличенным на 0,4 и 0,8 мм наружным диаметром. Эти поршни предназначены для установки в отремонтированные блоки цилиндров, у которых цилиндры расточены и отхонингованы под очередной ремонтный размер. На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм.

Поршневые кольца обеспечивают необходимое уплотнение между поршнем и стенками цилиндра и отводят тепло от поршня к его стенкам. К стенкам цилиндра они прижимаются под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца—два компрессионных (уплотняющих) и одно (нижнее) маслосъемное, которое препятствует попаданию масла в камеру сгорания.

Верхнее компрессионное кольцо работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки. Поэтому для повышения износостойкости его наружная поверхность хромирована, а для улучшения прирабатываемости сделана выпуклой (бочкообразной) формы.

Нижнее компрессионное кольцо имеет снизу выемку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца. Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфатируется.

Маслосъемное кольцо — с хромированными рабочими кромками и с проточкой на наружной поверхности, в которую собирается масло, снимаемое со стенок цилиндра. Затем оно по прорезям в кольце перетекает в канавку поршня и оттуда стекает в масляный картер. Внутри кольца устанавливается стальная витая пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра.

Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Поршневой палец стальной трубчатого сечения с толщиной стенки 3,5 мм. Для повышения твердости и износостойкости наружная поверхность его цементируется и закаливается токами высокой частоты. В верхней головке шатуна палец устанавливается с натягом 0,010… 0,042 мм. Такая прессовая посадка предохраняет его от осевого перемещения в поршне.

По наружному диаметру пальцы сортируются на три категории через 0,004 мм соответственно категориям поршней. Торцы пальцев окрашиваются в соответствующий цвет: синий — первая категория, зеленый — вторая, красный — третья.

Шатун двигателя — стальной кованый двутаврового сечения. Нижняя его головка разъемная, причем плоскость разъема перпендикулярна оси стержня шатуна. В этой головке устанавливаются вкладыши шатунного подшипника коленчатого вала.

Шатун обрабатывается вместе с крышкой. Чтобы при сборке не перепутать крышки, на шатуне и соответствующей ему крышке имеются клейма с номером цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны. Крышка нижней головки шатуна крепится к шатуну двумя болтами с самоконтрящимися гайками. Для точного центрирования болтов их наружная поверхность и отверстие в шатуне обрабатываются с высокой точностью, а около головки болта имеется поясок, которым болт запрессовывается в отверстие.

Там, где нижняя головка шатуна переходит в стержень, имеется отверстие, через которое масло выбрызгивается на поршень и стенки цилиндра. При сборке шатунно-поршневой группы шатун необходимо располагать так, чтобы отверстие на нем и стрелка на поршне были направлены в одну сторону.

Шатуны (так же, как и поршни) должны иметь одинаковую массу. Масса верхней головки подгоняется с допуском ±2 г, а нижней ±3 г. Это обеспечивается удалением лишнего металла с бобышек на верхней головке шатуна и на крышке нижней головки. Таким образом, полная масса шатуна подгоняется с допуском ±5 г.

На все двигатели (2108, 21081 и 21083) устанавливаются одинаковые шатуны. Но с шатунами старых двигателей (типа 2101—2103) они невзаимозаменяемы, так как короче их на 15 мм.

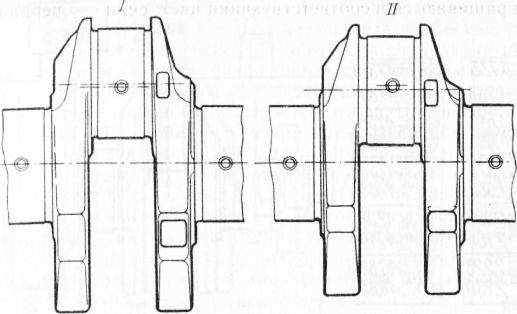

Коленчатый вал. На двигателях 2108 и 21083 устанавливаются одинаковые коленчатые валы. На двигателе 21081 в связи с меньшим ходом поршня применяется другой коленчатый вал, с уменьшенным на 5,2 мм расстоянием между осями шатунных и коренных шеек. Коленчатый вал 21081 можно отличить по габаритным размерам и по расположению смазочных отверстий на шатунных шейках. У коленчатых валов 21081 эти отверстия смещены на 3,7 мм от оси в направлении от коренных шеек, а у коленчатых валов 2108 — на 1,5 мм в другую сторону от оси.

Коленчатый вал — основная силовая деталь двигателя, которая воспринимает действие давления газов и инерционных сил. Он отливается из высокопрочного специального чугуна. Для уменьшения деформаций при работе двигателя вал сделан пяти-опорным и с большим перекрытием коренных и шатунных шеек. Высокая усталостная прочность обеспечивается плавными переходами между шейками и щеками и тщательной обработкой напряженных мест. Высокая износостойкость шеек вала достигается большим диаметром шеек (благодаря этому уменьшаются удельные нагрузки в подшипниках) и поверхностной закалкой шеек токами высокой частоты на глубину 2…3 мм.

Рис. 5. Расположение смазочных отверстий на шатунных шейках коленчатого вала:

1 – на двигателе 2108; 2 – на двигателе 21081

Шейки коленчатого вала имеют отлитые за одно целое с валом противовесы. Они уравновешивают центробежные силы, которые возникают при работе двигателя, от масс шатунной шейки, а также от частей шатуна и поршня. Благодаря этому разгружаются коренные подшипники от действия центробежных сил и уменьшаются вибрации двигателя. Кроме того, для снижения вибраций коленчатые валы балансируются. Так как эта балансировка производится без маховика, то и коленчатые валы, и маховики взаимозаменяемы.

В теле коленчатого вала просверлены каналы, соединяющие 1, 2, 4 и 5-ю коренные шейки с шатунными. По этим каналам подводится масло для смазки шатунных подшипников. Технологические выводы каналов закрыты колпачковыми стальными заглушками, которые запрессовываются и зачеканиваются в трех точках.

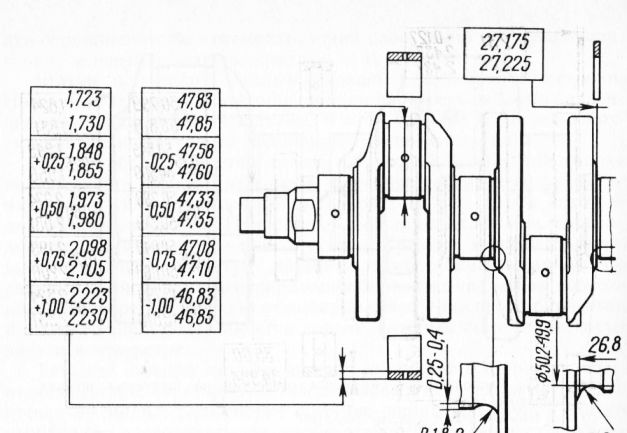

Основные размеры коленчатого вала и вкладышей подшипников даны на рис. 18. Коренные и шатунные шейки обрабатываются с высокой степенью частоты и точности, так как зазор между шейками и вкладышами должен быть в пределах 0,02… 0,07 мм для шатунных и 0,026… 0,073 мм для коренных шеек, а предельно допустимый зазор при износе не должен превышать соответственно 0,1 и 0,15 мм.

Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм. Шейки шлифуются, если они изношены до диаметра, который на 0,005 мм меньше, чем минимальный для данного размера коленчатого вала, а также в том случае, если овальность шеек больше 0,03 мм или на них есть задиры. Диаметры ремонтных размеров шеек также указаны на рис. 6.

Рис. 6. Основные размеры коленчатого вала

Передний и задний концы коленчатого вала уплотняются самоподжимными резиновыми сальниками. Передний сальник запрессован в крышку масляного насоса, а задний устанавливается в держателе, который крепится к блоку цилиндров. На переднем конце коленчатого вала крепятся два ведущих шкива ременных передач. Один шкив (зубчатый) служит для привода распределительного вала и насажен на сегментной шпонке. Другой шкив передает вращение на генератор. Он установлен на штифте, запрессованном в зубчатый шкив, и центрируется цилиндрическим пояском. Оба шкива закреплены болтом. Кроме того, передним концом коленчатого вала приводится во вращение ведущая шестерня масляного насоса, которая фиксируется на валу с помощью двух лысок.

Вкладыши коренных и шатунных подшипников коленчатого вала тонкостенные, биметаллические, с радиальными отверстиями для прохода масла. Они изготавливаются из стальной ленты, покрытой слоем антифрикционного сплава АМ01-20 (79% алюминия, 20% олова и 1% меди) толщиной 0,4… 0,5 мм. Между стальной основой и сплавом находится тонкая прослойка чистого алюминия. Вкладыши каждого подшипника состоят из одинаковых половинок. Они удерживаются от провертывания выступами, входящими в пазы шатунного или коренного подшипника.

Верхние вкладыши коренных подшипников имеют на внутренней поверхности канавки для прохода масла к шатунным подшипникам. Нижние вкладыши с 1988 г. устанавливаются без канавки. Но до 1988 г. они тоже имели канавку и были взаимозаменяемы с верхними вкладышами. Шатунные вкладыши отличаются от коренных диаметром, толщиной и отсутствием канавок на внутренней поверхности. Верхние и нижние шатунные вкладыши взаимозаменяемы.

Вкладыши подшипников изготавливаются как нормальной толщины, так и увеличенной под шейки коленчатого вала, перешлифованные с уменьшением па 0,25; 0,5; 0,75 и 1 мм.

Упорные полукольца устанавливаются в гнезда блока цилиндров по обеим сторонам среднего (третьего) коренного подшипника. Они воспринимают осевые нагрузки, действующие на коленчатый вал, и ограничивают его осевое перемещение. Полукольца изготавливаются как нормальной толщины, так и увеличенной на 0,127 мм. Подбором толщины полуколец регулируют осевой свободный ход коленчатого вала, который должен быть в пределах 0,06… 0,26 мм на новом двигателе и не превышать максимально допустимый 0,35 мм при износе.

Передние и задние полукольца изготовлены из разных материалов. Полукольцо, установленное с задней стороны 3-го подшипника, испытывает повышенные нагрузки со стороны сцепления и поэтому изготавливается из порошкового материала. Этот материал имеет желтоватый цвет и состоит из 87… 90% меди, 9,5… 10,5% олова и 0,5… 1% углерода. Полукольцо, изготовленное прессованием из такого материала, обладает пористостью. Оно пропитывается маслом и хорошо противостоит фрикционному износу.

Передние полукольца несут меньшую нагрузку и поэтому, как и вкладыши, сталеалюминиевые, с толщиной антифрикционного слоя на торцевой поверхности 0,3… 0,5 мм. На стороне антифрикционного слоя имеются две вертикальные канавки для прохода масла. Этой стороной полукольца (и передние, и задние) должны быть обращены к упорным поверхностям коленчатого вала.

Маховик служит для обеспечения равномерности работы двигателя. Он запасает кинетическую энергию при рабочих ходах в цилиндрах и отдает ее кривошипно-шатунному механизму па протяжении трех других тактов. Он также выводит коленчатый вал из мертвых точек. Маховик отливается из чугуна и имеет стальной зубчатый венец, который в горячем состоянии напрессовывается на маховик. Зубья венца для увеличения износостойкости и прочности закаливаются токами высокой частоты.

Маховик крепится к фланцу коленчатого вала шестью само-контрящимися болтами, иод которые гюдкладывается одна общая шайба. Его необходимо устанавливать так, чтобы метка (конусообразная лунка) около обода находилась против шатунной шейки четвертого цилиндра. Метка служит для определения верхней мертвой точки в первом и четвертом цилиндрах. Центрируется маховик цилиндрическим выступом на коленчатом валу.

Для создания импульсов в датчике верхней мертвой точки в ободе маховика запрессован стальной штифт, а для регулировки момента зажигания на наружной поверхности маховика имеется риска.

Основные неисправности кривошипно-шатунного механизма и блока цилиндров

К основным неисправностям кривошипно-шатунного механизма относятся стуки поршней и пальцев, стуки в подшипниках коленчатого вала, падение компрессии в цилиндрах и мощности двигателя, утечка охлаждающей жидкости в картер или, наоборот, попадание масла в охлаждающую жидкость. Все эти неисправности могут быть выявлены наблюдением за работой двигателя.

Стуки в двигателе возникают при износе деталей кривошипно-шатунного механизма. Их прослушивают и находят место стука с помощью стетоскопов. Простейший стетоскоп – это металлический стержень с наушником. Прикладывая наконечник стержня к различным точкам блока или головки цилиндров, определяют причину стука по характерным оттенкам звучания и по месту его возникновения. Существуют и электронные стетоскопы, состоящие из транзисторного усилителя низкой частоты и пьезокристалли-ческого датчика.

Определение неисправностей двигателя по стукам требует большого навыка. Кроме того, для устранения неисправностей криво-шипно-шатунного механизма требуется снимать с автомобиля двигатель и производить полную или частичную его разборку. Поэтому в случае появления стуков или каких-либо других неисправностей кривошипно-шатунного механизма рекомендуется обращаться на станции технического обслуживания, где опытные специалисты определят и устранят неисправность.

Компрессию (давление) в цилиндрах двигателя проверяют специальным прибором — компрессометром. Он представляет собой манометр с обратным клапаном. Для измерения компрессии устанавливают наконечник компрессометра на место вывернутой свечи зажигания и, прокручивая коленчатый вал стартером, по манометру фиксируют максимальное давление в цилиндре.

Стук в коренных подшипниках коленчатого вала. Обычно это металлический глухой стук низкого тона. Прослушивается в нижней части блока цилиндров и обнаруживается при резком открытии дроссельной заслонки на холостом ходу. Чрезмерный зазор коленчатого вала вызывает стук более резкий с неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала. Причины стука и способы его устранения: слишком раннее зажигание.

Проверить и отрегулировать момент зажигания; недостаточное давление масла.

Увеличенный зазор между шейками коленчатого вала и вкладышами коренных подшипников.

Обратиться на станцию технического обслуживания для проверки и, если необходимо, для перешлифовки шеек и замены вкладышей;

увеличенный зазор между упорными полукольцами и коленчатым валом. На неработающем двигателе проверить осевой свободный ход коленчатого вала, нажимая и отпуская педаль сцепления. При этом перемещение переднего конца коленчатого вала должно быть не более 0,35 мм. В случае большего осевого свободного хода следует обратиться на станцию технического обслуживания для замены упорных полуколец коленчатого вала.

Стук шатунных подшипников. Обычно стук шатунных подшипников резче стука коренных. Он прослушивается в верхней части блока цилиндров на холостом ходу двигателя при резком открытии дроссельной заслонки. Место стука легко определить, отключая по очереди свечи зажигания.

Причины стукни способы его устранения: недостаточное давление масла. См. главу «Основные неисправности системы смазки»;

чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами. На станции технического обслуживания прошлифовать шейки коленчатого вала и заменить вкладыши.

Стук поршней и поршневых пальцев. Стук поршней обычно незвонкий, приглушенный, вызывается «биением» поршня в цилиндре. Лучше всего он прослушивается при малой частоте вращения коленчатого вала под нагрузкой. Стук пальцев — отчетливый и резкий, усиливается с повышением частоты вращения коленчатого вала и пропадает при выключении цилиндра из работы. Прослушивается в верхней части блока цилиндров. Причины стука и способы его устранения: увеличенный зазор между поршнями и цилиндрами. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни;

чрезмерный зазор между поршневыми кольцами и канавками на поршне. Заменить кольца или поршень с кольцами;

чрезмерный зазор между пальцем и отверстием в поршне. Заменить поршень и палец.

Пониженная компрессия в цилиндрах (двигатель не развивает полной мощности). Компрессометр показывает величину компрессии в цилиндре меньше 10 кгс/см2. Залить в цилиндр с пониженной компрессией 20…25 см чистого моторного масла и снова замерить компрессию. При этом могут наблюдаться два случая.

а) Компрессометр дает более высокое показание компрессии. Причины неисправности и способы ее устранения:

поломка или залегание поршневых колец в канавках поршня. Очистить кольца и канавки поршней от нагара, поврежденные кольца и поршень заменить;

чрезмерный износ цилиндров и поршневых колец. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни.

б) Показания компрессометра не изменяются. Установить поршень в В. М. Т. такта сжатия, затормозить автомобиль стояночным тормозом, включить высшую передачу и подать в отверстие для свечи сжатый воздух пол давлением 2…3 кгс/см2. При этом будет наблюдаться утечка воздуха.

Причины неисправности и способы ее устранения: плохое прилегание клапанов к седлам. Наблюдается утечка воздуха в карбюратор (негерметичен впускной клапан) или в глушитель (неплотность выпускного клапана). Причину и способ устранения см. в главе «Основные неисправности механизма газораспределения…»;

пробита прокладка головки цилиндров. Сжатый воздух с характерным шипящим звуком проходит в соседний цилиндр. Снять головку цилиндров и заменить прокладку.

Попадание масла в охлаждающую жидкость. Наблюдается уменьшение уровня масла в двигателе, появляется масляная пленка в расширительном бачке, цвет охлаждающей жидкости меняется от серого до темно-коричневого.

Для проверки снять головку цилиндров, заполнить охлаждающую рубашку блока цилиндров водой и подать сжатый воздух в вертикальный масляный канал блока цилиндров (около отверстия под болт). Если в воде, заполняющей охлаждающую рубашку, наблюдаются пузырьки воздуха, то причины неисправности — раковины или трещины в перемычках между масляной магистралью и охлаждающей рубашкой блока цилиндров. В этом случае блок цилиндров необходимо заменить.

Если масляные каналы блока цилиндров герметичны, то, возможно, масло попадает в охлаждающую жидкость из масляных каналов головки цилиндров. В этом случае необходимо проверить герметичность головки цилиндров.

Попадание охлаждающей жидкости в масло. Уровень жидкости в расширительном бачке постоянно понижается, а уровень масла повышается. Масло изменяет цвет от серого до молочно-белого.

Причины неисправности — раковины, пористость или трещины в стенках охлаждающей рубашки блока цилиндров. Для проверки этого дефекта необходимо разобрать двигатель и проверить герметичность охлаждающей рубашки блока цилиндров в ванне с водой, подводя в рубашку сжатый воздух под давлением 2… 3 кгс/см2.

Если травление воздуха не наблюдается, то необходимо проверить герметичность головки цилиндров.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм и блок цилиндров автомобиля ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы