Строй-Техника.ру

Строительные машины и оборудование, справочник

Кузов автомобилей ИЖ-2715, ВАЗ-2121 и ВАЗ-2109 цельнометаллический, безрамный, несущей конструкции. Кузов автомобиля УАЭ-31512 металлический со съемным мягким верхом, установлен на штампованную раму.

При ЕО по мере необходимости моют кузов. При ТО-1 осматривают кузов, выявляют наличие сколов, трещин и очагов коррозии лакокрасочного покрытия, состояние покрытия на днище кузова и арках колес. Проверяют работу замков дверей, капота. Прочищают дренажные отверстия дверей и порогов.

При ТО-2 подтягивают крепления дверей, капота. На автомобиле УАЭ-31512 проверяют и при необходимости подтягивают крепление кузова к раме, передних буксирных крюков, переднего и заднего буфера, брызговиков, двигателя, съемной поперечины, а также надежность крепления буксирного прибора к задней поперечине рамы, очищают от грязи.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Через каждые 1,5—2 года обрабатывают скрытые полости кузова противокоррозионными составами.

Моют кузов сразу после возвращения из рейса, пока грязь не засохла. Не следует удалять грязь соскабливанием или оттиранием с применением больших усилий, а также сухим обтирочным материалом, так как при этом покрытие повреждается песчинками, на нем появляются мелкие царапины, теряется блеск. Кроме того, среди попавших на поверхность кузова загрязнений могут оказаться такие, которые постепенно дифундируют в покрытие (гудрон, деготь, смола). Мыть рекомендуется слабой струей холодной или слегка теплой воды из шланга с использованием губки или мягкой щетки. Струю направляют под углом к поверхности кузова. Крышка люка вентиляции должна быть закрыта. Перед мойкой прочистками из мягкого дерева освобождают забившиеся дренажные отверстия крыльев, дверей и порогов. Если шланга нет, кузов поливают водой из ведра.

Начинают мыть с наиболее загрязненных мест: колес, внутренней поверхности крыльев, шасси, днища кузова. Капот должен быть закрыт, чтобы вода не попала на электрооборудование. Нельзя мыть кузов горячей и морской водой, употреблять соду, керосин или минеральные масла, так как это приводит к преждевременному старению и разрушению покрытий.

Перед заправкой и после поверхность под заливной горловиной бензобака протирают вдетой ветошью, чтобы на краске не появились пятна.

Для мытья наружных и покрытых кожей или пластиком внутренних поверхностей, а также сидений автомобилей в воду добавляют специальные моющие средства — автошампуни. Они безвредны для лакокрасочных и гальванических покрытий, резины. При этом кузов становится чище, а процесс мойки значительно ускоряется. Для приготовления моющего раствора в 10 л воды добавляют 50 г автошампуня. Вымытые поверхности ополаскивают водой. Благодаря противокоррозионному действию автошампунь не повреждает металлических частей и не портит окрашенных поверхностей.

Автоэмульсия удаляет с лакокрасочного покрытия не только загрязнения, но и одновременно восстанавливает его блеск.

Перед использованием загрязненную поверхность вначале моют водой, а затем распыляют пену из баллончика и растирают. Через 1 мин поверхность протирают влажной ветошью.

Загрязнения кузова минеральным маслом или гудроном удаляют очистителем битумных, жировых и масляных пятен с лакокрасочной поверхности или автоочистителем битумных пятен. Последний бывает как в жидком виде, так и в аэрозольной упаковке. В случае отсутствия специальных средств пятна гудрона и минеральных масел можно удалить мягкой ветошью, слегка смоченной в бензине, с последующей протиркой насухо.

По окончании мойки протирают сухой мягкой фланелью насухо весь кузов, чтобы на поверхности не было пятен от капель.

Оконные стекла протирают чистой мягкой льняной тряпкой или замшей. Ветровое стекло обезжиривают для улучшения условий работы резины щеток стеклоочистителя. Для промывки чрезмерно загрязненных стекол используют теплую воду с добавлением небольшого количества спирта или специальные жидкости — очистители стекол.

В летнее время на открытом воздухе автомобиль лучше мыть в тени — после высыхания капель воды на солнце на окрашенной поверхности остаются пятна. Не следует мыть машину на открытом воздухе при температуре ниже 0°С, а также выезжать из гаража на морозный воздух с невысохшим кузовом.

Для защиты лакокрасочного покрытия кузова и сохранения хорошего внешнего вида машины следует регулярно обрабатывать окрашенные поверхности полировочными составами — полиролями. Основным назначением полиролей является создание на лакокрасочном покрытии дополнительной защитной и консервирующей пленки, которая предохраняет лакокрасочное покрытие от непосредственного контакта с влагой, пылью и грязью. Полироль заполняет микротрещины покрытия, увеличивает его стойкость к воздействию внешней среды, улучшает водоотталкивающую способность, снижает склонность покрытий к пылеудержанию, способствует сохранению их декоративного вида.

Полироли делятся на три группы: для новых покрытий, для частично потерявших блеск и для старых покрытий. Периодичность возобновления защитного слоя определяется в зависимости от условий эксплуатации и рекомендаций для применяемого состава.

Для новых покрытий один раз в месяц применяют полироли первой группы: автополироль, автополироль-2, автополироль Глянец, автополироль консервирующая.

Для обновления потускневшего лакокрасочного покрытия применяют полироли второй группы: полироль для обветренных покрытий. После двух-трех лет эксплуатации обрабатывают поверхность кузова один раз в три месяца.

Полироли для старых покрытий применяют после трех — пяти лет эксплуатации. Автополироль содержит в своем составе более крупный абразив, поэтому применять ее следует не чаще одного раза в год.

Перед полировкой тщательно моют и сушат кузов. Во избежание высыхания наносимого покрытия кузов полируют небольшими участками вручную чистой фланелью. После применения полиролей второй и третьей группы кузов обрабатывают полиролью для новых покрытий.

Для устранения мелких дефектов лакокрасочного покрытия используют полировочные пасты ВАЗ-1, ВАЗ-2 и полировочный состав ВАЗ-З. Полируют вручную или электроинструментом с фланелевыми или цигейковыми кругами. Перед употреблением пасту перемешивают, при загустении разбавляют водой. После полировки протирают поверхность чистой фланелью.

Для чистки наружных хромированных деталей кузова и дальнейшей защиты от коррозии их промывают чистой водой, протирают насухо, смазывают тонким слоем смазки, после чего насухо протирают чистой тряпкой.

Резиновые уплотнители для удаления с них серого налета и ^дления срока службы протирают мягкой тряпкой, смоченной в техническом глицерине. Для защиты резиновых изделий от воздействия атмосферы их окрашивают автокраской для резиновых деталей или краской защитно-декоративной для резиновых деталей. Краску наносят равномерным слоем кистью или тампоном на очищенную и высушенную поверхность и сушат при темпера-туре 18—22°С в течение 24 ч. Затем поверхность натирают шерстяной ветошью до блеска.

Обивку кузова из искусственной кожи промывают слабым раствором двууглекислой соды в теплой воде или раствором нейтрального мыла с водой. Жирные пятна удаляют автоочистителем обивки. После мойки обивку насухо протирают мягкой ветошью. Для предохранения от растрескивания внешней поверхности обивки сидений, возможного в зимнее время, перед началом движения включают отопитель и в течение 5—8 мин прогревают внутреннее помещение кузова. Пыль с обивок подушек и спинок сидений убирают пылесосом. Применять бензин или растворители для очистки обивки из искусственной кожи нельзя.

Днище кузова, колесные ниши эксплуатируются в особенно жестких условиях, так как постоянно покрыты слоем грязи, пропитанной растворами соли, удобрений и др. Выброс из-под колес песка, гравия также способствует разрушению антикоррозионного покрытия. Для восстановления растрескавшегося покрытия вначале щетками удаляют грязь, а затем поврежденные места зачищают металлической щеткой до блеска металла. Коррозию удаляют наждачной бумагой, обезжиривают поверхность и просушивают. Для удаления рыхлых толстых слоев коррозии применяют преобразователи ржавчины. Наносят грунтовку ГФ-021, ГФ-073 и дают ей высохнуть. На подготовленную таким образом поверхность наносят защитный противокоррозионный состав: мастику битумную антикоррозионную, автоантикор для днища битумный. Мастику наносят в два-три слоя общей толщиной 0,5— 1 мм в сухом виде. При обработке мастикой следят, чтобы она не попадала на механизмы и тросы, не забивала дренажные отверстия для стока воды.

Для повышения коррозионной стойкости кузова в замкнутые коробчатые полости порогов, лонжеронов, поперечин и других элементов основания кузова нанесен специальный антикоррозионный состав. Эти полости труднодоступны и даже при тщательной мойке из них не удается удалить агрессивные вещества. В результате происходит коррозионное поражение этих полостей. Антикоррозионное покрытие восстанавливают с помощью таких материалов, как Мовиль, Резистин, НГМ-МЛ, Финикор № 2, Финикор 831 МЛ № 1. Противокоррозионный материал наносят на поверхность внутренних полостей распыливанием с помощью специальных установок и распылительных головок-насадок. В установке «Луч-2» этот материал разбрызгивается под давлением 13,5—18,0 МПа. Для подачи материала используют пневмо-двигатель, для привода которого необходим подвод воздуха под давлением 0,3—0,4 МПа. Производительность установки составляет 3,2 л/мин.

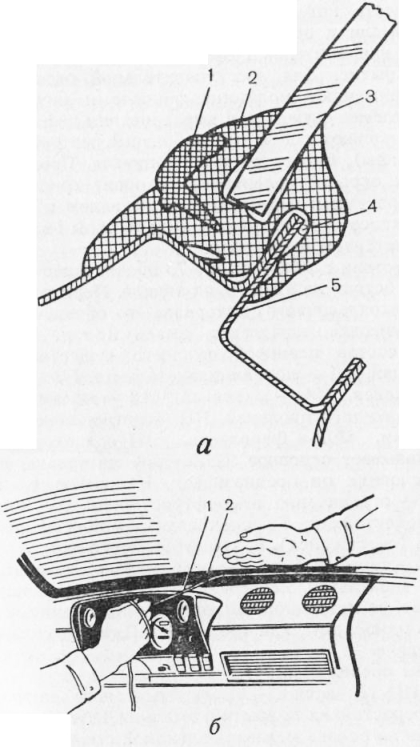

Для равномерного распыливания противокоррозионного материала в скрытых полостях кузова применяют удлинители с различными мундштуками-распылителями. Пистолет-распылитель с набором съемных мундштуков показан на рис. 46.

При противокоррозионной обработке кузов подготавливают, для чего промывают его снаружи и снизу и просушивают. Устанавливают автомобиль на подъемник или эстакаду, снимают облицовки радиатора, передних и задних дверей, колеса. Снимают технологические заглушки с мест ввода противокоррозионного материала, устанавливают специальные пробки в овальные отверстия порогов. Прочищают имеющиеся дренажные отверстия в порогах и лонжеронах, промывают их водой, удаляют влагу из салона. На поверхность кузова наносят краскозащитные материалы. Затем обрабатывают скрытые полости кузова. После этого просушивают кузов, проверяют качество обработки противокоррозионным материалом. Снимают защитную изоляцию с деталей, устанавливают на автомобиль ранее снятые детали и заглушки, выполняют наружную мойку кузова для снятия краскозащитного слоя.

При износе шарнирных соединений или ослаблении их креплений появляется провисание боковых и задних дверей в проемах кузова, изменяются наружные зазоры между капотом и кузовом, ослабляется крепление деталей оперения. Под воздействием атмосферных и дорожных условий, вызывающих значительную коррозию, а также при авариях кузов получает повреждения, для устранения которых требуется частичная разборка участков кузова со снятием облицовки дверей, обшивки крыши, замков дверей и другой арматуры, замена ветровых стекол.

У автомобиля УАЭ-31512 появляются перекосы и трещины в деталях рамы, продольное перемещение крюка в корпусе буксирного прибора, слабнут заклепочные соединения кронштейнов крепления рессор. Раму правят в холодном состоянии, при необходимости заваривают. Заменяют заклепки болтами с гайками, диаметр которых соответствует диаметру отверстий в лонжеронах и кронштейнах. Сжимают упругий элемент буксирного устройства, подтянув гайку так, чтобы собранный крюк свободно вращался вокруг своей оси без осевого перемещения в корпусе.

Положение двери в проеме кузова и устранение ее провисания регулируют перемещением дверных петель на стойке. При этом наружные зазоры между дверьми и кузовом должны быть одинаковыми и равномерными. Кроме того положение двери в проеме зависит от взаимодействия опорных деталей дверного замка и фиксатора, установка которого на стойке кузова также регулируется. Положение капота относительно кузова регулирует также перемещением его на кронштейнах, добиваясь равномерного зазора по всему периметру и плотного прилегания к проему при закрывании.

Вмятины и выпучины в панелях, а также прогибы и перекосы в кузове ремонтируют узловым методом. В этом случае съемные элементы кузова, подвергшиеся механическим повреждениям или сильной коррозии, заменяют. При отсутствии нужной детали небольшие вмятины на двери, крыле, капоте устраняют рихтовкой.

Для правки и рихтовки панелей кузова применяют комплект инструментов, включающий в себя молотки, специальные оправки, поддержки, рихтовочные напильники и шлифовальные приспособления. Кроме ручного инструмента необходимы домкраты с удлинителями и различными приспособлениями в виде стальных и резиновых наконечников, выдавливателей, упоров и поддержек.

Бойки рихтовочных молотков закругленные и тщательно заполированные. Один боек бывает заостренным в форме клюва. Молотки из цветных металлов и их сплавов, а также с резиновыми или пластмассовыми вставками меньше деформируют поверхность и используются для тонкой рихтовки окрашенной поверхности. Для устранения мелких вмятин и забоин, при доводке лицевой поверхности под окраску или восстановлении поверхности с сохранением лакокрасочного покрытия используют легкие молотки. Молотки с острыми бойками необходимы при правке фланцев. Значительные коробления, особенно при наличии выпучин, где волокна металла растянуты, устраняют молотками, имеющими на рабочей части насечку. Слесарные молотки и кувалду применяют при грубой правке. Для правки деталей из тонколистового металла, имеющих большие деформации, используют деревянные молотки — киянки.

Поддержки, оправки, фасонные плиты и наковальни предназначены для поддержания тонколистового металла кузовных панелей в процессе восстановления деформированных участков. Форма, размеры, толщина, кривизна разных радиусов их довольно разнообразны и подбираются к конкретному исправляемому участку с учетом конструкции и конфигурации детали. В ходе восстановления первоначальных форм деформированных панелей в легкодоступных местах можно использовать поддержки или наковальни. Для отделки плоских поверхностей применяют плиту.

Молоток и наковальню используют в основном вместе. Наковальня (поддержка) при этом служит для поднятия металла на вдавленном участке, а молоток — для придания панели правильной формы. Рабочие поверхности этих инструментов всегда должны быть хорошо зачищены и отполированы — от этого зависит качество поверхности исправляемой детали. Некоторые из них (чаще всего плиты) даже дополнительно хромируют для использования их при рихтовке небольших вмятин или выпуклостей на лицевых панелях кузова без повреждения окрасочного слоя.

Специальные оправки, прижимы применяют в тех случаях, когда под внешней видовой частью детали есть еще скрытая деталь, усиливающая конструкцию — короб, приваренная под-штамповка, полка жесткости и т. д. Оправку вставляют между этими двумя поверхностями и, опираясь выгнутой частью о внутреннюю силовую деталь, поворачивают инструмент за ручку и рабочим концом осторожно выжимают вмятину, постепенно, участок за участком. Чем тоньше металл и меньше вмятина, тем тоньше должна быть и оправка.

Для выравнивания поверхности после рихтовки молотком, выдавливания, обработки шпатлевкой применяют специальный рихтовочный напильник. Насечка у него крупная и дугообразная. Напильник широкий, длинный и тонкий закрепляют в специальном станке.

Если ремонт включает сварочные операции, то швы зачищают. Для этого используют специальные шлифовальные ручные пневматические машины моделей ИП-2009А или ИП-2015.

При выполнении жестяницких работ учитывают, что вмятины, не имеющие перегибов и вытяжки металла, устраняют выколоткой киянкой или резиновым молотком. Глубокие вмятины без острых загибов и складок начинают править с середины, постепенно перенося удары к краям, усиливая силу удара. Пологие вмятины — с края поврежденного места панели, постепенно перенося удары к середине. Вмятины с острыми загибами начинают править с острого загиба.

Повреждение переднего крыла исправляют в следующем порядке (на примере автомобиля ИЖ-2715). Поднимают автомобиль на подставку, снимают переднее колесо со стороны поврежденного крыла. Внутри крыла устанавливают домкрат с надетой трубой — удлинителем, предварительно подложив под его опоры деревянные бруски. Один брусок помещают под крылом на ребро жесткости в зоне углубления для фары, а другой — на переднем щите кузова автомобиля, т. е. в задней части крыла. Изнутри крыло распирают, растягивая вмятину. Выпучина может исчезнуть совсем, а останется только небольшая вмятина по нижней отбортовке крыла. Вмятину рихтуют, не ослабляя домкрата. Выпучина может также остаться и под рельефной линией крыла — ребром жесткости. Для ее устранения на плоскость крыла под ребром подкладывают деревянную рейку, обернутую тряпкой, и ударами молотка внутри убирают выпучину. Если ребро жесткости было смято, то рихтовку начинают с него. Доводят линию ребра жесткости до ее нормального состояния, а после этого приступают к правке других участков. По окончании рихтовки домкрат ослабляют не сразу, а вначале несколько подгибают, чтобы после снятия крыло не деформировалось вследствие остаточной упругости металла.

Иногда на больших поверхностях крыла или двери в результате повреждения образуется плавная неглубокая вмятина или выпучина. Причем если на нее легонько нажать, то она выправится с хлопком, но при снятии усилия вернется на место. Образуются такие дефекты в результате того, что на каком-то участке металл вытянулся. В этом случае упирают в ребро жесткости рейку, обернутую тряпкой, и подбивают молотком внизу по крылу, чтобы подтянуть металл под ребро. Обычно бывает достаточно нескольких ударов, чтобы поверхность крыла натянулась и оно стало упругим и жестким.

Если вмятина глубокая, а металл сильно вытянулся, то простым вытягиванием такой дефект устранить не удается. В этом случае рихтовкой собирают вытянувшийся металл. Определяют границы вмятины и начинают выколачивать крыло изнутри, используя молоток с острым бойком и поддержки. Вытянувшийся металл будет собираться во множество маленьких бугорков, натянется и станет ровным. Рихтовочным напильником проверяют, по всей ли поверхности выровнялась вмятина. Это хорошо видно по следам от насечки напильника. Если полотно напильника снимает металл с бугорков сразу по всей площади, то приступают к выравниванию поверхности, подготовке ее к шпатлевке.

Для того чтобы исправить дефект двери, ее снимают. При этом лучше отвернуть болты крепления двери к петлям, а не отворачивать винты крепления петли к стойке. Для доступа к этим болтам снимают облицовку двери, вставляя под нее отвертку и выводя из отверстий пружинные детали. Перед этим снимают подлокотник и ручки стеклоподъемника и открывания двери. Прежде чем отвернуть крепящие их винты, удаляют декоративные пластмассовые заглушки. Для снятия стекла отсоединяют его от троса стеклоподъемника, снимают упор стекла, кронштейн направляющего желобка и вынимают верхний ворсовый желобок. После этого вынимают стекло.

Снятую дверь кладут внутренней стороной вниз на верстак, отверткой через отверстия для петель отгибают детали, в которых закрепляются губчатые уплотнители. Начинают с выправления ребра жесткости. Подбирают нужный рычаг, вставляют его в отверстие для верхней петли, подкладывают под спинку рычага деревянный брусок и, налегая на него, другим концом рычага постепенно выводят помятое ребро на двери до одного уровня с линией ребра на недеформированном участке. Выровняв ребро, приступают к исправлению вмятины. Начинают с менее поврежденного участка, т. е. с более удаленного. Прикладывают деревянную рейку, проверяют выравниваемую поверхность, чтобы она легла в одну плоскость двери. В последнюю очередь поднимают рычагом участок, находящийся выше ребра жесткости. Проводят рихтовочным напильником по лицевой стороне двери и проверяют качество рихтовки. Если какие-то участки излишне поднялись, по ним следует постучать острым концом молотка. Если где-то осталась вмятина, продолжают правку рычагом изнутри. После этого подравнивают поверхность рихтовочным напильником и подготавливают к нанесению шпатлевки или другого вспомогательного состава. Технология нанесения шпатлевки та же, что и при подготовке поверхности к покраске.

При ремонте кузова часто приходится заменять разбитые стекла. При замене ветрового стекла зачищают уплотнитель и проем кузова от старой мастики и заполняют свежей мастикой 51-1-6 (черной) паз под стекло в уплотнителе. Допускается вместо мастики использовать резиновый клей. Надевают уплотнитель на новое стекло и заправляют в паз уплотнителя декоративную окантовку (если она предусмотрена конструкцией). Смазывают паз уплотнителя, которым он будет ложиться на фланец проема кузова, глицерином или мыльной водой, чтобы было легче вытаскивать монтажный шнур. В паз по всему периметру укладывают монтажный шнур (прочная крученая веревка диаметром 4—5 мм или провод), оставив в нижней части свободные концы длиной около 400 мм. Наносят непрерывный слой герметизирующей мастики толщиной 3—5 мм по всему периметру фланца проема кузова и вставляют стекло в проем так, чтобы свободные концы монтажного шнура находились внутри кузова. Натягивают шнур одновременно за оба конца для перевода язычка резинового уплотнителя за выступающий фланец проема окна. Эту операцию выполняют вдвоем (рис. 47, б): один человек прижимает стекло к проему снаружи, а другой выдергивает шнур обеими руками изнутри кузова, чтобы уплотнитель сел на место. На автомобилях ИЖ-2715 и УАЭ-31512 после этого заводят резиновый шнур в замочный паз.

На автомобиле ВАЗ-2109 язычки уплотнителей обеспечивают герметизацию без применения мастики или клея. На ветровое стекло этого автомобиля перед установкой приклеивают пластину для крепления внутреннего зеркала заднего вида. Предварительно стекло обезжиривают в месте приклейки этиловым или изо-пропиловым спиртом и наносят на него кистью активатор марки ЛТ 736, а затем одну-две капли клея «Локтайт» ЛТ 356 или ЛТ 317 и прижимают пластину на 60 с к стеклу. При этом пластина должна располагаться по оси автомобиля, низ ее должен быть на расстоянии 106 мм от верхней кромки стекла. Через 24 ч ветровое стекло ставят на место.

Заднее стекло устанавливают аналогичным образом. Герметизация необходима только в случае просачивания воды.

Для восстановления лакокрасочного покрытия кузова применяют следующие лакокрасочные материалы: лаки, эмали, грунтовки и шпатлевки. Лаками называются растворы пленкообразующих веществ, которые при высыхании образуют прозрачное покрытие. Эмали в отличие от лаков включают в свой состав пигменты и наполнители, а при высыхании дают непрозрачное цветное покрытие. Для восстановительной окраски кузовов в основном применяют меламиноалкидные и нитроцеллюлозные эмали. Шпатлевки служат для выравнивания дефектов поверхности и представляют собой пастообразный материал, состоящий из лака (олифы), пигментов и наполнителя. Первыми на подготовленную к окраске поверхность наносят грунтовки, которые являются связующим звеном между металлом и последующими слоями лакокрасочного покрытия. Они должны обладать хорошей адгезией с металлом и эмалями.

В соответствии с ГОСТ 9825—73 обозначение лакокрасочных материалов состоит из пяти групп знаков. Первая группа определяет вид лакокрасочного материала и обозначается полным словом — грунтовка, шпатлевка, эмаль и т. д. Вторая группа определяет состав пленкообразующего вещества: ВА — поли-винилацетатная, BЛ — поливинилацетальная, ГФ — глифталевая, КЧ — каучуковая, МА — масляная, MJI — меламиновая, МС — масляно- и алкидностирольная, НЦ — нитроцеллюлозная, ПФ — пентафталевая, ФЛ — феноловая, ЭП — эпоксидная. Третья группа показывает основное назначение материала, для защиты в каких условиях он предназначен. Например: 1—атмосферо-стойкий, 2— ограниченно атмосферостойкий, 3— консервацион-ный, 4— водостойкий, 5— специальный, обладающий особыми свойствами (светящийся), 6— маслобензостойкий, 7— химически стойкий, 8— термостойкий, 9— электроизолирующий, 0— грунтовки, 00— шпатлевки. Четвертая группа знаков означает порядковый номер, регистрационный, присвоенный данному материалу. Состоит из одной, двух или трех цифр. Пятая группа показывает цвет материала.

Примеры обозначений:

— эмаль НЦ-11 черная — эмаль на основе нитроцеллюлозы для атмосферостойких покрытий; эмаль МЛ № 12 светло-дымча-тая — эмаль на основе меламиноалкидной смолы для атмосферостойких покрытий;

— шпатлевка ЭП — 00 —10— шпатлевка эпоксидная, номер 10; грунтовка ФЛ-ОЗк — грунтовка на основе фенольной смолы, номер 3, красная.

Для получения высококачественных лакокрасочных покрытий важное значение имеет тщательная подготовка поверхности к покраске. От качества подготовки поверхности зависит не только антикоррозионная стойкость лакокрасочного покрытия, но и его сцепляемость с окрашиваемой поверхностью. Комплект работ по подготовке поверхности к нанесению лакокрасочного покрытия включает в себя следующие операции: удаление старой краски и коррозии, обезжиривание, грунтование, шпатлевание, шлифование, окраску и сушку.

Чтобы старое покрытие лучше удалялось, его предварительно обезжиривают. Старую краску удаляют механическим или химическим методом. При механическом методе используют пескоструйный аппарат или механизированный ручной инструмент. При этом одновременно удаляется коррозия.

В качестве ручного механизированного инструмента используют шлифовальные машинки МШ-1, И-144, шлифовальные аппараты ШР-2, ШР-6, угловые пневматические машинки и электромеханические щетки. На этих аппаратах смонтированы стальные щетки или абразивные круги. Используют пневмодрели с дисковыми щетками, рабочая поверхность которых представляет собой ворс, изготовленный из стального троса, а также ручные металлические щетки, скребки, стамески, наждачные камни и бумагу. Однако такой способ очистки не дает надлежащей чистоты поверхности, малопроизводителен и неэкономичен.

При химическом методе очистки от старого лакокрасочного покрытия пользуются смывками на основе органических растворителей: СД (СП), АФТ-1, СП-6, СП-7, СНБ-9, СПС-1, СПС-2. Смывка старой краски, автосмывка старой краски, водоэмульсионные смывки СЗУ-1 и СЗУ-2 отличаются от органических тем, что являются негорючими веществами. Нитроцеллюлозные покрытия хорошо смываются ацетоном или растворителями № 646 и 647.

Смывку наносят на очищаемую поверхность кистью или шпателем равномерным слоем толщиной 1—3 мм на 10—30 мин. Степень размягчения покрытия при этом проверяют металлическим шпателем, процарапывая им смываемый слой краски. Размягченное и йтслаивающееся старое покрытие снимают с поверхности металла шпателем. Очищенную поверхность протирают насухо ветошью.

При удалении старого покрытия растворителем или смывкой без загустителя его накрывают салфеткой, смоченной растворителем, и плотно прижимают ее к поверхности и выдерживают до размягчения слоя краски.

При удалении старого лакокрасочного покрытия смывкой коррозия на поверхности кузова остается. Ее удаляют ручным механизированным инструментом. Коррозию также удаляют химическим методом с помощью автоочистителей ржавчины Омега-1, № 1120. Состав наносят на поверхность кузова кистью, выдерживают 3—5 мин при температуре 20—25 °С, после чего смывают теплой водой из шланга. Остатки нейтрализуют составом № 107, состоящим из 47,5% этилового спирта, 2,5— нашатырного спирта и 50 % воды.

Процесс удаления коррозии операция трудоемкая. В труднодоступных местах применяют преобразователи ржавчины, позволяющие ее перевести в неактивное состояние. Перед нанесением состава поверхность кузова очищают от грязи, рыхлой коррозии, обезжиривают и сушат. Модификатор П-1Т-Ц используют для преобразования слоя коррозии толщиной не более 80 мкм. Состав наносят кистью или краскораспылителем на поверхность. При температуре 18—22 °С он высыхает за 3 ч.

Автопреобразователь ржавчины наносят на поверхность кистью и дают подсохнуть. Через сутки поверхность слегка увлажняют водой, а через 4—6 суток наносят грунтовку ГФ-021 или ФЛ-ОЗк. При использовании автопреобразователя лигнин-ного грунтовку наносят через 16—20 ч сушки. Нельзя допускать попадания преобразователя ржавчины на окрашенную поверхность.

Для обезжиривания поверхности используют уайт-спирит или бензин. Обезжиривание проводят, протирая поверхность металла кистью или хлопчатобумажной ветошью, смоченной растворителем. Во избежание появления налетов коррозии на обезжиренной поверхности ее обдувают горячим воздухом или протирают насухо ветошью.

Для грунтования поверхностей кузовов легковых автомобилей применяют грунтовки ГФ-017, ГФ-021 красно-коричневую, ГФ-0142, грунтошпатлевку ГФ-018 красно-коричневую, ФЛ-ОЗк коричневую. Наносят грунтовку краскораспылителем. До нужной вязкости 20—28 с по вискозиметру ВЗ-4 разбавляют сольвентом или ксилолом. При температуре 110—130 °С грунтовки высыхают в течение 30—35 мин. Грунтовка ФЛ-ОЗк высыхает при такой же температуре за 1 ч. При температуре 18—22 °С грунтовки высыхают в течение 24—48 ч, а грунтовка ГФ-0142 за 4 ч. Для грунтования небольших участков при подкрашивании эмалью применяют грунтовки НЦ-081 и НЦ-097. Их разбавляют растворителями № 646, 647 и выдерживают в течение 3—8 мин при температуре 18—22 °С. Для грунтования карданных валов, корпусов ведущих мостов применяют грунтовку ГФ-089 черную. До рабочей вязкости грунтовку разбавляют ксилолом или растворителем РКБ-1 и выдерживают при температуре 18—22°С в течение 24 ч. Для защиты от коррозии крыльев и днища автомобиля применяют грунтовку ЭП-057. Наносят грунтовку на поверхность кистью, разбавив ее до вязкости 45—50 с по вискозиметру ВЗ-4 разбавителем РП и выдержав при температуре 18—22°С в течение 24 ч. Для противоудорной защиты покрытия на острых кромках кузова наносят грунтовку КЧ-0224 черную. До вязкости ддя распыления 35—60 с по ВЗ-4 ее разбавляют дистиллированной водой и выдерживают при температуре 18—22° С в течение 1 ч.

Для обработки ржавых поверхностей перед нанесением противокоррозионного покрытия используют грунтовки Э-ВА-013 и Э-ВА-0112, которые разбавляют до нужной вязкости дистиллированной водой. При распылении вязкость должна быть 25—35 с, а при нанесении кистью 50—60 с по ВЗ-4. Грунтовка Э-ВА-013 высыхает при температуре 18—22 °С в течение 2 ч, а грунтовка Э-ВА-0112 в течение 24 ч.

При использовании грунтовки-преобразователя ржавчины кистью или краскораспылителем на высохший слой обязательно наносят обычную грунтовку ГФ-021 или ФЛ-ОЗк.

После грунтования приступают к шпатлеванию. Шпатлевание применяют для выравнивания мелких рисок и незначительных углублений на поверхности. Следует иметь ввиду, что при выравнивании поверхности нужно добиваться наибольшего результата рихтованием, а не надеяться на шпатлевание. Шпатлевку можно наносить только тонким слоем. При большой толщине слоя он растрескивается.

Шпатлевка представляет собой пастообразную массу и наносится на поверхность шпателем. Шпатлевки НЦ-007, НЦ-008, НЦ-009 высыхают при температуре 18—22 °С в течение 2,0—3,5 ч. Разбавляют их до нужной консистенции растворителем № 646. Наносят шпатлевки на поверхность несколькими тонкими слоями с промежуточной сушкой каждого слоя. Толщина первого слоя должна быть не более 0,1 мм, а толщина всех слоев не более 0,5 мм. При работе с нитрошпатлевками слой накладывают за один раз, так как при повторном проведении шпателем по одному и тому же месту шпатлевка скручивается под шпателем, цепляется за него, поверхность получается неровная.

Шпатлевка МС-006 высыхает при температуре 18—22 °С в течение 15—20 мин. Разбавляют ксилолом или сольвентом. Толщина первого слоя тоже не должна превышать 0,1 мм, а всех слоев —0,5 мм. Шпатлевка ПФ-002 высыхает при температуре 18—22 °С в течение 24 ч. Разбавляют ее сольвентом или уайт-спиритом. Толщина первого слоя допускается до 0,5 мм, а всех слоев — до 2 мм. Шпатлевку ЭП-0010 наносят на поверхность для выравнивания глубоких вмятин и царапин, толщиной до 2—5 мм. Высыхает шпатлевка при температуре 18—22 °С в течение 24 ч. Разбавляют ее ацетоном, толуолом или растворителем Р-40.

После высыхания каждый слой шлифуют. Лучше применять мокрое шлифование, так как меньше образуется пыли и обеспечивается тонкость шлифования. При этом используют специальные водостойкие шлифовальные шкурки, а поверхность и шлифовальную шкурку смачивают водой и промывают от загрязнения шлифовочной пылью. Если применялись шпатлевки ПФ-002 или ЭП-0010, слои покрытия шлифуют шкуркой с зернистостью № 10—12. Для шлифования покрытия из нитрошпатлевки используют шкурку с зернистостью № 6—8. Шкуркой с такой же зернистостью шлифуют загрунтованные поверхности перед окрашиванием. Шлифовальной шкуркой обертывают резиновый или деревянный брусок, которым плавными круговыми движениями без сильного нажима шлифуют поверхность.

Если предполагается окраска нитроэмалью, то зашпатлеван-ную поверхность покрывают грунтовкой ГФ-021 и сушат.

После подготовки поверхности к покраске наносят внешнее покрытие. При этом применяют обычно такой же материал, которым автомобиль был окрашен до ремонта. При окраске автомобиля в основном используют эмали МЛ-12, МЛ-152, МЛ-1110, НЦ-11. Эмаль наносят пневмокраскораспылителями КР-10, КР-20, КРУ-1, СО-71 высокого давления или СО-6Б, СО-19Б и СО-14Б — низкого давления. Для работы с краскораспылителями высокого давления необходим компрессор, а для краскораспылителей низкого давления — пылесос. Лакокрасочный материал при этом струей сжатого воздуха распыляется на мелкие частицы диаметром 10—60 мкм, которые прилипают к поверхности и растекаются по ней. В результате образуется гладкое и блестящее эмалевое покрытие. Вязкость должна быть в пределах 20—26 с по ВЗ-4. Для разбавления до нужной вязкости эмали МЛ-12 требуется растворитель Р-198 или № 647. Эмаль МЛ-152 разбавляют сольвентом, а эмали МЛ-197 и МЛ-1110 растворителями Р-197 или № 647. Эмаль НЦ-11 разбавляют растворителями № 646, 647, 648.

Краскораспылитель перемещают параллельно окрашиваемой поверхности на расстояние 250—300 мм. Краску наносят полосами, перекрывая их края на 40—60 мм. Поверхность окрашивают в два-три слоя, поскольку сразу нанести толстый слой невозможно из-за низкой вязкости лакокрасочного материала. Каждый последующий слой наносят после выдержки 5—7 мин для подсыхания предыдущего.

Поверхности кузова, не подлежащие окраске, закрывают трафаретами и липкой лентой. Через 10—15 мин после покраски их снимают. Поверхность с попавшей на нее эмалью или грунтовкой и не подлежащую окраске, протирают ветошью, смоченной растворителем до высыхания лакокрасочного материала.

Окраску автомобиля проводят в сухом и чистом помещении, чтобы избежать попадания пыли на свежее невысохшее покрытие. Эмали дают прочное, эластичное, глянцевое (без шлифовки и полировки) покрытие только при сушке в высокотемпературной камере. При обычной температуре они не высыхают полностью, а образуют своего рода «завяленный» слой, нетвердый, непрочный, с рыхлой микроструктурой. При температуре 100—130° С эмали высыхают в течение 30—35 мин. При сушке отдельных деталей кузова автомобиля сушку проводят с помощью рефлекторов, ламп накаливания и других нагревателей отдельными участками. При этом расстояние от излучателя до окрашенной поверхности должно быть таким, чтобы температура с внутренней стороны этой поверхности не превышала 130 °С.

Нитроэмалевые покрытия при температуре 18—22°С высыхают в течение 18—22 ч, но дают матовый фон. Поэтому для придания блеска таким покрытиям их полируют.

При подкраске мелких дефектов лакокрасочного покрытия окрашивают всю деталь (крыло, дверь) либо накладывают трафареты таким образом, чтобы граница вновь окрашенного участка проходила по линии ребра жесткости или линии резкого перегиба плоскости поверхности детали.

—

Рамы рассматриваемых автомобилей штампованные, клепаные, на передних концах лонжеронов установлены буксирные крюки. В задних поперечинах рам имеются тягово-сцепные устройства, обеспечивающие двустороннюю амортизацию.

При длительной эксплуатации автомобилей возможны прогиб рамы, расшатывание заклепок. Эти неисправности устраняют при капитальном ремонте автомобилей.

Тягово-сцепные устройства одинаковы по конструкции, закрытого типа, снабжены резиновым упругим элементом, смягчающим ударные нагрузки при трогании автомобиля с прицепом с места, а также при движении по неровной дороге.

У автомобиля ЗИЛ-431410 при сборке и регулировке тягово-сцепного устройства шестигранную гайку завертывают усилием руки до упора во фланец. Затем, поворачивая гайку в ту или другую сторону, совмещают ближайшую прорезь в гайке с отверстием в резьбовой части крюка и устанавливают шплинт. Осевое перемещение крюка не должно превышать 0,5 мм. При увеличении осевого перемещения крюка более 0,5 мм затягивают гайку или разбирают тягово-сцепное устройство, выправляют фланцы, заменяют изношенные детали. При необходимости устанавливают дополнительные кольцевые прокладки между фланцами и резиновым буфером. Затягивают гайку, зашплинтовывают ее и ставят на место колпак.

Все тягово-сцепные устройства имеют защелки, которые закрывают зев крюков, и запираются в закрытом положении замком или собачкой. Благодаря этому дышло прицепа не может выйти из зацепления с крюком при движении автомобиля.

При технических обслуживаниях подтягивают болтовые соединения передних буксирных крюков, поперечин рамы, очищают от грязи тягово-сцепное устройство, проверяют надежность его крепления к задней поперечине рамы, смазывают трущиеся поверхности согласно таблице смазывания.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кузов и рама автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы