Строй-Техника.ру

Строительные машины и оборудование, справочник

Коренная перестройка машиностроительного комплекса страны предусматривает прежде всего внедрение комплексной механизации и автоматизации производства на основе внедрения манипуляторов и промышленных роботов. Повсеместное внедрение робототехнических средств обусловлено не только экономическими и техническими предпосылками, но и социальными, так как непрерывно увеличивающиеся объемы производства обуславливают возникновение дефицита трудовых ресурсов.

Манипулятор (от французского слова «манус» — рука) — машина-орудие, содержащее рабочий орган, имитирующий двигательные и рабочие функции руки человека. По существу, манипулятор — исполнительный орган, оснащенный приводом и соединенный с пультом управления электрическим кабелем. Основным элементом манипулятора является рабочий орган — часть исполнительного органа в виде схва- та (захвата, зажима, инструмента и т. п.), реализующий основное назначение манипулятора. Обычно рабочий орган называют рукой манипулятора. Наибольшее распространение среди таких манипуляторов получили универсальные шарнирные сбалансированные манипуляторы, установленные стационарно или на передвижной тележке.

На рис. 68 показан универсальный шарнирный сбалансированный манипулятор, установленный на колонне и управляемый при помощи мнемонической рукоятки. Схват предназначен для захвата перемещаемого груза. Подъем груза осуществляет шарнирносочлененная стрела при помощи электромеханического привода. Скорость подъема груза можно изменять в широких пределах в зависимости от угла поворота рукоятки. Благодаря сбалансированной конструкции манипулятора, в котором силовая пружина сжатия уравновешивает перемещаемый груз, перемещение груза в горизонтальной плоскости (в радиальном направлении) и поворот его относительно вертикальной оси манипулятора осуществляют вручную (при выключенном приводе) за счет мускульной силы оператора, не требующей от него значительных усилий. Для передвижения самого манипулятора вручную предназначены неприводные ходовые колеса. Таким образом, данный манипулятор обладает четырьмя степенями подвижности. Собственное движение схвата, обеспечивающее крепление перемещаемого груза, в число степеней подвижности манипулятора не входит, так как оно не перемещает груз и присуще всем манипуляторам. Грузоподъемность манипуляторов рассмотренного типа не более 500 кг.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Так как манипуляторы в настоящее время в основном применяют при погрузочно-разгрузочных, перегрузочных и складских работах, то в качестве исполнительного органа обычно используют типовые сборочные единицы грузоподъемных кранов. Грузоподъемность манипуляторов также соответствует нормальному ряду грузоподъемностей кранов. В зависимости от грузоподъемности манипуляторы подразделяют на группы: сверхлегкие (до 1 кг), легкие (1…10 кг), средние (10…100 кг), тяжелые (100… 1000 кг) и сверхтяжелые (свыше 1000 кг).

В настоящее время проводят работы по созданию кранов- манипуляторов большой грузоподъемности на базе серийно выпускаемых мостовых кранов. Такой кран имеет жесткий (вместо гибкого канатного) подвес груза на телескопической штанге (колонне) и кроме выполнения основных операций может ориентировать перемещаемый груз в пространстве (рис. 2). Такие краны, но с ограниченным числом степеней подвижности, предназначенные для работы со специальными грузами, уже работают в промышленности. Это краны-штабелеры и специальные грузоподъемные краны — мостовые металлургические (завалочные, для раздевания мартеновских слитков, колодцевые, посадочные, кузнечные манипуляторы), козловые контейнерные и др.

Быстрое развитие электроники и микропроцессорной техники привело к созданию качественно нового типа оборудования — автоматических манипуляторов, называемых промышленными роботами. Робот (слово чешского происхождения, введено в обращение писателем К. Чапеком в значении «искусный в работе человек») означает машину с человекоподобным (антропоморфным) поведением, способную частично или полностью выполнять производственные функции человека.

По характеру выполняемых операций (различным производственно-техническим признакам) промышленные роботы разделяют на группы: технологические, выполняющие основные операции технологического процесса (производящие или обрабатывающие машины); подъемно-транспортные, выполняющие вспомогательные операции типа «взять — перенести — положить», и универсальные, предназначенные для выполнения основных и вспомогательных технологических операций. По отечественным и зарубежным данным около 95% всех действующих промышленных роботов являются подъемно-транспорт- ными, из них 20% обслуживает конвейеры и около 18% заняты на операциях складирования.

Рабочая зона промышленного робота — часть рабочего объема, в котором при работе перемещается рука его манипулятора.

Промышленный робот состоит из двух частей: исполнительной, воздействующей на технологический процесс (ТП) и включающей манипулятор (МП), рабочий орган которого снабжен схватом, и устройство передвижения (УП) (если робот нестационарный) и управляющей, включающей устройство управления (УУ), воздействующее на МП и УП. Устройство управления (УУ) состоит из пульта управления (ПУ), служащего для ввода и контроля задания, выданного оператором; запоминающего устройства (ЗУ) для хранения программ управления (информации); вычислительного устройства (ВУ), корректирующего программу в процессе работы робота, и блока управления приводами (БУП) манипулятора (МП) и устройства передвижения (УП).

Устройство управления может быть вмонтировано в корпус робота или размещено в отдельном блоке. Блок-схема управления промышленным роботом приведена на рис. 3, б. При помощи пульта управления (ПУ) оператор вводит программу (задание на работу) в вычислительное устройство (ВУ), которое вырабатывает сигналы управления и передает их в запоминающее устройство (ЗУ), а затем в блок управления приводами (БУП), воздействующими на обслуживаемое роботом технологическое оборудование (ТО) и на технологический процесс (ТП), выполняемый роботом. Устройство управления также включает измерительные устройства, контролирующие изменения состояния внешней среды.

В настоящее время на промышленные роботы возлагают выполнение следующих задач:

— повышение производительности труда и качества выпускаемой продукции при меньшем числе работающих (интенсификация производства);

— облегчение физического труда рабочих с конечной целью устранения тяжелого, монотонного низкоквалифицированного ручного труда с последующим высвобождением рабочих для выполнения других народнохозяйственных задач;

— выполнение технологических операций в экстремальных условиях — запыленность, загазованность, шум, вибрация, высокие температуры, радиация, ограниченная видимость, под водой, в разряженном пространстве и пр., а также в труднодоступных местах, когда нахождение человека в зоне производства работ запрещено по различным причинам. В этих случаях промышленный робот является единственным средством, обеспечивающим решение производственных задач;

— создание предпосылок для внедрения полной автоматизации производства за счет применения робототехнических комплексов.

Современный робототехнический комплекс, представляющий собой совокупность технологического оборудования и промышленных роботов, предназначенных для выполнения единого технологического процесса, является одним из перспективных направлений развития промышленности. Робототехнический комплекс является гибкой, рациональной и эффективной формой организации технологического процесса.

—

При крупносерийном изготовлении крупных поковок с массой 1—20 т для загрузки печей и подачи заготовок к молотам, печам и прессам часто применяют манипуляторы, которые полностью механизируют все вспомогательные работы и могут производить следующие операции: захватывание заготовки клещами, вращение ее вокруг своей оси, передвижение заготовки в горизонтальном направлении, вдоль фронта печей или молотов, ее подъем и опускание.

Грузоподъемность манипулятора назначают в зависимости от усилия пресса:

Усилие, кН……. . 6 8 10 15 20 30

Грузоподъемность, т . . , . 3 5 10 15 20 30

При грузоподъемности до 2 т манипуляторы могут выполняться подвесными в виде удлиненных кантователей с клещевым захватом, подвешиваемыми за две точки к двум спаренным тележкам балочного типа или мостового крана. Спаренные тележки управляются специальным контроллером, обеспечивающим как синхронный подъем и спуск двумя лебедками, так и раздельный.

Для управления кантователем с пола применяют двухкнопочный пульт управления. Принципиально возможно управление всеми движениями манипулятора с подвесного пульта. Конструкция манипулятора рассчитана на работу ковочного пресса с числом ходов 40— 60 мин-1. Соответственно этому частота включений механизма движения должна быть рассчитана на ПВ = 100%. Частота вращения кантователя 18 мин-1, усилие зажима кантователя у манипулятора 24 кН. При большей грузоподъемности применяют напольные манипуляторы, механизмы которых смонтированы на самоходной рельсовой платформе или безрельсовом шасси. Безрельсовые манипуляторы легкого типа (до 500 кг) монтируют на трехколесном шасси с резиновым ходом, они отличаются от безрельсовых загрузочных машин тем, что хобот снабжен клещами для захвата нагретой заготовки.

Производительность прессов и молотов при обслуживании их манипуляторами увеличивается по сравнению с обслуживанием крюковыми кранами в сочетании с кантова

телями, поэтому у каждого молота или пресса устанавливают по две камерные печи. При безрельсовых манипуляторах, не имеющих на шасси специального механизма вращения в горизонтальной плоскости, печи устанавливают под углом 90° друг к другу (45° к оси пресса или молота). Труд оператора облегчается при частичной автоматизации, исключающей необходимость управления поворотом манипулятора на 45° комбинированным движением его колес. Для этого в центре пересечения осей печей и ковочного пресса устанавливают стационарный поворотный круг, автоматически поворачивающийся на 45° при наезде машины на упор с одновременной подготовкой реверса для перемены хода с заднего на передний.

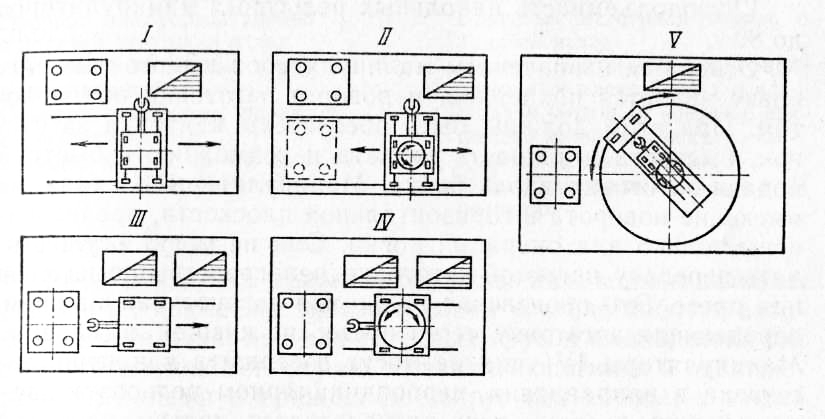

При грузоподъемности свыше 5 т применяют только напольные рельсовые манипуляторы, подразделяющиеся на пять типов (рис. 4):

I — мостовой неповоротный с тележкой, несущей хобот, поворачивающий заготовку вокруг горизонтальной оси с качением в вертикальной плоскости;

II — мостовой с поворотной тележкой, несущей хобот, который кроме вышеуказанных движений может поворачиваться в горизонтальной плоскости на 180°, так как смонтирован на поворотном круге тележки;

III—тележечный, без моста, с хоботом, не вращающимся в горизонтальной плоскости;

IV — тележечный, поворотный на 360°, без моста;

V — мостовой поворотный.

Грузоподъемность напольных рельсовых манипуляторов до 80 т.

Основным назначением манипуляторов любого типа при ковке является поддержка и поворот заготовки под молотом. При этом должны быть обеспечены кантовка заготовок, быстрота и точность захвата и возможность быстрой подачи заготовки вдоль бойка. Манипуляторы III типа, не имеющие поворота в горизонтальной плоскости, предназначены только для операции ковки. Они не могут осуществлять передачу нагретой заготовки непосредственно из печи под пресс. Это производит рельсовая загрузочная машина, передающая заготовку через пресс «из клещей в клещи». Манипуляторы IV типа не могут совершать движений заготовки в направлении, перпендикулярном рельсовому пути тележки, поэтому печь располагается только напротив молота или пресса. Это является недостатком манипуляторов такого типа, так как при этом невозможна установка двух печей для обеспечения полного использования пресса. Поэтому более универсальными и предпочтительными являются манипуляторы I, II и V типов.

При работе на манипуляторах крайне важную роль играет хотя бы частичная автоматизация управления, так как машинисту приходится в процессе ковки производить частичное включение механизмов вращения хобота и подачи или осадки заготовки, причем весьма существенно, чтобы движение рукоятки управления тем или иным механизмом осуществлялось в направлении движения самого механизма. Наиболее удобными и целесообразными приборами являются однорукояточные девятипозиционные пульты управления с встроенной в рукоятку кнопкой.

При установке на манипуляторе пульта с двумя однору-кояточными командоаппаратами и магнитных станций он может подавать следующие команды:

Роботы явились дальнейшим развитием манипуляторов. Первое их поколение имело в своем составе хобот с автоматическим захватом для штучных грузов цилиндрической или призматической формы с раздвигающимися и сдвигающимися лапами и вращением вокруг оси хобота, а также станину. Они отличались конструктивными особенностями, определяющимися их конкретным применением и местом работы.

Одним из них является транспортное оборудование станков при механической обработке различных деталей, т. е. выполнение таких операций: снятие обработанной детали со станка и укладка ее в строго определенное место, захват из другого места подлежащей обработке детали и установка ее между центрами или на стол станка с последующим снятием ее по сигналу оператора или от программного устройства. Повышение производительности рабочих машин возможно за счет уменьшения вспомогательного времени на обслуживание, например сокращения времени ожидания от момента снятия детали до установки новой тем же роботом. Для этого каждое рабочее место должно иметь Два специализированных и связанными друг с другом программным устройством робота — один для снятия, другой Для установки детали. Каждый из роботов имеет телескопический, часто сочлененный хобот в виде руки, позволяющий захватывать и устанавливать детали в пределах заданного транспортного поля. Привод механизмов роботов

гидравлический. Грузоподъемность определяется максимальной массой детали, чаще всего она небольшая (25 кг).

В настоящее время разработаны для специальных целей и более сложные роботы, снабженные некоторыми органами чувств — слухом (например, воспринимающие команды человеческим голосом), зрением (воспринимающие форму и цвет предмета и сравнивающие их с заданными для нахождения в видимом транспортном поле нужного предмета и выполняющие по нахождению его требуемую операцию).

Основная область применения роботов — выполнение утомительных и тяжелых работ, а также работ во вредных для здоровья людей условиях. В зависимости от условий работы роботы могут выполняться либо с дистанционным управлением — полуавтоматическим (кнопочным или ключевым по команде оператора), либо с программным управлением по заданной программе без участия оператора. Первые — с дистанционным управлением при визуальном или телевизионном наблюдении — предназначены для работы во вредных для человека условиях, вторые — для однообразных монотонных операций, весьма утомительных при ручных работах.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Манипуляторы и роботы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы