Строй-Техника.ру

Строительные машины и оборудование, справочник

Краны и крановые тележки опираются на ходовые колеса. Ходовые колеса, соединенные с приводом, являются приводными (ведущими), а остальные колеса — холостыми (ведомыми). Возможны случаи, когда все ходовые колеса крана являются приводными.

Механизмы передвижения мостовых кранов имеют несколько конструктивных разновидностей:

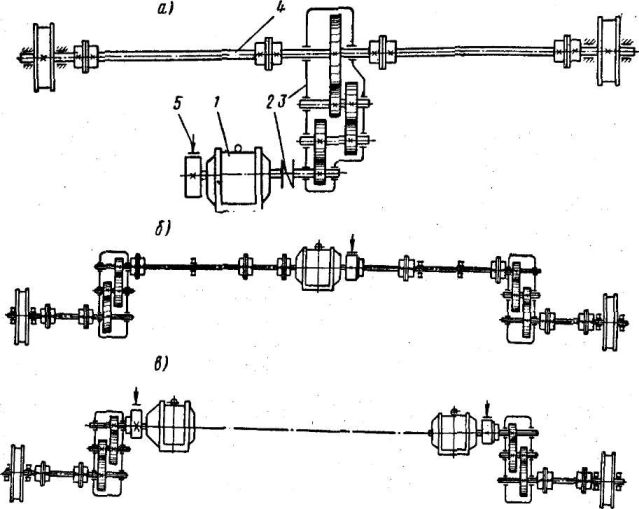

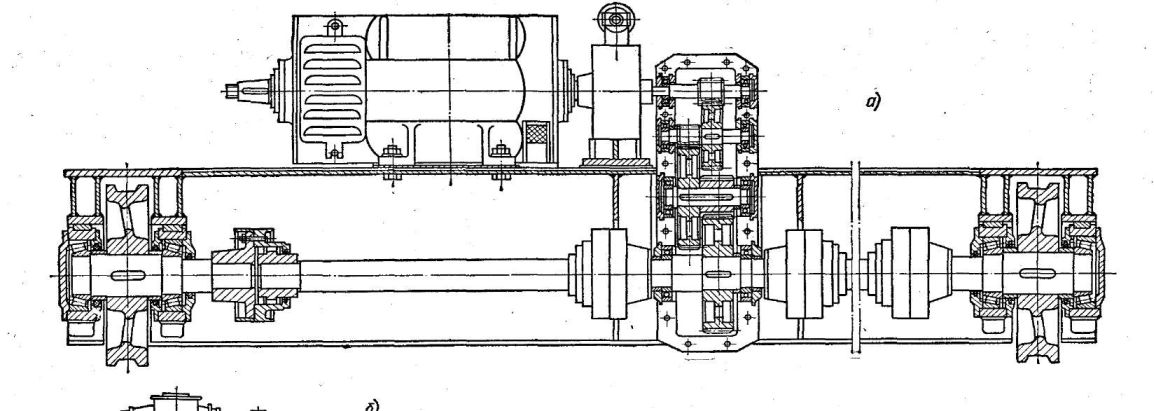

1. Механизмы передвижения с тихоходным трансмиссионным валом. По этой схеме на средней части моста устанавливают привод механизма передвижения, состоящий из двигателя, муфты и редуктора. Выходной вал редуктора соединяется с трансмиссионным валом, собранным из отдельных секций. Секции соединяются между собой муфтами и установлены на подшипниках, укрепленных на мосту крана. Посредством муфт трансмиссионный вал также соединяется с валами приводных ходовых колес. В этой схеме трансмиссионный вал имеет то же число оборотов, что и ходовые колеса, и передает наибольший крутящий момент. Поэтому вал, муфты и опоры вала имеют большие размеры, что вызывает утяжеление механизма. Тормоз устанавливают на муфте или на втором конце вала двигателя. Механизмы передвижения с тихоходным валом имеют большое применение в краностроении.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

2. Механизм передвижения с быстроходным трансмиссионным валом. По этой схеме трансмиссионный вал имеет то же число оборотов, что и двигатель, и поэтому передает минимальный крутящий момент. Размеры муфт, подшипников и диаметр трансмиссионного вала получаются в этом случае минимальными. Необходимое передаточное число привода реализуется в двух одинаковых редукторах, установленных около концевых балок моста крана. Выходной вал редуктора соединяется с валом ходовых колес посредством муфты.

Несмотря на наличие в этой схеме двух редукторов (а не одного, как в предыдущей схеме), механизм при значительных пролетах получается более легким. Однако вследствие большого числа оборотов трансмиссионного вала необходимо обеспечить повышенную точность его изготовления и монтажа, а также проведение соответствующей балансировки. Металлоконструкция моста в этом случае также должна иметь повышенную жесткость.

При работе на постоянном токе для механизмов моста с быстроходным валом следует применять двигатели с параллельным возбуждением. Применение двигателей с последовательным возбуждением не рекомендуется, так как при движении моста без груза скорость вращения двигателя может превысить критическое число оборотов, допустимое для данного вала, а это, в свою очередь, может привести к нарушению прочности вала.

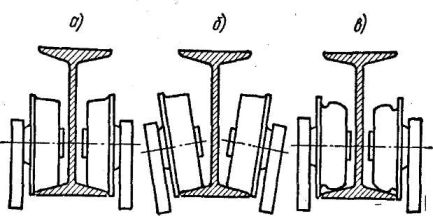

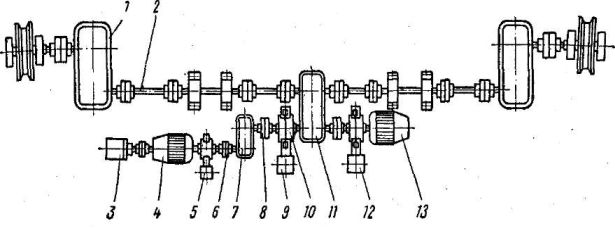

Рис. 1. Схемы механизмов передвижения кранов:

а — с тихоходным трансмиссионным валом; б — с быстроходным трансмиссионным ва лом; в — с раздельным приводом

Кроме указанных видов механизмов с центральным приводом, существует еще механизм передвижения со средне-ходовым трансмиссионным валом, который состоит из одного двигателя и одного редуктора, располагаемых посредине моста. Ходовые колеса снабжены зубчатыми венцами, соединенными с шестернями, расположенными на концах трансмиссионного вала. Вследствие наличия открытой тихоходной зубчатой пары, отличающейся малой долговечностью, эти механизмы не нашли широкого применения.

3. Механизмы передвижения с раздельным приводом. Для устранения трансмиссионного вала, увеличивающего трудоемкость изготовления крана и его вес и требующего проведения весьма точного монтажа, применяют бестрансмиссионный (раздельный) привод концевых балок моста. По этой схеме каждая концевая балка моста приводится в движение своим самостоятельным приводом. Причем между приводами, расположенными на различных концевых балках, не предусматривается дополнительная связь (синхронизация, применение электрического вала), кроме самой металлоконструкции.

В случае если на одну из опорных (концевых) балок моста нагрузка меньше, чем на другую, то скорость вращения двигателя первой опоры несколько увеличивается и эта опора начинает забегать относительно второй, более нагруженной опоры. Но при этом забегании первый двигатель начинает воспринимать через металлоконструкцию моста повышенную нагрузку, разгружая двигатель второй опоры, что приводит к уменьшению скорости первого двигателя и соответствующему увеличению скорости второго двигателя. При этом скорости движения обеих опорных балок моста автоматически выравниваются. Таким образом, в процессе движения крана с раздельным приводом происходит перераспределение нагрузок между обоими двигателями за счет горизонтальной жесткости металлоконструкции моста и сил сцепления ведущих колес с рельсами.

Чем мягче характеристика электродвигателя, тем меньше величина бокового давления реборд ходовых колес на рельсы при движении крана. Поэтому в механизмах передвижения с раздельным приводом особенно целесообразно применять электродвигатели постоянного тока с последовательной или смешанной обмоткой возбуждения. Хотя схема механизма с раздельным приводом требует наличия двух двигателей, двух тормозов и двух редукторов, она получается наиболее легкой и простой в изготовлении.

Исследование механизмов передвижения с раздельным приводом показывает, что этот привод обеспечивает нормальную работу кранов при отношении пролета крана L к его базе В не более шести.

Технико-экономический расчет показывает, что раздельный привод целесообразно применять при пролетах, превышающих 20 м. При меньших пролетах экономически более выгоден центральный привод механизма передвижения. Привод механизма с раздельным приводом устанавливается на рабочих площадках около концевых балок.

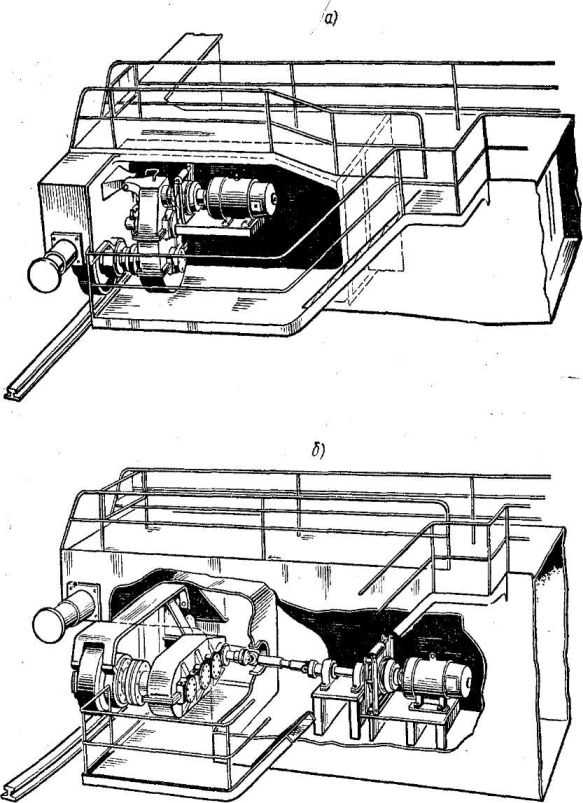

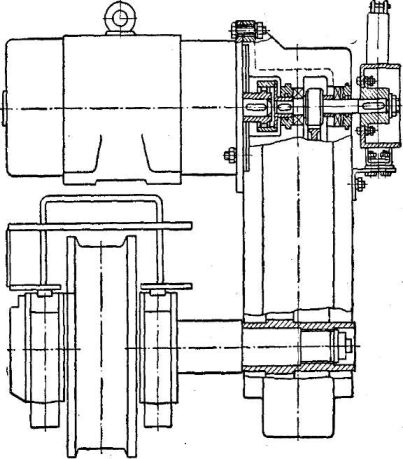

Соединение вала двигателя с входным валом редуктора осуществляется с помощью промежуточных валов с зубчатыми муфтами или муфтами типа шарнира Гука, что упрощает сборку механизма, так как при этом снижаются требования к точности монтажа, и исключается влияние деформации металлической конструкции крана в процессе работы механизма.

Широкое применение в мостовых и кодовых кранах находит раздельный привод с консольным редукторов и фланцевым электродвигателем, весьма удобный для монтажа и производства ремонтных работ. Тормозное устройство может быть либо прикреплено к редуктору на специальной подставке, либо установлено на муфте, соединяющей редуктор с двигателем или же быть встроенным в электродвигатель.

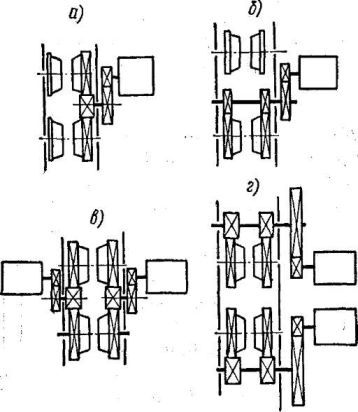

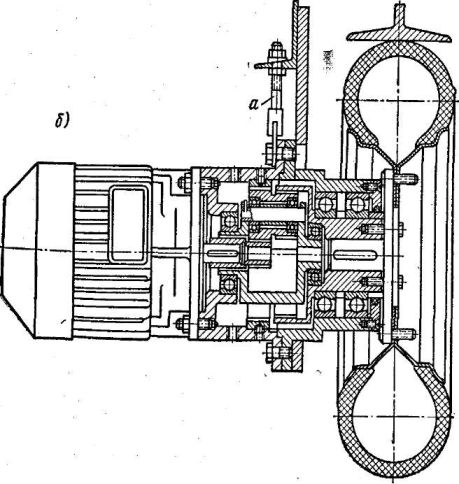

Рис. 2. Установка раздельного привода механизма передвижения мостового крана:

а — с вертикальным редуктором; б — с горизонтальным редуктором

Выбранная схема механизма передвижения должна быть увязана с типом металлоконструкции моста. При низком расположении трансмиссионного вала относительно оси ходовых колес возникают конструктивные затруднения в размещении редукторов на мостах из решетчатых форм.

При балочной конструкции моста в настоящее время наибольшее применение имеет раздельный привод. При малых пролетах (до 15 м) установка двух редукторов становится нецелесообразной и тогда применяют также схему с тихоходным валом.

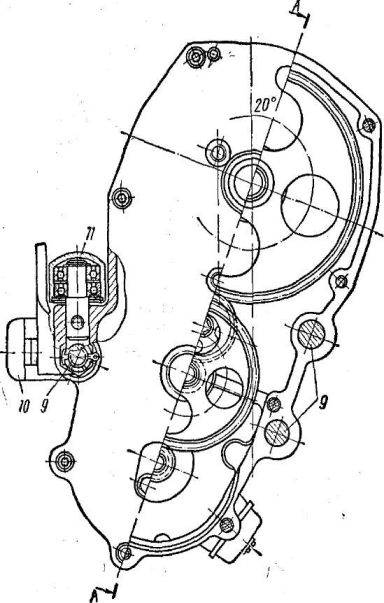

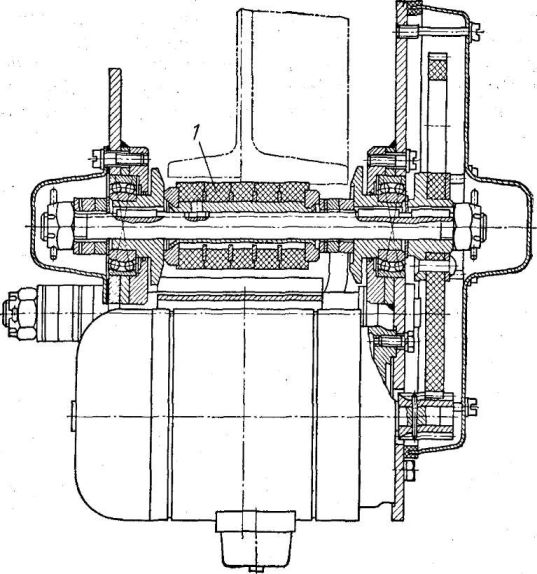

Рис. 3. Установка раздельного привода о фланцевым электродвигателем

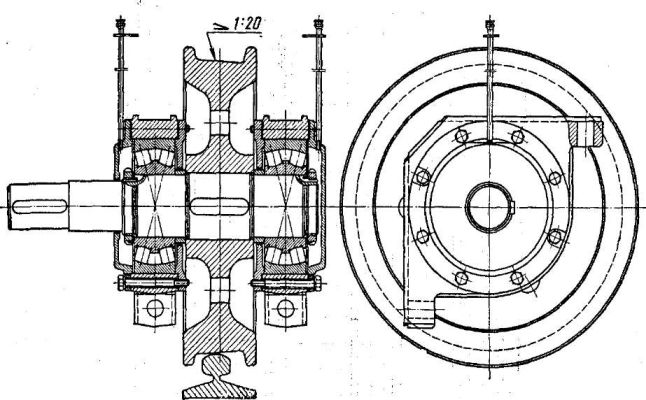

При применении механизмов передвижения с центральным приводом и двумя ведущими ходовыми колесами последние рекомендуется выполнять с коническим ободом. В этом случае следует применять подкрановые рельсы типа КР или Р, имеющие скругленную головку. Коническими выполняются только ведущие ходовые колеса. Ведомые ходовые колеса во всех случаях применяются с цилиндрическим ободом. Для кранов с раздельным приводом и кранов с числом ходовых колес более четырех, а также для крановых тележек все колеса рекомендуется применять с цилиндрическим ободом. При применении ведущих колес с коническим ободом их устанавливают так, чтобы вершины конусов находились вне пролета.

Ходовые колеса кранов и крановых тележек должны быть выполнены так, чтобы исключить возможность схода колес с рельсов. Для этого ходовые колеса снабжаются одним или двумя боковыми выступами — ребордами, служащими Для направления движения колеса по рельсу. Применение безребордных ходовых колес допускается при наличии устройств, исключающих сход колес с рельсов. При движении крана с ведущими колесами, имеющими цилиндрическую поверхность катания с перекосом, реборды ходовых колес набегают на рельсы, и кран продолжает движение в перекошенном состоянии при постоянном трении реборд о рельсы, что вызывает большой износ колес и рельсов. Для уменьшения трения и износа реборд ходовых колес и рельсов применяется смазка реборд и головок рельсов.

При ходовых колесах с коническим ободом забегание одной стороны крана относительно другой вызывает качение отстающего ходового колеса по большому диаметру и автоматическое выравнивание крана. В этом случае выравнивание крана происходит без участия реборд, что увеличивает срок службы ходовых колес и уменьшает сопротивление передвижению.

Рис. 4. Схема установки ходового колеса с конической поверхностью катания на сферических роликовых подшипниках

Для обеспечения нормального движения крана при возможных неточностях, допущенных при укладке рельсового пути, и неточностях монтажа металлоконструкции крана, а также для обеспечения выравнивания крана, движущегося на конических ведущих ходовых колесах без участия реборд, ширину рабочей части ободов двухребордных ходовых колес следует принимать больше ширины головки рельса (для крановых колес с цилиндрическим ободом на 30 мм; для крановых колес с коническим ободом на 40 мм; для колес крановых тележек на 15—20 мм).

При безребордных ходовых колесах вместо реборд используют направляющие ролики с вертикальной осью вращения. Применение безребордных ходовых колес с направляющими роликами существенно уменьшает потери на трение, так как трение скольжения реборд по рельсу заменяется трением качения ролика по рельсу, а следовательно, снижается и установочная мощность электродвигателей механизма передвижения, значительно увеличивается срок службы ходовых колес и снижаются динамические нагрузки на металлоконструкцию крана и на подкрановые пути.

Практика использования безребордных ходовых колес подтверждает их преимущества перед колесами с ребордами. Однако отмечено,, что для увеличения срока службы направляющих роликов необходимо обеспечить их высокую твердость, что обычно достигается объемной закалкой.

Подкрановые и подтележечные рельсы крепятся на балках так, что исключена возможность их продольного и поперечного смещения; при передвижении и работе грузоподъемной машины. Рельсы закрепляются болтами, заклепками, лапками, винтовыми стяжками, скобами и электросваркой. При укладке подкранового пути должны быть выдержаны допуски, установленные правилами Госгортехнадзора. За рубежом также применяется в основном жесткое крепление рельса, но все большее применение находит конструкция крепления, допускающая некоторую возможность поперечного смещения рельсов относительно крепежной накладки, что позволяет уменьшить давление в месте соприкосновения реборды колеса с рельсом, и, соответственно, уменьшить износ и рельса, и реборд.

Рис. 5. Установка раздельного привода механизма передвижения крана с безребордными ходовыми колесами: а — балансир; 6 — установка направляющего ролика

Для устранения возможности продольного смещения рельса при движении крана устанавливается упорная плита по концам рельсового пути. Для обеспечения возможности температурных деформаций рельса расстояние между торцом рельса и упорной плиты должно-быть больше максимально возможного температурного удлинения рельса при изменении температуры окружающей среды. В другой конструкции крепления рельса используются пружинные скобы из хромованадиевой пружинной стали, устанавливаемые с обеих сторон рельса с шагом ~700 мм. Высокая упругость скоб исключает ослабление крепления скобы и допускает некоторую свободу смещения рельса относительно подкрановых балок. Скобы крепятся шпильками, привариваемыми к несущей балке, или болтами. Под рельс подкладывается резиновая прокладка толщиной 5—6 мм, смягчающая удары при передвижении крана и уменьшающая износ прилегающих поверхностей рельса и балки.

В современных мостовых кранах ходовые колеса устанавливают, как правило, на подшипниках качения. Корпуса подшипников (буксы) могут быть отъемными или разъемными. Применение отъемных букс позволяет выкатывать колесо вместе с подшипниками, что упрощает производство ремонта. Основные размеры ходовых колес мостовых кранов приведены в ГОСТ 3569—60.

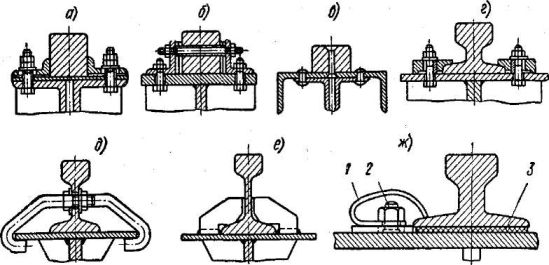

Рис. 6. Крепление рельсов к подкрановым балкам:

а — болтовое с приваренными уголками; б — болтовое с вертикальными прокладками; в — заклепочное; г — болтовое с накладками; д — с крючьями; е — с приваренными скобами; ж — с пружинными скобами

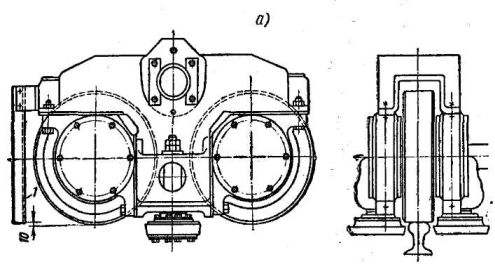

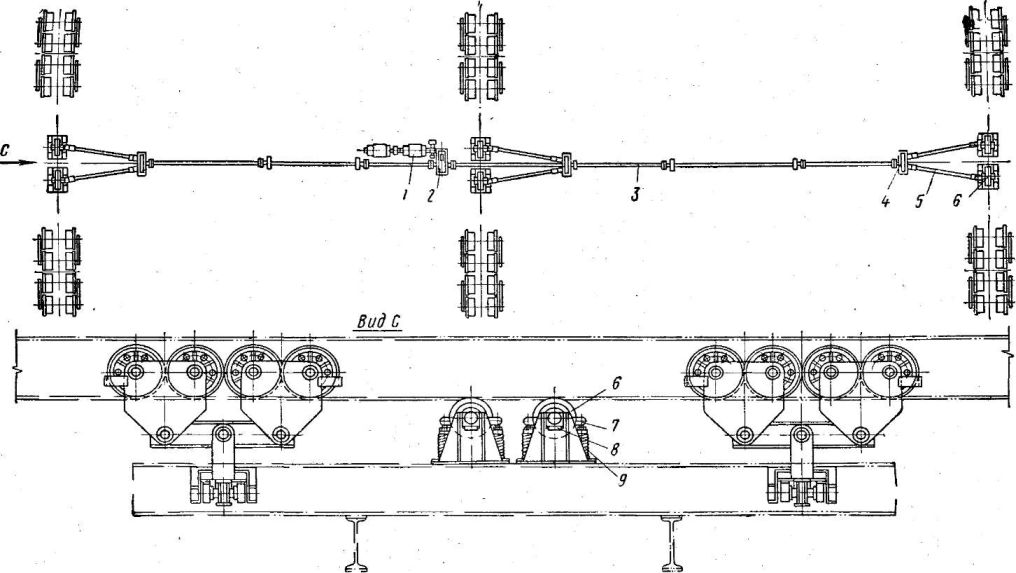

Количество ходовых колес моста зависит от грузоподъемности и пролета крана. В кранах относительно невысокой грузоподъемности (до 50 т) обычно применяют четыре ходовых колеса, буксы которых прикреплены непосредственно к концевым балкам. В кранах большей грузоподъемности применяют большее количество ходовых колес, которые для равномерного их нагружения и обеспечения статической определимости концевых балок устанавливают попарно на балансирах, соединяемых с концевой балкой неподвижными осями.

Рис. 7. Схема механизма передвижения крановой тележки:

а — с центральным редуктором; б — с консольным редуктором

Число ходовых колес, равное 12, применяется весьма редко вследствие усложненной несимметричной системы балансиров.

Механизм передвижения тележек мостовых кранов аналогичен механизму передвижения моста крана с тихоходным трансмиссионным валом. Он состоит из двигателя, установленного на раме тележки и соединенного муфтой с вертикальным редуктором. Выходной вал редуктора передает вращение ведущим ходовым колесам тележки, имеющим цилиндрическую поверхность катания, так как тележки мостовых кранов обычно перемещаются по рельсам с плоской головкой, укладываемым на мосту крана.

Конструктивные разновидности механизмов передвижения тележек отличаются в основном расположением редуктора и различным присоединением трансмиссионного вала к выходному валу редуктора.

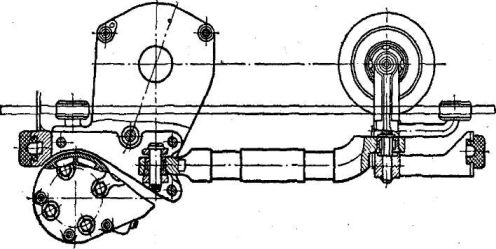

В мостовых кранах подвесного типа механизм передвижения состоит из двигателя, приводящего во вращение через редуктор трансмиссионный вал. Около опорных балок моста на мосту крана располагаются распределительные редукторы, два выходных конца валов которых через промежуточные валы 5 соединяются с тягачами. Тягач представляет собой обрезиненное колесо, закрепленное на валу, подшипники которого прикреплены с двух сторон к балансирному коромыслу, перемещающемуся в вертикальном направлении в направляющих. Прижатие обрезиненного катка к. нижней поверхности двутаврового подвесного пути осуществляется при помощи двух пружин. Соединение вала тягача с промежуточными валами и соединение этих валов с выходными валами распределительного редуктора осуществляется посредством шлицевых шар-мирных муфт (типа шарнира Гука).

Привод механизма передвижения многоопорного подвесного крана оборудуется либо электродвигателем постоянного тока с независимым возбуждением, без синхронизации скоростей вращения, либо асинхронным двухскоростным электродвигателем с короткозамкнутым ротором, либо устанавливаются два асинхронных электродвигателя с фазовым ротором, один из которых является основным — ведущим, а второй — синхронизирующим, устанавливаемым для механизмов, имеющих регулирование скорости передвижения.

При наличии на кране нескольких приводов (или при работе состыкованных двух кранов) синхронизирующие двигатели соединены по схеме электрического вала и распределение нагрузки между ними равномерное, что способствует устранению перекосов крана и автоматически выравнивает мост. При наличии на кране одного привода синхронизирующий двигатель не устраняет перекосы крана, а работает в режиме противовключения основному двигателю, обеспечивая получение малых скоростей.

Рис. 8. Механизм передвижения подвесного крана с фрикционным тягачом

При остановке крана основные двигатели отключаются, колодочные тормоза замыкаются, а синхронизирующие двигатели остаются включенными в течение 1,5—2 сек и в этот промежуток времени они устраняют перекос, который мог возникнуть в момент торможения при несимметричной загрузке крана. В случае отсутствия необходимости регулирования скорости приводы выполняются без синхронизирующих двигателей.

В отличие от мостовых кранов опорного типа, где перекос моста крана воспринимается ребордами ходовых колес или специальными направляющими роликами, в многоопорных подвесных кранах, имеющих шарнирную подвеску тележек, ограничение перекоса моста ребордами катков возможно лишь при значительных перекосах моста, который в условиях эксплуатации может превышать допустимый. При достижении мостом крана максимально допустимого перекоса срабатывают специальные фиксирующие устройства, снабженные конечными выключателями, отключающими электродвигатели. В этом случае мост крана может быть выравнен включением одного из приводов механизма передвижения.

Ходовые тележки крепятся к мосту крана специальными подвесками с шарнирами, обеспечивающими им свободу перемещения в двух плоскостях, чем достигается самоустановка тележек и компенсация кривизны крановых путей как в горизонтальной, так и в вертикальной плоскостях.

Большое применение в промышленности имеют однорельсовые тележки, перемещающиеся по нижнему или верхнему поясу подвесного пути. Одна из разновидностей таких тележек приведена на рис. 8. В качестве рельса используются двутавровые и тавровые прокатные балки нормального или специального профиля (см. ГОСТ 5157—53), крестообразные рельсы и рельсы, составленные из двух уголков.

Рис. 9. Положение колес на двутавровом пути

Ходовые колеса для подвесных путей выполняются с различной формой поверхности катания. Так, при качении колеса по нижнему поясу рельса двутаврового профиля применяются ходовые колеса с конической поверхностью. В процессе движения этого колеса вследствие проскальзывания его по рельсу отмечается повышенный износ и дополнительное сопротивление передвижению.

Колеса с цилиндрическим ободом (рис. 9, б) применяются для качения колеса по рельсам с горизонтальными полками или по полкам двутавров. В последнем случае оси колес располагают наклонно, т. е. параллельно поверхности качения. Вследствие некоторого усложнения изготовления и монтажа колеса с наклонными осями применяются относительно редко. Колеса с выпуклой (бочкообразной) поверхностью применяются при различных типах рельсов, в том числе и при двутавровых. Ходовые колеса для подвесных путей выполняются одноребордными. Возможно применение безребордных колес при установке на тележке специальных направляющих роликов с вертикальной осью вращения.

Тележки однорельсовых путей могут иметь ручной или электрический привод. Ручное передвижение тележки осуществляется или при помощи приводной звездочк, приводимой во вращение бесконечной сварной цепью, или просто толканием груза, подвешенного к тележке. При электроприводе осуществляется передача крутящего момента от электродвигателя через зубчатые передачи к ходовым колесам.

Привод на ведущие ходовые колеса может быть односторонний (когда приводятся во вращение ходовые колеса, расположенные с одной стороны — рис. 10, а) или двусторонний (когда приводятся во вращение ходовые колеса с обеих сторон рельса — рис. 10, б). Кроме того, привод может быть осуществлен на одно, два или все четыре ходовых колеса тележки.

Находят применение сдвоенные односторонние и двухсторонние приводы. При работе на путях, имеющих прямолинейные и криволинейные участки, наибольшее применение находят тележки с приводом всех четырех колес от одного или двух двигателей. Односторонний привод, имеющий меньшую стоимость вследствие более простого изготовления и сборки тележки, вызывает перекос тележки и допустим только при работе на прямолинейных путях.

Приводная шарнирная тележка имеет два приводных катка с ребордами и бочкообразными поверхностями катания, закаленными до твердости HRC 35—40. Катки перемещаются по ездовому пути, выполненному из двутаврового проката, и приводятся во вращение фланцевым электродвигателем, расположенным под нижней полкой двутавра на корпусе правого редуктора. Правый и левый редукторы соединены между собой тремя стяжками. Оба редуктора имеют установленные на вертикальных осях направляющие ролики, ограничивающие перекосы тележки при ее передвижении. Тележка снабжена резиновым буфером, Для перемещения по двутавровому профилю с различной шириной полки редукторы тележки могут раздвигаться на необходимую ширину путем установки регулировочных шайб различной толщины. Изменение этого размера не влияет на работу зубчатых передач, так как шестерня левого редуктора установлена на шлицевом валике, допускающем осевое перемещение редуктора. Путем изменения числа зубьев первой зубчатой пары при сохранении межцентрового расстояния может изменяться скорость передвижения тележки в пределах от 20 до 60 м/мин.

Рис. 10. Схемы приводов однорельсовых тележек:

а — односторонний; б — двухсторонний; е — сдвоенный односторонний; г — сдвоенный двухсторонний привод

Холостая шарнирная тележка имеет два катка, свободно вращающихся на шарикоподшипниках, установленных на осях. Приводная и холостая тележки шарнирно соединяются между собой несущей траверсой. Наличие шарнирного соединения позволяет тележкам передвигаться по путям с меньшим радиусом закругления и уменьшает сопротивления при передвижении, особенно на закругленных участках пути.

Сила сцепления ведущих колес с рельсом всех таких тележек зависит от загрузки тележки и от расположения центра тяжести груженой и ненагруженной тележки. Поэтому все большее применение находит привод механизма передвижения электродвигателей от тягача, при котором сила тяги не зависит от загрузки тележки.

На рис. 13, а представлена одна из таких конструкций, в которой таль подвешивается на неприводных тележках, перемещающихся по двутавровому пути. Тягач с обрезиненным ободом подвешивается на отдельной тележке, сцепленной с тележкой электротали. Привод механизма передвижения расположен на тележке тягача. Колесо тягача прижимается к двутавру усилием пружин.

Рис. 11. Однорельсовая тележка с электроприводом

Вместо обрезиненного колеса может применяться колесо с пневмо-шиной, обладающей повышенной упругостью. При этом коэффициент сцепления существенно (до 20%) повышается и позволяет вместо прижимных пружин ограничиться плотным прижатием колеса к рельсу винтовыми стяжками а.

В другой конструкции фрикционного тягача, применяющегося для передвижения электроталей, вместо обрезиненного приводного колеса используются небольшие приводные ролики с вертикальной осью. Эти же ролики поддерживают механизм передвижения, состоящий из электродвигателя и компактного редуктора. В качестве тягача широко применяется небольшого диаметра наборный фрикционный ролик, прижимаемый к нижней поверхности двутавра, являющегося путем для передвижения как самого тягача, так и перемещаемой тали. Прижатие фрикционного ролика осуществляется усилием сжатой пружины, поворачивающей приводную тележку относительно оси катка. Тягач может перемещаться по двутавру различного размера.

Рис. 12. Шарнирная однорельсовая тележка

Для получения различных значений скорости передвижения находят применение так называемые двухскоростные механизмы передвижения мостовых кранов или крановых тележек. Этот механизм имеет четыре ходовых колеса, два из которых являются приводными, получающими вращение через редукторы, трансмиссионные валы и горизонтальный двухступенчатый редуктор от основного или вспомогательного электродвигателя. Вспомогательный электродвигатель соединен с редуктором посредством планетарной муфты, зубчатых муфт и одноступенчатого цилиндрического редуктора. Механизм имеет три тормоза, два из которых установлены на электродвигателях, а третий использует в качестве тормозного шкива обод планетарной муфты.

Рис. 13. Конструкции фрикционных

а — с обрезиненными ФРиК

Во время работы основного электродвигателя размыкается тормоз вспомогательного электродвигателя, а тормоз на наружном ободе планетарной муфты и тормоз основного электродвигателя замыкаются. В этом случае кран передвигается с основной скоростью.

При движении на малой (установочной) скорости работает вспомогательный (малый) электродвигатель. При этом на наружный обод планетарной муфты действует тормоз тормоза основного и вспомогательного двигателей разомкнуты.

Если тормоз планетарной муфты при работе основного электродвигателя не срабатывает (наружный обод муфты заторможен), то вспомогательный электродвигатель получает повышенное число оборотов. Для предотвращения опасности повреждения двигателя при достижении им чрезмерно высокой скорости в механизме передвижения крана имеется центробежный выключатель 3, который размыкает цепь управления при двойном числе оборотов ротора вспомогательного электродвигателя.

В выполненных конструкциях кранов грузоподъемностью 15 т получена основная скорость передвижения крана, равная 20 м/мин, а установочная скорость 1,1 м/мин. Аналогичную конструкцию может иметь и механизм передвижения тележки (при этом получена основная скорость, равная 10 м/мин, а установочная — 0,96 м/мин).

Рис. 14. Фрикционный тягач с горизонтальными роликами

Рис. 15. Однорельсовая тележка с наборным фрикционным0 роликом

Однако в кранах-штабелерах обязательно наличие второй, пониженной скорости для механизма передвижения моста а краны, управляемые из кабины, обычно имеют и двухскоростной привод передвижения тележки. Изменение скорости приводов достигается путем применения двухскоростных асинхронных короткозамк-нутых электродвигателей. При необходимости изменения скорости в больших пределах применяют установку специальных микроприводов. Широко применяется двухдвигательный привод. На тяжелых кранах-штабелерах, а также при весьма высокой основной скорости передвижения применяют приводы с двигателями постоянного тока с регулировкой скорости по системе генератор — двигатель.

Рис. 16. Схема двухскоростного привода механизма передвижения крана

Все механизмы передвижения кранов-штабелеров оборудуются нормально-замкнутыми тормозами, обеспечивающими фиксированное положение грузозахватного органа при маневрах крана. Особое внимание обращается на выбор величин ускорений при пуске и замедлений при торможении. Ограничение ускорений при пуске достигается путем применения электродвигателей с фазовым ротором, а при применении двигателей с короткозамкнутым ротором мощность двигателя выбирается так, чтобы пусковые моменты не превышали статические моменты сопротивления более чем на 60—80%.

Механизмы передвижения мостов и тележек кранов-штабелеров могут иметь как раздельный, так и центральный привод, однако для механизмов передвижения мостов раздельный привод имеет преимущественное применение. В качестве механизмов передвижения подвесных кранов-штабелеров и подвесных крановых тележек также широко применяются тягачи с обрезиненными колесами как со сплошной резиновой шиной, так и с пневмоколесами.

В последнее время появились мостовые опорные краны, передвигающиеся на пневматических ходовых колесах автомобильного типа непосредственно по железобетонным: подкрановым балкам. Для устранения забеганий концевых балок применены направляющие колеса с пневматическими или массивными резиновыми шинами, установленные на вертикальных осях. Податливость пневматических ходовых колес обеспечивает достаточно равномерное распределение вертикальных нагрузок между ними без применения балансиров, усложняющих конструкцию крана! Высокий коэффициент сцепления резиновых шин с подкрановыми балками позволяет уменьшить число приводных колес. Так, для крана грузоподъемностью 3 т, пролетом 24,2 м ходовая часть крана состоит из пяти ходовых колес на каждой концевой балке и только одно колесо с каждой стороны является приводным. Благодаря эластичности пневматических ходовых колес снижаются требования к точности укладки подкрановых балок. Эти краны свободно передвигаются при разности уровней в стыках подкрановых балок до 5 см при резком уменьшении динамических вертикальных нагрузок, обусловленных ударами при прохождении стыков по сравнению с кранами на стальных колесах. Благодаря высокому коэффициенту сцепления перекосы крана при его передвижении значительно уменьшаются и почти полностью исключается пробуксовка при пусках, что позволяет работать с более высокими ускорениями при пуске.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизмы передвижения с приводными колесами"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы