Строй-Техника.ру

Строительные машины и оборудование, справочник

В эксплуатации металлические конструкции кранов подвержены коррозионному износу, а также местным повреждениям, связанным с образованием усталостных трещин и расстройством соединений. Кроме того, возможны отдельные случаи деформаций и разрушений металлических конструкций, вызываемые перегрузками крана или ударными нагрузками (удар грузом, столкновение кранов и т. п.).

Защита конструкций от коррозии сводится в основном к систематической окраске всех поверхностей и дренажу полостей, где могут скапливаться вода или образовываться завалы порошкообразного груза.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Окраска конструкций производится при температуре не ниже + 5 °С масляными красками на натуральной олифе, а также красками синтетическими. При окраске масляными красками в качестве первого слоя применяется свинцовый или железный сурик, в качестве второго — свинцовые или цинковые белила. Большим преимуществом синтетических красок является возможность их нанесения методами пневматического распыления, что резко сокращает стоимость работ.

Усталостные повреждения металлических конструкций портовых кранов, работающих в тяжелых режимах, встречаются часто и практически могут рассматриваться как обычная форма их износа.

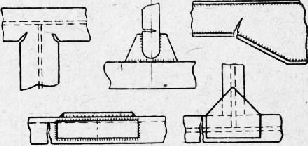

Как известно, усталостные трещины развиваются на участках элементов, имеющих местные концентраторы напряжений — резкие переходы сечений, выкружки малых радиусов, лобовые и фланговые сварные швы, технологические подрезы и т. п. На рис. 2 показаны типичные места возникновения усталостных трещин в крановых металлических конструкциях.

В условиях кручения (например, на решетчатых крановых стрелах) усталостные трещины нередко появляются и на участках, не имеющих явно выраженных концентраторов.

Так как усталостные трещины развиваются относительно медленно, предупреждение вызываемых ими возможных разрушений металлоконструкций, при условии регулярного технического надзора, вполне осуществимо.

В однотипных кранах усталостные трещины локализуются в определенных местах металлической конструкции, и при их появлении на одном из кранов должны быть взяты под наблюдение аналогичные точки конструкций всех остальных кранов. Появление и развитие таких трещин регистрируется и датируется со всей тщательностью, и соответствующие узлы конструкции выводятся на ремонт или немедленно (в случаях, когда трещина угрожает аварией конструкции в целом), или в кратчайшие возможные сроки (трещины на вспомогательных и конструктивных деталях). Пластические деформации элементов металлических конструкций могут представлять опасность для конструкции в целом или только нарушать нормальную работу механизмов крана.

При оценке возможности допуска ко временной эксплуатации металлической конструкции с отдельными деформированными элементами следует иметь в виду следующие общие положения.

Растянутый элемент конструкции, получивший остаточный прогиб, будет под нагрузкой выпрямляться, что представляет опасность главным образом для усталостной прочности присоединительных узлов, т. е. не ведет к немедленной аварии.

Центрально сжатый стержень, получивший некоторый прогиб, начинает работать как стержень внецентренно сжатый (т. е. в значительно более тяжелых условиях) и может потерять устойчивость, что в некоторых случаях ведет к разрушению металлической конструкции в целом. Если такие деформации сжатых стержней могут иногда быть временно терпимы для инерционных решеток и связей, то они совершенно недопустимы для элементов главных ферм.

Сплошностенчатые балки, получившие остаточный прогиб в плоскости наибольшей жесткости, практически не теряют своей первоначальной прочности, если прогиб не сопровождается местными деформациями стенки и поясов или скручиванием балки. Но в некоторых случаях остаточный прогиб балки может сильно ухудшить условия работы механизмов и оказаться недопустимым именно с этой точки зрения.

На ремонт металлических конструкций, связанный с заменой отдельных секций, должно быть получено разрешение органов надзора.

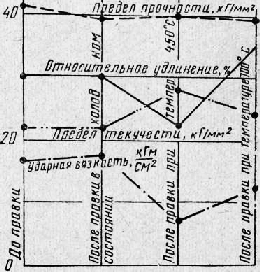

Исправление элементов металлических конструкций, получивших остаточные деформации изгиба, может вестись способами холодной или горячей правки. На рис. 90 показана диаграмма механических свойств стали Ст. 3 до и после правки при температурах 20 °С (холодная правка), 450 и 700 °С. Как видно из диаграммы, предел прочности стали во всех этих’ случаях сохраняется постоянным, но для температуры 450 °С наблюдается существенное снижение пластичности (относительного удлинения и ударной вязкости).

Первоначальные показатели (в частности, ударная вязкость) стали при холодной правке сохраняются хорошо, и поэтому в общем случае ее предпочитают правке горячей. В табл. 29 показаны для стали различных профилей минимальные радиусы кривизны и стрелки прогиба, допускающие холодную правку (СН и ПШ В.5—62).

Холодная правка ведется в прессах или на правйльных плитах с помощьд) гладилок и кувалд. При отрицательных температурах холодная правка не применяется.

Горячая правка ведется с подогревом деталей в кузнечных горнах или мазутными форсунками (в случае правки на месте) при температуре 900—1100° С (от вишневого до оранжевого каления) и должна прекращаться при температуре не ниже 700 °С (темно-красное каление). При этом следует иметь в виду, что углеродистые стали обладают минимальной ударной вязкостью при 500—550°, а при 300° у них возникает так называемая синеломкость— резкое снижение ударной вязкости при синем цвете побежалости.

Правка деформированных элементов наплавкой валиковых швов, в связи с вызываемыми ими концентрациями напряжений, не допускается.

Ремонт на месте элементов и узлов, имеющих усталостные трещины, представляет значительные трудности. Если усталостная трещина обнаружена на основном металле элемента (не на шве), в первую очередь конец трещины засверливается, после чего металл по всей трещине прорубается для получения необходимой разделки под шов, затем производится двусторонняя заварка.

В случае обнаружения трещины в сварном шве узла шов снимается целиком и сварка производится заново. Длинные швы поясов балок и колонн вырубаются и завариваются только в пределах трещины.

Для элементов, состоящих из отдельных прокатных профилей, в случае появления в них трещин нередко оказывается целесообразным сменить элемент полностью или вварить в него вставку стыковыми швами. При временных усилениях сечений открытых профилей (преимущественно уголковых) можно производить наварку накладок с наложением только фланговых швов.

При восстановлении ослабевших заклепочных соединений клепаных узлов разбитые отверстия рассверливаются на ближайший больший диаметр, склепываемый пакет обжимается на монтажных болтах и переклепка его ведется при положении крана, отвечающем наименьшей нагрузке этого узла.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Металлические конструкции подъемно-транспортных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы