Строй-Техника.ру

Строительные машины и оборудование, справочник

Передние оси и оси прицепа. Регулировка осей с помощью приборов

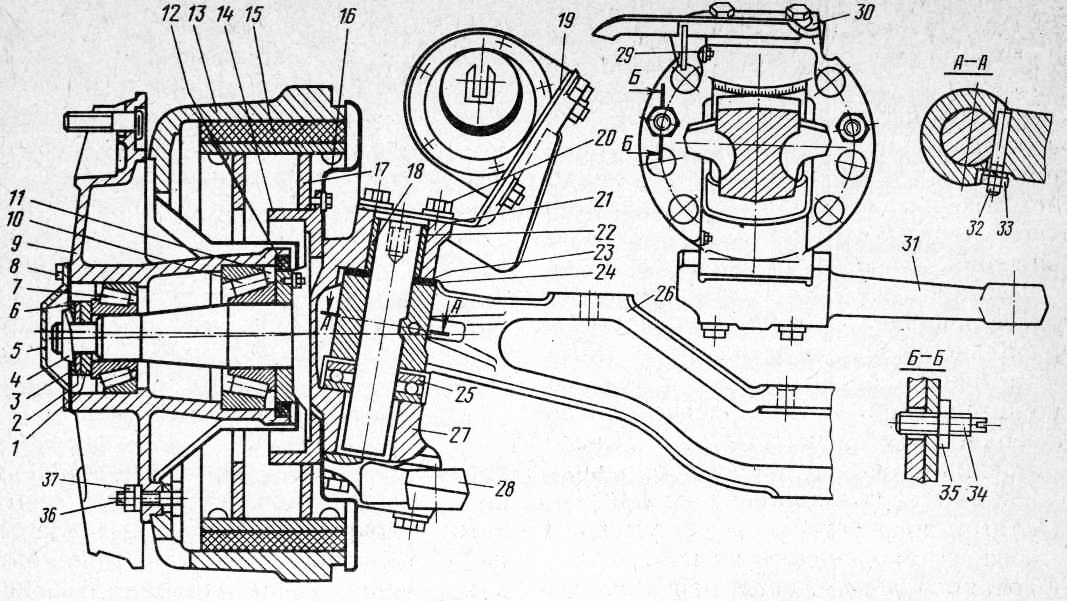

Оси Л и С, т. е. передняя ось автобуса и ось его прицепа,— с коваными балками двутаврового сечения, так называемые оси с кулаками. По сути дела они состоят из идентичных конструктивных элементов и могут монтироваться и заменяться по «системе полной взаимозаменяемости».

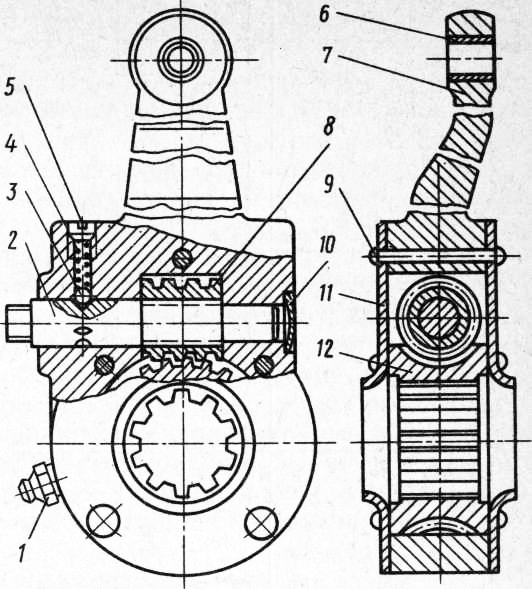

Кулаки опираются на подшипники поворотной цапфы, разгружая этим шкворни от вертикальных усилий. Шкворни закрываются консолями тормозных цилиндров и установленными под ними прокладками. Проворачивание шкворня предотвращают клин и гайка. Угол поворота цапфы ограничивает упор.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Зазор между кулаком и поворотной цапфой в осевом направлении может регулироваться с помощью регулировочных шайб.

В отверстиях поворотных цапф имеются втулки, на внутренней поверхности которых выполнены спиральные канавки для смазки. На нижней части поворотной цапфы с помощью болтов установлена поперечная рулевая тяга.

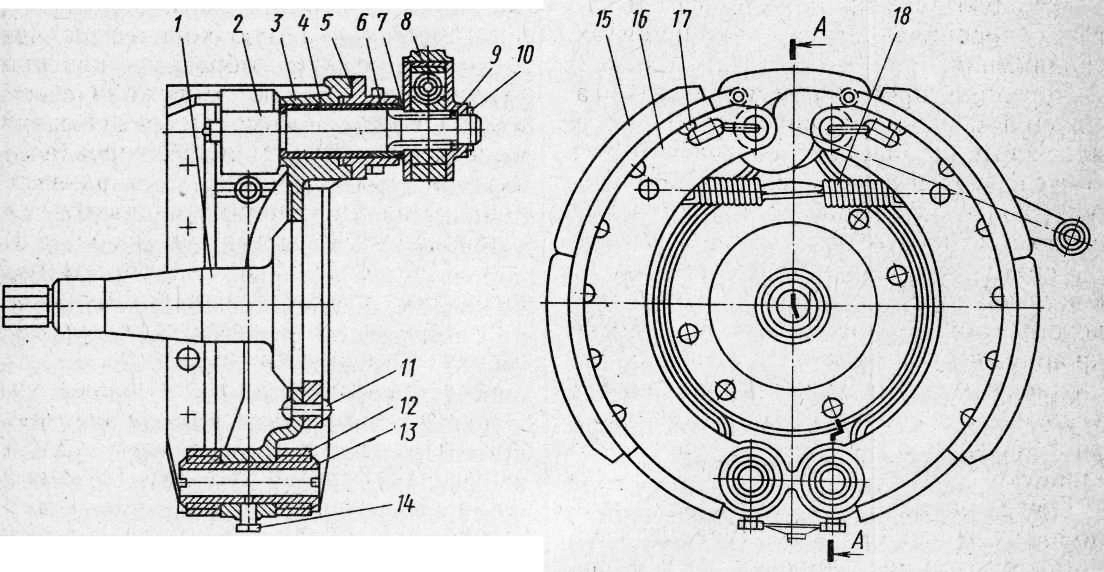

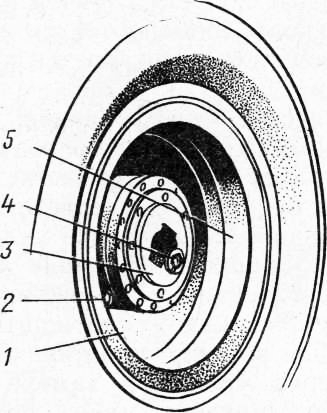

Установленные на ступицах колеса вращаются на роликовых конических подшипниках поворотной цапфы. Ступицы колес регулируются гайками. Регулировочная гайка фиксируется замочным кольцом, замочной шайбой и гайкой. Ступицу колеса закрывает колпак, установленный с прокладкой на болтах. Попаданию смазки из ступицы колеса на тормозные колодки препятствует опорное кольцо снабженное сальником. Опорное кольцо защищено от проворачивания штифтом. К внутреннему фланцу ступицы болтами прикреплен тормозной барабан.

На рис. 35 видны оси тормозных колодок, на которых установлены колодки. Ось закреплена на фланце поворотной цапфы заклепками. Разжимной кулак поворачивается во втулках. Тормозная колодка одним своим концом крепится к нижней части кронштейна тормоза, а другой ее конец оснащен роликом, через который колодка взаимодействует с разжимным кулаком. Две тормозные колодки стягивает пружина.

Тормозные накладки изготавливаются из материала на основе асбеста и крепятся на тормозных колодках посредством алюминиевых заклепок.

На каждую колодку устанавливается по две накладки толщиной 20 и шириной 140 мм.

Тормозной рычаг размещен на конце разжимного кулака со шлицами. Система тяг рулевого управления включает в себя три продольные и поперечную рулевые тяги. На левом по ходу движения конце поперечной рулевой тяги установлен сдвоенный шарнир для подсоединения поворотного рычага и продольной рулевой тяги.

На балке передней оси установлен кронштейн оси маятникового рычага. К верхней части маятникового рычага подсоединяется средняя продольная рулевая тяга, которая связана с передней тягой посредством промежуточного рычага, установленного на поперечине. Передняя рулевая тяга через сошку связана с валом рулевого управления. Снизу к маятниковому рычагу подсоединен один конец задней продольной рулевой тяги, а ее другой конец закреплен на сдвоенном шарнире поперечной рулевой тягой.

Система тяг рулевого управления прицепа имеет три продольных рулевых тяги. Передача усилия осуществляется с помощью двух промежуточных рычагов, поворачивающихся в подшипниках скольжения.

Передняя продольная рулевая тяга связана с рычагом, расположенным в плоскости шарнирного сочленения автобуса, этот рычаг обеспечивает поворот колес прицепа в соответствии с поворотом автобуса.

Третья продольная тяга соединена с верхней частью маятникового рычага, который поворачивается в подшипниках кронштейна на мосту прицепа и своей нижней частью передает управляющее усилие от передней части автобуса через разрезную поперечную тягу на колеса прицепа.

Предусмотрена регулировка продольных и поперечных рулевых тяг.

Рассмотрим регулировку осей с помощью приборов.

Направление движения автобусов изменяют посредством их осей. В зависимости от исполнения различают два вида традиционных рулевых управлений. Одиночные автобусы («Икарус-260» и т. д.) с так называемым рулевым управлением системы «Аккерманн» управляются с помощью поворота передних колес, тогда как обычные сочлененные автобусы управляются поворотом передних колес и прицепной части. У этих моделей («Икарус-180», «Ика-рус-280» и т. д.) машина направляется в движение по дуге с помощью поворота вокруг вертикальной оси шарнира друг относительно друга двух частей кузова.

Углы установки колес

Угол развала колес. При движении по дуге колеса автобуса должны двигаться вокруг теоретического центра поворота, чтобы проскальзывание было как можно меньше. Принимая во внимание, что колеса вращаются также и вокруг собственной оси, это условие выполняется, если продолжение осей управляемых колес тоже «попадает» в теоретический центр поворота на опорной поверхности, в связи с чем ось колес образует с опорной поверхностью угол, характеризуемый как угол развала колес. Окружность колеса описывает вокруг теоретического центра поворота воображаемую коническую поверхность; таким образом, качение происходит по краю этой конической поверхности. Помимо теоретического обеспечения движения без проскальзывания, как следствие угла развала колес (3 подшипники колес находятся в напряженном состоянии (из-за действующих по оси вертикальных нагрузок), зазоры в них выбираются, благодаря чему уменьшается вероятность выкрашивания шкворня.

Угол схождения ос. Наклоненное колесо стремится описывать на опорной поверхности «дугообразную» траекторию. При прямолинейном движении правое колесо стремится отклониться вправо от направления движения, а левое — влево, поэтому колеса в горизонтальной плоскости необходимо направлять под определенным углом схождения а. При схождении колес, правильно установленном в соответствии с углом развала, относительное проскальзывание между колесом и опорной поверхностью минимально и износ покрышек тоже минимален. Неправильное схождение колес вызывает неуверенное прямолинейное движение, курсовые колебания. На беговой дорожке шины появляется ступенчатый износ. Если ступеньки указывают на скольжение к внутренней стороне покрышки — схождение велико, если к наружной — схождение мало.

Угол поперечного наклона оси шкворня поворотной цапфы у. Шкворень поворотной цапфы вместе с ней наклонен в плоскости, перпендикулярной направлению движения. Этот поперечный наклон облегчает водителю управление, поскольку при отклонении от прямолинейного движения приподнимается передний мост и возникающие при этом вертикальные силы стремятся снова вернуть колеса в положение, соответствующее прямолинейному движению. Таким образом, поперечный наклон оси шкворня и цапфы вызывает стабилизирующий эффект.

Угол продольного наклона оси шкворня. В вертикальной плоскости, параллельной направлению движения, установка шкворня поворотной цапфы характеризуется углом продольного наклона. Воображаемое продолжение оси шкворня пересекает плоскость опорной поверхности перед точкой контакта колеса с опорной поверхности. Следовательно, управляемые колеса являются ведомыми и как самоустанавливающиеся стремятся быть установленными в направлении движения.

Проверка схождения колес

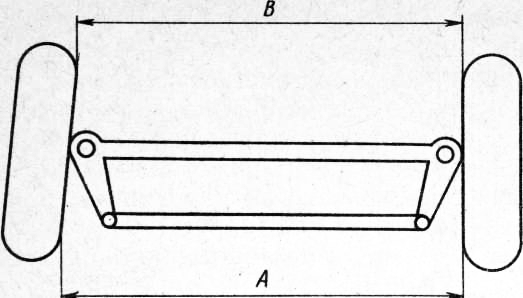

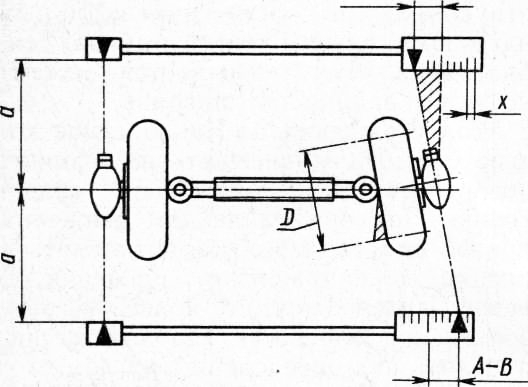

Схождение колес проще всего определить измерением расстояния между правым и левым колесами. Оно должно составлять 2-5 мм. Выпускаемые приспособления обычно определяют величину схождения колес в миллиметрах при касании внутренних поверхностей покрышек или внутренних кромок дисков колес. Величина схождения колес подсчитывается вычитанием расстояния В из расстояния Л, приведенных на рис. 36.

Из-за деформации колес при эксплуатации вследствие действия различных сил измерения теряют в точности. Это главная ошибка метода, которая легко получается при замере. Поэтому на практике организации, осуществляющие техническое обслуживание, применяют для контроля мостов только современные приспособления, работающие на оптическом принципе, иногда оснащенные уровнем. С помощью таких приспособлений можно быстро замерить схождение, поперечный и продольный наклон шкворня, а также развал колес.

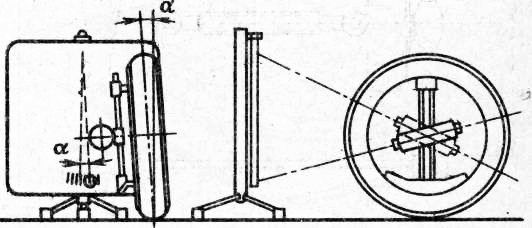

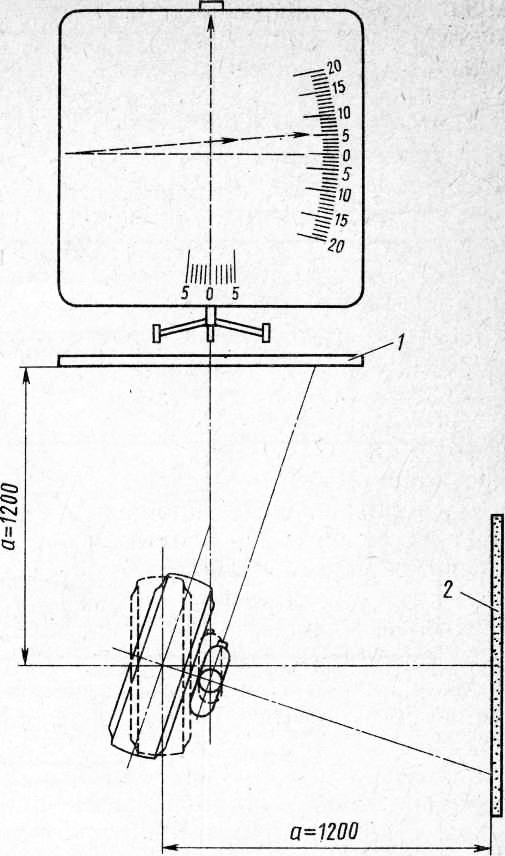

При использовании этого способа на диск каждого колеса устанавливают источники светового луча таким образом, чтобы оптическая ось источника была в точности параллельна плоскости вращения колеса. Перед колесами помещается измерительный щит, на котором имеется горизонтальная шкала.

Колесо вывешивают; при его вращении пятно, проецируемое на шкалу, показывает два крайних положения отклонения, которое может быть ликвидировано с помощью трех винтов кронштейна. После этого на опорную поверхность перед осью и позади нее на одинаковом расстоянии помещается по мерительной штанге. На одном конце мерительных штанг имеется контрольный треугольник, а на другом — шкала для определения схождения. Затем с помощью источника света с одной стороны совмещаем отраженный и имеющийся на мерительной штанге треугольник, перемещая штангу вперед и назад. Если выполнить такую же операцию с другой стороны и вычесть друг из друга величины, указываемые вершинами треугольников, будет получено точное значение схождения колес в миллиметрах.

Для определения схождения колес используются следующие приспособления: РКО-1, «Оптофлекс», «Оптимо-текс-2312», OPL, Р-5 и др.

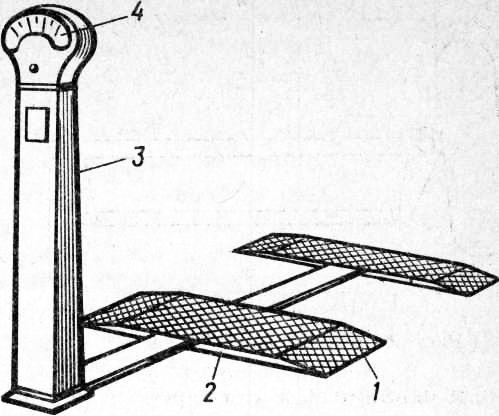

Для быстрой проверки схождения используются проходные стенды. Различаются две разновидности таких стендов:

— стенды, использующие сигнализацию типа «Да-Нет». Такие стенды имеют одну красную лампу, ее свечение сигнализирует о неправильной установке схождения колес (сообщает только о факте несоответствия норме);

— стенды, оснащенные измерительными приборами, которые показывают схождение колес в миллиметрах.

Проверка развала колес

Для проверки развала колес необходима твердая горизонтальная площадка, уклон в любом направлении не должен превышать 1%. Строгое выполнение этих условий необходимо потому, что развал колес измеряется с помощью маятника или уровня, иначе говоря, по сравнению с направлением силы тяжести.

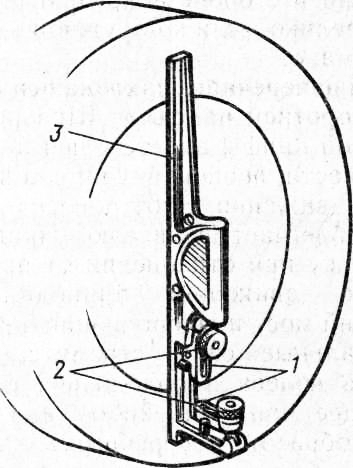

Угол развала должен быть равен 1°, его можно определить с помощью уровня прибором Р-5. Уровень размещается параллельно оси колеса, и если его положение восстановить с помощью регулировочного винта, по шкале этого винта можно определить угол между плоскостью колеса и вертикалью.

Приборы «Оптофлекс», РКО-1 и «Оптимотекс» измеряют величину развала колес с помощью маятника. У прибора «Оптофлекс» маятник совмещен с проецирующим устройством, прибор проецирует стрелку маятника вместе со шкалой определения угла развала на экран. Таким образом, определение развала может быть выполнено одновременно с проверкой схождения.

Собственно говоря, маятники приборов РКО-1 и «Оптимотекс» являются проекционными экранами.

Расположение проекционных экранов этих приборов сбоку следует выбирать таким образом, чтобы проецируемый оптическим устройством контрольный треугольник совпадал с хорошо видимой отметкой у верхнего края таблицы. При поворачивании проектора вершина контрольного треугольника попадает на шкалу углов; указанная ею величина и является углом развала.

Определение углов продольного и поперечного наклона шкворней

Пространственная ориентация шкворней характеризуется двумя углами — продольного и поперечного наклона, измеряемыми одинаковыми способами в двух плоскостях, перпендикулярных опорной поверхности (параллельной продольной оси автобуса и перпендикулярной к ней). Оба замера основываются на том, что при повороте колеса вокруг шкворня, очевидно, изменяются два угла. Это видимое изменение может быть измерено соответствующими приборами, таким способом углы продольного и поперечного наклона шкворней косвенно могут быть определены с высокой точностью. Угол продольного наклона должен быть в пределах 1°40/Ч=20/, поперечный наклон шкворня — 8°.

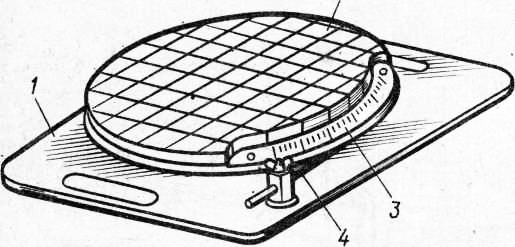

Основной частью прибора для измерения этих углов является поворотная плита. На подвижной части поворотной плиты размещена шкала определения угла поворота, а на неподвижной части — стрелка указателя этого угла. С их помощью можно измерять требуемые углы поворота.

В последнее время проверка осуществляется с помощью приборов, работающих по оптическому принципу с мерительными таблицами (РКО-1, «Оптимотекс») .

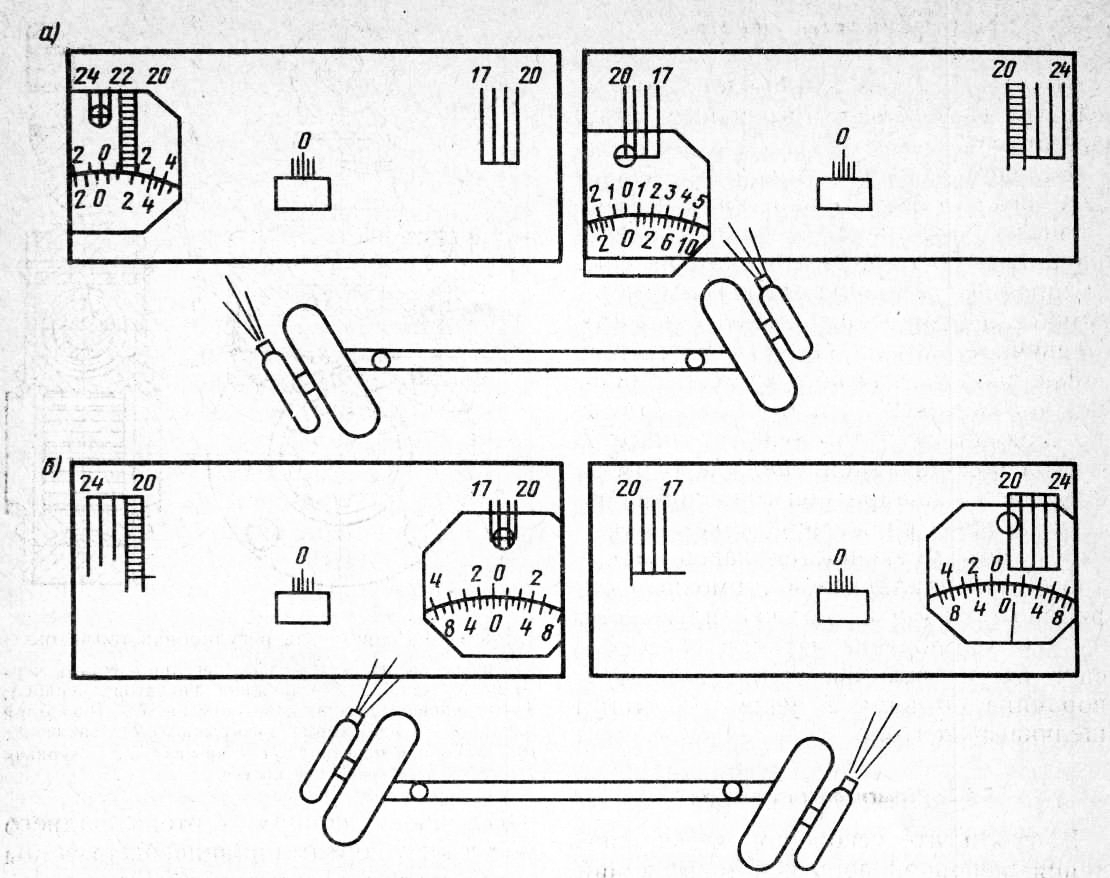

Таблицы помещают перед колесом, установленным в положении прямолинейного движения, на расстоянии 1200 мм; оптическая система должна точно указать в центр таблицы. С помощью рулевого управления нужно повернуть колесо до совпадения проецируемой отметки до отметки на левой стороне таблицы. Колесо должно повернуться на 20°, в этом положении измерительную оптику нужно зафиксировать. Затем колесо следует повернуть в противоположном направлении до совмещения проецируемого контрольного треугольника со шкалой углов на правой стороне таблицы. Поскольку оси шкворня и колеса расположены под углом v друг к другу, при повороте проецирующее устройство будет вращаться в наклонной к горизонтали плоскости. Угол между этими двумя плоскостями равен углу продольного наклона шкворня, его величина определяется по проецируемой метке на измерительной шкале.

Для измерения угла поперечного наклона шкворня проецирующее устройство необходимо установить вертикально, чтобы проецируемая вниз метка отражалась вбок зеркалом, установленным под углом 45° параллельно оси колеса. Замер выполняется так же, как описано выше, с той лишь разницей, что таблица устанавливается не перед колесом, а рядом с ним и при повороте колес метка описывает на таблице дугу, которая пересекает шкалу таблицы у значения угла поперечного наклона шкворня.

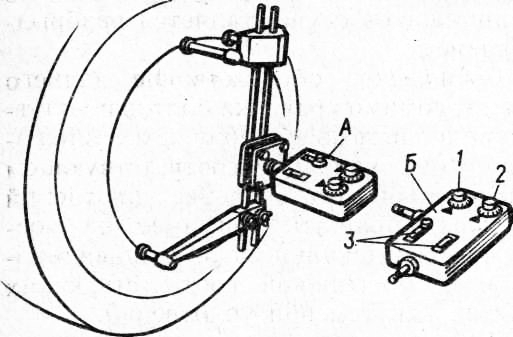

Маятниковым прибором «Оптофлекс» оба угла можно замерить за одну операцию.

В случае применения прибора с уровнями на кронштейн, который закреплен по центру колес и откорректирован с помощью оптического устройства для выявления биений дисков, устанавливают уровни, регулируемые по двум направлениям.

Оба уровня центрируют с помощью установочных ручек и, повернув колесо вправо от исходного положения на 20°, поворачивают его в противоположном направлении, затем снова центрируют уровни установленными ручками. При этом на левой шкале устанавливается величина угла поперечного наклона шкворня, а на правой — продольного.

Для выполнения замеров машину без нагрузки следует поставить на ровную горизонтальную поверхность, колеса должны быть в положении для движения по прямой. Давление воздуха в шинах должно быть одинаковым.

Дополнительную регулировку роликовых конических подшипников ступицы колеса необходимо выполнять, если при проверке обнаруживается люфт колеса. Для этого необходимо вывесить ось и снять пылезащитный колпак ступицы колеса. Для регулировки подшипников ступиц колес следует затянуть до отказа гайку подшипника, при этом необходимо поворачивать колесо в обоих направлениях, чтобы ролики правильно прилегали к конической поверхности. Затем нужно отвернуть гайку подшипника примерно на 1 /5 оборота таким образом, чтобы в одно из отверстий замочного кольца попал штифт. При этом колесо должно вращаться свободно, плавно, без колебаний. После этого следует застопорить фиксирующие детали и затянуть наружную гайку моментом в 400-500 Н-м до упора.

Техническое обслуживание передних осей и осей прицепов

Систематическое техническое обслуживание осей способствует безопасности движения и увеличению их срока службы.

Основные правила проведения технического обслуживания:

— работы по техническому обслуживанию следует выполнять в соответствии с инструкцией для данной модели; смазывание осей следует проводить в

— сроки и смазочными материалами, предусмотренными для данной модели;

— перед смазыванием пластичными смазками необходимо очистить пресс-масленки от вероятных загрязнений;

— смазывать рычажным солидолонагне-тателем необходимо до тех пор, пока с другой стороны узла не появится выдавленная чистая смазка;

— после каждой мойки автобуса необходимо снова смазывать все точки смазки мостов;

— при смазке втулок шкворней необходимо вывешивать ось, чтобы можно было повернуть цапфу;

— при смазывании конических роликовых подшипников ступиц колес необходимо снять ступицу и вынуть подшипники;

— особое внимание следует обращать на шины, поскольку управляемость в значительной мере зависит от давления воздуха в них;

— если перегрузка периодически достигает или превышает 25%, подшипники осей целесообразно проверять или заменять через 40-f-50 тыс.км.

Регулировка тормозов

Для регулировки тормозов автобус следует вывесить, чтобы колеса могли вращаться.

Вследствие износа тормозных накладок зазор между накладками и тормозным барабаном постоянно увеличивается. Этот зазор может быть отрегулирован с помощью червячной пары рычага регулировки тормозов. Червячное колесо установлено на конце вала разжимного кулака со шлицами, а червяк установлен на валу, вращающемся в тормозном рычаге.

При поворачивании вала ключом за его конец с квадратной головкой поворачивается и разжимной кулак, вследствие чего уменьшается зазор между тормозной накладкой и тормозным барабаном. Зазор не должен превышать 0,4 мм. Стопорение червяка обеспечивает шариковый фиксатор. При проворачивании вала червяка слышны щелчки фиксатора.

Рычаги стабилизатора

В результате ускорения, маневрирования, неровной дороги и торможений возникает скручивающий момент, которому противодействуют установленные под передней осью и осью прицепа рычаги стабилизатора, соединенные шаровыми пальцами и регулируемые по длине.

Техническое обслуживание заднего моста (оси в)

Картер заднего моста изготовлен из двух стальных штампованных половин, соединенных электросваркой. К картеру приварены суппорты, несущие цапфы, площадки крепления подвески, а также крышка с отверстием для слива масла.

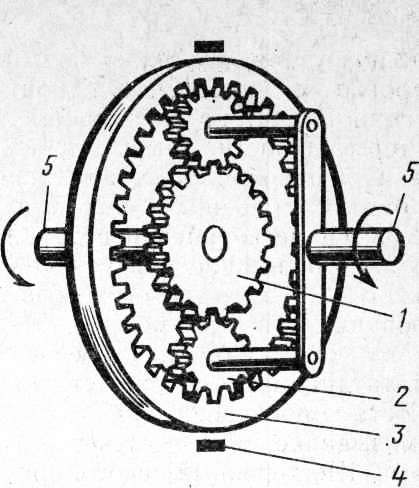

Для компенсации возникающего вследствие нагрева избыточного давления и отвода паров масла в заднем мосту предусмотрены 2 сапуна. В картере размещается механизм дифференциала. Полуоси своими концами со шлицами плотно входят в отверстия конических шестерен дифференциала.

На обоих концах картера заднего моста к суппортам привинчены ступицы колес, на которых установлены тормозной барабан и диск ступицы колеса. Качающиеся колодки тормоза установлены внутри тормозного барабана на двух отдельных пальцах. Тормозные накладки приклепаны к сварным колодкам.

Масляные полости главной передачи и ступиц колес сообщаются, смазывание подшипников осуществляется разбрызгиванием.

Техническое обслуживание заднего моста, помимо проверки болтов и уплотнений и работ по общей очистке, заключается в основном в соответствующем смазывании. При проверке уплотнений следует обращать внимание на возможные подтекания масла и ликвидировать их подтяжкой соответствующих болтов или заменой уплотнений.

Проверка уровня и замена масла. Проверять уровень масла следует в предусмотренные для данной модели сроки, недостающее масло доливать, а отработанное — заменять.

Практика показывает, что в процессе эксплуатации некоторое количество смазки (0,5ч- 1 л) перетекает из ступиц колес в полость главной передачи и уровень масла в ней повышается. Уровень масла проверяется только в главной передаче, в ступицах колес его проверять не нужно.

Для проверки уровня масла нужно отвернуть пробку отверстия для залива масла. Перед отворачиванием пробки рекомендуется тщательно очистить поверхность вокруг нее (эту операцию необходимо выполнять внимательно). Если во время отворачивания пробки появляется масло, в полном выворачивании пробки необходимости нет, так как появление масла говорит о нормальном его уровне.

Если масло не достигает кромки отверстия для залива масла, недостающее количество следует долить через заливные отверстия ступиц колес.

В ступицу колеса с одной стороны нужно залить столько масла, чтобы его уровень в главной передаче немного повысился; после этого заливают масло в другую ступицу до тех пор, пока его уровень не достигнет нижней кромки отверстия для залива масла в главной передаче. Заливать масло следует медленно, чтобы можно было контролировать подъем его уровня.

Необходимо обращать повышенное внимание на масляные пятна на ступицах колес и главной передаче, вызванные подтеканием масла (следы разбрызганного масла на ступицах и ободьях колес, тормозных барабанах, у ведущей конической шестерни и т. д.). Поврежденные уплотнения следует заменять в кратчайшие сроки.

Замену масла следует осуществлять в предусмотренные для данной модели сроки. Вывернуть пробки сливных отверстий главной и колесных передач и слить масло при рабочей температуре. К сливным отверстиям колесных передач приложить согнутый лист, чтобы масло не попало на шины. В пробке сливного отверстия главной передачи имеется магнитная вставка, которую необходимо очистить. Ввернуть обратно пробки сливных отверстий во все три полости, залить новое масло предусмотренного. сорта и в соответствующем количестве.

При заливе масла автобус нужно установить на горизонтальной площадке так, чтобы заливное отверстие ступиц колес находилось над горизонтальной плоскостью, проходящей через осевую линию балки моста. Залив следует начинать со ступиц колес. В каждую ступицу нужно залить 3,5 л масла и завернуть пробку. Во время залива определенное количество масла перетекает в полость главной передачи, поэтому ее заправка должна выполняться в последнюю очередь; уровень масла должен достигать нижней кромки заливного отверстия.

Очистка сапунов. Два сапуна картера моста следует очищать в сроки, предусмотренные инструкцией. Сапуны вывернуть, промыть в бензине или дизельном топливе и продуть воздухом.

Проверка гаек колесных болтов и их подтягивание. На новом автобусе или при установке нового моста первую проверку и подтягивание гаек колесных болтов следует выполнять после 10 f 20 км, вторую — через 100-f-200 км или после первого рейса.

Выполнять подтягивание таким же образом следует в каждом случае, когда гайки по каким-либо причинам были сняты. В дальнейшем подтягивание выполняют в установленные сроки, предусмотренным моментом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Мосты автобусов Икарус и их техническое обслуживание"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы